Podstawowy podział sprężarek chłodniczych

Podstawowy podział sprężarek chłodniczych

Sprężarki chłodnicze dzieli się ze względu na:

zasadę działania (przepływowe, wyporowe)

rodzaj ruchu sprężarki (obrotowe, drgające posuwisto‑zwrotne)

rodzaj napędu (silnik rotacyjny, napęd magnetodynamiczny, silnik rotacyjny i wał korbowy)

element roboczy (wirniki turbiny, tłok obrotowy, tłok drgający, membranowy)

budowę (osiowe, promieniowe, wielołopatkowe, jednołopatkowe, z wirnikiem śrubowym, z kołem wirnikowym, spiralne, z tłokiem membranowym, nurnikowe, wodzikowe)

Mapa myśli przedstawia zagadnienia dotyczące sprężarek chłodniczych. W centralnej części mapy znajduje się główny element, czyli sprężarki chłodnicze. Węzły tematyczne opatrzone nazwami znajdują się w prostokątnych panelach, które są połączone liniami przerywanymi, pokazującymi powiązania między nimi. Pierwszy węzeł dotyczy zasady działania sprężarek, w tym przepływowego i wyporowego. Drugi węzeł dotyczy rodzaju ruchu sprężarek, w tym drgającego i obrotowego. Trzeci węzeł dotyczy rodzaju napędu, w tym silnika rotacyjnego, wału korbowego i napędowego magnetodynamicznego. Czwarty węzeł dotyczy elementu roboczego, w tym tłoka drgającego, wału obrotowego i wirnika turbiny. Kolejny węzeł dotyczy budowy sprężarki chłodniczej, w tym wodzikowej, nurnikowej, z tłokiem membranowym, spiralnej, z kołem wirnikowym, osiowej, z wirnikiem śrubowym, jednołopatkowej, wielołopatkowej i promieniowej.

Sprężarki wyporowe

W sprężarkach wyporowych para czynnika chłodniczego zostaje sprężona w zamkniętej przestrzeni roboczej, zmniejszającej się podczas cyklu pracy. Sprężarki wyporowe charakteryzują się możliwością uzyskania wysokiego sprężu przy zastosowaniu sprężarki jednostopniowej. Ze względu na zakres ciśnień ssania istnieje brak ograniczeń w pracy sprężarki. W tych sprężarkach czynnik jest tłoczony w sposób pulsacyjny. Sprężarki wyporowe do swojego działania wymagają smarowania olejowego, co może wiązać się z krążeniem niewielkiej ilości oleju w czynniku chłodniczym.

Do sprężarek wyporowych zalicza się:

sprężarki tłokowe,

sprężarki spiralne,

sprężarki śrubowe,

sprężarki łopatkowe.

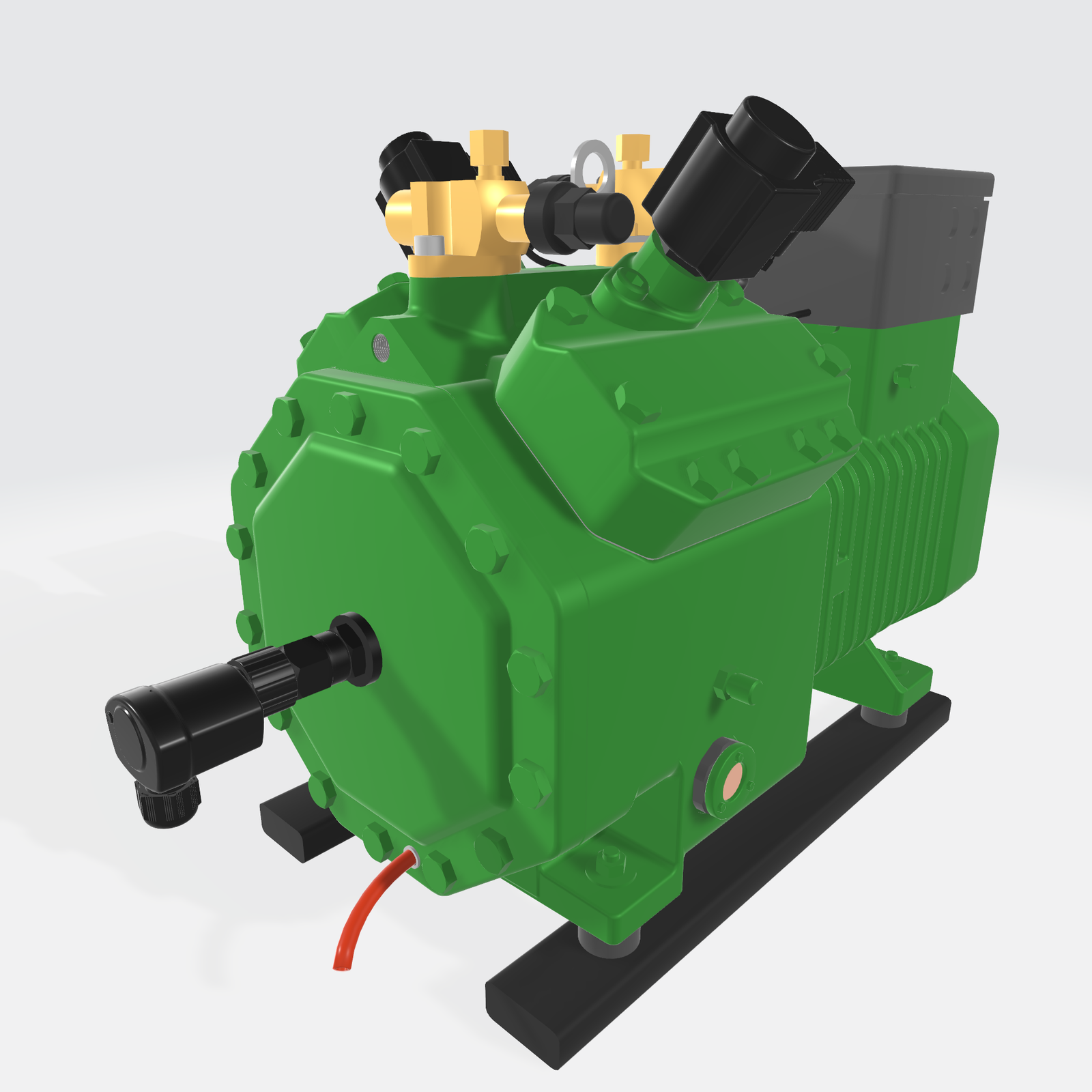

Sprężarki tłokowe

Rodzajem sprężarek wyporowych są sprężarki tłokowe. W tego typu sprężarkach sprężanie czynnika chłodniczego następuje poprzez ruch posuwisto‑zwrotny tłoków. Sprężarki te można podzielić ze względu na szereg stosowanych rozwiązań konstrukcyjnych (m.in. leżące, stojące, widlaste, wodzikowe, bezwodzikowe), ze względu na liczbę cylindrów, stopni sprężania czy rodzaju czynnika chłodniczego i sposobu chłodzenia.

Główne części sprężarki tłokowej

Korpus, w którym umieszczone są cylindry robocze z tulejami cylindrowymi – korpus jest najczęściej odlewany z żeliwa lub staliwa albo spawany z blachy stalowej kotłowej. Cylinder stanowi przestrzeń roboczą sprężarki tłokowej, z jednej strony ograniczony jest ruchomym tłokiem, a z drugiej głowica, w której umieszczone są zawory – ssawny i tłoczny.

Tłoki z pierścieniami uszczelniającymi i zgarniającym – są to elementy przenoszące moc napędu na czynnik roboczy pod wpływem sprężania.

Łożyska ślizgowe – przejmują siły działające na wał korbowy.

Zespół zaworowy z zaworem bezpieczeństwa – zawory działają samoczynnie pod wpływem wytwarzającej się po obu ich stronach róznicy ciśnień.

Wał korbowy – służy do przekazywania napędu od silnika do tłoków.

Miska olejowa (karter) pompa olejowa i filtr oleju – olej jest potrzebny do smarowania łożysk sprężarki.

Zasada działania

Zasada działania sprężarki tłokowej polega na zasysaniu czynnika chłodniczego opuszczającego parownik (w postaci pary nasyconej lub przegrzanej). Czynnik o niskim ciśnieniu zostaje sprężony do wysokiego ciśnienia, osiągając przy tym wysoką temperaturę skraplania. Sterowanie zasysaniem oraz wytłaczaniem czynnika chłodniczego następuje dzięki automatycznym zaworom, a tłoki sprężarki napędzane są wałem korbowym.

Cykl pracy sprężarki tłokowej

Pomiędzy płyta zaworową umieszczoną w głowicy a denkiem tłoka poruszającego się w cylindrze konieczne jest zachowanie pustej przestrzeni. Jej zadaniem jest zapobiegać uderzeniom tłoka w płytę zaworową. Przestrzeń ta nosi nazwę przestrzeni szkodliwej, ponieważ powoduje straty podczas sprężania czynnika roboczego.

Praca sprężarki obejmuje trzy fazy.

Faza I. Ssanie – tłok porusza się z góry na dół. Gazy pozostałe w przestrzeni szkodliwej ulegają rozprężeniu. Ciśnienie w cylindrze spada do poziomu ciśnienia ssania, wtedy otwiera się zawór ssawny, wypuszczając pary czynnika chłodniczego z komory ssawnej do cylindra. Przestrzeń cylindra wypełnia się parami czynnika chłodniczego.

Faza II. Sprężanie – tłok zmienia kierunek swojego ruchu – porusza się teraz z dołu do góry. Wskutek tego zamyka się zawór ssawny. Przestrzeń cylindra zmniejsza się, a pary czynnika chłodniczego sprężają się aż do momentu otwarcia się zaworu tłocznego.

Faza III. Wytłaczanie – tłok po otwarciu się zaworu tłocznego nadal porusza się z dołu do góry. Sprężone pary czynnika chłodniczego zostają przetłoczone do komory tłocznej sprężarki, a stamtąd do układu chłodniczego.

Sprężarki spiralne

W sprężarkach spiralnych (typu scroll) sprężanie czynnika chłodniczego następuje pomiędzy ruchomą i nieruchomą spiralą. Współśrodkowe, identyczne spirale są nałożone na siebie. Podczas gdy jedna spirala jest nieruchoma, druga obracając się wokół niej, powoduje przepływ czynnika chłodniczego do coraz mniejszych kieszeni, które powstają w wyniku połączenia geometrycznej konstrukcji spirali i sposobu ruchu spirali ruchomej wokół spirali nieruchomej. W konsekwencji następuje sprężanie czynnika roboczego aż do ciśnienia tłoczenia, uzyskiwanego w kieszeni centralnej. Po uzyskaniu maksymalnego ciśnienia, poprzez port tłoczny umieszczony w górnej części spirali ruchomej, czynnik w fazie gazowej przedostaje się na stronę tłoczną sprężarki, a następnie przez zawór zwrotny do systemu. Przestrzeń znajdująca się pomiędzy nimi zmniejsza się podczas ruchu obrotowego. Sprężarki te wyróżniają się cichą pracą oraz prostą budową i niewielkimi rozmiarami.

Prosta konstrukcja, zredukowana liczba części odpowiedzialnych za sprężanie czynnika chłodniczego oraz brak zaworów powodują, że sprężarki spiralne cechuje wysoka efektywność (ich sprawność objętościowa wynosi 100%). Dzięki temu ich stosowanie powoduje zużywanie mniejszej ilości energii elektrycznej niż w przypadku sprężarek tłokowych. Sprężarki spiralne stosuje się w układach klimatyzacyjnych, w chłodnictwie średnio- i niskotemperaturowym oraz w pompach ciepła. Modyfikacje zestawów spiral (geometria, rozmiary) pozwalają na dobór sprężarki o optymalnych parametrach pracy dla danego procesu, w pożądanym zakresie temperaturowym.

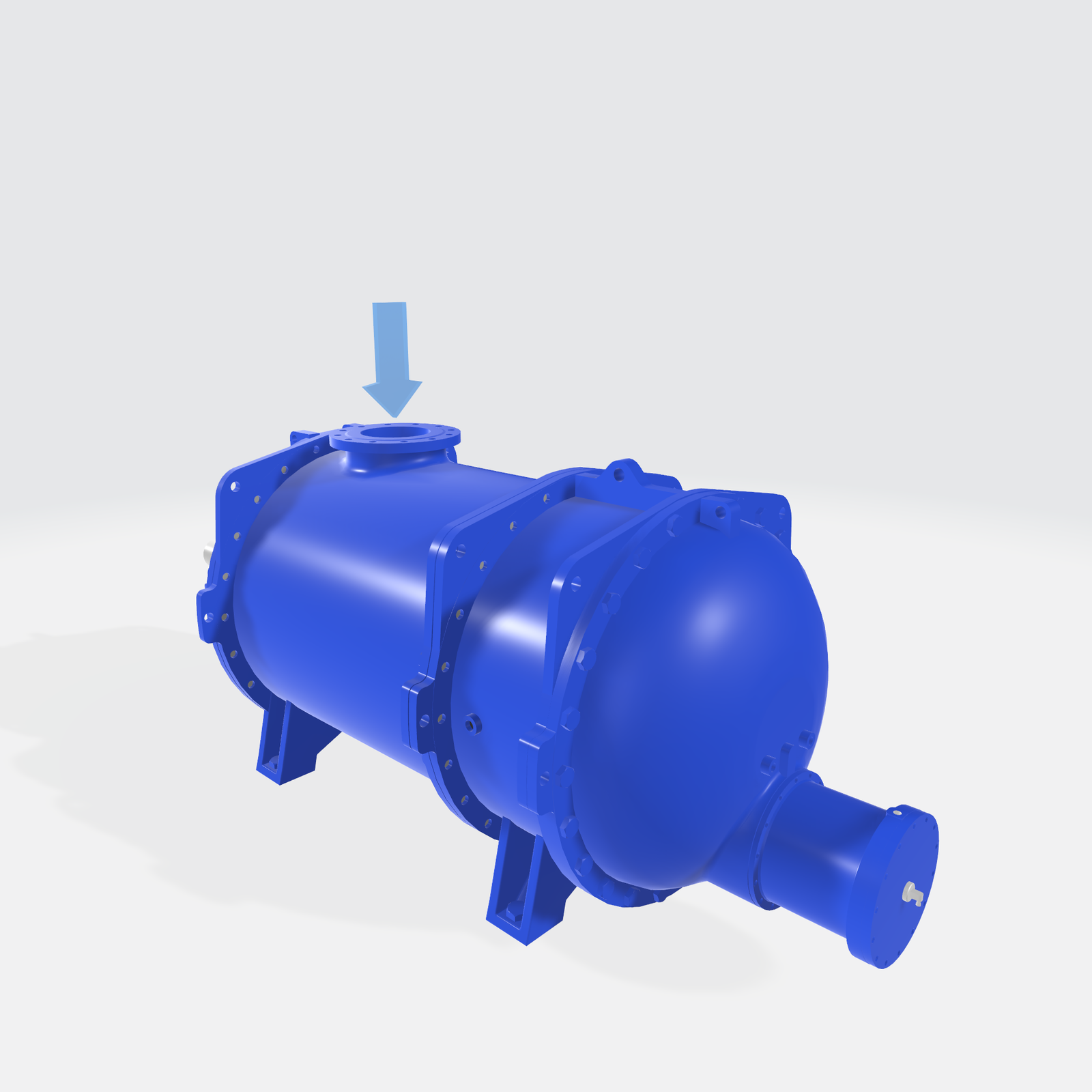

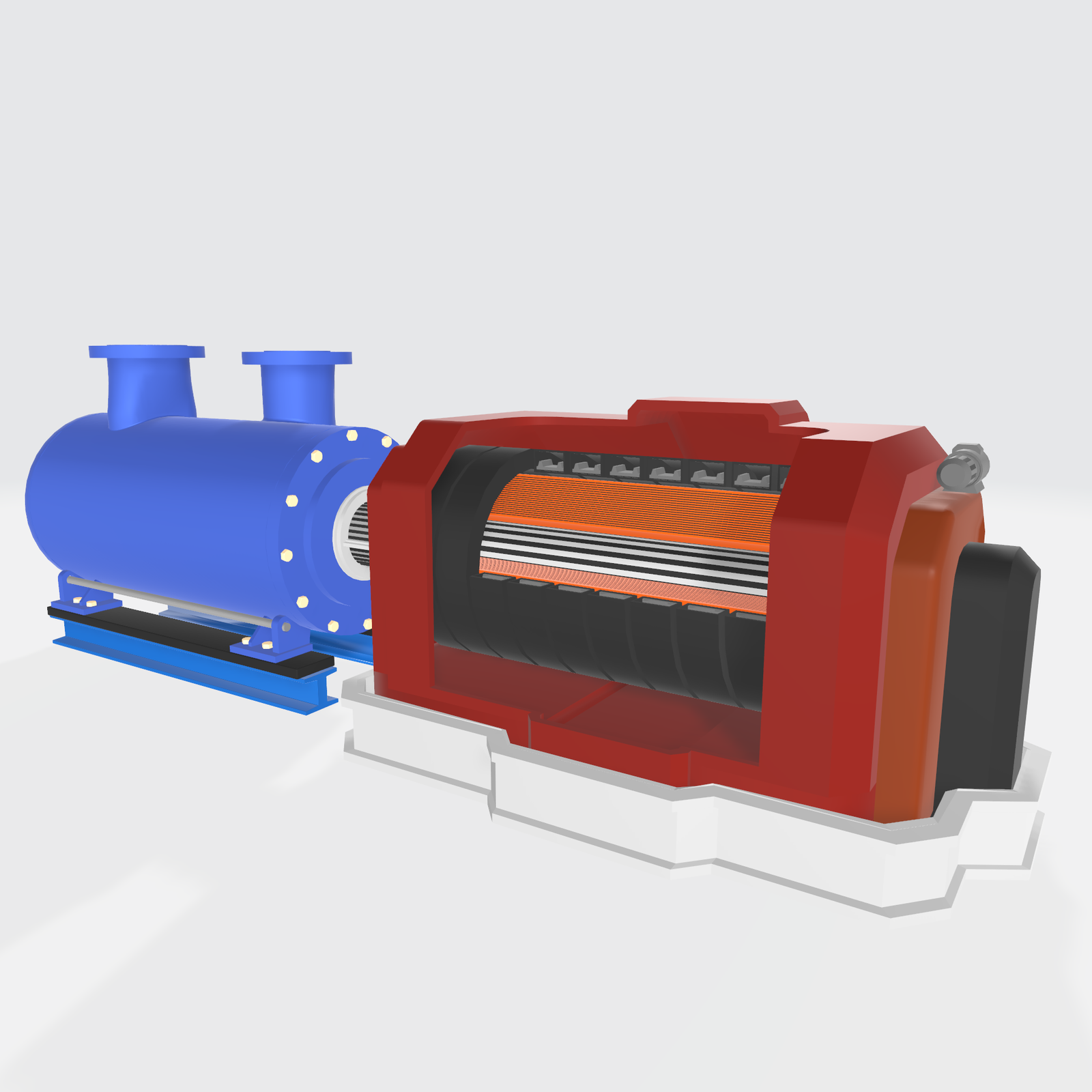

Sprężarki śrubowe

Innym typem sprężarek wyporowych są sprężarki śrubowe, jedno- lub dwuśrubowe (częściej stosowane są sprężarki dwuśrubowe).

Głównym elementem sprężarki dwuśrubowej są oczywiście śruby (wirniki), a oprócz nich kadłub, łożysko oraz koła zębate. Współcześnie stosowane śruby są asymetryczne, każda z nich ma inny kształt, wzajemnie do siebie dopasowany. Pierwsza, zwana męską, jest wypukła, a druga, żeńska – wklęsła. Śruba męska jest śrubą napędzaną, a żeńska jest napędzana bezpośrednio od śruby męskiej, ponieważ się wzajemnie zazębiają. Ich dopasowany kształt powoduje, że w trakcie obrotów coraz szczelniej zamyka się przestrzeń sprężania (w kierunku czoła śrub). W płycie czołowej znajduje się mały otwór, zwany portem tłoczenia. To właśnie przez ten otwór sprężony czynnik jest przetłaczany przez śruby do komory tłocznej sprężarki. W sprężarkach śrubowych wymagane jest stosowanie oleju w celu chłodzenia mechanizmu oraz zwiększenia szczelności. Charakteryzują się one dużym zakresem temperatur dla czynników chłodniczych, większym niż dla sprężarek tłokowych. Sprężarki śrubowe stosuje się w instalacjach o bardzo niskich temperaturach odparowania oraz znacznych wydajnościach, np. w chłodnictwie amoniakalnym.

Sprężarki łopatkowe (rotacyjne)

Sprężarka jednołopatkowa jest zbudowana z cylindra i osadzonego w nim mimośrodowo tłoka, oba elementy są tej samej długości. Tłok wirując wewnątrz cylindra, styka się z jego ścianką wzdłuż linii tworzącej. Podczas obrotu linia styku przesuwa się po wewnętrznej powierzchni cylindra. Prostokątna łopatka przylega stale do powierzchni tłoka pod wpływem działania dociskającej ją sprężyny. Łopatka i linia styku tłoka z cylindrem dzielą przestrzeń wewnątrz sprężarki na ssawną i tłoczną.

Innym rodzajem sprężarki rotacyjnej jest sprężarka z wirnikiem łopatkowym. Wewnątrz cylindra znajduje się zamontowany mimośrodowo wirnik wyposażony w promieniowo osadzone, ruchome łopatki w kształcie ostrza. Gdy wirnik się obraca, łopatki są dociskane do ścian cylindra na skutek działania siły odśrodkowej. Powietrze jest zasysane, gdy zwiększa się odległość między wirnikiem a cylindrem. Później jest wychwytywane przez komory sprężania, które zmniejszają swoją objętość wraz z obrotem. Sprężone powietrze jest odprowadzane, gdy łopatki przechodzą przez otwór wylotowy.

Zalety sprężarek łopatkowych to wysoka niezawodność oraz zwarta, kompaktowa budowa. Ten rodzaj kompresorów wykorzystuje się np. w przemyśle lotniczym – są elementem silników odrzutowych oraz turbosprężarek stosowanych w samolotach, a także w przemyśle energetycznym – w elektrowniach gazowych i parowych używa się ich do sprężania pary wodnej i innych gazów roboczych. W przemyśle chemicznym, np. podczas produkcji amoniaku, sprężarki łopatkowe wykorzystywane są do sterowania przepływem gazów w reakcjach i procesach przemysłowych.

Sprężarki wirowe (przepływowe)

Do tego typu sprężarek zalicza się:

sprężarki promieniowe,

sprężarki osiowe.

W sprężarkach przepływowych wzrost ciśnienia gazu następuje w sposób ciągły podczas oddziaływania na siebie odpowiednio ukształtowanych elementów ruchomych (wirnik) i nieruchomych (kierownica). Podział typów sprężarek przepływowych wynika z różnych kształtów wirnika oraz różnych kierunków przepływu. Czynnik w cyklu pracy sprężarki zamienia swoją energię kinetyczną na energię potencjalną – para czynnika chłodniczego jest rozpędzana w kanałach międzyłopatkowych wirnika, co powoduje wzrost energii kinetycznej. Efektem jest przyrost energii ciśnienia w dyfuzorze. Sprężarki tego typu charakteryzują się niewielkim sprężem przy dużych strumieniach objętości sprężanego czynnika chłodniczego. Mogą być jednostopniowe lub wielostopniowe. Wadą sprężarek wirowych jest tzw. zjawisko pompowania, powodowane przez zbyt małą wydajność sprężarki. Objawia się ono poprzez zaburzenia pracy, przerwy w tłoczeniu płynu oraz drgania.

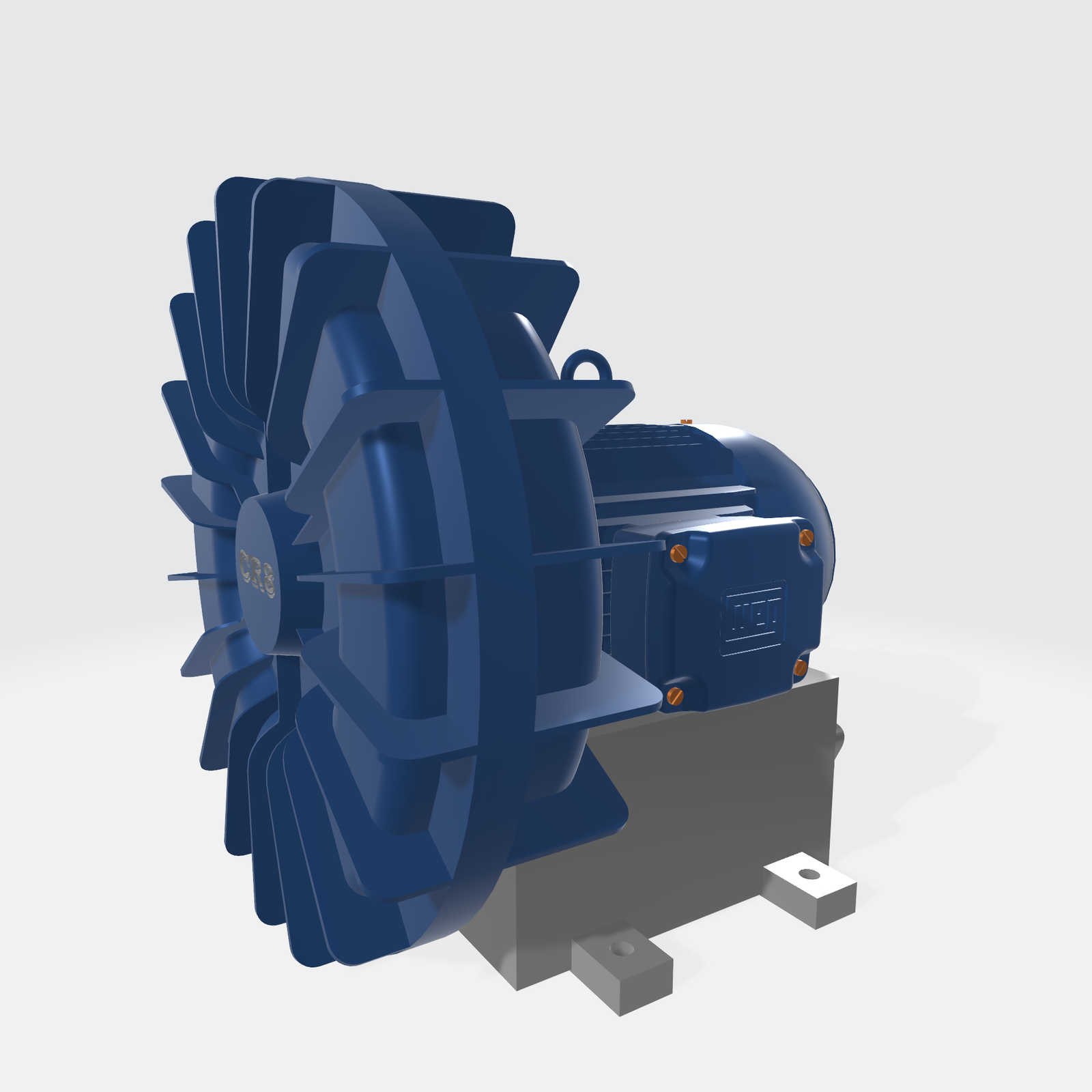

Sprężarki promieniowe

Sprężarki promieniowe charakteryzują się promieniowym przepływem czynnika chłodniczego. Ich podstawowym elementem jest koło wirnikowe zbudowane z łopatek oraz dyfuzora. Sprężanie czynnika następuje z wykorzystaniem sił odśrodkowych. Kiedy wirnik z promieniowymi, ruchomymi łopatkami obraca się wewnątrz dyfuzora, łopatki są dociskane do jego ścian siłą odśrodkową. Powietrze jest zasysane, gdy zwiększa się odległość między wirnikiem a ścianami dyfuzora, a następnie wychwytywane przez różne kieszenie sprężarki, które zmniejszają swoją objętość wraz z obrotem. Sprężone powietrze jest odprowadzane, gdy łopatki przechodzą przez otwór wylotowy. Zaletą tych urządzeń jest stosunkowo wysoki spręż osiągany na jednym stopniu oraz wysoka sprawność. Do ich pracy potrzebny jest olej.

Sprężarki osiowe

W przypadku sprężarek wielostopniowych stosuje się połączone szeregowo wirniki, napędzane jednowałowo (każdy wirnik porusza się z tą samą prędkością) lub wielowałowo (każdy wirnik pracuje z inną prędkością). Pozwala to osiągnąć większe wartości przyrostu ciśnienia. Sprężarki wielostopniowe wyposażone są w chłodnice międzystopniowe. Do sprężarek promieniowych zalicza się także sprężarki osiowe, wyróżniające się brakiem konieczności chłodzenia gazu podczas procesu sprężania. Sprężarki osiowe posiadają wirniki o konstrukcji bębnowej lub składające się z szeregu tarcz umieszczonych na tym samym wale. Działają na zasadzie zwiększania ciśnienia gazu poprzez przeprowadzenie go przez kolejne stopnie sprężania. Za sprawą oddziaływania dynamicznego i kinematycznego energia kinetyczna gazu jest przekształcana na energię ciśnienia. Główne zalety sprężarek osiowych to małe wymiary, a także duża wydajność oraz wysoka sprawność. W porównaniu do sprężarek promieniowych osiągają jednak mniejszy spręż na jednym stopniu, co skutkuje powszechnym stosowaniem wielostopniowych typów tych sprężarek.

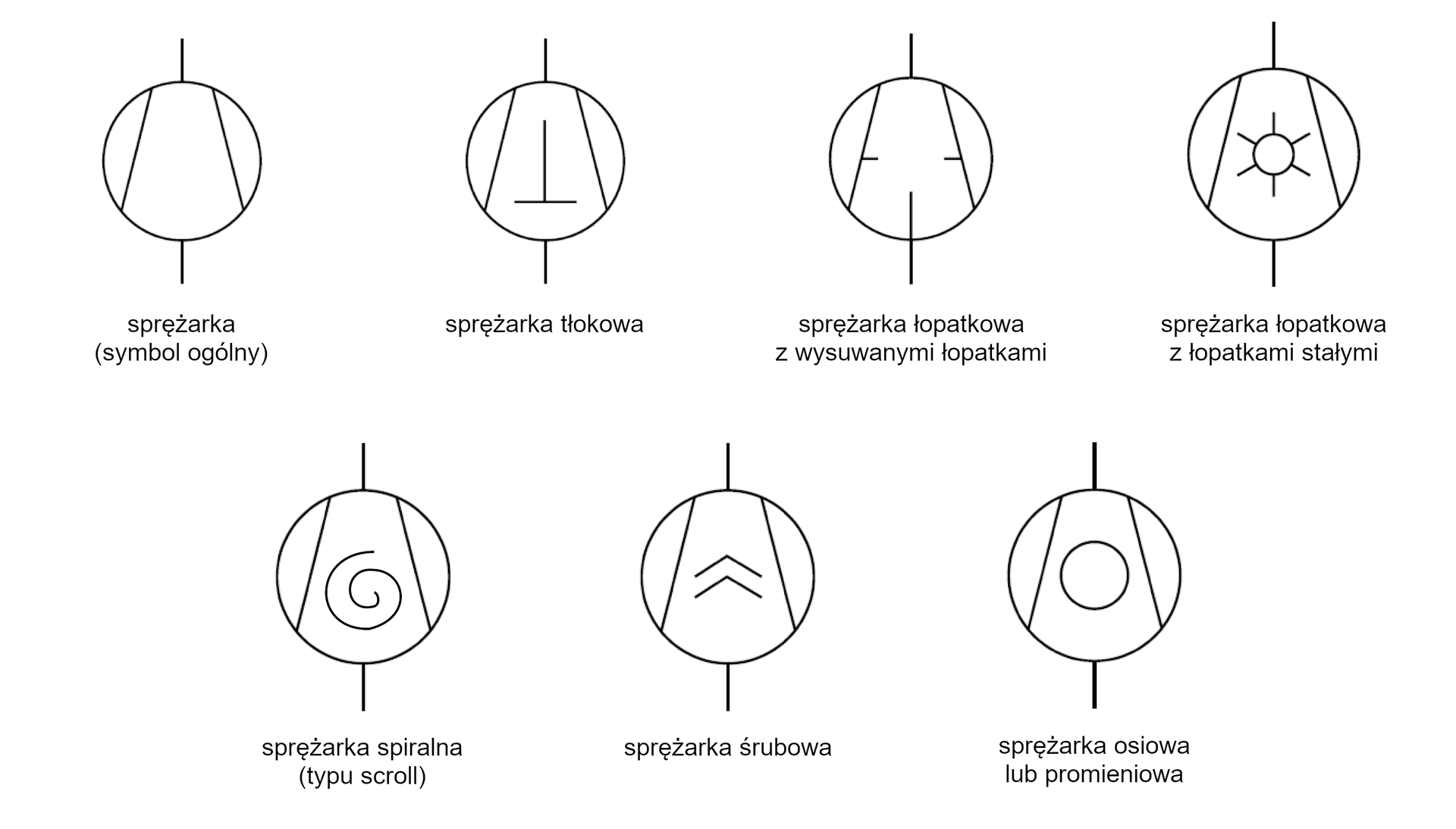

Symbole sprężarek na schematach

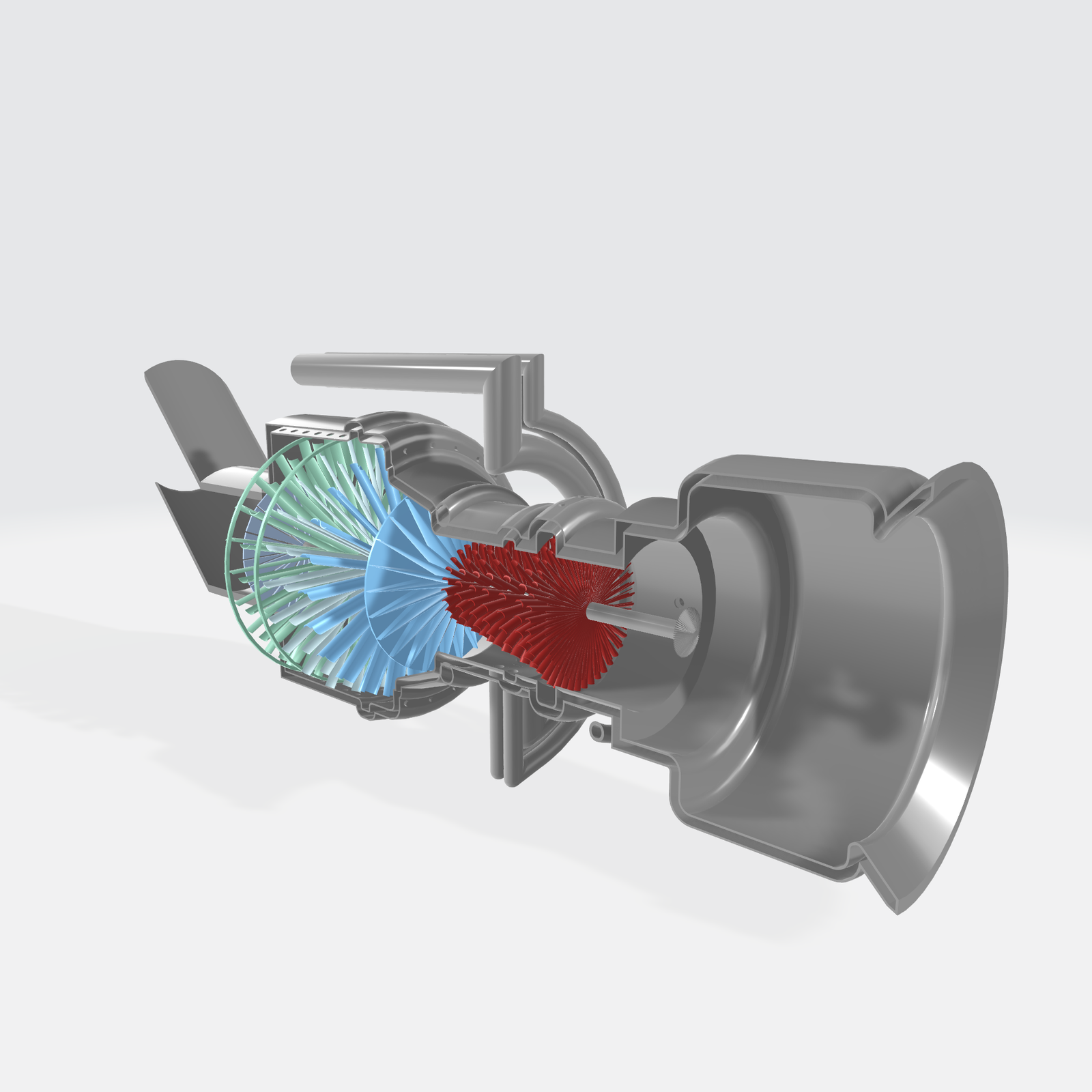

Przejdź do wizualizacji 3D pt. Rodzaje i budowa sprężarek chłodniczychPrzejdź do wizualizacji 3D pt. Rodzaje i budowa sprężarek chłodniczych

Wróć do spisu treściWróć do spisu treści