Atlas procesów w układach przetwarzania energii

ELE.07 Montaż, uruchamianie oraz eksploatacja instalacji i jednostek wytwórczych w systemach energetycznych – Technik energetyk 311307

Procesy w układach przetwarzania energii

ATLAS INTERAKTYWNY

Spis treści

Ogólny podział elektrowni cieplnych – wstępOgólny podział elektrowni cieplnych – wstęp

Podział elektrowni parowo‑gazowejPodział elektrowni parowo‑gazowej

Proces elektrowni parowej kondensacyjnejProces elektrowni parowej kondensacyjnej

Elektrociepłownictwo alternatywne, wykorzystujące pompownie ciepła sprężarkowe i sorpcyjneElektrociepłownictwo alternatywne, wykorzystujące pompownie ciepła sprężarkowe i sorpcyjne

Proces elektrociepłowni gazowej z kotłem odzysknicowym wodnym, częścią parową zasilającą parową sieć energetycznąProces elektrociepłowni gazowej z kotłem odzysknicowym wodnym, częścią parową zasilającą parową sieć energetyczną

Proces elektrociepłowni z turbiną parową i kotłem opalanym paliwem stałymProces elektrociepłowni z turbiną parową i kotłem opalanym paliwem stałym

Proces zasilania lokalnej sieci przemysłowej parą technologicznąProces zasilania lokalnej sieci przemysłowej parą technologiczną

Proces kogeneracyjny z wykorzystaniem silnika tłokowego opalanego paliwem ciekłym i gazowymProces kogeneracyjny z wykorzystaniem silnika tłokowego opalanego paliwem ciekłym i gazowym

Proces trójgeneracyjny z instalacją wody lodowejProces trójgeneracyjny z instalacją wody lodowej

Proces zasilania miejskiej sieci ciepłowniczej z jednym węzłem grupowym i dwoma węzłami – jedno- i dwufunkcyjnym oraz z jedną przepompowniąProces zasilania miejskiej sieci ciepłowniczej z jednym węzłem grupowym i dwoma węzłami – jedno- i dwufunkcyjnym oraz z jedną przepompownią

Proces ciepłowni lub szczytowej części elektrociepłowniProces ciepłowni lub szczytowej części elektrociepłowni

Dźwięki maszyn, odgłosy procesów technologicznychDźwięki maszyn, odgłosy procesów technologicznych

1. Ogólny podział elektrowni cieplnych – wstęp

Ogólny podział elektrowni cieplnych

Elektrownią cieplną nazywa się każdy zakład, który produkuje energię elektryczną na potrzeby i skalę przemysłową. Produkcja ta odbywa się dzięki wykorzystaniu energii zawartej w paliwach konwencjonalnych (tzw. organicznych) oraz w jądrach atomów (uranu bądź plutonu). W kotle dwuciśnieniowym odzyskowym występują dwa poziomy ciśnienia. Turbina parowa wykorzystuje energię cieplną pary wodnej, powstałej w kotle, do wytworzenia energii mechanicznej, która za pomocą wała jest przenoszona do generatora (prądnicy), produkującego energię elektryczną.

W znacznej części elektrowni układ przemian energetycznych (czyli przemiana energii) zachodzi w procesie trójstopniowym. Paliwo (konwencjonalne lub jądrowe) podczas spalania daje ciepło, które transportowane jest do silnika cieplnego przetwarzającego energię (z mechanicznej w elektryczną).

Widoczny jest rysunek trójstopniowego schematu blokowego przemiany energetycznej. Poniżej schematu znajdują się objaśnienia. Pierwszy stopień, gdzie dociera energia paliwa, to kocioł parowy (komora spalania, reaktor). Energia cieplna dociera do stopnia drugiego, to silnik cieplny (turbina parowa lub gazowa). Trzeci stopień procesu to prądnica, gdzie energia mechaniczna zamienia się w energię elektryczną. Nad rysunkiem znajduje się nagranie dźwiękowe zgodne z treścią.

Rodzaj silnika cieplnego

Główną osią podziału elektrowni cieplnych jest rodzaj silnika cieplnego wykorzystywanego do produkcji energii. Wyróżnia się:

Elektrownie konwencjonalne parowe, które napędzane są przez parę wodną wytwarzaną w kotle, a następnie transportowaną do turbiny parowej produkującej energię.

Elektrownie parowe jądrowe, które napędzane są dzięki energii pochodzącej z procesu rozszczepiania paliwa jądrowego, zachodzącego w reaktorze.

Elektrownie spalinowe, które napędzane są dzięki silnikom spalinowym tłokowym.

Obecnie bardzo popularnym rozwiązaniem są elektrownie parowo‑gazowe, których praca opiera się na fuzji układu gazowego z parowym. Ponadto do elektrowni cieplnych zaliczane są elektrownie posiadające tzw. generatory magnetohydrodynamiczne, termojonowe oraz termoelektryczne, gdzie proces pozyskiwania energii elektrycznej jest dwustopniowy (czyli znacznie prostszy) lub bezpośredni (jednostopniowy).

Rodzaj oddawanej energii

Innym istotnym kryterium podziału elektrowni cieplnych jest rodzaj oddawanej przez nie energii. Wyróżnia się więc:

Elektrownie kondensacyjne, które produkują wyłącznie energię elektryczną i nie wykorzystują ciepła tzw. par wylotowych.

Elektrociepłownie, które dzięki wykorzystaniu tzw. układów skojarzeniowych produkują energię elektryczną oraz ciepło jednocześnie.

Warto pamiętać, że do wytwarzania energii elektrycznej przeznaczone są również elektrownie wodne (produkują prąd dzięki pracy turbin wodnych) oraz elektrownie wykorzystujące niekonwencjonalne źródła energii, takie jak np. wiatr, energię geotermalną czy energię pochodzącą bezpośrednio ze słońca. Poniżej znajduje się nagranie dźwiękowe zgodne z treścią.

Status ekonomiczny

Ze względu na status ekonomiczny elektrowni dzieli się je na:

zawodowe, czyli niezależne, własnościowe zakłady,

przemysłowe, czyli podlegające administracyjnie danemu zakładowi przemysłowemu. Poniżej znajduje się nagranie dźwiękowe zgodne z treścią.

Rola i miejsce w systemie energetycznym

Elektrownie dzieli się również ze względu na ich miejsce oraz rolę w ogólnym systemie elektroenergetycznym. Z uwagi na fakt, że nie mogą one magazynować wyprodukowanej energii, muszą stale zmieniać i dostosowywać swoje obciążenia do aktualnego zapotrzebowania na moc. I tak wyróżnia się:

elektrownie podstawowe, czyli takie, które z niezmienną intensywnością dostarczają do obiegu znaczną część energii elektrycznej; za podstawowe uważa się najczęściej elektrownie atomowe, elektrociepłownie oraz elektrownie parowe, których energetyczny koszt utrzymania jest niski,

elektrownie podszczytowe, czyli takie, które bardzo często radykalnie muszą zmniejszać swoje obciążenia; są to zazwyczaj stare, niezmodernizowane zakłady oraz elektrownie wodne,

elektrownie szczytowe, czyli takie, które uruchamia się w szczytowych momentach zapotrzebowania energetycznego w ciągu doby; są to m.in. elektrownie wodne pompowe,

elektrownie gazowe oraz elektrownie parowe, które posiadają bardzo szybką możliwość uruchomienia, a koszt ich paliwa jest wysoki. Poniżej znajduje się nagranie dźwiękowe zgodne z treścią.

Paliwo wykorzystywane w elektrowniach cieplnych

Elektrownie cieplne wykorzystują głównie kilka rodzajów paliwa, czyli tzw. energii pierwotnej, która podczas procesu spalania zamieniana jest w ciepło. Do najpopularniejszych rodzajów paliwa należą paliwa kopalne (czyli węgiel oraz gaz ziemny), biomasa (czyli biodegradowalny rodzaj odpadów roślinnych i zwierzęcych pochodzących najczęściej z produkcji rolnej), szeroko pojęte substancje organiczne, biogaz (czyli konglomerat gazów pochodzących zazwyczaj z rozkładu materii organicznej, np. odchody zwierzęce, gnijący materiał roślinny). Poniżej znajduje się nagranie dźwiękowe zgodne z treścią.

Podział elektrowni parowo‑gazowej

Widoczny jest ekran spisu treści. Na długim panelu wyświetlają się tytuły zakładek, które możemy zmieniać za pomocą znaczków znajdujących się po jego obu stronach. Tytuły tych zakładek umieszczone są także po lewej stronie ekranu na panelach ułożonych jeden pod drugim. Po kliknięciu na zakładkę rozwijają się slajdy przedstawiające grafiki, rysunki, schematy i teksty objaśniające zagadnienia.

Elektrownie parowo‑gazowe, czyli tzw. układy kombinowane CCPP (Combined Cycle Power Plant), opierają się na układzie będącym połączeniem obiegu otwartego turbiny gazowej oraz zamkniętego obiegu parowego. Spaliny, powstające przy spalaniu gazu, stosowane są do wytworzenia pary w kotle odzyskowym. Turbina parowa wykorzystuje energię cieplną pary wodnej, powstałej w kotle odzyskowym, do wytworzenia energii mechanicznej, która za pomocą wała jest przenoszona do generatora (prądnicy) produkującego energię elektryczną.

Fuzja układów gazowych oraz układów parowych jest wynikiem analizy wad i zalet obu tych systemów. Wzorowa praca turbiny gazowej przy wysokich temperaturach oraz sposób funkcjonowania układu parowego, który pracuje zawsze w stałej, dosyć niskiej temperaturze, czyni z elektrowni parowo‑gazowej nisko awaryjną i wydajną (sprawność sięgająca 60% netto) jednostkę do produkcji energii.

Ponadto tego typu elektrownia charakteryzuje się szybkim czasem rozruchu (krótki okres budowy), przy niewielkich nakładach inwestycyjnych. Jej funkcjonowanie nie wpływa także negatywnie na środowisko naturalne. Jedynym uniedogodnieniem mogą okazać się wysokie koszty paliwa (ciekłego i gazowego), które w warunkach krajowych pochodzą w znacznej części z importu.

Elektrownie gazowo‑parowe konstruowane są w różnych wariantach struktur układów gazowo‑parowych, które różnią się od siebie m.in.:

obiegiem pary – wyróżnia się elektrownie, które posiadają układy: z jednociśnieniowym kotłem odzyskowym, z dwuciśnieniowym kotłem odzyskowym, z trójciśnieniowym kotłem odzyskowym, z przegrzewem międzystopniowym, bez przegrzewu międzystopniowego;

budową kotła odzyskowego

– wyróżnia się elektrownie, które posiadają kotły: poziome, pionowe, z wymuszoną cyrkulacją, z naturalną cyrkulacją, bez dopalania oraz z dopalaniem;

metodą chłodzenia części parowej

– wyróżnia się elektrownie, które posiadają: obieg otwarty (woda wykorzystywana do chłodzenia pochodzi z rzek, jezior, mórz), obieg zamknięty oraz są chłodzone powietrzem;

rodzajem napędu generatora – wyróżnia się elektrownie, które posiadają układy: jednowałowe (jeden generator dla turbiny gazowej i parowej), wielowałowe (odrębne generatory dla układu gazowego oraz parowego). Poniżej znajduje się nagranie dźwiękowe tożsame z treścią.

Schemat obiegu parowo‑gazowego

Rysunek przedstawia schematy obiegu parowo‑gazowego w części gazowej (SP) oraz parowej (P). Nad schematami widoczne są objaśnienia skrótów zastosowanych na rysunku. Część gazowa składa się ze sprężarki powietrza (SP), z której powietrze kierowane jest do komory spalania (KS), stąd spaliny trafiają do turbiny (TG). Następnie przepływają przez kocioł utylizacyjny (WP), gdzie wymieniają się z zimną wodą. W części dolnej schematu widoczna jest skrzynia cieplna (W) i pompa (P). W części górnej na schemacie zaznaczono drogę pary, która kierowana jest do turbiny parowej (TP). Obieg kończy skraplacz (S).

Węzeł zasilania i redukcji gazu ziemnego

Węzeł zasilania i redukcji gazu ziemnego, nazywany także reduktorem, ma za zadanie dostosować strumień przepływu gazu (paliwa) do efektywnego spalania w piecu.

Widoczny jest rysunek przedstawiający reduktor. To urządzenie, które poniżej miejsca wprowadzenia czynnika posiada grzybek zaworu. W części powyżej miejsca wprowadzenia czynnika znajduje się przepona, a nad nią sprężyna, które mają za zadanie regulować ciśnienie.

Czerpnie powietrza z filtrami i podgrzewaczami

Czerpnie powietrza z filtrami i podgrzewaczami przeznaczone są do pobierania świeżego powietrza atmosferycznego i dostarczania go do kanałów wentylacyjnych m.in. hut, obiektów przemysłowych oraz przede wszystkim elektrowni czy elektrociepłowni. Dzięki filtrom powietrza czerpnie uniemożliwiają przedostanie się odpadów atmosferycznych (zanieczyszczeń) do wnętrza instalacji. Wyróżnia się czerpnie stałe oraz obecnie bardziej powszechne – regulowane (otwierane i zamykane ręcznie).

Widoczne jest zdjęcie przedstawiające czerpnię zamontowaną na ścianie zewnętrznej budynku. Jest to element o przekroju prostokątnym zbudowany z blachy. Wewnątrz okrągłego wlotu znajdują się żaluzje chroniące instalację wentylacyjną przed zanieczyszczeniami z zewnątrz.

Turbina gazowa z wydzielonymi częściami sprężarek i komór spalania

Turbina gazowa, z wydzielonymi częściami sprężarek i komór spalania, to silnik cieplny. W jego wnętrzu, a konkretniej – w maszynach wirnikowych – mają miejsce procesy sprężania i rozprężania. Sprężarka osiowa (S) połączona z turbiną (T) i generatorem (G) zasysa chłodne powietrze (najczęściej atmosferyczne). Następnie zostaje ono sprężone (do ok. 1,5‑3,5 MPa) i przetransportowane do komory spalania (KS), gdzie łączy się z paliwem i spala w stałym, wysokim ciśnieniu. Powstałe gorące spaliny (ponad 1200°C) przenoszone są do turbiny (T), która rozpręża je do ciśnienia zbliżonego do atmosferycznego, a następnie wyprowadza na zewnątrz (do atmosfery), zamykając obieg urządzenia. Energia włożona w sprężanie powietrza w sprężarce (S) jest mniejsza niż energia wytworzona w turbinie (T), co pozwala wygenerować energię elektryczną.

Warto pamiętać, że nazwa turbina jest określeniem zarówno jednego z elementów układu, jak i globalnej jego nazwy – turbina gazowa. Przedstawiony schemat dotyczy funkcjonowania turbiny gazowej w układzie prostym, gdyż jest on obecnie najczęściej stosowanym rozwiązaniem. Ponadto ze względu na obieg ciepła w turbinie gazowej wyróżnia się: układy złożone (posiadają m.in. wiele komór spalania), które dodatkowo mogą być otwarte, zamknięte, półzamknięte, jedno- i wielowałowe; posiadające przepływ prosty, krzyżowy, szeregowy lub równoległy.

Widoczny jest rysunek turbiny gazowej w układzie prostym z objaśnieniami skrótów. Pomiędzy prostokątem symbolizującym sprężarkę (S) a drugim prostokątem oznaczającym Turbinę (T) widoczna jest komora spalania (KS). Po lewej stronie komory, nad sprężarką oznaczono pompę (P), a po prawej stronie komory zawór obejściowy (Z). Na końcu widnieje ikona generatora (G) jest to rysunek kółka z linią falistą wewnątrz oraz pionową linią prostą poza obrębem. Na linii tej widoczne są trzy linie ułożone równolegle względem siebie.

Kocioł odzysknicowy z wydzielonymi częściami parownika i przegrzewacza oraz podgrzewacza wody

Kocioł odzysknicowy, z wydzielonymi częściami parownika i przegrzewacza oraz podgrzewacza wody, nazywany także kotłem odzysknicowym, to wymiennik ciepła, odzyskujący ciepło z czynnika o wysokiej temperaturze. Kocioł będący wytwornicą pary stosuje się m.in. w układach gazowo‑parowych; łączy on obieg termodynamiczny turbiny gazowej oraz turbiny parowej, służąc do produkcji pary z energii cieplnej pochodzącej z rozgrzanych spalin, które uciekają z turbiny gazowej. Najważniejszymi elementami kotła są: podgrzewacz wody, podgrzewacz pary, parownik z walczakiem, służący do wytwarzania pary, wymienniki ciepła, które odzyskują ciepło pochodzące ze spalin, oraz wiele urządzeń pomocniczych, takich jak np. pompy pomocnicze.

Widoczne są kolejno uproszczony rysunek kotła, szczegółowe rysunki techniczne kotła oraz grafika uproszczonego schematu działania kotła na przykładzie kotła czterociągowego.

Na rysunkach technicznych przedstawiono ogólny oraz szczegółowy schemat kotła odzysknicowego. Poszczególne elementy zaznaczono punktorami, które objaśnione są w legendzie poniżej rysunków. Na planie prostokąta z lewej strony znajduje się szafa sterownicza. Powyżej znajdują się wodowskazy i spusty wodowskazów. Obok widnieje pojemnik na sondy, który w części dolnej posiada odwodnienie. Na pojemniku znajdują się czujniki załączające i zatrzymujące pompę. Nad czujnikami zamontowane są drzwi rewizyjne. Obok czujników odbywa się pomiar zasolenia i chłodzenie. Zawór zwrotny z obu stron posiada drzwi rewizyjne. Na dole schematu widoczne są filtry zamontowane na ssaniu pomp, a obok króciec wody zasilającej. Znajduje się on na zaworze odwadniającym. Po prawej stronie powyżej znajduje się otwór inspekcyjny kotła, a nad nim króciec komina. W części górnej schematu nad wodowskazami naniesiono trzy sondy poziomu. Nieco dalej na tym samym poziomie widnieją rysunki króćców zaworów bezpieczeństwa. Na drugim rysunku widnieje schemat pokryw czołowych kotła. Poniżej, za pomocą okręgu zaznaczono płytę palnika. W części górnej widnieją ograniczniki ciśnienia i manometr.

Grafika przedstawia uproszczony schemat działania kotła. Na poszczególnych częściach zamieszczono punktory. Poniżej znajduje się legenda objaśniająca. Linia niebieska oznacza wodę / kondensat. Linia czerwona oznacza parę, linia przerywana spaliny. Punkt pierwszy na schemacie to moduł przygotowania wody WSM‑V. Jest to zbiornik, z którego woda przedstawiona za pomocą linii niebieskiej płynie do góry przez wymiennik ciepła spalin i dociera do ekonomizera w czterociągowym kotle parowym. Ten w części dolnej posiada obejście spalin, które wyprowadzane są poprzez wymiennik ciepła spalin do odbiornika. Para wodna wydostaje się z kotła i poprzez kolektor w części dolnej schematu dociera do odbiornika.

Turbina parowa

Turbina parowa to silnik przepływowy, który przetwarza ciepło zawarte w parze wodnej w energię mechaniczną. Para wodna produkowana jest zazwyczaj w kotle parowym czy wytwornicy pary. Do przetworzenia dochodzi dzięki rozprężeniu pary wodnej w przyrządach rozprężniczych turbiny, co pozwala ciepłu zgromadzonemu w parze przekształcić się w energię kinetyczną. Strumień pary, który uzyskuje wielką prędkość, uderza w łopatki wirnika turbiny, przekazując im część posiadanej energii kinetycznej, po czym ulega skropleniu i trafia do kotła, gdzie po podgrzaniu zamienia się w parę wodną. Uzyskana energia mechaniczna odprowadzana jest za pomocą wału do maszyny docelowej, która np. może produkować prąd. Warto pamiętać, że turbina parowa część przekształcanej energii cieplnej zawsze oddaje do otoczenia. Z tego procesu, wynikającego bezpośrednio z drugiej zasady termodynamiki, korzystają elektrociepłownie.

Rysunek przedstawia schemat działania turbiny parowej. Pompa tłoczy wodę do kotła. Tam jest ona podgrzewana w wysokiej temperaturze przez grzejnik. W efekcie podgrzewania woda paruje i pod dużym ciśnieniem wypychana jest do turbiny. Tutaj ciśnienie i temperatura pary jest obniżana, czego efektem jest skraplanie się pary, która w postaci wody ponownie dostaje się do pompy.

Ogólny podział turbin parowych

ze względu na zasadę działania występują turbiny: akcyjne: ze stopniowaniem ciśnienia oraz stopniowaniem prędkości; reakcyjne.

ze względu na kierunek, w jakim przepływa para, występują turbiny: osiowe; promieniowe.

ze względu na tzw. stan czynnika termodynamicznego występują turbiny: na parę przegrzaną: z ciśnieniem podkrytycznym oraz ciśnieniem nadkrytycznym; na parę nasyconą.

ze względu na specyfikę konstrukcyjną występują turbiny: komorowe; bębnowe; komorowo‑bębnowe.

ze względu na realizowany schemat obiegu cieplnego występują turbiny: kondensacyjne; przeciwprężne; upustowo‑kondensacyjne; upustowo przeciwprężne; kondensacyjno‑ciepłownicze; upustowo‑ciepłownicze.

Opisując specyfikację turbin parowych, zwraca się również uwagę na liczbę ich kadłubów (zwanych także korpusami), wylotów pary oraz wałów.

Kondensator (skraplacz)

Kondensator to urządzenie, które zamienia gazy w ciecze, czyli doprowadza je do skroplenia. Jest więc skutecznym wymiennikiem ciepła. Skraplacze są istotną częścią każdej dużej instalacji technologicznej, w tym m.in. elektrowni kondensacyjnych czy elektrowni gazowych. Wykorzystywane są m.in. do skraplania gazów przemysłowych (np. azotu), występują również w wielu urządzeniach chłodzących, takich jak chłodziarki czy klimatyzatory.

Rysunek przedstawia schemat działania skraplacza. Przedstawiono oś współrzędnych, na której linią w kolorze czerwonym położoną w części wyższej zobrazowano gaz. Następuje kondensacja i ochładzanie, a w wyniku tego procesu gaz zamienia się w ciecz. Poniżej w części dolnej schematu zaznaczono linię koloru niebieskiego obrazującą płyn wtórny.

Generator energii elektrycznej

generator energii elektrycznej to urządzenie, które służy do wytwarzania energii elektrycznej z innych rodzajów energii, w tym z energii mechanicznej; zazwyczaj generatory wytwarzają prąd dzięki indukcji elektromagnetycznej.

Grafika przedstawia generator energii w przekroju. Część zewnętrzna okryta jest osłoną, wewnątrz której znajduje się stojan. To w nim generowane jest stacjonarne pole magnetyczne, w którym poruszają się wirniki wytwarzające prąd elektryczny. Jest on wsparty na elementach konstrukcyjnych w postaci walców. Wewnątrz urządzenia w łożysku leży wał obrotowy, a na nim zamontowany jest wirnik. Po prawej stronie znajdują się pierścień ślizgowy, stabilizator napięcia AVR oraz prostownik.

Transformator blokowy

jeden z rodzajów transformatora energetycznego obok autotransformatora wysokich napięć oraz transformatora sieciowego mocy - to kluczowe ogniwo służące do przesyłu energii elektrycznej bezpośrednio z elektrowni do sieci elektroenergetycznych. Ze względu na swoje nieustanne działanie na maksymalnym obciążeniu urządzenie to cechuje się solidnym wykonaniem z komponentów najwyższej jakości. Transformator blokowy zwiększa poziom napięcia, które znajduje się przy wyjściu generatora do wartości odpowiedniej do globalnego przesyłu prądu. Wyróżnia się transformatory blokowe jednofazowe lub trójfazowe, rdzeniowe lub płaszczowe.

Zdjęcie przedstawia transformator. Jest to element systemu elektroenergetycznego stojący na otwartej przestrzeni. Kadź transformatora ma kształt prostopadłościanu. Jego powierzchnia zewnętrzna wykonana jest z blaszanych profili grzebieniowych. Na całej powierzchni jest ona wzmocniona kształtownikami stalowymi pionowymi i poziomymi. Na powierzchni górnej widoczne są skrzynie, do których doprowadzona jest aparatura zabezpieczająca składająca się z przełączników, których korpus to walec, a na nim widoczne są porcelanowe osłony w kształcie talerzy. Kadź połączona jest z izolatorami. Zamontowane są one wokół na metalowych podporach. Składają się ze sworznia pokrytego izolacją w kształcie pierścieni. Na obudowie kadzi zamontowane są elementy aparatury kontrolno‑pomiarowej, do których należą wskaźniki i zawory. Widoczne są także tabliczki znamionowe. Kadź przystosowana jest do transportu kolejowego i wyposażona w podwozie w postaci ośmiokołowych wózków. Umożliwia to toczenie transformatora wzdłuż po jednym torze lub w poprzek po dwóch torach wzajemnie równoległych, a prostopadłych do dłuższych boków kadzi. Całość stoi na betonowej podstawie.

Transformator potrzeb własnych

Transformator potrzeb własnych to rodzaj transformatora, czyli urządzenia elektrycznego służącego do przenoszenia energii elektrycznej prądu przemiennego drogą indukcji z jednego obwodu elektrycznego do drugiego, z zachowaniem pierwotnej częstotliwości. Transformator własny jest niezbędny do prawidłowego funkcjonowania każdej elektrowni cieplnej i służy do zasilania odbiorników w każdej z nich. Liczba wykorzystanych transformatorów własnych zależy od realnej mocy danej elektrowni.

Zdjęcie przedstawia urządzenie służące do zmiany wartości napięcia elektrycznego. Obudowa ma kształt prostopadłościanu. Zespolona jest za pomocą śrub. Wewnątrz na rdzeniu znajduje się uzwojenie z drutu miedzianego okryte miedzianą powłoką.

Rozdzielnia energii elektrycznej

rozdzielanie energii elektrycznej potrzeb własnych i ogólnych odbywa się w tzw. rozdzielnicy, czyli części sieci elektrycznej zawierającej podzespoły niezbędne do łączenia lub przerywania instalacji, sterowania nią, ochrony (np. bezpiecznik), dokonywania pomiarów i regulacji.

Zdjęcie przedstawia rozdzielnicę. Jest to centralny punkt instalacji elektrycznej. To urządzenie w kształcie szafy stojące w pomieszczeniu zamkniętym. Otwarte drzwi ukazują wnętrze, a w nim widoczne są zamontowane w rzędach wyłączniki, chroniące instalację przed przeciążeniami. To niewielkie klawisze zamontowane szeregowo jeden obok drugiego.

Wyprowadzenie mocy na linię wysokiego napięcia z wyłącznikiem blokowym

odbywa się dzięki stworzeniu układu stacji i linii elektroenergetycznych o różnych napięciach; po wytworzeniu energii podwyższa się jej napięcie w celu przesyłania liniami wysokiego napięcia na dalekie odległości, po czym w lokalnych stacjach napięcie jest zmniejszane do 110 kV, a następnie liniami średniego napięcia przesyłane do transformatorów słupowych i liniami niskiego napięcia do gospodarstw domowych.

Grafika przedstawia elektrownię i stację średnich i niskich napięć (SN/NN), gdzie wytwarzana jest energia, następnie widoczna jest napowietrzna sieć przesyłowa, czyli słupy i zawieszone na nich linie wysokiego i średniego napięcia. Linie przesyłowe PSE docierają do stacji transformatorowej najwyższych napięć i wysokich napięć (NW/WN). Kolejny na schemacie jest słup napięcia, na którym zawieszona jest linia o zmniejszonym napięciu WN 110 kV, która dociera do słupowej stacji transformatorowej średnich napięć i niskich napięć (SN/nN). Powyżej budynku mieszkalnego kończącego schemat widoczna jest linia niskich napięć (nN) 400/230 Volt.

Elektrociepłownia

to zakład przemysłowy realizujący proces skojarzonego wytwarzania energii elektrycznej oraz cieplnej. Oznacza to, że w elektrociepłowni, poza energią elektryczną, wytwarza się również energię cieplną w trakcie tego samego procesu technologicznego.

Dzięki kotłom odzyskowym ciepło zostaje użyte do wytworzenia pary wodnej przegrzanej, napędzającej turbinę (stąd bierze się energia). Jednocześnie część parowa zasila sieć energetyczną (stąd powstaje ciepło dostarczane do domów itd.).

Widoczne są dwie grafiki. Pierwsza przedstawia ogólny schemat funkcjonowania elektrowni, druga - schemat technologiczny.

Widoczna jest grafika przedstawiająca ogólny schemat działania elektrociepłowni. Podczas procesu technologicznego wytwarzana jest energia cieplna i elektryczna. Paliwo stałe, gaz, olej lub węgiel, podawane jest do komory kotła. Spaliny odprowadzane są poprzez komin, a następnie uwalniane na zewnątrz. Pod wpływem temperatury w kotle powstaje ciepło, które dostaje się do turbiny parowej. Ta odprowadza je do generatora, gdzie zamienione zostaje w energię elektryczną, która jest odbierana przez sieć energetyczną. Para z turbiny parowej dostaje się także do skraplacza. Z niego dostarczana jest do sieci ciepłowniczej odbiorcy. Z odbiornika ciepła odbiorcy powraca do skraplacza i pobierana przez pompę dociera ponownie do kotła, zamykając obwód produkcji energii cieplnej i elektrycznej.

Na drugiej grafice ponownie przedstawiony jest proces technologiczny produkcji energii cieplnej i elektrycznej. Pod rysunkiem znajduje się legenda z objaśnieniami znaczników naniesionych na schemacie. Paliwo to zrębki drzewne lub gaz czy olej dostarczane do kotła, pod którym widoczne jest miejsce na popiół. W górnej części kotła na rurach wyposażonych w elektrostatyczny filtr spaliny docierają do komina. Z kotła ciepło dociera do turbiny, następnie do generatora i w postaci energii elektrycznej odbierane jest przez sieć energetyczną. Turbina odprowadza również parę do systemu parowego, który tworzą wymienniki ciepła i zbiornik akumulacyjny odprowadzające ciepło do odbiorcy.

Proces elektrowni parowej kondensacyjnej

Widoczny jest ekran spisu treści. Na długim panelu wyświetlają się tytuły zakładek, które możemy zmieniać za pomocą znaczków znajdujących się po jego obu stronach. Tytuły tych zakładek umieszczone są także po lewej stronie ekranu na panelach ułożonych jeden pod drugim. Po kliknięciu na zakładkę rozwijają się slajdy przedstawiające grafiki, rysunki, schematy i teksty objaśniające zagadnienia.

W przypadku konwencjonalnej elektrowni parowej kondensacyjnej (czyli produkującej tylko energię elektryczną) energetyczny proces przetwórczy jest zawsze trójstopniowy.

W stopniu pierwszym energia pochodząca z paliwa, pod wpływem temperatury, przemieniana jest w ciepło i przekazywana dalej.

W stopniu drugim ciepło to podlega dalszej przemianie w energię mechaniczną dzięki pracy silnika turbiny parowej.

W stopniu trzecim uzyskana energia mechaniczna przemieniana jest w energię elektryczną przy pomocy prądnicy, która pracuje dzięki turbinie.

W procesie tym kluczową rolę odgrywają cztery układy.

Układ paliwo‑powietrze‑spaliny. To tutaj do paleniska kotła parowego (1) dodawane jest paliwo (2) oraz powietrze (3), które są niezbędnymi czynnikami do zainicjowania procesu spalania, podczas którego powstają żużel i popiół – usuwane na zewnątrz układu (4). Równocześnie powierzchnie ogrzewalne kotła „opalane” są rozgrzanymi spalinami: (5), (6), (7).

Układ cieplny, nazywany również parowo‑wodnym. We wnętrzu rur znajdujących się w kotle, które pełnią funkcję powierzchni ogrzewalnych (5), (6), (7), przepływa tzw. czynnik roboczy. W zależności od konkretnych części rur przyjmuje on postać: wody, pary przegrzanej, pary suchej nasyconej oraz mieszanki wodno‑parowej. Para przegrzana, powstająca w kotle, przechodzi następnie rurociągiem do wnętrza turbiny (9), w której się rozpręża. To właśnie tutaj ma miejsce kluczowa przemiana ciepła w energię mechaniczną, napędzającą obrót turbiny. Po spełnieniu swojego zadania para uprzednio rozprężona do niskiego ciśnienia (co jest konieczne dla ogólnej wydajności całego procesu) ulega skropleniu w kondensatorze (10) dzięki wykorzystaniu znacznej ilości chłodziwa (wody chłodzącej). Następnie wytworzona w procesie skraplania para wodna (tzw. kondensat) przetłaczana jest za pomocą pompy skroplin (11) bezpośrednio do zbiornika wody zasilającej (12). Stamtąd transportowana jest pompą wody zasilającej (13) do kotła, co zamyka cały obieg układu. Przy użyciu podgrzewaczy woda, która zasila układ, jest podgrzewana do odpowiedniej temperatury (15) dzięki parze czerpanej wprost z turbiny. Podczas trwania procesu następują zawsze straty wody; uzupełnia się ją tzw. wodą dodatkową (14).

Układ chłodzenia skraplaczy, który jest połączony z układem cieplnym. To tutaj odbywa się niwelowanie nadmiarowego ciepła pary wodnej pracującej w turbinie. W skład tego układu wchodzą: skraplacz zwany kondensatorem (10) oraz chłodnia kominowa (16). Układ ten nazywa się zamkniętym układem chłodzenia. Istotną rolę odgrywa w nim pompa wody chłodzącej (17), która determinuje przepływ wody, a następnie, odpowiednio ochłodzona w chłodni, transportowana jest do skraplacza. W przypadku tzw. otwartych układów chłodzących chłodnię kominową zastępują naturalne zbiorniki wodne, np. jeziora, rzeki (18).

Układ wyprowadzenia mocy – jego głównymi elementami są zespolona z turbiną prądnica (19) oraz transformator blokowy (20), który podwyższa napięcie prądnicy, oraz transformator potrzeb własnych (21). Układ wyprowadzenia mocy wieńczą, nieprzedstawione na schemacie, rozdzielnia główna oraz rozdzielnia potrzeb własnych.

Proces technologiczny elektrowni parowej

Widoczny jest rysunek przedstawiający schemat technologicznego procesu elektrowni parowej. Pod nim znajduje się legenda z objaśnieniami. Na rysunku zaznaczono cztery układy. Pierwszy to układ paliwo‑powietrze‑spaliny. Drugi to układ cieplny parowo‑wodny. Trzeci to układ chłodzenia, a ostatni, czwarty to układ wyprowadzenia mocy. W układzie pierwszym wytwarzana jest energia chemiczna. Znajduje się tutaj palenisko. Z lewej strony wprowadzane jest paliwo a od góry powietrze konieczne dla procesu spalania. Palenisko wyposażone jest także w przewód odprowadzający spaliny. Po prawej stronie paleniska oznaczono parownik, a powyżej znajduje się system rurek do podgrzewania pary. W układzie cieplno‑parowym wytwarzana jest energia cieplna. Para, systemem rur dociera do turbiny, poniżej której znajduje się skraplacz. Poniżej skraplacza zainstalowana jest pompa skroplin, które tłoczone są do pojemnika, gdzie znajduje się podgrzewacz wody zasilającej. W kolejnym etapie następuje uzupełnianie wody, po czym pompa wody zasilającej tłoczy ją do kolejnego podgrzewacza. System rurek odprowadza ją na koniec do podgrzewacza wody. Układ chłodzenia wyposażony jest w obfite źródło wody w otwartym obiegu chłodzenia. Za pomocą pompy wody chłodzącej prowadzona jest ona do chłodni kominowej. W układzie wyprowadzenia mocy, gdzie produkowana jest energia elektryczna, turbina parowa oddaje energię mechaniczną, łącząc się z prądnicą, która przetwarza ją na energię elektryczną. Stąd energia elektryczna przesyłana jest do transformatora blokowego zainstalowanego na końcu układu.

Zbiorniki/składowiska paliw stałych i ciekłych

W każdej elektrowni stosującej formę paliwa stałego lub ciekłego muszą znajdować się pokaźne zbiorniki, które mają za zadanie przede wszystkim zabezpieczyć to paliwo m.in. przed wybuchem. Przykładem takiego obiektu jest zbiornik paliwowy podziemny, który służy do magazynowania materiałów ciekłych, palnych lub niepalnych. Jego powierzchnia zewnętrzna jest śrutowana i pokryta antykorozyjnie powłoką poliuretanową, odporną na przebicie.

Rysunek przedstawia zbiornik na paliwa stałe i ciekłe. Korpus ma kształt o przekroju walca, na powierzchni w części górnej widoczne są zabezpieczone otwory wlewu.

Wywrotnica, przesyp, taśmociąg

Wywrotnica

to urządzenie będące częścią systemów przeładunkowych transportu bliskiego (na niewielkie odległości). Umożliwia ona gromadzenie m.in. paliw kopalnych, np. węgla; dzięki transportowaniu kruszywa taśmociągami. Obok wywrotnic (w tym np. wywrotnic wagonowych) powstają przesypy (powinny być prawidłowo zaprojektowane).

Widoczny jest rysunek przedstawiający wywrotnicę. Poniżej znajduje się legenda objaśniająca części, z których zbudowane jest urządzenie. Podwozie wraz z napędem podtrzymuje platformę. Tutaj zamontowany jest mechanizm, który umożliwia obrót nadwozia. Na platformie znajduje się wysięgnik dwuramienny, a także dźwignik hydrauliczny. Ramiona wysięgnika pokrywa od góry przenośnik taśmowy. Jego mechanizm napędowy zainstalowany jest od dołu ramienia. Na jednym z końców ramienia wysięgnika zaczepiony jest kosz nasypowy. Kabina sterownicza posadowiona jest pośrodku.

Widoczny jest rysunek techniczny taśmociągu. Kolejne rysunki techniczne przedstawiają trzy różne rodzaje przesypu. Przesyp jest to część służąca do kierowania przesypywanego urobku z taśmociągu. Pierwszy z rusztem posiada w części górnej zsuwę, a poniżej opadającego rusztu widoczną warstwę urobku. Drugi posiada kurtyny hamujące na całej długości. Trzeci wyposażony jest w kieszeń hamującą, znajdującą się w części dolnej.

Układ magazynowania podawania paliwa

Układ magazynowania podawania paliwa może znajdować się zarówno na wolnym powietrzu, jak i w pomieszczeniach. W przypadku np. węgla teren na powietrzu, na którym ma się znajdować, powinien być zadaszony, suchy, zaizolowany przeciwwilgociowo od gruntu, odwodniony i wentylowany. Układ podawania paliwa (np. węgla) służy systematycznemu podawaniu do pieca określonych jego ilości, z możliwością ich zmieniania i planowania.

Na grafice przedstawiony jest skład paliwa węgla i drzewa. Nad nimi zamontowany jest taśmociąg.

Układ mielenia i mieszania paliwa z powietrzem (młyn)

znacząco podnosi parametry pracy kotła elektrowni, zwiększając produkcję energii. Pełni więc funkcję urządzenia pomocniczego, które służy do rozdrabniania paliwa. Po rozdrobnieniu paliwo wraz z powietrzem jest odprowadzane do kotła.

Najogólniej, ze względu na metodę rozdrabniania węgla, młyny dzieli się na:

udarowo‑miażdżące, które są wolnobieżne;

miażdżące, które są średniobieżne;

udarowe, które są szybkobieżne.

Widoczny jest rysunek układu mielenia i mieszania paliwa z powietrzem. Od góry na rysunku wsypywany jest surowy węgiel. Pył wydostaje się wylotem zainstalowanym poniżej. W dolnej części schematu znajduje się otwór, którym doprowadzane jest powietrze.

Ogólny podział kotłów parowych stosowanych w elektrowniach oraz podstawowa definicja kotła parowego

Kocioł parowy to urządzenie, którego zadaniem jest wytwarzanie pary dzięki wykorzystaniu procesu spalania paliwa.

Podział kotłów parowych:

Ze względu na przeznaczenie, czyli miejsce ich wykorzystania:

kotły energetyczne – stosowane są w elektrowniach dysponujących dużą mocą;

kotły przemysłowe – stosowane są w ciepłowniach oraz elektrociepłowniach przemysłowych;

kotły grzewcze – stosowane są w mniejszych ciepłowniach lokalnych.

Ze względu na postać początkową tzw. czynnika roboczego:

kotły parowe (na parę nasyconą, na parę rozgrzaną);

kotły wodne.

Ze względu na rodzaj paleniska:

kotły warstwowe z rusztem: stałym, ruchomym lub narzutowe;

kotły fluidalne: stacjonarne oraz cyrkulacyjne;

kotły komorowe: olejowe, gazowe, pyłowe.

Ze względu na budowę powierzchni ogrzewalnej:

kotły wodno‑rurowe;

kotły płomienicowe;

kotły płomienicowo‑płomieniówkowe.

Ze względu na liczbę ciągów spalin:

kotły jednociągowe;

kotły dwuciągowe;

kotły wielociągowe.

Ze względu na postać odprowadzanego żużla:

kotły ze stałym odprowadzaniem;

kotły z ciekłym odprowadzeniem.

Ze względu na obieg wody:

kotły z obiegiem naturalnym;

kotły z obiegiem wspomaganym;

kotły z obiegiem wymuszonym;

kotły z obiegiem przepływowym.

Poniżej widoczny jest rysunek uproszczony schematu kotła parowego. W centrum znajduje się palenisko wyposażone w kanał odprowadzający spaliny. W części dolnej widoczny jest zsyp na popiół i żużel. Z prawego boku znajduje się miejsce dostarczające paliwo. Przedstawiono także za pomocą linii i strzałek drogę, jaką przemierza para kierowana do turbiny.

Szczegółowy podział kotłów energetycznych

Widoczny jest diagram przedstawiający podział kotłów energetycznych. Kotły dzielą się na walczakowe i bezwalczakowe. Kotły walczakowe mogą mieć obieg wody w parowniku naturalny, wspomagany lub wymuszony. Ciśnienie w parowniku w kotle z naturalnym obiegiem wody wynosi 17 megapaskali. We wspomaganym 19, a w wymuszonym 20. Kotły bezwalczakowe dzielimy na te z wodooddzielaczem oraz czystoprzepływowe. Kotły z wodooddzielaczem występują w wersji z obiegiem wymuszonym w całym zakresie obciążenia, gdzie ciśnienie wynosi 21 megapaskali i niepełnym zakresie obciążenia z ciśnieniem pod i nadkrytycznym. Poniżej diagramu oznaczono strefę stałą i zmienną odparowania. Strefa zmienna występuje jedynie przy ciśnieniu pod i nadkrytycznym.

Układ podawania powietrza i odprowadzania spalin

doprowadza do kotła optymalną ilość powietrza, tak by zmaksymalizować efektywność spalania paliwa w kotle. Odprowadza także zbędne spaliny poprzez przewody spalinowe na zewnątrz. W jego odpowiednim funkcjonowaniu pomagają wentylatory (spalin oraz powietrza).

Na rysunku przedstawiono schemat podawania powietrza i odprowadzania spalin w kotle. Pod rysunkiem znajdują się punktory objaśniające poszczególne części. Kocioł posiada zasobnik, w którym znajduje się węgiel, który przez podajnik dostaje się do młyna. Obok widoczna jest komora paleniskowa. Pod komorą znajdują się dwa wentylatory. Jeden to wentylator młynowy, a drugi powietrza. Odpylacz powietrza to kolejny element, do którego trafia powietrze z podgrzewacza. Kolejno przepływa ono przez wentylator spalin i dociera do komina.

Elektrofiltr

to odpylacz, urządzenie pomocnicze kotłów opalanych zazwyczaj pyłem węglowym (wykorzystywanych w elektronikach), używane do usuwania wszelkiego rodzaju pyłów pochodzących głównie ze spalin (gazów odlotowych). Zbudowany jest najczęściej z wielu elektrod, które pracują pod nieustannym napięciem.

Na rysunku przedstawiono korpus elektrofiltra w kształcie prostokąta. Generator wysokiego napięcia znajdujący się obok łączy się poprzez przewód zasilający z wentylatorem. Wewnątrz niego znajduje się kanał powietrzny. Wokół kanału znajduje się izolator ceramiczny i elektroda ulotowa.

Filtr workowy

Filtr workowy to urządzenie, które służy do odpylania gazów przemysłowych z wszelkich zanieczyszczeń. Zewnętrzna przestrzeń worka służy do odseparowania pyłów, zaś oczyszczony gaz transportowany jest do jego wnętrza, a następnie wyrzucany na zewnątrz. Filtr posiada specjalny lej zsypowy, gdzie opadają odseparowane pyły.

Na rysunku przedstawiono schemat pracy filtra workowego. Jest to urządzenie w kształcie prostokąta zwężającego się w części dolnej. Opisane są dwie fazy pracy filtra. Pierwsza, po lewej stronie, to faza filtracji. Druga, po prawej stronie, to faza regeneracji. Od góry na schemacie znajdują się rurki przedmuchowe zakończone zaworami membranowymi, poniżej których znajdują się odpowietrzacz i sterownik. Wewnątrz w koszach wspornych widnieją podłużne worki filtracyjne, na których zamontowane są dysze Venturiego. W części dolnej znajduje się doprowadzenie gazu i wylot oddzielonego pyłu. W workach filtracyjnych oznaczono za pomocą strzałek ruch spalin ku dołowi w części regeneracyjnej i ku górze w części filtracji.

Odazotowanie spalin

Odazotowanie spalin, czyli redukcja emisji szkodliwych pyłków azotu, które powstają podczas spalania paliw w kotłach elektrowni, odbywa się dzięki instalacji selektywnej redukcji katalitycznej (SCR). W procesie zmniejszenia emisji używany jest amoniak, który wprowadzany jest do komory paleniskowej, a w odpowiednich, wysokich temperaturach i przy obecności tlenu wchodzi w reakcję chemiczną z tlenkami azotu. Aby reakcja przebiegła pomyślnie, potrzebny jest katalizator płytowy lub komórkowy, zamontowany we właściwym miejscu instalacji.

Rysunek przedstawia schemat instalacji selektywnej redukcji katalitycznej (SCR) tlenków azotu za pomocą amoniaku. Widoczny jest katalizator, we wnętrzu którego znajdują się dysze wtryskujące amoniak oraz klapy odcinające. Powyżej znajduje się zbiornik na amoniak, który dostaje się do parownika. Od góry zaznaczono dopływ powietrza.

Odsiarczanie spalin

Odsiarczanie spalin, czyli redukcja emisji szkodliwych pyłków siarki, które powstają podczas spalania paliw w kotłach elektrowni, może dokonać się już na wstępnym etapie przygotowania węgla do spalania, podczas samego spalania, a także z tzw. spalin odlotowych.

Ogólnie proces odsiarczenia polega na absorpcji szkodliwych spalin dwutlenku siarki dzięki wykorzystaniu tlenku wapnia bądź tlenku magnezu. W wyniku reakcji chemicznej powstaje siarczyn wapnia, który dodatkowo, po utlenieniu, przekształca się w siarczan wapnia i analogicznie – siarczyn magnezowy, który po kontakcie z tlenem zmienia się w siarczan magnezowy.

Widoczny jest rysunek schematu mokrej wapiennej metody odsiarczania spalin. Jest to metoda przemywania spalin zawiesiną. Odkraplacz i zraszalnik zajmują na schemacie część środkową i położone są jeden pod drugim. W części prawej schematu znajduje się odwadniacz gipsu. Poniżej zamontowany jest zbiornik sorbentu z dozownikiem, a w części dolnej pod nim, znajduje się zbiornik powstałego roztworu sorbentu z mieszadłem wewnątrz. Powstała zawiesina dostaje się do wanny. Wanna położona jest w części dolnej schematu, ona również wyposażona jest w mieszadło. Pod wanną w dolnej części schematu widoczny jest wlot powietrza. Nad wanną widoczny jest wlot spalin zasiarczonych, które po obmyciu w wannie pokonują drogę poprzez zraszalnik, odkraplacz, absorber i docierają do wymiennika ciepła. Poprzez wentylator wyposażony w klapy odsiarczone spaliny trafiają do komina.

Wśród metod odsiarczania spalin wyróżnia się:

metodę suchą;

metodę półsuchą;

metodę mokrą.

Za najskuteczniejsze i najbardziej wydajne uważa się obecnie odsiarczanie spalin metodą mokrą wapniowo‑wapienną. Jej skuteczność wynosi ok. 90–95%.

W tej metodzie spaliny przeczyszcza się mleczkiem wapiennym (tzw. absorbentem), dzięki czemu powstaje siarczyn wapnia, a po utlenieniu – siarczek wapnia. Ostatecznym efektem całego procesu absorpcji dwutlenku siarki jest wytworzenie się gipsu, który ma konsystencję szlamu.

Widoczny jest rysunek przedstawiający schemat ideowy mokrej wapiennej metody odsiarczania spalin.

Chłodnia kominowa

Chłodnia kominowa jest rodzajem urządzenia w formie trwałej budowli, która służy przede wszystkim do schładzania wody przemysłowej. Chłodnie kominowe lokuje się we wszelkiego rodzaju zakładach przemysłowych oraz energetycznych, w tym w elektrowniach cieplnych. Urządzenia te są określane jako mokre wymienniki ciepła, które zastępują naturalne źródła wody, takie jak: rzeki, jeziora, zalewy. Wykonane są zazwyczaj z żelbetonu i charakteryzują się wysokim kominem o pokaźnej średnicy, który ma za zadanie wymusić znaczny przepływ powietrza. To właśnie dzięki temu przepływowi dokonuje się chłodzenie wody.

Na rysunku widoczny jest schemat chłodni kominowej. W części dolnej rysunku oznaczono zbiornik z zimną wodą. Ponad nią krąży suche powietrze, które kieruje się do góry. Następnie na schemacie widoczne są zamontowane szeregowo jedna przy drugiej dysze, z których wydostaje się gorąca woda. Nad dyszami za pomocą strzałek skierowanych do góry zaznaczono ciepłe i wilgotne powietrze.

Poziome zbiorniki wody zasilającej do kotłów

Poziome zbiorniki wody zasilającej do kotłów są istotnym elementem systemów stabilizujących pracę całych central cieplnych, w tym m.in. kotłów parowych. To w ich wnętrzach odgazowywana, uzdatniana oraz gromadzona jest woda, która wykorzystywana jest później do uzupełnienia ubytków cieczy pojawiających się w toku pracy centrali ciepłowniczej. Zbiorniki tego typu wspomagają więc działanie całych instalacji wodnych lub parowych.

Na rysunku widoczny jest schemat budowy poziomego zbiornika wody zasilającej do kotłów. Korpus ma kształt przekroju walca. W części górnej widoczne są otwory, jeden to wydmuch oparów, obok wlew wody uzupełniającej, kolejny to kondensat ciśnieniowy, a obok kondensat pompowany. Na końcu zbiornika znajduje się otwór wylotu pary. W części dolnej zamontowana jest pompa recyrkulacyjna. Zbiornik po prawej stronie zawiera wodę odgazowaną do pomp zasilających ze spustem w części dolnej.

Odgazowywacz ciśnieniowy oraz próżniowy

Odgazowywacz ciśnieniowy oraz próżniowy służą do redukcji tlenu oraz dwutlenku węgla w wodzie (a także w tzw. skroplinach powracających) wykorzystywanej do uzupełnień podczas pracy systemu ciepłowniczego (w kotłach parowych).

W odgazowywaczu woda uzupełniająca, bogata w tlen, ulega podgrzaniu do temperatury 40–90°C, a następnie transportowana jest do jego zbiornika (górnego). Dzięki zastosowaniu pompy próżniowej ciśnienie w zbiorniku jest znacznie obniżone. Pozwala to wodzie wrzeć w niższej temperaturze, co uwalnia tlen natychmiast usuwany przez pompę. Odgazowana już woda rozdzielana jest na dwa odrębne przebiegi – jednym z nich płynie do układu ciepłowniczego, drugim – krąży w wewnętrznym biegu urządzenia.

Na rysunku przedstawiono schemat pracy odgazowywacza. Korpus urządzenia zasilany jest wodą z tlenem, która pod wpływem temperatury jako para wypełnia zbiornik w części górnej. Tutaj także para ma swoje ujście na zewnątrz. Poniżej w części dolnej zbiornik wypełniony jest wodą bez tlenu, która wydostaje się z niego.

Pompy wody zasilającej kocioł

Pompy wody zasilającej kocioł wpływają na bezawaryjną pracę całej elektrowni. Ich zadaniem jest tłoczenie wody ze zbiornika wody zasilającej bezpośrednio do kotła. Obecnie ich wydajność sięga nawet 83%.

Na rysunku przedstawiono przekrój budowy pompy wody zasilającej kocioł.

Stacja przygotowania wody z wymiennikiem jonowymiennym

Stacja wykorzystywana jest do redukcji zawartości wapnia i magnezu przez wymiennik kationitowy. Jony wapnia i magnezu są wymieniane na jony sodu w procesie wymiany jonowej, a woda zmiękczona jest m.in. w kotłach parowych, obiegach ciepłowniczych, chłodniach kominowych.

Źródła i układy wody chłodzącej

Elektrownie muszą posiadać stałe źródło wody, takie jak chociażby rzeki, jeziora, morza, studnie głębinowe czy tzw. układy odwodnienia kopalni. Rozmiar stosowanego przez elektrownie źródła wody w stosunku do ich realnego na nią zapotrzebowania determinuje rodzaj wykorzystywanego układu wody chłodzącej.

Układy wody chłodzącej dzielą się więc na obiegi otwarte, nazywane też przepływowymi, oraz obiegi zamknięte.

Działanie otwartych obiegów chłodzenia

opiera się na pobieraniu wody z pokaźnego zbiornika wodnego. Woda po przebyciu drogi przez skraplacze turbin powraca do swojego źródła (z powrotem do zbiornika), zawsze poniżej jego ujęcia. W skład takiego obiegu wchodzą: odpowiednie ujęcie wody razem z szeregiem urządzeń do jej oczyszczania (mechanicznego), rurociągi bądź kanały odpływowe oraz dopływowe, pompownia bądź szereg pomp indywidualnych.

Na rysunku widoczny jest schemat budowy i pracy otwartego obiegu chłodzenia elektrowni. Obok znajduje się legenda z objaśnieniami. W dolnej części rysunku znajduje się ujęcie wody (rzeka), woda dostaje się poprzez kanał dopływowy otwarty przez położony powyżej system pompowania. Na rysunku to szeregowo umieszczone obok siebie prostokąty i kółka obrazujące pompy. Każdy z tych elementów połączony jest z rurociągiem, na końcu którego znajdują się skraplacze. Ze skraplaczy woda trafia rurociągami do kanałów zrzutowych zamkniętych. W części dolnej kanałów odbywa się recyrkulacja wody do podgrzania. Poniżej znajduje się zamykający schemat kanał odpływowy otwarty.

Działanie zamkniętych obiegów

W przypadku zamkniętych układów chłodzenia woda chłodząca porusza się w obiegu: od pompy przez skraplacz i urządzenie chłodzące do pompy. Tak więc ciepło przejmowane przez wodę w skraplaczu uchodzi bezpośrednio do atmosfery w urządzeniu chłodzącym. W takim obiegu ilość wykorzystywanej wody jest stała (odliczając deficyty wynikające z jej parowania).

Aby układ ten pracował prawidłowo, niezbędne jest odpowiednie schłodzenie wody w urządzeniu chłodzącym, gdyż przyrost temperatury wody w skraplaczu musi zawsze równoważyć się ze spadkiem temperatury wody w urządzeniu chłodzącym.

Jako urządzenia chłodzące wykorzystuje się powszechnie tzw. zbiorniki chłodzące, baseny lub stawy rozpryskowe, chłodnie kominowe oraz chłodnie wentylatorowe.

Chłodnie kominowe i chłodnie wentylatorowe

Chłodnie kominowe i chłodnie wentylatorowe to obecnie dwa najczęściej wykorzystywane urządzenia chłodzące w obiegach zamkniętych chłodzenia. Zasadniczo są to tzw. chłodnie atmosferyczne posiadające ciąg naturalny lub sztuczny.

Do najważniejszych elementów każdej tego typu chłodni należą:

urządzenie przeznaczone do rozprowadzania wody, zwane wodorozdziałem;

zraszalnik; zbiornik wody umieszczony pod zraszalnikiem; komin – w przypadku chłodni kominowych oraz wentylator – w przypadku chłodni wentylatorowych; eliminator kropelek wody

Ze względu na występujący typ zraszalnika chłodnie dzieli się na:

rozpryskowe; ociekowe; mieszane.

Ze względu na kształt występującej powłoki chłodnie dzieli się na:

walcowe; stożkowe; hiperboloidalne.

Widoczny jest rysunek techniczny chłodni kominowej oraz chłodni wentylatorowej.

Powrót do spisu treściPowrót do spisu treści

4. Elektrociepłownictwo alternatywne, wykorzystujące pompownie ciepła sprężarkowe i sorpcyjne

Elektrociepłownictwo alternatywne, wykorzystujące pompownie ciepła sprężarkowe i sorpcyjne

Widoczny jest ekran spisu treści. Na długim panelu wyświetlają się tytuły zakładek, które możemy zmieniać za pomocą znaczków znajdujących się po jego obu stronach. Tytuły tych zakładek umieszczone są także po lewej stronie ekranu na panelach ułożonych jeden pod drugim. Po kliknięciu na zakładkę rozwijają się slajdy przedstawiające grafiki, rysunki, schematy i teksty objaśniające zagadnienia.

Energia cieplna może być również pozyskiwana z alternatywnych źródeł. W lokalnych gruntach, w powietrzu oraz w wodzie są jej olbrzymie ilości. Jeżeli jej potencjał energetyczny zostanie odpowiednio podniesiony na znacznie wyższy poziom temperatury, może zostać efektywnie wykorzystana w elektrociepłownictwie.

Efekt taki można uzyskać dzięki pompom cieplnym. Urządzenia te pobierają niskotemperaturowe źródła ciepła (tzw. źródło dolne) i transportują je do źródła wysokotemperaturowego (tzw. źródło górne). Żeby proces ten mógł zaistnieć, należy doprowadzić energię z zewnątrz danego układu.

Funkcjonowanie tego typu procesu ilustruje typowy schemat centrali wentylacyjnej wyposażonej w sprężarkową pompę ciepła

Schemat centrali wentylacyjnej wyposażonej w sprężarkową pompę ciepła

Widoczny jest rysunek przedstawiający budowę i schemat działania centrali wentylacyjnej, która wyposażona jest w pompę ciepła. W centrum schematu widnieje rekuperator, w którym krzyżują się kanały strumieni powietrza, nawiewanego i wywiewanego. Powietrze z zewnątrz poprzez czerpnię dociera do rekuperatora i do pomieszczeń. Kanał wywiewu wyprowadza natomiast zużyte powietrze poprzez rekuperator na zewnątrz. Pod rekuperatorem zamontowana jest pompa ciepła. W kanale nawiewu i wywiewu znajdują się filtry.

Podstawowe zasady działania pompy ciepła

Pompy ciepła przepompowują ciepło z jednego miejsca do drugiego, dlatego urządzenia te zarówno chłodzą, jak i ogrzewają. W przypadku chłodzenia mówi się o tzw. urządzeniach ziębniczych (np. lodówki, chłodziarki), natomiast jeśli głównym zadaniem pompy jest ocieplanie, nazywa się ją właśnie pompą ciepła. Tego typu pompa działa dzięki przemianom fazowym czynnika roboczego (krążącego w jej wnętrzu), który odparowuje przy niskiej temperaturze oraz skrapla się przy temperaturze wysokiej. Co istotne, pompa ciepła (w przeciwieństwie do urządzeń ziębniczych) funkcjonuje, wykorzystując ciepło oddawane przy wysokiej temperaturze.

Widoczny jest rysunek przedstawiający schemat działania pompy ciepła. W części dolnej schematu widoczny jest parownik, z którego czynnik w stanie ciekłym poprzez sprężarkę dociera do skraplacza. Skraplacz znajduje się w górnej części schematu. Stąd wydostaje się czynnik w stanie gazowym i dociera do zaworu rozprężnego, aby ponownie trafić do parownika.

Podstawowe rodzaje pomp ciepła

Sprężarkowe, czyli najczęściej wykorzystywane obecnie pompy ciepła. Ich centralną częścią jest sprężarka mechaniczna, która jest nośnikiem pracy napędzającym cały układ. Tego typu urządzenia charakteryzują się przejrzystą konstrukcją oraz względnie wysoką efektywnością energetyczną. Do ich niewątpliwych wad zaliczyć należy zależność od dostaw energii elektrycznej (dużych jej ilości) oraz szybkie zużywanie się części mechanicznych sprężarki.

Widoczna jest grafika przedstawiająca ideowy schemat sprężarkowej pompy ciepła. W dolnej części schematu widoczny jest parowacz. Na rysunku przedstawiony jako niebieski prostokąt z linią łamaną wewnątrz. Jest to miejsce dolne źródła ciepła, które wykonuje pracę przemieszczania się do sprężarki, która na rysunku przedstawiona jest jako okrąg z dwoma liniami w kształcie łuku wewnątrz. Kolejno za pomocą linii zaznaczono drogę do skraplacza, który leży w górnej części schematu. Na rysunku przedstawiony jako pomarańczowy prostokąt z linią łamaną wewnątrz. Tutaj ciepło oznaczone jest jako użyteczne. Na rysunku widoczna jest strzałka skierowana poza schemat.

Sorpcyjne, wykorzystywane najczęściej podczas pozyskiwania energii odpadowej, są więc stosowane zdecydowanie rzadziej od sprężarkowych pomp ciepła. Urządzenia te są praktycznie bezawaryjne, gdyż nie posiadają części ruchomych, co powoduje również cichą pracę całego układu. Pompy sorpcyjne dzielą są na: absorpcyjne pompy ciepła, transformatory ciepła oraz resorpcyjne pompy ciepła.

Widoczna jest grafika przedstawiająca schemat ideowy absorpcyjnej pompy ciepła. Jest to zamiana ciepła w postaci nieużytecznej wprowadzanej z dolnego źródła na rysunku niebieskie koło z wpisaną litera M w dolnej części schematu. Proces ten odbywa się za pomocą pary lub gorącej wody używanej jako energia zasilania, która zmienia je w ciepło. Czynnik w stanie ciekłym jest podgrzewany. Kolejno czynnik dociera do skraplacza i do sprężarki. Tutaj wzrasta ciśnienie i czynnik w stanie gazowym dociera do zaworu rozprężonego. Na rysunku jest to okrąg z dwoma przecinającymi się na krzyż liniami prostymi. Ciepło oddawane jest do systemu cieplnego. Na rysunku przedstawione w dole schematu w postaci pomarańczowego prostokąta. Odbywa się to przy niskim ciśnieniu.

Stacja przygotowania wody z wymiennikiem jonowymiennym

Powrót do spisu treściPowrót do spisu treści

5. Proces elektrociepłowni gazowej z kotłem odzysknicowym wodnym, częścią parową zasilającą parową sieć energetyczną

Proces elektrociepłowni gazowej z kotłem odzysknicowym wodnym, częścią parową zasilającą parową sieć energetyczną

Widoczny jest ekran spisu treści. Na długim panelu wyświetlają się tytuły zakładek, które możemy zmieniać za pomocą znaczków znajdujących się po jego obu stronach. Tytuły tych zakładek umieszczone są także po lewej stronie ekranu na panelach ułożonych jeden pod drugim. Po kliknięciu na zakładkę rozwijają się slajdy przedstawiające grafiki, rysunki, schematy i teksty objaśniające zagadnienia.

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zamieszczoną poniżej.

Obecnie wiele światowych elektrociepłowni o średniej mocy (do ok. 20 MW) do produkcji energii cieplnej oraz elektrycznej wykorzystuje turbinę gazową, której spaliny wylotowe ogrzewają wodny kocioł odzysknicowy. Tego typu instalacja określana jest jako „turbina gazowa z odzyskiem ciepła”. W pokaźniejszych instalacjach dużo częściej stosuje się parowe kotły odzysknicowe, co pozwala generować dodatkowy strumień energii elektrycznej (dzięki dołączeniu do układu instalacji turbiny parowej). Dlatego elektrociepłownie wyposażone tylko w wodny kocioł odzysknicowy generują zdecydowanie mniej energii elektrycznej. Kotły odzysknicowe funkcjonują dzięki wytwarzanym przez turbinę gazową rozgrzanym spalinom, które poprzez układy rur przekazują energię cieplną wodzie znajdującej się w korpusie kotła. W kotłach odzysknicowych montowane są kolektory spalin (po wylotowej oraz wlotowej stronie) posiadające otwory wyczystkowe wraz z przyłączonymi do nich przewodami spalin. Żeby skutecznie magazynować ciepło, kotły tego typu wyposażone są w odpowiednio grubą warstwę izolacyjną pokrytą blaszanym płaszczem.

Schemat instalacji kotła odzysknicowego współpracującego z blokiem elektrociepłowni

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zamieszczoną poniżej.

Rysunek przedstawia model interaktywny kotła odzysknicowego. Poniżej modelu znajdują się nazwy poszczególnych jego elementów, które po kliknięciu podświetlają się na modelu. Są to szeregowo zainstalowane na jego powierzchni urządzenia. Kolejno widoczne są regulatory ciśnienia DR 1 i DR 2. Obok znajduje się ogranicznik ciśnienia i dwa ograniczniki poziomu wody. Kolejno widoczny jest króciec a na końcu zawór bezpieczeństwa. Poniżej ograniczników wody zamontowano elektrodę a obok dwa podłużne wodowskazy oraz zawór odsalania i chłodnica. W dolnej części kotła znajduje się zawór odmulający.

Przykładowy schemat kotła wodnego odzysknicowego

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zamieszczoną poniżej.

Rysunek przedstawia kocioł wodny. W podstawie ma on kształt walca, w części górnej to sześcian. Na rysunku ukazano obie ściany boczne paleniska. Na obu ścianach bocznych widoczny jest okrągły otwór wlotu spalin. Nad otworem w części sześciokątnej znajduje się wylot spalin z paleniska kotła.

Ogólny schemat procesu elektrociepłowni gazowej z kotłem odzysknicowym wodnym

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zamieszczoną poniżej.

Rysunek przedstawia schemat procesu elektrociepłowni gazowej. W dolnej części schematu znajduje się turbina i doprowadzenie gazu. Dalej widoczne są trzy urządzenia. Są to przegrzewacz, parowacz i podgrzewacz wody. Następnie zainstalowany jest wymiennik ciepłowniczy, a na końcu odprowadzane są do komina spaliny. W części górnej schematu znajduje się kolektor z doprowadzeniem wody zasilającej od dołu, a w części górnej znajduje się miejsce wytwarzania pary świeżej.

Powrót do spisu treściPowrót do spisu treści

6. Proces elektrociepłowni z turbiną parową i kotłem opalanym paliwem stałym

Proces elektrociepłowni z turbiną parową i kotłem opalanym paliwem stałym.

Widoczny jest ekran spisu treści. Na długim panelu wyświetlają się tytuły zakładek, które możemy zmieniać za pomocą znaczków znajdujących się po jego obu stronach. Tytuły tych zakładek umieszczone są także po lewej stronie ekranu na panelach ułożonych jeden pod drugim. Po kliknięciu na zakładkę rozwijają się slajdy przedstawiające grafiki, rysunki, schematy i teksty objaśniające zagadnienia.

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Na grafice przedstawiono dwa schematy wytwarzania ciepła. Na pierwszym ciepło wytwarza elektrociepłownia i odprowadza je do użytkowników na poziomie piętnastu procent. Jest to wytwarzanie w skojarzeniu. Po drugiej stronie schematu widoczne jest wytwarzanie rozdzielne. Tutaj ciepło osobno produkuje elektrownia i osobno ciepłownia. Jest ono odprowadzane do użytkowników na poziomie siedemdziesięciu jeden procent. Ciepło z pary wodnej na schemacie wykorzystywane jest przez elektrociepłownię i ciepłownię.

Schemat działania elektrociepłowni

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Widoczna jest grafika przedstawiająca schemat działania elektrociepłowni. Kulowy młyn do węgla. Jest to zbiornik, do którego z taśmociągu trafia urobek. Obok znajduje się kocioł parowy. Wewnątrz w części dolnej zamontowany jest palnik. Kocioł ma kształt walca. Odpowiednim przewodem wyposażonym w system filtrów łączy się z kominem odprowadzającym spaliny. W części górnej kotła zamontowane są połączone ze sobą rurki tworzące system podgrzewania pary, które zasilane są wodą pochodzącą ze skraplacza. W części górnej para dostaje się do turbiny parowej, która łączy się ze skraplaczem położonym poniżej. Kolejnym urządzeniem w instalacji jest generator. To tutaj energia jest przetwarzana i dostarczana do sieci. Chłodnia kominowa na grafice ma kształt stożka z płaskim wierzchołkiem. To z nią i skraplaczem połączone są biegnące poziomo przewody ciepłownicze.

Powrót do spisu treściPowrót do spisu treści

7. Proces zasilania lokalnej sieci przemysłowej parą technologiczną

Proces zasilania lokalnej sieci przemysłowej parą technologiczną

Widoczny jest ekran spisu treści. Na długim panelu wyświetlają się tytuły zakładek, które możemy zmieniać za pomocą znaczków znajdujących się po jego obu stronach. Tytuły tych zakładek umieszczone są także po lewej stronie ekranu na panelach ułożonych jeden pod drugim. Po kliknięciu na zakładkę rozwijają się slajdy przedstawiające grafiki, rysunki, schematy i teksty objaśniające zagadnienia.

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Parę technologiczną wykorzystuje się bezpośrednio w procesie przemysłowym. Jest ona nośnikiem ciepła. Często dostarcza je przy gotowaniu, odparowywaniu, destylacji lub w reakcjach endotermicznych (pochłaniających ciepło z otoczenia); może też być źródłem ciepła w procesie suszenia.

W Polsce ogrzewanie parowe stosuje się głównie w pomieszczeniach przemysłowych. Ta technologia ma wiele zalet, do których należy zaliczyć:

fakt, że para ma mniejszy ciężar właściwy niż woda, sprawia, że ciśnienie hydrostatyczne jest niższe, a to istotne dla ogrzewania wysokich budynków;

duże ciepło parowania wody umożliwia przenoszenie większej ilości ciepła, ponieważ para wypełnia całą powierzchnię grzejnika

Nie jest też wolna od wad

Przepływ czynnika grzejnego

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Przepływ czynnika grzejnego między źródłem ciepła a grzejnikami zostaje wywołany przez różnicę ciśnień, jakie panują w źródle ciepła i odbiorniku. Proces zasilania lokalnej sieci przemysłowej parą technologiczną przebiega następująco:

Do tego procesu można wykorzystywać nie tylko wodę, ale także odparowane oleje organiczne. Najczęściej jednak wybiera się wodę, a to ze względu na jej dostępność i niską cenę, to, że jest ona nietoksyczna i niepalna, a jej zastosowanie jest dobrze przebadane. Co więcej, zużytą do procesu wodę można wykorzystać ponownie.

Rozróżnia się dwa typy ogrzewania parowego zależnie od połączenia z atmosferą:

Rozróżnia się trzy typy ogrzewania zależnie od ciśnienia pary, jaka jest wytwarzana w źródle ciepła:

Rodzaje pary

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Para energetyczna – nie dotyczą jej wymagania względem czystości, stosuje się ją w procesach technologicznych. Produkuje się ją w urządzeniach ze stali czarnej, może zawierać zanieczyszczenia różnego rodzaju: produkty korozji, środki czyszczące, antykorozyjne lub inne chemiczne. Wykorzystuje się ją do ogrzewania, naparzania (np. betonu), suszenia drewna lub wulkanizacji.

Para czysta technologiczna – wykorzystuje się ją w technologiach, które wymagają określonego poziomu czystości w podstawowym zakresie, takich jak pralnie, przemysł lekki, wyrabianie tworzyw sztucznych. Produkuje się ją w urządzeniach, które eliminują ryzyko zabrudzenia lub zabarwienia pary. Może ona jednak zawierać pewne nieszkodliwe środki chemiczne.

Para czysta do żywności – stosowana jest w technologiach, które wymagają czystości spożywczej, a więc takich, w których dochodzi do kontaktu z żywnością. Zawiera substancje klasyfikowane jako dodatek do żywności. Stosuje się ją do parowania żywności oraz paszy, pasteryzowania wyrobów spożywczych, a także do czyszczenia opakowań i zbiorników na żywność.

Para czysta do sterylizacji – wykorzystuje się ją w technologiach, które mają najwyższe wymagania pod względem czystości, czyli w medycynie, farmacji oraz biotechnologii. Stosowana jest do sterylizowania narzędzi i urządzeń sanitarnych, a także opakowań specjalnej żywności. Wykorzystywać można parę energetyczną lub czystą. Każda z nich ma odrębne zastosowania, a także dotyczą ich różne wymogi i ograniczenia.

Montowanie przewodów parowych

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Przewody parowe należy prowadzić powyżej linii ciśnień, ze spadkiem w kierunku przepływu pary, pamiętając o odwodnieniu przewodów (w przewodnikach dochodzi do skraplania kondensatu). Odstępy pomiędzy odwadniaczami w przewodach parowych nieizolowanych nie powinny być większe niż 15‑30 m. Takie przewody stosuje się jednak tylko w ogrzewanych pomieszczeniach, najczęściej wykorzystuje się izolację – wtedy odległość między odwadniaczami powinna wynosić max 20‑50 m.

Na rysunku widoczna jest linia stropu i linia posadzki. Pomiędzy nimi widoczna jest linia ciśnień, która wznosi się na całej długości. Tuż nad nią znajduje się przewód parowy. Znajdują się tutaj również dwa odwadniacze, jeden parowy, a drugi mechaniczny. Przewód parowy przedstawiony za pomocą linii prostej poziomej lekko opada w kierunku odwadniacza,

wznosi się i ponownie opada na wysokości drugiego odwadniacza.

Instalacje parowe

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Nie należy odwadniać przewodów poziomych przez piony zasilające grzejniki, a wykonać odejście pionu od przewodu rozprowadzającego w górnej jego części. Od dołu podłączać można tylko piony o małym obciążeniu cieplnym. Prawidłową instalację ilustruje grafika.

Podczas podłączania grzejników instalacji parowej należy pamiętać o zachowaniu następujących zasad: instalację parową można przeprowadzić z rozdziałem górnym bądź dolnym. Rozdział górny oznacza, że przewody rozprowadzające czynnik grzejny znajdują się powyżej grzejników. W tym przypadku podłącza się odwodnienie przewodów parowych przez odwadniacz do przewodów kondensatowych pionów.

Grafika przedstawia instalacje parową z rozdziałem górnym i dolnym. Rozdział górny prawidłowo zamontowany składa się z przewodów, które wystają ponad linię grzejników. Drugie odwodnienie zasilające grzejnik od dołu nie jest prawidłowe.

Powrót do spisu treściPowrót do spisu treści

8. Proces kogeneracyjny z wykorzystaniem silnika tłokowego opalanego paliwem ciekłym i gazowym

Proces kogeneracyjny z wykorzystaniem silnika tłokowego opalanego paliwem ciekłym i gazowym

Widoczny jest ekran spisu treści. Na długim panelu wyświetlają się tytuły zakładek, które możemy zmieniać za pomocą znaczków znajdujących się po jego obu stronach. Tytuły tych zakładek umieszczone są także po lewej stronie ekranu na panelach ułożonych jeden pod drugim. Po kliknięciu na zakładkę rozwijają się slajdy przedstawiające grafiki, rysunki, schematy i teksty objaśniające zagadnienia.

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Kogeneracja (skojarzona gospodarka energetyczna) to proces jednoczesnego wytwarzania energii elektrycznej i energetycznej przy równoczesnym użyciu odzyskanej energii odpadowej. Proces ten określa się skrótem CHP (z języka angielskiego: Combined Heat and Power – połączone ciepło i energia).

Kogeneracja jest uważana za istotny czynnik transformacji energetycznej (tuż obok odnawialnych źródeł energii). Połączenie ciepła i elektryczności pozwala odzyskać energię cieplną utraconą podczas wytwarzania energii. Stanowi to przeciwieństwo konwencjonalnych systemów, w których ciepło jest po prostu przekazywane do otoczenia. Jednoczesna produkcja energii w dwóch postaciach zazwyczaj powoduje wzrost wydajności systemów energetycznych z 45% do około 70%.

Grafika przedstawia uproszczony schemat kogeneracji. Paliwem może być tutaj olej roślinny, bioetonal, gaz płynny, olej opalowy, odpady komunalne, węgiel, gaz ziemny. Jednostka ce ha pe, na rysunku zaznaczona jako prostokąt, do pracy wykorzystuje turbinę gazową i generator do produkcji elektryczności. Na schemacie zaznaczono te elementy w górnej części. W dolnej części jednostki znajduje się silnik i generator wykorzystywane do produkcji ciepła.

Silnik tłokowy

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Silnik tłokowy to silnik cieplny, w którym paliwo spala się bezpośrednio w wewnętrznej komorze spalania, pozwalając na zmianę energii cieplnej spalanego paliwa na pracę mechaniczną. Podczas spalania powstające w komorze opary rozprężają się i wypychają tłok. Energia mechaniczna powstała w trakcie ruchu wału tłoka jest przenoszona do koła zamachowego, a następnie dzięki generatorowi prądu przemiennego zostaje przetworzona w energię elektryczną.

Grafika przedstawia schemat działania czterosuwowego silnika tłokowego. Są to cztery modele silnika przedstawiające cztery fazy ruchu tłoka. Silnik jest to prostokąt, wewnątrz którego widoczny jest prostokątny tłok z mechanizmem tłokowym zamontowanym poniżej. W części górnej widoczna jest świeca zapłonowa. W pierwszej fazie wprowadzane jest paliwo i tłok porusza się w dół. W drugiej fazie następuje kompresja i tłok porusza się do góry. W trzeciej ponownie wykonuje ruch w dół i jest to faza spalania. W fazie czwartej porusza się w górę, wypychając spaliny. Wlot paliwa od góry znajduje się świeca zapłonowa i wlot paliwa.

Budowa silnika tlokowego

Grafika przedstawia model silnika. Korpus ma kształt prostokąta, który przy podstawie tworzy sześciokąt. W części górnej widoczna jest świeca zapłonowa. Wewnątrz, w centralnym miejscu znajduje się tłok. Poniżej tłoka widoczny jest przymocowany do niego mechanizm złożony z ruchomego ramienia. W części środkowej korpusu silnika, na powierzchni zewnętrznej zaznaczono wlot paliwa i powietrza regulowany przez pompę. Po drugiej stronie w linii prostej znajduje się wylot spalin.

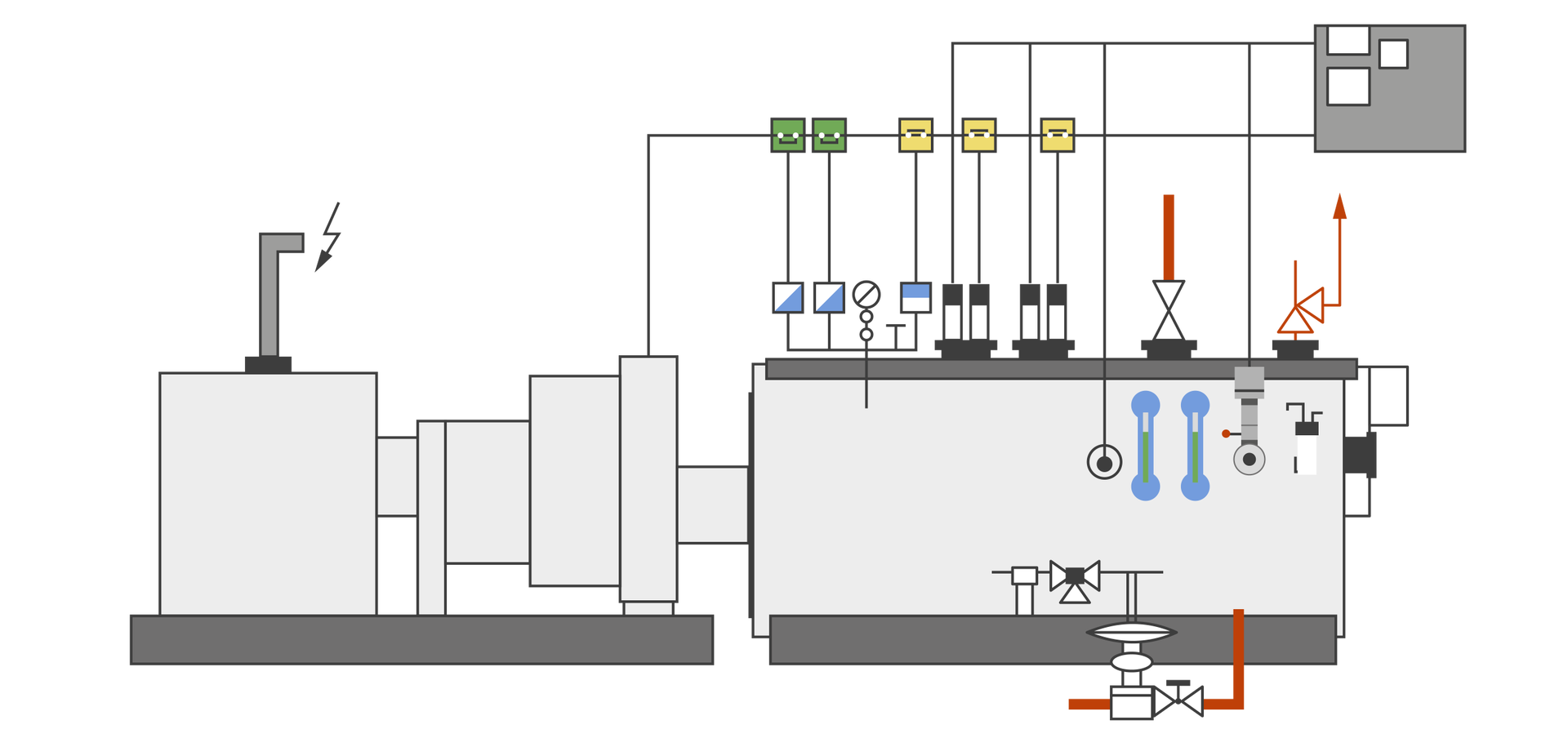

Schemat procesu kogeneracji z odzyskiwaniem energii przy użyciu wody

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Najczęstszym przykładem kogeneracji jest odzyskiwanie energii cieplnej wytworzonej podczas pracy silników spalinowych. W tym celu używa się kotłów odzysknicowych. Są to rodzaje kotłów parowych wykorzystujących ciepło z gazów wylotowych z silnika tłokowego do podgrzania wody i wytworzenia pary wodnej. Para wodna jest następnie użytkowana w różnych procesach technologicznym (np. do zasilania sieci ciepłowniczej lub klimatyzacji). W większości przypadków elektrociepłownie stosują tłokowe silniki spalinowe oparte na cyklu Otta, wykorzystując gaz (ziemny lub biogaz) lub parujące szybko paliwo płynne (benzyna, propan).

Grafika przedstawia schemat odzyskiwania ciepła wytworzonego przez pracę silników. Paliwo dociera do silnika tłokowego w części dolnej schematu. Powyżej znajduje się kocioł odzysknicowy zasilany wodą. Wytworzona gorąca woda i para docierają za pomocą rur do urządzenia, gdzie przechodzą proces podgrzewania lub chłodzenia. W ostatnim odcinku dociera do obiektów przemysłowych i budynków mieszkalnych. Silnik tłokowy połączony jest również z generatorem przetwarzającym energię, która poprzez przewody trafia do sieci elektrycznej.

Schemat odzyskiwania energii z użyciem wody chłodzącej i silnika smarowego

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Energia spalin może być wykorzystana do produkcji gorącej pary wodnej. Spaliny ponadto mogą być bezpośrednio lub pośrednio (poprzez wymienniki ciepła) użyte w różnych procesach technologicznych (np. podczas suszenia). Do odzyskania energii powstałej w trakcie pracy silnika tłokowego można wykorzystać wodę chłodzącą, spaliny i olej smarowy.

Grafika przedstawia schemat odzyskiwania energii z użyciem wody chłodzącej i silnika smarowego w systemie ogrzewania miejskiego. Do silnika znajdującego się w centrum schematu zamontowane są chłodnica wody i chodnica oleju. Znajdują się w dolnej części korpusu urządzenia .Z lewej strony do silnika doprowadzane jest powietrze i paliwo, a z prawej znajduje się generator. W części górnej widoczny jest wymiennik ciepła, a ponad nim wydobywające się produkty spalania.

Proces trójgeneracyjny z instalacją wody lodowej

Widoczny jest ekran spisu treści. Na długim panelu wyświetlają się tytuły zakładek, które możemy zmieniać za pomocą znaczków znajdujących się po jego obu stronach. Tytuły tych zakładek umieszczone są także po lewej stronie ekranu na panelach ułożonych jeden pod drugim. Po kliknięciu na zakładkę rozwijają się slajdy przedstawiające grafiki, rysunki, schematy i teksty objaśniające zagadnienia.

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

W skład systemu trójgeneracyjnego wchodzą moduł produkujący energię elektryczną, np. z gazu ziemnego lub biomasy, oraz agregat absorpcyjny.

Wytwarzane w procesie spalania ciepło, zazwyczaj traktowane jako produkt odpadowy, w układzie trójgeneracji jest przekazywane do agregatu absorpcyjnego. Agregat wykorzystuje energię cieplną do produkcji chłodu na potrzeby procesów technologicznych lub klimatyzacji. W ten sposób w jednym procesie otrzymuje się energię elektryczną, cieplną oraz chłód.

W porównaniu do zużycia energii przy oddzielnych procesach o tej samej wydajności zużycie energii w procesie trójgeneracyjnym może być niższe nawet o jedną trzecią.

Jedną z dziedzin przemysłu, w których najczęściej wykorzystuje się systemy trójgeneracyjne, jest energociepłownictwo. W tym przypadku energią zasilającą agregaty absorpcyjne jest np. ciepło z miejskiej sieci ciepłowniczej. Trójgeneracja to produkcja energii cieplnej, elektrycznej lub mechanicznej oraz chłodu użytkowego w skojarzonym procesie technologicznym. Układy skojarzone są bardzo oszczędne energetycznie, ponieważ pozwalają na zmniejszenie ilości i kosztu energii pobieranej pierwotnie, potrzebnej np. do wytworzenia chłodu.

Zasada działania agregatów absorpcyjnych

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Agregat absorpcyjny działa dzięki wykorzystaniu następujących procesów fizycznych: wrzenia i odparowania czynnika chłodniczego oraz zależności temperatury wrzenia od ciśnienia. Przy normalnym ciśnieniu, wynoszącym 1013 hPa, woda wrze w temperaturze +100°C. Jeśli jednak ciśnienie będzie niższe, spadnie też temperatura wrzenia wody. Na przykład przy ciśnieniu 860 Pa woda wrze w temperaturze +5°C. Aby woda mogła się stać czynnikiem chłodniczym, w agregacie absorpcyjnym utrzymuje się warunki bliskie próżni. W tym celu wykorzystuje się proces absorpcji pary czynnika chłodniczego.

Czynnikiem chłodniczym (absorbentem) może być roztwór bromku litu, który ma wysoką zdolność wchłaniania wody. Efektem stale przebiegającego procesu skraplania i parowania czynnika chłodniczego w agregacie absorpcyjnym jest przekazywanie ciepła. Agregat absorpcyjny działa dzięki wykorzystaniu następujących procesów fizycznych: wrzenia i odparowania czynnika chłodniczego oraz zależności temperatury wrzenia od ciśnienia. Przy normalnym ciśnieniu, wynoszącym 1013 hPa, woda wrze w temperaturze +100°C. Jeśli jednak ciśnienie będzie niższe, spadnie też temperatura wrzenia wody. Na przykład przy ciśnieniu 860 Pa woda wrze w temperaturze +5°C. Aby woda mogła się stać czynnikiem chłodniczym, w agregacie absorpcyjnym utrzymuje się warunki bliskie próżni. W tym celu wykorzystuje się proces absorpcji pary czynnika chłodniczego.

Pasek odtwarzania z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Układ absorpcyjny składa się z:

Energia cieplna (pochodząca np. z gorącej wody) trafia do agregatu absorpcyjnego i powoduje odparowanie czynnika chłodniczego (wody) ze stężonego roztworu bromku litu. Później czynnik chłodniczy w postaci pary jest kierowany do skraplacza, a po skropleniu płynie do parownika jako woda chłodnicza. W parowniku woda wrze, a następnie odparowuje. Ciśnienie jest tam stale utrzymywane na niskim poziomie (ok. 860 Pa), dzięki czemu odparowanie wody następuje już w temperaturze +5°C. W tym samym procesie woda obiegowa, krążąca np. w instalacji klimatyzacyjnej, jest ochładzana. Następnie para wodna jest ponownie absorbowana przez roztwór bromku litu i nasycony parą roztwór trafia do generatora. Tam czynnik chłodniczy (woda) odparowuje jeszcze raz pod wpływem energii cieplnej dostarczonej z zewnątrz. Stężony roztwór bromku litu płynie z powrotem do absorbera. Cały proces rozpoczyna się od początku.

Korzyści wynikające z zastosowania układu skojarzonego (trójgeneracji):

Schemat działania układu absorpcyjnego