E‑book do e‑materiału Wykonywanie form oraz użytkowanie maszyn i urządzeń do wykonywania odlewów w formach jednorazowych, trwałych i półtrwałych

Eksploatacja maszyn i urządzeń odlewniczych – Operator maszyn i urządzeń odlewniczych , Technik odlewnik

Podstawy technologii formowania i odlewania

E‑BOOK

Spis treści

WprowadzenieWprowadzenie

Procesy wykonywania form i rdzeni odlewniczych

Procesy wykonywania odlewów w formach jednorazowych, półtrwałych i trwałychProcesy wykonywania odlewów w formach jednorazowych, półtrwałych i trwałych

Budowa i sposoby działania maszyn i urządzeń stosowanych do wykonywania odlewów w formach jednorazowych, trwałych i półtrwałychBudowa i sposoby działania maszyn i urządzeń stosowanych do wykonywania odlewów w formach jednorazowych, trwałych i półtrwałych

Zasady przeprowadzania obsługi bieżącej maszyn i urządzeń stosowanych w procesach odlewaniaZasady przeprowadzania obsługi bieżącej maszyn i urządzeń stosowanych w procesach odlewania

Przykłady obsługi bieżącej maszyn i urządzeń stosowanych w procesach odlewaniaPrzykłady obsługi bieżącej maszyn i urządzeń stosowanych w procesach odlewania

Zasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska podczas prowadzenia procesów odlewania w formach jednorazowych, trwałych i półtrwałychZasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska podczas prowadzenia procesów odlewania w formach jednorazowych, trwałych i półtrwałych

Netografia i bibliografiaNetografia i bibliografia

Procesy wykonywania form i rdzeni odlewniczych

Formy odlewnicze

Forma odlewnicza to zbiór elementów tworzących razem po ich złożeniu gniazdo (wnękę) o kształcie odpowiadającym kształtowi odlewu oraz układu wlewowego. Wśród form odlewniczych wyróżnia się:

formy jednorazowe – z reguły wytwarzane z piasku;

formy półtrwałe – wykonywane z materiałów ceramicznych, takich jak grafit czy szamot, stosowane kilkukrotnie;

formy trwałe (kokile) – wytwarzane z metali, przy czym wnęki z reguły pokrywane są cienką warstewką niemetaliczną, składającą się najczęściej z mieszanki materiałów ogniotrwałych o właściwościach izolacyjnych lub smarujących ze spoiwami nieorganicznymi; tego typu formy wykorzystywane są w kilku a nawet kilkunastu tysiącach cykli.

Rdzenie odlewnicze

Rdzeń odlewniczy to element odzwierciedlający wewnętrze wymiary oraz kształt odlewu. Jest to luźna część formy, wykonywana oddzielnie w rdzennicy, która przeważnie odtwarza wewnętrzne kształty odlewu. Posiada on przynajmniej jeden rdzennik, czyli część niezbędną do utrzymania rdzenia w ściśle określonym miejscu formy (gnieździe rdzeniowym) oraz do odprowadzenia gazów z rdzennika. Rdzeń odlewniczy stanowi element najbardziej podatny na działanie niekorzystnych warunków panujących podczas odlewania – w tym temperatury, ciśnienia, przepływu dużych ilości gazów czy siły wyporu. Z tego względu powinien odznaczać się przede wszystkim doskonałą ogniotrwałością, odpornością na działanie dużych naprężeń, a także być wyposażony w system umożliwiający efektywne odprowadzanie generowanych gazów.

Rdzenie wykonywane są w rdzennicach ręcznie lub maszynowo. Mogą być wytwarzane z pomocą rdzennic skrzynkowych, ramkowych otwartych lub półotwartych, z pancerzem oraz wzornikami stałymi, z pionową osią obrotu czy też z wzornikami przesuwnymi. Materiał wykorzystywany do ich wytworzenia stanowią masy formierskie: szybkowiążące (w procesach Croninga lub Dieterta, hot‑box) lub szybkoutwardzalne (w procesie z udziałem dwutlenku węgla ().

Etapy wykonywania rdzenia odlewniczego

Uksztaltowanie rdzenia w rdzennicy.

Utwardzenie.

Pokrycie powłoką ochronną.

Metody wytwarzania rdzeni odlewniczych i ich etapy

Formowanie ręczne – metoda stosowana do jednostkowej produkcji rdzeni.

Najczęściej podczas wykonywania rdzeni odlewniczych wykorzystywane są rdzennice skrzynkowe.

Oczyszczenie rdzennicy i przygotowanie poprzez posypanie powierzchni roboczej pudrem modelarskim.

Wypełnienie wnęki rdzennicy masą rdzeniową oraz ręczne zagęszczenie masy.

Usunięcie nadmiaru masy rdzeniowej z pomocą listwy.

Wzmocnienie połowy rdzenia poprzez użebrowanie.

Wykonanie kanału odgazowującego w osi rdzenia z pomocą wciskanego szablonu.

Wykonanie drugiej połowy rdzenia analogicznie do powyższych czynności.

Złożenie obu części rdzennicy oraz połączeni połówek rdzenia.

Usunięcie górnej połówki rdzennicy oraz nałożenie na jej miejsce profilowanej podstawki rdzeniowej.

Odwrócenie o dolnej połowy rdzennicy wraz z rdzeniem i podstawką.

Usunięcie drugiej połowy rdzennicy.

Suszenie rdzenia na podstawce lub jego utwardzenie.

Wytwarzanie rdzeni wzornikami nieruchomymi (z poziomą osią obrotu rdzenia) – metoda stosowana dla dużych rdzeni, np. tulei silnika okrętowego.

Umieszczenie na toczaku (stanowisku pozwalającym na obracanie rdzenia wokół osi poziomej, równoległej do nieruchomego wzornika) rury perforowanej, w której wykonywany jest rdzeń, w równoległym położeniu do nieruchomego wzornika.

Nawinięcie warkocza (ze słomy lub wiórków drzewnych) na rurę perforowaną w celu zwiększenia przyczepności masy i podatności. W tym czasie wzornik znajduje się w odległości równej promiowi rdzenia.

Nałożenie masy gliniastej oraz jej wysuszenie, po czym nakładanie kolejnych warstw i powtarzanie etapu suszenia.

Obracanie rdzeniem w celu nadania mu pożądanego kształtu, np. za pomocą noży.

Po nadaniu odpowiedniego kształtu wysuszenie oraz przeprowadzenie ostatecznych poprawek.

Pokrycie powłoką ochronną (np. grafitową) poprzez natryskiwanie lub za pomocą pędzla.

Formowanie maszynowe rdzeni odlewniczych – metoda wykorzystuje tzw. rdzeniarki, które odpowiadają za zagęszczanie masy w rdzennicy dzięki wstrzeliwaniu, wdmuchiwaniu lub nasypywaniu. W przypadku formowania maszynowego pomijany jest proces suszenia, nie tylko z uwagi na czasochłonności, ale również z powodu możliwości generowania deformacji, np. podczas transportu do suszarni. Eliminacja etapu suszenia wymusza jednak konieczność zastosowania technik prowadzących do utwardzenia masy: w tym wykorzystania gorącej rdzennicy, przedmuchiwania gazem aktywnym czy też użycia mas samoutwardzalnych.

Strzelarki stanowią urządzenia zagęszczające w wyniku gwałtownego przemieszczenia masy rdzeniowej dzięki dostarczeniu do układu sprężonego powietrza. Wdmuchanie go do zbiornika roboczego powoduje wzrost ciśnienia, prowadząc do wystrzelenia (udarowego wyrzucenia) masy do rdzennicy, w której dochodzi do rozprężenia powietrza.

Powiązane materiały multimedialne

Film edukacyjny: Wykonywanie form jednorazowych i rdzeniWykonywanie form jednorazowych i rdzeni

Sekwencje filmowe: Procesy wykonywania odlewówProcesy wykonywania odlewów

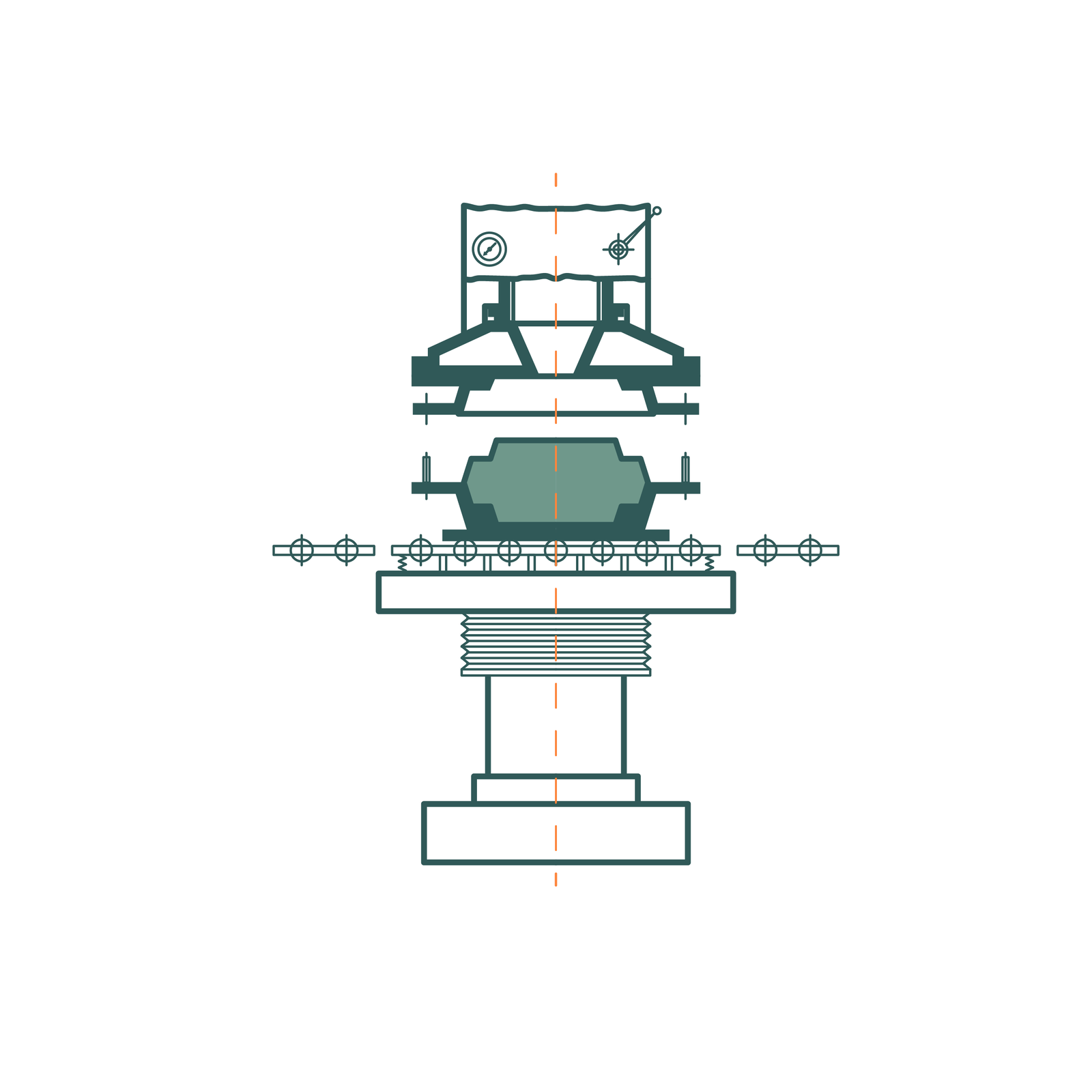

Grafika interaktywna: Stan techniczny i parametry oprzyrządowania odlewniczegoStan techniczny i parametry oprzyrządowania odlewniczego