E‑book do e‑materiału Wykonywanie form oraz użytkowanie maszyn i urządzeń do wykonywania odlewów w formach jednorazowych, trwałych i półtrwałych

Eksploatacja maszyn i urządzeń odlewniczych – Operator maszyn i urządzeń odlewniczych , Technik odlewnik

Podstawy technologii formowania i odlewania

E‑BOOK

Spis treści

WprowadzenieWprowadzenie

Procesy wykonywania form i rdzeni odlewniczychProcesy wykonywania form i rdzeni odlewniczych

Procesy wykonywania odlewów w formach jednorazowych, półtrwałych i trwałychProcesy wykonywania odlewów w formach jednorazowych, półtrwałych i trwałych

Budowa i sposoby działania maszyn i urządzeń stosowanych do wykonywania odlewów w formach jednorazowych, trwałych i półtrwałychBudowa i sposoby działania maszyn i urządzeń stosowanych do wykonywania odlewów w formach jednorazowych, trwałych i półtrwałych

Zasady przeprowadzania obsługi bieżącej maszyn i urządzeń stosowanych w procesach odlewaniaZasady przeprowadzania obsługi bieżącej maszyn i urządzeń stosowanych w procesach odlewania

Przykłady obsługi bieżącej maszyn i urządzeń stosowanych w procesach odlewania

Zasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska podczas prowadzenia procesów odlewania w formach jednorazowych, trwałych i półtrwałychZasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej i ochrony środowiska podczas prowadzenia procesów odlewania w formach jednorazowych, trwałych i półtrwałych

Netografia i bibliografiaNetografia i bibliografia

Przykłady obsługi bieżącej maszyn i urządzeń stosowanych w procesach odlewania

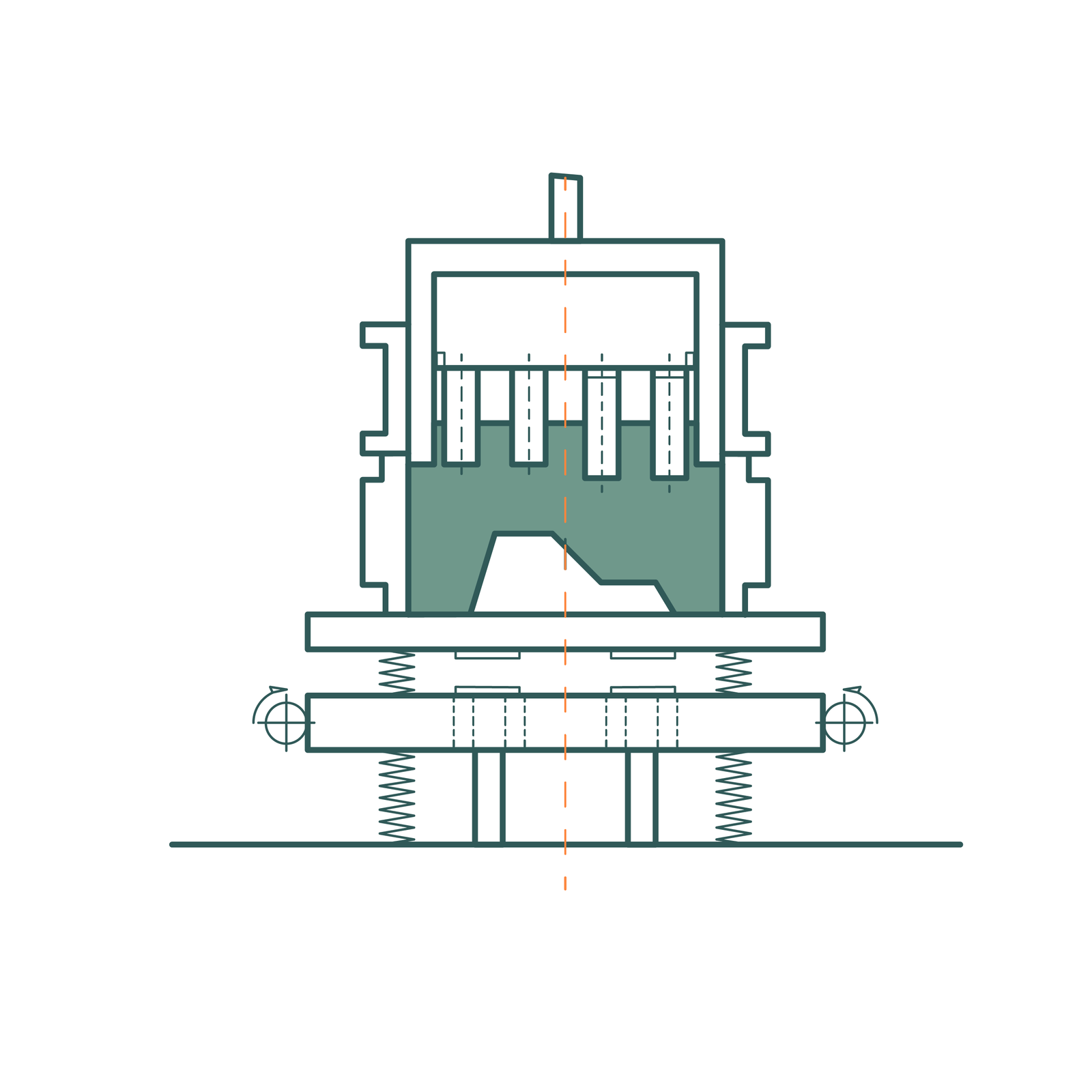

Formierka wibracyjno‑prasująca FWP‑425

Formierka wibracyjno‑prasująca FWP‑425 to przykład urządzenia szeroko wykorzystywanego w polskim odlewnictwie, z tego względu podstawy jej obsługi zostały przedstawione poniżej. Należy pamiętać, iż obsługa jakichkolwiek maszyn czy urządzeń wymaga od pracownika znajomości zarówno instrukcji stanowiskowej, jak i instrukcji obsługi zapewnionej przez producenta, a także ogólnych przepisów BHP oraz obowiązujących na danym odcinku produkcyjnym.

Przygotowanie pracownika do obsługi urządzenia poprzez zastosowanie odpowiednich środków ochrony indywidualnej wymaganych przez instrukcję stanowiskową.

Przygotowanie stanowiska pracy do procesu formowania.

Poinformowanie osoby dozoru lub kierownika na danym odcinku produkcji o gotowości do uruchomienia formierki wibracyjno‑prasującej.

Przygotowanie okrągłej skrzynki formierskiej.

Uruchomienie formierki wibracyjno‑prasującej włącznikiem głównym.

Ustawienie skrzynki formierskiej na ramce nadmiarowej.

Dozowanie masy formierskiej.

Uruchomienie wibratora zagęszczającego poprzez naciśnięcie dźwigni naciskowej.

Poddawanie wibracjom masy formierskiej wprowadzonej do skrzynki przez odpowiedni czas, który jest zależny od wymogów technologicznych, rodzaju masy i zgodny z opracowanym projektem produkcji odlewanego elementu.

Po zakończeniu dozowania i wibracji usunięcie nadmiaru masy formierskiej zgodnie z górną krawędzią skrzynki formierskiej.

Uruchomienie prasowania płytą modelową od dołu stołu formierskiego poprzez jednoczesne naciśniecie dwóch ręcznych dźwigni naciskowych.

W trakcie prasowania należy ponownie uruchomić wibrator.

Zakończenie procesu formowania po odpowiednim czasie zgodnym z wymogami technologicznymi.

Powrót ramy urządzenia w pozycję wyjściową po zakończeniu procesu wskazuje na możliwość rozpoczęcia kolejnego cyklu formowania.

Poinformowanie osoby dozoru lub kierownika na danym odcinku produkcji o gotowości do wyłączenia formierki wibracyjno‑prasującej.

Zakończenie pracy formierki wibracyjno‑prasującej w momencie, w którym wszystkie części znajdują się pozycjach wyjściowych, poprzez naciśnięcie wyłącznika głównego.

Oczyszczenie stanowiska pracy po zakończeniu zmiany, kiedy to formierka jest odłączona od wszystkich mediów.

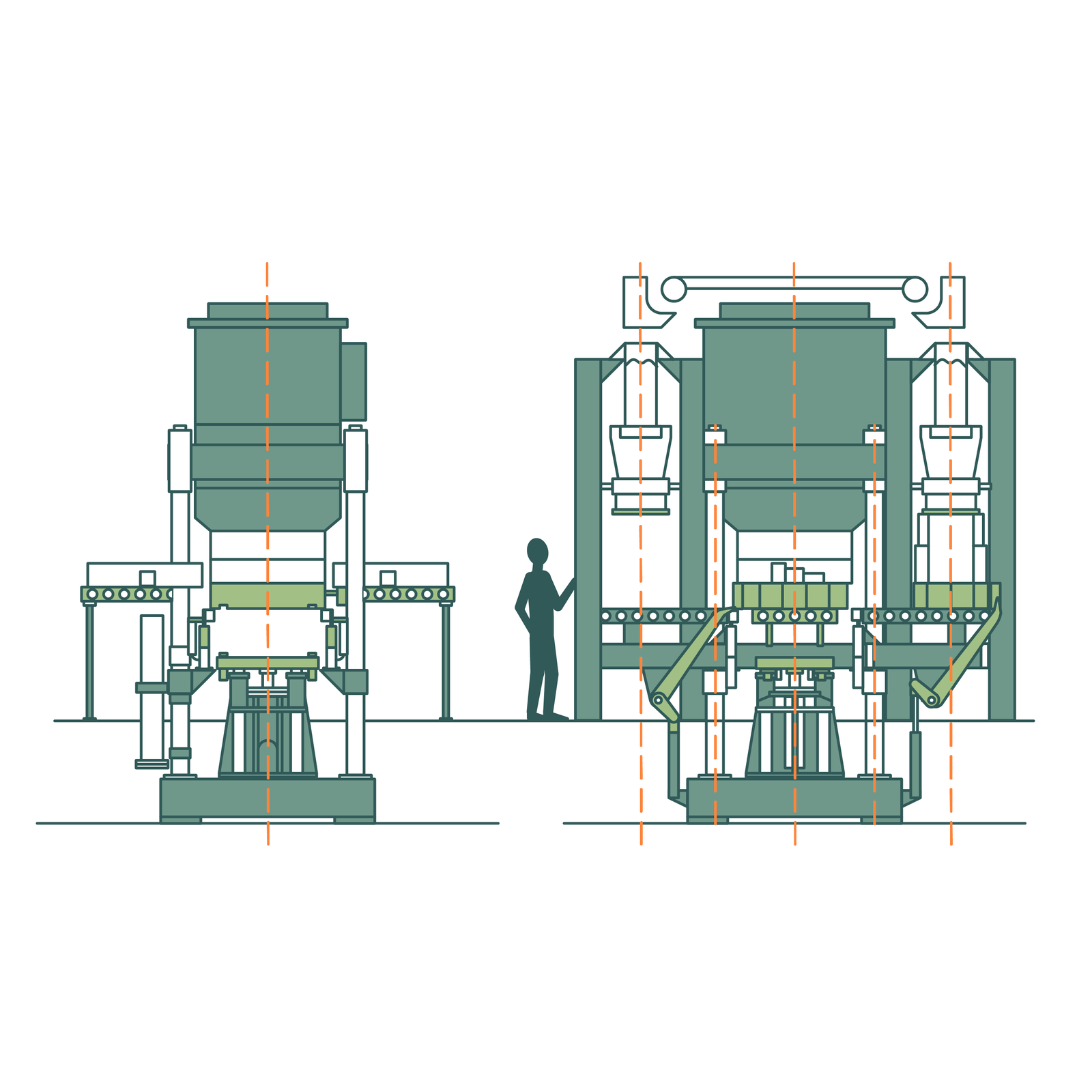

Formierka impulsowo‑prasująca FIP

Zasada działania formierki impulsowo‑prasującej FIP opiera się na wykorzystaniu impulsów generowanych na drodze dostarczenia do skrzynki formierskiej sprężonego gazu oraz kolejno na doprasowaniu masy formierskiej. Z uwagi na uzyskiwanie z pomocą omawianej techniki bardzo dobrych rozkładów zagęszczenia mas formierskich jest to najczęściej stosowana metoda formowania. Ponadto formierki impulsowo‑prasujące odznacza niskie zapotrzebowanie na energię. Przy czym wydajność maszynowa omawianego typu FIP wynosi 80 form na godzinę. Natomiast sam proces charakteryzuje wyższy stopień zautomatyzowania niżeli w przypadku wykorzystania formierki typu FWP‑425. Podobnie jak w przypadku uprzednio opisanej formierki wibracyjno‑prasującej należy mieć na uwadze, iż użytkowanie i obsługa jakichkolwiek maszyn czy urządzeń wymagają od pracownika znajomości zarówno instrukcji stanowiskowej, jak i instrukcji obsługi zapewnionej przez producenta, a także ogólnych przepisów BHP oraz tych obowiązujących na danym odcinku produkcyjnym.

Przygotowanie pracownika do obsługi urządzenia poprzez zastosowanie odpowiednich środków ochrony indywidualnej wymaganych przez instrukcję stanowiskową.

Przygotowanie stanowiska pracy do procesu formowania.

Poinformowanie osoby dozoru lub kierownika na danym odcinku produkcji o gotowości do uruchomienia formierki impulsowo‑prasującej.

Przygotowanie skrzynki formierskiej.

Zadanie parametrów zagęszczania zgodnie z wymogami technologicznymi takich jak, m. in.: ciśnienie robocze w głowicy impulsowej , ciśnienie sprężonego powietrza , ilości dozowanej masy formierskiej na jeden cykl czy prędkości ruchu oddzielania.

Uruchomienie części odpowiadającej za wprowadzenie skrzynki formierskiej do przestrzeni roboczej formierki.

Automatyczne dozowanie masy formierskiej do zestawu skrzynka formierska‑nadstawka.

Wyrównanie masy formierskiej do górnej krawędzi skrzynki.

Uruchomienie formierki impulsowo‑prasującej przyciskiem start cyklu.

Po zakończeniu cyklu pracy przez formierkę odmuchanie przez operatora zespołu modelowego.

Przygotowanie pustej skrzynki formierskiej w celu powtórzenia cyklu formowania.

Po zakończeniu ostatniego cyklu pracy przez urządzenie poinformowanie osoby dozoru lub kierownika na danym odcinku produkcji o gotowości do wyłączenia formierki impulsowo‑prasującej.

Zakończenie pracy formierki wibracyjno‑prasującej w momencie, w którym wszystkie części znajdują się pozycjach wyjściowych, poprzez naciśnięcie przycisku stop cyklu.

Oczyszczenie stanowiska pracy po zakończeniu zmiany, kiedy to formierka jest odłączona od wszystkich mediów.

Powiązane materiały multimedialne

Film edukacyjny: Wykonywanie form jednorazowych i rdzeniWykonywanie form jednorazowych i rdzeni

Sekwencje filmowe: Procesy wykonywania odlewówProcesy wykonywania odlewów

Grafika interaktywna: Stan techniczny i parametry oprzyrządowania odlewniczegoStan techniczny i parametry oprzyrządowania odlewniczego