E‑book – Wademekum technologii produkcji produktów spożywczych

ROL.05. Organizacja i prowadzenie przedsiębiorstwa w agrobiznesie – technik agrobiznesu 331402

Technologie stosowane w przemyśle cukrowniczym

Cukrownictwo to dział przemysłu, w którym produkuje się cukier z buraków lub trzciny cukrowej. W Polsce klimat sprzyja bardziej uprawie buraka cukrowego, dlatego jest to główny surowiec cukrowniczy. W branży cukrowniczej procesy technologiczne można podzielić na kilka grup – oddziałów produkcyjnych:

oddział wstępnego przygotowania buraków do przerobu,

oddział otrzymywania i oczyszczania soków cukrowniczych,

oddział zatężania soków,

oddział krystalizacji i wydzielania cukru,

oddział produkcji rafinady,

oddział przetwórstwa wysłodków,

oddział przygotowania wapna i gazu saturacyjnego.

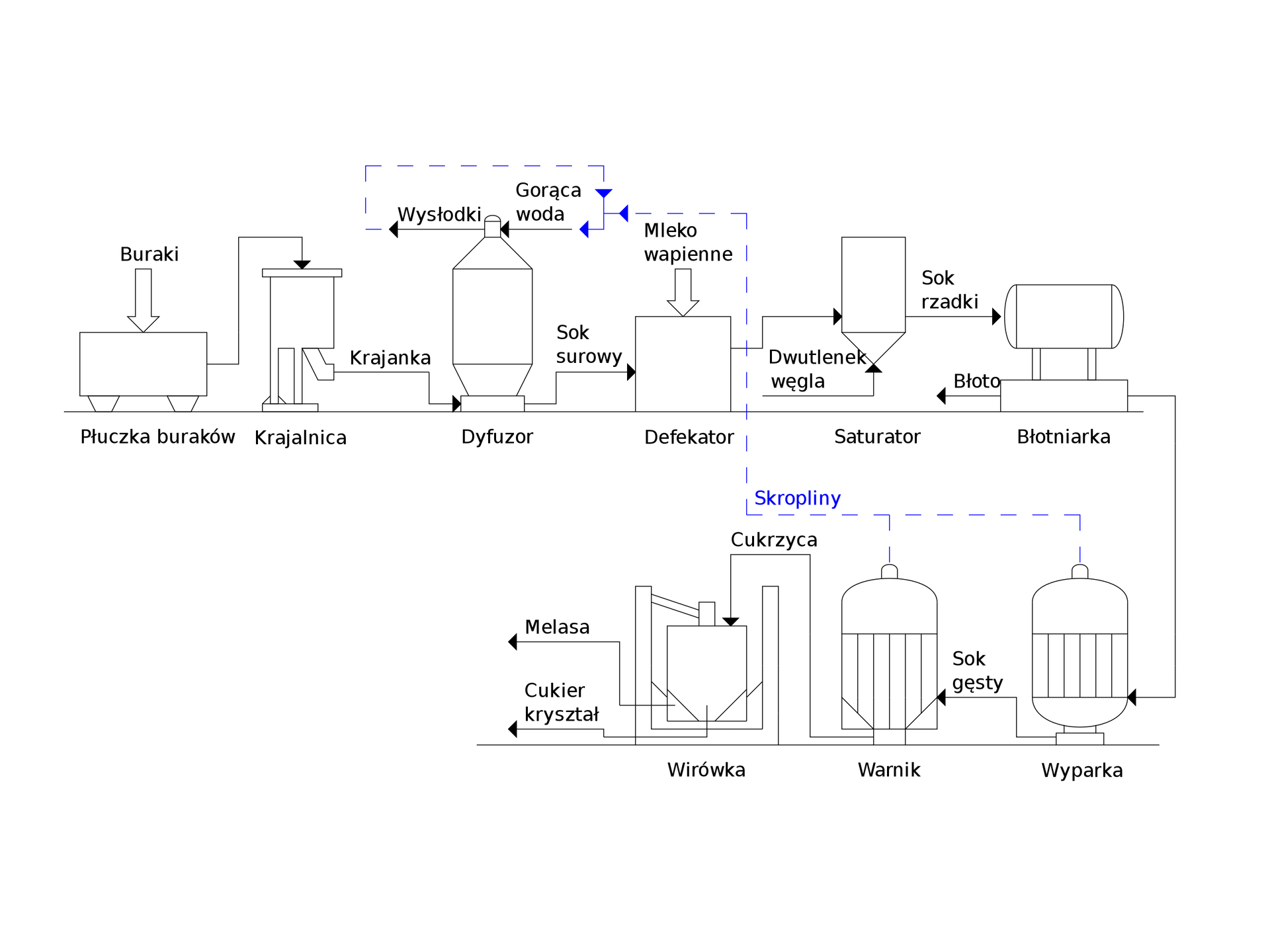

Proces technologiczny otrzymywania cukru z buraków

Buraki przeznaczone do produkcji cukru gromadzone są w specjalnych składowiskach fabrycznych wyposażonych w kanał spławny. Ich budowa umożliwia wyładunek i transport wodny buraków. W ten sposób oczyszcza się wstępnie korzenie. Za pomocą łapaczy usuwane są kamienie, ziemia i inne zanieczyszczenia, m.in. liście i słoma. Wstępnie oczyszczone buraki są transportowane do płuczki, gdzie są myte i odsączone z wody. Następnie są rozdrabniane. Czynność ta polega na wytworzeniu z nich za pomocą specjalnej krajalnicy krajanki, która zapewnia optymalny przebieg dyfuzji i ekstrakcji cukru. Nie powinna być ani zbyt drobna (miazga), ani za gruba (mniejsza niż 1 mm).

Krajanka trafia do dyfuzora i tu zachodzi proces ługowania (rodzaj ekstrakcji prostej) cukru za pomocą wody o temperaturze 75–85 °C. Aby podnieść wydajność tego procesu, jest on przeprowadzany w przeciwprądzie, to znaczy, że krajankę transportuje się od dołu do góry dyfuzora, a gorąca woda spływa w dół. Gorąca woda pozyskiwana jest ze skroplin powstających z wyparki i wody odzyskanej z wysłodków za pomocą prasy. Krajalnica i dyfuzor są połączone transporterem taśmowym z wbudowaną wagą, która automatycznie waży krajankę. Dyfuzor opuszczają wysłodki, czyli wyekstrahowana krajanka, oraz sok surowy, będący roztworem wodnym cukru (o stężeniu około 15%) i substancji stanowiących składniki soku komórkowego (niecukry).

W celu usunięcia niecukrów, które zaburzają proces krystalizacji, sok surowy przechodzi proces nawapniania wstępnego. Polega on na zmieszaniu go z mlekiem wapiennym (zawiesina wodorotlenku wapnia Ca(OH)2 w wodzie) w celu zalkalizowania środowiska (pH ≈ 11). Zalkalizowany sok surowy ogrzewa się w temperaturze 85–90°C – jest to nawapnianie główne. Następuje wówczas koagulacja niecukrów koloidalnych w postaci zawiesiny.

Nawapniony sok przechodzi saturację dwutlenkiem węgla (CO2), w czasie której zostaje zneutralizowany nadmiar Ca(OH)2 i wytrąca się węglan wapnia. Ta ostatnia substancja adsorbuje na swojej powierzchni zanieczyszczenia koloidalne (niecukry) i substancje barwne soku, co pozwala na ich usunięcie. Następnie sok jest ponownie filtrowany na gorąco i otrzymujemy roztwór (półprodukt) określany jako sok rzadki. Zostaje on wprowadzony do błotniarki, która składa się ze zbiornika i prasy. Tu następuje odciśnięcie z roztworu osadu niecukrów i węglanu wapnia. Powstaje w ten sposób osad defekosaturacyjny (błoto saturacyjne), które może być wykorzystane jako nawóz.

Warunkiem wykrystalizowania cukru jest doprowadzenie soku rzadkiego do stanu przesycenia, dlatego roztwór należy wstępnie zagęścić. Proces ten zachodzi w wyparkach, gdzie odparowuje się wodę z soku i otrzymuje roztwór o stężeniu około 65%, nazywany sokiem gęstym. Roztwór kierowany jest do warnika, gdzie zagęszcza się go przez gotowanie. W ten sposób uzyskuje się mieszaninę kryształów cukru i cukrzycę, czyli syrop międzykryształowy, którą wprowadza się do wirówki. Tam za pomocą wirowania oddziela się i oczyszcza kryształy cukru od roztworu macierzystego (odcieku). Wilgotne kryształy cukru są suszone i transportowane do magazynowania luzem w silosach, względnie po zapakowaniu do magazynu.

Produkty uboczne produkcji cukru

Melasa

Pozostały po krystalizacji syrop to melasa (melas). Jest to nasycony roztwór cukru (ok. 52%) i wielu różnorodnych substancji organicznych oraz mineralnych. Ten cenny surowiec wykorzystuje się w przemyśle fermentacyjnym jako podstawową pożywkę rozwoju drobnoustrojów wykorzystywanych przy produkcji drożdży, kwasów organicznych i etanolu.

Błonnik pokarmowy

Innym produktem ubocznym produkcji cukru są wysłodki. Wykorzystuje się je do produkcji wysokoenergetycznych pasz dla zwierząt w stanie świeżym lub przetworzonym na susz lub kiszonki. Niemniej ważną działalnością jest wykorzystanie wysłodków w przemyśle spożywczym do produkcji pektyny spożywczej, kleju pektynowego, kwasu mlekowego i błonnika dietetycznego.

Wysłodki buraczane w suchej masie zawierają:

35–37% celulozy,

20–23 % pektyn,

18–20% lignin,

10–12% związków azotowych,

4–5% związków mineralnych.

Błonnik pokarmowy uzyskuje się po usunięciu z wysłodków buraczanych w procesie ekstrakcji charakterystycznych dla nich substancji zapachowych i smakowych.

Etapy uproszczonego procesu technologicznego otrzymywania błonnika pokarmowego

Punkt pierwszy. Świeże wysłodki trafiają do ekstraktora przeciwprądowego i poddawane są ekstrakcji roztworem kwasu siarkawego (pH = 4,5) o temp. 60°C.

Punkt drugi. Odsączona krajanka transportowana jest do dezintegratora lub szarpaka, gdzie rozdrabnia się ją na miazgę.

Punkt trzeci. Miazga zostaje rozcieńczona gorącą wodą i po wymieszaniu zawiesina trafia do prasy ślimakowej lub filtra w celu maksymalnego oddzielenia ekstraktu.

Punkt czwarty. Wyciśnięta miazga ponownie transportowana jest do ekstraktora, a następnie do drugiej prasy i tam oddziela się drugi ekstrakt.

Punkt piąty. Mokra miazga jest mieszana w mieszalniku z suszem i w postaci wilgotnego proszku trafia do suszarki fluidyzacyjnej, pneumatycznej lub bębnowej, gdzie suszy się do zawartości wody około 10%.

Punkt szósty. Wysuszony proszek transportowany jest do młynka bijakowego. Zmielony proszek jest dzielony na odsiewaczu na dwie frakcje, które są pakowane oddzielnie i kierowane do magazynu.