E‑book – Wademekum technologii produkcji produktów spożywczych

ROL.05. Organizacja i prowadzenie przedsiębiorstwa w agrobiznesie – technik agrobiznesu 331402

Technologie stosowane w przemyśle zbożowo‑młynarskim

Przemysł zbożowo‑młynarski

Ta gałąź przemysłu spożywczego zajmuje się przetwarzaniem ziaren zbóż, a także niektórych nasion roślin strączkowych, np. grochu, soi, ciecierzycy.

Produkcja mąki

Mąkę otrzymuje się w procesie rozdrabniania ziarna i sortowania otrzymanego w ten sposób mlewa. Istnieje wiele rodzajów mąk, różniących się m.in. rodzajem zboża (pszenica, żyto, jęczmień, kukurydza), z którego zostały wyprodukowane, stopniem przemiału, a także składem i właściwościami.

Przemiał zboża na mąkę

Oprac. na podst.: E.H. Lada, Agrobiznes. Podstawy przetwórstwa spożywczego, Warszawa 2008.

Produkcja kasz

Kasze są produktami, które otrzymuje się ze zbóż kaszowych. Należą do nich m.in. jęczmień, gryka i proso. Proces produkcji kaszy polega na obłuskiwaniu ziarna i wykonaniu innych czynności, np. obtaczania, polerowania, a także łamania ziaren.

Kasze dzieli się ze względu na stopień rozdrobnienia ziarna lub jego brak na:

kasze krupy – nie stosuje się rozdrabiania, a kasza ma kształt ziarna, które jest obłuskiwane i ewentualnie polerowane,

kasze łamane – obłuskane ziarno jest cięte lub łamane,

kasze drobne – pocięte lub połamane ziarno poddawane jest obtaczane i polerowane,

kasze gniecione – ziarna zostają zgniecione i otrzymuje się z nich płatki.

Etapy produkcji kaszy

Produkcja makaronów

Wyróżnić można kilka rodzajów makaronu. Dzielą się one na pięć podstawowych grup. Pierwszy podział uwzględnia rodzaj makaronu w zależności od kształtu. Są to przykładowo rurki, nitki, świderki, muszelki, kolanka, pręty (spaghetti). Drugi podział uwzględnia rodzaj makaronu w zależności od sposobu formowania. Są to przykładowo makarony tłoczone, wcinane i wykrawane. Trzeci podział uwzględnia rodzaj makaronu w zależności od zastosowanych dodatków. Są to przykładowo makarony marchwiowe, czterojajeczne oraz inne. Czwarty podział uwzględnia rodzaj makaronu w zależności od długości. Są to przykładowo makarony krótkie, długie (powyżej piętnastu centymetrów) oraz ścinki. Piąty podział uwzględnia rodzaj makaronu w zależności od rodzaju mąki. Są to przykładowo kaszka makaronowa, mąki piekarskie, semolina (czyli mąka makaronowa z twardej pszenicy) oraz inne mąki makaronowe.

Etapy produkcji makaronu

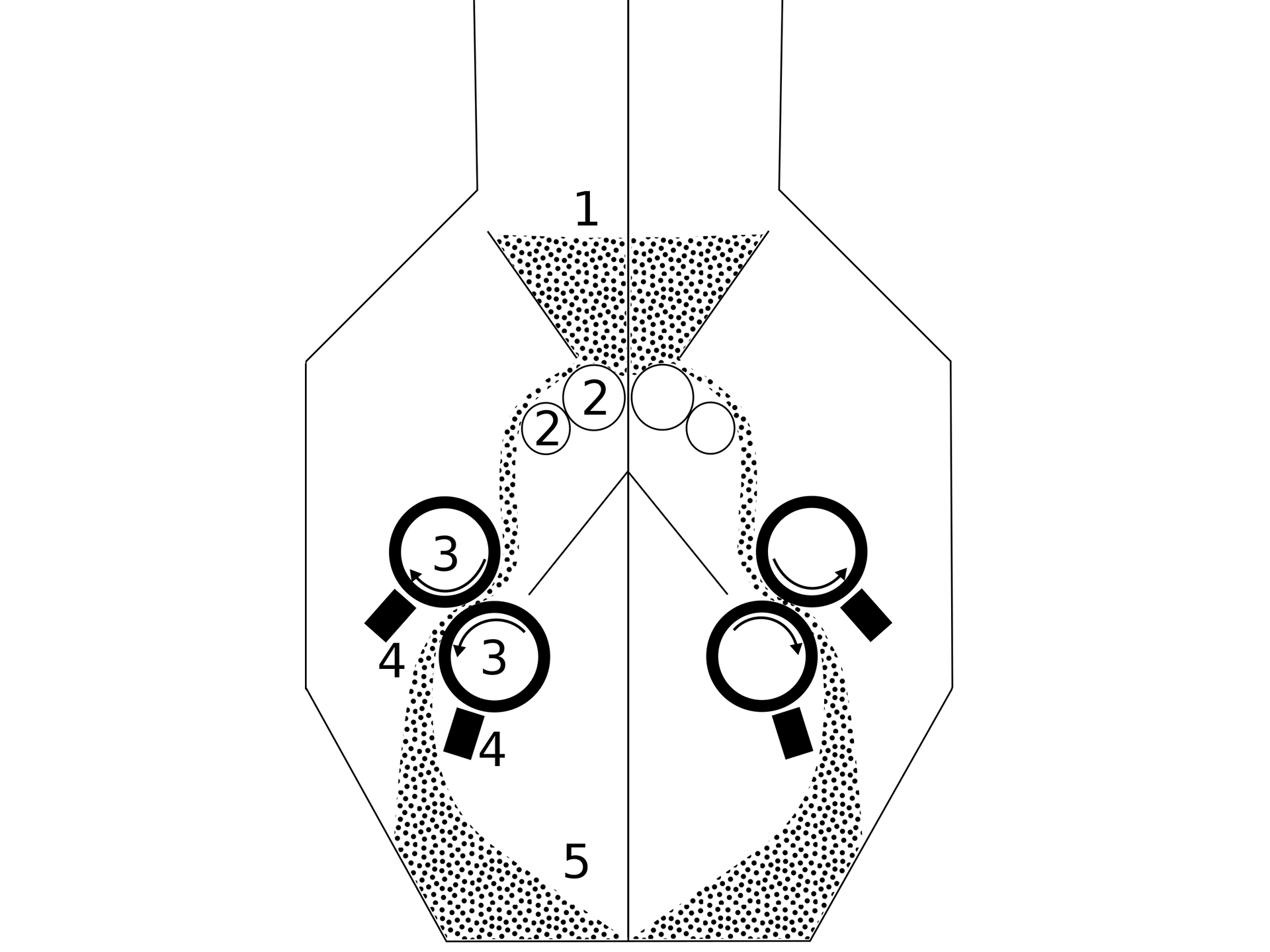

Na ilustracji zaznaczono pięć punktów interaktywnych, po naciśnięciu których pojawia się plansza z tekstem.

Punkt pierwszy. Przygotowanie surowców. Makaron przygotowuje się najczęściej ze specjalnych mąk makaronowych z pszenicy Triticum durum. Zawierają one dużo glutenu, co wpływa na dużą wytrzymałość makaronu podczas gotowania i jego walory smakowe. Woda użyta do ciasta makaronowego powinna być miękka. Dodatkowo stosuje się też jajka poprawiające kolor, smak i wartości odżywcze oraz inne dodatki. Makarony mogą być barwione np. sokiem z buraków, ze szpinaku, kurkumą lub sepią.

Punkt drugi. Sporządzenie ciasta makaronowego. Podczas przygotowywania ciasta makaronowego łączy się surowce w procesie długiego zagniatania. Uzyskana mieszanina powinna mieć gęstą konsystencję, co ułatwia późniejsze formowanie. Wilgotność ciasta to około trzydzieści procent.

Punkt trzeci. Formowanie wyrobów surowych. Proces ten odbywa się w urządzeniu formującym, do którego podawane jest ciasto po zagnieceniu. Tłoczenie makaronu przeprowadzane jest pod zwiększonym ciśnieniem w ściśle określonej temperaturze (około 40°C). Przegrzanie ciasta może spowodować denaturację białek glutenowych i obniżenie jakości glutenu. Makarony wykrawane przygotowuje się, rozwałkowując ciasto i krojąc je na paski odpowiedniej szerokości. Makarony wycinane uzyskuje się za pomocą sztanc o określonym kształcie.

Punkt czwarty. Suszenie. Pierwszym etapem jest obsuszenie powierzchni makaronu gorącym powietrzem, żeby się nie sklejał. Po nim następuje suszenie właściwe w suszarkach w celu obniżenia jego wilgotności do około trzynastu procent. Potem następuje suszenie końcowe. Proces suszenia odbywa się przeważnie w temperaturach z przedziału od 30°C do 50°C i trwa od kilku do kilkudziesięciu godzin.

Punkt piąty. Pakowanie i przechowywanie. Ten proces może być wykonywany ręcznie lub automatycznie do opakowań jednostkowych od 200 do 500 gramów makaronu, a następnie do opakowań zbiorczych. Gotowy makaron nie może być przechowywany dłużej niż rok w temperaturze około 20°C.

Źródło grafiki: Giulio Perricone, pixabay.com, licencja: CC 0.