E‑book do e‑materiału Urządzenia stosowane do transportu kopalin w eksploatacji otworowej

GIW.01 Eksploatacja otworowa złóż - Górnik eksploatacji otworowej 811301, technik górnictwa otworowego 311702

Sposoby transportu ropy naftowej i gazu ziemnego

E‑BOOK

Spis treści

Sposoby transportu ropy naftowej i gazu ziemnegoSposoby transportu ropy naftowej i gazu ziemnego

Transport lądowy drogowyTransport lądowy drogowy

Transport drogowy ropy naftowejTransport drogowy ropy naftowej

Transport drogowy gazu ziemnegoTransport drogowy gazu ziemnego

Transport lądowy i podmorski rurociągamiTransport lądowy i podmorski rurociągami

Transport morski zbiornikowcamiTransport morski zbiornikowcami

Netografia i bibliografiaNetografia i bibliografia

Transport lądowy drogowy

Transport drogowy ropy naftowej

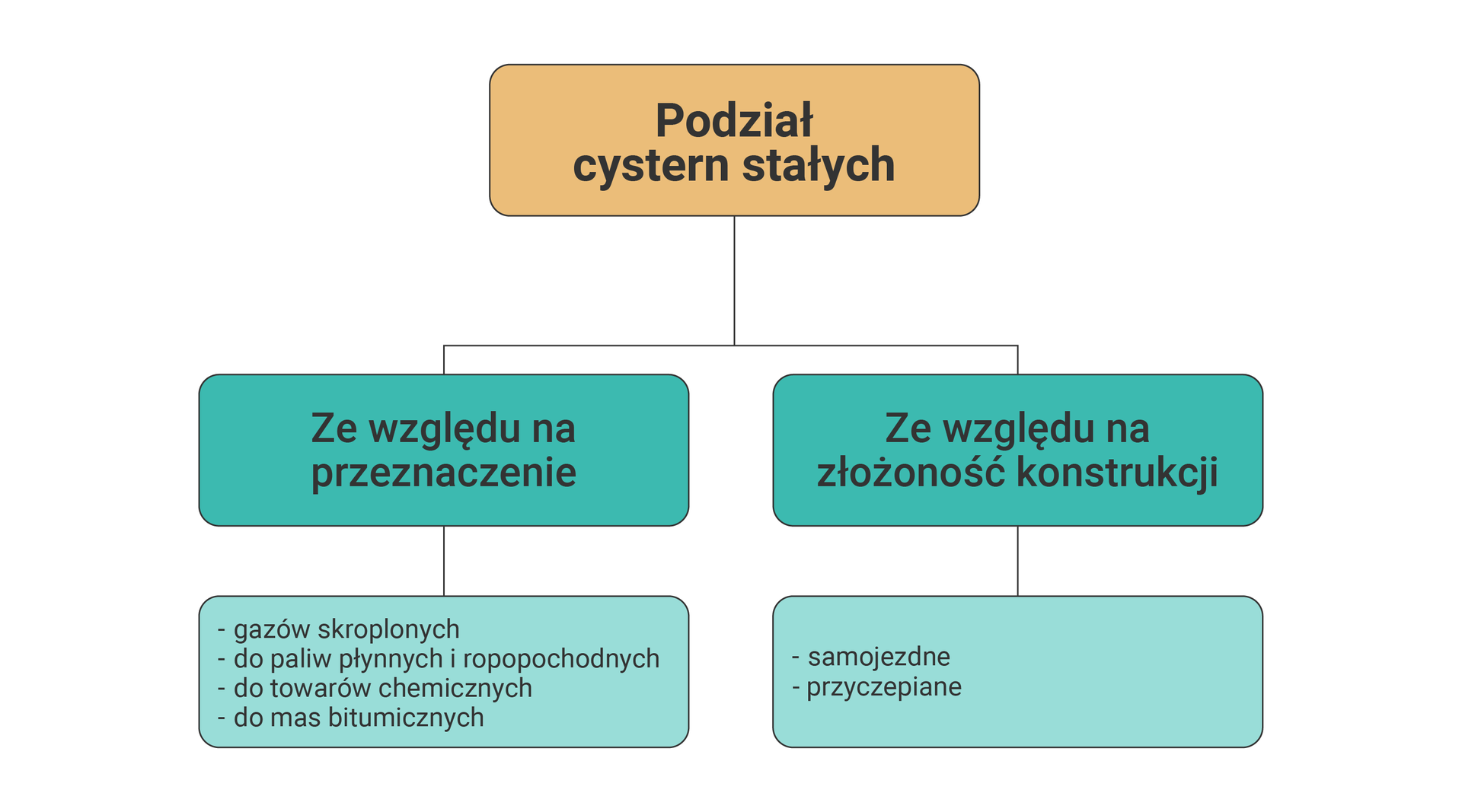

Najwięcej transportów ropy naftowej wykonywane jest przy użyciu cystern stałych. Cysterna może oznaczać kontener‑cysternę, cysternę przenośną, cysternę odejmowalną lub cysternę stałą lub też wieloelementowy kontener do gazu.

Warunki przewozu materiałów niebezpiecznych, np. ropy naftowej, w tym również wymagania dotyczące konstrukcji i dopuszczenia pojazdów, reguluje umowa europejska dotycząca międzynarodowego przewozu drogowego materiałów niebezpiecznych (ADR).

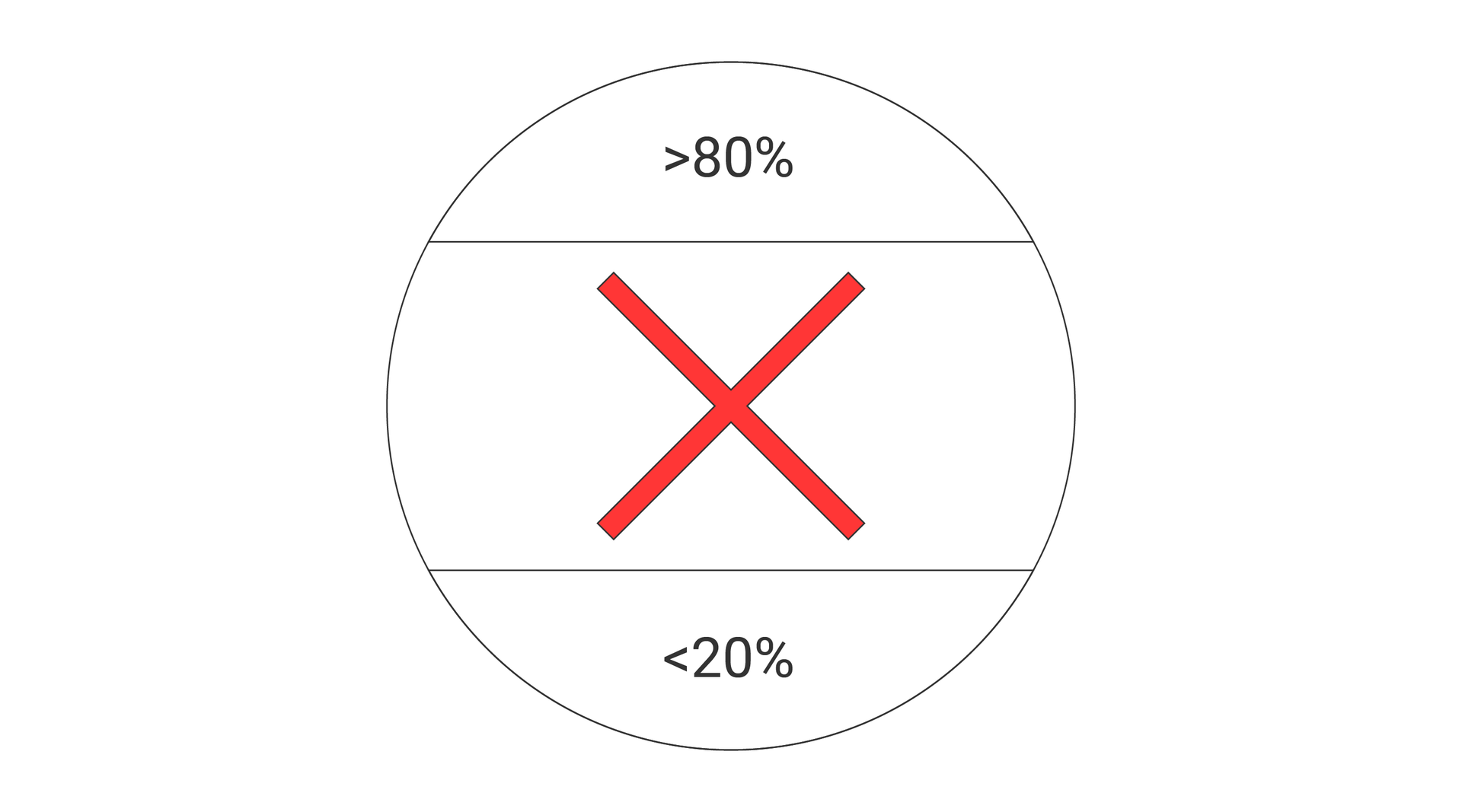

Wobec cysterny do przewozu ropy naftowej stawia się znaczne wymagania (osprzęt, zawory spustowe i nalewowe, zawory bezpieczeństwa oraz czujniki napełniania). Do jazdy cysterna powinna być napełniona w ilości minimum lub poniżej . Podczas opróżniania cysterny stosuje się analogiczną zasadę.

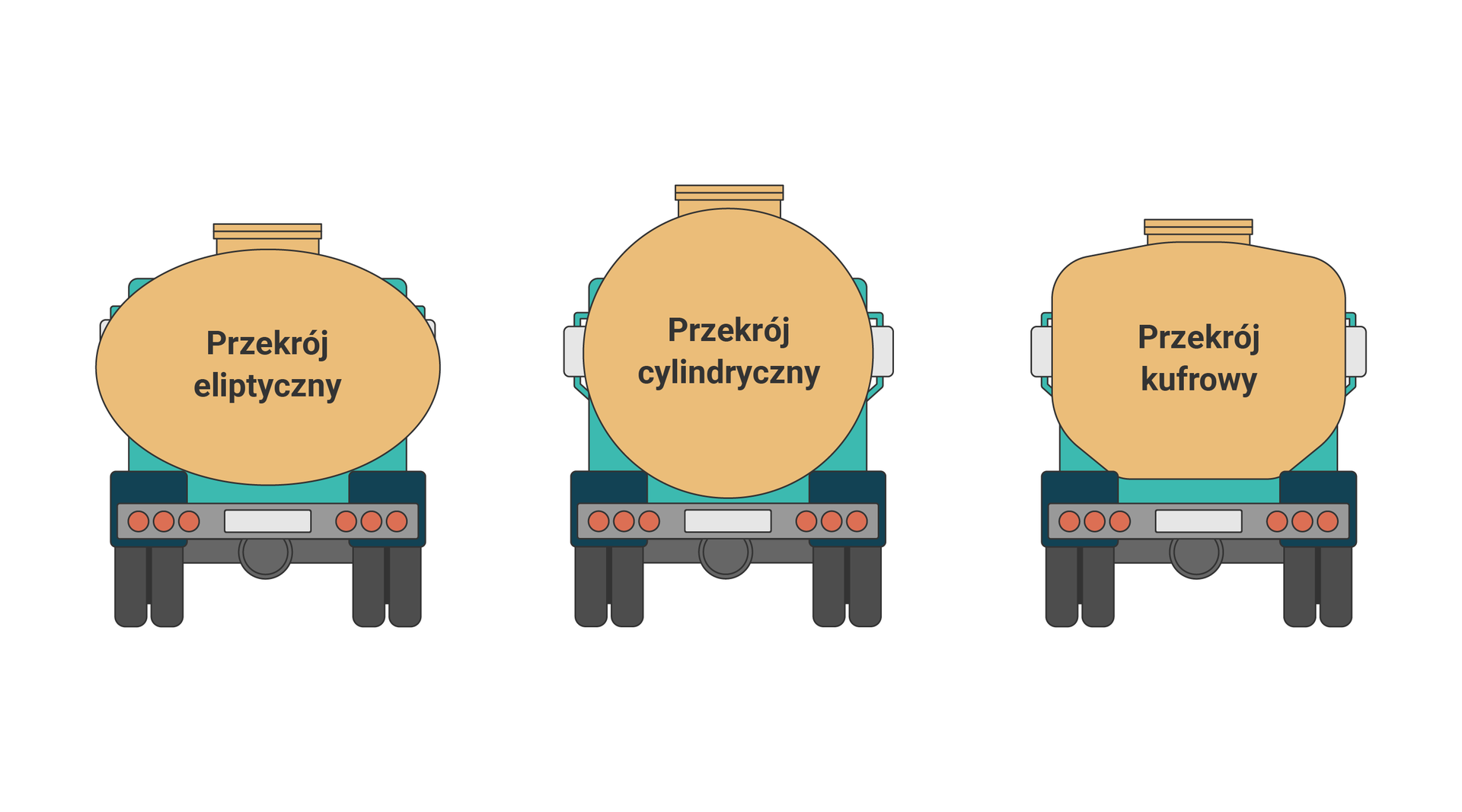

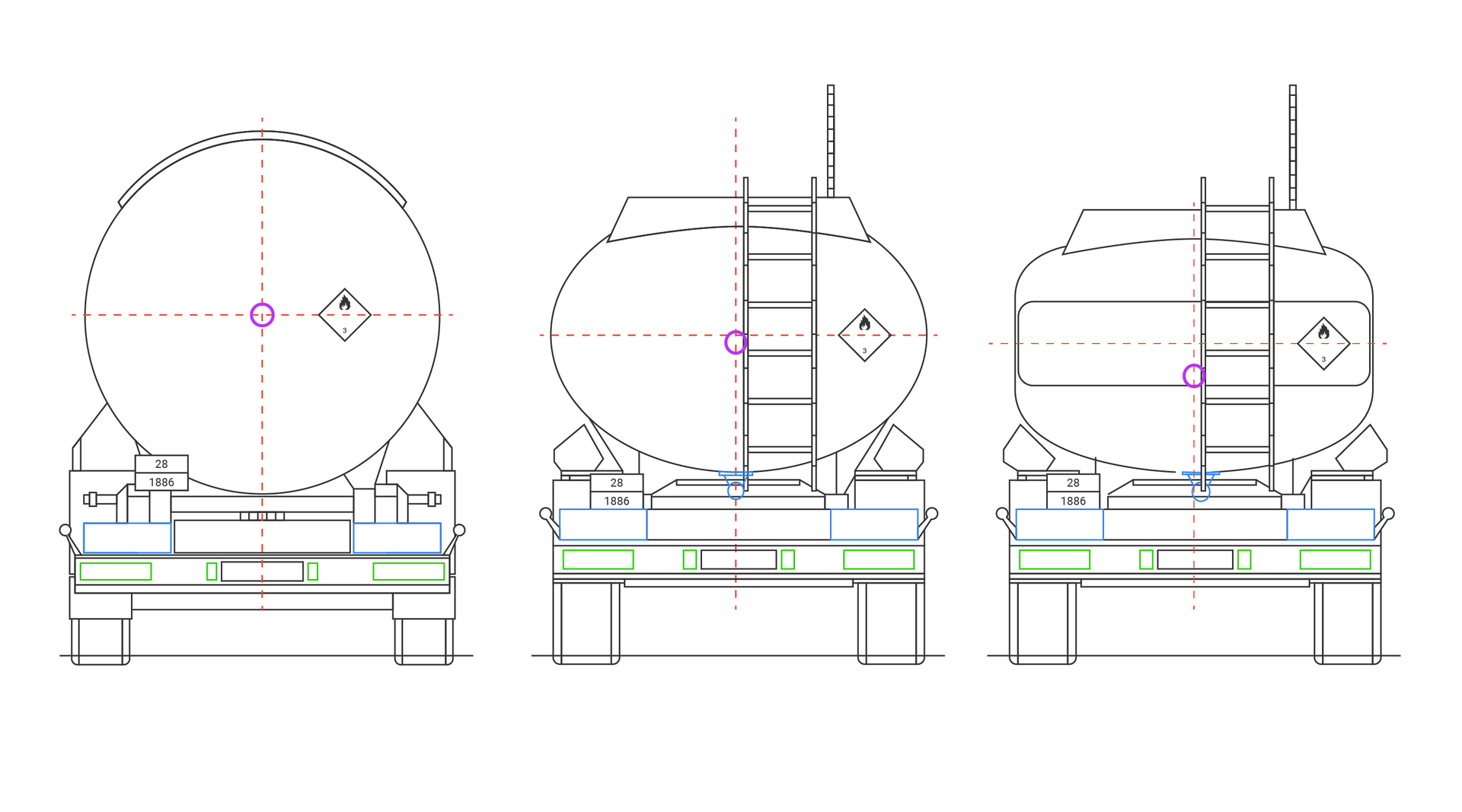

Do przewozu ropy naftowej stosuje się cysterny o przekroju cylindrycznym, kufrowym i eliptycznym.

Zaletą konstrukcji kufrowej jest znacznie niżej położony, w stosunku do cystern o innych przekrojach, np. okrągłym i eliptycznym, środek ciężkości – wynosi on ponad trzydzieści centymetrów.

Cysterny o przekroju kołowym stosowane są przede wszystkim do przewozu materiałów o małej gęstości. Cysterny o przekroju owalnym i kuferkowym są stosowane do zbiorników niskociśnieniowych. Przekrój zbiornika ma wpływ na stateczność ruchu i położenie środka masy pojazdu. Pod tym względem przekrój owalny i kuferkowy, pomimo wyższych kosztów wytwarzania, ma bardziej korzystne cechy niż kołowy, ponieważ przyczynia się do obniżenia wysokości środka masy pojazdu.

Niezależnie od rodzaju i kształtu cysterny – przewożony w niej materiał nie powinien wchodzić w reakcję ze zbiornikiem cysterny, uszczelnieniami, armaturą oraz osłoną ochronną. Ponadto nie powinien wpływać na wytrzymałość konstrukcji cysterny.

Podstawowe osprzęt cystern do przewozu paliw płynnych to:

zbiornik,

system napełniania i opróżniania,

układ wentylacji,

układ dystrybucyjno‑pomiarowy,

izolacja termiczna (jeżeli jest wymagana),

włazy zintegrowane z zaworami i czujnikami (pokrywy),

wyposażenie w osprzęt zapewniający bezpieczeństwo obsługi cysterny, np. barierki zabezpieczające przed upadkiem podczas obsługi włazów czy osprzętu zamontowanego na górze cysterny,

wyposażenie dodatkowe – w zależności od rodzaju przewożonego materiału.

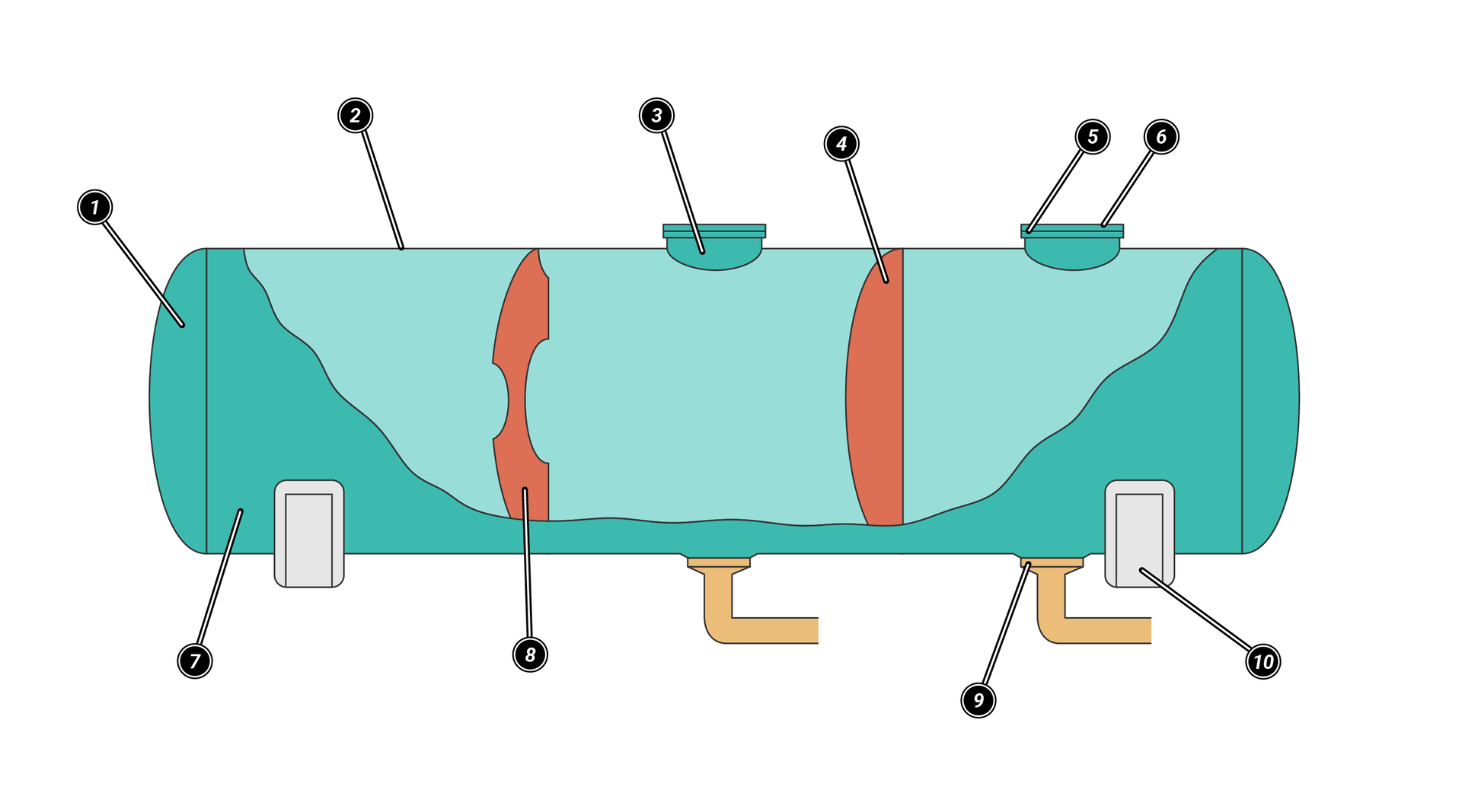

Zbiorniki wykonywane są zazwyczaj z grubościennej blachy ze stopu aluminium (występują też zbiorniki ze stali o wysokiej wytrzymałości zmęczeniowej) i podzielone są na kilka komór. Komory wyposażone są w zawory denne, zawory odprowadzania par i zawory oddechowe z bezpiecznikiem przeciwogniowym.

Rodzaje zaworów stosowanych w cysternach:

Zawór bezpieczeństwa to urządzenie sprężynowe uruchamiane automatycznie na skutek ciśnienia; jego zadaniem jest zabezpieczenie cysterny przed nadmiernym wzrostem ciśnienia wewnętrznego. Występują dwa główne typy zaworów bezpieczeństwa, stosowane na zbiornikach transportowych. Są to zawory wewnętrzne, które całkowicie chowają się w płaszczu zbiornika, oraz zawory pół‑wewnętrzne, które po zainstalowaniu nieznacznie wystają ponad płaszcz zbiornika. Do cystern i naczep stosuje się zawory bezpieczeństwa lub .

Zawór podciśnieniowy to urządzenie sprężynowe uruchamiane automatycznie na skutek ciśnienia; jego zadaniem jest zabezpieczenie cysterny przed nadmiernym spadkiem ciśnienia wewnętrznego.

Zawory przelewowe są nieodzownym elementem instalacji dystrybucyjnych cystern i naczep do transportu LPG wyposażonych w pompę. Zawór przelewowy zabezpiecza pompę przed wzrostem ciśnienia na jej tłoczeniu powyżej maksymalnej dopuszczalnej wartości. Najczęściej stosowanymi zaworami przelewowymi są urządzenia w rozmiarze do pompy , do pompy oraz do pompy .

Zawory denne instalowane są bezpośrednio w płaszczu zbiornika i realizują dwie funkcje – zaworu odcinającego oraz zaworu nadmiernego wypływu. Występują w wersji gwintowanej oraz w wersji kołnierzowej. Zawory w wersji kołnierzowej umożliwiają zastosowanie pomp kołnierzowych montowanych bezpośrednio na zaworze. Sterowanie zaworem może odbywać się ręcznie poprzez system składający się z cięgna i blokady oraz siłownikiem pneumatycznym.

Zawory zwrotne umożliwiają przepływ tylko w jednym kierunku, zamykając przepływ cieczy w kierunku przeciwnym. Instalowane są na rurociągach i zbiornikach stacjonarnych oraz transportowych. Atutem bezpieczeństwa zaworów zwrotnych stosowanych na zbiornikach transportowych jest specjalna konstrukcja gwarantująca zamknięcie się zaworu w czasie wypadku. Siła zewnętrzna działająca na elementy instalacji i zawór zawsze spowoduje zerwanie się korpusu w miejscu dokładnie do tego zaprojektowanym.

Zawory oddechowe przeznaczone są do zabezpieczania zbiorników z cieczami płynnymi, w szczególności z płynnymi węglowodorami. Umożliwiają one wyrównanie ciśnień pomiędzy atmosferą a wnętrzem zbiornika przez zespół grzybków (nadciśnieniowy i podciśnieniowy) oraz bezciśnieniowy bezpiecznik ogniowy. Zawory często są wyposażane w przerywacze płomienia. Są to urządzenia mające na celu wyeliminowanie możliwości przeniesienia płomienia do chronionej części urządzenia. Ze względu na charakter ochrony stosuje się przerywacze ognia przeciw deflagracji (tj. szerzeniu płomienia z szybkością poddźwiękową, bez wyrazistej fali ciśnienia) albo detonacji (buchanie płomienia podczas spalania antydetonacyjnego i związana z nim udarowa fala ciśnienia przebiegająca z szybkością naddźwiękową).

Cysternę montuje się na podwoziu naczepy tak, aby podczas transportu miała położenie lekko pochylone do tyłu (tylna część jest niżej). Zbiornik cysterny wewnątrz może być podzielony na kilka komór z systemem przelewu do kolejnej komory. Cysterny mogą być również podzielone na kilka oddzielnych komór, z których każda może zostać wypełniona innym płynem. Pozwala to przewozić kilka odmian paliwa w poszczególnych komorach jednej cysterny. W tym przypadku do każdej z komór powinien być dołączony wziernik lub wskaźnik do oceny ilości cieczy w komorze.

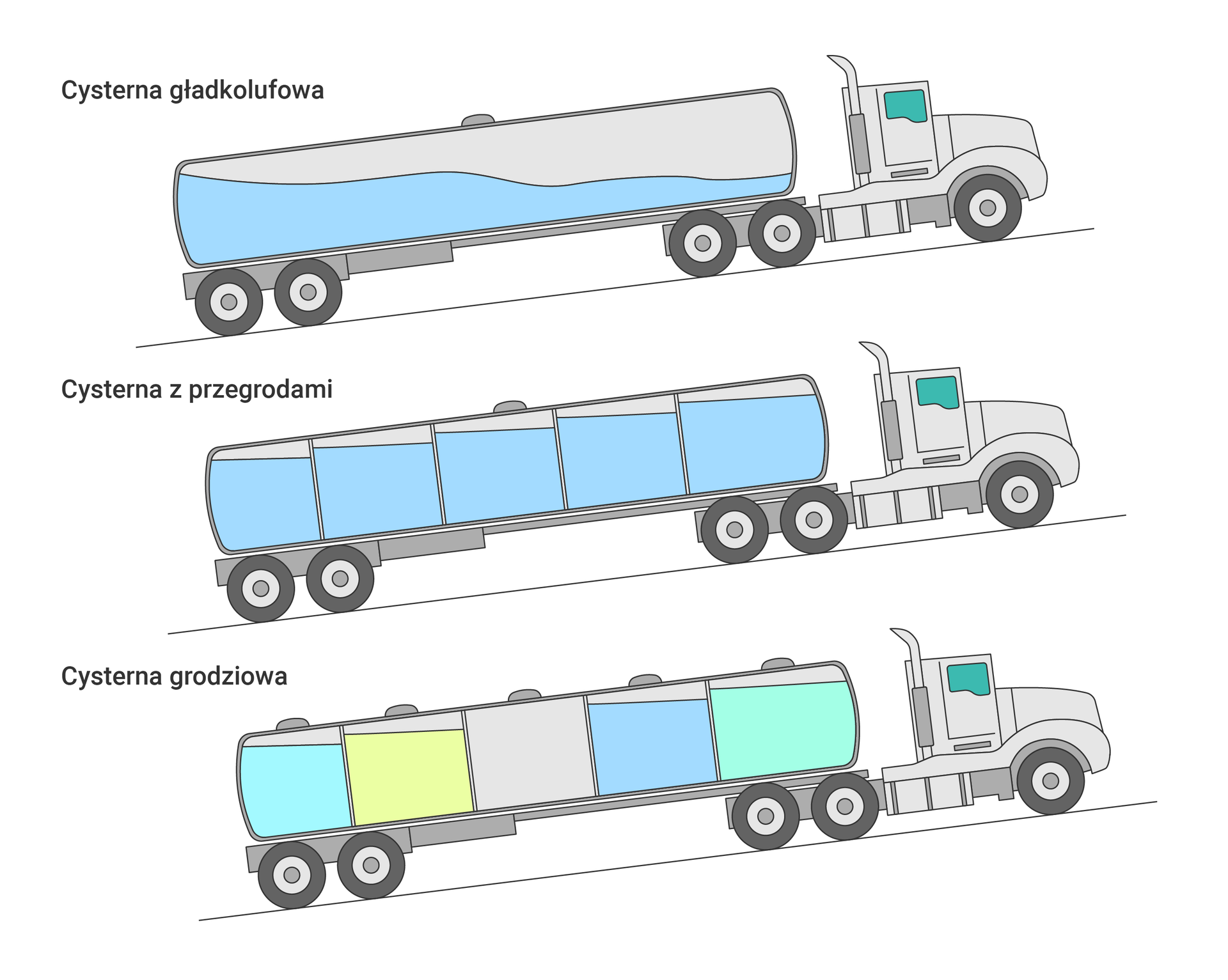

Istnieją trzy podstawowe konstrukcje cystern – grodziowe, przegrodowe i gładkolufowe – które wpływają na ruch ładunku płynnego, gdy ciężarówki są w ruchu:

Grodzie

Grodzie to solidne przegrody, które tworzą oddzielne, mniejsze przedziały magazynowe w cysternie. Chociaż taka konstrukcja znacznie zmniejsza ruch płynnego ładunku cysterny w przód i w tył, niewiele robi, aby zapobiec ruchowi cieczy na boki, co może narazić cysternę na ryzyko przewrócenia. Bardzo łatwo jest przeciążyć grodzie z przodu lub z tyłu, dlatego podczas ładowania lub rozładowywania cysterny z grodziami operatorzy powinni rozłożyć ładunek płynny tak równomiernie, jak to tylko możliwe. Niezastosowanie się do tego może spowodować niestabilne, niebezpieczne obciążenie.

Przegrody (falochrony)

Podobnie jak w przypadku grodzi przegrody są pochylonymi przegrodami (falochronami) z otworami, które spowalniają przepływ płynnego ładunku cysterny od przodu do tyłu. Podczas gdy przegrody pomagają zminimalizować wewnętrzny ruch cieczy i utrzymać je równomiernie rozłożone, ruch cieczy na boki może powodować przewrócenie się tego typu cystern na zakrętach.

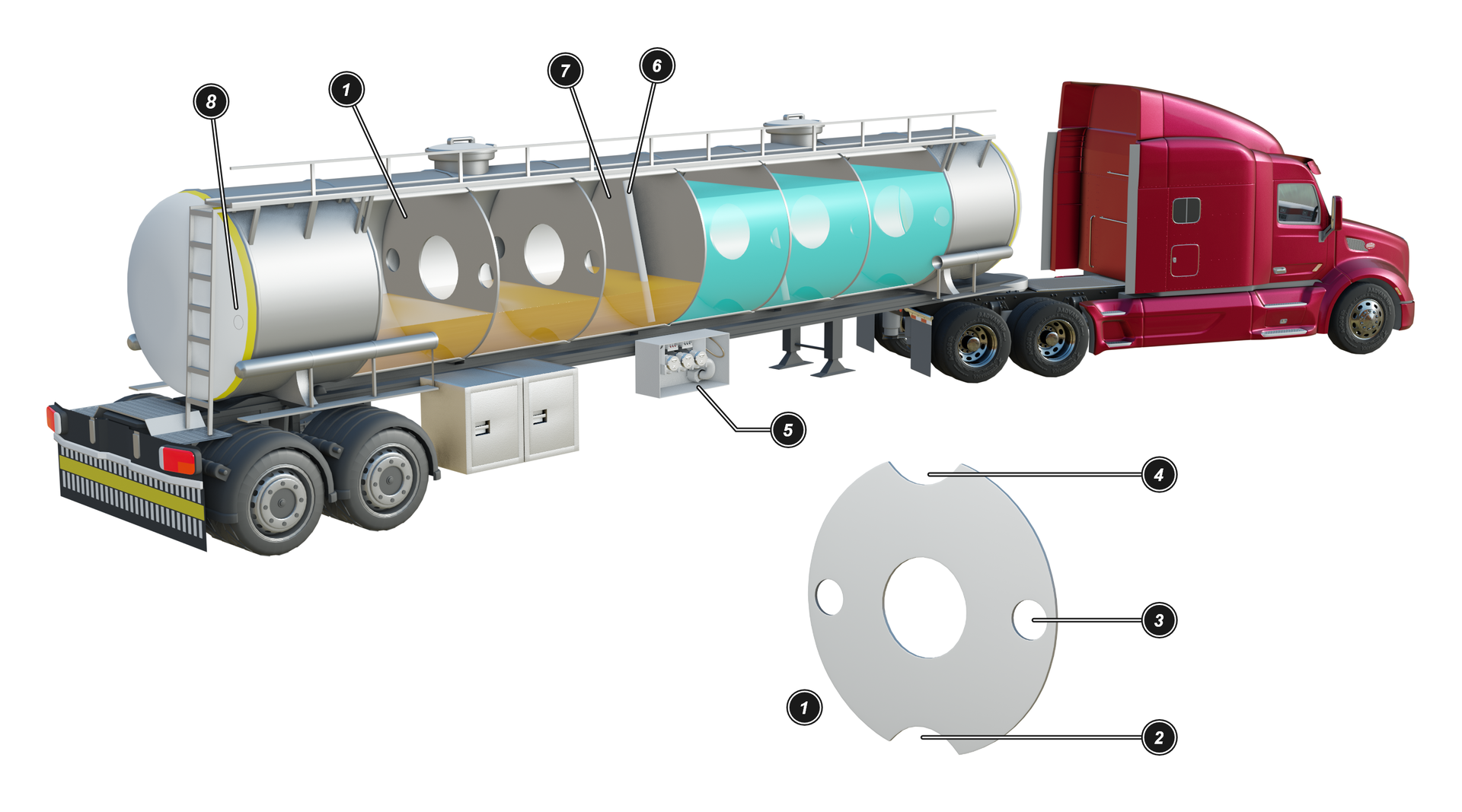

Funkcje bezpieczeństwa cystern

1 – przegroda (falochron),

2 – drenaż dla płynu na spodzie,

3 – drenaż boczny dla płynu,

4 – drenaż górny na opary,

5 – zawory bezpieczeństwa i połączenia szybkozłączne,

6 – wewnętrzne odzyskiwanie oparów,

7 – gródź stała,

8 – awaryjne wycięcia w dennicy zewnętrznej.

Cysterny gładkolufowe

Cysterny te mają jeden długi, gładki przedział wewnętrzny bez przegród i grodzi. Konstrukcja pozwala na dezynfekcję wnętrza do przewozu żywności. Brak grodzi lub przegród umożliwia swobodne rozlewanie się płynnego ładunku w częściowo napełnionych cysternach, popychając tym samym ciężarówkę w tym samym kierunku, w którym jedzie. Jeśli kierowca zmieni bieg lub przyspieszy zbyt szybko, ciecz pędzi na tył cysterny, spowalniając ją. Jeśli kierowca „złamie” pojazd zbyt ostro, ładunek uderzy w przód przyczepy, tworząc potencjalnie niebezpieczny „płynny skok”, który może spowodować poślizg pojazdu na skrzyżowaniu.

W przypadku oddzielnych komór każda z nich posiada właz z pokrywą i umieszczonym w niej zaworem oddechowym oraz bezpiecznikiem przeciwogniowym. Zawór oddechowy jest ważnym elementem każdej komory zbiornika, ponieważ jego zadaniem jest umożliwienie wyrównania ciśnienia wewnątrz zbiornika do ciśnienia atmosferycznego.

Cysterna jest wyposażona w instalację zamkniętego obiegu oparów paliwa oraz system zabezpieczający przed przepełnieniem, z czujnikami pneumatycznymi lub optoelektrycznymi. Szafy armaturowe osłaniające urządzenia pomiarowe oraz pompę są rozmieszczone z boków lub przy dennicy cysterny.

Cysterny powinny być zaprojektowane na ciśnienie obliczeniowe równe ciśnienia napełniania lub opróżniania, ale nie mniejsze niż ( bary) ciśnienia manometrycznego.

1 – dennica zewnętrzna,

2, 7 – płaszcz zbiornika,

3 – króciec włazu,

4 –przegroda (dennica wewnętrzna),

5 – właz,

6 – klapa włazu,

8 – falochron,

9 – zawór denny,

10 – podpory zbiornika.

Po rozładowaniu cysterny, w celu niedopuszczenia do zanieczyszczenia nowo przewożonego ładunku należy wyczyścić komory cysterny poprzez ich umycie w specjalnych myjniach. Procedury mycia powinny być dostosowane zarówno do wymagań wynikających z właściwości przewożonego ładunku, jak i stosowanych technologii oczyszczania zbiorników.

Procedura mycia jest zwykle ustalona na podstawie listu przewozowego wystawionego do ostatniego przewożonego produktu; list ten kierowca powinien okazać w myjni. Powinien także poinformować o właściwościach przewożonego ładunku, stanie zbiorników i armatury oraz ewentualnych resztkach znajdujących się w zbiornikach.

Kierowca przeprowadza kontrolę umytego pojazdu. Jeśli jej wynik jest pozytywny, następuje zaplombowanie zbiorników. Następnie kierowca uzyskuje „Certyfikat mycia”, w którym opisana jest procedura mycia z uwzględnieniem rodzaju i właściwości środków myjących, liczba umytych komór, nazwa i dane firmy myjącej, data i godzina.

Podczas napełniania, transportu i opróżniania cysterny obowiązują poniższe zasady:

Zbiorniki cystern, uszczelnienia, zawory, przegrody oraz osłony ochronne powinny być wykonane z materiałów nieulegających zniszczeniu w kontakcie z ropą naftową.

W komorach sąsiednich nie powinny być przewożone materiały, które mogą wchodzić w niebezpieczne reakcje z ropą naftową.

Do przewozu ropy naftowej mogą być użyte cysterny i pojazdy oznaczone zgodnie z wymogami. Dozwolony jest transport w cysternach zapewniający wyższy poziom bezpieczeństwa.

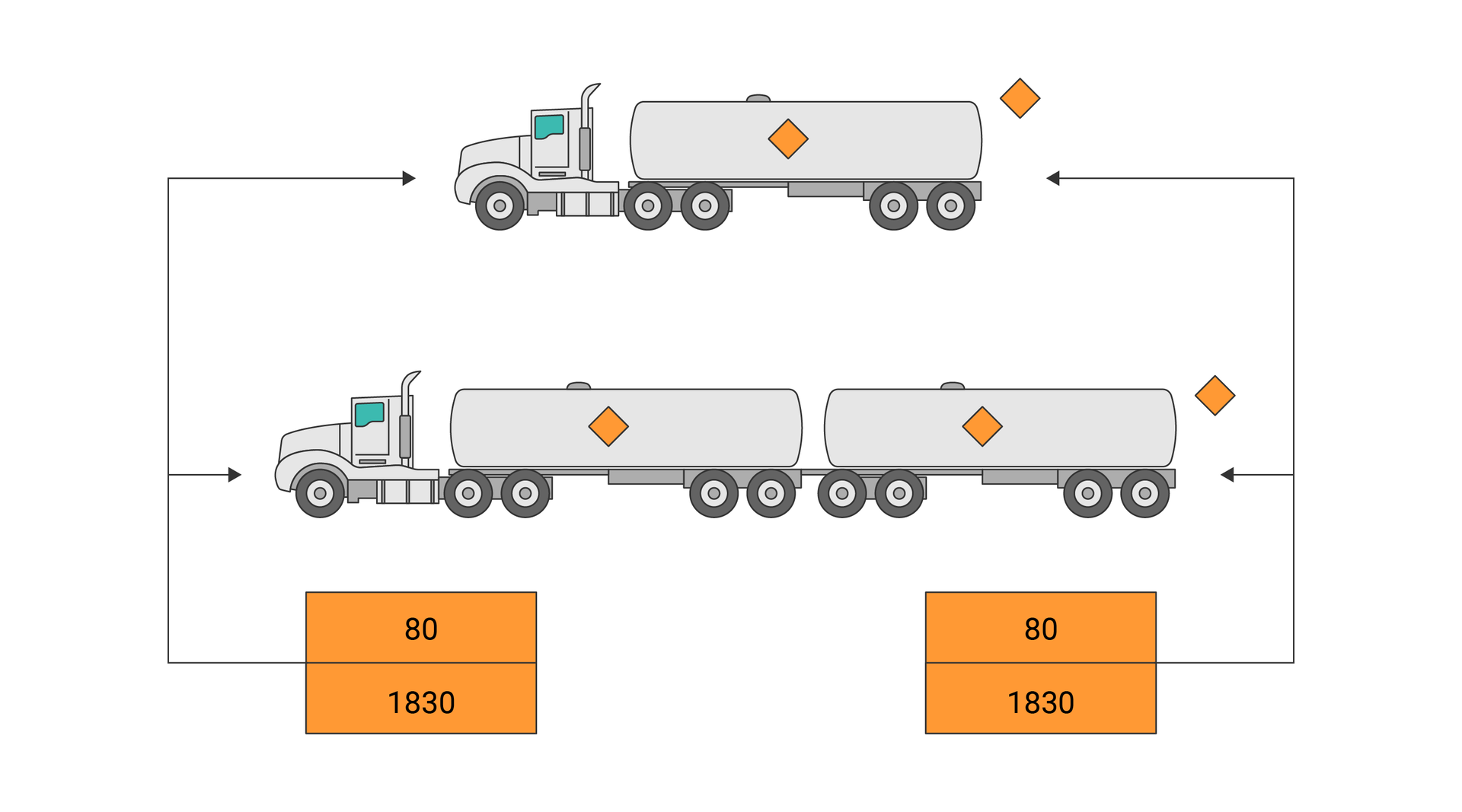

Jednostka transportowa (pojazd samochodowy bez przyczepy lub zespół pojazdów składający się z pojazdu samochodowego i dołączonej do niego przyczepy) załadowana ropą naftową może składać się co najwyżej z pojazdu samochodowego i jednej przyczepy.

W celu zachowania stateczności podczas jazdy cysterny niepodzielone (za pomocą przegród lub falochronów) na części (komory), o maksymalnej pojemności , nie powinny być napełnione w przedziale swojej pojemności.

Nie należy napełniać cystern, jeżeli sprawdzenie dokumentów oraz oględziny pojazdu i jego wyposażenia wskazują na to, że cysterna nie spełnia wymagań odpowiednich przepisów.

Rozładunek nie powinien się odbyć, jeżeli kontrola, o której mowa wyżej, ujawniła braki mogące mieć negatywny wpływ na bezpieczeństwo lub ochronę.

Podczas przewozu na zewnętrznej powierzchni cysterny nie powinny się znajdować pozostałości paliw.

Przed rozpoczęciem napełniania lub opróżniania cysterny należy zapewnić dobre połączenie elektryczne pomiędzy podwoziem pojazdu a ziemią. Punkt uziemiający powinien być wyraźnie oznakowany na zbiorniku.

W jednostce transportowej przewożącej ropę naftową nie mogą być przewożeni pasażerowie (poza załogą pojazdu).

Członkowie załogi powinni wiedzieć, jak stosować środki do gaszenia pożaru.

W czasie manipulowania ładunkiem zabronione jest palenie tytoniu zarówno w pobliżu, jak też wewnątrz pojazdu.

Przenośne urządzenia oświetleniowe znajdujące się na wyposażeniu pojazdu nie powinny zawierać powierzchni metalowych umożliwiających powstanie iskry krzesanej.

Używanie ogrzewaczy spalinowych w pojazdach podczas załadunku i rozładunku oraz w miejscach załadunku jest zabronione.

Silnik pojazdu nie powinien pracować podczas załadunku i rozładunku, z wyjątkiem przypadków, gdy uruchomienie silnika jest niezbędne do pracy pomp lub innych urządzeń zapewniających załadunek lub rozładunek pojazdu.

Załadowana cysterna nie może być pozostawiona na parkingu czy miejscu postojowym, jeżeli nie została zabezpieczona hamulcem postojowym. Przyczepy niewyposażone w układy hamulcowe powinny być unieruchomione przy użyciu co najmniej jednego klina pod koła.

Opróżnione, nieoczyszczone cysterny dopuszcza się do przewozu pod warunkiem, że są one zamknięte w taki sam sposób i szczelne w takim samym stopniu, jak w stanie napełnionym. Jeżeli nie można spełnić tego warunku, to powinny być przewożone z zachowaniem odpowiednich środków bezpieczeństwa do najbliższego miejsca, w którym można je oczyścić lub naprawić. Przewóz uznaje się za wystarczająco bezpieczny, jeżeli podjęte środki gwarantują poziom bezpieczeństwa równoważny poziomowi wymaganemu przepisami ADR oraz zapobiegają niekontrolowanemu uwolnieniu załadunku. W praktyce taki przewóz jest realizowany pod bezpośrednim nadzorem służb ratowniczych.

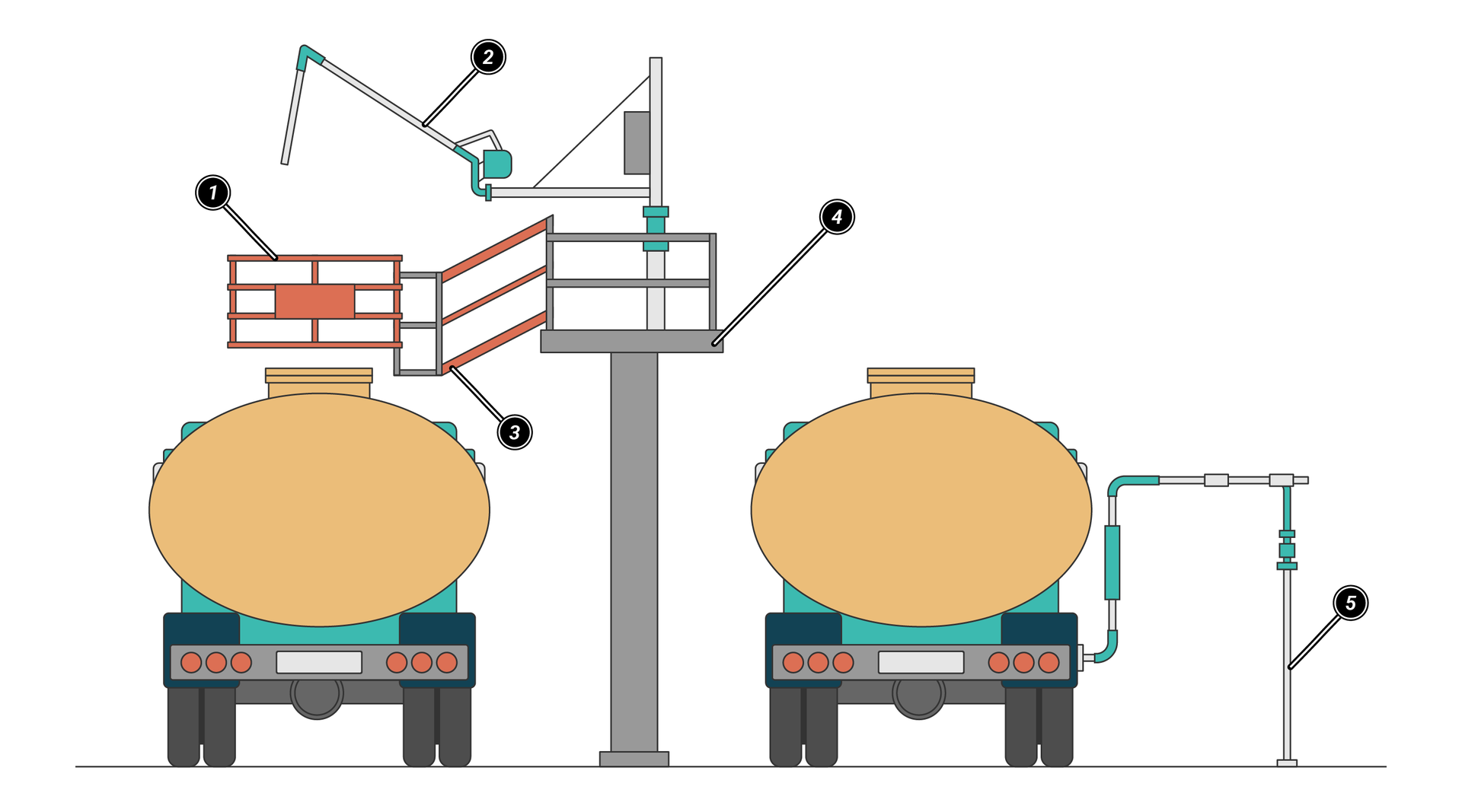

Systemy napełniania cystern

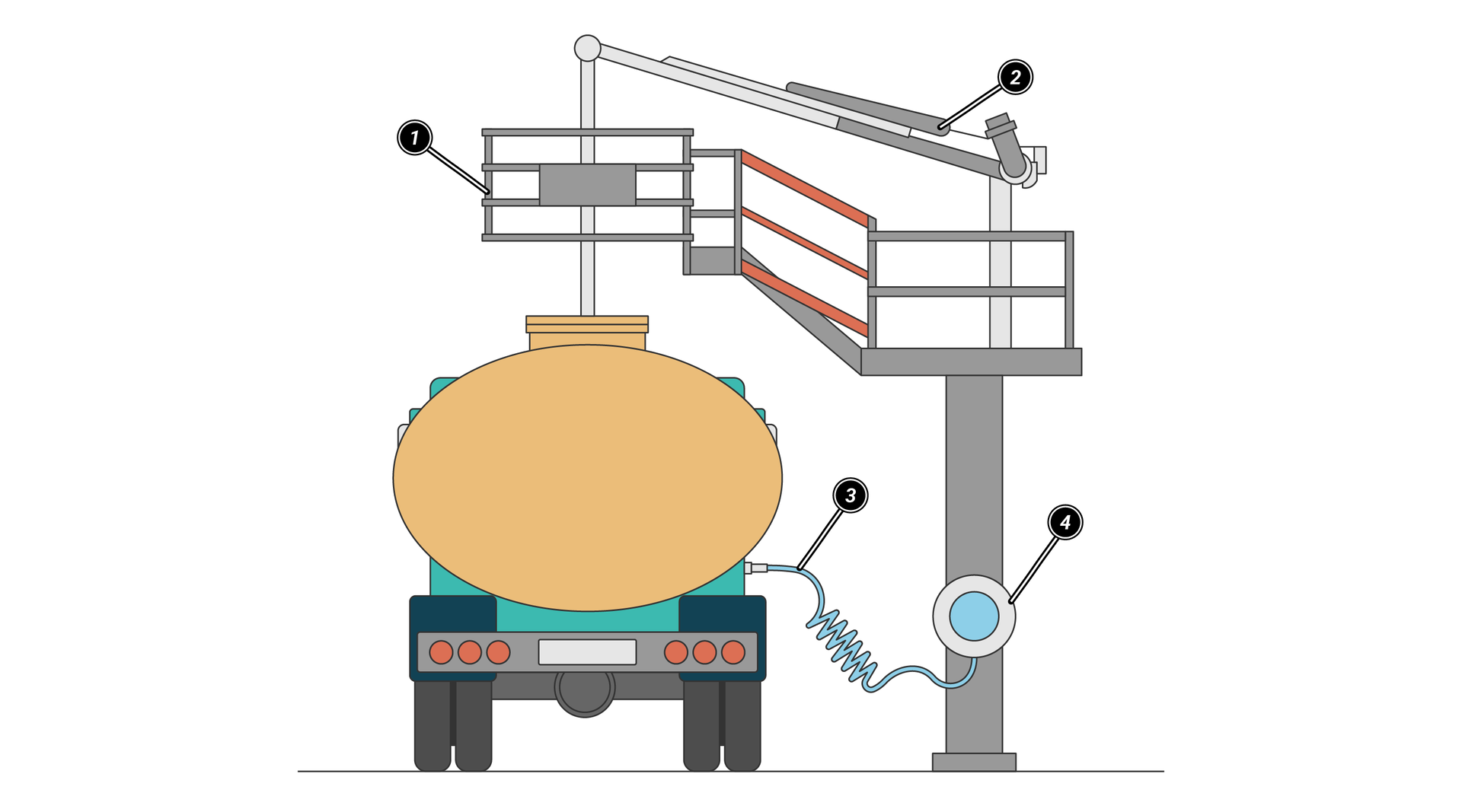

1 – barierka zabezpieczająca,

2 – ramię górnego napełniania,

3 – podest ruchomy,

4 – podest załadunkowy.

Nalewak dolnego napełniania cystern z połączniem szybkozłącznym:

5 – ramię dolnego napełniania.

Załadunek od góry jest najbardziej wydajną, najbezpieczniejszą i najbardziej opłacalną metodą załadunku/rozładunku w wielu sytuacjach. Prawidłowo zaprojektowany system ładowania od góry powinien mieć wystarczający zasięg poziomy umożliwiający dotarcie do najdalszego przedziału oraz wystarczający ruch pionowy i długość dla różnych wysokości pojazdu. Dzięki zastosowaniu różnych elementów systemy ładowania od góry mogą być wykorzystywane w procesie szczelnego napełniania i odzyskiwania oparów.

Zastosowanie systemu dolnego ramienia załadowczego umożliwia operatorowi pozostanie na ziemi, co zmniejsza prawdopodobieństwo wypadku, gdyż operator nie znajduje się na górze pojazdu. Połączenia są wykonywane szybciej, co skraca całkowity czas ładowania, a wiele przedziałów może być ładowanych jednocześnie. Dolne systemy ładowania powodują również mniejsze turbulencje w zbiorniku, co zmniejsza niebezpieczeństwo generowania elektryczności statycznej. Obciążenie dolne powoduje również powstawanie mniejszej ilości oparów mogących stanowić zagrożenie dla środowiska. Wyspy ładowane od dołu są prostsze i tańsze w budowie niż regały ładowane od góry. Niezależnie od tego, czy Twój projekt jest ładowany od góry, od dołu, czy dzięki specjalistycznym aplikacjom do ładowania, możesz zaufać SafeRack, że wykona zadanie poprawnie.

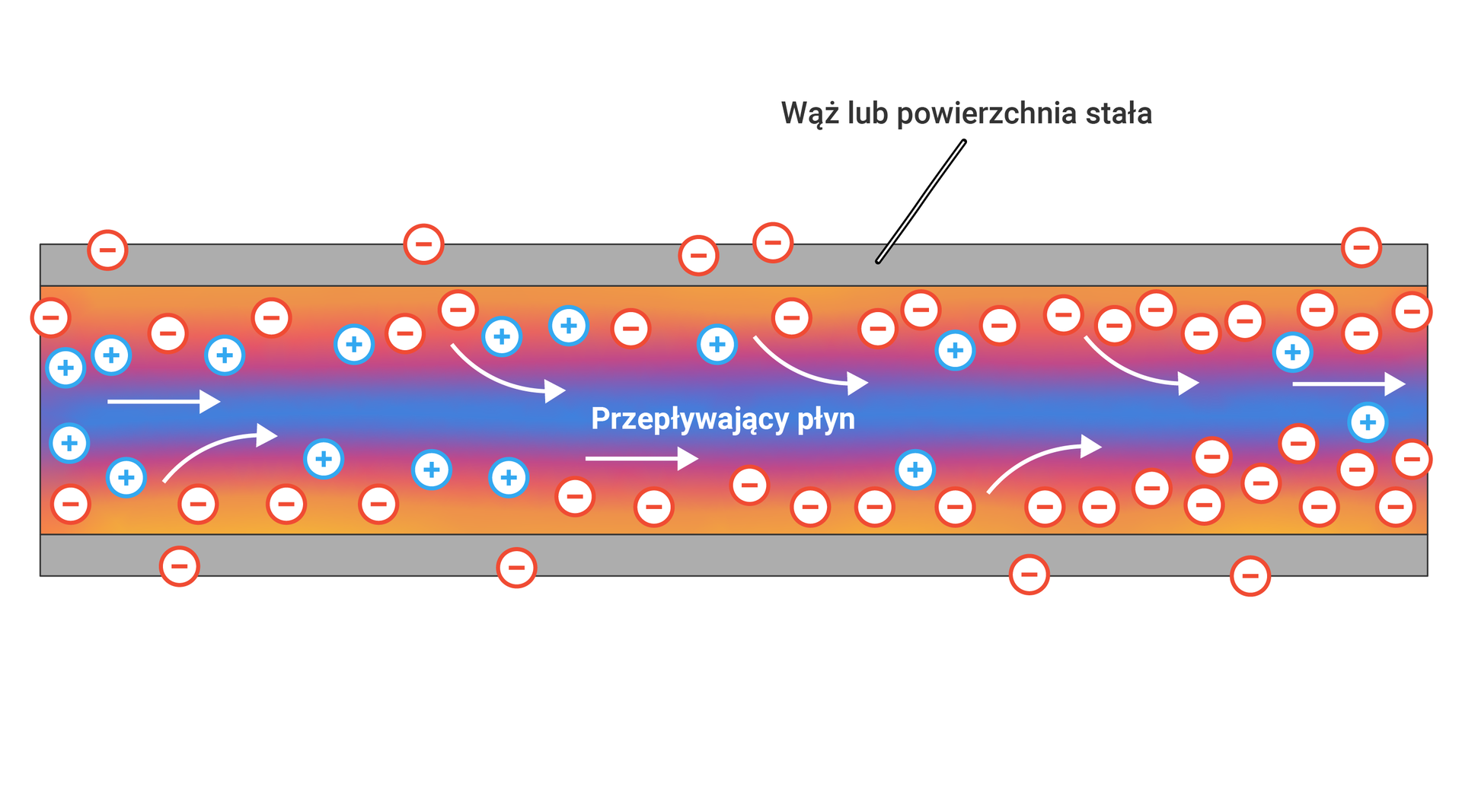

Podczas załadunku lub rozładunku cysterny ropa naftowa przemieszczająca się przez rury, górne i/lub dolne ramiona załadowcze powoduje powstanie elektryczności statycznej. Ponieważ może ona generować ładunek elektryczny wystarczający do zapalenia pary z ropy naftowej, odzyskiwanie oparów i uziemienie cysterny jest bardzo ważne. W zamkniętym systemie rozładunku opary są odzyskiwane z powrotem do zbiornika zawierającego ropę naftową i, koncentrując ją, czynią ją mieszanką zbyt bogatą do spalenia.

Elektryczność statyczna może również gromadzić się w ciągniku siodłowym podczas przewożenia paliwa w baku oraz oddziaływania na siebie różnych podzespołów dlatego ważne jest, aby była ona odpowiednio uziemiona, co ma zapobiec zapłonowi. System uziemienia łączy ciężarówkę z podłożem (dlaczego nazywają to uziemieniem), a każdy ładunek jest przenoszony na podłoże, rozpraszając wszelkie nagromadzone ładunki elektryczne.

1 – pomost roboczy,

2 – ramię ładujące,

3 – połączenie uziemiające,

4 – stacja uziemiająca.

Gdy ropa naftowa przepływa przez rurociąg przy wysokim natężeniu przepływu, jak to zwykle ma miejsce w przypadku załadunku i rozładunku cieczy z ciężarówek i pociągów, ładunek elektrostatyczny przepływającego produktu generuje elektryczność statyczną.

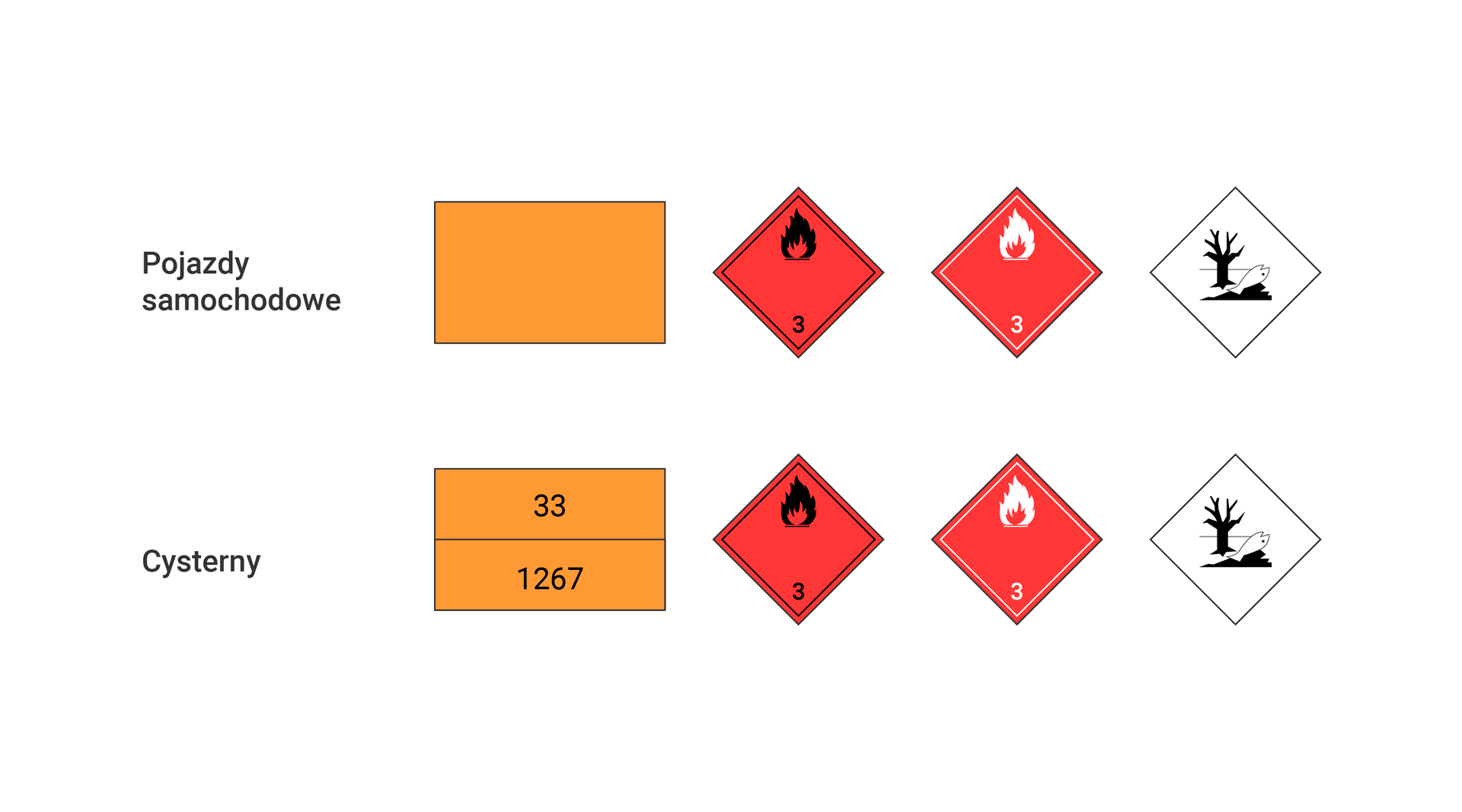

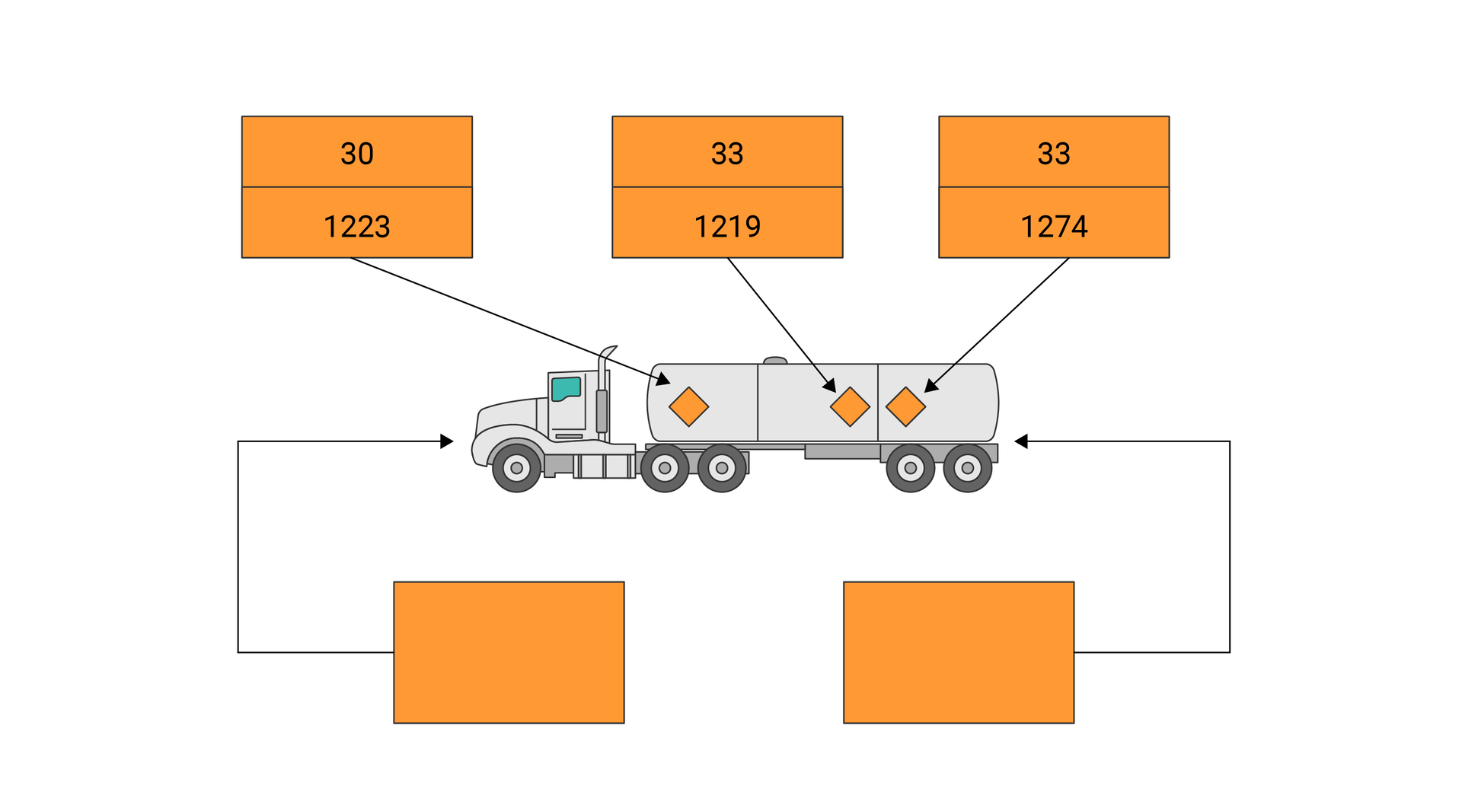

Oznakowanie jednostki transportowej

Prawidłowe oznakowanie jednostki transportowej przewożącej ropę naftową składa się z tablic w kolorze pomarańczowym i nalepek ostrzegawczych. Przyjęty sposób oznakowania pojazdów przewożących towary niebezpieczne ma na celu:

informowanie innych uczestników ruchu drogowego o istniejącym zagrożeniu oraz

informowanie służb ratowniczych podejmujących działania na miejscu zdarzenia z udziałem towarów niebezpiecznych.

Jednostka transportowa przewożąca towary niebezpieczne powinna być zaopatrzona w dwie prostokątne tablice odblaskowe w kolorze pomarańczowym – gładkie lub z numerami.

Numery (liczby) umieszczone na tablicach oznaczają: numer w górnej części to numer rozpoznawczy zagrożenia, a w dolnej części – numer UN paliwa płynnego. Paliwom płynnym przypisane są dwa numery rozpoznawcze zagrożenia:

– materiał ciekły zapalny (temperatura zapłonu od do włącznie),

– materiał ciekły łatwo zapalny (temperatura zapłonu niższa niż ).

Jednostki transportowe przewożące tylko jeden rodzaj paliwa (ropę naftową) oznacza się, umieszczając z jej przodu i tyłu pomarańczowe tablice z numerami zagrożenia i numerem UN towaru niebezpiecznego.

Tablice i nalepki powinny być dobrze widoczne, odporne na warunki atmosferyczne, numery i symbole nieścieralne; podczas przewozu powinny pozostawać na swoich miejscach, niezależnie od pozycji, w której znajduje się pojazd, oraz być czytelne po piętnastominutowym przebywaniu w ogniu.

Transport drogowy gazu ziemnego

LNG

Naturalny gaz ziemny w postaci skroplonej jest paliwem czystym, bardzo wygodnym w stosowaniu. LNG ze względu na cenę i wiążące się z tym koszty eksploatacji oraz wysoką efektywność energetyczną (zamiana gazu na energię cieplną i elektryczną) znacząco wpływa na rozwój rynku gazu w Polsce i na świecie.

Po oczyszczeniu i spełnieniu wymagań jakościowych gaz ziemny zostaje skroplony i w stanie ciekłym, w temperaturze ok. , jest przygotowany do magazynowania i transportu. Po skropleniu gaz (LNG) transportowany jest metanowcami do miejsca przeznaczenia.

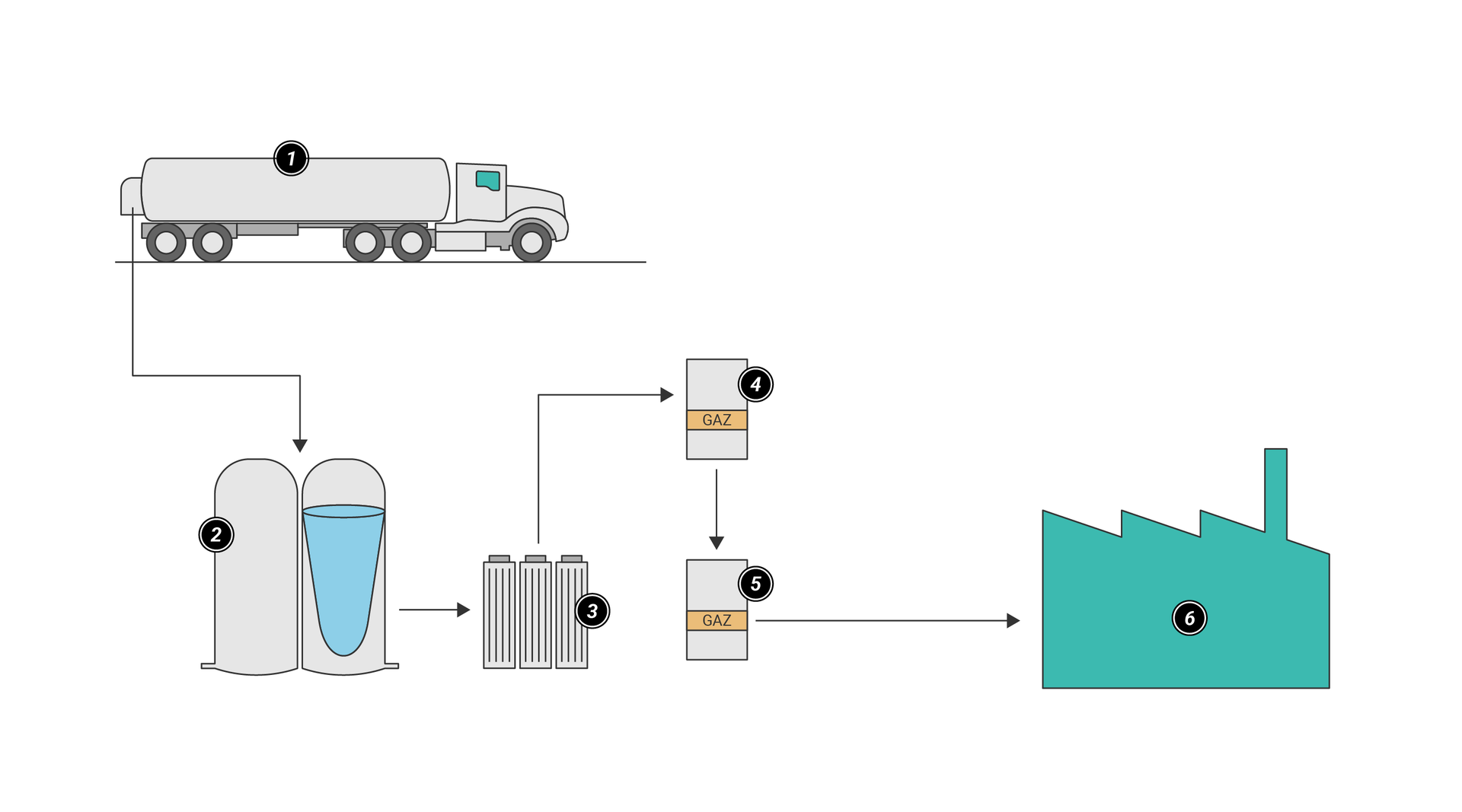

Podstawowo infrastruktura przemysłowa LNG składa się z:

instalacji do skraplania gazu,

terminalu załadunkowego,

tankowców (metanowców),

terminalu rozładunkowego.

W terminalu rozładunkowym następuje regazyfikacja do stanu lotnego gazu, ponadto LNG jest dodatkowo magazynowany w specjalnie do tego przeznaczonych zbiornikach magazynowych..

Pracę terminalu rozładunkowego podzielić można na trzy podstawowe etapy:

etap rozładunku – to okres, kiedy metanowiec jest zacumowany w części portowej terminalu odbiorczego i jest połączony ze zbiornikiem magazynowym oraz rurociągiem rozładunkowym. Pompy zlokalizowane na metanowcu przepompowują w tym czasie LNG ze zbiorników tankowców do zbiorników magazynowych,

etap magazynowania – odnosi się jedynie do różnego typu zbiorników magazynowych. Powinny być one skonstruowane w ten sposób, aby zapewnić bezpieczne magazynowanie LNG w kriogenicznym zakresie temperatur,

etap regazyfikacji – polega na ogrzaniu LNG w wymiennikach ciepła (odparowywaczach) w celu przekształcenia LNG w fazę gazową o parametrach zgodnych z przepisami, umożliwiających dalszy transport gazu.

1 – cysterna kriogeniczna,

2 – zbiorniki kriogeniczne,

3 – parownice,

4 – stacja redukcyjno‑pomiarowa,

5 – kotłownia, nawanialnia,

6 – kotłownia fabryki.

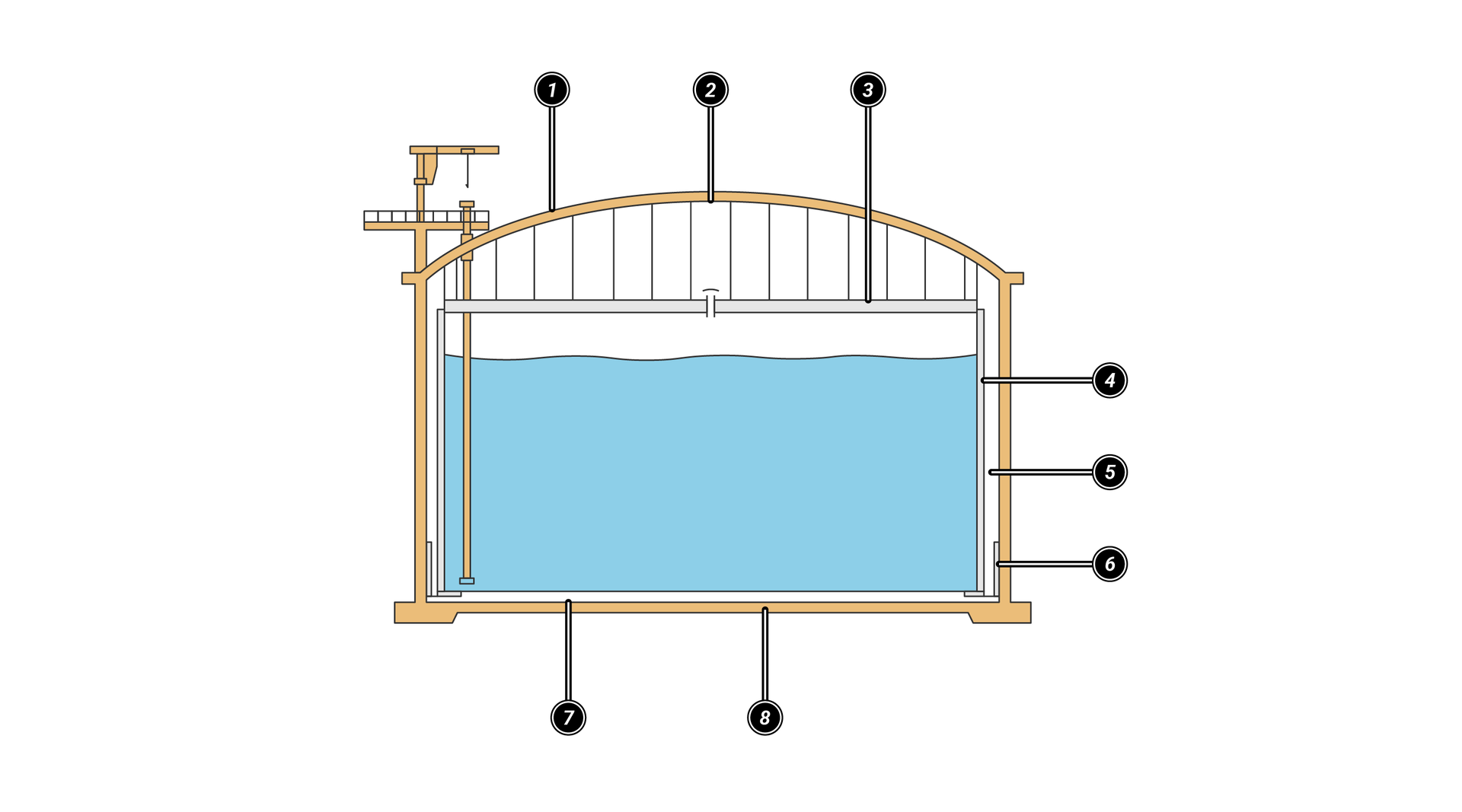

Magazynowanie LNG konieczne jest zarówno na etapie jego załadunku, jak i rozładunku. Ze względu na bardzo niską temperaturę (rzędu ) zbiorniki służące do magazynowania gazu ziemnego w postaci skroplonej dzielimy na:

zbiorniki naziemne,

zbiorniki częściowo w gruncie,

zbiorniki podziemne.

Najczęściej znalazły zastosowanie zbiorniki:

stalowy bez zewnętrznej obudowy ochronnej SCT (single containment tank) – zewnętrzny płaszcz zbiornika wykonany jest ze stali węglowej, zaś wewnętrzny – ze stali niklowej, która nie zmienia swoich własności w niskich temperaturach; zbiornik umieszczony jest w specjalnym wykopie, na wypadek wycieku gazu skroplonego;

stalowy z dodatkowym betonowym płaszczem ochronnym DCT (ang. double containment tank) – konstrukcję tę można scharakteryzować krótko jako klasyczny zbiornik SCT otoczony specjalną, otwartą od góry obudową, wykonaną ze sprężonego betonu, która ma zapewnić bezpieczne składowanie gazu skroplonego, na wypadek awarii zbiornika wewnętrznego;

stalowy z zewnętrznym (szczelnym) płaszczem betonowym FCT (ang. full containment tank) – konstrukcja tego typu zbiornika podobna jest do dwóch poprzednich, z tą różnicą, że konstrukcja zbiornika zewnętrznego to korpus i dach w formie kopuły, wykonane ze wstępnie sprężonego betonu.

1 – połać dachowa betonowa,

2 – konstrukcja stalowa,

3 – podwieszana pokrywa zbiornika wewnętrznego,

4 – zbiornik wewnętrzny (stal stopowa niklu),

5 – izolacja termiczna wykonana z perlitu,

6 – konstrukcja zbiornika zewnętrznego z betonu sprężonego,

7 – izolacja termiczna wykonana z pianki szklanej,

8 – dno zbiornika zewnętrznego z przewodami grzewczymi.

Do zalet transportu drogowego skroplonego gazu ziemnego należy zaliczyć dostępność floty transportowej oraz powszechność usług, co przekłada się na niższy koszt operacyjny w przypadku stosunkowo niewielkich odległości – do . Wadą transportu drogowego LNG jest jednak podwyższony koszt eksploatacyjny w przypadku transportu na dłuższe dystanse oraz powiązanie jego kosztu całkowitego z cenami pali.

Alternatywą może być transport kolejowy skroplonego gazu ziemnego oraz jego infrastrukturalny jako forma transportu tego surowca na dalekie, międzynarodowe dystanse.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Pompy śrubowePompy śrubowe

Transport ropy naftowej i gazu ziemnegoTransport ropy naftowej i gazu ziemnego