E‑book do e‑materiału Urządzenia stosowane do transportu kopalin w eksploatacji otworowej

GIW.01 Eksploatacja otworowa złóż – Górnik eksploatacji otworowej 811301, technik górnictwa otworowego 311702

Sposoby transportu ropy naftowej i gazu ziemnego

E‑BOOK

Spis treści

Sposoby transportu ropy naftowej i gazu ziemnegoSposoby transportu ropy naftowej i gazu ziemnego

Transport lądowy drogowyTransport lądowy drogowy

Transport lądowy i podmorski rurociągamiTransport lądowy i podmorski rurociągami

Transporty lądowy rurociągami ropy naftowej i gazu ziemnegoTransporty lądowy rurociągami ropy naftowej i gazu ziemnego

Transporty morski rurociągami ropy naftowej i gazu ziemnegoTransporty morski rurociągami ropy naftowej i gazu ziemnego

Transport morski zbiornikowcamiTransport morski zbiornikowcami

Netografia i bibliografiaNetografia i bibliografia

Transport lądowy i podmorski rurociągami

Transport lądowy rurociągami ropy naftowej i gazu ziemnego

Na terenach lądowych najbardziej opłacalny ekonomicznie jest transport rurociągowy. Rurociągi ropy naftowej są wykonane ze stalowych rur lub polietylenowych (PE); jeśli tylko jest to możliwe, budowane są na powierzchni ziemi. Ropa naftowa jest utrzymywana w ruchu przez system stacji pomp budowanych wzdłuż rurociągu.

Transport rurociągowy polega na tłoczeniu pod wysokim ciśnieniem (kilku ) ropy naftowej od stacji nadania do stacji odbioru lub/i rozdziału.

Rurociągiem dalekosiężnym, zwanym dalej rurociągiem, nazywamy rurociąg łączący wydzielone obiekty nadania, odbioru lub/i rozdziału ropy naftowej lub produktów naftowych biegnący w terenie niewydzielonym i służący do transportu ropy naftowej lub produktów naftowych z wyjątkiem rurociągów w obrębie granic baz paliw na terenie portów, lotnisk, stacji kolejowych i innych zamkniętych zakładów.

Zdolność przepustowa rurociągu zależy od jego średnicy i ciśnienia przy założonych innych parametrach, takich jak np. rodzaj tłoczonego medium.

Na terenie powierzchni zlokalizowane są elementy infrastruktury rurociągów, takie jak:

Obiekty i instalacje technologiczne:

rozdzielnia wejściowa z komorą przyjęcia czyszczaka,

zespół filtrów,

pompownia główna z zaworami regulacyjnymi,

rozdzielnia wyjściowa z komorą nadania czyszczaka,

zbiornik przecieków z instalacją.

Obiekty i instalacje pomocnicze:

instalacja wodociągowa i kanalizacyjna,

kanalizacja deszczowo‑przemysłowa (ewentualnie z oczyszczalnią),

urządzenia i instalacje elektroenergetyczne, łączności, automatyki i sterowania,

zbiorniki i sieć przeciwpożarowa.

Obiektami związanymi z rurociągami dalekosiężnymi są:

rozdzielnie technologiczne (niekoniecznie zlokalizowane na wydzielonym terenie stacji czy baz magazynowych),

urządzenia inżynierskie (przejścia przez przeszkody naturalne i sztuczne),

instalacje i obiekty elektrochemicznej ochrony rurociągów przed korozją,

linie, sieci i urządzenia elektroenergetyczne do zasilania stacji pomp, baz, stacji zasuw, stacji ochrony katodowej oraz linii sieci i urządzenia do sterowania tymi obiektami,

linie, sieci i urządzenia łączności oraz systemy telemechaniki.

Rurociągi można budować nawet pod morzem, jest to jednak bardzo wymagający ekonomicznie i technicznie proces, ryzykowny ekologicznie, dlatego ropa naftowa jest na ogół transportowana morzem przez tankowce. Załadunek odbywa się na FPSO, platformach eksploatacyjnych lub przy bojach przeładunkowych, a rozładunek tankowców – w terminalach naftowych.

Obok rurociągów (służących do transportu ropy naftowej z szybów i zbiorników) oraz magistrali naftowych (służących do przesyłania ropy na większe odległości do rafinerii znajdujących się w pobliżu wielkich obszarów konsumpcji ropy i jej produktów) istnieją rurociągi przeznaczone do transportu finalnych produktów przetwórstwa ropy, które łączą rafinerie z ośrodkami dystrybucji.

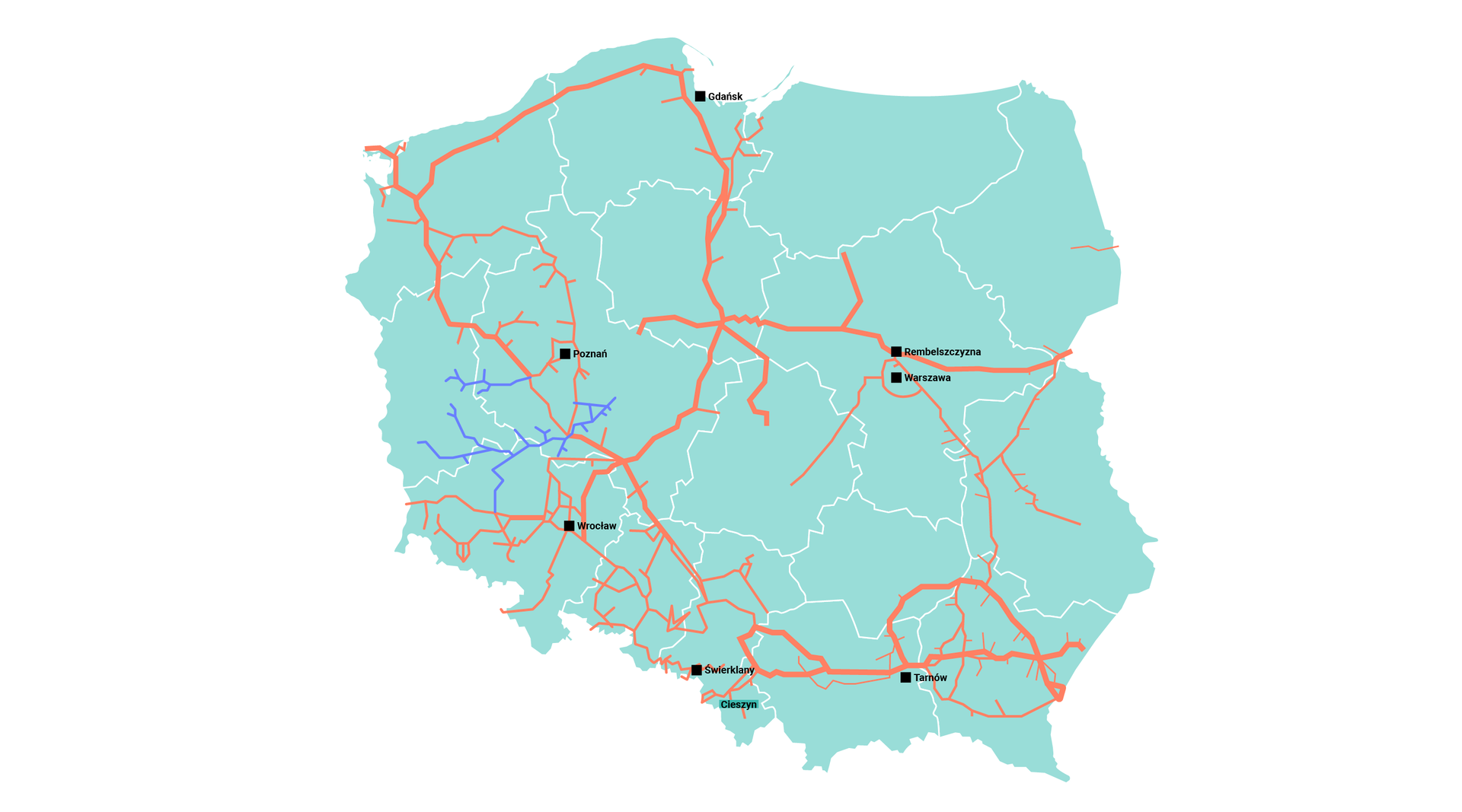

Gaz ziemny ze złóż dociera do użytkowników złożonymi systemami gazociągów. Wydobywany jest z odwiertów pod wysokim ciśnieniem i, po wcześniejszym oczyszczeniu z kondensatu, najpierw trafia do wewnętrznych gazociągów kopalni łączących się w kolektory zbiorcze.

W ten sposób gaz ziemny doprowadza się kolektorami do instalacji oczyszczania i osuszania z gazoliny, dwutlenku węgla oraz siarkowodoru. Instalacje te umożliwiają właściwe przygotowanie gazu do transportu gazociągami dalekosiężnymi, które nazywają się magistralnymi. Przed wprowadzeniem gazu do gazociągów niezbędne jest dodatkowe sprężenie go do oczekiwanego ciśnienia. Wówczas w powiązaniu z instalacjami oczyszczania pracuje stacja sprężarek.

Gazociągiem magistralnym oraz jego odgałęzieniami gaz płynie do stacji rozdzielczych. Kolejno kierowany jest on do stacji dystrybucyjnych, które zasilają zakłady przemysłowe, miasta i osiedla. Odgałęzienia, razem z tak zwanymi gazociągami pierścieniowymi, które otaczają miasta, a także rozdzielnie zaliczane są również do gazociągów magistralnych, podobnie jak instalacje oczyszczania, punkty węzłowe, stacje sprężenia na trasie, stacje pomiarowe, urządzenia łączności dyspozytorskiej oraz tzw. liniowa część gazociągu magistralnego wraz ze znajdującymi się na niej urządzeniami (tzw. przejścia pod torami kolejowymi, drogami kołowymi, kanałami, rzekami bądź przekroczenia rzek, kanałów i separatory czy odwadniacze). W centralnych sterownikach gazociągów magistralnych coraz częściej znajdują zastosowanie maszyny cyfrowe, które przy pomocy nowoczesnych automatycznych urządzeń zdalnie sterują pracą zespołów sprężarek w przetłoczeniach. Gazociągi magistralne z przetłoczeniami i innymi urządzeniami, które są niezbędne do eksploatacji, budowane są w różnych krajach z zastosowaniem bardzo odmiennych rozwiązań aparaturowych i konstrukcyjnych, zawsze jednak mają takie same charakterystyczne elementy.

Klasyfikacja gazociągów ze względu na obszary występowania:

krajowe,

międzynarodowe,

międzykontynentalne.

Polska klasyfikacja gazociągów ze względu na maksymalne ciśnienie robocze:

gazociągi niskiego ciśnienia do włącznie,

gazociągi średniego ciśnienia powyżej do włącznie,

gazociągi podwyższonego średniego ciśnienia powyżej do włącznie,

gazociągi wysokiego ciśnienia powyżej .

Polska klasyfikacja gazociągów ze względu na stosowane materiały:

gazociągi stalowe,

gazociągi z polietylenu.

Podstawowymi materiałami stosowanymi do budowy gazociągów są:

rury stalowe bez szwu, walcowane na gorąco, ogólnego zastosowania,

rury stalowe ze szwem przewodowe,

rury polietylenowe,

rury nylonowe z poliamidu.

Wyżej wymienione materiały mają następujące zastosowanie:

rury stalowe przeznaczone są dla wszystkich gazociągów, niezależnie od ich funkcji i ciśnienia,

rury polietylenowe przeznaczone są tylko dla tych gazociągów, w których ciśnienie nie przekracza ciśnienia roboczego ,

rury nylonowe przeznaczone są dla wszystkich gazociągów, niezależnie od ich funkcji i ciśnienia, ale ze względu na wysoką cenę i konieczność importu – ich zastosowanie ograniczone jest do budowy gazociągów wysokociśnieniowych.

Technologia łączenia przewodów przeznaczonych do budowy gazociągów jest różna dla każdego z wymienionych wyżej materiałów. Podstawową metodą połączeń dla gazociągów stalowych jest spawanie i łączenie kołnierzowe.

Dla polietylenu zalecanym sposobem połączeń jest zgrzewanie doczołowe i elektrooporowe, przy konieczności zastosowania połączeń rozłącznych – połączenie kołnierzowe. Nylon 11 łączy się metodą klejenia, ale przy konieczności zastosowania połączeń rozłącznych – stosuje się połączenie kołnierzowe. Wszystkie te materiały mogą ze sobą wzajemnie współpracować, a możliwe jest to poprzez zastosowanie kształtek przejściowych.

Rury wykonane z tworzyw sztucznych: polietylenu - PE 80 i PE 100 oraz poliamidu - PA11 – są powszechnie stosowane do budowy gazociągów niskiego i średniego ciśnienia. Nadają się do rozprowadzania gazu ziemnego i propanowego. Są elastyczne, dzięki czemu przewody o mniejszych średnicach mogą być dostarczane na budowę w postaci zwojów. Mają ponadto wiele cennych zalet, takich jak: gładkość powierzchni, odporność na korozję, lekkość, łatwość montażu i stosunkowo niski koszt.

Gazociąg prosty na całej swojej długości ma taką samą średnicę, nie posiada ani odgałęzień do odbiorców przy trasie, ani też nie jest zasilany dodatkowymi strumieniami gazu z innych złóż. Dlatego też objętościowe natężenie przepływu gazu praktycznie jest niezmienne na całej długości gazociągu. Gazociągi proste zazwyczaj mają niewielką zdolność przepustową i pracują bez przetłoczni.

Gazociągi z „nitkami” równoległymi budowane są celem zwiększenia zdolności przepustowej oraz pewności pracy systemu. Występują dwa typy tego rodzaju gazociągów:

z równoległymi nitkami na całej trasie,

z równoległymi nitkami tylko na niektórych odcinkach gazociągu.

Gazociągi pierścieniowe budowane są w obrębie dużych miast. Gwarantują one równomierne i niezawodne zasilenie gazem. Jednocześnie gazociągi te stanowią swoistą pojemność magazynową, gdzie akumulowany jest gaz dostarczany ze złóż odpowiednimi gazociągami liniowymi.

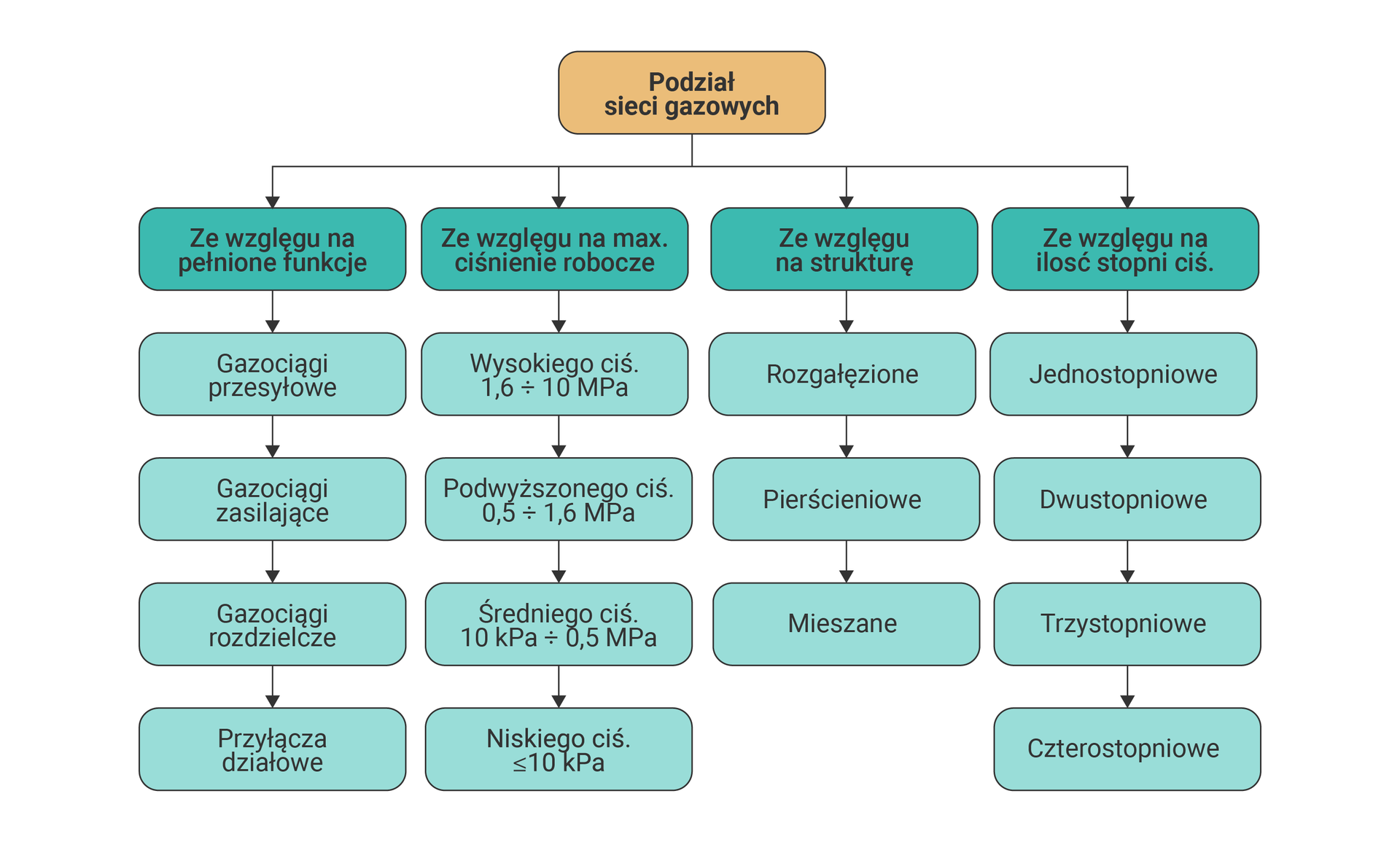

Sieci gazowe ze względu na pełnione funkcje dzielą się na:

gazociągi przesyłowe służące do przesyłania gazu pod wysokim ciśnieniem z rejonu jego pozyskiwania do rejonu odbioru; sieć gazowa przesyłowa jest budowana na ciśnienia nominalne lub , starsze gazociągi przesyłowe były budowane także na niższe ciśnienia: ; ; ;

gazociągi zasilające rozprowadzające gaz do rejonu zasilania;

gazociągi rozdzielcze (dystrybucyjne) służące do rozprowadzania gazu pod ciśnieniem średnim i/lub niskim w celu zasilenia poszczególnych części rejonowego lub miejskiego systemu gazyfikacji;

przyłącze gazowe stanowiące odcinek przewodu zawarty między trójnikiem odgałęźnym gazociągu rozdzielczego a kurkiem głównym instalacji gazowej.

Sieci gazowe ze względu na strukturę:

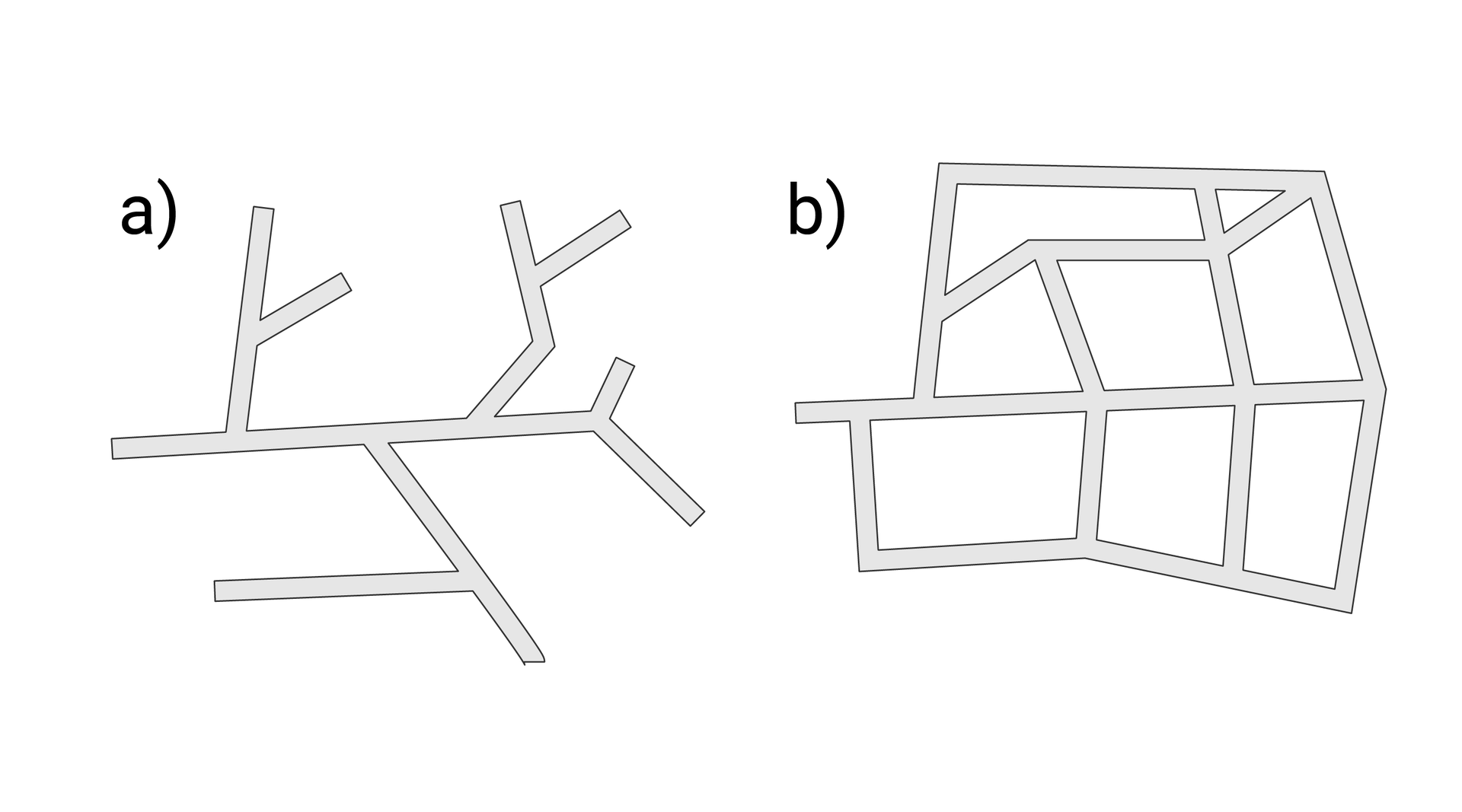

Sieć rozgałęziona charakteryzuje się tym, że gaz dopływa do poszczególnych punktów tylko z jednej strony (rys. a). Aby odciąć dopływ gazu, wystarczy jeden element odcinający.

Sieć pierścieniowa charakteryzuje się tym, że gaz dopływa do każdego punktu z dwóch stron (rys. b). Odcięcie dopływu gazu wymaga dwóch elementów odcinających.

Sieć mieszana składa się z elementów pierścieniowych i rozgałęzionych.

a) rozgałęzionej,

b) pierścieniowej.

Te trzy rodzaje sieci mogą występować w układach niskiego, średniego i wysokiego ciśnienia.

Transport morski rurociągami ropy naftowej i gazu ziemnego

Obserwuje się również postęp w budowie rurociągów podwodnych. Ciągły wzrost popytu na ropę naftową czy gaz ziemny i wiążąca się z nim ustawiczna rozbudowa sieci rurociągów naftowych i gazociągów coraz częściej narzuca konieczność prowadzenia rurociągu pod lub nad przeszkodą wodną. Przecięcie tych przeszkód przez rurociągi magistralne najczęściej rozwiązuje się przez budowę podwodnego przejścia. Chociaż długość tych przejść w porównaniu do rurociągu magistralnego jest znikoma, to jednak stwarzają one najpoważniejsze problemy montażowe i eksploatacyjne. Problemy te rozwiązywane są dzięki odpowiedniemu sprzętowi i zastosowaniu właściwych metod prowadzenia robót. Rurociągi podwodne budowane są z nowych gatunków stali, z aluminium i tworzyw sztucznych. Stosuje się sposoby izolowania i zabezpieczenia odcinków rur, które biegną pod wodą. Wprowadzane są coraz to nowe maszyny ułatwiające zagłębienie tych rurociągów oraz kopanie podwodnych rowów, w których zagłębiony rurociąg ma zostać ułożony. Dzięki temu możliwe jest układanie przejść podwodnych o dużych średnicach.

W licznych przypadkach warunki eksploatacji gazociągów podwodnych są dogodniejsze niż warunki eksploatacji gazociągów nadwodnych. Na rurociąg zagłębiony poniżej profilu rozmywania łożyska rzeki nie oddziałują, bowiem nie ma tam żadnych obciążeń (z wyjątkiem ciśnienia wewnętrznego). Różnica temperatur na ogół nie przekracza do . Oprócz tego rurociąg, który jest stale zanurzony w wodzie, znacznie wolniej ulega korozji.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Pompy śrubowePompy śrubowe

Transport ropy naftowej i gazu ziemnegoTransport ropy naftowej i gazu ziemnego