Wykonywanie wyrobów z tworzyw sztucznych

CHM.01. Obsługa maszyn i urządzeń do przetwórstwa tworzyw sztucznych - Operator maszyn i urządzeń do przetwórstwa tworzyw sztucznych 814209

Wybrane maszyny do przetwórstwa tworzyw sztucznych

GALERIA ZDJĘĆ

Obejrzyj poniższą Galerię zdjęć i zobacz, jak przebiega proces przetwórstwa tworzyw sztucznych oraz poznaj maszyny, które biorą w nim udział.

Zapoznaj się z poniższą galerią zdjęć, a dowiesz się, jak przebiega proces przetwórstwa tworzyw sztucznych oraz poznasz maszyny, które biorą w nim udział.

Spis treści

1. Urządzenia do otrzymywania, suszenia i badania właściwości polimerów1. Urządzenia do otrzymywania, suszenia i badania właściwości polimerów

1.1. Autoklaw1.1. Autoklaw

1.2. Suszarka próżniowa1.2. Suszarka próżniowa

1.3. Plastometr1.3. Plastometr

1.4. Plasticorder Brabender1.4. Plasticorder Brabender

2. Urządzenia do wytwarzania wyrobów z tworzyw sztucznych2. Urządzenia do wytwarzania wyrobów z tworzyw sztucznych

2.1. Wtryskarka2.1. Wtryskarka

2.2. Wytłaczarka2.2. Wytłaczarka

2.3. Linia do formowania włókniny Spunbond2.3. Linia do formowania włókniny Spunbond

2.4. Przędzarka2.4. Przędzarka

2.5. Linia wytłaczania z rozdmuchiwaniem2.5. Linia wytłaczania z rozdmuchiwaniem

2.6. Drukarka 3D2.6. Drukarka 3D

2.7. Agregat do nalewania PU2.7. Agregat do nalewania PU

1. Urządzenia do otrzymywania, suszenia i badania właściwości polimerów

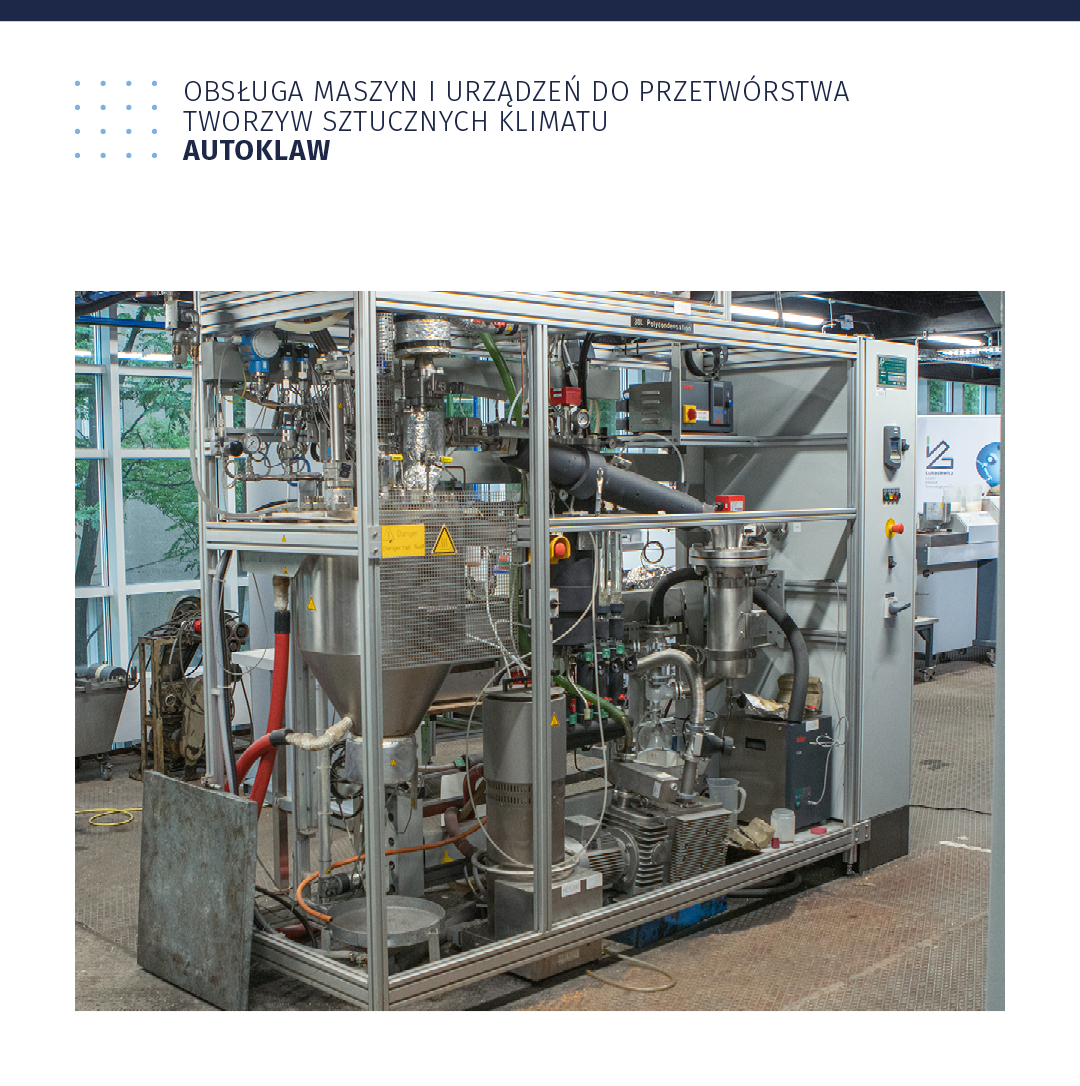

1.1. Autoklaw

Autoklaw służy między innymi do przeprowadzenia procesu polikondensacji, czyli reakcji grup funkcyjnych monomerów, która przebiega z wydzieleniem makrocząsteczki (polimeru) oraz innych małych cząsteczek będących produktami ubocznymi (np. wody, amoniaku, chlorowodoru).

Wzrost powstającego łańcucha makrocząsteczki odbywa się stopniowo.

Podczas homopolikondensacji reagują z sobą cząsteczki jednego monomeru (np. polikondensacja aminokwasu), podczas heteropolikondensacji dochodzi do reakcji między różnymi monomerami (np. polikondensacja diamin z kwasami dikarboksylowymi).

Klasycznymi metodami prowadzenia tej reakcji są: polikondensacja w stopie i w roztworze:

• polikondensację w stopie prowadzi się w temperaturze 200 – 300°C, często w obecności katalizatorów. Substancje wyjściowe rozpuszczają się wzajemnie i w podwyższonej temperaturze tworzą stop. W celu zahamowania niepożądanych reakcji ubocznych (destrukcja polimeru) proces prowadzi się zwykle w atmosferze gazu obojętnego — najczęściej azotu. Powszechnie stosuje się również zmniejszone ciśnienie. Zarówno wysoka temperatura, jak i zmniejszone ciśnienie ułatwiają ulatnianie się małocząsteczkowych produktów ubocznych,

• polikondensacja w roztworze jest reakcją, która może przebiegać w znacznie niższej temperaturze niż proces omówiony poprzednio. Polega ona na rozpuszczeniu substratów w takim rozpuszczalniku, który ułatwia ulatnianie się wraz z nim małocząsteczkowych produktów ubocznych powstających podczas reakcji, wadą tej metody jest konieczność wyodrębnienia polimeru z roztworu.

Powrót do spisu treściPowrót do spisu treści

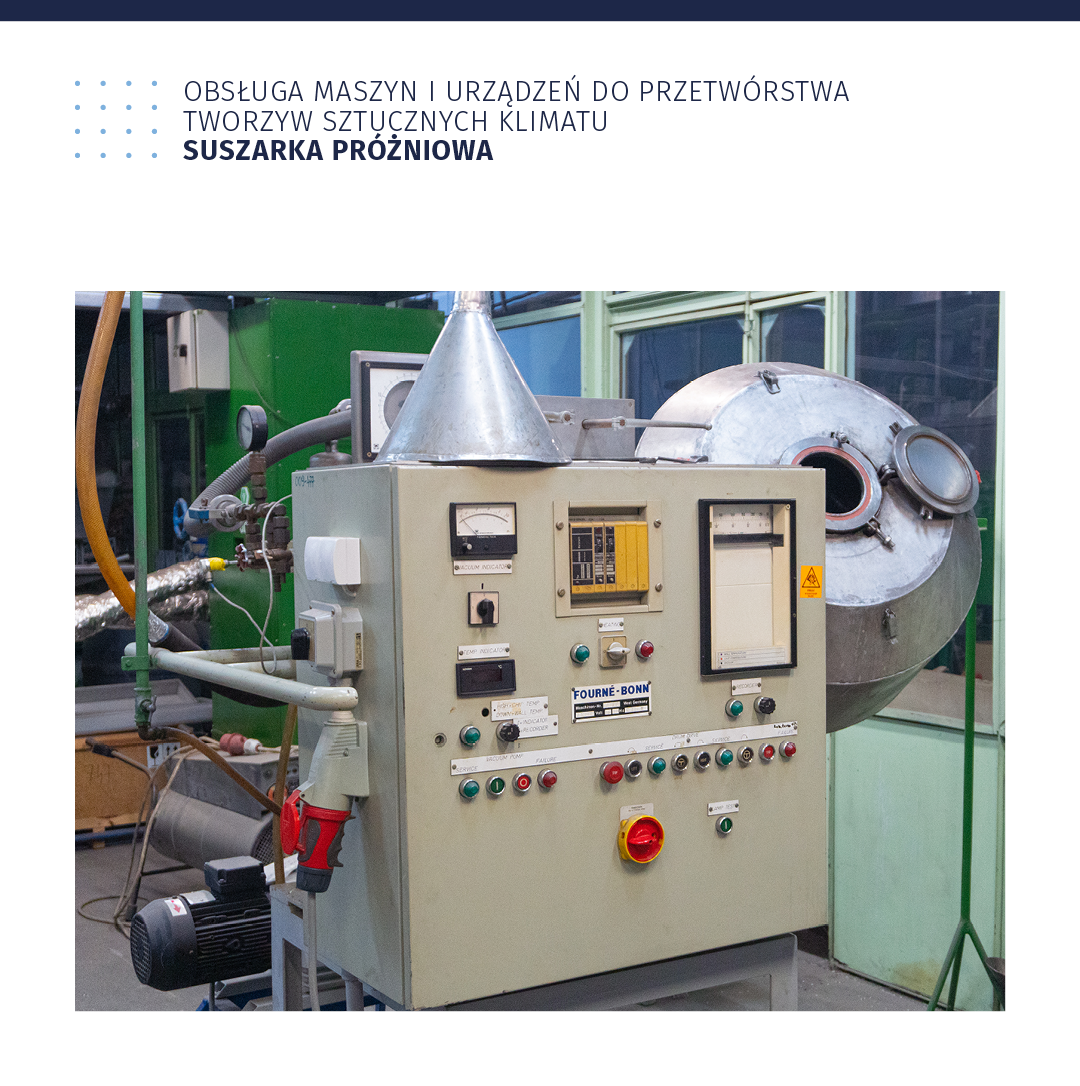

1.2. Suszarka próżniowa

Suszarka próżniowa służy do łagodnego, dokładnego i bardzo szybkiego suszenia materiałów wrażliwych na wilgoć w tym termoplastycznych polimerów. Zamknięcie i brak cyrkulacji powietrza wewnątrz pozwala na suszenie materiałów sproszkowanych oraz granulatów. Zastosowanie próżni pozwala dokładnie wyeliminować wilgoć z polimerów, a hermetyczne zamknięcie chroni materiał przed zanieczyszczeniami z zewnątrz.

Dzięki możliwości precyzyjnego ustawienia temperatury i ciśnienia suszarki nadają się ona do zadań w laboratoriach farmaceutycznych, biotechnologicznych, uniwersyteckich, kosmetycznych, a także w pracowniach badawczych różnych przedsiębiorstw.

Powrót do spisu treściPowrót do spisu treści

1.3. Plastometr

Plastometr jest urządzeniem do przeprowadzania pomiaru wskaźnika szybkości płynięcia (MFI) tworzywa przez dyszę kołową o określonych wymiarach w zadanej temperaturze i ciśnieniu oraz w określonym czasie.

Wskaźnik szybkości płynięcia, MFI (z ang. melt flow index) lub MFR (z ang. melt flow rate) – wielkość wyrażająca ilość tworzywa termoplastycznego przepływającego przez dyszę kołową o ustalonych wymiarach w określonym czasie pod danym ciśnieniem oraz w danej temperaturze.

Wyróżnia się masowy (MFR) i objętościowy (MVR) wskaźnik szybkości płynięcia:

• masowy wskaźnik szybkości płynięcia (MFR) wyraża masę tworzywa przepływającego przez dyszę kołową w znormalizowanych warunkach;

jednostka – gram/10 minut (metoda A wg normy ISO 1133),

• objętościowy wskaźnik szybkości płynięcia (MVR) wyraża objętość tworzywa przepływającego przez dyszę kołową w znormalizowanych warunkach;

jednostka – cm³/10 minut (metoda B wg normy ISO 1133).

Powrót do spisu treściPowrót do spisu treści

1.4. Plasticorder Brabender

Laboratoryjne urządzenie do oceny właściwości polimerów — plasticorder Brabender — urządzenie służące do oznaczenia czystości badanych polimerów. Badanie polega na obserwacji przyrostu ciśnienia na filtrze podczas przetłaczania polimeru.

Powrót do spisu treściPowrót do spisu treści

2. Urządzenia do wytwarzania wyrobów z tworzyw sztucznych

2.1. Wtryskarka

Wtryskarki to wielofunkcyjne maszyny wykorzystywane do produkcji detali z tworzyw sztucznych o różnych kolorach, kształtach i wielkościach. Przy ich pomocy można wyprodukować elementy nawet o bardzo skomplikowanej budowie.

Jedną z największych zalet tego typu obróbki jest wysoka powtarzalność wyrobów, którą ciężko osiągnąć, używając innej metody wytwarzania.

Wtryskarki to maszyny do przetwórstwa tworzyw sztucznych, które wykorzystują proces formowania wtryskowego.

Dzięki niemu mogą formować tworzywa termoplastyczne lub termoutwardzalne.

Do najważniejszych zalet obróbki metodą wtryskiwania należy:

• wysoka jakość i estetyka produkowanych wyrobów,

• powtarzalność kształtu i rozmiaru,

• możliwość masowej produkcji,

• niski poziom emisji szkodliwych substancji,

• pełna automatyzacja procesu,

• niska odpadowość produkcji.

Wtryskarka to jednostka centralna, która składa się z trzech układów. Układ uplastyczniający odpowiada za uplastycznianie materiału oraz wtłoczenie powstałej masy do formy. Jego mechanizm działania oparty jest na ślimaku. Kolejnym elementem wtryskarki jest układ zamykania. Stanowi go forma jedno- lub wielogniazdowa oraz specjalny system zamykania, którego głównym zadaniem jest utrzymanie formy (gorąco lub zimnokanałowej) w zamknięciu, gdy wzrasta w niej ciśnienie.

Ostatnia część maszyny do obróbki tworzyw sztucznych to układ napędowy, który może być hydrauliczny lub elektryczny. W wyniku jego działań ślimak zostaje wprowadzony w ruch obrotowy oraz postępowo‑zwrotny, a także wykonywane są ruchy formy i elementów formujących detal.

Inne istotne elementy wtryskarki to system sterowania z ekranem dotykowym, system regulacji temperatury, zbiornik na tworzywo, układ mechaniczny i pneumatyczny służący do oddzielenia detalu od formy.

Występują trzy rodzaje wtryskarek:

• wtryskarki hydrauliczne – oparte są na napędzie hydraulicznym. Podczas ich pracy niezwykle ważny jest system chłodzący, który zapewnia prawidłowe działanie maszyny,

• wtryskarki elektryczne – do napędu wykorzystują sterowane cyfrowo serwomotory, które kontrolują każdy proces zachodzący we wtryskarce (od dozowania, plastyfikacji, wtrysku i docisku po ruchy formy i wyrzutnika). Pozwalają uzyskać większą precyzję, wyższą wydajność, obniżyć koszty eksploatacji i zmniejszyć poziom hałasu do 10 dB(A),

• wtryskarki hybrydowe – łączą precyzję i szybkość napędu elektrycznego z siłą i sposobem działania napędu hydraulicznego. Dzięki temu osiągają niezwykłą wydajność, przy rozsądnych kosztach eksploatacji.

Wtryskarki wykorzystywane są w fabrykach i zakładach, w których produkowane są przedmioty z tworzyw sztucznych. Z maszyny tej korzystają bardzo różne gałęzie przemysłu, wśród nich wymienić można: medycynę, motoryzację, lotnictwo, budownictwo, sektor AGD, przemysł elektrotechniczny i elektroniczny.

Formy wtryskowe są niezastąpionym elementem w produkcji wyrobów z tworzyw sztucznych. Składają się z szeregu elementów pozwalających na wykonanie wyrobu z tworzywa sztucznego w produkcji seryjnej i wielkoseryjnej. Ich zadaniem w tym procesie jest umożliwienie formowania wyrobu – nadania mu pożądanego kształtu. Mają także równomiernie odprowadzać ciepło od tworzywa w formie płynnej. Jednak aby mogły w sposób skuteczny realizować swoją funkcję, muszą spełnić liczne wymagania i być zbudowane w odpowiedni sposób. Wobec tego forma wtryskowa powinna posiadać m.in. gniazdo formujące, układ wlewowy, układ chłodzenia, a także układ wypychania wypraski i wlewkę. Całość zamknięta jest w obudowie. Gniazdo formujące to przestrzeń ograniczona elementami formującymi: matrycą i stemplem. Jego budowa zależy przede wszystkim od kształtu wypraski, jak również własności wytrzymałościowych, konstrukcyjnych oraz możliwości technologicznych. Z reguły, cześć wklęsłą nazywamy matrycą, a część wypukłą stemplem. Gniazdo zostaje wypełnione tworzywem, dostarczonym przez sieć kanałów doprowadzających. Uformowana wypraska jest następnie ochładzana i wyjmowana za pomocą wypychaczy.

Są różne typy form wtryskowych. Zależnie od rozwiązania układu wlewowego można wyróżnić formy zimnokanałowe i gorącokanałowe.

Zależnie od ilości gniazd formujących można wyróżnić formy jednogniazdowe i wielogniazdowe, a także formy z jedną płaszczyzną podziału oraz z dwoma płaszczyznami podziału.

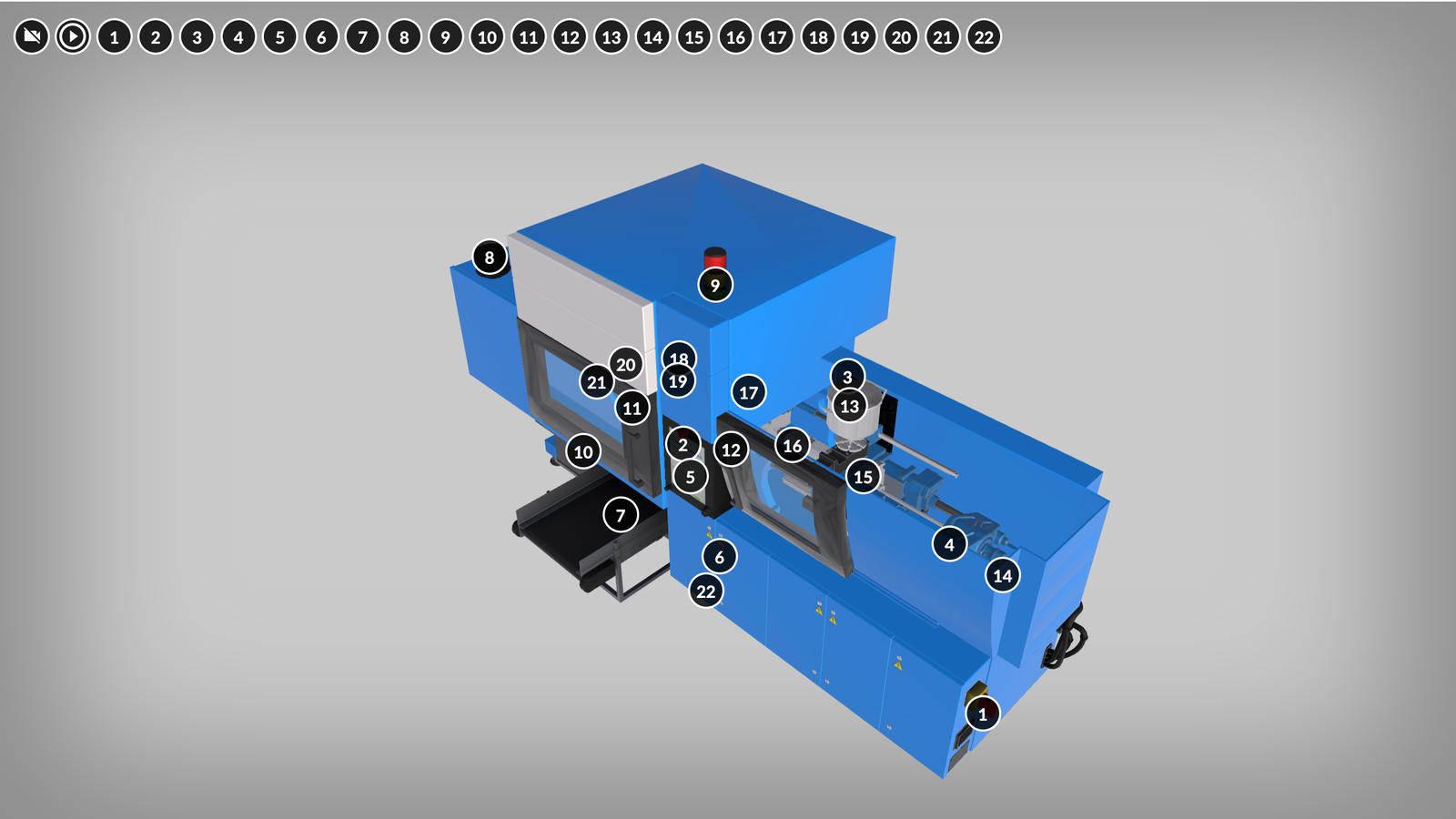

Model 3D

Model 3D ukazuje wtryskarkę. Ilustracja przedstawia trzy komory - jedna obok drugiej. Z przodu komór są prostokątne szyby. W dolnej części urządzenia jest wysunięty element - to transporter taśmowy. Opisano poszczególne elementy modelu.

1. Wyłącznik/Włącznik główny

Włącznik/wyłącznik główny to urządzenie ochronne do bezpiecznego sterowania wtryskarką. Umożliwia on bezpieczne dokonanie naprawy lub szybkie wyłączenie całego systemu w przypadku wystąpienia zagrożenia.

2. Przycisk zatrzymania awaryjnego

Wyłącznik umożliwiający zatrzymanie maszyny poprzez odłączenie zasilania w przypadku jej awarii lub w sytuacji zagrożenia życia.

3. Przycisk zatrzymania awaryjnego

Wyłącznik umożliwiający zatrzymanie maszyny poprzez odłączenie zasilania w przypadku jej awarii lub w sytuacji zagrożenia życia.

4. Gniazda sieciowe

Pozwalają podłączyć urządzenie do zasilania.

5. Panel sterowniczy

Steruje wtryskarką i jej podstawowymi funkcjami.

6. Szafa sterownicza

Stanowi obudowę elementów sterujących wtryskarką, zabezpieczając je przed nieautoryzowanym dostępem oraz chroni operatora wtryskarki przed bezpośrednim kontaktem z elektrycznością.

7. Transporter taśmowy

Przenosi gotowe elementy we wskazane miejsce.

8. Filtr odpowietrzania

W zbiorniku oleju dochodzi do szybkich zmian jego poziomu, co powoduje zasysanie lub wdmuchiwanie powietrza do zbiornika. Filtr ten zabezpiecza system hydrauliczny przed zanieczyszczeniem, które może prowadzić do poważnej awarii maszyny.

9. Kolumna sygnalizacyjna

Pozwala zakomunikować, w sposób przejrzysty i widoczny, sygnały świetlne informujące o stanie maszyny oraz ewentualnym problemie w jej działaniu.

10. Łoże wtryskarki

Do niego przymocowane są elementy znajdujące się zarówno po stronie zamykania, jak i po stronie wtryskiwania.

11. Ruchoma osłona ochronna strony zamykania

Pełni funkcję ochronną, zabezpieczając dostęp do wnętrza wtryskarki w trakcie jej pracy.

12. Ruchoma osłona ochronna strony wtryskiwania

Pełni funkcję ochronną, zabezpieczając dostęp do wnętrza wtryskarki w trakcie jej pracy.

13. Lej zasypowy

Odpowiada za podanie granulatu do układu plastyfikacji.

14. Silnik napędu ruchu obrotowego ślimaka

Odpowiada za wprawianie ślimaka w ruch obrotowy, umożliwiający przesunięcie tworzywa, wymieszanie go i sprężenie.

15. Agregat wtryskowy

Zwany również układem plastyfikacji. Tworzą go urządzenia będące częścią wtryskarki, w których tworzywo – pod wpływem ciepła oraz sił ścinających – zmienia swój stan fizyczny lub fazowy z kruchego na plastycznopłynny, umożliwiający wtryśnięcie do formy.

16. Cylinder plastyfikacji z dyszą

Dysza ma do spełnienia ważne zadanie – doprowadzić do formy tworzywo o właściwym uplastycznieniu. Jest przykręcana do głowicy cylindra. Cylinder plastyfikacji to tuleja grubościenna, w środku której znajduje się ślimak. Ślimak jest głównym elementem omawianego układu wtryskowego, odpowiadającym za przesunięcie tworzywa, wymieszanie go i sprężenie. Cylinder i dysza są ogrzewane za pomocą grzałek elektrycznych.

17. Stała płyta mocująca formę

Stała płyta mocująca posiada otwory centrujące formę oraz otwory gwintowane, umożliwiające montaż formy wtryskowej.

18. Ruchoma płyta mocująca formę

Płyta ruchoma napędzana jest bezpośrednio za pomocą siłownika hydraulicznego. Posiada otwory centrujące formę oraz otwory gwintowane, umożliwiające montaż formy wtryskowej. Na płycie ruchomej wtryskarki jest umieszczony siłownik układu wypychania, który służy do wypchnięcia wtryśniętych elementów z formy.

19. Wyrzutnik hydrauliczny

Wykorzystywany jest do wypchnięcia wtryśniętych elementów z formy.

20. Cylinder zamykania

Cylinder ten rygluje formę ruchomą, uniemożliwiając uchylanie się jej w trakcie fazy wtrysku. Jego głównym zadaniem jest zbudowanie odpowiedniej siły zwarcia form.

21. Siłownik szybkiego zamykania

Służy do poruszania płytą ruchomą w trakcie fazy zamykania i otwierania formy.

22. Dźwięk urządzenia. Słychać szum oraz odgłos przypominający oddech.

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/DIw4IYqfG

Powrót do spisu treściPowrót do spisu treści

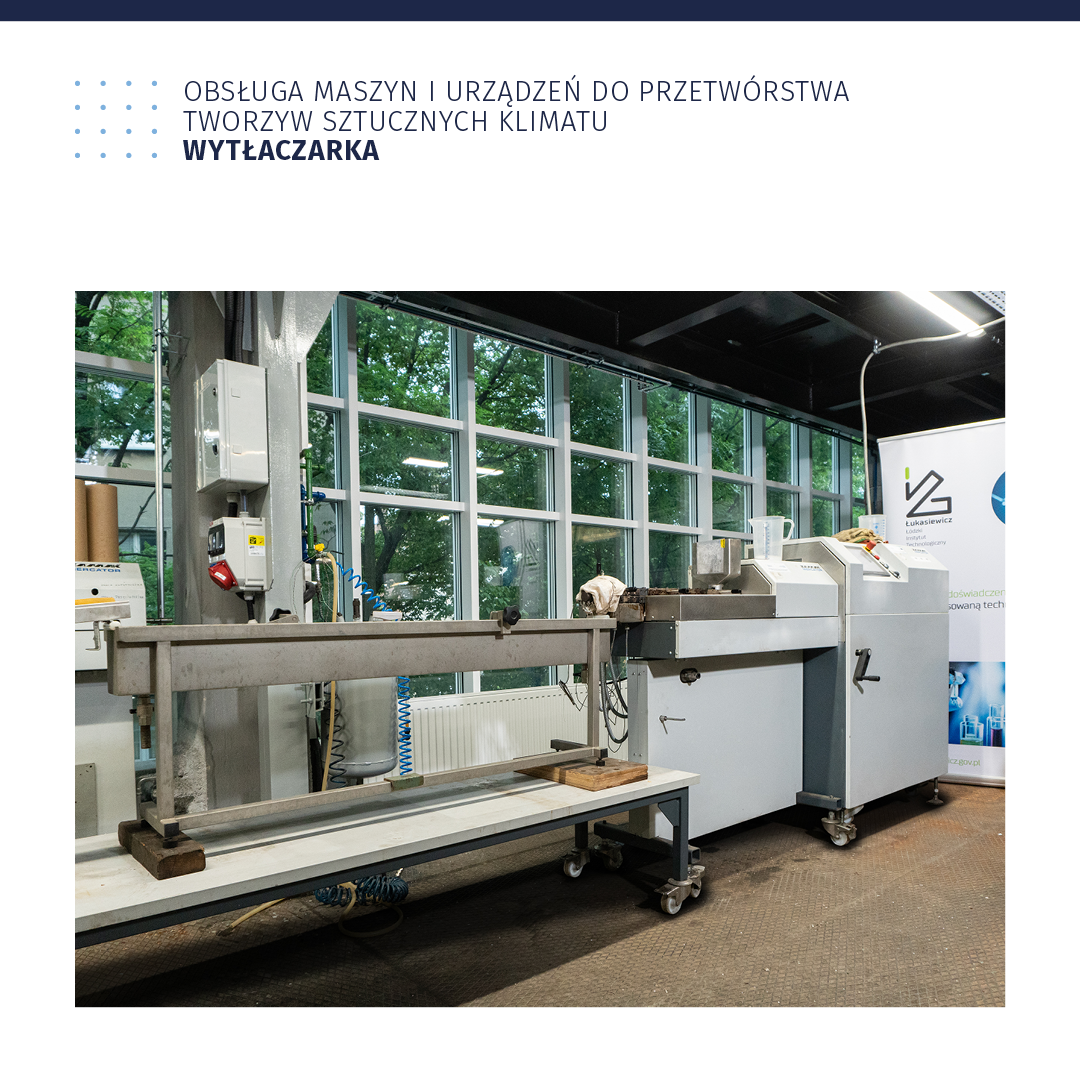

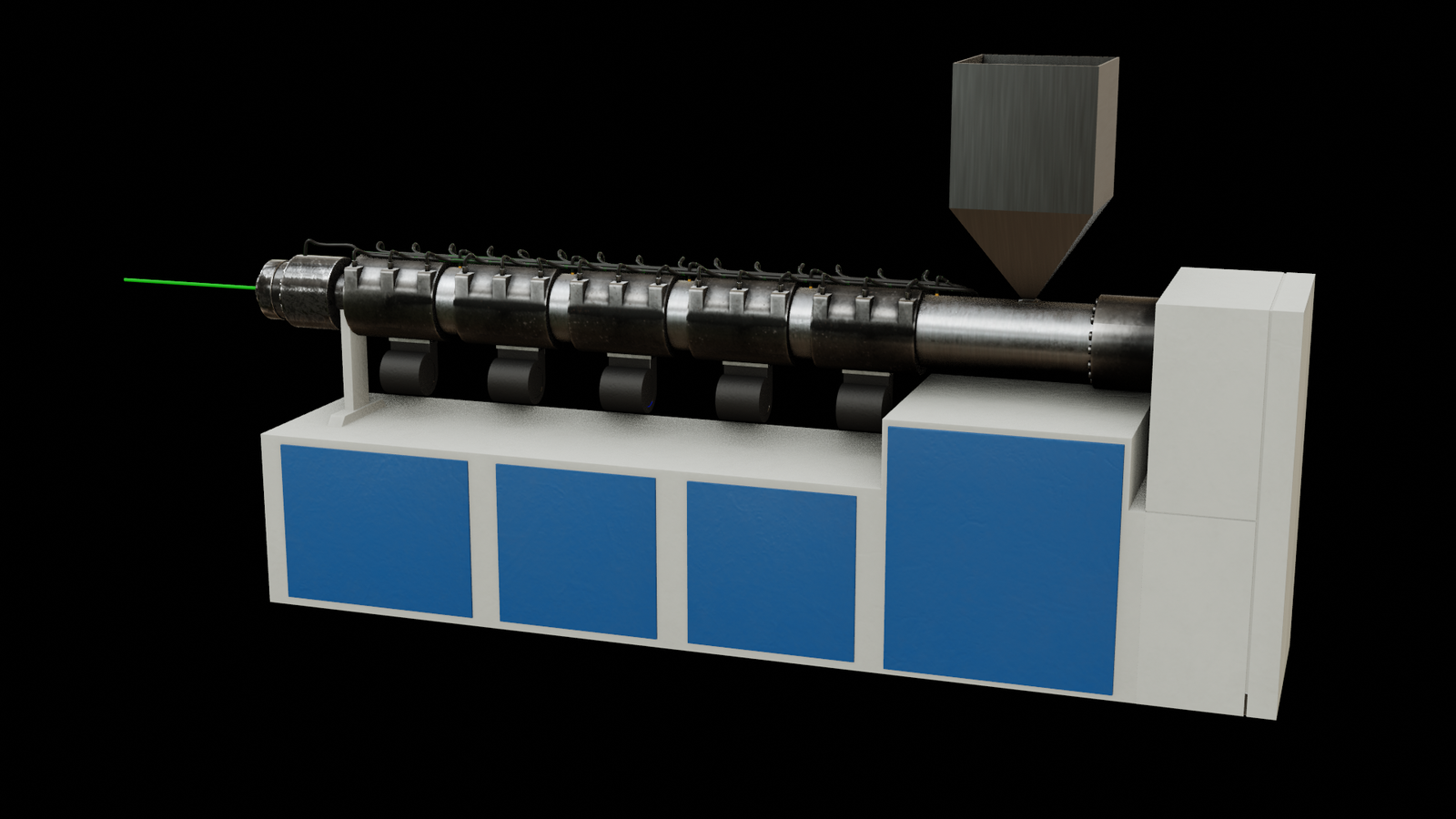

2.2. Wytłaczarka

Wytłaczarki, jak sama nazwa wskazuje, wykorzystywane są do wytłaczania, czyli jednego z najczęściej stosowanych procesów technologicznych w wielu dziedzinach. Polega on na poddawaniu tworzywa uplastycznieniu, a następnie przeciskaniu go przez kanał o odpowiednim kształcie. Z kolei proces uplastycznienia polega na uprzednim podgrzaniu, co pozwala na przetłoczenie go. Z tego też powodu sercem każdej wytłaczarki jest układ uplastyczniający. Zadaniem tego układu jest ogrzanie tworzywa do odpowiedniego poziomu, który określany jest mianem granicy plastyczności. Maksymalna wartość granicy plastyczności zależy od rodzaju tworzywa sztucznego. Kiedy tworzywo zostanie już przetłoczone przez tzw. ustnik, następuje chłodzenie, które najczęściej odbywa się w wannie próżniowej. W ten sposób powstaje wytłoczyna.

Kolejnym bardzo ważnym komponentem układu uplastyczniającego są ślimaki w kształcie śruby o szerokim gwincie i wąskim rdzeniu. Służą one do przekazywania granulatu do wytłaczarki. W wytłaczarce może występować jeden ślimak (wytłaczarki jednoślimakowe) lub dwa ślimaki (wytłaczarki dwuślimakowe).

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/DIw4IYqfG

Powrót do spisu treściPowrót do spisu treści

2.3. Linia do formowania włókniny Spunbond

Linia do formowania włókniny spod filiery (ang. spunbond) używana w procesie produkcji włóknin, który obejmuje wytłaczanie polimerów termoplastycznych w celu utworzenia ciągłych włókien. Włókna te są następnie układane w formację runa i łączone ze sobą, aby stworzyć mocną, trwałą włókninę. Otrzymana włóknina spunbond ma szereg pożądanych właściwości, w tym wysoką wytrzymałość, oddychalność, wodoodporność i odporność chemiczną.

Proces rozpoczyna się od wytłoczenia polimeru, zwykle w postaci granulek, przez dyszę przędzalniczą. Dysza przędzalnicza ma liczne małe otwory, przez które przetłaczany jest stopiony polimer pod ciśnieniem. Gdy polimer opuszcza dyszę przędzalniczą, jest rozciągany i schładzany w celu utworzenia ciągłych włókien. Włókna te mają zwykle średnicę od 15 do 35 mikronów. Włókna są następnie zbierane na ruchomym przenośniku taśmowym lub bębnie w przypadkowy sposób w celu utworzenia wstęgi. Gramatura wstęgi wynosi zwykle od 15 do 150 g/m². Wstęga jest następnie poddawana działaniu ciepła, nacisku lub chemikaliów w celu związania włókien ze sobą. Można to osiągnąć za pomocą różnych metod, w tym wiązania termicznego, wiązania chemicznego. Po związaniu włóknina jest zwykle kalandrowana lub poddawana obróbce wykończeniowej w celu poprawy jej właściwości użytkowych, takich jak wodoodporność, odporność na promieniowanie UV lub trudnopalność.

Powrót do spisu treściPowrót do spisu treści

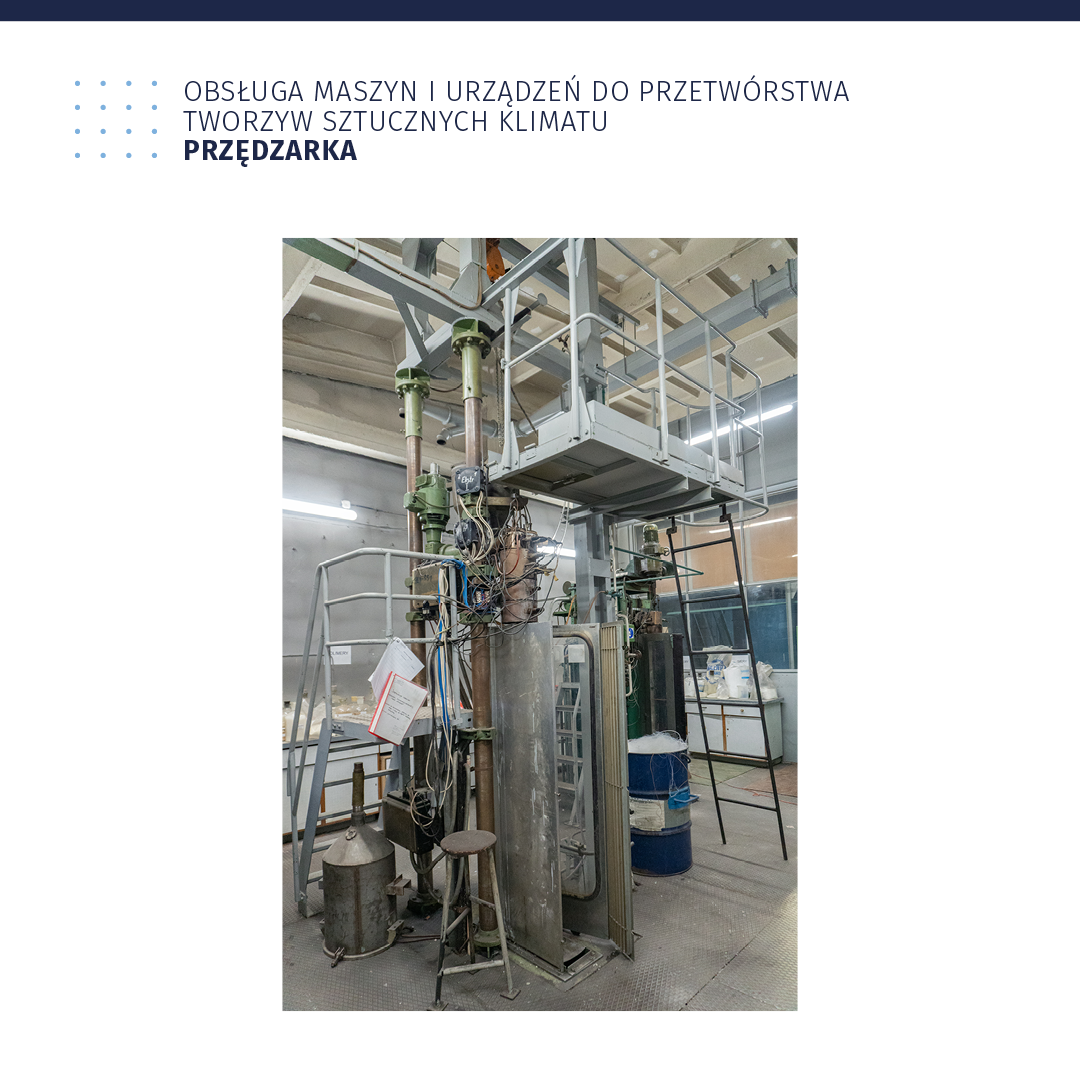

2.4. Przędzarka

Przędzarka – urządzenie służące do przędzenia metodą ze stopu polimeru – jest najprostszą metodą produkcji włókien, głównie dlatego, że nie powoduje problemów związanych z użyciem rozpuszczalników.

Metodę tę stosuje się do wytwarzania włókien z polimerów termoplastycznych m.in. polipropylenu, polietylenu i poliestru. Zanim cały proces się rozpocznie granulaty polimeru lub wióry tworzące materiał wyjściowy są najpierw suszone, następnie wsypywane i topione w wytłaczarce (ekstruderze).

Kolejnym krokiem jest zhomogenizowanie polimeru. Po tej czynności pompa dozująca steruje przepływem płynnej cieczy do głowicy wirowej, gdzie stopiony polimer jest filtrowany przed wytłaczaniem. Przefiltrowany produkt jest następnie wytłaczany przez dyszę przędzalniczą (matrycę) z wieloma otworami (od jednego do kilkudziesięciu tysięcy). Roztopione włókna wychodzące z dyszy chłodzi się, co powoduje ich zestalenie i zabiera się je na kole załadunku.

Kolejną czynnością jest wykończenie otrzymanych włókien przez rozciąganie ich na walcach rurowych, co zapewnia orientację łańcuchów polimeru wzdłuż osi włókna.

Metoda ze stopu polimeru posiada wiele zalet, między innymi brak stosowania rozpuszczalnika nie wymaga mycia całej maszyny, co za tym idzie, metoda ta nie jest szkodliwa dla środowiska. Kolejnymi zaletami tego procesu są koszty całej produkcji, który są najmniejsze w porównaniu z innymi metodami przędzenia oraz dość duża szybkość produkcji nawet do około 8000 m/min.

Powrót do spisu treściPowrót do spisu treści

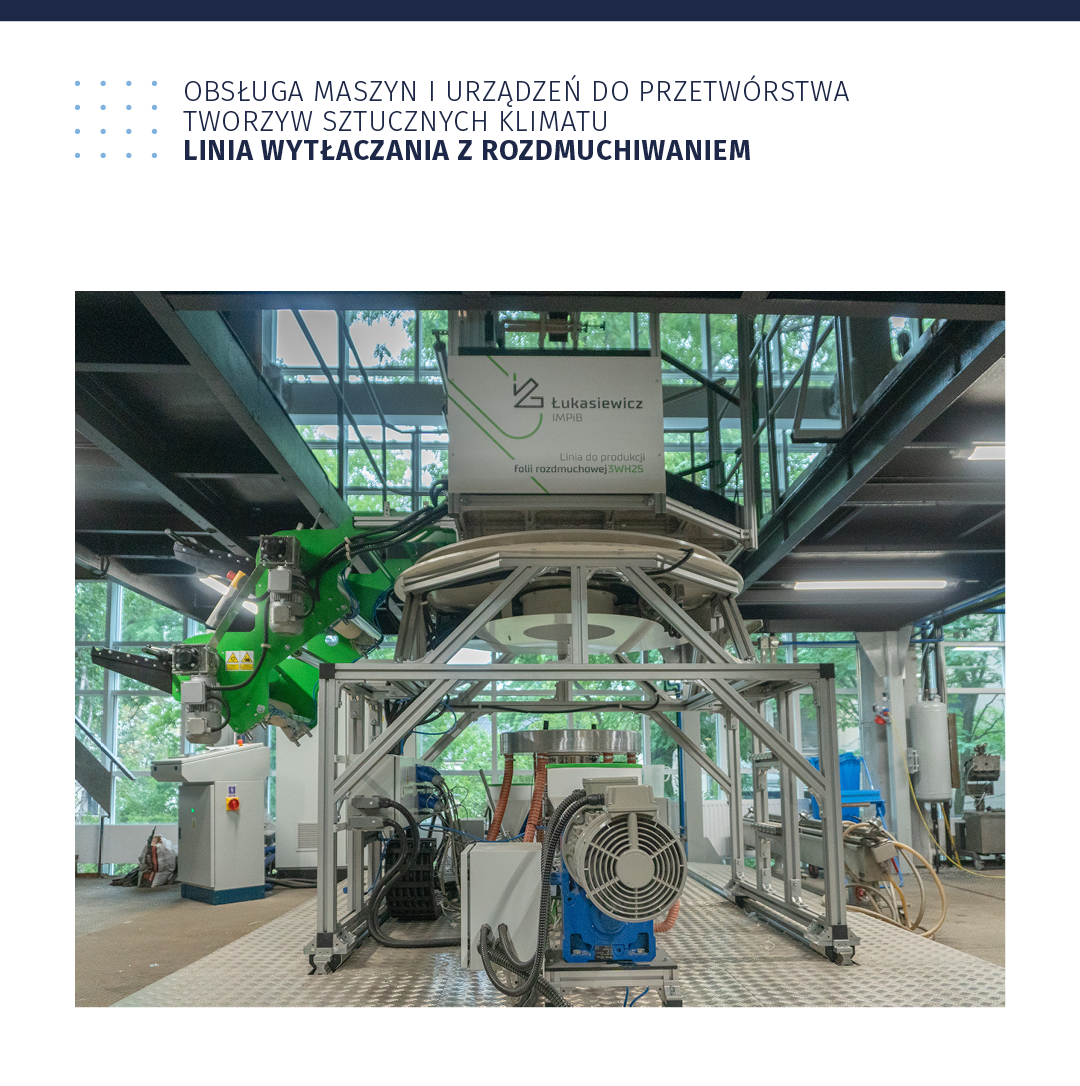

2.5. Linia wytłaczania z rozdmuchiwaniem

Linia do rozdmuchu folii wielowarstwowej ma szerokie zastosowanie w produkcji folii stretch, folii termokurczliwych, wyrobów opakowaniowych. Materiały wykorzystywane do wydmuchu folii wielowarstwowych to m.in.: LDPE, HDPE, LLDPE, PA, EVA, PP.

Technologia rozdmuchu polega na roztopieniu polimeru, który następnie się rozdmuchuje w dwóch kierunkach – maszynowym i poprzecznym, po czym ochładza się go powietrzem. Dzięki procesowi produkcji z rozdmuchem uzyskuje się dużą różnorodność warstw i wszechstronne opakowania.

Są trzy główne metody wytłaczania z rozdmuchiwaniem swobodnym: pionowo w górę, pionowo w dół i poziomo oraz współwytłaczanie z rozdmuchiwaniem. Metodą najczęściej stosowaną jest metoda pionowo w górę. Można w niej dokładnie kontrolować proces rozciągania poprzecznego i wzdłużnego, co pozwala na produkcję folii o różnych rozmiarach i grubości, począwszy od małych woreczków opakowaniowych do grubych folii ogrodniczych.

Metoda wytłaczania z rozdmuchiwaniem pozwala na przetwarzanie tworzyw polimerowych o bardzo dużym ciężarze cząsteczkowym. Dzięki temu folie wytworzone w ten sposób charakteryzują się korzystnymi właściwościami mechanicznymi.

Dzięki możliwości regulacji szerokości wydmuchu oraz grubości folii gotowe wyroby mają zastosowanie m.in. w przemyśle opakowaniowym, śmieciowym, spożywczym czy też w rolniczym.

Powrót do spisu treściPowrót do spisu treści

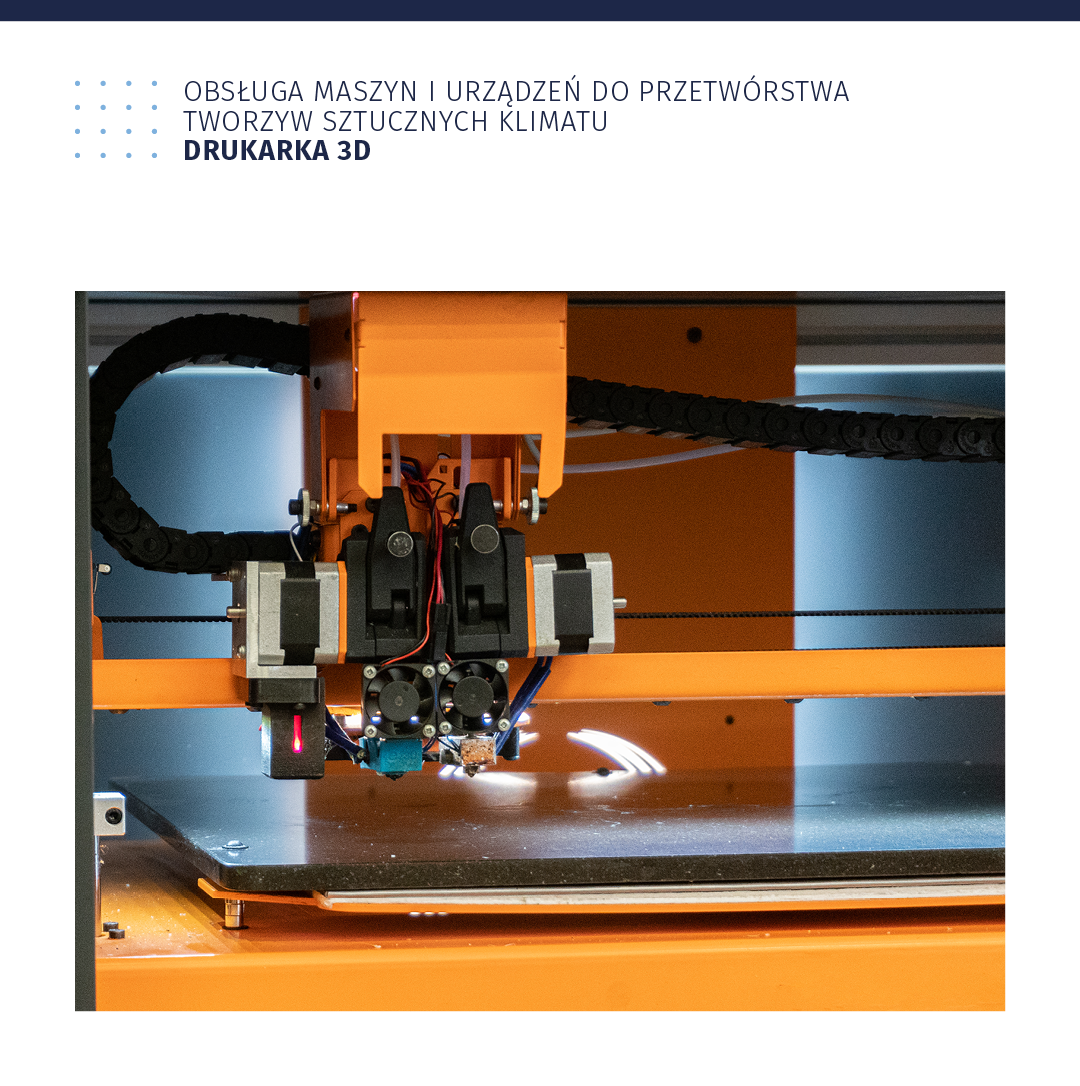

2.6. Drukarka 3D

Drukowanie przestrzenne, druk 3D (ang. 3D printing) – proces wytwarzania trójwymiarowych, fizycznych obiektów na podstawie komputerowego modelu.

Początkowo była to jedynie jedna z metod szybkiego prototypowania używana zarówno do budowania form, jak i samych prototypów.

Wraz z postępami dokładności wykonania obiektów przez drukarki 3D stała się także metodą wykonywania gotowych obiektów, w tym zabawek, ubrań, czekoladek, a nawet protez.

Najpopularniejsze rodzaje druku 3D:

• FDM (ang. Fused Deposition Modelling) – termoplastyczny materiał wyciskany przez dysze.

• MJP (ang. Multi Jet Printing) – napylany cienkimi warstwami fotopolimer utwardzany światłem UV.

• CJP (ang. Color Jet Printing) – gipsowy proszek barwiony tuszem (druk 3D w kolorach).

• DLP (ang. Digital Light Processing) – utwardzanie materiałów światłoczułych (fotopolimerów) za pomocą światła projektora.

• SLA (Stereolitografia) – żywice utwardzane są za pomocą lasera.

• SLS (ang. Selective Laser Sintering) – cienkie warstwy proszku budulcowego stapiane laserem.

• DMLS (ang. Direct Metal Laser Sintering) – proszki metali topione laserem dużej mocy. Druk 3D z metalu.

• Binder Jetting – proszki metaliczne lub proszki piasku są łączone za pomocą ciekłego spoiwa.

Powrót do spisu treściPowrót do spisu treści

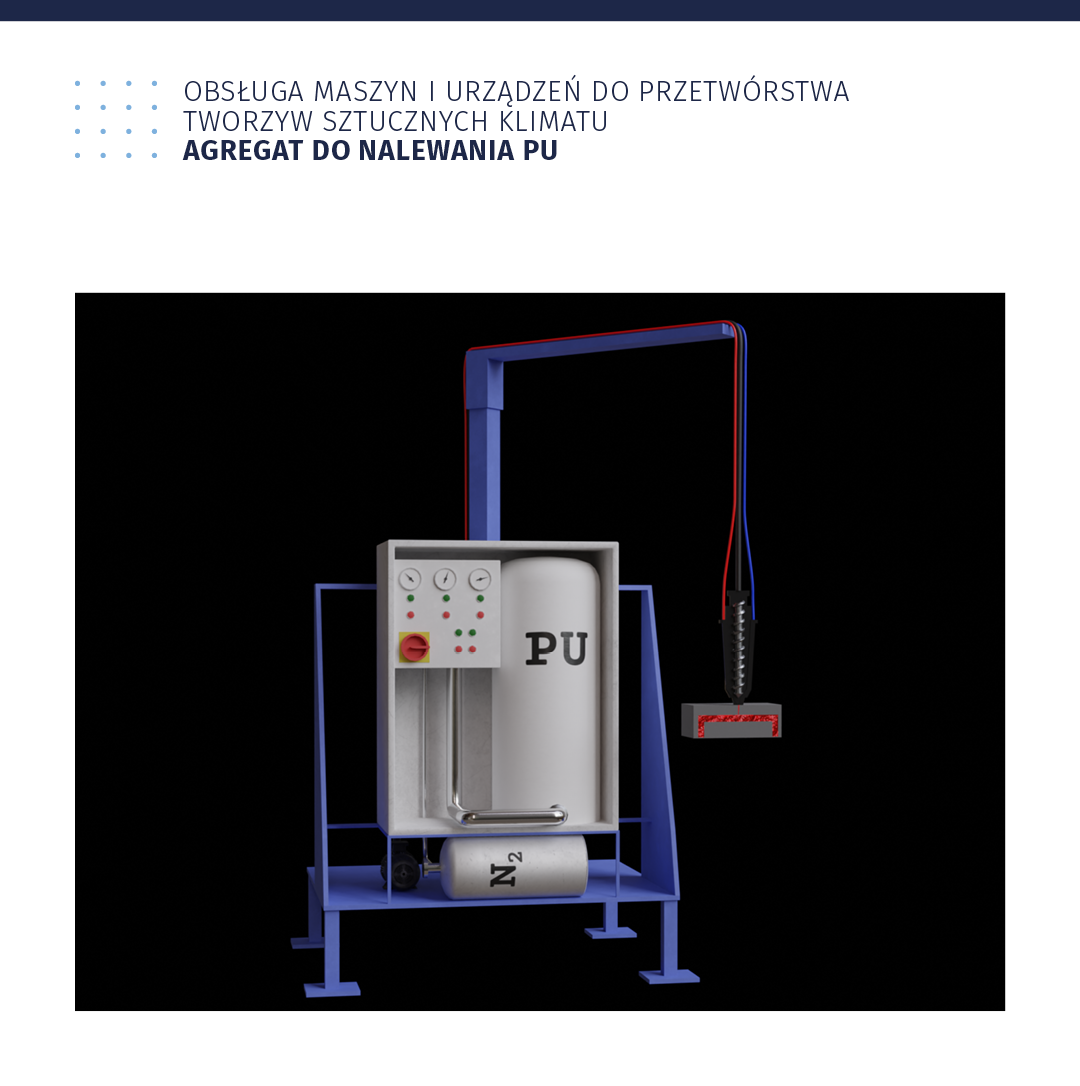

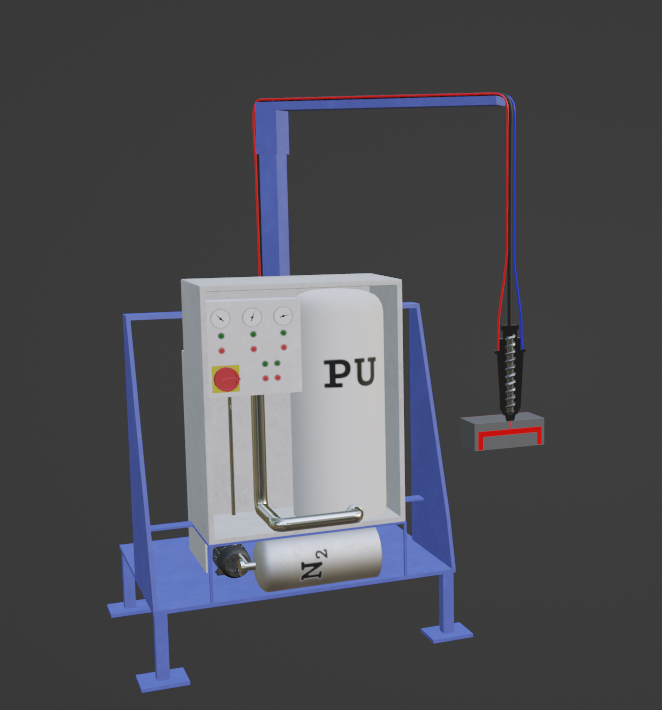

2.7. Agregat do nalewania PU

Surowce bazowe do produkcji wyrobów z PU są dostarczane w beczkach w stanie stałym. Aby zmienić je w stan ciekły, wygrzewane są w komorach grzewczych w temperaturze od 50 - 80Indeks górny ooC. Temperatura oraz czas przebywania surowca w piecu są ściśle kontrolowane. Po całkowitym rozpuszczeniu surowiec jest tankowany do zbiornika maszyny odlewniczej. Niezbędne jest odgazowanie surowca poprzez wytworzenie próżni w zbiorniku maszyny. Pozwala to na usunięcie wszelkich zapowietrzeń, które mogłyby się znaleźć w finalnym wyrobie. Po etapie odgazowania maszyna jest gotowa do odlewania. W trybie spoczynku surowce cały czas cyrkulują w przewodach w odpowiednich temperaturach i pod odpowiednim ciśnieniem. Są to zarówno surowce składające się na system poliuretanowy, jak i wszelkiego rodzaju dodatki, w postaci barwników, środków antystatycznych czy uniepalniających.

Zanim rozpocznie się proces nalewania, trzeba odpowiednio przygotować formę. Jest ona dokładnie czyszczona oraz nanoszony jest środek oddzielający. Cały proces odbywa się na gorąco, a temperatury form oscylują w granicy 100 - 110Indeks górny ooC.

Następnie surowce trafiają do głowicy, gdzie są mieszane, a później wylewane są do formy. W formie zaczyna się reakcja, w wyniku której wzrasta lepkość materiału. Odformowanie jest możliwe po całkowitym utwardzeniu materiału. W zależności od materiału utwardzanie trwa od kilku minut do kilku godzin.

Model 3D

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/DIw4IYqfG

Model 3D ukazuje agregat do nalewania PU. Ilustracja przedstawia urządzenie stojące na niskich podporach. W dolnej części jest poziomy walec. Na nim napis N indeks dolny dwa koniec indeksu. Nad poziomym walcem jest walec pionowy z napisem PU oraz panel sterowania. Z prawej strony urządzenia jest ramię, na końcu którego znajduje się prostokątna forma. Kolejno opisano części agregatu.

1. Konstrukcja nośna

Konstrukcja nośna w agregatach do nalewania pianki poliuretanowej to element urządzenia, który odpowiada za podtrzymywanie i stabilizację różnych komponentów oraz zapewnia bezpieczne i funkcjonalne działanie całego systemu.

2. Zbiornik na poliuretan

Zbiorniki na poliuretan powinny być wykonane z materiałów odpornych na reakcję chemiczną. Najczęściej stosuje się zbiorniki ze stali nierdzewnej lub tworzyw sztucznych. Powinny być one wyposażone w systemy podgrzewania lub chłodzenia, aby utrzymać odpowiednią temperaturę poliuretanu.

3. Pompa do poliuretanu

Pompy stosowane do pompowania poliuretanu muszą być odpowiednio dostosowane do specyficznych wymagań procesu i właściwości fizykochemicznych tej substancji. Do pompowania poliuretanu stosuje się różne rodzaje pomp, między innymi pompy wirowe, pompy tłokowe, pompy przekładniowe, pompy membranowe oraz pompy perystaltyczne.

4. Zbiornik na azot

Zbiornik na azot powinien być wykonany z materiałów, które są odporne na ciśnienie i zaprojektowany zgodne z odpowiednimi normami bezpieczeństwa. Konserwacja i regularna kontrola takiego zbiornika są niezbędne, aby zapewnić niezawodność i bezpieczeństwo w procesie wytwarzania pianki poliuretanowej.

5. Układ regulacji ciśnienia i dozowania

Układ regulacji ciśnienia i dozowania w agregatach do nalewania pianki poliuretanowej jest kluczowym elementem procesu produkcji. Pozwala on na precyzyjne kontrolowanie przepływu poliuretanu oraz azotu.

6. Przewód doprowadzający poliuretan

Przewodem tym transportowany jest poliuretan. W celu zapewnienia odpowiedniego przepływu powinien on być odpowiednio dostosowany do temperatury poliuretanu i ciśnienia, z jakim jest on tłoczony.

7. Ramię dozownika

Ramię dozownika to element konstrukcyjny, na którym zamontowany jest dozownik pianki poliuretanowej. Jest on ruchomy, co pozwala na zmianę pozycji dozownika pianki poliuretanowej.

8. Dozownik pianki poliuretanowej

Dozownik pianki poliuretanowej to komponent, który ma za zadanie precyzyjnie i kontrolowanie spieniać poliuretan i dozować w ten sposób otrzymaną piankę poliuretanową do miejsca aplikacji, np. do formy, za pomocą ślimaka.

9. Forma

Forma to struktura lub kształt, do którego aplikowana jest pianka poliuretanowa. Może ona przyjmować różne kształty i rozmiary. Materiały, z których wykonywane są takie formy, to między innymi stal, aluminium lub tworzywa sztuczne.

10. Przewód doprowadzający azot

Przewodem tym transportowany jest azot. Przewód ten musi być odpowiednio dostosowany do wymagań procesu i zapewniać bezpieczny i precyzyjny przepływ azotu.

Powrót do spisu treściPowrót do spisu treści