Zdobienie wyrobów ze szkła

CES.02. Eksploatacja maszyn i urządzeń przemysłu szklarskiego - Operator urządzeń przemysłu szklarskiego 818116,

Technik technologii szkła 311925

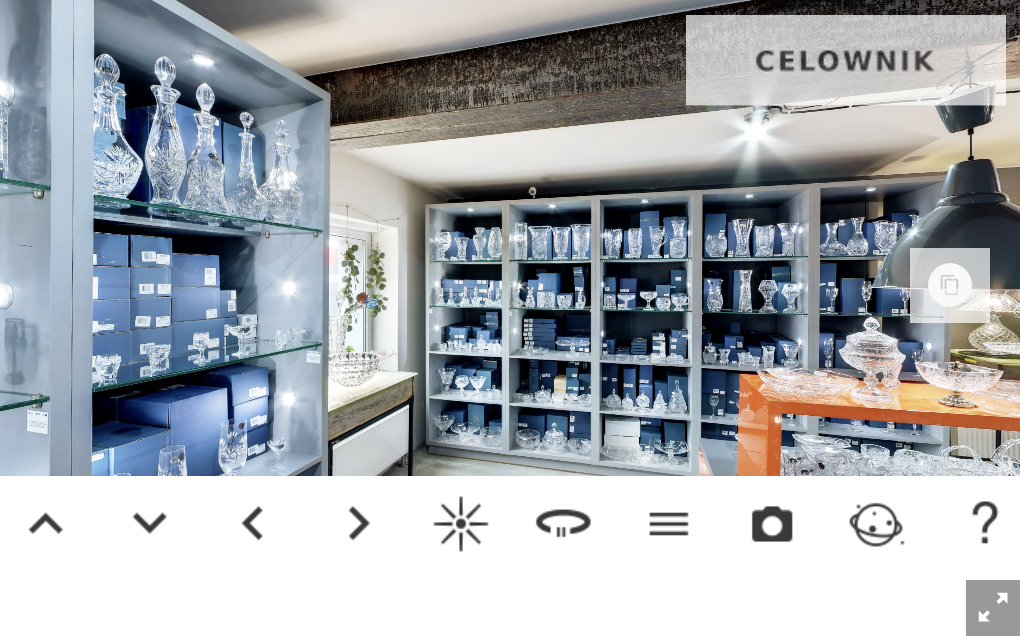

Zakład zdobienia szkła

WYCIECZKA WIRTUALNA

Przy pomocy Wycieczki wirtualnej zobaczysz wnętrze zakładu zdobienia szkłazakładu zdobienia szkła oraz elementy, które się w nim znajdują.

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/DV12iqZFV

Spis treści

1. Stanowisko rzeźbienia szkła1. Stanowisko rzeźbienia szkła

2. Stanowisko piaskowania2. Stanowisko piaskowania

3. Stanowisko malowania natryskowego3. Stanowisko malowania natryskowego

4. Stanowisko polerowania chemicznego4. Stanowisko polerowania chemicznego

1. Stanowisko rzeźbienia szkła

Nagranie dostępne pod adresem https://zpe.gov.pl/a/DV12iqZFV

Nagranie dźwiękowe pod tytułem: Stanowisko rzeźbienia szkła.

Rzeźbienie szkła polega na wykonywaniu w nim żłobin, które tworzą kompozycję plastyczną złożoną z tzw. dekorów, czyli wzorów rysunkowych wyrzeźbionych na szklanych powierzchniach.

Rzeźbienie dekoracji w szkle to złożony, wieloetapowy proces. Zazwyczaj wyróżnia się następujące czynności główne: znaczenie, rzeźbienie, polerowanie.

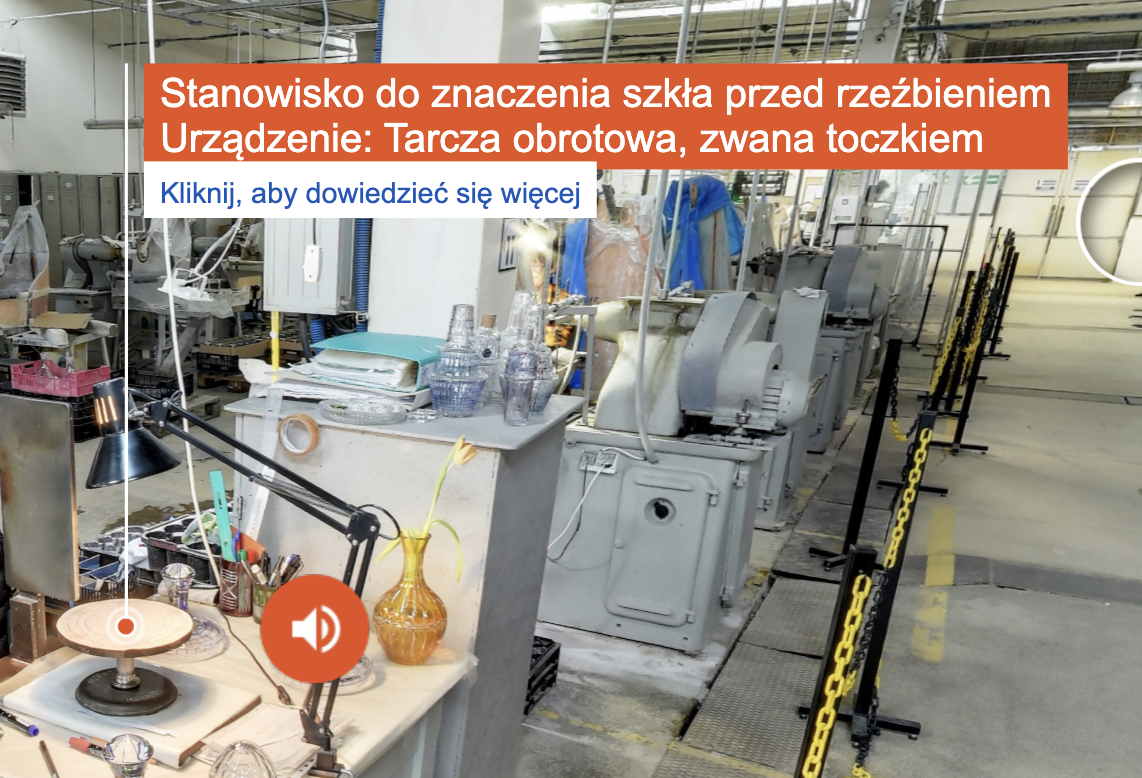

Proces tworzenia dekoracji metodą rzeźbienia rozpoczyna etap znaczenia, realizowany przez kreślarzy. Pozwala on rzeźbiarzom na wykonanie dekoracji we właściwym miejscu przedmiotu szklanego. Czynność znaczenia obejmuje dokładny pomiar powierzchni szkła i jej podział na części, w których powinny zostać wyrzeźbione poszczególne dekory. Przeprowadzenie precyzyjnego podziału przedmiotów o kształtach brył obrotowych ułatwia zastosowanie przykładnicy podziałowej. Do znaczenia wykorzystuje się pisaki, farby i tusze, które łatwo usunąć ze szklanej powierzchni po zakończeniu procesu rzeźbienia.

W dalszej kolejności następuje etap rzeźbienia, podczas którego używa się wrzecionowej szlifierki pionowej. Jej podstawową funkcją jest nadanie ruchu obrotowego mocowanej na końcu wrzeciona tarczy rzeźbiarskiej, zwanej również ściernicą tarczową. Musi być ona napędzana w taki sposób, by możliwe było pokonanie siły tarcia tarczy o szklane powierzchnie. Dobór odpowiedniej tarczy do planowanych czynności rzeźbienia jest kluczowy i wpływa na efekt końcowy pracy. Do rzeźbienia właściwego najczęściej używa się tarcz z elektrokorundu. Pozwalają one uzyskać żłobiny o dość dobrej gładkości, które łatwo wypolerować.

Czynność polerowania można wykonać mechanicznie, chemicznie lub termicznie. Polerowanie mechaniczne wykonuje się przy użyciu szlifierek pionowych, takich samych jak w procesie rzeźbienia. Różnica dotyczy stosowanych tarcz. Do usuwania z powierzchni żłobin drobnych nierówności wykorzystuje się tarcze polerskie, tzw. mikrościernice, wykonane z korka bądź z drewna, smarowane na obwodzie pastami polerskimi.

Powrót do spisu treściPowrót do spisu treści

2. Stanowisko piaskowania

Nagranie dostępne pod adresem https://zpe.gov.pl/a/DV12iqZFV

Nagranie dźwiękowe. pod tytułem: Stanowisko piaskowania.

Matowanie mechaniczne, zwane piaskowaniem, polega na działaniu na szkło strumieniem piasku pod odpowiednio wysokim ciśnieniem. Ziarna materiału ściernego zderzając się z powierzchnią wyrobu, powodują usuwanie powierzchniowej warstwy szkła, co skutkuje powstaniem licznych chropowatości rozpraszających światło. Piaskowaniu można poddać całą powierzchnię szklanego wyrobu lub tylko jego wybrane elementy, uzyskując matową dekorację na przezroczystym szkle lub przezroczystą dekorację na matowej powierzchni.

W przypadku gdy efekt zmatowienia ma zostać uzyskany jedynie dla określonych fragmentów wyrobu, konieczne jest jego odpowiednie przygotowanie. Obejmuje ono zabezpieczenie tych powierzchni, które mają pozostać niezamatowane, przy użyciu ochronnych szablonów wykonanych z metalu, mas plastycznych, gumy, papieru lub specjalnych folii. Tak przygotowane wyroby poddawane są procesowi piaskowania.

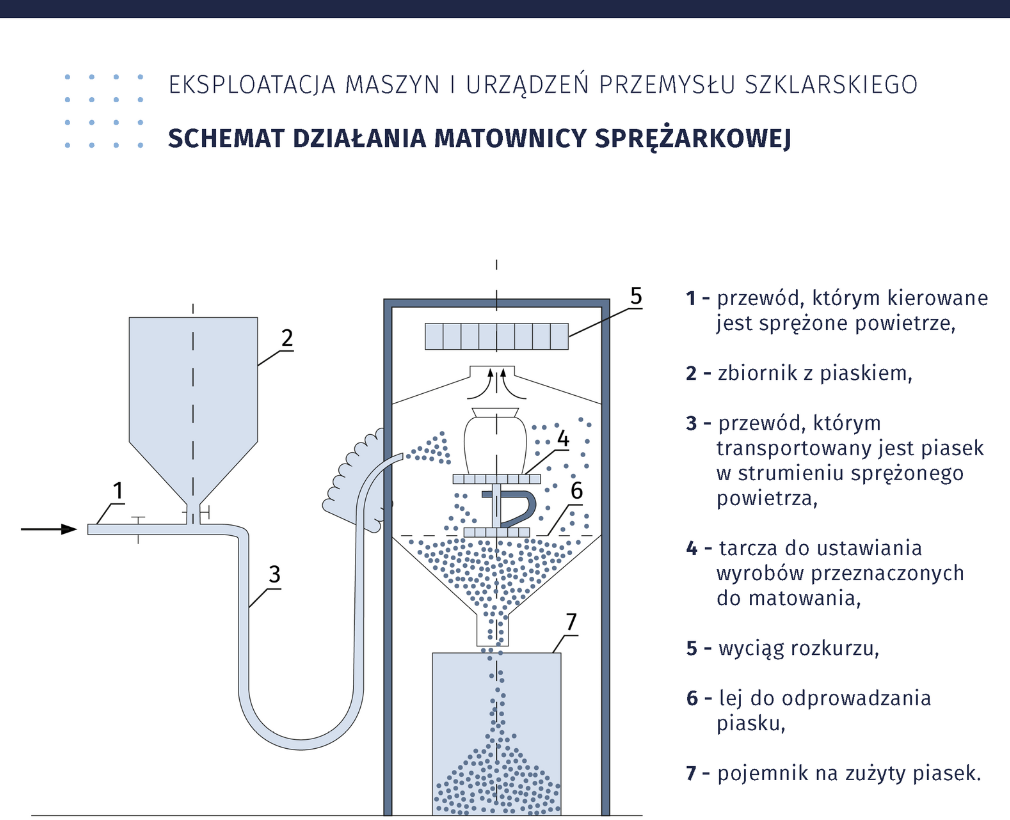

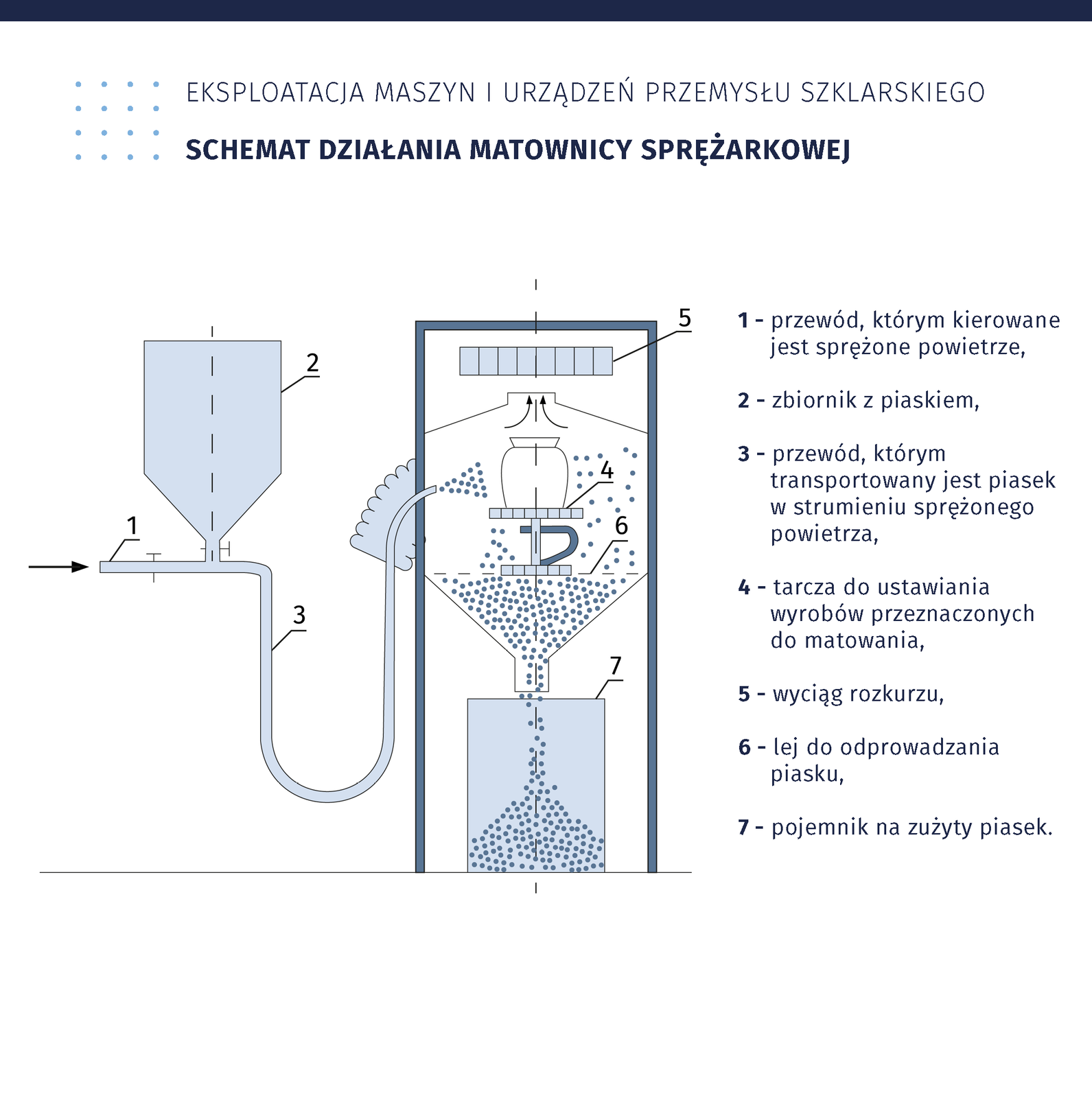

Urządzeniami używanymi do matowania mechanicznego są matownice sprężarkowe i próżniowe, które różnią się zasadą działania. W przypadku matownic próżniowych wykorzystywane jest podciśnienie wytworzone przy powierzchni szkła, co zapobiega rozkurzowi. Natomiast w stosowanych najczęściej matownicach sprężarkowych ścierniwo kierowane jest na szklaną powierzchnię szkła wraz ze strumieniem sprężonego powietrza, co pokazano na schemacie.

Powrót do spisu treściPowrót do spisu treści

3. Stanowisko malowania natryskowego

Nagranie dostępne pod adresem https://zpe.gov.pl/a/DV12iqZFV

Nagranie dźwiękowe pod tytułem: stanowisko malowania natryskowego.

Malowanie natryskowe polega na nakładaniu powłok barwnych na szklane powierzchnie przez natryskiwanie farby rozpylonej przy użyciu sprężonego powietrza. Farba jest rozprowadzana równomiernie po całej powierzchni wyrobu lub jedynie na poszczególnych jego fragmentach.

W przypadku gdy powłoka barwna ma zostać naniesiona jedynie na wybranych elementach wyrobu, konieczne jest jego odpowiednie przygotowanie. Obejmuje ono zabezpieczenie tych powierzchni, które mają pozostać niezamalowane.

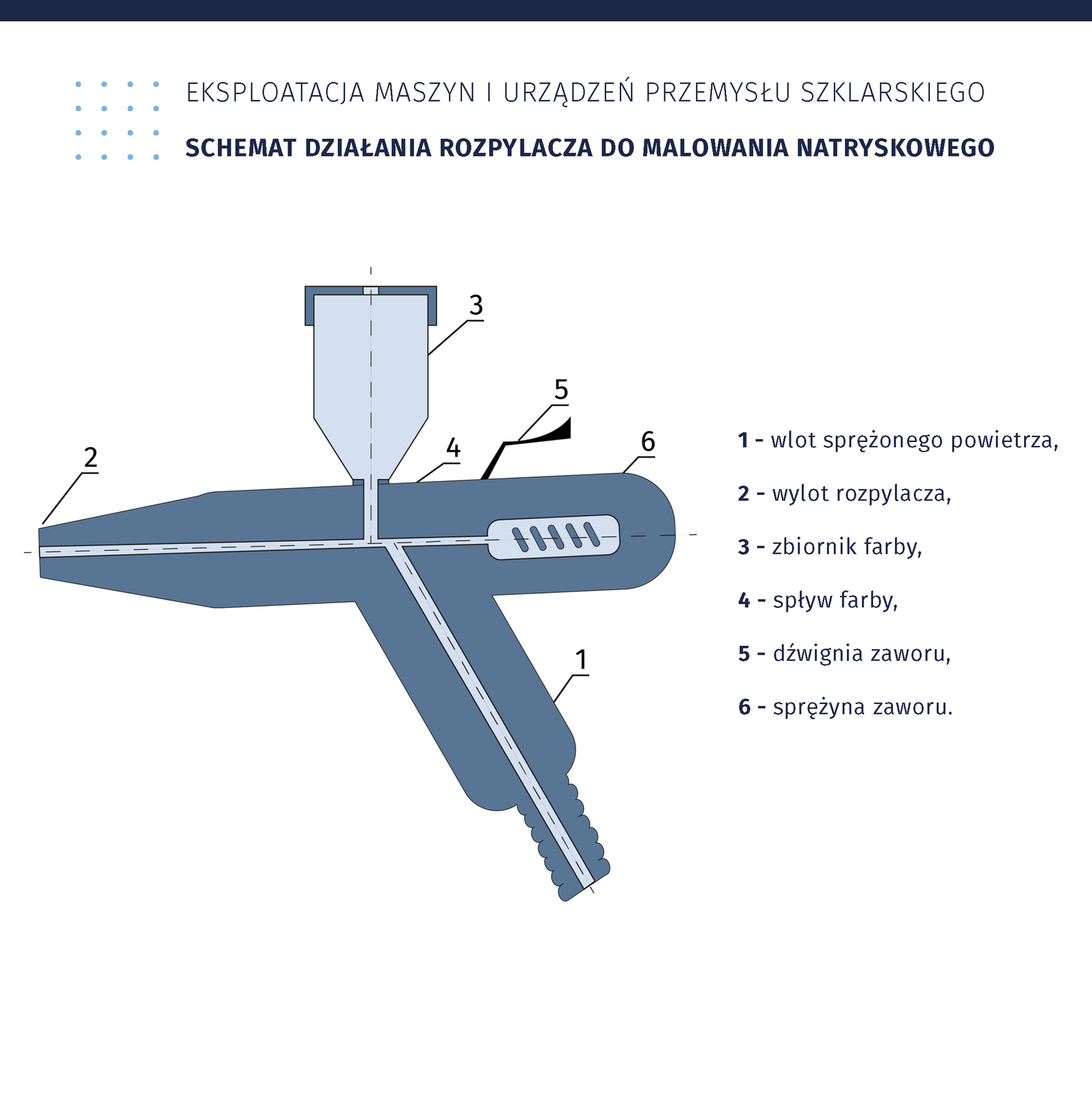

Na przygotowane wyroby szklane nakładana jest powłoka barwna przy użyciu rozpylacza, tzw. aerografu lub pistoletu natryskowego. Nanoszenie dekoracji metodą malowania natryskowego obejmuje wykonanie następujących czynności. W pierwszej kolejności aerograf łączy się ze zbiornikiem sprężonego powietrza przy użyciu elastycznego przewodu. Następnie do pojemnika przy rozpylaczu wprowadza się farbę, a jego wylot skierowuje na odpowiednie miejsce wyrobu szklanego, w którym ma powstać dekoracja. Po naciśnięciu dźwigni zaworu zamykającego dopływ farby z pojemnika i dopływ sprężonego powietrza farba ścieka do przewodu, skąd jest zabierana przez strumień sprężonego powietrza, a następnie rozpylana. Zwolnienie dźwigni zaworu odcina dopływ farby i powietrza, co przerywa wytrysk farby z rozpylacza.

Podczas malowania natryskowego pomimo stosowania odpowiednich osłon do otoczenia rozpylane są znaczne ilości farby. Ponadto farba na wyrobach szklanych powinna zasychać pod wyciągiem. Z tego względu wymagane jest, aby stanowisko do zdobienia metodą malowania natryskowego znajdowało się w osobnym, klimatyzowanym pomieszczeniu ze sprawnie działającym systemem wentylacji. W takim miejscu absolutnie kluczowe jest przestrzeganie przepisów bhp oraz ochrony przeciwpożarowej.

Naniesiona na powierzchnię szkła warstwa farby utrwalana jest w piecu malarskim przy zastosowaniu odpowiednio dobranego programu temperaturowego. Wypalanie rozpoczyna się od stopniowego nagrzewania wyrobów szklanych aż do osiągnięcia temperatury początku mięknienia, tzw. temperatury krytycznej. W celu wyeliminowania ryzyka ich deformacji, temperatury tej nie należy przekraczać. Ostatnim etapem wypalania, który następuje po osiągnięciu temperatury krytycznej, jest studzenie wyrobów szklanych prowadzone zgodnie z wytycznymi dla procesu odprężania, czyli relaksacji naprężeń.

Powrót do spisu treściPowrót do spisu treści

4. Stanowisko polerowania chemicznego

Nagranie dostępne pod adresem https://zpe.gov.pl/a/DV12iqZFV

Nagranie dźwiękowe pod tytułem: stanowisko polerowania chemicznego.

Polerowanie sposobem chemicznym polega na działaniu na szkło kąpielą polerską, czyli mieszaniną kwasu fluorowodorowego i siarkowego (VI), w celu uzyskania efektu wygładzenia powierzchni.

Na dedykowanym stanowisku, które znajduje się w dziale zwanym polerownią chemiczną, szczególnie istotne jest przestrzeganie przepisów BHP i stosowanie środków ochrony indywidualnej. Zarówno ulatniające się podczas polerowania związki fluoru, jak i sam roztwór kwasu fluorowodorowego, są szkodliwe dla zdrowia i życia ludzkiego.

Stanowisko polerowania chemicznego obejmuje nieskomplikowane urządzenia wykonane z materiałów odpornych na działanie kwasów i wody. Wyroby szklane przeznaczone do polerowania umieszcza się w ażurowych koszach, natomiast mieszanina kwasów i woda służąca do opłukiwania wyrobów po kąpieli znajdują się w wannach wyposażonych w termostaty.

W procesie polerowania chemicznego stosuje się kąpiele polerskie, czyli mieszaniny kwasów o ściśle określonym składzie chemicznym. Roztwory te sporządza się mieszając w odpowiednich proporcjach i kolejności, kwas fluorowodorowy, kwas siarkowy (VI) oraz wodę destylowaną. Najpierw do ustalonej ilości wody stopniowo wprowadza się kwas siarkowy (VI). Jest to proces egzotermiczny, który wiąże się z wydzieleniem znacznych ilości ciepła do otoczenia. Kwas fluorowodorowy dodaje się porcjami dopiero po ochłodzeniu roztworu do temperatury pokojowej.

Tak przygotowaną kąpiel umieszcza się w wannie, a czynność polerowania polegającą na wielokrotnym zanurzaniu wyrobów szklanych w przygotowanej mieszaninie kwasów, można rozpocząć dopiero po upływie jednej godziny i po wstępnym ich ogrzaniu w kąpieli wodnej o temperaturze 27 stopni Celsjusza. Parametrem jasno określonym w zaleceniach technologicznych i wymagającym stałej kontroli jest temperatura kąpieli polerskiej. W przypadku szkieł ołowiowych skuteczne działanie mieszaniny kwasów jest możliwe w zakresie od 33 do 62 stopni Celsjusza, natomiast dla szkieł wapniowych temperatura nie powinna przekraczać 53 stopni Celsjusza. Po zakończonym procesie polerowania wyroby szklane najpierw zanurza się w kąpieli wodnej o temperaturze 27 stopni Celsjusza, a następnie spłukuje chłodniejszą wodą.

Liczba zanurzeń, a tym samym czas polerowania, nie są ściśle określone i dobiera się je w zależności od obserwowanych efektów. Podczas polerowania chemicznego uzyskuje się większy połysk powierzchni żłobin niż w czasie polerowania sposobem mechanicznym. Ponadto jest ono tańsze, ponieważ wymaga mniejszych nakładów czasu i pracy. Z tego powodu świetnie nadaje się do zastosowania w produkcji masowej. Jedynym ograniczeniem w jego zastosowaniu może być skład chemiczny szkła, który stanowi główne kryterium wyboru sposobu polerowania.

Powrót do spisu treściPowrót do spisu treści