Podstawowe operacje kowalskie

MEC.02. Wykonywanie i naprawa wyrobów kowalskich – Kowal

Podstawowe operacje kowalskie

E‑BOOK

Zjawiska występujące podczas kucia na gorąco

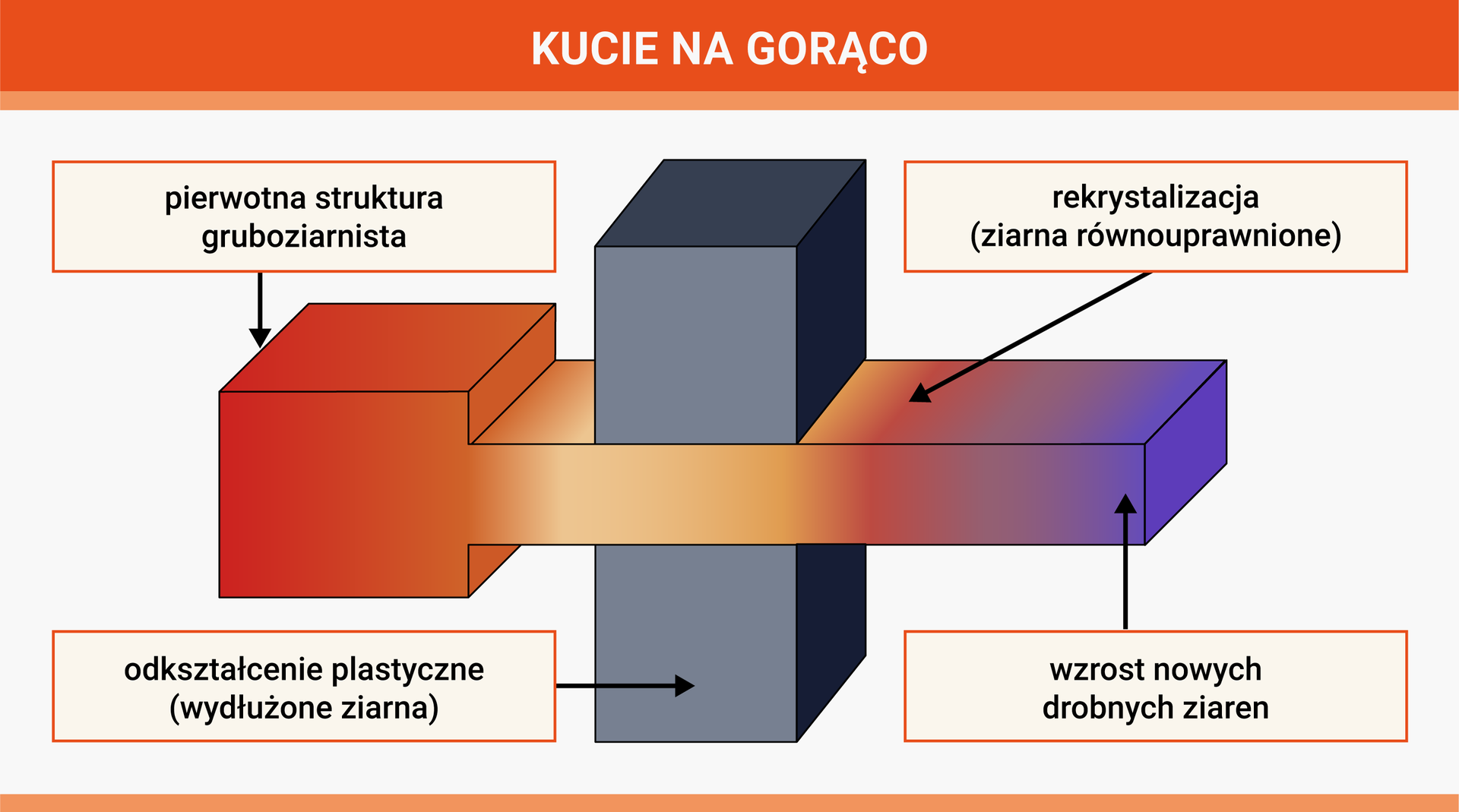

Kucie na gorąco to proces odkształcania plastycznego metalu, który odbywa się w podwyższonej temperaturze bliskiej temperaturze topnienia materiału. Polega na podgrzewaniu przedmiotu obrabianego do odpowiedniej temperatury i kształtowaniu go za pomocą specjalnych narzędzi, takich jak młoty kowalskie lub prasy hydrauliczne. Głównym celem kucia na gorąco jest poprawa właściwości mechanicznych metalu, takich jak wytrzymałość, twardość i plastyczność. Proces ten umożliwia większe przemieszczenie atomów w strukturze metalu, co prowadzi do poprawy wytrzymałości i plastyczności. Dodatkowo kucie na gorąco pozwala na redukcję rozmiaru ziarna metalu, co przyczynia się do lepszej jednorodności struktury i poprawy właściwości mechanicznych. Dla osiągnięcia efektów rekrystalizacji i minimalizacji utwardzania odkształceniowego istotne jest utrzymanie odpowiednio wysokiej temperatury przez cały proces kucia na gorąco.

Pełzanie to proces plastycznego odkształcania materiałów, który występuje w warunkach podwyższonej temperatury i długotrwałego obciążenia. Charakteryzuje się powolnym i trwałym odkształceniem materiału pod wpływem stałego naprężenia lub obciążenia. Za odkształcenie plastyczne są odpowiedzialne aktywne ruchy dyslokacji w materiale spowodowane podwyższoną temperaturą. Ten proces odkształcania przebiega stosunkowo wolno w porównaniu do innych form plastycznego odkształcania.

Pełzanie rozpoczyna się od etapu odkształcenia sprężystego. Następnie dochodzi do odkształcenia plastycznego, które może być wspomagane utwardzaniem przez zgniot. W pełzaniu wtórnym tempo odkształcania ustala się na wyrównanym poziomie. Odkształcenie przebiega teraz stosunkowo wolno, a mikrostruktura materiału jeszcze nie jest uszkodzona. Pełzanie trzeciorzędowe cechuje pogorszenie mikrostruktury materiału, które prowadzi do wzrostu odkształcenia; w mikrostrukturze tworzy się wiele pustych przestrzeni, co kończy się uszkodzeniem materiału i jego pęknięciami.

Wytrzymałość na pełzanie jest niezwykle istotna w przypadku stali narażonej na wysokie temperatury. Stopy, takie jak np. stopy aluminium, są podatne na efekty wywołane pełzaniem i pęknięciem, co spowodowane jest ich niską temperatura topnienia. Przeciwdziałanie pełzaniu jest możliwe poprzez stosowanie nadstopów, czyli materiałów z wysoką temperaturą topnienia, takich jak żelazo z dodatkiem niklu czy chromu itp. Proces ten można też ograniczyć, stosując materiały, które mają minimalne defekty sieci krystalicznej. Granice ziaren materiału mają defekty, dlatego materiały, które mają duże ziarna, mogą ograniczyć pełzanie, gdyż mniejsze są przesunięcia granic ziaren. Niektóre metale mające odpowiednie stopy chemiczne mogą uniknąć pełzania poprzez usunięcie luk mikrostrukturalnych w materiale.

Pełzanie jest istotne w kontekście projektowania materiałów i konstrukcji przeznaczonych do pracy w ekstremalnych warunkach, w których wysoka temperatura i długotrwałe obciążenie są czynnikami kluczowymi.

Oprócz rekrystalizacji statycznej w trakcie kucia na gorąco można również zaobserwować rekrystalizację dynamiczną. Jest to proces, który występuje podczas odkształcania plastycznego na gorąco i powoduje powstawanie oraz przemieszczanie się granic ziarn. Duża prędkość odkształcania może prowadzić do zwiększonego spiętrzenia dyslokacji i większej zmagazynowanej energii, co może ułatwić proces rekrystalizacji dynamicznej oraz prowadzić do większego przyspieszenia procesu rekrystalizacji. Ten proces wpływa na plastyczność materiału poprzez zmniejszenie naprężenia i umożliwienie wzrostu nowych ziaren. Szybkie odkształcenie plastyczne może przyspieszyć tempo rekrystalizacji dynamicznej. Intensywne odkształcenie wprowadza dużą ilość energii dyslokacyjnej do materiału, co sprzyja tworzeniu się jąder rekrystalizacji. Szybkie odkształcenie sprzyja również migracji granic ziaren, co prowadzi do szybszego wzrostu nowych ziaren krystalicznych. Rekrystalizacja dynamiczna ma swoje unikalne cechy i jest uzależniona od krytycznego odkształcenia, częściej występuje w polikryształach wzdłuż granic ziarn. Jest to istotny efekt procesu kształtowania na gorąco, który obniża wytrzymałość materiału. Proces ten prowadzi do zarodkowania i wzrostu nowych ziaren, co może zapobiec propagacji pęknięć.

Zdrowienie to proces, w którym materiał poddany odkształceniu plastycznemu powraca do swojej pierwotnej struktury poprzez usuwanie defektów i przywracanie właściwości. Poprzez anihilację i dyfuzję defekty punktowe, takie jak wtrącenia, są redukowane, co prowadzi do zmniejszenia gęstości dyslokacji. Efektem tego procesu jest powstawanie bardziej uporządkowanej struktury krystalicznej, zwanej podziarnem. Zdrowienie może wpływać na własności fizyczne i mechaniczne materiału, takie jak zmniejszenie wytrzymałości i zwiększenie plastyczności. Proces ten opiera się na samodyfuzji atomów w sieci krystalicznej, co umożliwia anihilację dyslokacji i zmniejszenie naprężeń wewnętrznych.

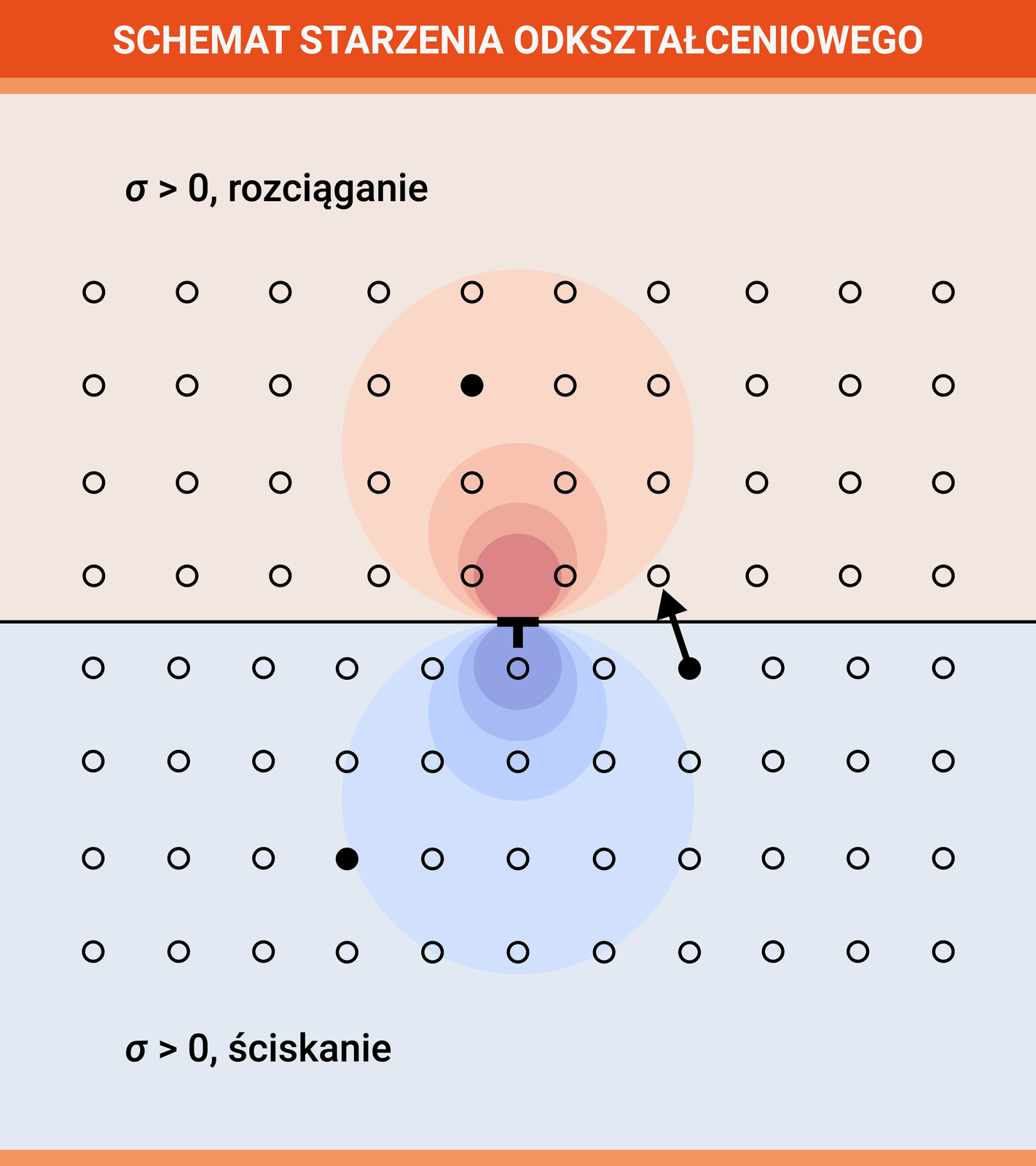

Mechanizm starzenia odkształceniowego polega na dyfuzji atomów węgla lub atomów azotu wzdłuż dyslokacji powstałych w wyniku odkształcenia plastycznego. Proces ten prowadzi do tworzenia atmosfery atomów węgla i azotu wokół dyslokacji, co utrudnia ich ruch i powoduje wzrost twardości materiału. Stopień starzenia odkształceniowego zależy od czasu i temperatury starzenia, a przedłużone starzenie może prowadzić do nasycenia, powyżej którego dalsze starzenie nie ma znaczącego efektu. Wysokie temperatury mogą powodować nadmierny wzrost starzenia, co skutkuje utratą twardości i zwiększeniem plastyczności. Wystąpienie starzenia odkształceniowego wymaga obecności małej ilości atomów węgla i azotu, które są dostępne w roztworze stałym materiału.

Po procesie rekrystalizacji i zdrowienia zachodzą istotne zmiany w mikrostrukturze materiału. Rekrystalizacja powoduje uwolnienie od nadmiaru defektów punktowych i dyslokacji, które powstały w wyniku odkształcenia plastycznego. W rezultacie powstają nowe, duże ziarna o regularnych kształtach, a mikrostruktura staje się bardziej uporządkowana. Ponadto, proces rekrystalizacji prowadzi do powstania nowej tekstury krystalograficznej, co może wpływać na anizotropię właściwości mechanicznych materiału. Po zdrowieniu nadal następuje zmniejszenie ilości defektów i dyslokacji, a ziarna mogą dalej rosnąć. W rezultacie mikrostruktura staje się bardziej jednorodna, a materiał zyskuje poprawione właściwości mechaniczne, takie jak wytrzymałość, plastyczność i odporność na zmęczenie.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Plansza interaktywna - Schematyczny podział podstawowych operacji kowalskichPlansza interaktywna - Schematyczny podział podstawowych operacji kowalskich

Sekwencje filmowe - Wykonywanie podstawowych operacji kowalskichSekwencje filmowe - Wykonywanie podstawowych operacji kowalskich