Organizacja procesów technologicznych przemysłu chemicznego

CHM.06. Organizacja i kontrolowanie procesów technologicznych w przemyśle chemicznym - Technik technologii chemicznej 311603

Strategiczne rozwiązywanie problemów organizacyjnych i technologicznych

Interaktywne narzędzie typu scenario‑based learning (gra decyzyjna)

Dowiedz się więcej na temat rozwiązywania problemów związanych z organizacją i przebiegiem procesów technologicznych otrzymywania saletry amonowejsaletry amonowej, uniwersalnego nawozu azotowego (nawóz mineralny), z gazowego amoniakuamoniaku i kwasu azotowego lub kwasu azotowego z węglanem amonu na poszczególnych jego etapach.

Spis treści

1. Proces otrzymywania saletry amonowej - część teoretyczna1. Proces otrzymywania saletry amonowej - część teoretyczna

1.1. Wstęp1.1. Wstęp

1.2. Neutralizacja1.2. Neutralizacja

1.3. Odparowanie wstępne1.3. Odparowanie wstępne

1.4. Homogenizacja1.4. Homogenizacja

1.5. Odparowanie końcowe i odpylanie1.5. Odparowanie końcowe i odpylanie

1.6. Granulacja1.6. Granulacja

1.7. Sortowanie, chłodzenie i kondycjonowanie1.7. Sortowanie, chłodzenie i kondycjonowanie

2. Proces otrzymywania saletry amonowej - część praktyczna2. Proces otrzymywania saletry amonowej - część praktyczna

1. Proces otrzymywania saletry amonowej - część teoretyczna

1.1. Wstęp

Azotan (V) amonu nazywany saletrą amonową jest uniwersalnym nawozem stosowanym w rolnictwie. Stanowi bazowy składnik wielu mieszanek nawozowych np. saletrosiarczanu. Przykładowy proces produkcji saletry amonowej składa się z następujących etapów:

Neutralizacja kwasu azotowego (V) amoniakiem

Odparowanie wstępne

Homogenizacja

Odparowanie końcowe i odpylanie

Granulacja

Sortowanie, chłodzenie i kondycjonowanie

Pakowanie i załadunek

Powrót do spisu treściPowrót do spisu treści

1.2. Neutralizacja

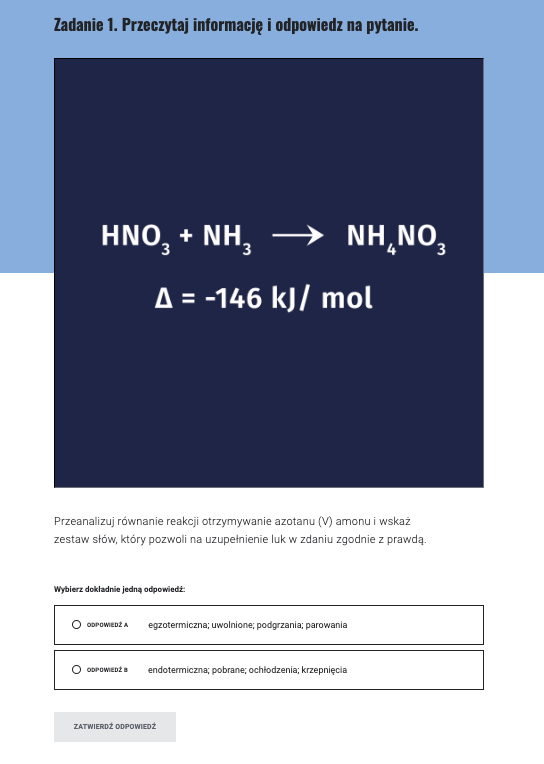

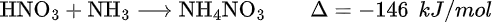

Jednym ze sposobów wytwarzania azotanu (V) amonu jest przeprowadzenie reakcji zobojętniania (neutralizacji) kwasu azotowego (V) amoniakiem, na skutek której z układu uwalniana jest energia cieplna.

W procesie neutralizacji wytwarzany jest roztwór azotanu (V) amonu o stężeniu około 78%. Reakcja neutralizacji przebiega w reaktorze chemicznym, do którego doprowadzane są trzy strumienie reagentów. Dwa z nich to: gazowy amoniak oraz roztwór kwasu azotowego (V) o stężeniu z zakresu od 50 do 56% masowych. Trzeci strumień, którym doprowadzany jest roztwór powrotny produktu, odpowiada za stabilizację temperatury i szybkości procesu.

Powrót do spisu treściPowrót do spisu treści

1.3. Odparowanie wstępne

W wyparkach próżniowych o przepływie opadającym przeprowadzane jest zatężanie wstępne pozyskanego we wcześniejszym etapie azotanu (V) amonu, który w warunkach nadciśnienia (wynoszącego ok. 0,37MPa) transportowany jest do zbiornika naporowego. Tam ulega on rozprężeniu do ciśnienia atmosferycznego, po czym spływa do pionowo zamontowanego wymiennika ciepła, odpowiadającego za odparowanie. Temperatura, jaka panuje w wyparkach, waha się między 130 a 150℃.

W celu zatężenia roztworu NH4NO3 należy dostarczyć ciepło do układu. Czynnikiem doprowadzającym ciepło do wymienników może być np. woda, olej techniczny, nasycona para wodna (wytwarzana na potrzeby procesu) lub para technologiczna (wytworzona w procesie jako produkt uboczny).

W separatorze znajdującym się w dolnej części wyparek dochodzi do oddzielenia oparów od zatężonego do 95% masowych roztworu azotanu (V) amonu, który następnie przekazywany jest do homogenizatora.

Powrót do spisu treściPowrót do spisu treści

1.4. Homogenizacja

W kolejnym etapie zatężony roztwór azotanu (V) amonu zostaje zhomogenizowany z pyłami tej samej substancji oraz roztworem azotanu (V) magnezu. Homogenizacja to proces polegający na uzyskaniu jednorodnej mieszaniny z substancji, które w warunkach normalnych nie ulegają wymieszaniu.

Jednorodna mieszanina otrzymywana jest na skutek ciągłego mieszania mechanicznego z równoczesnym ogrzewaniem parą alkaliczną, która przyspiesza rozpuszczanie się pyłów azotanu (V) amonu i homogenizację roztworu.

Powrót do spisu treściPowrót do spisu treści

1.5. Odparowanie końcowe i odpylanie

W procesie odparowywania końcowego stosuje się 2 rodzaje wyparek cienkowarstwowych, zwanych filmowymi: wyparki statyczne, stosowane na pierwszej i drugiej linii oraz wyparki mechaniczne, które stosuje się na linii trzeciej.

Zhomogenizowany roztwór azotanu (V) amonu o temperaturze od 130 do 150℃ i stężeniu wynoszącym ok. 95% masowych jest transportowany na tace rozlewcze, gdzie za pomocą elementów konstrukcyjnych zwanych kielichami, rozprowadzany jest po powierzchni grzewczej wyparki statycznej.

Natomiast w wyparkach mechanicznych roztwór rozprowadzany jest za pomocą łopatek obracanych przez napędzany silnikiem elektrycznym wirnik, zwany również rotatorem.

Nośnikiem ciepła odpowiadającym za podgrzewanie roztworu w wyparkach jest średniociśnieniowa para nasycona. Wartość ciśnienia tego medium wynosi ok. 1,2 MPa.

W przeciwprądzie względem spływającego pionowo roztworu azotanu (V) amonu do wyparek wprowadzane jest powietrze o wysokiej temperaturze wynoszącej od 165 do 180℃. To bardzo gorące powietrze charakteryzuje się wysoką chłonnością wilgoci, co pozytywnie wpływa na proces zatężania, usuwania oparów i innych niepożądanych składników.

Medium zraszająco‑płuczącym wykorzystywanym w procesie odpylania zapylonego powietrza z wyparek statycznych jest roztwór cyrkulacyjny. Roztwór ten wtłaczany jest do dysz mgłowych w środkowej części skrubera, aparatury, w której odbywa się odpylanie. Proces ten ma na celu nawilżanie powietrza i oczyszczanie go z pyłów azotanu (V) amonu.

Przegrody o kształcie rynien odpowiadają za wydłużenie czasu kontaktu zapylonego powietrza z roztworem cyrkulacyjnym i intensyfikację wymiany masy w ramach kontaktu międzyfazowego. Dzięki cyrkulacji roztwór zatęża się do ok. 20%, po czym jest on odprowadzany ze skruberów wprost do zbiorników roztworu powrotnego.

Zanieczyszczone powietrze powstające na skutek intensywnego odparowywania roztworu w wyparkach mechanicznych kierowane jest do chłodnic, gdzie na ożebrowanych powierzchniach zapylone powietrze oczyszczane jest z pyłów. W wyniku oziębienia powietrza dochodzi do kondensacji pary wodnej i wydzielenia się pyłów azotanu (V) amonu. Skroploną na ożebrowanej powierzchni cieczą jest rozcieńczony roztwór azotanu (V) amonu, który następnie transportowany jest do zbiornika roztworu powrotnego.

Powrót do spisu treściPowrót do spisu treści

1.6. Granulacja

Powstały na wyparkach stop azotanu (V) amonu o temperaturze ok. 175℃ i o stężeniu wynoszącym ok. 99,7% masowych wtryskiwany jest ze zbiornika naporowego do wieży granulacyjnej przy użyciu wibrogranulatora lub dysz granulacyjnych. Stop formowany jest w krople, które następnie opadając wzdłuż wieży granulacyjnej, obniżają swoją temperaturę do ok. 100℃ i ulegają krzepnięciu, przyjmując formę sferycznego granulatu.

Medium chłodzącym wykorzystywanym w tym procesie jest powietrze atmosferyczne przepuszczane w przeciwprądzie względem spływającego stopu z prędkością ok. 1,2 m/s.

Powrót do spisu treściPowrót do spisu treści

1.7. Sortowanie, chłodzenie i kondycjonowanie

Z wykorzystaniem przenośników taśmowych granulat azotanu (V) amonu transportowany jest do sita zgrubnego, gdzie odrzucane są ziarna o zbyt dużych średnicach, tak zwane nadziarna.

W następnym etapie frakcja właściwa trafia do chłodziarki fluidalnej, gdzie czynnikiem chłodzącym jest powietrze atmosferyczne, którego wilgotność względna nie przekracza 50% masowych. W wyniku ochładzania na kolejnych stopniach chłodziarki fluidalnej granulki uzyskują temperaturę poniżej 32℃. W procesie tym powietrze porywa z granulatów pył azotanu (V) amonu, dlatego po przepuszczeniu przez chłodziarkę fluidalną kierowane jest do odpylania w cyklonach, zanim zostanie wypuszczone z powrotem do atmosfery.

Po ochłodzeniu granulat wprowadzany jest na sita dokładne, gdzie od frakcji właściwej oddzielane są frakcje granulatu o zbyt małych średnicach zwane podziarnem. Średnica frakcji właściwej ma wartość od 1 do 4 mm i powinna stanowić co najmniej 95% masowych końcowego produktu.

Nadziarno, podziarno i pyły azotanu (V) amonu zawracane są z powrotem na wcześniejsze etapy produkcji. Przed wprowadzeniem granulatu do linii pakowania jest on dodatkowo natryskiwany środkiem antyzbrylającym.

Powrót do spisu treściPowrót do spisu treści

2. Proces otrzymywania saletry amonowej - część praktyczna

Zagraj w grę i naucz się więcej o procesie produkcji saletry amonowej.

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/D12WELJ3g

Etapy produkcyjne:

Produkcja saletry amonowej.

Jesteś stażystom w zakładzie zajmującym się produkcją saletry amonowej. Masz możliwość na chwilę dołączyć do zespołu projektującego nowy proces produkcyjny.

Twoim zadaniem jest wykonywanie zadań zleconych przez pracowników zakładu. Mają one na celu zapoznać Cię z problemami występującymi zarówno podczas projektowania instalacji jak i w trakcie przeprowadzania procesu produkcyjnego.

Decyzje podjęte przez Ciebie w poszczególnych zadaniach będą konsultowane z zespołem, dzięki czemu przy każdym zadaniu otrzymasz informację zwrotną.

Zadania dotyczą poszczególnych etapów produkcyjnych:

Neutralizacja

Odparowanie

Kondensacja oparów

Granulacja

Odpylanie

Frakcjonowanie

Pudrowanie

Magazynowanie

.Zapoznaj się z informacjami wprowadzającymi:

Azotan (V) amonu nazywany saletrą amonową jest uniwersalnym nawozem stosowanym w rolnictwie. Stanowi bazowy składnik wielu mieszanek nawozowych np. saletrosiarczanu.

Podczas realizacji procesów produkcyjnych, w których występuje NHIndeks dolny 44NOIndeks dolny 33 należy zachowywać szczególną ostrożność ze względu na wybuchowe właściwości tego związku.

Jednym ze sposobów wytwarzania azotanu (V) amonu jest przeprowadzenie reakcji zobojętniania (neutralizacji).

HNOIndeks dolny 33 + NHIndeks dolny 33 -> NHIndeks dolny 44NOIndeks dolny 33 deltaH= -146 kJ/mol***

kwas azotowy (V) + amoniak -> azotan(V) amonu

Reakcja przebiega w reaktorze chemicznym do którego doprowadzane są trzy strumienie:

QvIndeks dolny 11 – roztwór kwasu azotowego (V) o stężeniu z zakresu 50- 56%

QvIndeks dolny 22 - gazowy amoniak

Qv

-?

W celu zmniejszenia szybkości reakcji oraz powiązanego z nią ryzyka wybuch, należy:

W procesie neutralizacji wytworzony został roztwór azotanu (V) amonu o stężeniu około 78%. Uzyskany roztwór należy zatężyć przy użyciu wyparek, które mogą mieć różną budowę. Np. zespół dwóch wyparek, jedna z nich zawiera płaszcz grzewczy a druga wężownice. Roztwór znajdujący się w wyparkach posiada temperaturę z zakresu 140‑180Indeks górny ooC. Ciepło dostarczone do procesu pozwala uzyskać roztwór NHIndeks dolny 44NOIndeks dolny 33 o stężeniu 95‑97 W zależności od sposobu granulacji roztwór o podanym stężeniu może zostać poddany dodatkowemu zatężaniu do stężenia 99%-99,5%. Proces ten prowadzony jest np. w wyparce filmowej.

Frakcjonowanie. Produkt pośredni wytworzony w granulatorze posiada odmienne średnice. W celu zwiększenia jakości produktu końcowego stosowane są sita. Dzięki zastosowaniu wymienionej aparaturze granule można rozdzielić na trzy frakcje:

1. podziarno- granule o za małej średnicy(np. d<1 mm)

2. ziarno właściwe – granule o właściwej średnicy (np. d <1‑5 mm>)

3. nadziarno – granule o za dużej średnicy (np. d>1 mm)

Granule o pożądanej średnicy kieruje się wstępnie do chłodnicy a następnie do sekcji pudrowania.

Pudrowanie. Frakcja o pożądanych wymiarach po schłodzeniu poddawana jest pudrowaniu w bębnie obrotowym do którego dostarczany jest sypki produkt np. mączka wapienna. Przedstawiona operacja ma na celu zminimalizowanie ryzyka zbrylania się granulek saletry amonowej. Tak przygotowany produkt kierowany jest do sekcji pakowania, gdzie saletra amonowa umieszczana jest w workach wykonanych np. z polietylenu lub polipropylenu.

Magazynowanie. Produkt końcowy przechowywany jest w specjalnie zaprojektowanych magazynach lub jest bezpośrednio kierowany do odbiorców.

Wnioski z błędów przyczyniających się do wypadków z udziałem NHIndeks dolny 44NOIndeks dolny 33

W przeszłości doszło do licznych wypadków związanych z wybuchowymi właściwościami saletry amonowej. Dzięki analizie przyczyn poszczególnych przypadków, stworzone zostały rozwiązania zapewniające większe bezpieczeństwo przeprowadzania zarówno procesów produkcyjnych jak i etapów związanych z magazynowaniem czy transportem saletry amonowej.

1. Niemcy, Oppau - 21 września 1921

(liczba ofiar śmiertelnych: 561, rannych ponad 2000)

2. Stany Zjednoczone, Teksas - 16 kwietnia 1947

(liczba ofiar śmiertelnych: 581, rannych ponad 2800)

3. Stany Zjednoczone, Teksas -17 kwietnia 2013 r.

(liczba ofiar śmiertelnych: 15, rannych: 260)

Informacja dodatkowa do podpunktu 1: Do wypadku doszło na terenie zakładu chemicznego BASF, podczas próby rozdrobnienia zbrylonej mieszanki azotanu (V) amonu i siarczanu (VI) amonu. W konsekwencji śmierć poniosło 561 osób, natomiast tysiące osób zostało rannych. Dodatkowo zabudowania w promieniu 6,5 km od miejsca wypadku zostały uszkodzone.

Informacja dodatkowa do podpunktu 2: Wypadek dotyczył etapu transportu azotanu (V) amonu za pomocą statku. Ustalono, że główną przyczyną wybuchu był niedopałek papierosa pozostawiony w miejscu przechowywania saletry amonowej. Nieprzestrzeganie podstawowych zasad bezpieczeństwa doprowadziło do śmierci 581 osób, spowodowało również zniszczenia wielu zakładów przemysłowych oraz domostw znajdujących się w odległości do 65 km od miejsca wypadku.

Informacja dodatkowa do podpunktu 3: Wybuch doprowadził do śmierci 15 osób. Odszukanie przyczyn wypadku okazało się skomplikowanym procesem ujawniającym liczne zaniedbania dotyczące m.in. magazynowania azotanu (V) amonu. W konsekwencji w roku 2015 wprowadzono nowe rozwiązania prawne regulujące działalność zakładów nawozowych.

Powrót do spisu treściPowrót do spisu treści