E‑book do e‑materiału Procesy wytwarzania odlewów

MTL.02. Eksploatacja maszyn i urządzeń odlewniczych - Operator maszyn i urządzeń odlewniczych 812107, Technik odlewnik 311705

Metody wytwarzania odlewów

E‑BOOK

Spis treści

Rys historyczny odlewnictwaRys historyczny odlewnictwa

Zalety i wady odlewaniaZalety i wady odlewania

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

Mechanizacja i automatyzacja procesów wytwarzania odlewówMechanizacja i automatyzacja procesów wytwarzania odlewów

Technologie drukowania 3D w odlewnictwieTechnologie drukowania 3D w odlewnictwie

Słownik pojęć

BibliografiaBibliografia

Słownik pojęć

Aby wyszukać pojęcie lub frazę występujące w słowniku, wpisz je w poniższą ramkę.

akrylonitro‑budatieno‑styren, termopolimer, tworzywo amorficzne o dużej twardości oraz odporności na zarysowania

Technologie drukowania 3D w odlewnictwieTechnologie drukowania 3D w odlewnictwie

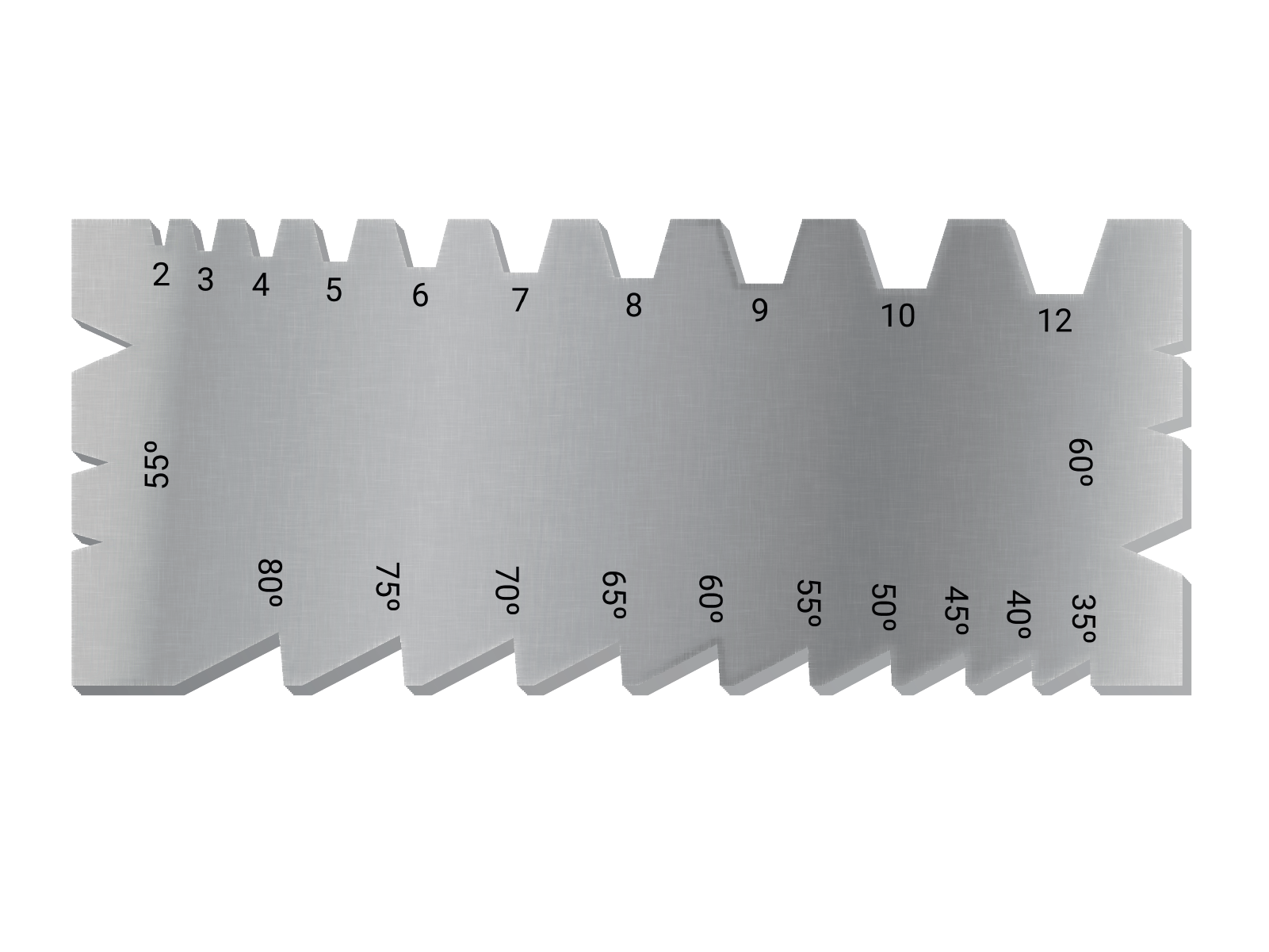

powierzchni jest to niezgodność lub odchyłka od założonego na rysunku profilu. W odróżnieniu od falistości powierzchni, chropowatość powierzchni mierzona jest na niewielkich odcinkach. Opisuje się ją poprzez 2 podstawowe parametry: Ra oraz Rz.

Ra – jest to średnie arytmetyczne odchylenie od linii średniej. Jest to parametr uprzywilejowany w Polsce i najczęściej możemy go spotkać na rysunkach technicznych

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

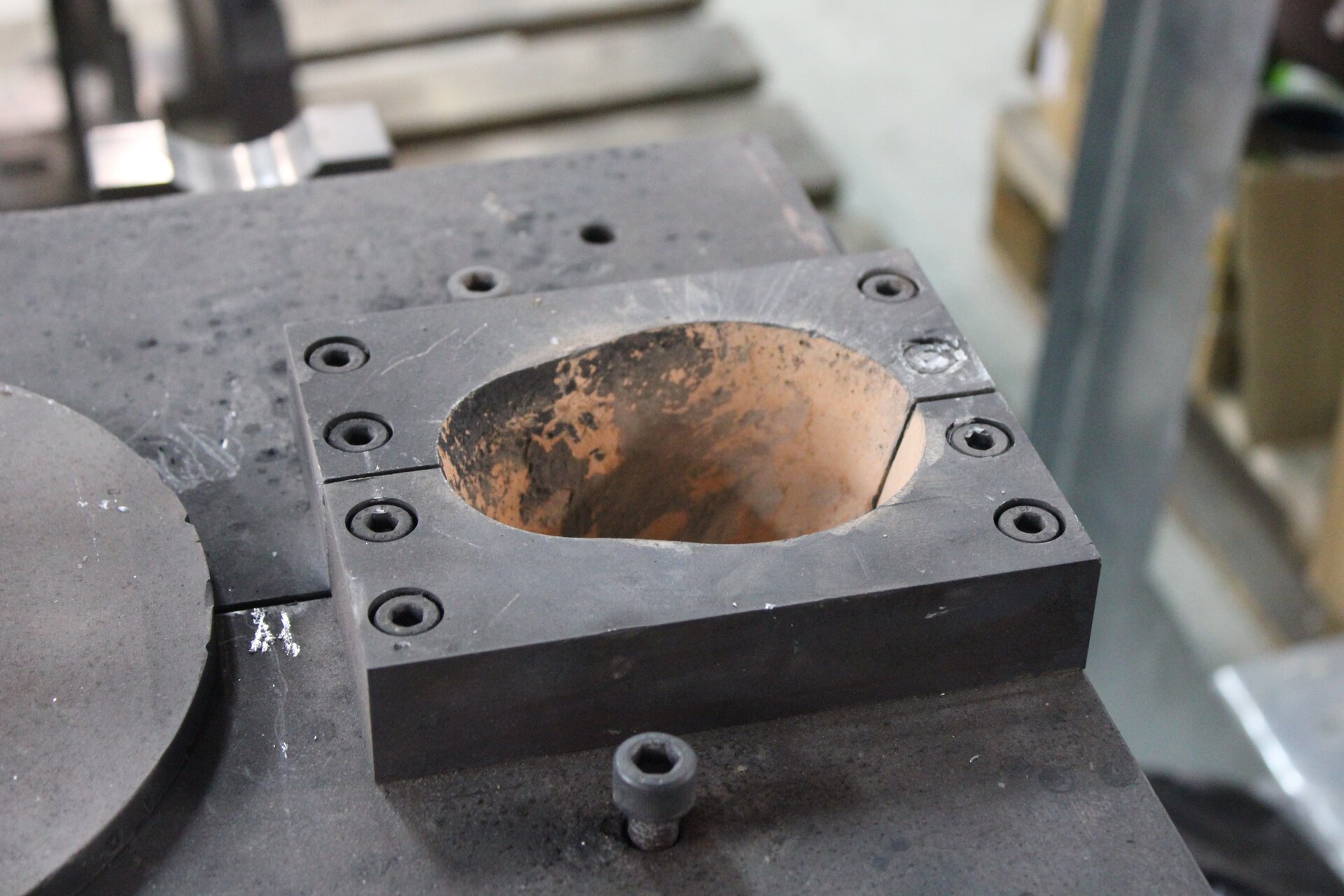

to zespół elementów (forma właściwa i rdzenierdzenie), które tworzą wnękę odtwarzającą kształt przedmiotu odlewanego wraz z układem wlewowymukładem wlewowym (system kanałów umożliwiający zalanie formy ciekłym materiałem). Jest ona wykonana przeważnie z masy formierskiej, a rzadziej z metalu (tzw. kokilakokila). Najczęściej forma odlewnicza złożona jest z dwóch części, tj. górnej i dolnej

Rys historyczny odlewnictwaRys historyczny odlewnictwa

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

kierunek przesuwania się zakrystalizowanej części w głąb odlewu

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

jest to forma, która jest trwalsza od form jednorazowych i może być wielokrotnie używana do odlewania detali o prostym kształcie, na przykład płyt i bębnów, bez znacznego uszkodzenia formy. Materiały przeznaczone na budowe form półtrwałych, są wytrzymałe, ale mogą ulegać pewnym zmianom lub zużyciu w wyniku wielokrotnego odlewania. Formy półtrwałe mogą być: szamotowe, cementowe, metaloceramiczne, murowane lub grafitowe

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

rodzaj form, które po zalaniu ciekłym metalem nadają się do dalszego użytku

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

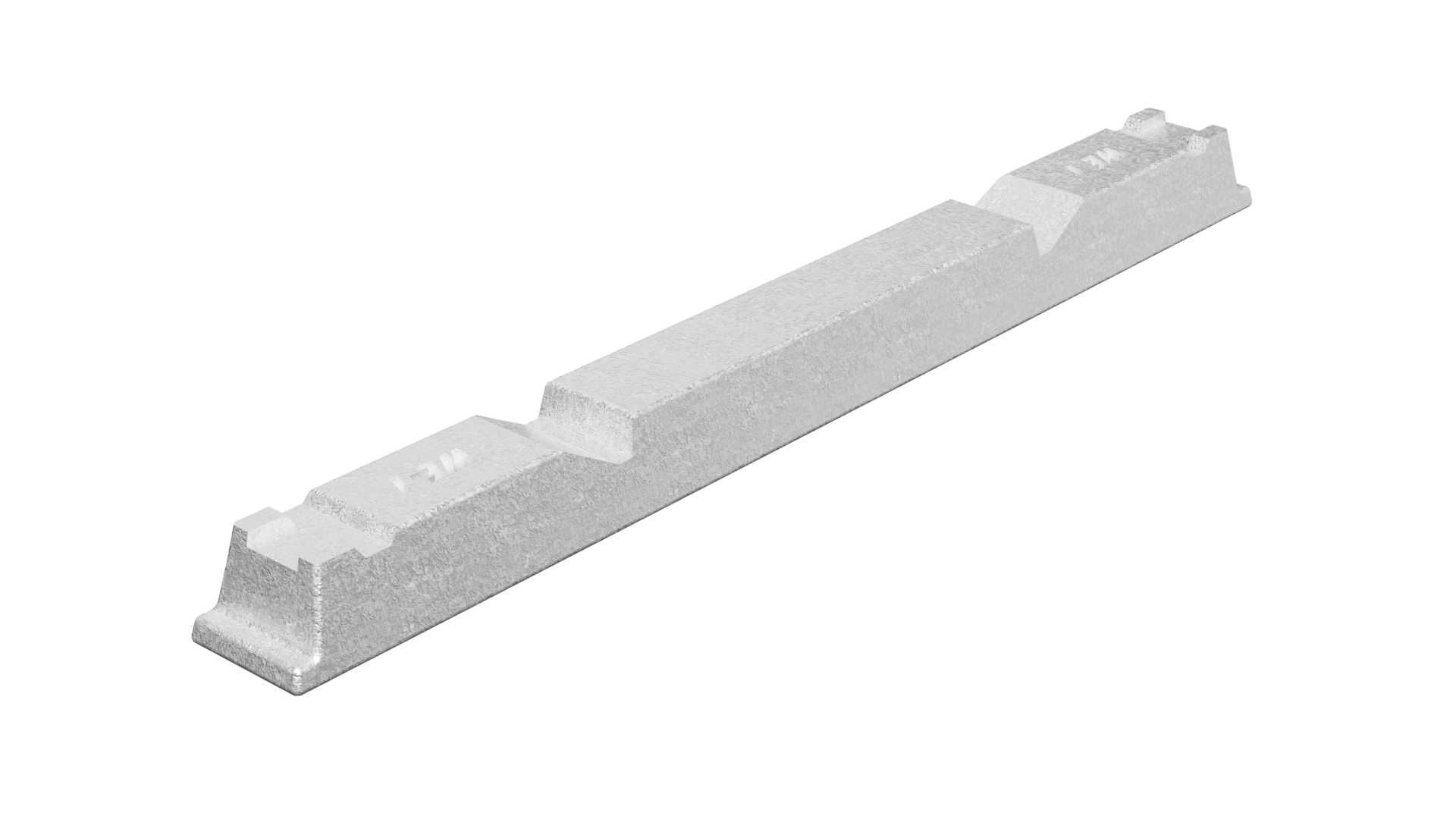

półwyrób hutniczy uzyskany przez odlanie ciekłego stopustopu do form o pryzmatycznym kształcie, o znormalizowanych wymiarach i dużej swobodnej powierzchni krzepnięcia, przeznaczony do powtórnego przetapiania

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

zbiornik używany do transportu ciekłego metalu. Możemy je podzielić na:

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

polega na nagrzewaniu stalistali do odpowiedniej temperatury, zależnej od rodzaju materiału, zwykle o około od temperatury przemiany, wygrzaniu jej w tej temperaturze, w celu uzyskania jednakowej temperatury w całej masie materiału, i szybkim chłodzeniu. Celem hartowania jest uzyskanie struktury materiału o większej twardości. Zależnie od sposobu nagrzewania rozróżnia się hartowanie z ogrzewaniem na wskroś i hartowanie powierzchniowe. Hartowanie powierzchniowe - polega na szybkim ogrzaniu warstwy powierzchniowej przedmiotu do temperatury wyższej od temperatury krytycznej i oziębieniu. Celem tego hartowania jest uzyskanie twardej powierzchni odpornej na ścieranie z zachowaniem plastycznego rdzenia, który przy zmiennych obciążeniach nie ulega pęknięciu. W zależności od sposobu nagrzewania rozróżnia się hartowanie powierzchniowe:

płomieniowe – nagrzewanie przedmiotu palnikiem gazowym,

indukcyjne – nagrzewanie przedmiotu prądami wirowymi wzbudzonymi w warstwie powierzchniowej przedmiotu oraz prądami szybkozmiennymi w induktorze (wzbudniku),

kąpielowe – nagrzewanie przez krótkie zanurzenie przedmiotu w kąpieli solnej lub ołowiowej, o temperaturze dużo większej od temperatury hartowania stali

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

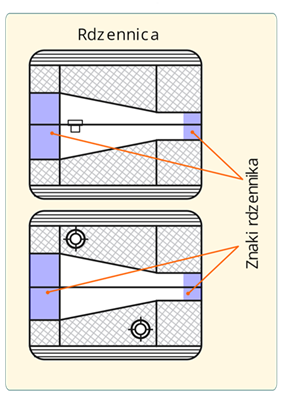

wnęka w formie odtworzona przez znak rdzeniowyznak rdzeniowy przeznaczona do usadowienia rdzeniardzenia

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

trwała, metalowa forma odlewniczaforma odlewnicza przeznaczona do wypełniania ciekłym metalem metodą grawitacyjną pod niskim lub wysokim ciśnieniem

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

proces technologiczny, rodzaj obróbki plastycznej, polegający na odkształcaniu metali na gorąco lub na zimno za pomocą uderzeń lub nacisku narzędzi. Narzędzia – czyli matryce lub bijaki umieszczane są na częściach ruchomych narzędzi. Proces ten również może być realizowany w specjalnych przyrządach kuźniczych. W procesie tym nadaje się kutemu materiałowi odpowiedni kształt, strukturę i własności mechaniczne. Materiałem wsadowym jest przedkuwka, natomiast produktem jest odkuwka.

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

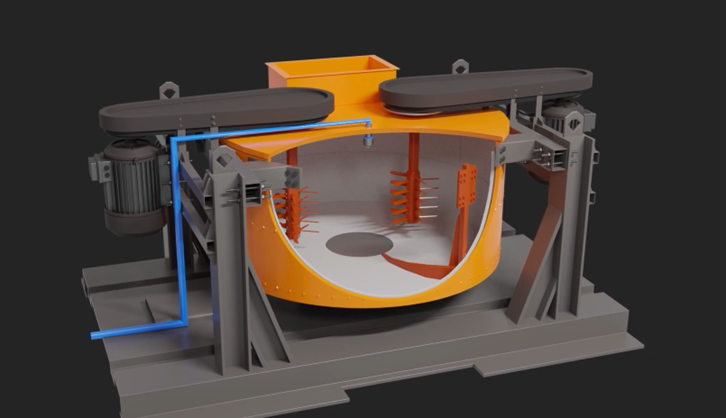

maszyna, która wykonuje operację łączenia materiałów formierskich w celu uzyskania masy formierskiejmasy formierskiej

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

jednostka w odlewni odpowiedzialna za tworzenie modeli rdzennic potrzebnych przygotowania odlewu

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

to technologia polegająca na umieszczeniu modelumodelu z polistyrenu spienionego (styropianu), na którego powierzchnię naniesiona jest powłoka ognioodporna - w skrzynce formierskiej oraz zasypaniu modelu odlewuodlewu i układu wlewowegoukładu wlewowego suchym piaskiem kwarcowym. Podczas zalewania model zostaje zgazowany, a jego miejsce wypełnia ciekły metal

Rys historyczny odlewnictwaRys historyczny odlewnictwa

Zalety i wady odlewaniaZalety i wady odlewania

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

znana od czasów starożytnych metoda odlewnicza polegająca na wykonaniu woskowego modelumodelu. Model ten okleja się następnie specjalną masą ogniotrwałą lub gipsem. Następnie usuwa się wosk (np. gorącym powietrzem lub w gotującej się wodzie). Odzyskany wosk może zostać użyty kolejny raz. Do pustej formy wlewa się płynny metal. Po rozbiciu formy odlewodlew zazwyczaj poddaje się obróbce cyzylerskiej

Rys historyczny odlewnictwaRys historyczny odlewnictwa

Zalety i wady odlewaniaZalety i wady odlewania

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

CNC to skrót od angielskiej nazwy Computerized Numerical Control, czyli komputerowe sterowanie urządzeń numerycznych, maszyny takie wyposażone są w układ sterowania numerycznego, który może zostać dowolnie zaprogramowany

Zalety i wady odlewaniaZalety i wady odlewania

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

przyrząd za pomocą którego w czasie wykonywania formy odlewniczej odtwarza się zewnętrzny kształt odlewu i znaki rdzeniowe

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

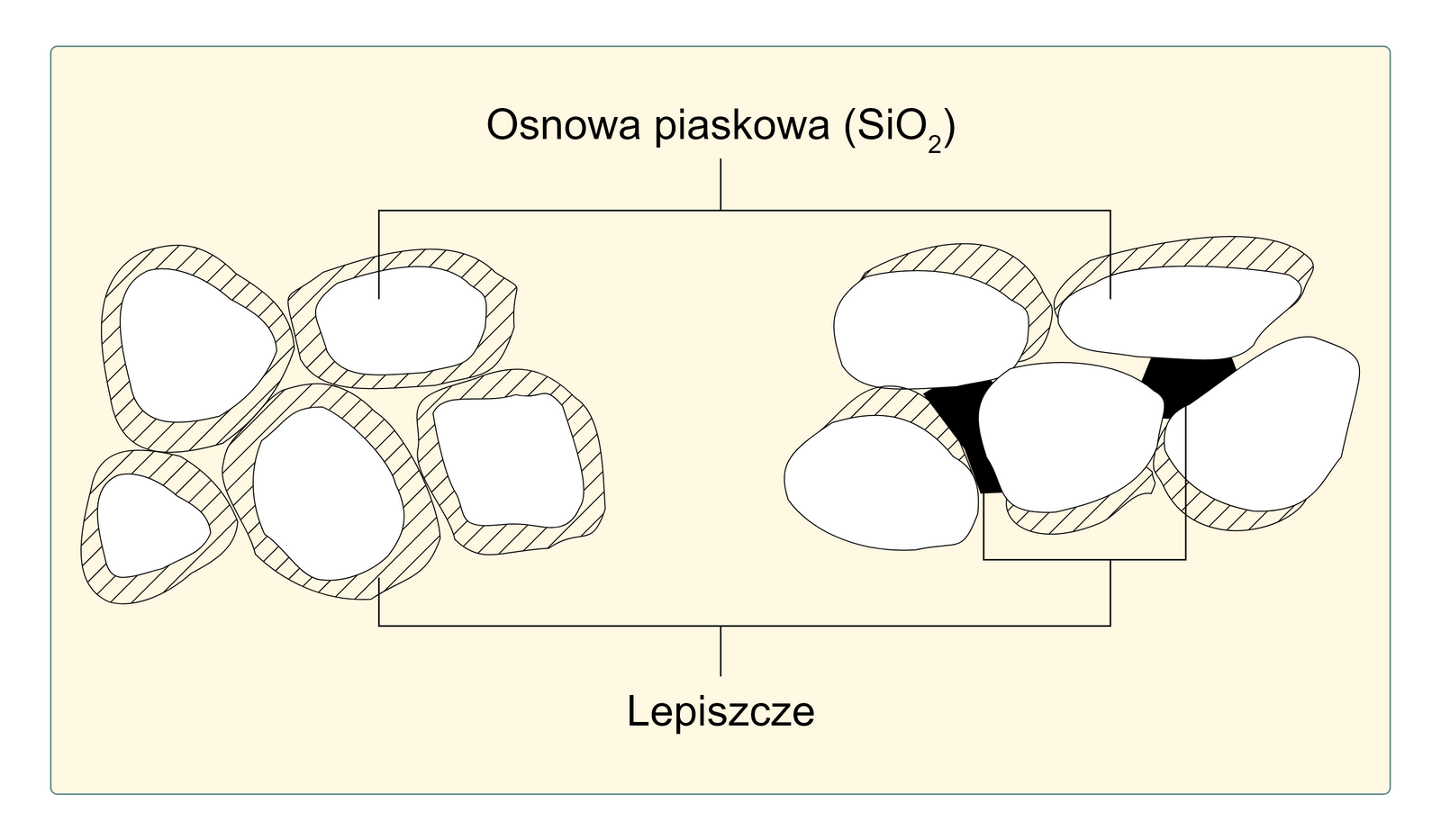

mieszanina różnych materiałów formierskich dobrana w odpowiedniej proporcji. W technologii istnieją takie technologie, w których rozróżnia się masy jednoskładnikowe

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

Mechanizacja i automatyzacja procesów wytwarzania odlewówMechanizacja i automatyzacja procesów wytwarzania odlewów

substancja metaliczna lub niemetaliczna oddziaływująca na proces krystalizacji metali i stopów w kierunku rozdrobnienia ich struktury i uzyskania odpowiednich właściwości wlewków i odlewów

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

pierwiastek chemiczny, posiadający w sieci krystalicznej elektrony swobodne, odznaczający się dobrym przewodnictwem elektrycznym i cieplnym, charakterystycznym połyskiem, dużą wytrzymałością mechaniczną oraz plastycznością, wydobywany ze skał i w przyrodzie występuje zazwyczaj w stanie stałym w temperaturze pokojowej, poza rtęcią, występującą w stanie ciekłym

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

Mechanizacja i automatyzacja procesów wytwarzania odlewówMechanizacja i automatyzacja procesów wytwarzania odlewów

zasobnik ciekłego metalu (stopu), połączony z odlewem i przeznaczony do zasilania krzepnącego odlewu ciekłym metalem. Głównym jego zadaniem jest zapobieganie tworzenia się jam skurczowych i rzadzizn w odlewie. Nadlewy mogą być górne, boczne, zakryte lub odkryte

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

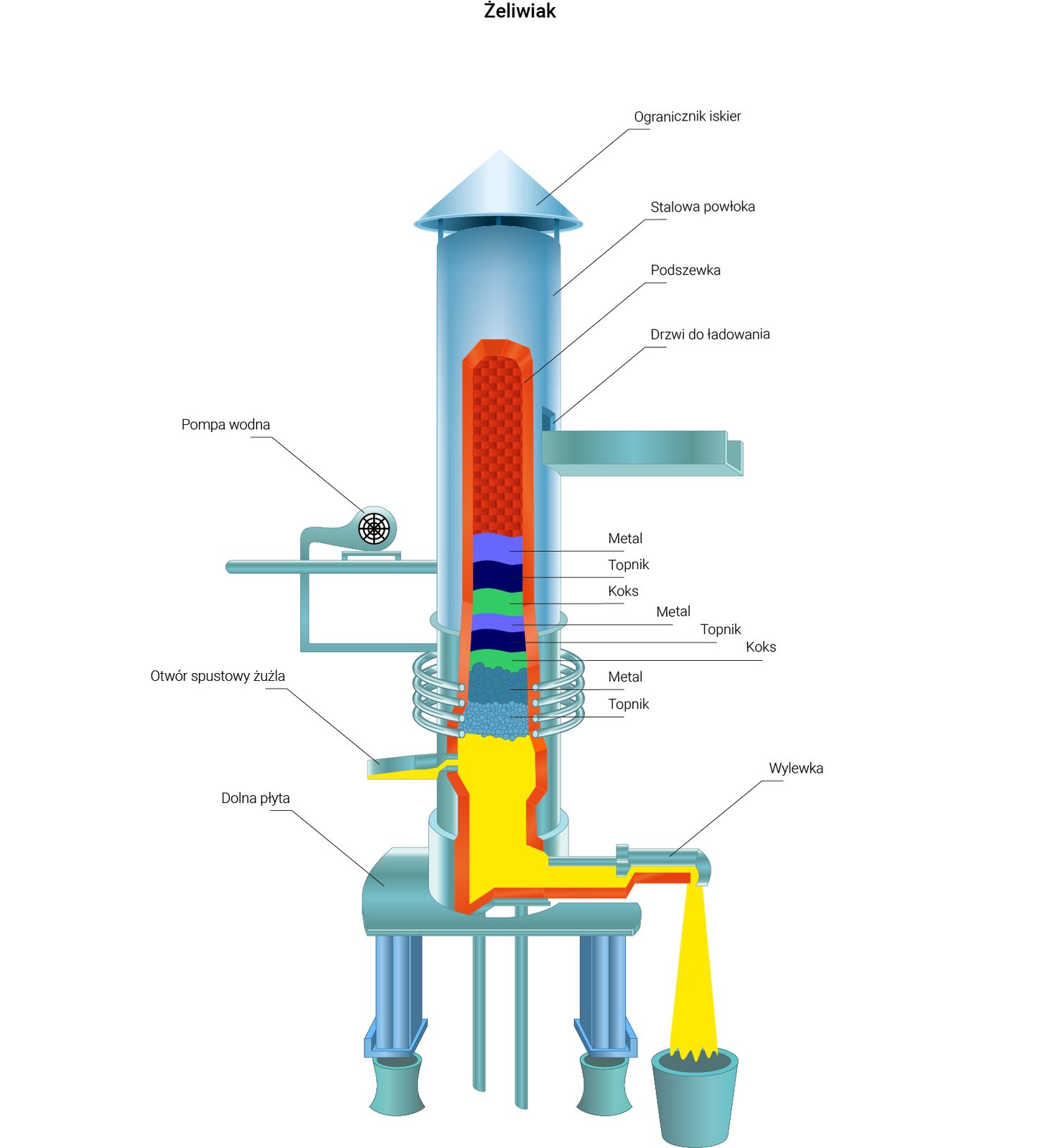

materiał mający za zadanie uzupełnić kąpiel metalową w węgiel. Istnieje kilka metod nawęglania ciekłego metalu w piecach elektrycznych łukowych i indukcyjnych, żeliwiakach i kadziachkadziach. Należą do nich: dodawanie nawęglacza do stałego wsadu, narzucanie materiału nawęglającego na powierzchnię kąpieli metalowej, dodawanie nawęglacza na dno kadzi przy wylewaniu metalu z pieca, dodawanie na rynnę spustową oraz wprowadzenie nawęglacza w strumieniu gazu nośnego

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

elementy wyposażenia odlewniczego, których zadaniem jest przyśpieszyć krzepnięcie materiału w tych miejscach odlewuodlewu, w których prawdopodobne jest powstanie jamy skurczowej i gdzie niemożliwe jest zastosowanie nadlewunadlewu. Stanowią je elementy wykonane z materiałów o zdecydowanie większym przewodnictwie cieplnym niż ma masa formierska, które szybko odprowadzają ciepło od ciekłego materiału, powodując jego przyśpieszone krzepnięcie. Ochładzalniki możemy podzielić na wewnętrzne i zewnętrzne

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

jest to proces, który umożliwia usunięcie naprężeń wewnętrznych powstałych w przedmiotach podczas hartowaniahartowania i polepsza ich właściwości plastyczne. Odpuszczanie polega na nagrzaniu uprzednio zahartowanego przedmiotu poniżej temperatury AcIndeks dolny 11, wygrzaniu w tej temperaturze, a następnie chłodzeniu. Zależnie od temperatury nagrzewania rozróżnia się odpuszczanie niskie, średnie i wysokie.

odpuszczanie niskie (w temperaturze ) usuwa naprężenia własne materiału z zachowaniem dużej twardości. Odpuszczanie niskie stosuje się do narzędzi, sprawdzianówsprawdzianów oraz części maszyn ze stali węglowych i niskostopowych.

odpuszczanie średnie (w temperaturze ) zwiększa wytrzymałość i sprężystość materiału przy dostatecznie dużej ciągliwości. Stosuje się je do przedmiotów narażonych w czasie pracy na uderzenia, jak np. matryce.

odpuszczanie wysokie (w temperaturze ) zwiększa wytrzymałość i sprężystość materiału z jednoczesnym zachowaniem dużej twardości i odporności na uderzenia (uzyskanie możliwie dużej plastyczności). Stosuje się je do materiałów przeznaczonych na części maszyn pracujących pod znacznym obciążeniem i narażonych na uderzenia, jak np. wały, korbowody

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

projektowanie wspomagane komputerowo, jest oprogramowaniem, które przy pomocy komputera umożliwia tworzenie projektów 2D, 3D, dokumentacji technicznej, obliczeń oraz podstawowych analiz. Do dziś stanowi w firmach projektowych główne narzędzie wspomagające

Technologie drukowania 3D w odlewnictwieTechnologie drukowania 3D w odlewnictwie

to proces, w którym materiał (często metal) jest cięty do pożądanego ostatecznego kształtu i rozmiaru w kontrolowanym procesie usuwania materiału

Zalety i wady odlewaniaZalety i wady odlewania

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

są to zabiegi cieplne, w wyniku których zmienia się właściwości mechaniczne, fizyczne lub chemiczne metali i stopów w stanie stałym, przede wszystkim przez wywołanie zmian strukturalnych będących funkcją temperatury, czasu oraz działania środowiska. Operacją nazywa się część procesu technologicznego, np. hartowaniehartowanie, odpuszczanieodpuszczanie, wyżarzaniewyżarzanie. Zabiegiem nazywa się część operacji, np. nagrzewanie, wygrzewanie, chłodzenie. Do zabiegów w obróbce cieplnej zalicza się:

grzanie — podwyższanie i następnie utrzymywanie temperatury przedmiotu,

nagrzewanie — ciągłe lub stopniowe podwyższanie temperatury przedmiotu,

podgrzewanie — podwyższanie temperatury przedmiotu do wartości pośredniej,

dogrzewanie — podwyższanie temperatury przedmiotu od wartości pośredniej do docelowej,

wygrzewanie — wytrzymywanie przedmiotu w temperaturze pośredniej lub docelowej,

chłodzenie — obniżanie temperatury przedmiotu do temperatury otoczenia lub innej,

podchładzanie obniżanie temperatury przedmiotu do wartości wyższej niż zamierzona końcowa temperatura chłodzenia,

dochładzanie — obniżanie temperatury przedmiotu od wartości pośredniej do docelowej,

wychładzanie — wytrzymywanie przedmiotu w temperaturze podchładzania lub w temperaturze końca chłodzenia ciągłego,

studzenie — powoli przebiegający proces chłodzenia

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

metoda odlewania specjalnego wykorzystująca ciśnienie do przemieszczania się metalu po układzie wlewowym do wnęki formy

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

zjawisko związane z wielopostaciowością materiałów, w których występuje zmiana sieci krystalograficznej pod wpływem temperatury

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

główny sypki składnik mas formierskichmas formierskich lub główny składnik mikrostruktury w stopach metali

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

ostatni proces stalowniczy, związany z odlaniem ciekłej stalistali na wlewkiwlewki

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

wyrób metalowy wykonany przez wlanie ciekłego metalu do formy odlewniczej (odlewanie), ostateczny kształt wyrobu nadaje forma odlewnicza, odlewów nie przerabia się plastycznie

Rys historyczny odlewnictwaRys historyczny odlewnictwa

Zalety i wady odlewaniaZalety i wady odlewania

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

odwracalna przemiana, z której powstaje mieszanina dwóch faz stałych, przy chłodzeniu materiału w stanie stałym

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

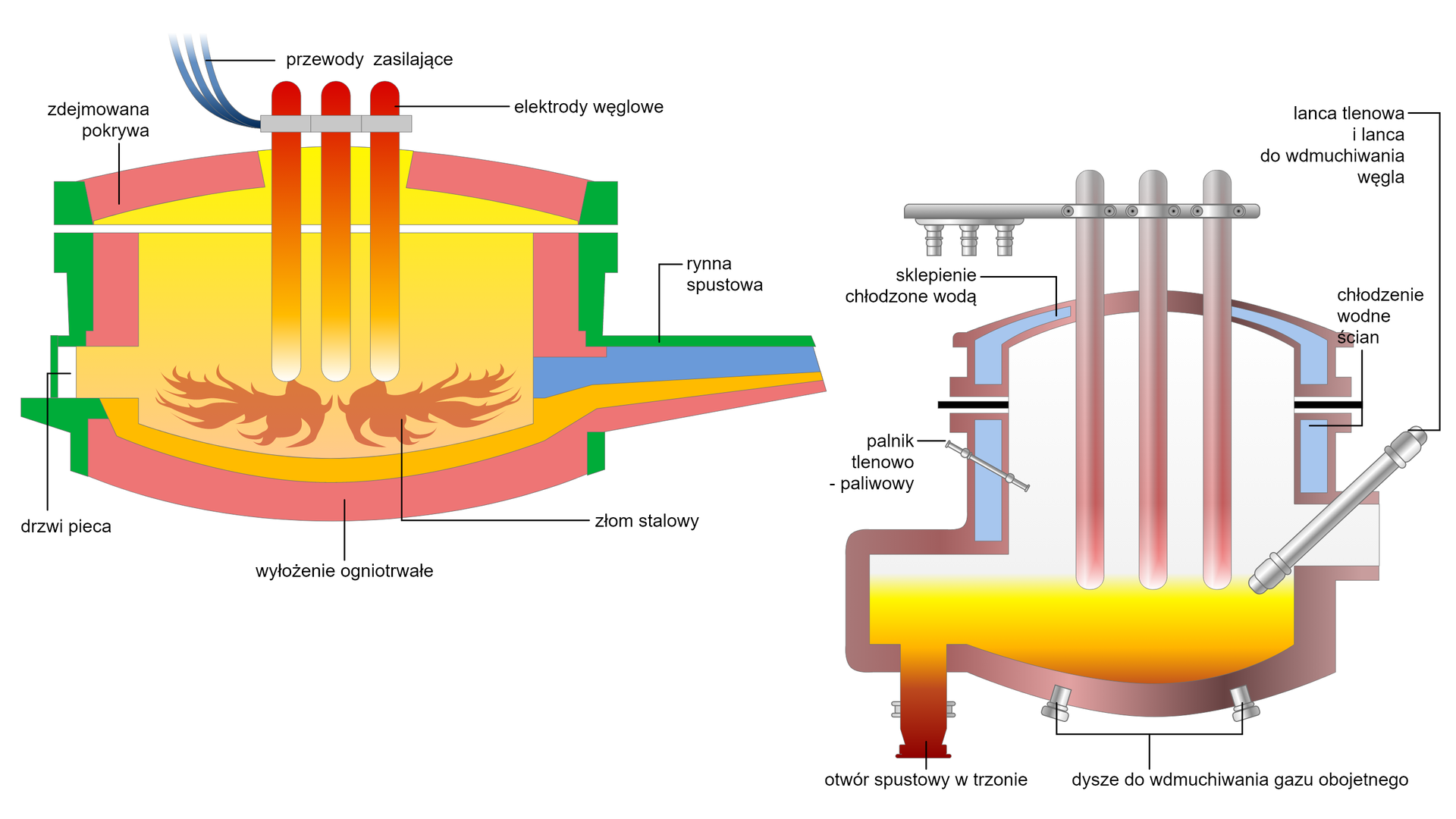

to elektryczny piec używany w przemyśle metalurgicznym do topienia ciekłego metalu. Zasada jego działania opiera się na indukowaniu prądów między dwoma uzwojeniami

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

element układu wlewowegoukładu wlewowego, przeznaczony do odprowadzania gazów z formy, wyprowadzania zanieczyszczeń niemetalowych z wnęki formy, osłabienia uderzenia metalu o górną część formy oraz oceny zapełnienia formy metalem

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

poliaktyd, biodegradowalny polimer, otrzymywany z surowców odnawialnych, stosowany jako materiał druku w technologii druku 3D

Technologie drukowania 3D w odlewnictwieTechnologie drukowania 3D w odlewnictwie

to powierzchnia styku dwóch lub więcej skrzynek formierskich, przez którą będzie usuwało się model detalu

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

Electric Arc Furnace; piec elektryczny, nagrzewający wsad za pomocą łuku elektrycznego, osiąga temperaturę nawet do kilkunastu tysięcy stopni Celsjusza, dzieki czemu roztapiany wsad nagrzewany jest do temperatur od 1400°C do 2000°C

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

Mechanizacja i automatyzacja procesów wytwarzania odlewówMechanizacja i automatyzacja procesów wytwarzania odlewów

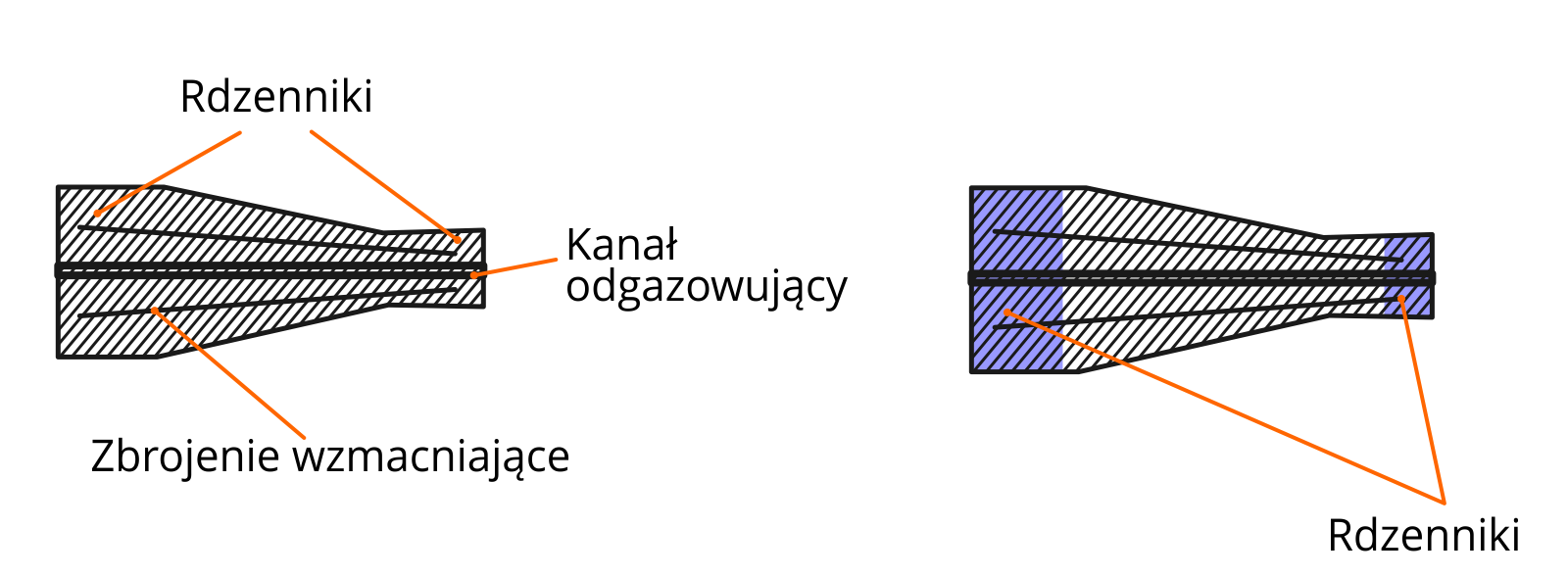

element formy odlewniczejformy odlewniczej odtwarzający wewnętrzne wymiary, kształty odlewu. Może być wykonany ręcznie lub maszynowo. Może być wzmacniany szkieletem lub żebrami. Odpowietrzenie rdzenirdzeni odbywa się przez kanały odpowietrzające, które wykonuje się ręcznie lub stosuje się specjalne wkładki np. elastyczne rurki perforowane

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

część rdzenia, która nie odtwarza kształtu odlewu lecz służy do umocowania rdzenia w gniazdach rdzeniagniazdach rdzenia w formie odlewniczejformie odlewniczej

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

oprzyrządowanie odtwarzające cały rdzeń lub część zestawu rdzeniowego. Rozróżnia się rdzennice skrzynkowe, ramkowe lub wzorniki. Mogą być wykonane z drewna, metalu lub tworzyw sztucznych

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

stop żelaza z węglem, plastycznie obrobiony i obrabialny cieplnie, o zawartości węgla nieprzekraczającej 2,11%, co odpowiada granicznej rozpuszczalności węgla w żelazie

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

jest to odlewniczy stop żelaza z węglem zawierający do węgla oraz inne pierwiastki pochodzące z surowców i paliw stosowanych podczas produkcji staliwa lub dodawanych celowo (staliwo stopowe). Staliwo jako materiał konstrukcyjny może być użyty bezpośrednio po zakrzepnięciu lub rzadziej poddany zabiegom obróbki cieplnej lub cieplno‑chemicznej. StalStal i staliwo mają jednakowy skład chemiczny, różnią się procesem nadawania końcowego użytkowego kształtu

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

mieszaniny składające się z dwóch lub więcej pierwiastków chemicznych, gdzie przynajmniej jeden (występujący w przeważającej ilości) jest metalemmetalem. Stopy metali często wykazują lepsze właściwości niż poszczególne składniki, takie jak większa twardość, wytrzymałość, odporność na korozję, temperatura topnienia czy właściwości magnetyczne

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

produkt redukcji rudy żelaza otrzymywany w wielkim piecu, będący stopem żelaza z węglem (zazwwyczaj powyżej węgla) i innymi pierwiastkami np. mangan – ,krzem – , siarka – , fosfor –. Jest to materiał przeznaczony do dalszej obróbki w stanie ciekłym lub stałym

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

zmiana wymiarów elementu w czasie krzepnięcia i krystalizacji ciekłego stopu, wywołana zmianą objętości zachodzącą w trakcie tych procesów. Skurcz odlewniczy w stopach może być wywołany także przemianami alotropowymi. Skurcz odlewniczy może być swobodnyswobodny lub hamowanyhamowany

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

skurcz swobodny występuje w odlewach o prostych kształtach, na przykład w wałkach, płytach czy prostych belkach. Skurcz nie jest ograniczany przez formę ani przez różną prędkość skurczu elementów.

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

skurcz hamowany jest kontrolowany poprzez opór formy lub rdzeni (czynniki mechaniczne). Nierówny skurcz poszczególnych części odlewu, spowodowany różnicą w grubości ścianek odlewu, również powoduje hamowanie skurczy (cczynnik cieplny)

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

przyrząd pomiarowy przy pomocy którego stwierdzamy, czy dany wymiar przedmiotu jest prawidłowy i nie przekracza wartości granicznej (dolnej i górnej). Sprawdzian zazwyczaj wykonany jest z nierdzewnej, hartowanej stali narzędziowej i nie pozwala na stwierdzenie rzeczywistego wymiaru.

W zależności od rodzaju zadania sprawdziany dzielą się na sprawdziany wymiaru i kształtu

Technologie drukowania 3D w odlewnictwieTechnologie drukowania 3D w odlewnictwie

czas, po którym masamasa jest w pełni związana i nie nadaje się do formowania

Rys historyczny odlewnictwaRys historyczny odlewnictwa

Zalety i wady odlewaniaZalety i wady odlewania

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

technika pozwalająca na stworzenie elementu za pomocą nakładania na siebie kolejnych warstw

Technologie drukowania 3D w odlewnictwieTechnologie drukowania 3D w odlewnictwie

zespół kanałów, wnęk i innych elementów formy przeznaczony do doprowadzenia ciekłego metalu do wnęki formy oraz zatrzymania zanieczyszczeń niemetalowych

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

nazwę i klasyfikację wad podaje norma Polskiego Komitetu Normalizacyjnego PN-M/H-. Zgodnie z tą normą wadą odlewu nazywa się każde odchylenie wymiarów, masy, kształtu, wyglądu zewnętrznego, naruszenie ciągłości materiału, struktury oraz właściwości mechanicznych lub fizykochemicznych od obowiązujących wymagań. Norma dzieli wady na cztery grupy w zależności od miejsca ich występowania:

grupa — wady kształtu (na powierzchni zewnętrznej odlewu),

grupa — wady powierzchni surowej,

grupa — przerwy ciągłości,

grupa — wady wewnętrzne

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

wlew usytuowany w formie, najczęściej pionowo, łączący zbiornik wlewowy z wlewem rozprowadzającym lub wlewem doprowadzającym

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

element układu wlewowego w postaci kanału znajdujący się najbliżej wnęki formy, przez który przepływa ciekły metal podczas zalewania formy

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

wlew łączący wlew główny z wlewami doprowadzającymi, który może jednocześnie hamować szybkość przepływu metalu i zatrzymać zanieczyszczenia niemetalowe

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

materiały, które używane są do otrzymywania ciekłego metalu o żądanym składzie chemicznym

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

jest to operacja cieplna polegającą na nagrzaniu materiału do żądanej temperatury, wygrzaniu w tej temperaturze i następnie powolnym chłodzeniu do temperatury otoczenia. Zależnie od temperatury wyżarzania, sposobu studzenia oraz celu zabiegu rozróżnia się: wyżarzanie ujednorodniające, normalizujące, zupełne, niezupełne, zmiękczające, rekrystalizujące, odprężające.

odprężające, które polega na nagrzaniu odlewu do temperatury poniżej 727, wygrzaniu w tej temperaturze i powolnym chłodzeniu. Celem tej operacji jest usunięcie naprężeń wywołanych skurczem hamowanym odlewu i przemianami fazowymi,

zmiękczające (sferoidyzujące), które polega na nagrzaniu staliwa do temperatury zbliżonej do 727 , w wyniku czego następuje zmiana kształtu cementytu wchodzącego w skład perlitu z płytkowego na kulkowy,

normalizujące Temperatura tego rodzaju wyżarzania wynosi od 30 do 50 powyżej AcIndeks dolny 33 (temperatura, w której ferryt całkowicie przemienia się w austenit), następnie odlew studzony jest w spokojnym powietrzu,

homogenizujące (ujednorodniające) polega na nagrzaniu materiału do temperatury od 1000 do 1200, długotrwałym wygrzaniu w tej temperaturze, aż do wyrównania składu chemicznego oraz powolnym chłodzeniu. Celem zabiegu jest zmniejszenie niejednorodności składu chemicznego,

rekrystalizujące polega na nagrzaniu metalu po odkształceniu plastycznym na zimno do temperatury wyższej od temperatury rekrystalizacji, wygrzaniu w tej temperaturze i chłodzeniu z dowolną szybkością. Jest to proces stosowany międzyoperacyjne podczas walcowaniawalcowania lub ciągnienia metali na zimno, ponieważ usuwa umocnienie powstałe przez odkształcenie na zimno, powodując zmniejszenie twardości i wytrzymałości oraz zwiększenie ciągliwości metalu, co umożliwia dalszą obróbkę plastyczną na zimno,

zupełne jest stosowane do stalistali stopowych. Polega na nagrzaniu stali do temperatury o od 30 do 50 wyższej od AcIndeks dolny 33 (temperatura, w której ferryt całkowicie przemienia się w austenit), Accm (temperatura, w której cementyt całkowicie rozpuszcza się w austenicie), wygrzaniu w tej temperaturze i następnym bardzo wolnym chłodzeniu, np. z piecem, w zakresie temperatury między AcIndeks dolny 33 i AcIndeks dolny cmcm, a 727. Dalsze studzenie może odbywać się w powietrzu,

niezupełne przeprowadza się podobnie jak wyżarzanie zupełne, z tym że temperatura wyżarzania jest pośrednia pomiędzy AcIndeks dolny 11-AcIndeks dolny 33 dla stali podeutektoidalnych (stal o zawartości węgla ponizej 0,77%) oraz między AcIndeks dolny 11-AIndeks dolny cmcm dla stali nadeutektoidalnych (stal o zawartości węgla powyżej 0,77%)

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

rodzaj obróbki plastycznej metali wykonywany na walcarkach. Walcowanie polega na kształtowaniu materiału między obracającymi się walcami, tarczami, rolkami lub przemieszczającymi się względem siebie narzędziami płaskimi. Może odbywać się na zimno, gorąco i ciepło

Rys historyczny odlewnictwaRys historyczny odlewnictwa

to półfabrykat hutniczy, mający postać bloku ze stali bądź innego materiału, wyrób otrzymywany w wyniku odlania ciekłego staliwa do wlewnic. Przeznaczony do walcowaniawalcowania, kuciakucia lub do wyrobu rur bez szwu. Wlewnica to niedzielona forma z żeliwa do odlewania wlewków

Rys historyczny odlewnictwaRys historyczny odlewnictwa

Zalety i wady odlewaniaZalety i wady odlewania

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

jest to wnętrze pieca, zbudowane najczęściej z materiału ogniotrwałego, pozwalające na osiąganie w nim odpowiednio wysokich temperatur potrzebnych do wytopienia ciekłego metalu

Rys historyczny odlewnictwaRys historyczny odlewnictwa

Zalety i wady odlewaniaZalety i wady odlewania

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

przedmioty pozwalające na stworzenie formy odlewniczej, takie jak: modele odlewnicze, element odtwarzający układ wlewowyukład wlewowy i narzędzia usprawniające formowanie

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

otwarta wnęka w górnej części formy odlewniczejformy odlewniczej do której wlewa się ciekły metal z kadzikadzi odlewniczej

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

część modelumodelu przeznaczona do odtworzenia w formie gniazda rdzenianiazda rdzenia

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

odpady metalowe, powtórnie wykorzystywane w procesie stalowniczym

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

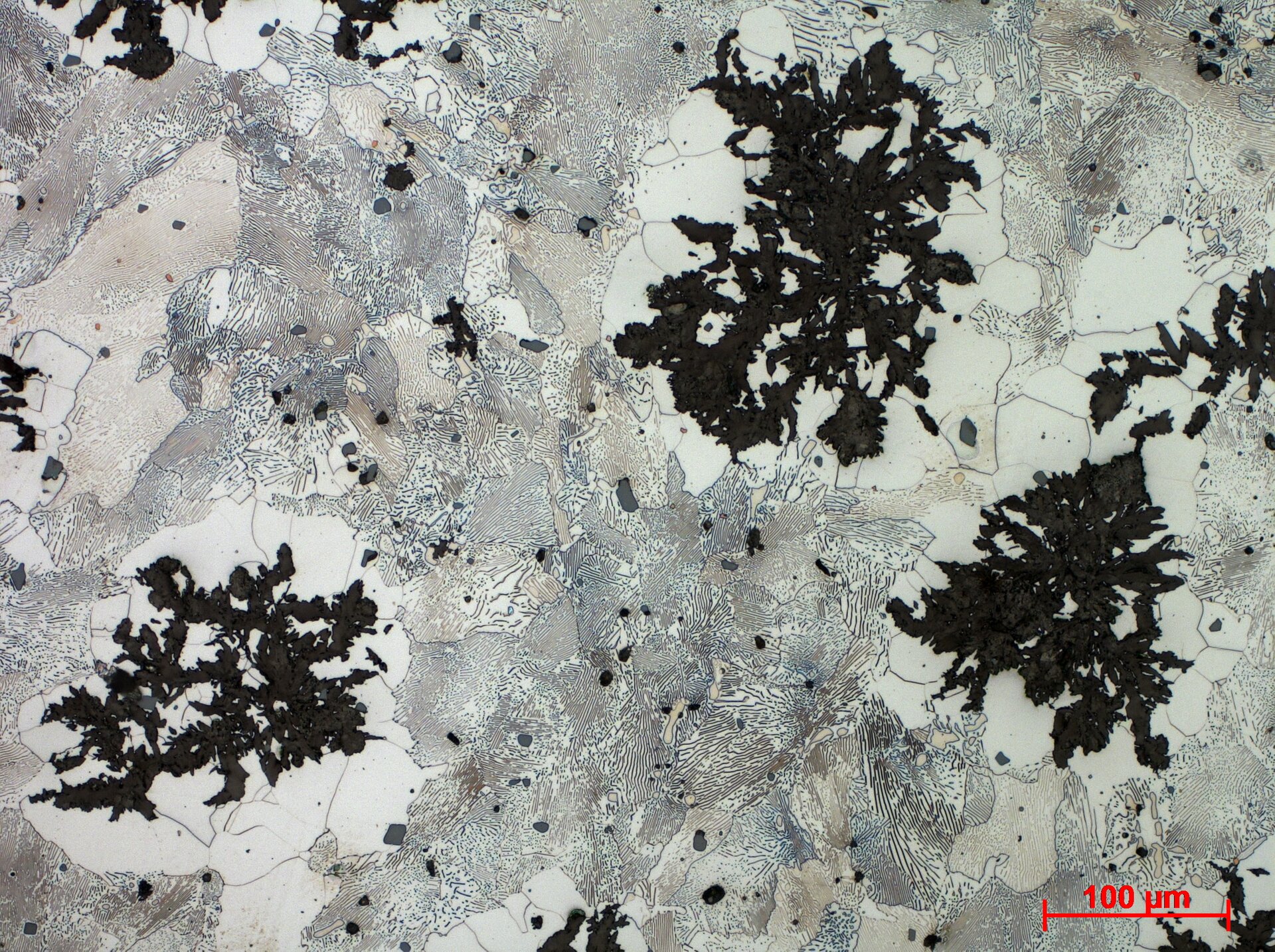

jest to odlewniczy stop żelaza z węglem zawierający ponad węgla oraz pierwiastki: krzem (), mangan (), fosfor () i siarka ()

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

żeliwo, w którym cały węgiel jest związany w postaci cementytu

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

żeliwo uzyskane z żeliwa białego, w którym podczas wyżarzania grafityzującego nastąpił rozpad cementytu na grafit zwany węglem żarzenia w postaci kłaczkowatych skupień

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

Żużel naturalny zawiera związki wydzielające się z ciekłego metalu. Pochodzą one z zanieczyszczeń niemetalicznych wsadu, reakcji chemicznych, procesów fizycznych powiązanych z rafinacją, a także reakcjami między stopem, żużlem oraz wyłożeniem pieca .

Żużle syntetyczne - mają zastosowanie w celu inicjacji procesów rafinacyjnych, wykorzystuje się je także w celu odizolowania ciekłego metalu od wpływu warunków atmosferycznych

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

piec szybowy, używany do wytopu żeliwa, w którym metal znajduje się w kontakcie z paliwem, a jednocześnie z produktami spalania i zgazowania

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Film edukacyjny: Przegląd metod wytwarzania odlewówPrzegląd metod wytwarzania odlewów

Animacja 3D: Proces zalewania formy, krzepnięcia i stygnięcia stopu odlewniczego w formieProces zalewania formy, krzepnięcia i stygnięcia stopu odlewniczego w formie

Film instruktażowy: Przedstawienie działów zakładu odlewniczegoPrzedstawienie działów zakładu odlewniczego