E‑book do e‑materiału Procesy wytwarzania odlewów

MTL.02. Eksploatacja maszyn i urządzeń odlewniczych - Operator maszyn i urządzeń odlewniczych 812107, Technik odlewnik 311705

Metody wytwarzania odlewów

Spis treści

Rys historyczny odlewnictwaRys historyczny odlewnictwa

Zalety i wady odlewaniaZalety i wady odlewania

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

Modele odlewnicze i układ zasilający

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

Mechanizacja i automatyzacja procesów wytwarzania odlewówMechanizacja i automatyzacja procesów wytwarzania odlewów

Technologie drukowania 3D w odlewnictwieTechnologie drukowania 3D w odlewnictwie

Słownik pojęćSłownik pojęć

BibliografiaBibliografia

Modele odlewnicze i układ zasilający

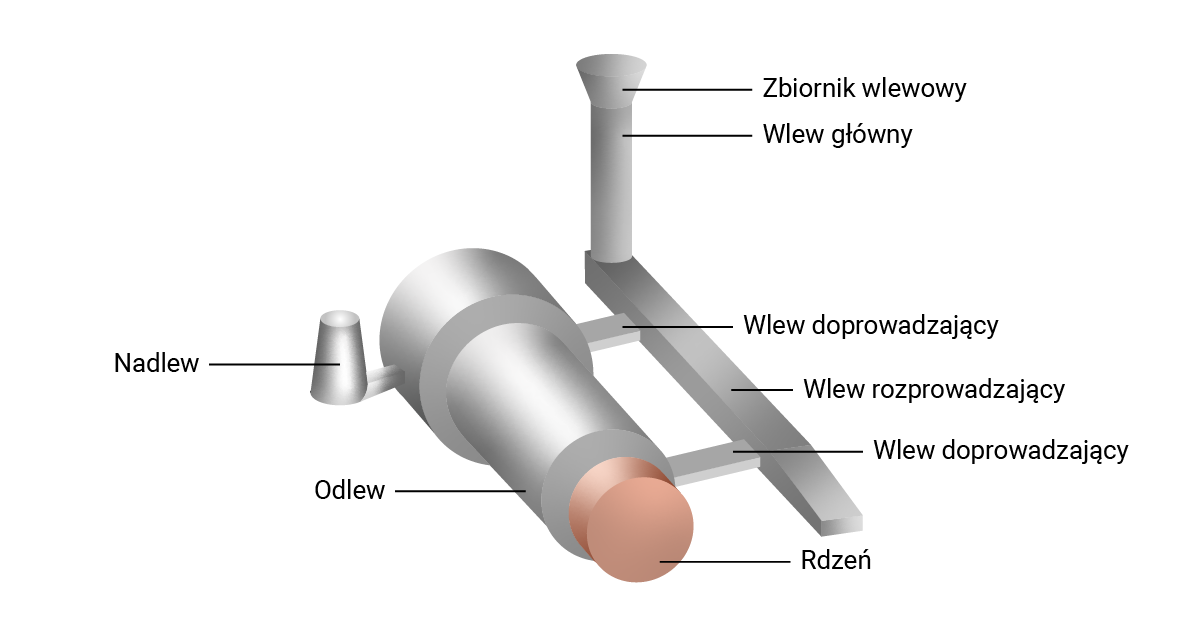

Model odlewniczy to wykonany na podstawie rysunku odlewu surowego przyrząd, który jest wykorzystywany przy wykonywaniu form odlewniczych. Zazwyczaj model odtwarza w masie formierskiej kształt zewnętrzny odlewu, ale jego wymiary są powiększone wobec odlewu surowego o wartość skurczu odlewniczego materiału. Jeśli wykonanie odlewu wymaga zastosowania rdzeni, model powiększa się o tzw. znaki rdzeniowe odtwarzające w formie wnęki (tzw. gniazda rdzeniowe) niezbędne do ustawienia rdzeni. Model odlewniczy wraz z układem zasilającym (zbiornik wlewowy, wlew główny, wlew doprowadzający, wlew rozprowadzający, nadlew, przelew) i rdzeniem tworzy tzw. komplet modelowy.

Rdzeń to luźna część formy wykonywana oddzielnie w rdzennicy, która przeważnie odtwarza wewnętrzne kształty odlewu. Posiada on przynajmniej jeden rdzennik, czyli część niezbędną do utrzymania rdzenia w ściśle określonym miejscu formy (gnieździe rdzeniowym) oraz do odprowadzenia gazów z rdzennika.

Rdzenie można podzielić na trzy grupy:

modele bezpośrednio odtwarzające kształt odlewu, które wykonuje się jako niedzielone lub dzielone; są one stosowane podczas wykonywania odlewów o prostych kształtach,

modele pośrednio odtwarzające kształt odlewu, wykonywane jako dzielone lub niedzielone, które dodatkowo zawierają znaki rdzeniowe,

modele uproszczone odtwarzające jedynie niektóre elementy kształtu odlewu, którego pozostałe elementy są uzupełniane ręcznie przez formierza; modele te są najczęściej wykorzystywane w produkcji jednostkowej dużych i ciężkich odlewów; wykonuje się je jako wzorniki obrotowe lub przesuwne, modele szkieletowe, modele klockowe.

Inny podział modeli odlewniczych dotyczy odlewnictwa precyzyjnego i bazuje na sposobie usunięcia modelu z formy. Ze względu na to kryterium wyróżnia się:

modele rozpuszczane, wykonywane z eutektycznych stopów soli, które wypłukiwane są wodą z formy odlewniczej,

modele wypalane, np. wykonane z polistyrenu, które po utwardzeniu formy usuwane są przez wypalenie (metoda pełnej formy),

modele wytapiane, wykonywane z mieszaniny parafiny ze stearyną lub z kompozycji woskowych, które wytapiane są z formy (w temperaturze ) w specjalnych suszarniach elektrycznych (metoda wytapianych modeli lub traconego wosku).

Modele cechują następujące właściwości:

stabilność kształtu i wymiarów,

wysoka gładkość powierzchni,

odporność na chemiczne i erozyjne działanie formy,

uwzględnianie naddatków na skurcz i obróbkę skrawaniem.

Wyróżniamy następujące tworzywa modelowe:

Drewno – materiał, z którego najczęściej wykonuje się modele w przypadku produkcji jednostkowej i małoseryjnej. Swoją popularność zawdzięcza głównie niskiej cenie, łatwej obrabialności oraz prostocie łączenia elementów składowych.

Tworzywo sztuczne (potocznie: plastiki) – charakteryzuje się znaczną wytrzymałością, odpornością na działanie czynników chemicznych, dobrą odpornością na zużycie ścierne oraz małą gęstością. Do wykonania modeli z tworzyw sztucznych najczęściej wykorzystuje się żywice, np. epoksydowe, winidur, laminaty, polistyren.

Metal – modele metalowe bardzo często wykonuje się jako puste wewnątrz, przez co znacząco zmniejsza się ich masę. Wykonuje się je w drodze odlewania lub obróbki wiórowej. W przypadku wytwarzania modeli przez odlewanie sporządza się najpierw drewniany model wstępny (tzw. model matka) uwzględniający podwójny skurcz materiału (tj. skurcz materiału modelu i skurcz tworzywa odlewniczego).

Układ zasilający odlew jest odpowiedzialny za doprowadzenie ciekłego metalu do wnęki formy i całkowite jej wypełnienie.

Do głównych zadań układu wlewowego można zaliczyć:

doprowadzenie ciekłego tworzywa (metalu, stopu) do wnęki formy,

zabezpieczenie odlewu przed zanieczyszczeniem żużlem i cząstkami masy formierskiej w trakcie zalewania formy,

zasilanie odlewu ciekłym tworzywem w czasie jego krzepnięcia,

zapewnienie równomiernego krzepnięcia i stygnięcia odlewów.

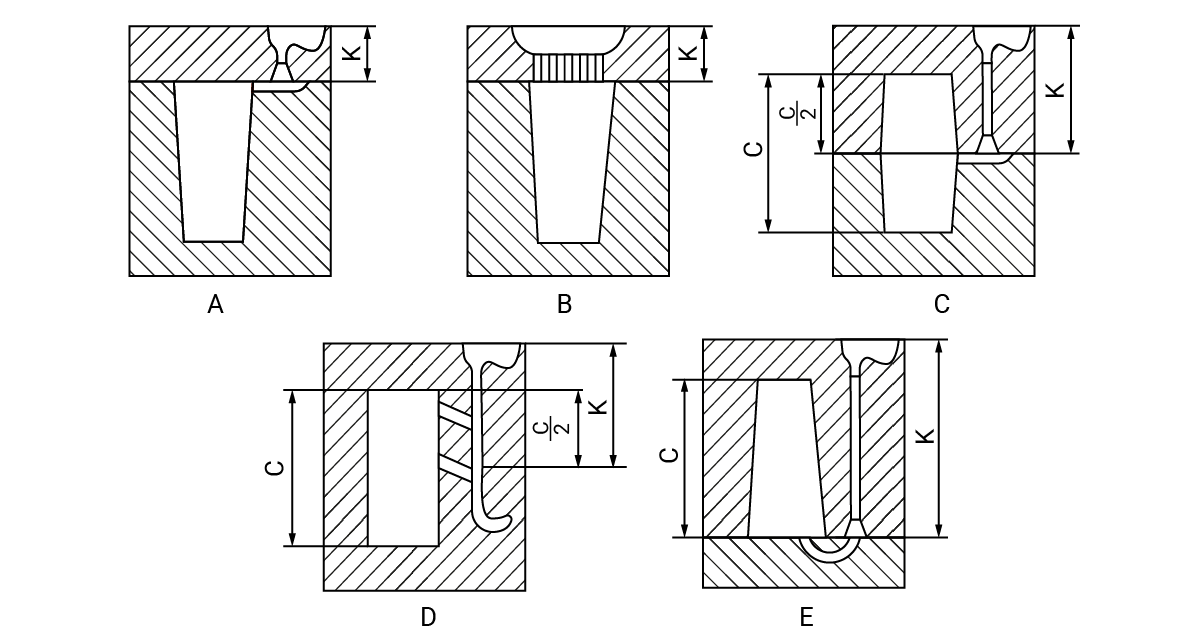

Typy układów wlewowych przedstawiono na poniższym rysunku.

A – górny,

B – deszczowy,

C – boczny,

D - wielopoziomowy (kaskadowy),

E - syfonowy.

Nadlew zakryty (zasilacz boczny) jest częścią układu wlewowego, którego zadaniem jest zasilenie odlewu (lub jego część) ciekłym tworzywem w trakcie jego krzepnięcia oraz zatrzymanie zanieczyszczeń niemetalicznych. Zbliżoną rolę odgrywa nadlew odkryty (górny), dodatkowo ułatwiający odprowadzanie gazów i powietrza z formy. Nadlew odkryty – podobnie jak przelew (wychód) – przyczynia się do osłabienia uderzenia ciekłego materiału o górną część formy, a także sygnalizuje moment całkowitego wypełnienia formy.

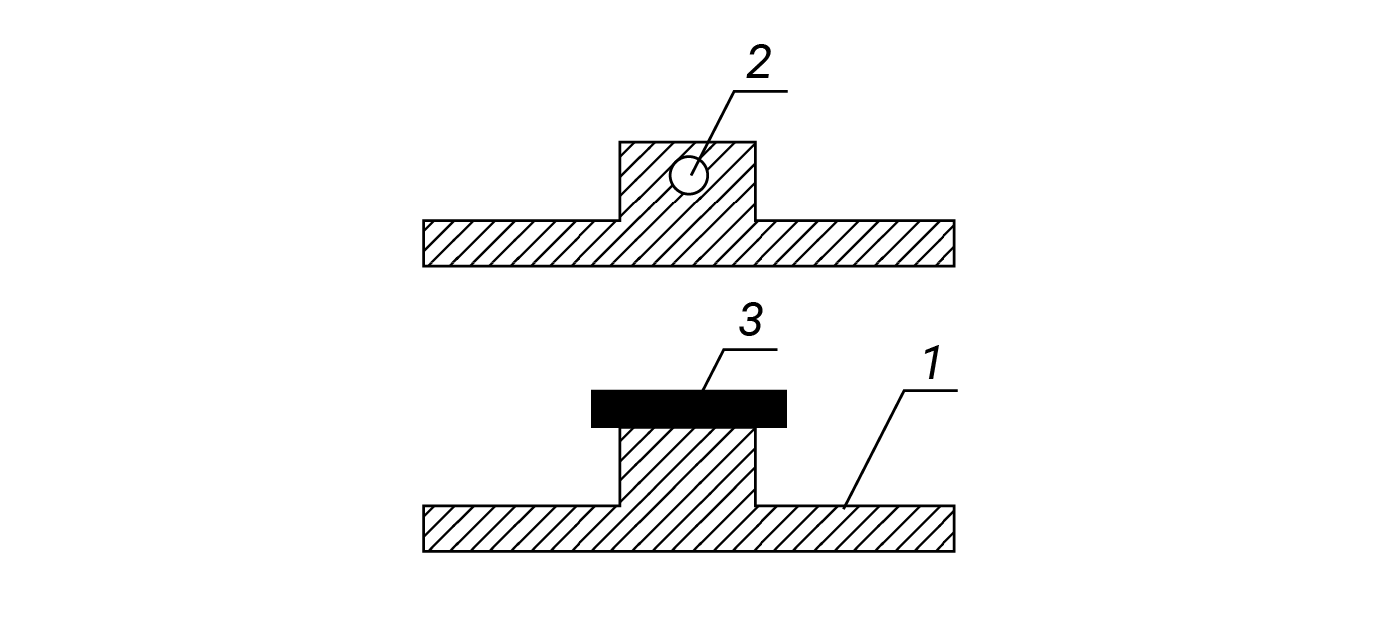

Alternatywą jest zastosowanie ochładzalników, których zadaniem jest przyspieszenie krzepnięcia materiału w tych miejscach odlewu, w których prawdopodobnie doszłoby do powstania jamy skurczowej i w których nie można zastosować nadlewu. Ochładzalniki są wykonane z materiałów o zdecydowanie większym przewodnictwie cieplnym niż ma masa formierska. Szybko odprowadzają ciepło od ciekłego materiału, powodując jego przyśpieszone krzepnięcie.

Ochładzalniki możemy podzielić na:

wewnętrzne,

R8h9kEmyUlhV6  Rodzaje ochładzalników wewnętrznychŹródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Rodzaje ochładzalników wewnętrznychŹródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.zewnętrzne.

RzDCozCQB3r12  Ochładzalnik zewnętrzny:

Ochładzalnik zewnętrzny:

- forma,

- miejsce powstania jamy skurczowej,

- ochładzalnik metalowy.Źródło: GroMar Sp. z o.o., licencja: CC BY-SA 3.0.

Klasyfikacja, oznaczenia i przeznaczenie elementów układu wlewowego i nadlewów:

zbiornik wlewowy (ZW) – wlewa się do niego ciekły metal z kadzi,

wlew główny (WG) – kanał, który łączy zbiornik wlewowy z wlewem rozprowadzającym,

wlew rozprowadzający (WR) – rozprowadza ciekły metal do wlewów doprowadzających i w ten sposób hamuje szybkość strumienia metalu oraz zatrzymuje zanieczyszczenia niemetaliczne,

filtr wlewowy (FW) – element układu wlewowego służący do zatrzymywania zanieczyszczeń niemetalicznych,

odżużlacz – element układu wlewowego służący do zatrzymywania zanieczyszczeń niemetalicznych,

wlew doprowadzający (WD) – kanał lub kanały, których zadaniem jest doprowadzanie ciekłego metalu bezpośrednio do wnęki formy,

nadlew boczny zakryty (Nl) – element układu wlewowego zasilający odlew lub jego część ciekłym metalem w czasie jego krzepnięcia oraz zatrzymujący zanieczyszczenia niemetaliczne,

przelew ze zbiornikiem (Pl) – element układu wlewowego odprowadzający gazy z formy oraz wskazujący zapełnienie formy ciekłym metalem.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Film edukacyjny: Przegląd metod wytwarzania odlewówPrzegląd metod wytwarzania odlewów

Animacja 3D: Proces zalewania formy, krzepnięcia i stygnięcia stopu odlewniczego w formieProces zalewania formy, krzepnięcia i stygnięcia stopu odlewniczego w formie

Film instruktażowy: Przedstawienie działów zakładu odlewniczegoPrzedstawienie działów zakładu odlewniczego