E‑book do e‑materiału Procesy wytwarzania odlewów

MTL.02. Eksploatacja maszyn i urządzeń odlewniczych - Operator maszyn i urządzeń odlewniczych 812107, Technik odlewnik 311705

Metody wytwarzania odlewów

Spis treści

Rys historyczny odlewnictwaRys historyczny odlewnictwa

Zalety i wady odlewaniaZalety i wady odlewania

Klasyfikacja metod odlewaniaKlasyfikacja metod odlewania

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

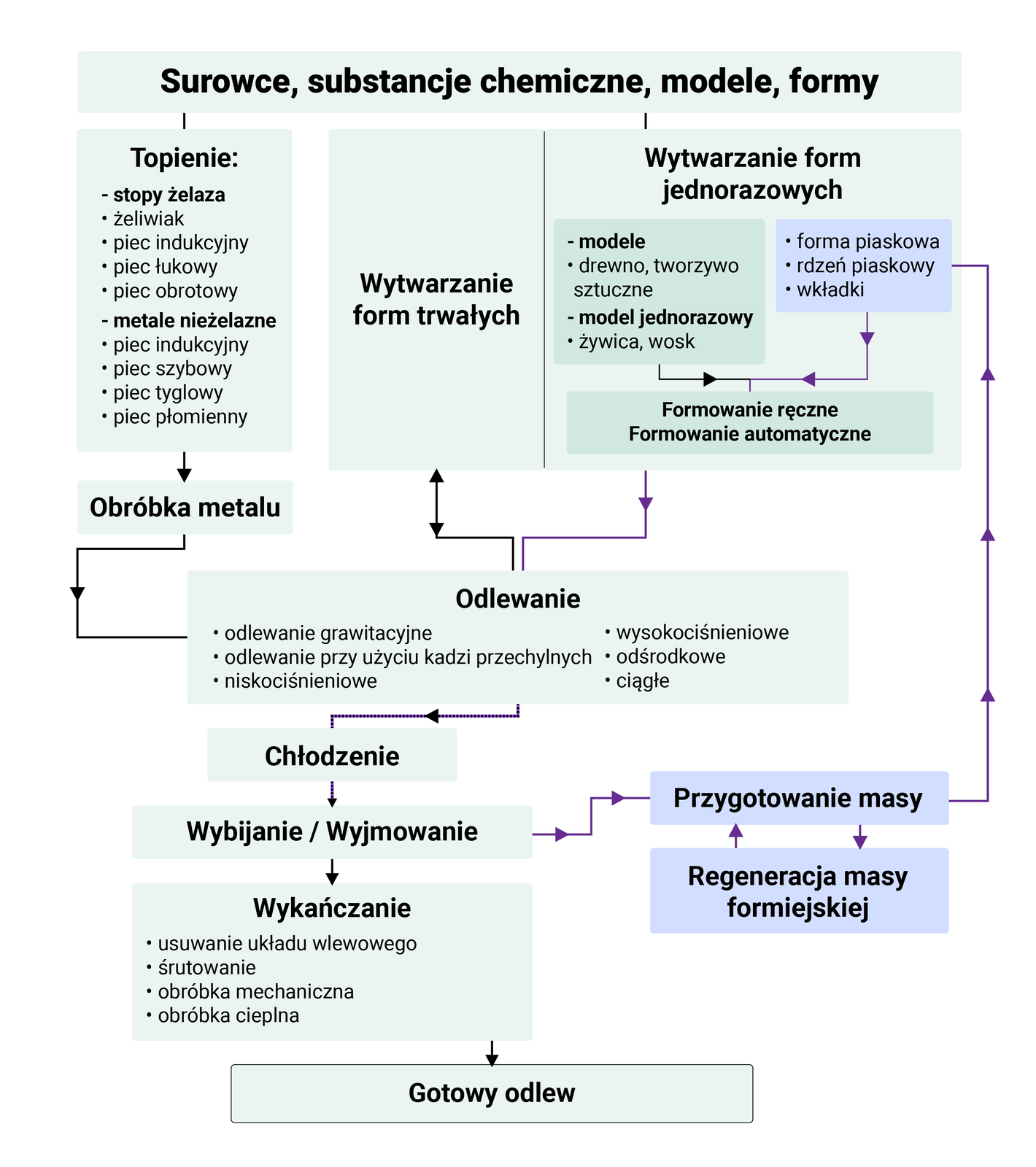

Etapy procesu wytwarzania odlewów

Przygotowanie modeli odlewniczychPrzygotowanie modeli odlewniczych

Przygotowanie mas formierskich i mas rdzeniowychPrzygotowanie mas formierskich i mas rdzeniowych

Wykonywanie form odlewniczych – formowanie ręczne i maszynowe, formy trwałe, wykonywanie rdzeniWykonywanie form odlewniczych – formowanie ręczne i maszynowe, formy trwałe, wykonywanie rdzeni

Przygotowanie ciekłego stopu odlewniczegoPrzygotowanie ciekłego stopu odlewniczego

Zalewanie formZalewanie form

Stygnięcie stopu odlewniczego w formie – krzepnięcie odlewu, skurcz odlewniczy, naprężenia odlewniczeStygnięcie stopu odlewniczego w formie – krzepnięcie odlewu, skurcz odlewniczy, naprężenia odlewnicze

Wady odlewówWady odlewów

Usuwanie odlewów z form, oczyszczanie odlewów, naprawa odlewów, obróbka wykańczającaUsuwanie odlewów z form, oczyszczanie odlewów, naprawa odlewów, obróbka wykańczająca

Obróbka cieplnaObróbka cieplna

Konserwacja i zabezpieczenie powierzchni odlewówKonserwacja i zabezpieczenie powierzchni odlewów

Zasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowejZasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

Ochrona środowiska a procesy odlewniczeOchrona środowiska a procesy odlewnicze

Mechanizacja i automatyzacja procesów wytwarzania odlewówMechanizacja i automatyzacja procesów wytwarzania odlewów

Technologie drukowania 3D w odlewnictwieTechnologie drukowania 3D w odlewnictwie

Słownik pojęćSłownik pojęć

BibliografiaBibliografia

Etapy procesu wytwarzania odlewów

Przygotowanie modeli odlewniczych

Zanim modele zostaną wykorzystane do wykonania formy, sprawdza się je pod kątem zgodności z dokumentacją techniczną, a także weryfikuje się ich stan (czy nie mają wyszczerbień, urwanych elementów lub głębokich zarysowań), zwłaszcza w przypadku modeli drewnianych lub z tworzyw sztucznych.

Powrót do spisu treściPowrót do spisu treści

Przygotowanie mas formierskich i mas rdzeniowych

Do wykonania formy odlewniczej wykorzystuje się masy formierskie świeże, odświeżone lub zmieszane (będące połączeniem masy świeżej i odświeżonej). Sposób odświeżania mas opisany jest w dalszej części e‑zasobu.

Powrót do spisu treściPowrót do spisu treści

Wykonywanie form odlewniczych – formowanie ręczne i maszynowe, formy trwałe, wykonywanie rdzeni

Formy odlewnicze można wykonywać na wiele sposobów – tradycyjny sposób formowania ręcznego polega na ręcznym zasypywaniu podzielonej skrzynki formierskiej masą formierską i zagęszczaniu jej klinową częścią tzw. ręcznego ubijaka formierskiego. Maszynowe formowanie może odbywać się za pomocą pneumatycznych lub elektrycznych nasypywarek i ubijaków lub za pomocą maszyn, które samodzielnie przygotowują jednorazowe formy z użyciem ruchomych metalowych matryc.

Istnieje wiele sposobów wykonywania rdzeni odlewniczych. Masy rdzeniowe opisane zostały we wcześniejszej części e‑zasobu. W zależności od wybranej techniki wykonania rdzenie umieszczane są w skrzynkach formierskich od razu po wykonaniu lub pobierane są z magazynów.

Formy trwałe to formy metalowe, tzw. kokile – wykorzystywane są do szeroko pojętego odlewania kokilowego. Przygotowanie form metalowych polega na sprawdzeniu ich stanu, jakości powierzchni, pokryciu specjalnymi powłokami, m.in. wspomagającymi wybijanie lub zabezpieczającymi przed nadmiernym zużyciem.

Powrót do spisu treściPowrót do spisu treści

Przygotowanie ciekłego stopu odlewniczego

Stop odlewniczy może zostać wytopiony w wielu rodzajach pieców – od elektrycznych, czyli indukcyjnych, łukowych, po te tradycyjne zasilane paliwem stałym, czyli węglem lub koksem. Do pieca wkłada się tzw. wsad, czyli ogół niezbędnych materiałów przeznaczonych do prowadzenia procesu topienia w określonym piecu w celu uzyskania ciekłego metalu o zadanym składzie chemicznym. W zależności od rodzaju pieca (żeliwiak, piec obrotowy, piec indukcyjny, piec łukowy itp.) dla wytopienia tego samego gatunku na przykład żeliwa stosuje się materiały wsadowe z reguły różniące się ilością składników podstawowych, ich proporcjami i wielkościami kawałków możliwych do załadowania. W skład materiałów wsadowych wchodzą: składniki podstawowe metaliczne oraz materiały pomocnicze zarówno niemetaliczne, jak i metaliczne, a w przypadku topienia w żeliwiaku koksowym materiałem wsadowym i jednocześnie paliwem jest koks. Do składników metalicznych podstawowych zalicza się: surówkę, złom żeliwny, złom stalowy, żelazostopy, metale technicznie czyste oraz odpady z produkcji, czyli m. in. odcięte elementy układów wlewowych. Do materiałów pomocniczych zalicza się: topniki, nawęglacze, odtleniacze, środki odsiarczające, modyfikatory, sferoidyzatory. Do wsadu – w szczególności jeżeli chodzi o metale nieżelazne – zalicza się też przede wszystkim tzw. gąski, czyli półwyrób hutniczy o ustalonym wg normy kształcie, którego skład chemiczny odpowiada określonemu stopowi.

Powrót do spisu treściPowrót do spisu treści

Zalewanie form

Zalewanie form odlewniczych ciekłym metalem lub stopem należy przeprowadzać w sposób ograniczający do minimum możliwość przedostawania się żużla do wnęki formy. Dlatego też w trakcie odlewania zbiornik wlewowy powinien być wypełniony całkowicie ciekłym materiałem (unika się wówczas zawirowań materiału powodujących wciąganie żużla i powietrza), a prędkość zalewania powinna być stała. Przepływ ciekłego materiału ze zbiornika wlewowego przez pozostałe elementy układu wlewowego do wnęki formy najczęściej odbywa się pod wpływem sił ciężkości. Może on jednak także zachodzić przy udziale dodatkowego ciśnienia lub sił odśrodkowych powstających w wyniku wprawienia form w ruch obrotowy (odlewanie ciśnieniowe). Jednym z najważniejszych parametrów procesu zalewania jest temperatura zalewania, która zależy od rodzaju stopu oraz od konstrukcji i grubości ścianki odlewu. Wymienione czynniki oraz temperatura przegrzania (najwyższa temperatura, jaką osiągnął materiał podczas procesu wytapiania) określają tzw. optymalną temperaturę zalewania (temperatura ciekłego materiału w momencie rozpoczęcia napełniania zbiornika wlewowego), która jest zawsze większa od temperatury początku krzepnięcia danego materiału. W praktyce temperaturę optymalną odlewania ustala się doświadczalnie dla danego odlewu i stopu odlewniczego. Innym ważnym parametrem procesu zalewania formy jest czas wypełnienia formy (czas zalewania), który nie może być zbyt długi (następuje wówczas obniżenie tempa produkcji oraz powstaje niebezpieczeństwo uszkodzenia powierzchni wnęki formy wskutek zbyt długiego oddziaływania promieniowania cieplnego roztopionego materiału) ani zbyt krótki (w tej sytuacji gazy znajdujące się w wnęce formy nie zdążą ujść przez pory w masie lub przez specjalne kanały odpowietrzające).

Powrót do spisu treściPowrót do spisu treści

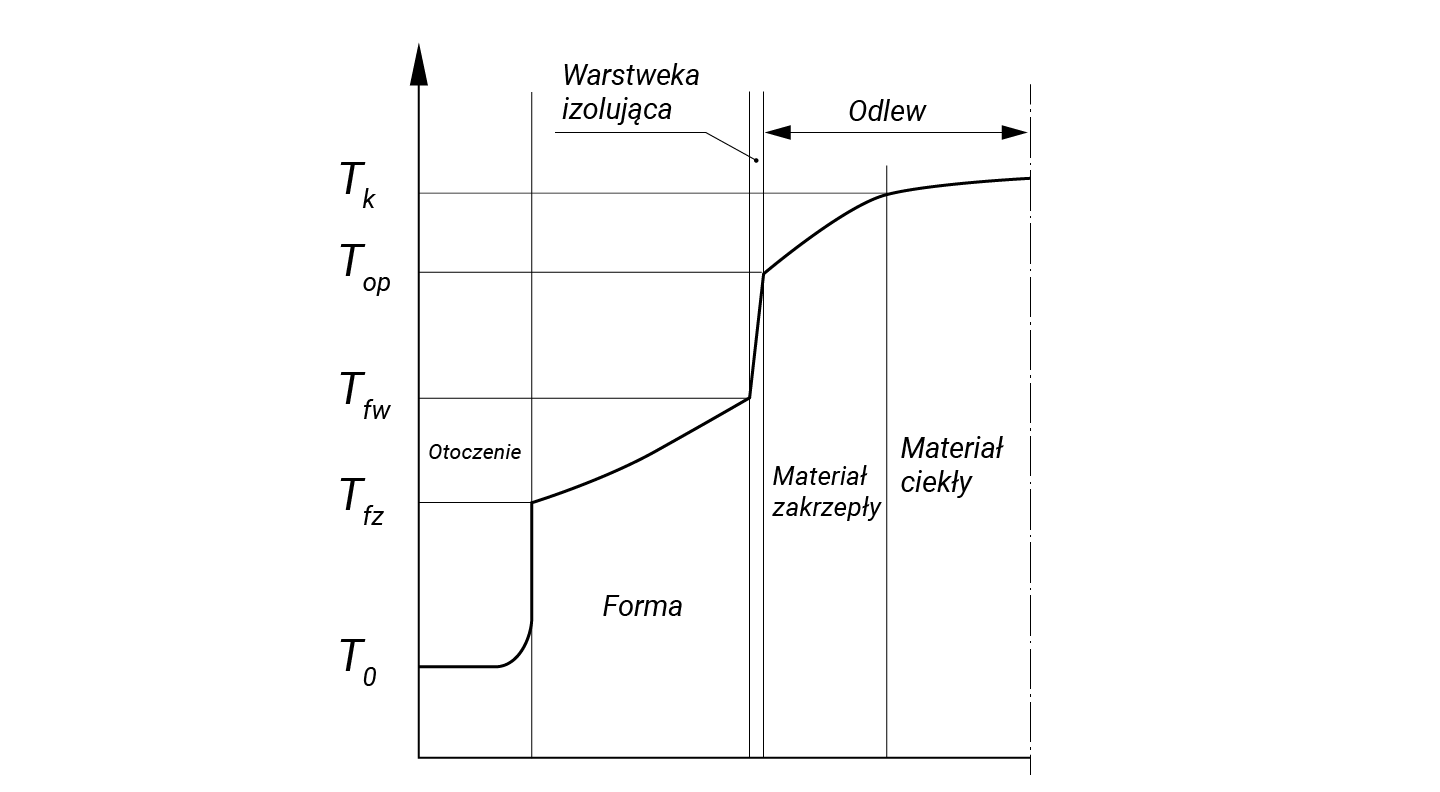

Stygnięcie stopu odlewniczego w formie – krzepnięcie odlewu, skurcz odlewniczy, naprężenia odlewnicze

Podczas stygnięcia odlew krzepnie, co sprawie że oddaje on duże ilości ciepła. Proces ten przebiega w dwóch następujących po sobie etapach:

Studzenia ciekłego materiału od temperatury zalewania do temperatury początku krzepnięcia zachodzącego w wyniku odebrania tzw. ciepła przegrzania.

Krzepnięcia materiału w stałej temperaturze lub w zakresie temperatury, w trakcie którego odbierane jest tzw. ciepło krzepnięcia.

- temperatura krzepnięcia materiału odlewu,

- temperatura powierzchni odlewu,

i

- temperatura formy odpowiednio na powierzchni wnęki oraz na powierzchni zewnętrznej,

- temperatura otoczenia.

Skurcz odlewniczy jest to ubytek materiału powstały w wyniku krzepnięcia i stygnięcia odlewu. Aby zapobiec wadom powstałym w wyniku skurczu, należy już na etapie wykonania modelu uwzględnić jego wielkość. Wymiary modelu muszą być zwiększone w stosunku do wymiarów odlewu o wielkość naddatku na skurcz odlewniczy, zgodnie z zależnością:

gdzie:

– wymiar modelu,

– wymiar odlewu,

– skurcz wyrażony w .

Procentowe wartości skurczu liniowego odlewów wykonywanych z różnych stopów są następujące:

żeliwo szare: ,

żeliwo ciągliwe białe: ,

żeliwo ciągliwe czarne: ,

staliwo: ,

brązy: ,

mosiądze: ,

stopy aluminium: ,

stopy magnezu: .

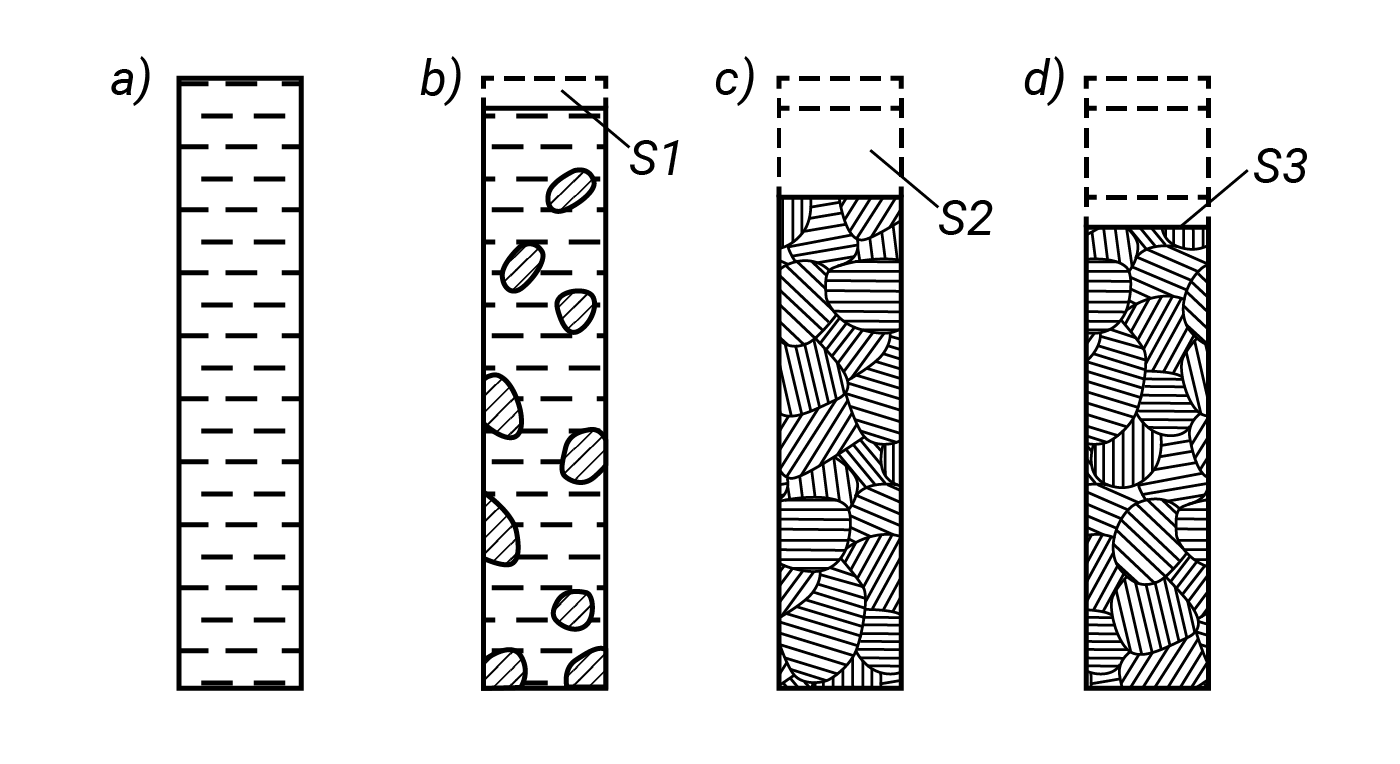

Skurcz odlewniczy ujmuje trzy rodzaje skurczu przedstawione na poniższym rysunku:

skurcz w stanie ciekłym , który jest związany ze zmniejszeniem się temperatury ciekłego materiału od temperatury zalewania do temperatury początku krzepnięcia,

skurcz w czasie krzepnięcia , określany także mianem skurczu objętościowego, którego występowanie związane jest ze zmianą stanu skupienia materiału odlewu; skurcz ten jest częstą przyczyną powstawania w odlewie jam skurczowych oraz rzadzizn,

skurcz w stanie stałym , który występuje od momentu całkowitego skrzepnięcia materiału do jego całkowitego ostygnięcia; jest on przyczyną powstawania w odlewie naprężeń odlewniczych mogących doprowadzić do paczenia odlewu, a w skrajnych wypadkach nawet do utworzenia pęknięć.

Powrót do spisu treściPowrót do spisu treści

Wady odlewów

Wadą odlewu nazywa się każde odchylenie wymiarów, masy (ciężaru), kształtu, wyglądu zewnętrznego, struktury wewnętrznej oraz właściwości mechanicznych lub fizykochemicznych od obowiązujących wymagań. Rozróżniamy cztery podstawowe rodzaje wad odlewniczych:

wady kształtu – niedolewy, przestawienia, uszkodzenia mechaniczne i zalewki,

wady powierzchniowe surowego odlewu powodowane masą formierską i jakością formy – chropowatość, przypalenia, wżarcia, zaprószenia, zanieczyszczenia, oberwania, zdarcia, wypchnięcia, wady pochodzenia gazowego, czyli nakłucia i pęcherze,

wady przerwy ciągłości – pęknięcia na zimno i na gorąco,

wady wewnętrzne – porowatość skurczowa, zażużlenia, zapiaszczenia, zabielenia i wady struktury (w odlewach żeliwnych).

Powrót do spisu treściPowrót do spisu treści

Usuwanie odlewów z form, oczyszczanie odlewów, naprawa odlewów, obróbka wykańczająca

Wybijanie odlewów polega na usunięciu masy wraz z odlewem ze skrzynki formierskiej, oddzieleniu resztek masy od odlewu oraz usunięciu rdzeni. Proces ten można przeprowadzić po ochłodzeniu odlewu do temperatury gwarantującej jego usuniecie z formy bez jakichkolwiek uszkodzeń i deformacji, która wynosi dla odlewów:

żeliwnych:

małych ,

średnich ,

dużych .

ze stopów aluminium ,

ze stopów magnezu .

Oczyszczanie odlewów polega na usunięciu resztek masy formierskiej i rdzeniowej. Można wskazać następujące metody wykorzystywane do oczyszczania odlewów:

grawitacyjna bębnowa (do drobnych odlewów o prostych kształtach) – stosowana w bębnach obrotowych z ewentualnym dodatkiem środków ściernych,

strumieniowa pneumatyczna (do odlewów o rozbudowanym kształcie) – używa się do niej strumienia ścierniwa (piasku, śrutu) wyrzucanego z dyszy za pomocą sprężonego powietrza,

strumieniowa wirnikowa (do drobnych i średnich odlewów) – używa się do niej strumienia śrutu metalowego wyrzucanego z wirnika z siłą odśrodkową,

strumieniowa wodna (do średnich i dużych odlewów żeliwnych i staliwnych) – używa się do niej strumienia wody lub mieszaniny wodno‑piaskowej,

elektrohydrauliczna (do średnich odlewów płaskich) – używane w niej fale uderzeniowe powstające w wyniku wyładowań elektrycznych służą do czyszczenia odlewów,

ultradźwiękowa (do małych, średnich i dużych odlewów) – używane w niej fale ultradźwiękowe w środowisku ciekłym, w którym zanurzony jest odlew, powodują zjawisko intensywne oczyszczanie powierzchni odlewów,

wibracyjna (do małych odlewów precyzyjnych) – z wykorzystaniem wibratorów pneumatycznych,

cieplna (do dużych odlewów) – w tej metodzie wszelkie zanieczyszczenia odpadają z odlewów w wyniku ich nagrzania, a następnie szybkiego ochłodzenia,

płomieniowa (do dużych odlewów) – metoda polegająca na wypalaniu zanieczyszczeń palnikiem acetylenowym,

płomieniowo‑ścierna (do dużych odlewów staliwnych) – to połączenie metody strumieniowej z płomieniową, w której spalanie paliwa powoduje przyspieszenie strumienia ściernego,

elektrochemiczna (w staliwnych odlewach precyzyjnych) – w tej metodzie zachodzi reakcja chemiczna między tlenkami na powierzchni odlewu a stopionym elektrolitem,

chemiczna (do odlewów pracujących w wysokich temperaturach i pod wysokim ciśnieniem) – metoda opierająca się na wytrawianiu w roztworach wodnych kwasów i ługów.

Obróbka wykańczająca obejmuje następujące czynności:

oddzielenie od odlewu elementów układu wlewowego oraz zalewek,

naprawę wad,

obróbkę skrawaniem, wykonywanie otworów gwintowanych, nadawanie odlewowi ostatecznych wymiarów wg rysunku technicznego,

obróbkę cieplną odlewu dla uzyskania odpowiedniej struktury i właściwości,

zabezpieczenie antykorozyjne.

Oddzielenie elementów układu wlewowego i usuwanie zalewek można przeprowadzić poprzez:

odłamywanie układów wlewowych – stosowane w przypadku odlewów wykonywanych z materiałów kruchych (np. z żeliwa), przy zachowaniu odpowiedniej konstrukcji tych układów,

obcinanie układów wlewowych na prasach mimośrodowych lub śrubowych – stosowane podczas produkcji odlewów z metali nieżelaznych oraz z żeliwa ciągliwego,

obcinanie układów wlewowych na piłach taśmowych lub tarczowych,

obcinanie układów wlewowych cienkimi tarczami szlifierskimi,

płomieniowe obcinanie układów wlewowych odlewów staliwnych, co umożliwia cięcie grubych przekroi – zazwyczaj wykorzystywane jest cięcie gazowe, które polega na spalaniu metalu w strumieniu czystego tlenu,

usuwanie zalewek i nierówności, które można odłamywać ręcznie (zalewki w małych lub średnich odlewach żeliwnych) lub za pomocą młotków pneumatycznych (w przypadku odlewów dużych i ciężkich),

wykańczanie powierzchni odlewów za pomocą szlifierek elektrycznych,

wykańczanie powierzchni odlewów za pomocą pilnikarek i frezarek z giętkim wałkiem – stosowane głównie w produkcji odlewów ze stopów lekkich.

Naprawę wad odlewów można zrealizować poprzez:

prostowanie na prasach hydraulicznych – stosowane do likwidacji wad kształtu, zazwyczaj w produkcji odlewów staliwnych,

czopowanie, które polega na wywierceniu wad odlewu i wstawieniu w powstałe otwory nagwintowanych czopów – w ten sposób likwiduje się wady wewnętrzne odlewu (pęcherze, porowatości, jamy skurczowe),

zastosowanie metody Metalock, która służy do naprawy na zimno pęknięć odlewów z użyciem specjalnych wkładek umieszczanych w uprzednio wyfrezowanych kanałach i łączonych z odlewem za pomocą kołków,

spawanie gazowe przeprowadzane z wykorzystaniem pałeczek żeliwnych,

spawanie elektryczne przeprowadzane na gorąco (po podgrzaniu odlewu) lub na zimno (bez podgrzewania), służące do likwidacji wad wewnętrznych i zewnętrznych oraz przerw ciągłości,

lutowanie przeprowadzane z użyciem mosiężnych pałeczek, które topią się po ogrzaniu płomieniem palnika acetylenowego, a ciekły mosiądz spływa na wcześniej przygotowaną powierzchnię; w ten sposób można usunąć te same wady, które usuwa się za pomocą spawanie, ale spoina wykonana jest z innego materiału,

metalizację, która umożliwia wypełnianie natryskiwaniem wgłębień na powierzchni odlewu, dzięki czemu można usunąć z odlewu wady zewnętrzne, wady powierzchni surowej oraz wady kształtu,

kitowanie, które polega na ręcznym nakładaniu past (żywice epoksydowe lub poliestrowe) na czyste, odtłuszczone i suche powierzchnie odlewu, co umożliwia likwidację wady powierzchni surowej, a naprawione miejsca można następnie obrabiać mechanicznie,

uszczelnienie (impregnacja) odlewów, które polega na nasyceniu odlewu emulsją szczeliwa pod ciśnieniem , co umożliwia usunięcie porowatości wewnętrznej odlewu zachowującego szczelność na ciśnienie par i gazów.

Powrót do spisu treściPowrót do spisu treści

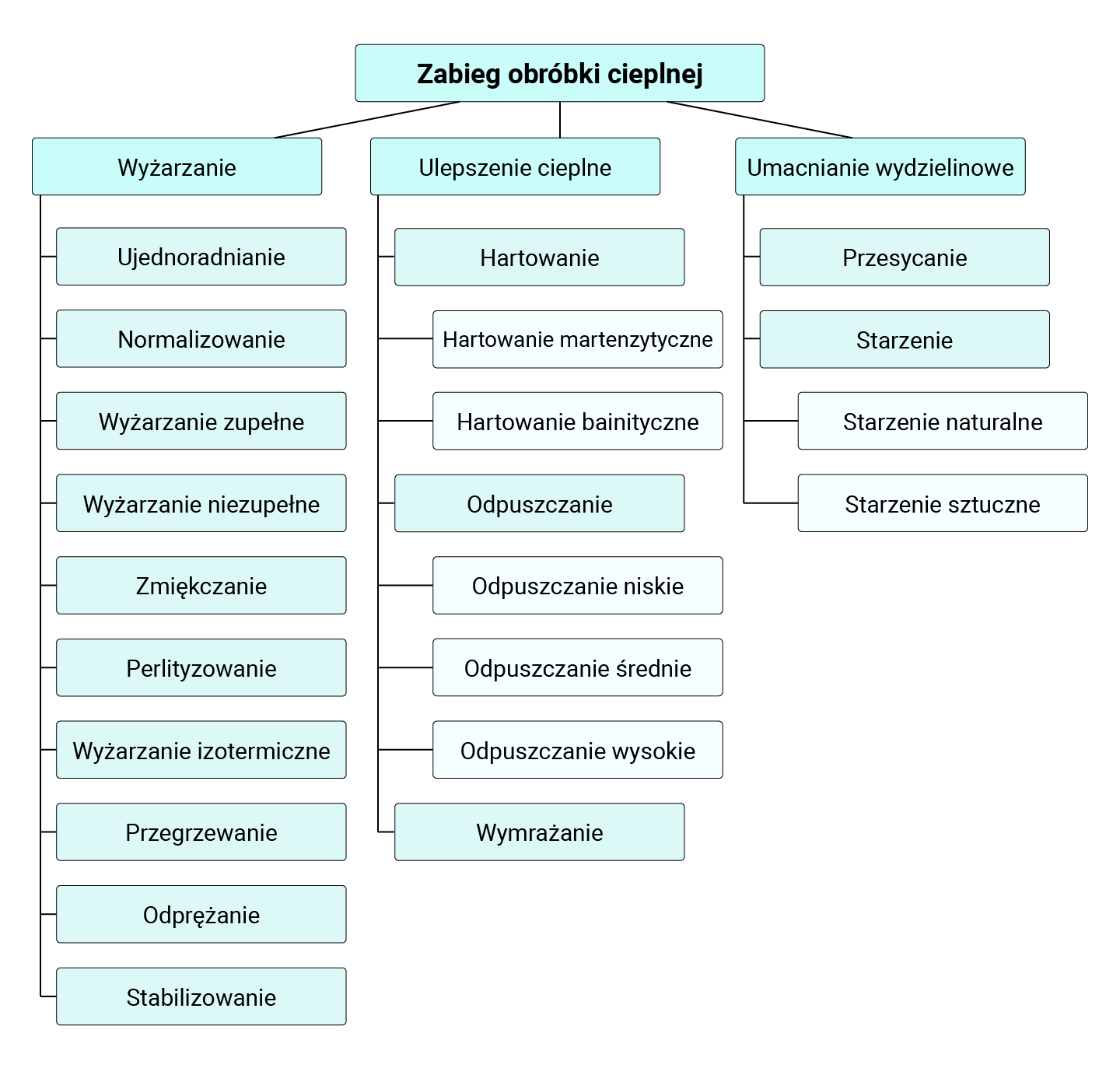

Obróbka cieplna

Celem obróbki cieplnej jest uzyskanie odpowiedniej struktury materiału. Obróbka cieplna polega na nagrzaniu metalu do wymaganej temperatury, wytrzymaniu w tej temperaturze przez czas, który jest potrzebny, aby wyrównać temperaturę odlewu i doprowadzić do wymaganych przemian bądź zjawisk (np. dyfuzji) w całej jego objętości, a następnie na ochłodzeniu z określoną prędkością. Ogólną klasyfikację obróbki cieplnej pokazano na poniższym rysunku.

Powrót do spisu treściPowrót do spisu treści

Konserwacja i zabezpieczenie powierzchni odlewów

Oczyszczone i wykończone odlewy należy zabezpieczyć przed korozją poprzez naniesienie powłok ochronnych na ich powierzchnię. Do zabezpieczania odlewów stosuje się następujące metody:

malowanie farbami antykorozyjnymi (na zimno lub na gorąco) w sposób natryskowy, proszkowy lub zanurzeniowy,

emaliowanie – trwałe połączenie metalicznego podłoża z warstwą zwaną szkliwem emalierskim,

smołowanie (stosowane do wykańczania powierzchni rur, kształtek, włazów kanałowych) – zanurzenie odlewu w smole.

Powrót do spisu treściPowrót do spisu treści

Zasady bezpieczeństwa i higieny pracy, ochrony przeciwpożarowej

Zasady bezpieczeństwa i higieny pracy w odlewniach na terenie Polski określone są w rozporządzeniu Ministra Rozwoju i Finansów z dnia 15 grudnia 2017 r. z późniejszymi zmianami.

Rozporządzenie to informuje o wymaganiach, jakie muszą być spełniane przez odlewnie. Uchwała zawiera informacje m.in. o:

sposobach i zasadach rozładunku materiałów, ich składowania i transportu na terenie zakładu,

materiałach, jakich nie wolno wykorzystywać jako wsad (np. butli ciśnieniowych),

wymaganych środkach ochrony osobistej dla pracowników odlewni, m.in. takich jak: hełmy ochronne zabezpieczające przed rozpryskami stopionego metalu, okulary ochronne z osłonkami bocznymi i odpowiednim filtrem, odpowiednie obuwie i rękawice ochronne.

kryteriach, jakie muszą spełniać stanowiska pracownicze,

podziale prac na te wykonywane ręcznie i automatycznie,

dozwolonych sposobach transportu ciekłego metalu,

czynnościach niedozwolonych,

wymaganych elementów instalacji przeciwpożarowej (natryski ratunkowe, ogniotrwałe materiały narzędzi, pomostów wsadowych, wykładzin pieca, kabin sterowniczych).

Powrót do spisu treściPowrót do spisu treści

Ochrona środowiska a procesy odlewnicze

W trakcie realizacji odlewniczych procesów technologicznych do wykonania modelu, formy i odlewu wykorzystuje się różne techniki oraz tworzywa, które cechuje zróżnicowany skład chemiczny oraz właściwości. Stosowane w odlewniach procesy technologiczne wykonania odlewu mogą stanowić zagrożenie dla środowiska z powodu:

powstawania odpadów masy formierskiej i rdzeniowej,

składników organicznych i zanieczyszczenia metalicznego, które występują w odpadach masy formierskiej i rdzeniowej,

związków chemicznych stosowanych w procesach odlewniczych,

zapylenia,

hałasu,

wibracji,

emisji gazów,

temperatury.

Należy zwracać uwagę na problem emisji gazów, do której dochodzi w trakcie formowania, wykonywania rdzeni, zalewania form i wybijania odlewów. Natomiast do zapylenia dochodzi podczas przerobu mas, formowania, wykonywania rdzeni, wybijania, oczyszczania i wykańczania odlewów. W efekcie tych procesów może wystąpić zanieczyszczenie wód i powietrza, nie tylko w najbliższym otoczeniu odlewni, ale także na dużo większym obszarze.

Oprócz tego procesy odlewnicze generują wiele odpadów, przede wszystkim duże ilości zużytych mas formierskich i rdzeniowych, których podstawowym składnikiem jest piasek kwarcowy oraz lepiszcze organiczne lub chemiczne. Odpady te przekazywane są na składowiska mas zużytych odlewni, a następnie na wydzielone składowiska odpadów. Ze względu na często występujące w masach związki chemiczne nieobojętne dla środowiska składowiska takie wymagają szczególnych zabezpieczeń. Zakład ponosi dodatkowe koszty związane ze składowaniem zużytych mas, dlatego prowadzi się badania zmierzające do ograniczenia ilości tych odpadów poprzez ich regenerację oraz wykorzystywanie w innych ramionach przemysłu. Wiele odlewni decyduje się również na przeprowadzenie działań zmierzających do zmniejszenia negatywnego wpływu na środowisko, m.in. poprzez oczyszczanie własnych ścieków, spełniania standardów emisyjnych, redukcję hałasu poprzez izolacje akustyczne hal produkcyjnych.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Film edukacyjny: Przegląd metod wytwarzania odlewówPrzegląd metod wytwarzania odlewów

Animacja 3D: Proces zalewania formy, krzepnięcia i stygnięcia stopu odlewniczego w formieProces zalewania formy, krzepnięcia i stygnięcia stopu odlewniczego w formie

Film instruktażowy: Przedstawienie działów zakładu odlewniczegoPrzedstawienie działów zakładu odlewniczego