Rodzaje maszyn i urządzeń w procesach metalurgicznych

MTL.03. Eksploatacja maszyn i urządzeń przemysłu metalurgicznego - Operator maszyn i urządzeń przemysłu metalurgicznego 812122, Technik przemysłu metalurgicznego 311708

Wizualizacja w 3D maszyn i urządzeń do prowadzenia procesów metalurgicznych

WIZUALIZACJA 3D

Spis treści

Kruszarka szczękowaKruszarka szczękowa

Piec łukowy z łukiem bezpośrednimPiec łukowy z łukiem bezpośrednim

Piec komorowy z wysuwnym członemPiec komorowy z wysuwnym członem

Robot do spawania łukowegoRobot do spawania łukowego

Młot parowo‑powietrznyMłot parowo‑powietrzny

Pistolet do metalizacji natryskowejPistolet do metalizacji natryskowej

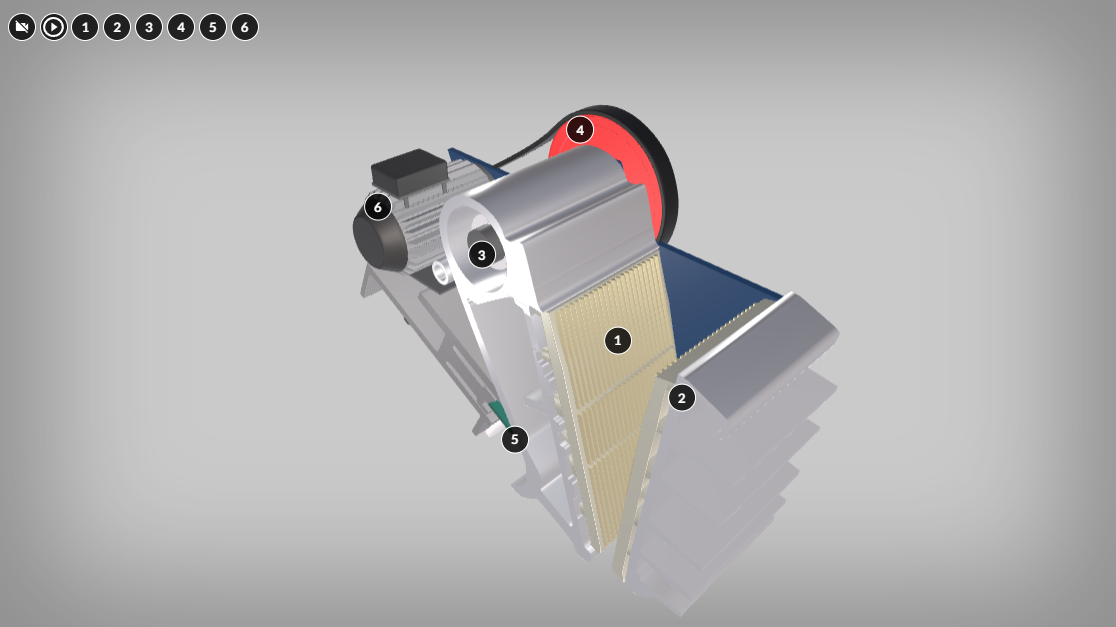

Kruszarka szczękowa

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/DRouTALQE

Przeznaczona jest przede wszystkim do wstępnego kruszenia surowców nieprzejawiających skłonności do przyklejania się. Materiały te kruszy się w wyniku działania ciśnienia między dwiema zbliżającymi się do siebie szczękami, z których jedna jest ruchoma a druga przymocowana na stałe.

Wady i zalety kruszarki szczękowej

Zalety:

- łatwość obsługi,

- łatwa naprawa i dostęp do elementów bezpośrednio kruszących.

Wady:

- powstaje nieregularne oraz duże kruszywo,

- maszyna jest głośna.

Kruszarka szczękowa

Przeznaczona jest przede wszystkim do wstępnego kruszenia surowców nieprzejawiających skłonności do przyklejania się. Materiały te kruszy się w wyniku działania ciśnienia między dwiema zbliżającymi się do siebie szczękami, z których jedna jest ruchoma a druga przymocowana na stałe.

Wady i zalety kruszarki szczękowej

Zalety:

łatwość obsługi,

łatwa naprawa i dostęp do elementów bezpośrednio kruszących.

Wady:

powstaje nieregularne oraz duże kruszywo,

maszyna jest głośna.

Opis wizualizacji 3D:

Wizualizacja modelu w grafice 3D przedstawia kruszarkę szczękową. Model posiada budowę o skomplikowanym kształcie, składa się z zespołów elementów ustawionych pod kątem względem siebie. Poszczególne elementy modelu oznaczone są za pomocą białych numerów zawartych w czarnych kółkach z białą obwódką. Główne elementy kruszarki przymocowane są do niebieskiej obudowy będącej płytą, która widnieje za wszystkimi składowymi maszyny. Składa się z dwóch połączonych za sobą płyt, które razem kształtem przypominają trapez prostokątny, skierowany krótszą podstawą w stronę podłoża. Model od frontu nie posiada osłony elementów, umożliwiając dokładną obserwację wnętrza kruszarki. Z tej perspektywy niebieska płyta znajduje się z tyłu. W lewym dolnym rogu znajduje się ciemnoszara sprężyna o ośmiu zwojach, umieszczona na srebrnej prowadnicy pomiędzy dwoma niewielkimi krążkami koloru ciemnoszarego. Prowadnica wychodzi z talerzy na wylot po obu stronach. Całość ustawiona jest pod kątem w taki sposób że lewa część sprężyny jest wyżej niż prawa. Po prawej stronie prowadnica przechodzi przez talerz i przez dwa razy szerszy biały element przypominający kształtem kostkę mydła. Dalej prowadnica przymocowana jest do korpusu szczęki ruchomej kruszarki za pomocą łącznika w kształcie litery „U”. Cała sprężyna osłonięta jest od góry szarym korpusem. Jest to płyta która biegnie wzdłuż górnej części sprężyny, a na jej końcach skręca pionowo w dół, na długość szerokości sprężyny. Równolegle do prowadnicy, ponad nią, biegnie zielona płyta rozporowa, łącząca dwa korpusy. Jej zadaniem jest regulacja odległości pomiędzy płytami roboczymi. W lewym górnym rogu, ponad korpusem osłaniającym sprężynę, na grafitowej podstawie, znajduje się silnik napędzający koło zamachowe. Silnik jest wypoziomowany. Jest to urządzenie w kształcie walca położonego na ścianie bocznej. Ściana boczna silnika to pewnego rodzaju radiator, którym są trójkątne szare żebra rozciągnięte na jego całej długości. Na górnej części silnika, umieszczona jest ciemnoszara prostopadłościenna skrzynka majaca ¼ wysokości silnika. Jest ona przymocowana do obudowy. Z tylnej części silnika, wychodzi jasno zielona rolka ,która wychodzi poza niebieską obudowę kruszarki. Na rolkę naciągnięty jest czarny pasek klinowy, przenoszący napęd na koło zamachowe. Koło zamachowe jest dużą czerwoną rolką umieszczoną z tyłu niebieskiej płyty, na którą naciągnięty jest ten sam pasek klinowy. Koło zamachowe wychodzi ponad obudowę. Znajduje się na środku górnej części kruszarki. Jego zadaniem jest przenieść napęd na wał mimośrodowy. Wał mimośrodowy jest szarym walcem znajdującym się wewnątrz większego srebrnego walca. Biegnie on równolegle do koła zamachowego. Miejsce gdzie trafia materiał do kruszenia znajduje się w prawej części urządzenia. Są to dwie szczęki znajdujące się naprzeciwko siebie pod kątem, w taki sposób że schodzą się do siebie ku dołowi, patrząc od przodu ukłąd ten przypomina literę “V”. Szczęka ruchoma znajdująca się po lewej stronie posiada płytę koloru kremowego o rowkowanej powierzchni roboczej, zawieszoną na poziomym wale. Wykonuje ona ruchy wahadłowe, zgniatając materiał znajdujący się pomiędzy płytami. Z prawej strony znajduje się szczęka nieruchoma która posiada taką samą płytę koloru kremowego o rowkowanej powierzchni. Nagrania tożsame z treścią.

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/DRouTALQE

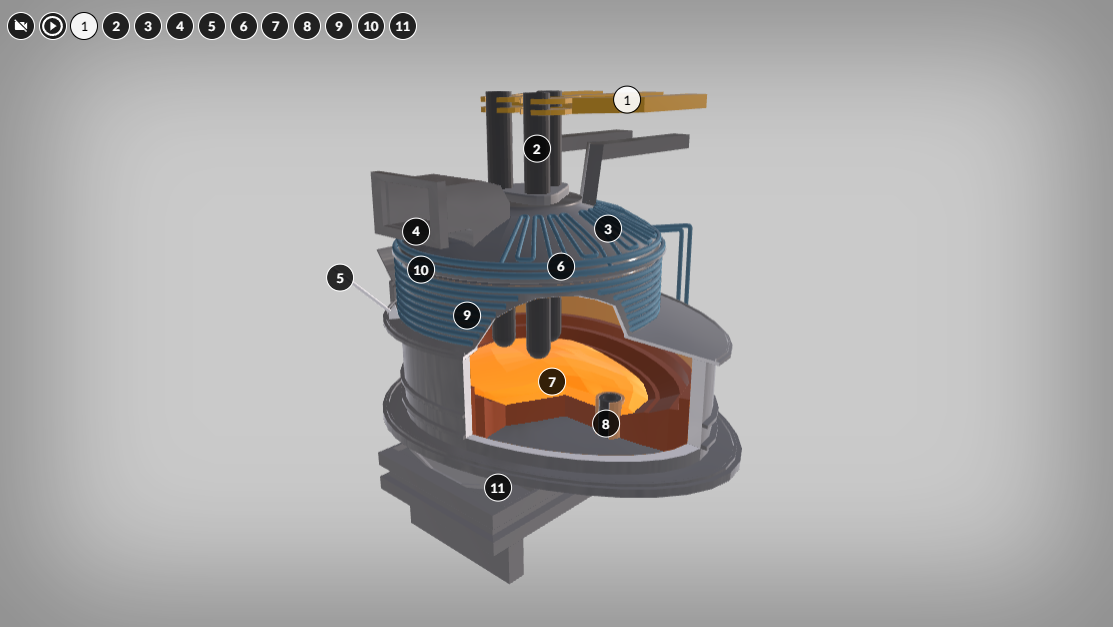

Piec elektryczny, w którym wsad nagrzewany jest łukiem elektrycznym osiągającym temperaturę do kilkunastu tysięcy stopni Celsjusza, co umożliwia nagrzewanie roztapianego wsadu do temperatur od 1400°C do 2000°C. Piece łukowe stosuje się do produkcji stali i staliw, rzadziej żeliw. Można w nich przetapiać i rafinować nawet tani złom.

Wady i zalety pieca łukowego z łukiem bezpośrednim:

Zalety:

- szybkość nagrzewania i topienia większa niż w przypadku pieców z łukiem pośrednim

- pionowe ustawienie elektrod zmniejsza ryzyko ich uszkodzenia

- mniejsze odziaływanie łuku na ściany i wyłożenie pieca

- duże pojemności pieców nawet do 400 ton

- podnoszone sklepienie pozwala na łatwiejszy załadunek pieca

Wady:

- negatywny wpływ warunków pracy pieca na jego sklepienie, stąd konieczność jego chłodzenia,

- konieczność chłodzenia elektrod,

- konieczność stosowanie specjalnych transformatorów,

- zrywanie łuku w początkowej fazie topienia,

Piec łukowy

Piec elektryczny, w którym wsad nagrzewany jest łukiem elektrycznym osiągającym temperaturę w zależności od zastosowania do kilku tysięcy stopni Celsjusza. Umożliwia to nagrzewanie roztapianego wsadu do temperatur od . Piece łukowe stosuje się do produkcji stali i staliw, rzadziej żeliw. Można w nich przetapiać i rafinować nawet tani złom.

Wady i zalety pieca łukowego z łukiem bezpośrednim:

Zalety:

szybkość nagrzewania i topienia większa niż w przypadku pieców z łukiem pośrednim,

pionowe ustawienie elektrod zmniejsza ryzyko ich uszkodzenia,

mniejsze odziaływanie łuku na ściany i wyłożenie pieca,

duże pojemności pieców nawet do 400 ton,

podnoszone sklepienie pozwala na łatwiejszy załadunek pieca.

Wady:

negatywny wpływ warunków pracy pieca na jego sklepienie, stąd konieczność jego chłodzenia,

konieczność chłodzenia elektrod,

konieczność stosowanie specjalnych transformatorów,

zrywanie łuku w początkowej fazie topienia.

Opis wizualizacji 3D:

Wizualizacja modelu w grafice 3D przedstawia piec łukowy z łukiem bezpośrednim. Poszczególne elementy modelu oznaczone są za pomocą białych numerów od , zawartych w czarnych kółkach z białą obwódką. Model posiada obudowę w kolorze szarym. Pokrywa ma kształt kopuły, której zewnętrzny pierścień posiada chłodzenie wodne w postaci układu cienkich niebieskich przewodów, biegnących naprzemiennie wzdłuż promienia pokrywy. Z jednej części kopuły wychodzi wylot gazów, przypominający kanał wentylacyjny o przekroju prostokąta. Wylot ten wychodzi pionowo z pokrywy, a następnie zakręca w bok do pozycji poziomej. Końcówka szybu wylotu gazów zakończona jest szeroką ramką. Centralna część kopuły została wypłaszczona, tworząc płaski dysk, na którym znajduje się niska bryła o podstawach w kształcie trójkąta równobocznego o zaokrąglonych rogach. Z obszarów zaokrąglonych rogów trójkąta, wychodzą pionowo trzy elektrody grafitowe w kształcie podłużnych walców. Elektrody częściowo wchodzą do wnętrza pieca. Podstawy elektrod od wierzchu są wydrążone w środku na niewielką głębokość. Na ich wierzchołkach zawieszone są prostopadłe długie przewodzące ramiona nośne, wychodzące poza obrys pieca. Wyróżniają się kolorem żółtym. Ramiona zaczepione są do elektrod przez uchwyty stanowiące część ramienia, żebrowane na boku. Patrząc od góry, gdzie ramiona skierowane są w prawą stronę, ramię znajdujące najniżej początkowo kieruje się na ukos w dół, by w pewnej odległości wyprostować się poziomo w prawą stronę. Ramię znajdujące się najwyżej stanowi jego lustrzane odbicie. Ramię znajdujące się pomiędzy biegnie przez całą długość prosto w prawo. Pod trzema ramionami znajdują się kolejne dwa koloru szarego, wychodząc z pokrywy pieca i biegnąc równolegle do żółtych ramion. Pod pokrywą pieca znajduje się komora pieca, z której wycięto fragment obudowy w celu umożliwienia obserwacji jego wnętrza. Widoczne są trzy elektrody wychodzące ze strefy przyelektrodowej sklepienia. Obszar ten znajduje się pod czaszą pokrywy. Elektrody sięgają głęboko w dół pieca. Zostały zakończone półkolami. Ich końcówki znajdują się tuż nad powierzchnią kąpieli metalowej. Jest to błyszcząca żółtopomarańczowa ciecz, której powierzchnia jest lekko wzburzona. Kąpiel metalowa znajduje się w brązowym zbiorniku, który kształtem przypomina trybuny, czyli jego wysokość wzrasta stopniowo w kierunku ścian komory. Z kąpieli metalowej wychodzi biała lanca tlenowa, która przebija się pod kątem przez obudowę pieca. Z tyłu pieca na ścianie bocznej, znajduje się kwadratowy otwór będący oknem wsadowym. Otwór ten jest przedłużony na zewnątrz obudowy tunelem o przekroju prostokąta, podobnym do kanału wentylacyjnego. Na końcu kanału okna wsadowego znajduje się podniesiona do góry klapa umożliwiająca jego zamknięcie. Wzdłuż górnej części obudowy o kształcie walca, powyżej okna wsadowego, po zewnętrznej stronie biegną cienkie niebieskie przewody chłodzenia wodnego ścian. Poniżej znajduje się obszar o kształcie eliptycznym. W najbardziej wysuniętej części pieca, od spodu kąpieli metalowej oraz zbiornika przebija się otwór spustowy w kształcie walca. Otwór spustowy składa się z kilku części. Zewnętrzna część jest koloru jasnego beżu. Następnie idąc w kierunku środka otworu znajduje się cienka biała warstwa, którą jest masa uszczelniająca do otworów spustowych. Oddziela ona górne kształtki otworu spustowego i kształtkę końcową otworu spustowego od zewnętrznej jasno beżowej warstwy. Są to szare grube pierścienie ułożone jeden na drugim przez znaczną wysokość otworu spustowego. Całość umieszczona jest na szerszym walcowatym elemencie. Jest to zasypka do otworu spustowego, znajdującego się w trzonie pieca. Służy on do spustu metalu bez konieczności usuwania żużla. Piec ustawiony jest na kołyskach stojących na poziomej płycie, które wyglądają jak kawałki kół. Kołyski znajdują się na ciemnoszarej platformie.

Opis elementów oznaczonych numerami :

Przewodzące ramiona nośne. Spełniają funkcję podtrzymywania elektrod grafitowych, a także przewodzą prąd elektryczny. Element ten wykonuje się z aluminium lub miedzi.

Elektrody grafitowe. Używane są w łukowych piecach elektrycznych, stosowanych w metalurgii i odlewnictwie. Składają się głównie z koksu naftowego, iglastego oraz bitumu węglowego będącego spoiwem. Posiadają bardzo dobrą przewodność elektryczną, są odporne na oddziaływanie wysokich temperatur.

Zdejmowalna pokrywa. Zewnętrzny pierścień pokrywy posiada chłodzenie wodne. Pokrywa wyposażona jest w koło podziałowe elektrod, które wykonane jest z materiałów ogniotrwałych.

Wylot gazów. Służy do odprowadzania gazów z wnętrza pieca.

Lanca tlenowa. Służy do wdmuchiwania tlenu do kąpieli metalowej. Czasami z wykorzystaniem lancy wprowadza się dodatkowe sproszkowane materiały wsadowe do kąpieli metalowej.

Strefa przyelektrodowa sklepienia. Miejsce zamocowania pierścieni uszczelniająco‑chłodzących. Ich zadaniem jest zmniejszenie szczeliny pomiędzy elektrodami, a otworem w sklepieniu pieca. Zastosowanie chłodzenia przeciwdziała nadmiernemu nagrzewaniu się elektrod i ich sprawnemu poruszaniu w dół i w górę.

Kąpiel metalowa. Przetopione pod wpływem temperatury łuku elektrycznego składniki materiałów wsadowych, głównie złomu stalowego, surówki, topników, żelazostopów.

Otwór spustowy. Składa się z:

Masy uszczelniającej do otworów spustowych,

Górnych kształtek otworu spustowego,

Kształtki końcowej otworu spustowego,

Zasypki do otworu spustowego, znajdującej się w trzonie pieca, służącej do spustu metalu, bez konieczności usuwania żużla.

Okno wsadowe. Składa się z ramy stalowej i zasłony z urządzeniem do jej podnoszenia i opuszczania. W dużych piecach element ten posiada chłodzenie wodne. Służy do ładowania materiałów wsadowych podczas wytopu np. topniki i żelazostopy.

Chłodzenie wodne ścian. Przeciwdziała nadmiernemu nagrzewaniu się i zużywaniu elementów pieca, co może prowadzić do jego awarii.

Kołyska. Element ten umożliwia przechył pieca. Może być umieszczona na rolkach lub na poziomej płycie. Możliwość ruchu pieca pozwala na ujednolicenie temperatury kąpieli metalowej. W piecach z rynną spustową umożliwia także spust metalu z pieca.

Nagrania tożsame z treścią.

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/DRouTALQE

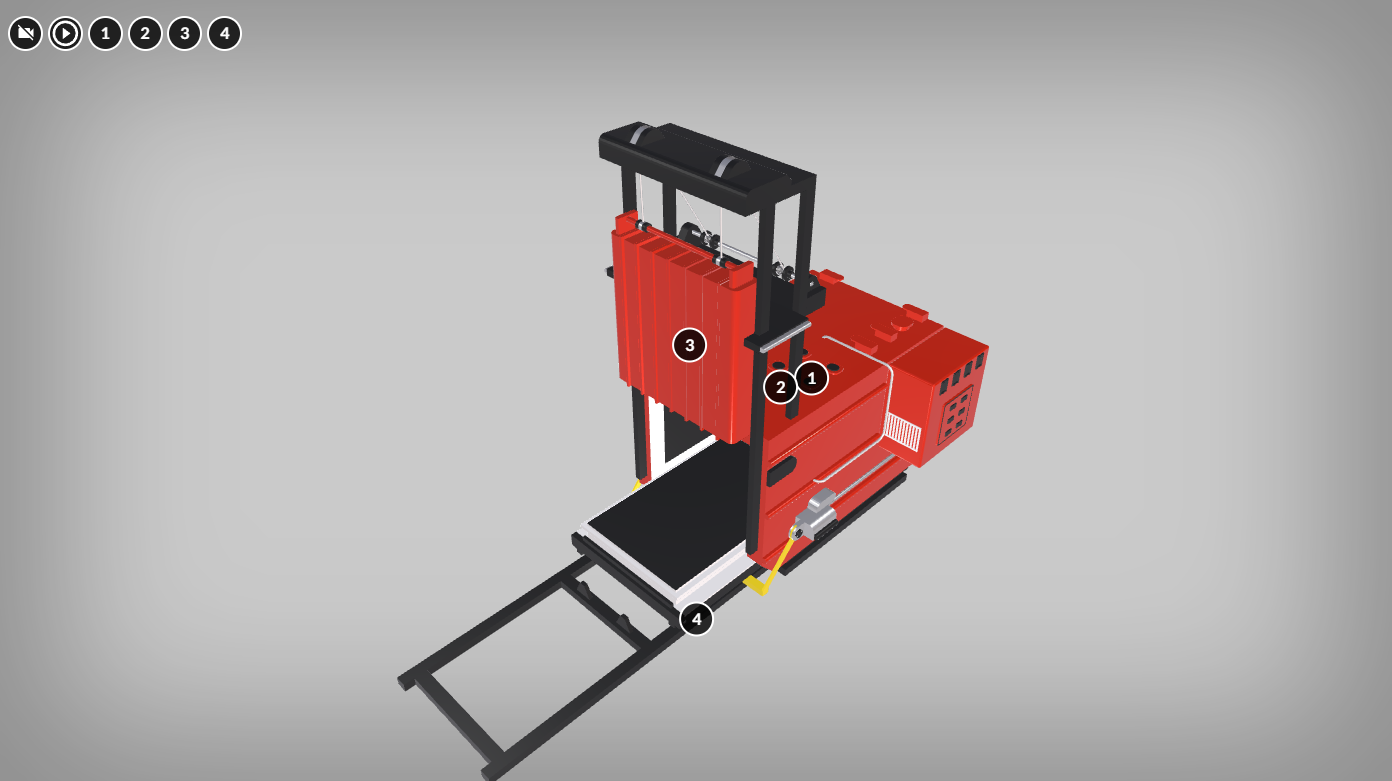

Piec komorowy z wysuwnym trzonem, w zależności od rodzaju, pozwala uzyskać temperaturę wsadu nawet do 1250 stopni Celsjusza. Jest przeznaczony do procesów cieplnych takich jak hartowanie, odpuszczanie, wyżarzanie, starzenie, normalizowanie, a także do nagrzewania metalu lub stopu metali przed procesami obróbki plastycznej na przykład kucie. Może być zasilany elektrycznie lub gazowo. Wysuwany człon pozwala na usprawnienie załadunku i wyładunku wsadu.

Główne zastosowanie:

- podgrzewanie wsadu przed dalszym procesem, na przykład obróbką plastyczną na gorąco,

- odprężanie, czyli relaksacja naprężeń materiału

- nagrzewanie do hartowania.

- odpuszczanie,

- wyżarzanie,

- normalizacja.

Piec komorowy z wysuwnym trzonem

Piec komorowy z wysuwnym trzonem, w zależności od rodzaju, pozwala uzyskać temperaturę wsadu nawet do 1250 stopni Celsjusza. Może być zasilany elektrycznie lub gazowo. Dzięki wysuwnemu trzonowi możliwy jest wygodny załadunek jak i wyładunek wsadu.

Główne zastosowanie:

podgrzewanie wsadu przed dalszym procesem, na przykład obróbką plastyczną na gorąco,

odprężanie, czyli relaksacja naprężeń materiału

nagrzewanie do hartowania.

odpuszczanie,

wyżarzanie,

normalizacja.

Opis wizualizacji 3D:

Wizualizacja w grafice 3D przedstawia piec komorowy z wysuwanym członem w czerwonej obudowie. Główna część pieca ma kształt prostopadłościanu bez przedniej ściany. Do jego podstawy za pomocą specjalnych prowadnic, przymocowano wysuwany człon, który umożliwia bezproblemowe ładowanie i rozładowanie wsadu. Po nałożeniu wsadu na ruchomy element, człon przesuwa się do wnętrza pieca, po czym następuje zasunięcie zasuwy znajdującej się nad otworem pieca. Do prawej strony obudowy pieca przymocowano skrzynkę, na której znajduje się kilka czarnych przycisków.

Nagrania tożsame z treścią.

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/DRouTALQE

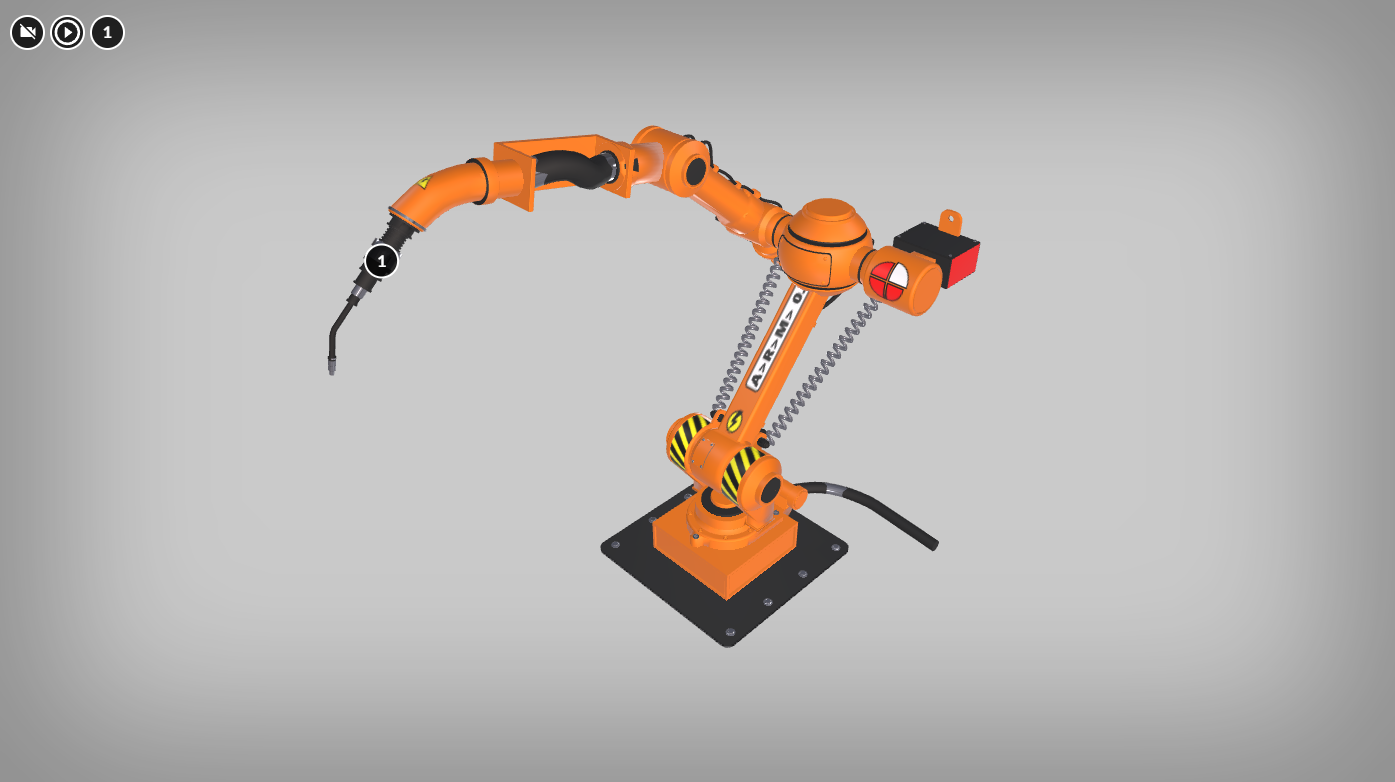

Spawanie zrobotyzowane pozwala na wykonanie prac spawalniczych w warunkach niebezpiecznych dla zdrowia, to jeden z najczęściej automatyzowanych procesów produkcji seryjnej. Zastosowanie robotów przemysłowych pozwala znacznie zwiększyć wydajność procesu, z zachowaniem świetnej jakości spoin.

Robot do spawania łukowego

Spawanie zrobotyzowane pozwala na wykonanie prac spawalniczych w warunkach niebezpiecznych dla zdrowia, to jeden z najczęściej automatyzowanych procesów produkcji seryjnej. Zastosowanie robotów przemysłowych pozwala znacznie zwiększyć wydajność procesu, z zachowaniem świetnej jakości spoin.

Opis wizualizacji 3D:

Wizualizacja 3D przedstawia robota do spawania łukowego. Na wizualizacji znajduje się jeden punkt interaktywny, po kliknięciu na który pojawia się ramka z opisem. Robot stoi na płycie w kształcie kwadratu z zaokrąglonymi rogami, która jest przytwierdzona do podłoża kilkoma śrubami z sześciokątnym łbem. Robot składa się z trzech głównych segmentów, dolny segment porusza się w osiach X Y oraz Z, pozostałe w osiach X i Y. Do ostatniego elementu przytwierdzono palnik spawalniczy, który ma kształt podłużnej sondy z zagięciem w środkowej części. Wzdłuż składowych robota przechodzą przewody w kształcie kabli oraz sprężyn, za pomocą których do palnika spawalniczego doprowadza się gaz obojętny.

Nagrania tożsame z treścią.

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/DRouTALQE

Młoty tego typu charakteryzują się energia uderzenia do 50 kJ oraz liczbą uderzeń (przy pełnym skoku) w zakresie 55 ÷ 80 na minutę. Posiadają dobre prowadzenie bijaka i łatwą regulację energii uderzenia. Nadają się do wielowykrojowego kształtowania odkuwek. Wadą młotów parowo‑powietrznych z tłoczyskiem normalnym jest niewielka trwałość tłoczyska, które często ulega pęka w trakcie pracy.

Zalety i wady młota parowo - powietrznego

Zalety:

- duży zakres produkowanych wymiarów odkuwek,

- mała wrażliwość na przeciążenie,

- zdolność wywierania bardzo dużych sił nacisku przy stosunkowo małym ciężarze młota,

- łatwa regulacja energii uderzenia.

Wady:

- niszczące działanie wstrząsów na otoczenie, na sam młot i jego fundament,

- wymagana jest specjalna amortyzacja fundamentów,

- fundamenty wymagają częstych remontów.

Młot parowo - powietrzny

Młoty tego typu charakteryzują się energia uderzenia do oraz liczbą uderzeń (przy pełnym skoku) w zakresie 55 ÷ 80 na minutę. Posiadają dobre prowadzenie bijaka i łatwą regulację energii uderzenia. Nadają się do wielowykrojowego kształtowania odkuwek. Wadą młotów parowo‑powietrznych z tłoczyskiem normalnym jest niewielka trwałość tłoczyska, które często ulega pęka w trakcie pracy.

Wady i zalety młota parowo - powietrznego

Zalety:

duży zakres produkowanych wymiarów odkuwek

mała wrażliwość na przeciążenie

zdolność wywierania bardzo dużych sił nacisku przy stosunkowo małym ciężarze młota

łatwa regulacja energii uderzenia

Wady:

niszczące działanie wstrząsów na otoczenie, na sam młot i jego fundament

wymagana jest specjalna amortyzacja fundamentów

fundamenty wymagają częstych remontów

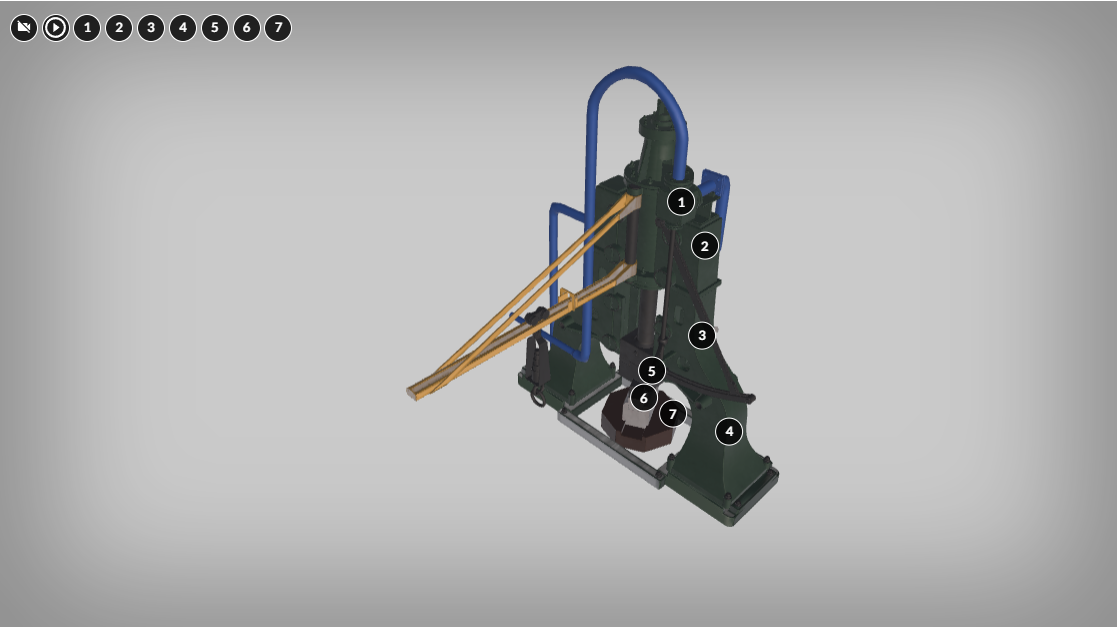

Młot parowo‑powietrzny dwustojakowy do kucia swobodnego, przedstawiono w postaci modelu przestrzennego. Na wizualizacji opisano siedem najważniejszych elementów konstrukcyjnych maszyny. Na danym elemencie znajduje się czarne koło z białą obwódką, z wpisaną cyfrą w kolorze białym, po kliknięciu na które wyświetla się opis elementu.

Opis wizualizacji 3D

Maszyna ma kolor ciemnozielony z niebieskimi i żółtymi detalami oraz elementami srebrzystymi. Patrząc od przodu na maszynę, jej konstrukcja kształtem przypomina literę A o symetrycznie wygiętych do środka ramionach litery. Cała konstrukcja maszyny jest masywna i rozszerza się ku dołowi. Stojaki maszyny stoją na dwóch podstawach o przekroju poprzecznym kwadratu, pomiędzy nimi znajduje się metalowa, kwadratowa rama, łącząca oba stojaki. W centralnej części ramy znajduje się szabota w kształcie niskiego graniastosłupa z sześciokątem foremnym w podstawach. Na szabocie umieszczone jest kowadło w specjalnym rowku. Szabota jest dolną, nieruchomą częścią młota, która przejmuje uderzenie poprzez zamocowane w niej kowadło. Kowadło składa się z kowadła górnego i dolnego, umieszcza się na nim element przeznaczony do kucia, ewentualnie mocuje matrycę. Powyżej kowadła znajduje się bijak w kształcie prostopadłościanu umieszczonego w wycięciu większego elementu. Bijak przenosi energię uderzenia na kowadło. Prawidłową pracę bijaka i tłoka w tłoczysku zapewnia prowadnica, która ma kształt rury zakończonej prostopadłościennym elementem, będącym ograniczeniem zakresu ruchu bijaka. Znajduje się ona w najwęższej części konstrukcji młota. Na wysokości prowadnicy, po lewej stronie znajduje się podłużna dźwignia. W osi urządzenia, w jego górnej części znajduje się cylinder parowy, mający kształt cylindra, do którego śrubami zamocowano dwie prostopadłościenne podstawy. Z dolnej części cylindra wychodzi niebieska rura skierowana w prawo, która po przekroczeniu szerokości urządzenia kieruje się do dołu. Z lewej strony cylindra wychodzi niebieska rura, biegnąca ku górze, która jest połączona z sześcienną skrzynką znajdującej się z tyłu maszyny. Z górnej części skrzynki wychodzi kolejna niebieska rura biegnąca w górę powyżej wysokości maszyny. Następnie jest ona zagięta na kształt łuku i skierowana do dołu. Przy podstawie urządzenia rurka jest skierowana w prawo, równolegle do podłoża Powyżej cylindra znajduje się górna część maszyny składająca się z tulei z kołnierzami o różnej średnicy, ułożonych jeden na drugim. Na kołnierzach widoczne są śruby. Na tylnej części maszyny znajduje się żółte ramię ustawione prostopadle do konstrukcji, składające się z dwóch poprzeczek, pełniących funkcję prowadnic, z czego jedna z nich jest równoległa do podłoża, a druga jest ustawiona pod kątem, są one połączone w jednym punkcie. Razem tworzą trójkąt prostokątny. Na dłuższej przyprostokątnej znajduje się grafitowy element zamocowany na rolkach do poprzeczki, poniżej znajduje się element wykonany z giętego płaskownika, który kształtem przypomina portal, na jego dolnej podstawie znajduje się pięć walcy ułożonych jeden na drugim od największego do najmniejszego. Poniżej podstawy znajduje się element dużego łańcucha.

Nagrania tożsame z treścią.

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/DRouTALQE

Służy do wykańczania poprzez nakładanie powłok metalizacyjnych. Mogą to być materiały takie jak cynk, aluminium, molibden, miedzi, stali węglowej czy nikiel. Materiał przeznaczony do natrysku podawany jest do pistoletu w postaci drutu, a następnie zostaje stopiony przez płomień gazowy i rozprowadzony przy pomocy sprężonego powietrza. Pistolet ręczny jest wygodny w użyciu oraz ułatwia wykonywanie powłok na skomplikowanych kształtach. Różne parametry natrysku pozwalają na osiągnięcie różnej jakości wykończenie powłok.

Zalety:

- natryskiwanie drutami metalowymi, linkami, flexi‑cordami oraz prętami ceramicznymi,

- łatwy do ustawienia i nastawienia parametrów pracy,

- waga i rozmiar pozwala pokrywanie metalem elementów o skomplikowanym kształcie,

- możliwość zamocowania pistoletu na ruchomej poprzecznicy,

- możliwy do stosowania na zewnątrz jak i wewnątrz pomieszczeń.

Pistolet do metalizacji natryskowej

Służy do wykańczania poprzez nakładanie powłok metalizacyjnych. Mogą to być materiały takie jak cynk, aluminium, molibden, miedzi, stali węglowej czy nikiel. Materiał przeznaczony do natrysku podawany jest do pistoletu w postaci drutu, a następnie zostaje stopiony przez płomień gazowy i rozprowadzony przy pomocy sprężonego powietrza. Pistolet ręczny jest wygodny w użyciu oraz ułatwia wykonywanie powłok na skomplikowanych kształtach. Różne parametry natrysku pozwalają na osiągnięcie różnej jakości wykończenie powłok.

Zalety:

natryskiwanie drutami metalowymi, linkami, flexi‑cordami oraz prętami ceramicznymi,

łatwy do ustawienia i nastawienia parametrów pracy,

waga i rozmiar pozwala pokrywanie metalem elementów o skomplikowanym kształcie,

możliwość zamocowania pistoletu na ruchomej poprzecznicy,

możliwy do stosowania na zewnątrz jak i wewnątrz pomieszczeń.

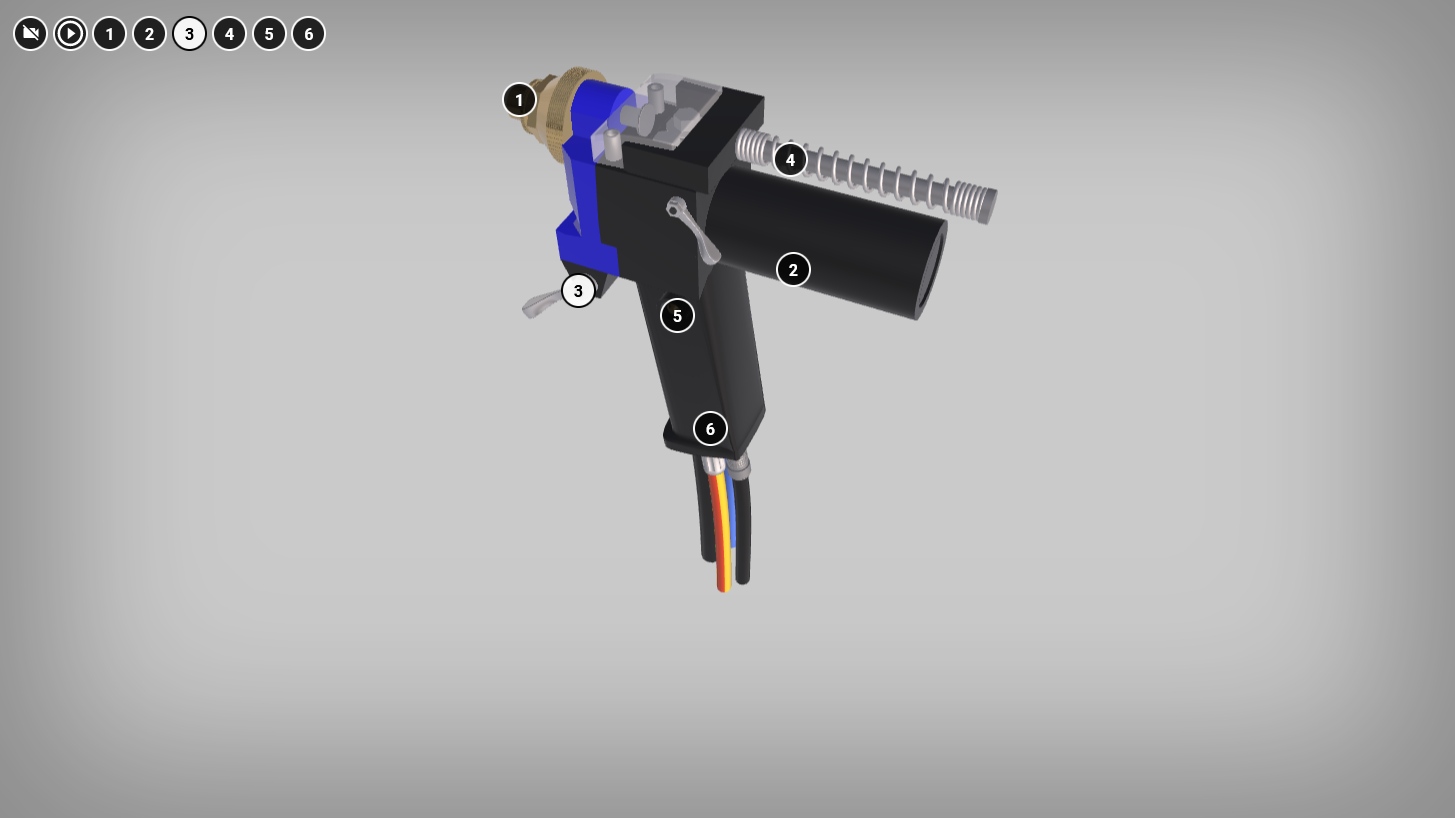

Opis wizualizacji 3D

Wizualizacja 3D przedstawia pistolet do metalizacji natryskowej w grafice 3D. Od dołu pistoletu dochodzą cztery przewody o różnej grubości doprowadzające gaz, prąd oraz sprężone powietrze. Oznaczono je numerem sześć. Rękojeść jest pionowa, pozwalająca na wygodne trzymanie pistoletu przez operatora. Za pomocą kciuka może sięgnąć do okrągłego przycisku włączającego silnik, znajdującego się z boku na górze rękojeści. Przycisk oznaczono numerem pięć. Na wysokości przycisku w kierunku frontu pistoletu, znajduje się niewielka srebrzysta dźwignia, służąca do kontroli płomienia. Posiada numer trzy. Na froncie pistoletu znajduje się wymienna głowica koloru złotego oznaczona numerem jeden. Element ma kształt ściętego stożka, na końcu którego znajduje się sześciokątna nakrętka z wystającą dyszą w kształcie walca. Za dyszą na wierzchu pistoletu, znajduje się przezroczysta przykrywa pod która znajdują się różne pokrętła. Z tyłu pistoletu wychodzi sprężyna wewnątrz której znajduje się kawałek drutu. Sprężyna oznaczona jest numerem cztery. Równolegle pod sprężyną znajduje się silnik elektryczny w kształcie walca. Oznaczony jest numerem dwa.

Nagrania tożsame z treścią.