Zasady wykonywania przeglądów w instalacjach chłodniczych

ELE.04 Eksploatacja i organizacja robót związanych z montażem instalacji i urządzeń chłodniczych, klimatyzacyjnych oraz pomp ciepła – Technik chłodnictwa i klimatyzacji 311929

Planowanie i wykonywanie przeglądów

WIZUALIZACJA 2D/3D

Spis treści

Podstawowa instalacja chłodnicza.Podstawowa instalacja chłodnicza.

Zasady bezpieczeństwa podczas przeglądów technicznych urządzeń chłodniczych.Zasady bezpieczeństwa podczas przeglądów technicznych urządzeń chłodniczych.

Dokumentacja techniczno‑ruchowa maszyn i urządzeń.Dokumentacja techniczno‑ruchowa maszyn i urządzeń.

Harmonogramy przeglądów i remontów instalacji chłodniczych.Harmonogramy przeglądów i remontów instalacji chłodniczych.

Przykładowe karty.Przykładowe karty.

1. Podstawowa instalacja chłodnicza

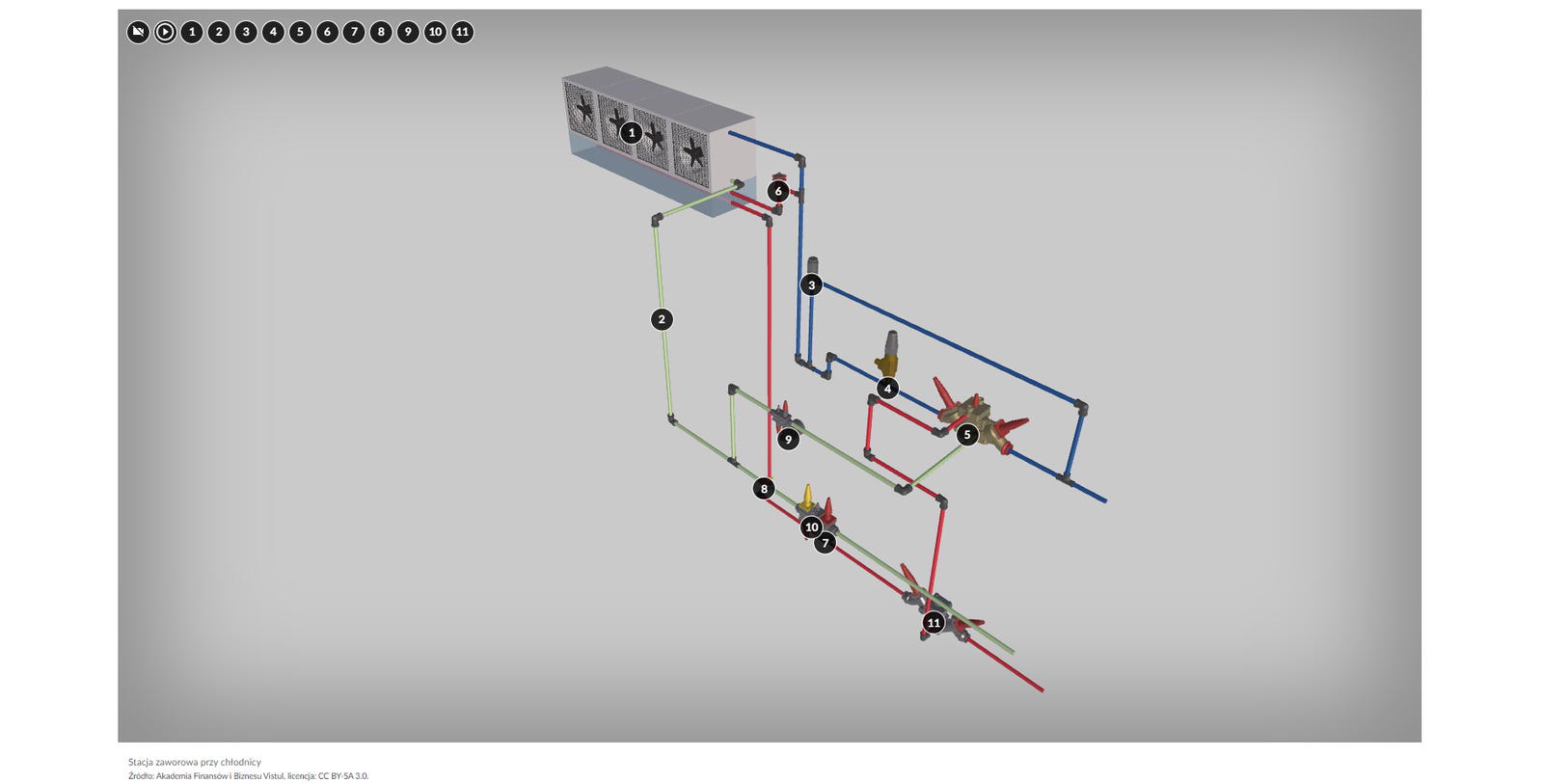

Komory chłodnicze służą do przechowywania produktów, które zostały wstępnie zamrożone w tunelach zamrażalniczych. Aby utrzymać żądaną temperaturę, np. -30°C dla owoców i warzyw, w komorach chłodniczych montuje się chłodnice powietrza. Automatyczną pracą chłodnicy steruje stacja zaworowa.

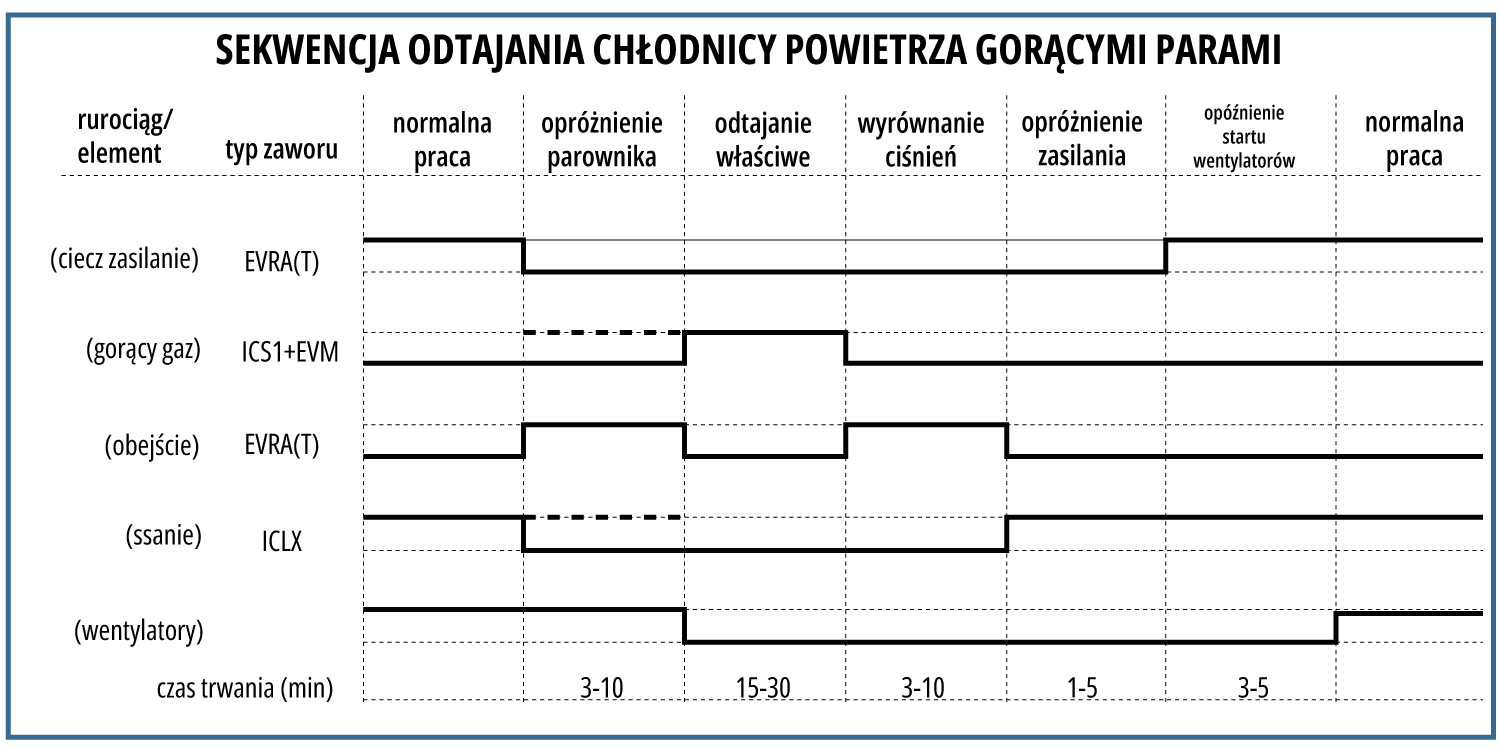

Efektem ubocznym pracy wentylatorowych chłodnic powietrza w niskich temperaturach jest problem narastania lodu na powierzchni chłodnicy. Zbyt gruba warstwa lodu znacząco obniża wydajność urządzenia. Dlatego należy cyklicznie przeprowadzać proces odtajania lodu, np. metodą gorących par.

W procesie odtajania chłodnica zostaje przekształcona w skraplacz (grzejnik). Wykorzystuje się do tego ciepło zawarte w sprężonych parach amoniaku. Gorące pary doprowadza się rurociągiem gorących par z przewodu tłocznego sprężarki do chłodnicy.

Przed przystąpieniem do odszraniania chłodnicy powietrza należy założyć rękawice i okulary ochronne oraz zastosować maskę w celu ochrony dróg oddechowych.

Zasób interaktywny dostępny pod adresem https://zpe.gov.pl/a/Dfatv4bX5

Podstawowa instalacja chłodnicza.

Poniżej znajduje się podłużny panel z napisem: Pokaż modele. Poniżej od panelu: ekran startowy wizualizacji widoczne jest czarne pole z informacją: Kliknij, aby pokazać modele.

Po kliknięciu pojawia się plansza z pierwszym modelem a po kliknięciu na model obok rozwija się slajd z nagraniem dźwiękowym i treścią objaśnień. Model możemy dowolnie obracać, przybliżać, oddalać za pomocą myszki. Na poszczególnych częściach urządzenia widoczne są przyciski. Przyciski znajdują się również w lewym górnym rogu planszy. Oprócz numerów od 1 do 11, tożsamych z tymi na planszy, widoczne są dwie ikony – od lewej: Okrągły przycisk z przekreślonym znakiem kamery: zresetuj kamerę, obok okrągły przycisk ze znaczkiem plej: Zatrzymaj kamerę.

Grafika przedstawia schemat zamkniętego układu chłodniczego. Składa się on z chłodnicy, systemu rur i licznych zaworów. Urządzenie chłodnicy wyposażone jest w cztery wentylatory. Do chłodnicy wprowadzone są rurki w kolorach czerwonym, zielonym i niebieskim.

Proces odszraniania gorącymi parami.

Pasek z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Proces odszraniania gorącymi parami należy przeprowadzić w następujący sposób:

Krok 1. Wyłącz wentylatory chłodnicy. Nastąpi zatrzymanie wymiany ciepła pomiędzy chłodnicą i powietrzem w komorze.

Krok 2. Zamknij zawory elektromagnetyczne w rurociągach zasilającym i powrotnym, aby zatrzymać dopływ amoniaku do chłodnicy. Zawory powinny być zamykane i dociskane ręcznie, bez używania dodatkowych narzędzi.

Krok 3. Odczekaj kilka minut, aby zamknął się zawór główny na linii ssawnej.

Krok 4. Po łagodnym wzroście ciśnienia otwórz zawór elektromagnetyczny w przewodzie doprowadzającym gorące pary amoniaku. W chłodnicy wzrośnie ciśnienie. Proces wzrostu ciśnienia można regulować poprzez stopniowe otwieranie specjalnego zaworu regulacyjnego, aż do osiągnięcia poziomu ustawionego na zaworze pilotowym stałego ciśnienia.

Krok 5. Rozpoczyna się proces odtajania. Gorące pary skraplając się, podgrzewają chłodnicę i w postaci cieczy usuwane są przez zawór utrzymujący ciśnienie odszraniania.

Krok 6. Po stopieniu szronu zamknij zawór doprowadzający gorące pary. Następnie delikatnie i powoli otwórz zawór zasilający zainstalowany w przewodzie ssawnym. Uwaga: gwałtowne otwarcie zaworów może spowodować dużą różnicę ciśnień i uszkodzenie chłodnicy.

Krok 7. Aby zapobiec przedostawaniu się kropel wody z powierzchni chłodnicy do komory chłodniczej, należy osuszyć powierzchnię chłodnicy. W tym celu włącz na kilka minut wentylatory chłodnicy powietrza. Proces odszraniania jest zakończony.

W celu osiągnięcia pełnej szczelności zaworów należy przeprowadzać ich kontrolę oraz regularnie poddawać konserwacji lub wymianie.

Orurowanie.

Pasek z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

To wszystkie przewody rurowe, których zadaniem jest połączenie poszczególnych elementów konstrukcyjnych instalacji chłodniczej. Dzięki orurowaniu powstaje zamknięty hermetycznie układ, który pozwala na swobodny przepływ czynnika chłodzącego.

Grafika przedstawia schemat orurowania, którym doprowadzany jest do chłodnicy czynnik chłodniczy. Rury prowadzone są niezależnie, pojedynczo, a zespalane za pomocą kolanek i złączek pod kątem dziewięćdziesięciu stopni.

Zadaniem rur jest połączenie poszczególnych elementów konstrukcyjnych instalacji chłodniczej. Dzięki orurowaniu powstaje zamknięty hermetycznie układ, który pozwala na swobodny przepływ czynnika chłodniczego.

Zawór kątowy bezpieczeństwa.

Na schemacie widoczny jest zawór kątowy. Zainstalowany jest jako końcowy i zamyka obwód. Ma kształt walca.

Pasek z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Zawór bezpieczeństwa jest niezależny od ciśnienia zwrotnego. Może pracować przy bardzo wysokim przeciwciśnieniu. Spełnia surowe wymagania bezpieczeństwa dla instalacji chłodniczych.

Zawór serwisowy.

Na schemacie widoczny jest zawór serwisowy. Ma końcówkę w kształcie stożka.

Pasek z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Zawory serwisowe w przemysłowych instalacjach chłodniczych służą do kontroli i regulacji przepływu czynnika roboczego. Charakteryzują się bardzo wytrzymałą i bezpieczną konstrukcją, odpornością na wysokie ciśnienia oraz na szeroki zakres temperatur.

Stacja zaworowa.

Grafika przedstawia stację zaworową. Jest to żeliwny korpus, do którego z obu stron zamontowane są zawory zakończone podłużnymi kapturkami.

Pasek z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Stacja zaworowa składa się z dwóch modułów: zaworu odcinającego oraz zaworu kontrolnego.

Zawór zwrotny.

Na modelu widoczny jest zawór zwrotny. Jest to element instalacji wyposażony w płaską pokrywę w kształcie kwadratu.

Pasek z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Zawory tego typu są wykorzystywane wówczas, kiedy przepływ powietrza ma odbywać się tylko w jednym kierunku. Gdy kierunek przepływu ulega odwróceniu, mają za zadanie odcięcie rurociągu, co zapobiega oddziaływaniu sił ciśnienia na elementy konstrukcyjne po stronie dopływu. Zostały skonstruowane tak, że otwierają się przy bardzo małej różnicy ciśnień, co powoduje korzystne warunki przepływu. Są łatwe do rozebrania w celu przeglądu lub naprawy.

Zawory odcinające.

Na modelu widoczny jest zawór odcinający. Ma kształt walca i zamontowany jest na końcu obwodu.

Pasek z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Zawory te służą do otwierania lub zamykania instalacji w dowolnym miejscu dróg przepływu czynnika roboczego. Zawory odcinające są niezwykle istotnym elementem układu, ponieważ ich obecność zapewnia bezpieczeństwo zarówno pracowników, jak i urządzeń.

Zawór regulacyjny.

Na modelu zaprezentowany jest zawór regulacyjny. Zamontowano go w jednej linii ze stacją zaworową.

Pasek z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Zawory te służą do dławienia jako zawory przelewowe odprowadzające nadmiar cieczy. Zawór regulacyjny jest zamknięciem pętli regulacyjnej.

Zawór blokowy.

Model ukazuje zawór blokowy. Zamontowano go poniżej zaworu regulującego. Ma kształt walca.

Pasek z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Zawór blokowy może być stosowany w rurociągach ssawnych par suchych lub mokrych, zasilania cieczą lub gorącymi parami. Zawór blokowy steruje przepływem czynnika chłodniczego przez regulację ciągłą lub zamknij/otwórz.

Stacja zaworowa.

Model przedstawia stację zaworową. Ma kształt prostopadłościanu, w którym wmontowane są zawory.

Pasek z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Stacja zaworowa składa się z kilku modułów: zaworu odcinającego, zaworu elektromagnetycznego, zaworu zwrotnego i ręcznego zaworu regulacyjnego.

Stacja zaworowa.

Model przedstawia stację zaworową. Korpus ma wmontowane dwa zawory po lewej i prawej stronie.

Pasek z nagraniem dźwiękowym tożsamym z treścią zawartą poniżej.

Stacja zaworowa składa się z: zaworu odcinającego, miejsca przyłączenia filtra oraz zaworu kontrolnego.

2. Zasady bezpieczeństwa podczas przeglądów technicznych urządzeń chłodniczych

W trakcie wykonywania przeglądów technicznych amoniakalnych instalacji chłodniczych należy przestrzegać następujących zasad:

Przed przystąpieniem do przeglądu załóż rękawice i okulary ochronne oraz maskę dla ochrony dróg oddechowych.

Stosuj prawidłowo działające urządzenia ograniczające ciśnienie i temperaturę, np. presostaty, termostaty, zawory bezpieczeństwa.

Zachowuj dopuszczalne parametry procesów, np. ciśnienia skraplania i parowania, temperatury tłoczenia itp.

Stosuj bezpieczny sprzęt elektryczny, np. przełączniki beznapięciowe.

Unikaj pracy z ogniem i wysoką temperaturą (spawanie, ogrzewanie ogniem).

Sprawdź, czy w maszynowni znajduje się sprzęt do zwalczania pożarów.

Zadbaj o właściwą wentylację pomieszczeń, w których prowadzony jest przegląd.

Sprawdź, czy sprzęt ratunkowy i apteczka są dostępne.

3. Dokumentacja techniczno‑ruchowa maszyn i urządzeń

W dokumentacji techniczno‑ruchowej urządzenia, np. chłodnicy powietrza lub separatora oleju dla sprężarki chłodniczej śrubowej, powinny znaleźć się następujące elementy:

data,

typ urządzenia,

seria,

kod konfiguracji,

wyposażenie dodatkowe,

kod schematów elektrycznych,

deklaracja zgodności,

bezpieczeństwo pracy,

dane techniczne urządzenia,

warunki pracy (limit pracy),

budowa i wyposażenie główne,

wyposażenie – armatura i automatyka chłodnicza,

warunki transportu urządzenia,

opis instalacji,

podłączenia,

warunki rozruchu,

awarie i sposoby usunięcia usterek,

zasady kontroli urządzeń zabezpieczających,

karta serwisowa.

4. Harmonogramy przeglądów i remontów instalacji chłodniczych

5. Przykładowe karty

Karta kontroli temperatur

Przykład wypełnionej karty kontroli temperatur:

Karta serwisowa

Przykład wypełnionej karty serwisowej:

Protokół z czynności przeglądowych i konserwacyjnych urządzeń chłodniczych i klimatyzacyjnych

Przykład wypełnionego protokołu: