Planowanie procesów metalurgicznych

MTL.05. Organizacja i prowadzenie procesów metalurgicznych - Technik przemysłu metalurgicznego 311708

Harmonogram procesów metalurgicznych

PLANSZA INTERAKTYWNA

Spis treści

Proces planowania produkcji wyrobów walcowanychProces planowania produkcji wyrobów walcowanych

Etapy procesu metalurgicznego w przypadku wytopu stali na wlewki długieEtapy procesu metalurgicznego w przypadku wytopu stali na wlewki długie

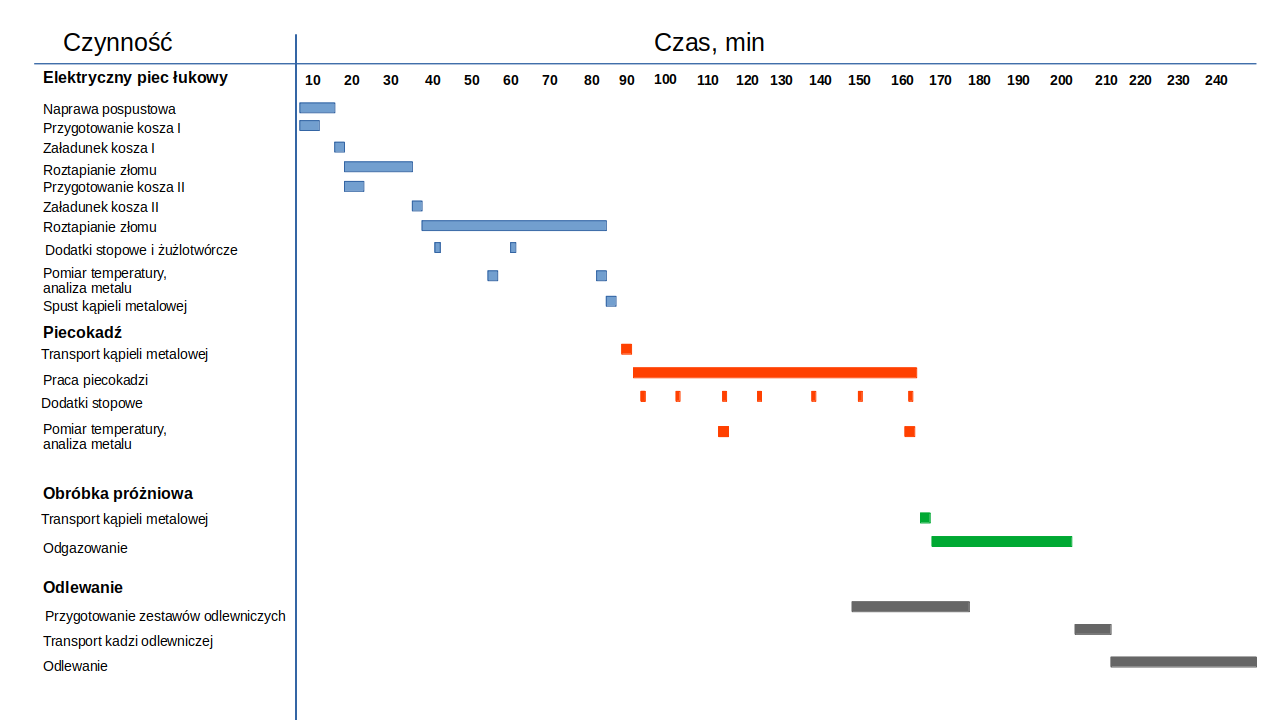

Wykres Gantta dla procesu metalurgicznego w przypadku wytopu stali na wlewki kuzienneWykres Gantta dla procesu metalurgicznego w przypadku wytopu stali na wlewki kuzienne

SAP z niemieckiego tłumaczony jest on jako Systemanalyse und Programmentwicklung, a z angielskiego Systems Applications and Products in Data Processing. SAP SE to nazwa niemieckiego przedsiębiorstwa informatycznego, które jako pierwsze stworzyło komercyjne oprogramowanie typu ERP. ERP to Enterprise Resource Planning, czyli planowanie zasobów przedsiębiorstwa.

System SAP zapewnia szereg usprawnień, porządkuje procesy w firmie, umożliwia szybką analizę danych z wielu obszarów, poprawia wydajność i pozwala firmie szybko reagować na zmieniające się warunki rynkowe. Oprogramowanie tego typu pozwala na całkowitą optymalizację działalności biznesowej i centralizację wszystkich kluczowych danych w ramach jednej bazy danych, uzupełnianej przez pracowników. Środowisko SAP składa się z szeregu aplikacji gromadzących, przetwarzających i analizujących dane z całej firmy., 8. W celu uzyskiwania wysokiej wydajności na etapie produkcji wyrobów walcowanych konieczne jest zapewnienie odpowiedniego przebiegu procesu tj. odpowiednich parametrów procesu walcowania – od nagrzewania wsadu poprzez walcowanie aż do zwijania w kręgi lub chłodzenia na chłodniach. Pierwszym krokiem w celu poprawy wydajności, a tym samym poprawę wskaźników ekonomicznych jest dogrzewanie wsadu po procesie COS. Dzięki temu nie ma konieczności nagrzewania od temperatury pokojowej. Wydajność materiałowa jest uzyskiwana dzięki odpowiedniemu nastawowi walców, tak aby nie następowało zakleszczenie materiału co może spowodować przerwanie procesu (strata czasu) i powstawanie złomu (strata materiału)., 9. W oparciu o roczny plan strategiczny (opracowany przy uwzględnieniu rocznej prognozy sprzedaży oraz zapasów magazynowych wyrobów gotowych) opracowywany jest trzymiesięczny plan produkcji Walcowni.

Plan strategiczny musi uwzględniać kalendarz pracy działu stalowni oraz wydajności produkcji na wydziale stalowni.

Przy uwzględnieniu 3-miesięcznego planu produkcji oraz dostępności surowców powstaje miesięczny plan walcowania w formie projektu, który jest następnie zatwierdzany przez kolejne działy zakładu: dział walcowni, dyrekcję, dział handlowy oraz dział jakości.działy zakładu

Plansza interaktywna . Proces planowania produkcji wyrobów walcowanych.

Na ilustracji interaktywnej widoczny jest proces planowania produkcji wyrobów walcowanych. Kolejnymi cyframi oznaczono punkty interaktywne. Po naciśnięciu danej cyfry rozwija się opis szczegółowy punktu. Tekst nagrania jest komplementarny ze znajdującym się nagraniem audio.

Cyfrą oznaczono proces planowania produkcji wyrobów walcowatych. Proces produkcji w przedsiębiorstwie metalurgicznym jest koordynowany przez kilka działów, do których należą: dział handlowy, dział planowania produkcji, poszczególne wydziały huty: stalownia, walcownia.

Cyfrą oznaczono prognozę sprzedaży. Prognozowaniem sprzedaży zajmuje się dział handlowy. Prognozy są realizowane w planie rocznym (roczne prognozy sprzedaży) oraz okresowo np. w okresach kwartalnych (3‑miesięczne prognozy sprzedaży).

Cyfrą oznaczono zamówienia na wyroby walcowate. ział handlowy zajmuje się sprzedażą wyrobów gotowych. W tym celu przygotowywany jest i aktualizowany wykaz wyrobów do sprzedaży oraz przyjmowane są zamówienia indywidualne klientów.

Cyfrą oznaczono dostępność surowców do walcowania (wlewków). Wielkość zapasów wyrobów walcowanych

{audio}W celu realizacji kolejnych zamówień zakład produkcyjny musi posiadać materiały wsadowe do danego procesu (rudę żelaza, złom, surówkę itp.). W tym celu dział planowania produkcji w oparciu o długofalowe (roczne) oraz okresowe prognozy sprzedaży, przy uwzględnieniu zapasów wyrobów gotowych, znajdujących się w magazynach huty – planuje potrzeby materiałowe. Ponadto każdy z wydziałów huty na bieżąco monitoruje swoje zasoby i zgłasza zapotrzebowanie na określone materiały i surowce do działu planowania produkcji.

Cyfrą oznaczono MPS. Długofalowy plan strategiczny (np. roczny) nazywany jest głównym harmonogramem produkcji (Master production schedule, w skrócie MPS). Jest to zbiór danych planistycznych, który steruje obsługą planowania potrzeb materiałowych. Zwykle przedstawiany jest w postaci tabeli, w której kolumny to poszczególne okresy planistyczne (zwykle dni, tygodnie lub miesiące), a wiersze to wyroby gotowe (lub półprodukty przeznaczone do sprzedaży. Wartości w komórkach tabeli przedstawiają oczekiwane ilości spływu wyrobów na magazyn wyrobów gotowych.

Cyfrą oznaczono MRP. Planowanie wymagań materiałowych (Material requirements planning, w skrócie MRP) to system do obliczania materiałów i komponentów potrzebnych do wytworzenia produktu. Składa się z trzech podstawowych etapów: inwentaryzacji dostępnych materiałów i komponentów, określenia, które dodatkowe są potrzebne, a następnie zaplanowania ich produkcji lub zakupu.

Cyfrą oznaczono ERP. Dostępność surowców oraz wielkość zapasów gotowych wyrobów monitorowane są przez system SAP.

SAP z niemieckiego tłumaczony jest on jako Systemanalyse und Programmentwicklung, a z angielskiego Systems Applications and Products in Data Processing. SAP SE to nazwa niemieckiego przedsiębiorstwa informatycznego, które jako pierwsze stworzyło komercyjne oprogramowanie typu ERP. ERP to Enterprise Resource Planning, czyli planowanie zasobów przedsiębiorstwa.

System SAP zapewnia szereg usprawnień, porządkuje procesy w firmie, umożliwia szybką analizę danych z wielu obszarów, poprawia wydajność i pozwala firmie szybko reagować na zmieniające się warunki rynkowe. Oprogramowanie tego typu pozwala na całkowitą optymalizację działalności biznesowej i centralizację wszystkich kluczowych danych w ramach jednej bazy danych, uzupełnianej przez pracowników. Środowisko SAP składa się z szeregu aplikacji gromadzących, przetwarzających i analizujących dane z całej firmy.

Cyfrą oznaczono wydajność walcowni. W celu uzyskiwania wysokiej wydajności na etapie produkcji wyrobów walcowanych konieczne jest zapewnienie odpowiedniego przebiegu procesu tj. odpowiednich parametrów procesu walcowania – od nagrzewania wsadu poprzez walcowanie aż do zwijania w kręgi lub chłodzenia na chłodniach. Pierwszym krokiem w celu poprawy wydajności, a tym samym poprawę wskaźników ekonomicznych jest dogrzewanie wsadu po procesie COS. Dzięki temu nie ma konieczności nagrzewania od temperatury pokojowej. Wydajność materiałowa jest uzyskiwana dzięki odpowiedniemu nastawowi walców, tak aby nie następowało zakleszczenie materiału co może spowodować przerwanie procesu (strata czasu) i powstawanie złomu (strata materiału).

Cyfrą oznaczono plan produkcji walcowni. W oparciu o roczny plan strategiczny (opracowany przy uwzględnieniu rocznej prognozy sprzedaży oraz zapasów magazynowych wyrobów gotowych) opracowywany jest trzymiesięczny plan produkcji Walcowni.

Plan strategiczny musi uwzględniać kalendarz pracy działu stalowni oraz wydajności produkcji na wydziale stalowni.

Przy uwzględnieniu 3‑miesięcznego planu produkcji oraz dostępności surowców powstaje miesięczny plan walcowania w formie projektu, który jest następnie zatwierdzany przez kolejne działy zakładu: dział walcowni, dyrekcję, dział handlowy oraz dział jakości.

Poniżej tekstu znajduje się schemat ideowy pokazujący plan produkcji zakładu. Po Lewej stronie widoczny jest duży prostokąt podzielony na cztery kolorowe pola: zielone, niebieskie, żółte, pomarańczowe. Po prawej stronie znajduje się podobny prostokąt z opisami pól. Pole zielone oznacza dział handlowy, pole niebieskie dział planowania produkcji, pole żółte walcownię, a pole czerwone stalownię. W polu niebieskim w prostokącie po lewej znajduje się wykres ideowy przedstawiający zatwierdzenie planu walcowni. W prostokącie po lewej znajduje się napis: miesięczny plan walcowania (zatwierdzony). Do prostokąta dołączone są strzałki idące z działu handlowego, walcowni oraz działu planowania produkcji. Z prostokąta wychodzą strzałki do następujących prostokątów znajdujących się w dziale planowanie produkcji: walcowania, dyrekcja, dział handlowy, dział jakości.

Centralnym elementem blokowym schematu jest prostokąt z napisem: proces planowania produkcji wyrobów walcowanych z przypisaną cyfrą jeden.

Po lewej stronie prostokąta znajduje się zwrócony w jego stronę element blokowy schematu w kształcie strzałki. W strzałce znajdują się napisy: prognoza sprzedaży, zamówienia na wyroby walcowane z przypisanymi cyframi dwa i trzy.

Poniżej prostokąta z procesem planowania produkcji znajduje się element blokowy w kształcie pionowej strzałki zwróconej w jego stronę. W strzałce znajduje się napis: wydajność walcowni z przypisaną cyfrą osiem.

Po prawej stronie prostokąta znajduje się element blokowy schematu w kształcie strzałki z grotem zwróconym w prawo. W strzałce znajduje się napis: plan produkcji walcowni z przypisaną cyfrą dziewięć.

Powyżej prostokąta procesu planowania produkcji znajduje się element blokowy w kształcie pionowej strzałki zwróconej w jego stronę. W strzałce znajduje się napis: dostępność surowców do walcowania (wlewków), wielkość zapasów wyrobów walcowanych z przypisaną cyfrą cztery. Po prawej stronie strzałki umieszczone są trzy okręgi. Okręgi znajdują się w orientacji pionowej. W środku okręgów umieszczone są kolejno napisy (od góry): MPS, MRP, ERP wraz z przypisanymi cyframi pięć, sześć i siedem.

Powrót do spisu treściPowrót do spisu treści

Na powyższym schemacie zobrazowano przebieg procesu produkcji stali z wykorzystaniem elektrycznego pieca łukowego. W tego typu procesie wsad jest w trzech porcjach ładowany do pieca elektrycznego, a po przetopieniu jest przekazywany na stanowisko piecokadzi, w której prowadzi się wytop w celu uzyskania pożądanego składu chemicznego kąpieli metalowej. Następnie ciekła kąpiel metalowa transportowana jest na stanowisko ciągłego odlewania stali i odlewana na tzw. wlewki ciągłe, które później są przerabiane plastycznie.

Plansza interaktywna . Następujące po sobie etapy procesu metalurgicznego w przypadku wytopu stali na wlewki długie.

Na ilustracji interaktywnej widoczny jest schemat przedstawiający przebieg procesu produkcji stali z wykorzystaniem elektrycznego pieca łukowego. Kolejnymi cyframi oznaczono punkty interaktywne. Po naciśnięciu danej cyfry rozwija się opis szczegółowy punktu. Tekst nagrania jest komplementarny ze znajdującym się nagraniem audio.

Cyfrą oznaczono wsad. Wsad do elektrycznego pieca łukowego stanowi złom o określonej kawałkowości/wielkości oraz materiały żużlotwórcze i nawęglające.

Cyfrą oznaczono tekst nad strzałkami. Do pieca elektrycznego ładowane są trzy porcje wsadu.

Cyfrą oznaczono elektryczny piec łukowy. Elektryczny piec łukowym jest agregatem metalurgicznym, w którym ze złomu oraz materiałów żużlotwórczych i nawęglających roztapia się kąpiel metalową.

Cyfrą oznaczono piecokadź. Piecokadź jest agregatem, w którym prowadzi się tzw. obróbkę pozapiecową, w czasie której wytapia się stal o określonym, założonym składzie chemicznym.

Cyfrą oznaczono COS. Ciągłe odlewanie stali jest procesem, w którym stal odlewa się na tzw. wlewki ciągłe.

Cyfrą oznaczono walcownię. }Walcownia jest wydziałem huty, w którym odlane wlewki przerabia się plastycznie w celu uzyskania gotowych produktów stalowych.

Na widocznym schemacie znajduje się pięć prostokątów ułożonych w formie schodków. W każdym z prostokątów znajduje się napis. W górnym prostokącie widocznym po lewej stronie widoczny jest napis: wsad oraz cyfra jeden. W kolejnym prostokącie znajduje się napis: elektryczny piec łukowy oraz cyfra trzy. W trzecim prostokącie znajduje się napis: piecokadź oraz cyfra cztery. W czwartym prostokącie widoczny jest napis: COS oraz cyfra pięć. W ostatnim prostokącie widoczny jest napis: walcowania oraz cyfra sześć. Z pierwszego prostokąta wychodzi prosta, która następnie rozdziela się na trzy strzałki. Strzałki są ponumerowane cyframi, jeden, dwa, trzy. Strzałki łączą się z drugim prostokątem. Nad strzałkami znajduje się cyfra dwa.

Zdjęcie. Wykres Gantta dla następujących po sobie etapów procesu metalurgicznych.

Na zdjęciu widoczny jest wykres Gantta dla następujących po sobie etapów procesu metalurgicznych w przypadku wytopu stali na wlewki kuzienne. Z lewej strony widać następujące czynności: Elektryczny piec łukowy, piecokadź, obróbka próżniowa, odlewanie. Po prawej widoczny jest czas w minutach od dziesięciu do dwustu czterdziestu z krokiem dziesięć. W przypadku czynności elektryczny piec łukowy wyróżnia się szczegółowe czynności z następującym oznaczeniem czasu: naprawa pospustowa od dziesięciu do dwudziestu minut, przygotowanie kosza pierwszego dziesiąta minuta, załadunek kosza pierwszego dwudziesta minuta, roztopienie złomu od dwudziestej do czterdziestej minuty, przygotowanie kosza drugiego dwudziesta minuta, załadunek kosza drugiego czterdziesta minuta, roztapianie złomu od czterdziestej do dziewięćdziesiątej minuty, dodatki stopowe i żużlotwórcze czterdziesta minuta i sześćdziesiąta minuta, pomiar temperatury pięćdziesiąta i osiemdziesiąta minuta, analiza metalu osiemdziesiąta minuta.

W przypadku czynności piecokadź wyróżnia się szczegółowe czynności z następującym oznaczeniem czasu: transport kąpieli metalowej osiemdziesiąta minuta, praca piecokadzi od dziewięćdziesiątej do stu sześćdziesiątej minuty, dodatki stopowe osiemdziesiąta, dziewięćdziesiąta, sto dziesiąta sto dwudziesta, sto czterdziesta, sto pięćdziesiąta i sto sześćdziesią minuta, pomiar temperatury analiza metalu sto dziesiąta, sto sześćdziesiąta minuta.

W przypadku czynności obróbka próżniowa wyróżnia się szczegółowe czynności z następującym oznaczeniem czasu: transport kąpieli metalowej sto sześćdziesiąta minuta, obrazowanie od sto sześćdziesiątej do dwusetnej minuty.

W przypadku czynności odlewanie wyróżnia się szczegółowe czynności z następującym oznaczeniem czasu: przygotowanie zestawów odlewniczych od sto czterdziestej do sto siedemdziesiątej minuty, transport kadzi odlewniczej od dwusetnej do dwieście dziesiątej minuty, odlewanie od dwieście dziesiątej do dwieście czterdziestej minuty.