Bezpieczeństwo instalacji i pracowników

Zasady wykonywania przeglądów

Bezpieczeństwo instalacji i pracowników

W celu zapewnienia bezpieczeństwa pracowników wykonujących przeglądy urządzeń, a także bezpieczeństwa instalacji chłodniczej i chłodzonych produktów należy zagwarantować nieprzerwaną kontrolę warunków oraz parametrów pracy instalacji chłodniczych.

Należy wykonać następujące standardowe czynności:

usunięcie szronu;

odpowietrzenie amoniakalnej instalacji chłodniczej, oddzielnie dla każdego aparatu;

instalację, w tym czyszczenie i wymianę elementów takich jak filtry i zawory (m.in. ciśnienie ssania i tłoczenia sprężarki etc.).

Należy także przeprowadzić monitoring:

poziomu, rodzaju i stężenia poniżej dolnej granicy wybuchowości (DGW) czynnika chłodzącego w przestrzeni użytkowej;

poziomu czynników toksycznych, niebezpiecznych dla zdrowia, poniżej najwyższego dopuszczalnego stężenia (NDS);

pracy czujników (w tym temperatury i wilgoci);

zakresów pomiarowych;

warunków zewnętrznych;

urządzeń wykonawczych;

zasilania awaryjnego.

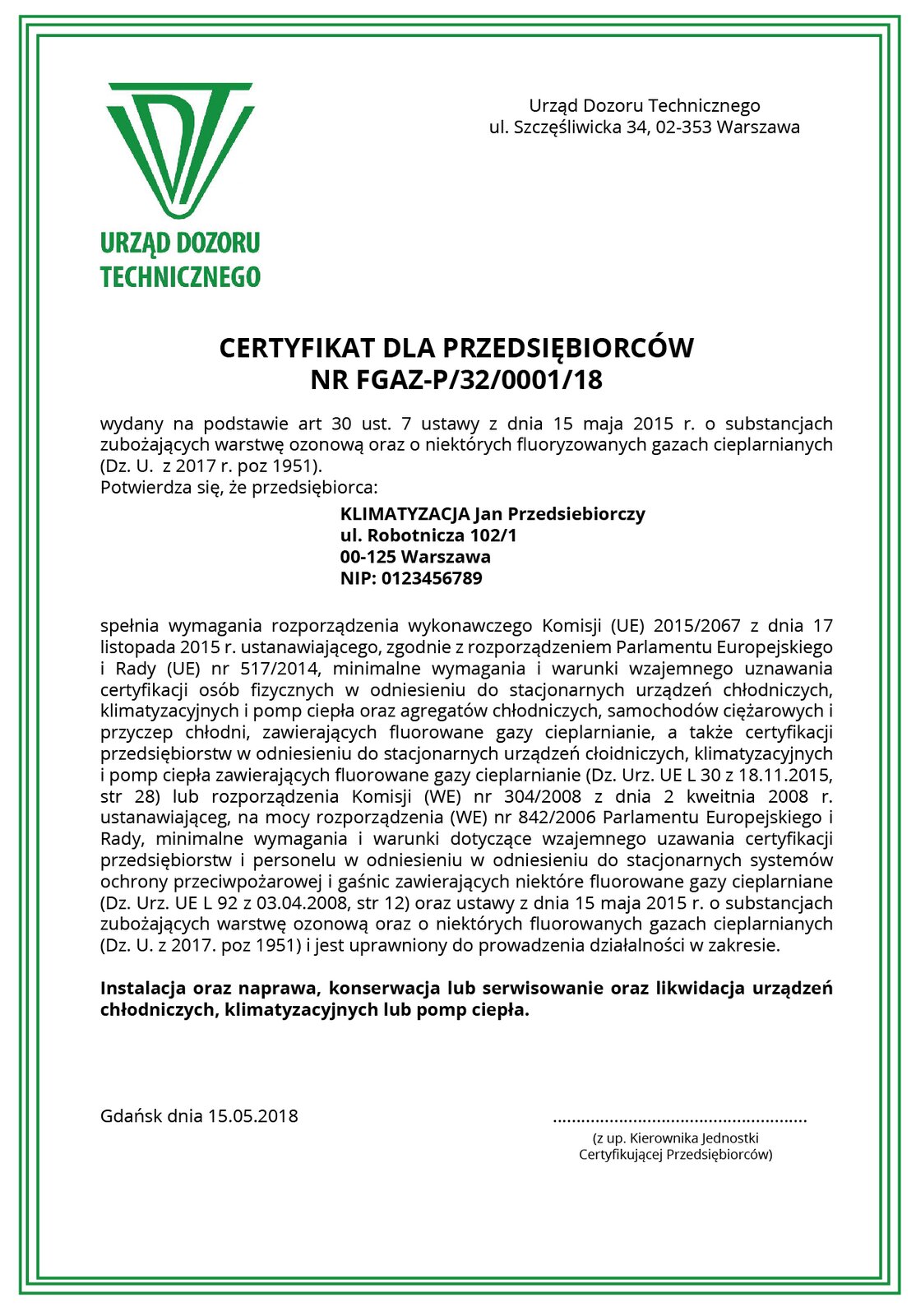

Do wykonywania przeglądów instalacji chłodniczych niezbędne są, zarówno w przypadku firm, jak i osób fizycznych, określone uprawnienia. Ich potwierdzeniem jest certyfikat wydawany przez Urząd Dozoru Technicznego (UDT):

certyfikat F‑gazowy (F‑GAZ) dla osób zajmujących się instalacją, przeglądami i naprawą oraz likwidacją urządzeń chłodniczych, klimatyzacyjnych, pomp ciepła lub systemami ochrony przeciwpożarowej;

uprawnienia SEP (Stowarzyszenia Elektryków Polskich), które dzielą się na trzy typy: G1 (elektryczne), G2 (energetyczne) i G3 (gazowe) i uprawniają do eksploatacji i monitorowania instalacji oraz urządzeń elektroenergetycznych, w tym aparatury kontrolno‑pomiarowej, urządzeń oraz instalacji automatycznej regulacji, urządzeń wentylacji, klimatyzacji, a także chłodniczych o mocy większej niż 50 kW.

Warunki, które należy spełnić w trakcie wykonywania przeglądów technicznych instalacji chłodniczych:

temperatura w maszynowni, w której pracują sprężarki chłodzone wodą, nie może być niższa niż 5°C;

instalacje chłodnicze wyposażone w sprężarki o łącznej wydajności przekraczającej 150 , niezależnie od manometrów na stronie tłocznej i ssawnej sprężarek, należy wyposażyć w manometry na kolektorach strony tłocznej i ssawnej;

miejsce przetaczania amoniaku z cysterny do amoniakalnej instalacji chłodniczej należy wyposażyć minimum w 2 hydranty przeciwpożarowe o średnicy 55 mm, z prądnicami wodnymi;

butle z amoniakiem, zaopatrzone w kołpaki ochronne, przechowuje się w pozycji stojącej w nieogrzewanym pomieszczeniu. Dodatkowo nie mogą pozostawać w sąsiedztwie butli z innymi gazami;

należy zapewnić prawidłowy stan techniczny obiektów i pomieszczeń,

należy stosować odpowiednie urządzenia w celu ochrony maszyn i urządzeń technicznych;

należy bezwarunkowo przestrzegać zakresów użytkowania i warunków dotyczących wydajności, które zostały określone w informacjach technicznych oraz katalogach producenta konkretnego urządzenia lub jego części.

Prace przy instalacjach chłodniczych powinny być wykonywane przez wykwalifikowanych pracowników, którzy posiadają odpowiednie, wymagane prawem, kwalifikacje, czyli mają określone wykształcenie, przeszkolenie i wyposażenie.

Środki ochrony indywidualnej (wyposażenie) technika chłodnictwa i klimatyzacji:

ochrona głowy: kask ochronny,

sprzęt chroniący przed upadkiem z wysokości: szelki bezpieczeństwa, urządzenie samohamowne i linki bezpieczeństwa przyłączone do punktu zamocowania stałego,

ochrona oczu i twarzy: okulary, osłony spawalnicze,

ochrona rąk: rękawice ochronne zabezpieczające np. przed wodą, starciem naskórka, ostrym, szorstkim lub gorącym przedmiotem,

ochrona nóg: buty zabezpieczające np. przed zgnieceniem palców, przekłuciem stóp, poślizgiem,

odzież ochronna: kurtka, peleryna lub płaszcz nieprzemakalny, fartuch przedni skórzany, kombinezon przeciwpyłowy.

Pracownicy wykonujący przeglądy instalacji chłodniczych powinni znać:

schematy techniczne instalacji chłodniczych oraz głównych zaworów odcinających;

zasady BHP, w tym ratownictwa chemicznego i sposobów postępowania w razie awarii;

przepisy w zakresie udzielania pierwszej pomocy, ze szczególnym uwzględnieniem poparzeń lub zatruć gazem;

instrukcję obsługi technicznej instalacji;

instrukcję bezpieczeństwa pożarowego;

oraz posiadać certyfikat F‑gazowy potwierdzający umiejętności w zakresie instalacji, kontroli szczelności, konserwacji lub serwisowania urządzeń chłodniczych.

Większość przeglądów (np. odolejanie urządzeń chłodniczych, przetaczanie amoniaku z cysterny do amoniakalnej instalacji chłodniczej) powinna być wykonywana przez dwóch pracowników, z których co najmniej jeden został przeszkolony w zakresie obsługi i eksploatacji urządzeń chłodniczych.

Wróć do spisu treściWróć do spisu treści

Powrót do wizualizacji 2D/3DPowrót do wizualizacji 2D/3D

Powrót do materiału głównegoPowrót do materiału głównego