Kontrole instalacji chłodniczych

Zasady wykonywania przeglądów

Kontrole instalacji chłodniczych

Przeglądy instalacji chłodniczych powinny być wykonywane regularnie, raz czy dwa razy do roku, co pozwala na utrzymanie najwyższej wydajności i żywotności poszczególnych urządzeń lub ich elementów.

Ponadto w 2017 roku zostały wprowadzone w życie wyjątkowo restrykcyjne przepisy dotyczące częstotliwości kontroli szczelności instalacji chłodniczych. Tak zwana ustawa f‑gazowa, czyli ustawa z dnia 12 lipca 2017 roku o zmianie ustawy o substancjach zubożających warstwę ozonową oraz o niektórych fluorowanych gazach cieplarnianych oraz niektóre inne ustawy, narzuca następujące częstotliwości przeglądów:

Ekwiwalent | Instalacje bez systemu monitoringu wycieków | Instalacje z systemem wykrywania wycieków |

|---|---|---|

od 5 do 50 ton | raz na 12 miesięcy | raz na 24 miesiące |

od 50 do 500 ton | raz na 6 miesięcy | raz na 12 miesięcy |

powyżej 500 ton | raz na 3 miesiące | raz na 6 miesięcy |

Wyjątek stanowią instalacje chłodnicze hermetycznie zamknięte, które zawierają f‑gazy poniżej 10 ton ekwiwalentu .

Przeglądy instalacji chłodniczych, oprócz zaplanowania ich harmonogramu, należy wykonywać zgodnie z zaleceniami producenta. Zakres prac przeglądowych ustala się, biorąc pod uwagę konkretny rodzaj instalacji.

Kontrole instalacji chłodniczych dzielą się na:

okresowe;

po usunięciu usterki;

po zainstalowaniu nowych urządzeń.

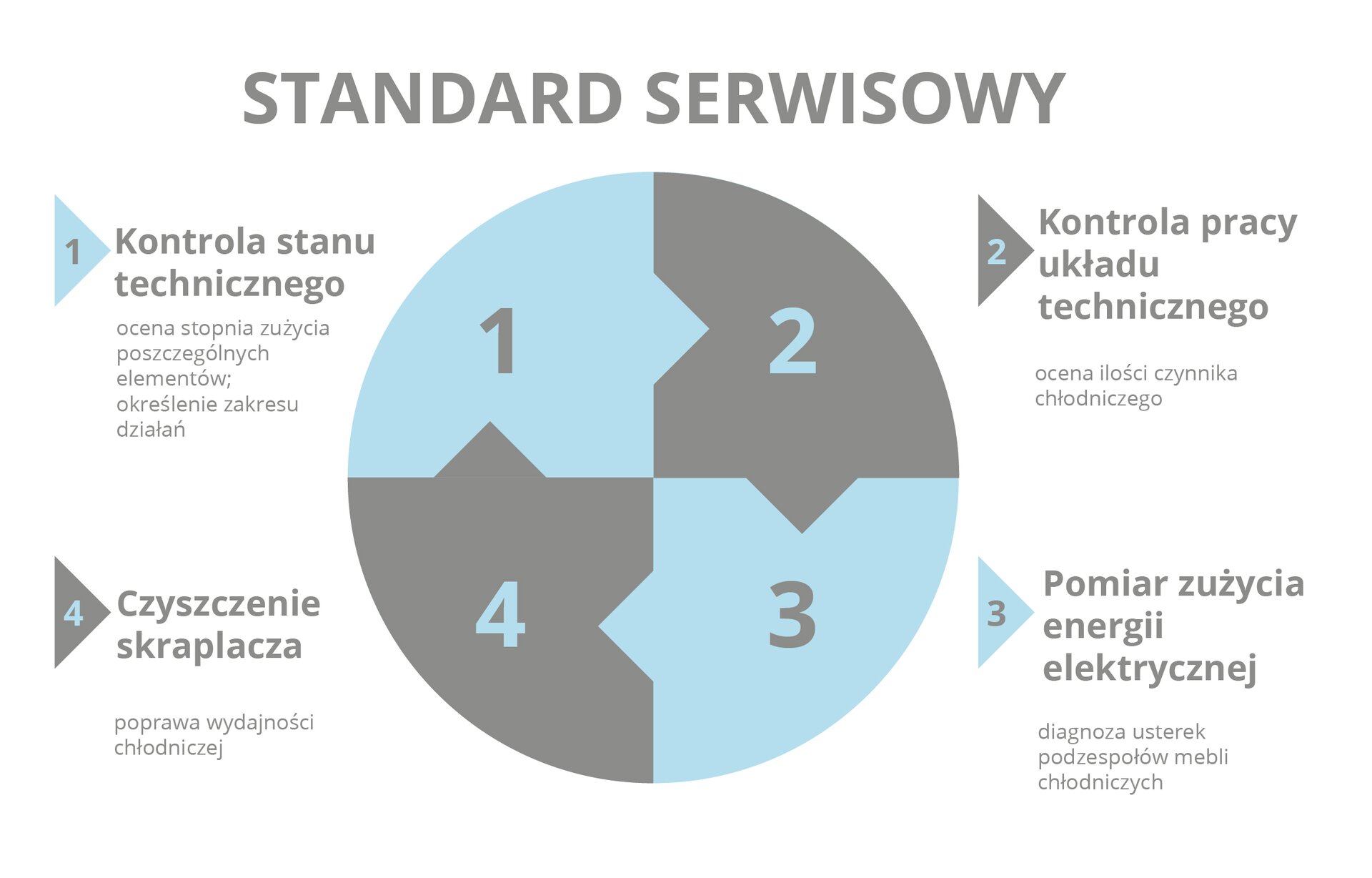

Ogólnie obejmują one monitoring stanu technicznego, pracy układu chłodniczego, czyszczenie skraplacza, a także pomiar zużycia energii elektrycznej.

Jak już wspomniano powyżej, okresowe przeglądy instalacji chłodniczych powinny mieć ściśle ustalony harmonogram (plan przeglądu), w zakres którego muszą wchodzić m.in.:

monitoring szczelności instalacji, która zawiera czynnik chłodzący, ze szczególnym uwzględnieniem instalacji, które zawierają fluorowane gazy cieplarniane w liczbie 5 ton ekwiwalentu dwutlenku węgla;

kontrola stopnia zanieczyszczenia poszczególnych elementów instalacji wraz z oczyszczeniem lub wymianą filtrów;

sprawdzenie pracy sprężarki, w tym kontrola parametrów takich jak: ciśnienie, temperatura, prąd pracy, kontrola szczelności zaworów, kontrola poziomu oleju, sprawdzenie jakości oleju, kontrola parametrów pracy silnika elektrycznego;

kontrola skraplacza, której przebieg jest uzależniony od jego konfiguracji i polega na monitoringu zanieczyszczenia skraplacza chłodzonego powietrzem od strony zewnętrznej. W przypadku pojawiających się nieprawidłowości należy starannie oczyścić zanieczyszczone powierzchnie i skontrolować pracę wentylatorów i pomp;

sprawdzenie parownika, które polega na określeniu prawidłowych odstępów odszraniania. Jeżeli pojawi się zbyt duża warstwa lodu na wymienniku, wówczas prawidłowy przepływ powietrza przez wymiennik zostanie zaburzony, co skutkuje zakłóceniem wymiany ciepła;

kontrola automatyki polegająca na monitoringu zaworów regulacyjnych;

kontrola nastaw presostatów i termostatów, czyli sterowników urządzeń chłodniczych, które są stosowane do monitorowania i regulacji wysokości ciśnienia oraz temperatury powietrza;

kontrola styków w presostatach, termostatach czy czujnikach ciśnienia oleju;

sprawdzenie stanu przewodów automatyki, czyli np. przewodów łączących sterowniki z określonym elementem instalacji chłodniczej; sterowniki mogą służyć do regulacji temperatury, sterować wentylatorami, zaworami elektromagnetycznymi i rozprężnymi czy startem sprężarki.

Pomiar parametrów pracy instalacji chłodniczej lub jej części ma na celu:

określenie wydajności chłodniczej, którą wyznacza współczynnik wydajności chłodniczej, czyli stosunek mocy chłodniczej do mocy pobieranej przez urządzenie chłodnicze;

porównanie temperatury parowania i skraplania podstawowych urządzeń w układzie chłodniczym w odniesieniu do nastaw na urządzeniach regulujących;

określenie wilgotności względnej przestrzeni chłodzonej, czyli stosunku ilości wody zawartej w powietrzu do maksymalnej ilości, jaka mogłaby się w nim znaleźć w określonej temperaturze;

sprawdzenie prawidłowych wartości ciśnienia, np. ciśnienia ssania w sprężarce, ciśnienia parowania w parowniku;

określenie ilości energii zużywanej przez instalację chłodniczą, m.in. przez pomiar mocy elektrycznej pobieranej przez sprężarkę.

Pomiarów dokonuje się w charakterystycznych punktach obiegu z wykorzystaniem przyrządów kontrolno‑pomiarowych:

stacjonarnych, które zamontowane są na stałe;

serwisowych, które służą do okresowych kontroli działania instalacji chłodniczej oraz do diagnostyki w przypadku awarii.

Jednym z ważniejszych elementów przeglądów jest regulacja wydajności instalacji chłodniczej. Podczas normalnego trybu pracy obciążenie urządzeń chłodniczych nieprzerwanie podlega rozmaitym wahaniom, które mogą wynikać ze:

zmiany temperatury zewnętrznej;

stopnia wypełnienia komór chłodniczych;

temperatury przechowywanych towarów;

intensywności eksploatacji itd.

W celu zapewnienia jak najwyższej stabilności konieczne jest dopasowanie wydajności poszczególnych elementów instalacji chłodniczej. Regulację wydajności można wykonywać, stosując rozmaite zabiegi, w tym:

przerywaną pracę instalacji;

dostrajanie obrotów sprężarki;

wyłączenie poszczególnych części w sprężarkach;

podział wydajności na kilka jednocześnie podłączonych sprężarek;

zastosowanie nowoczesnej automatyki.

Bardzo ważnym aspektem zapewnienia wydajności jest utrzymywanie odpowiedniego ciśnienia skraplania. Podczas jego wzrostu temperatura skraplania podnosi się, a w rezultacie rośnie pobór mocy sprężarki, co w długim czasie wpływa negatywnie na pracę całej instalacji chłodniczej. Ciśnienie skraplania możemy kontrolować poprzez:

regulację ustawień skraplaczy chłodzonych powietrzem;

regulację prędkości obrotowej wentylatorów i przepustnic powietrza

zmianę powierzchni wymiany ciepła i temperatury napływającego powietrza.

Różnorodność i liczba usterek występujących w instalacjach chłodniczych jest uzależniona od stopnia złożoności ich elementów składowych. Jedną z usterek może być na przykład brak możliwości włączenia sprężarki. Przyczyn takiego stanu może być kilka, jedną z najprostszych jest np. wyłączenie włącznika głównego. Wówczas należy sprawdzić prawidłową pozycję włącznika i w razie potrzeby skorygować jego ustawienie. Zdarzają się jednak usterki bardziej skomplikowane, jak np. uszkodzenie presostatu czy łożyska. W pierwszym przypadku kontrolujemy presostat, mierzymy ciśnienie ssania, temperaturę powietrza dolotowego, czas wyłączania, poziom zanieczyszczenia itd. Taka awaria może wymagać odblokowania lub wymienienia presostatu, ale także oczyszczenia skraplacza, poprawy wentylacji, usunięcia gazów skraplających czy zmniejszenia poziomu czynnika chłodniczego. W przypadku usterki łożyska warto sprawdzić, czy sprężarka daje się obracać ręcznie przy wyrównanych ciśnieniach. Jeśli nie, należy ją wymienić.

Wróć do spisu treściWróć do spisu treści

Powrót do wizualizacji 2D/3DPowrót do wizualizacji 2D/3D

Powrót do materiału głównegoPowrót do materiału głównego