Kontrola procesów technologicznych podczas przetwarzania wytworów papierniczych

DRM.07. Przetwórstwo wytworów papierniczych - Technik papiernictwa 311601

Dokumentacja w kontroli procesów technologicznych podczas przetwarzania wytworów papierniczych

DOKUMENTACJA INTERAKTYWNA

Dokumentacja interaktywna zawiera dokumentację związaną z kontrolą procesów technologicznych podczas przetwarzania wytworów papierniczych: produkcją trzywarstwowej tektury falistej, produkcją pięciowarstwowej tektury falistej, produkcją pudeł fasonowych pudła fasonowego i pudła klapowego.

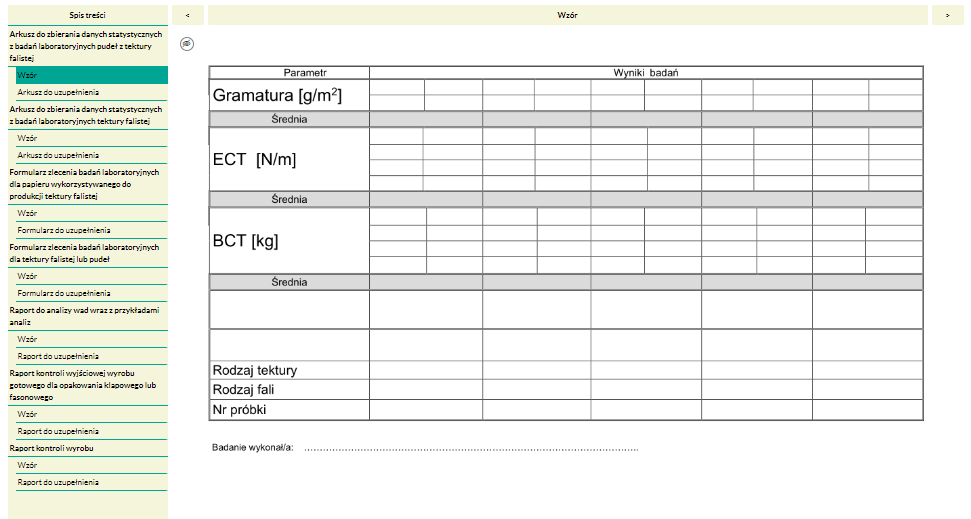

Materiał składa się z siedmiu dokumentów:

Arkusza do zbierania danych statystycznych z badań laboratoryjnych pudeł z tektury falistej;

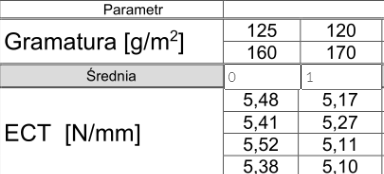

Arkusza do zbierania danych statystycznych z badań laboratoryjnych tektury falistej;

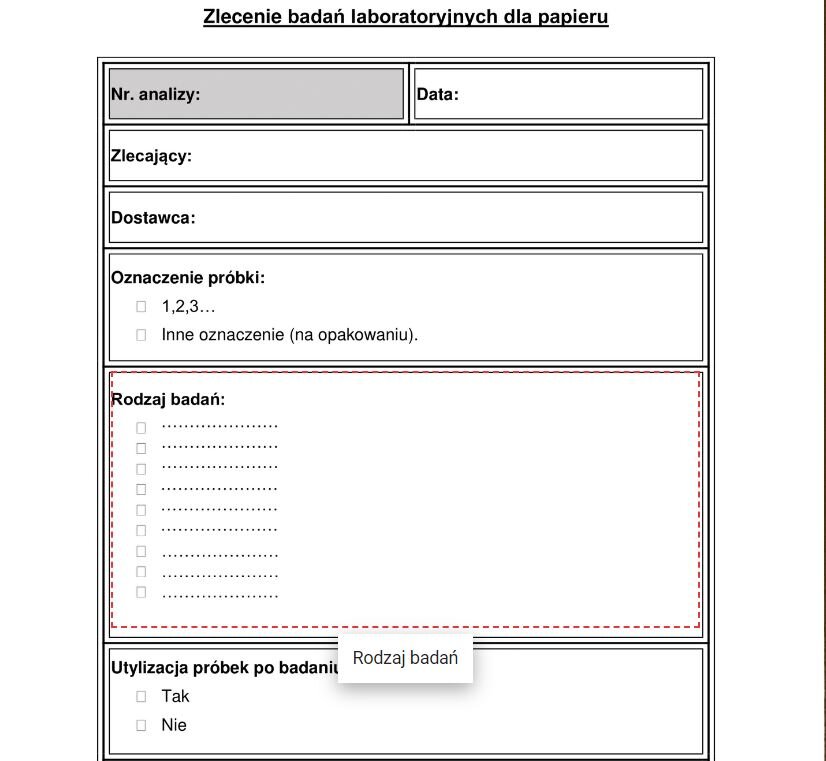

Formularza zlecenia badań laboratoryjnych dla papieru wykorzystywanego do produkcji tektury falistej;

Formularza zlecenia badań laboratoryjnych dla tektury falistej lub pudeł;

Raportu do analizy wad wraz z przykładami analiz;

Raportu kontroli wyjściowej wyrobu gotowego dla opakowania klapowego lub fasonowego;

Raportu kontroli wyrobu.

Pod wzorem dokumentu znajdują się druki, które powinien wypełnić użytkownik. Rozwinięcie pożądanego dokumentu następuje po kliknięciu na jego tytuł.

Dokument wypełnia się po kliknięciu na puste pola oznaczone cyframi. Do wpisywania odpowiedzi należy użyć klawiatury.

Poniższa ikona pozwala na usunięcie wprowadzonych danych:

Aby sprawdzić poprawność wprowadzonych danych, należy kliknąć przycisk:

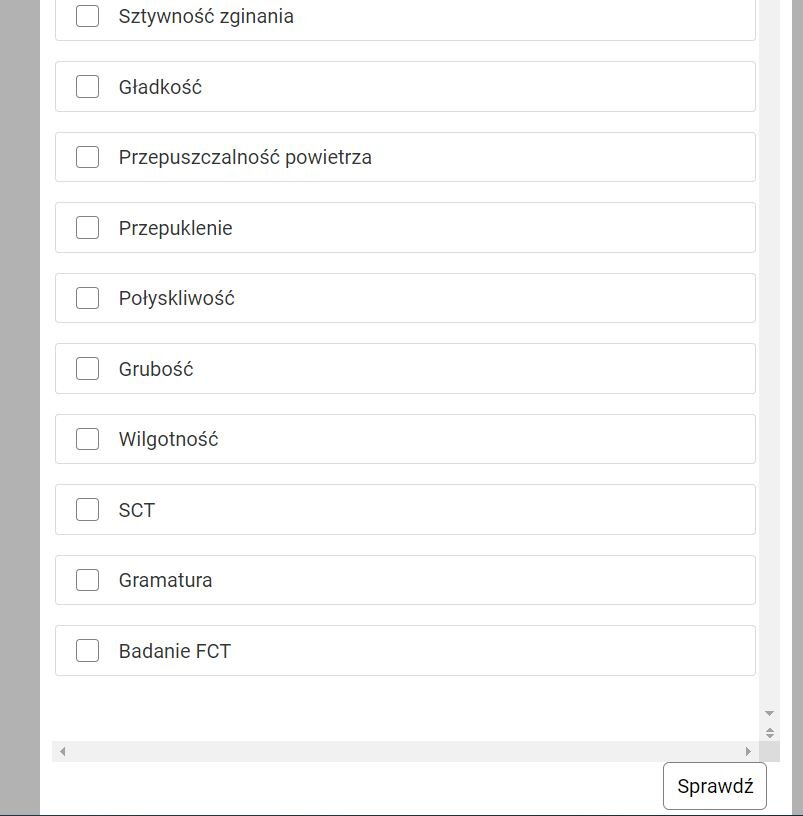

Część dokumentów posiada aktywne pole, na które należy kliknąć.

Po wyświetleniu okna należy wybrać lub wpisać poprawną odpowiedź/odpowiedzi, następnie należy wcisnąć przycisk „Sprawdź”.

Raport kontroli wyjściowej wyrobu gotowego dla opakowania klapowego lub fasonowego - pdf.

Formularz zlecenia badań laboratoryjnych dla tektury falistej lub pudeł - pdf.

Arkusz do zbierania danych statystycznych z badań laboratoryjnych pudeł z tektury falistej - pdf.

Arkusz do zbierania danych statystycznych z badań laboratoryjnych tektury falistej - pdf.

Raport do analizy wad wraz z przykładami analiz - pdf.

Raport kontroli wyrobu - pdf.

Powiązane ćwiczenia

- 3. Raport kontroli wyjściowejWstaw w tekst3. Raport kontroli wyjściowej

RH7pzTI94GOsG1 Uzupełnij zdania dotyczące raportu kontroli wyjściowej, przeciągając słowa w odpowiednie miejsca. 1. Sprawdzenia wymiarów dokonuje się 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.Uzupełnij zdania dotyczące raportu kontroli wyjściowej, przeciągając słowa w odpowiednie miejsca. 1. Sprawdzenia wymiarów dokonuje się 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.

2. Punktem odniesienia dla sprawdzenia wizualnego jakości nadruku jest 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.

3. Brak dziur jest punktem odniesienia dla 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.

4. Zabrudzenia powierzchni ocenia się 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.

5. Punktem odniesienia dla łódkowatości tektury jest 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.

6. Punktem odniesienia dla sprawdzenia szerokości i długości jest 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.

7. W zakresie zabrudzeń wyróżniamy 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury punkty kontroli.

8. Do uszkodzeń mechanicznych należą 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.

9. Sprawdzenie wizualne jakości wykonania posiada 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury punkty kontroli.

10. Pomarszczenie tektury należy do zakresu 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.

2. Punktem odniesienia dla sprawdzenia wizualnego jakości nadruku jest 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.

3. Brak dziur jest punktem odniesienia dla 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.

4. Zabrudzenia powierzchni ocenia się 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.

5. Punktem odniesienia dla łódkowatości tektury jest 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.

6. Punktem odniesienia dla sprawdzenia szerokości i długości jest 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.

7. W zakresie zabrudzeń wyróżniamy 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury punkty kontroli.

8. Do uszkodzeń mechanicznych należą 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.

9. Sprawdzenie wizualne jakości wykonania posiada 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury punkty kontroli.

10. Pomarszczenie tektury należy do zakresu 1. dwa, 2. brak odbarwień, 3. zgodność z KT, 4. za pomocą miarki, 5. zabrudzeń, 6. zgodność z SAP, 7. sprawdzenia wymiarów, 8. zgodność z KT lub SAP, 9. trzy, 10. uszkodzeń mechanicznych, 11. do 3% lub według KT, 12. postrzępione krawędzie, 13. wzrokowo, 14. cztery, 15. niskiej jakości tektury.