E‑book do e‑materiału Kontrola jakości mas formierskich i odlewów

MTL.04. Organizacja i nadzorowanie procesu odlewniczego - Technik odlewnik 311705

Kontrola jakości mas formierskich i odlewów

E‑BOOK

Spis treści

Masy formierskie

Charakterystyka oraz skład mas formierskich i rdzeniowychCharakterystyka oraz skład mas formierskich i rdzeniowych

Podział masPodział mas

Badanie masBadanie mas

Rozpoznawanie wad odlewów, form odlewniczych i rdzeniRozpoznawanie wad odlewów, form odlewniczych i rdzeni

Zasady bezpieczeństwa obowiązujące na odlewniZasady bezpieczeństwa obowiązujące na odlewni

Słownik pojęćSłownik pojęć

Netografia i bibliografiaNetografia i bibliografia

Masy formierskie

Charakterystyka oraz skład mas formierskich i rdzeniowych

Składniki mas formierskich:

Osnowa,

Materiały wiążące,

Materiały dodatkowe.

Osnowa

Na osnowę składają się następujące gatunki i rodzaje piasków formierskich. Podstawowe właściwości zostały przedstawione w tabelach.

Osnowa - piasek | Zalecany skład ziarnowy piasku | Gęstość | Gęstość pozorna (usypowa) | Temepratura topnienia | Rozszerzalność liniowa w | Odporność na penetrację ciekłego stopu | Współdziałanie z materiałami wiążącymi |

|---|---|---|---|---|---|---|---|

Kwarcowy | różny | zadowalająca - zależy od wielkosci ziarn | dobre ze wszystkimi rodzajami materiałów wiążących | ||||

Cyrkonowych | średni i drobnoziarnisty | zadowalająca - zależy od wielkości ziarn | doskonałe ze wszystkimi rodzajami materiałów wiążących | ||||

Chromitowy | średni i drobnoziarnisty | doskonała | dobre - w zasadzie ze wszystkimi rodzajami materiałów wiążących | ||||

Oliwinowy | średni i drobnoziarnisty | dobra | zadowalające, oprócz mas z kwaśnymi utwardzaczami | ||||

Glinokrzemianowy (głównie z kształtek) | średni i drobnoziarnisty | zadowalająca | słabe z ciekłymi spoiwami | ||||

Glinokrzemianowy naturalny | drobnoziarnisty | zadowalająca | dobre ze wszystkimi rodzajami materiałów wiążących | ||||

Magnezytowy | średni i drobnoziarnisty | powyżej | dobra | dobre tylko z materiałami wiążącymi | |||

Magezytowo‑chromitowy | średni i drobnoziarnisty | około | około | około | doskonała | zadowalające, oprócz mas z kwaśnymi utwardzaczami |

Polski zgodny z | ||||

|---|---|---|---|---|

numer sita | prześwit oczka (wymiar boku) | średnica drutu siatki | mnożniki do obliczania liczby ziarnistości | mnożniki do obliczania powierzchni teoretycznej |

denko | - | - | ||

Materiał | Charakter chemiczny |

|---|---|

Chromit | lekko zasadowy |

Cyrkon | lekko kwaśny |

Korund | lekko kwaśny |

Kwarc | kwaśny |

Magnezyto‑chromit | zasadowy |

Magnezyt spieczony | zasadowy |

Oliwin | zasadowy |

Szamot | lekko kwaśny (zwiększa się w miarę wzrostu zawartości |

Właściwości osnowy:

odporność na wysoką temperaturę,

znikoma rozszerzalność cieplna,

określony skład ziarnowy,

przepuszczalność,

obojętność chemiczna,

dobre odprowadzenie ciepła.

Materiały wiążące

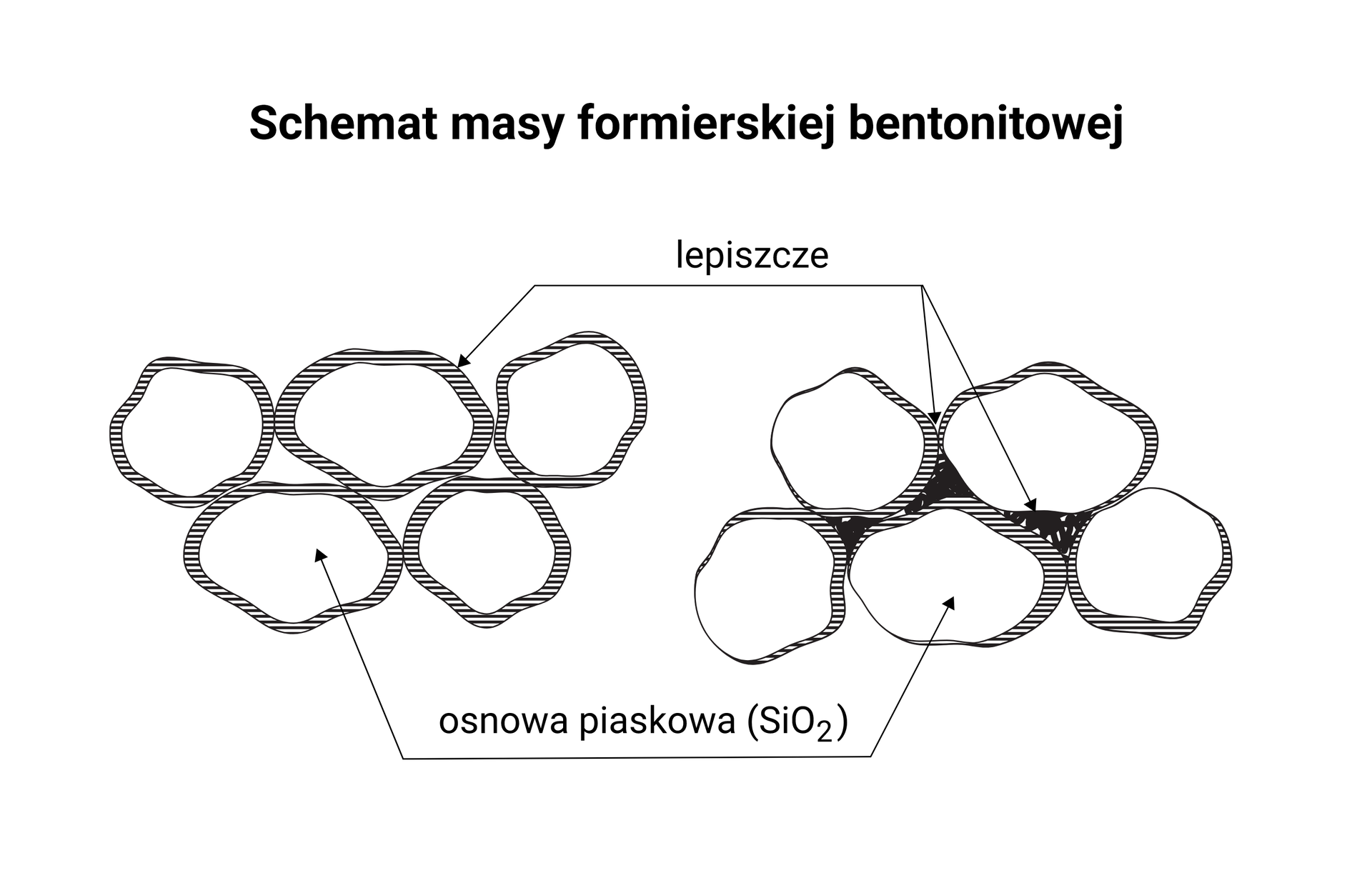

Lepiszcze – naturalny materiał, wielkość ziaren

0 , 02 mm Spoiwo:

Organiczne – węglowodory, skrobie, oleje, żywice syntetyczne,

Nieorganiczne – szkło wodne, cementy, gipsy, glin, krzemian etylu.

Materiały wiążące – podstawowe kryteria podziału

Kondensacja: stałe i ciekłe,

Charakter chemiczny: nieorganiczne i organiczne,

Sposób wiązania: chemiczne, przez odwodnienie, przez krzepnięcie,

Zdolność wiązania: mała, średnia, duża,

Temperatura wiązania: minusowa, podwyższona, otoczenia.

Materiały dodatkowe

Materiały zawierające węgiel

Pył węglowy, grafitowy, koksowy, węgla drzewnego, sadzę, smołę granulowaną (puder

0 , 1 mm 0 , 2 mm 0 , 4 mm

Główne powody stosowania dodatków zawierających węgiel do masy z bentonitem to:

poprawa jakości powierzchni odlewów

mniejszy nakład pracy na oczyszczanie odlewów - mniejsza adhezja masy do powierzchni odlewu,

lepsza płynność i wybijalność masy,

ograniczenie niektórych wad w odlewach (zmniejszenie adsorpcji N),

łatwość dozowania i niska cena.

Wadami natomiast są:

zmniejszenie wytrzymałości formy,

większy stopień dezaktywacji bentonitu (większe zużycie),

emisja

CO SO 2 wzrost wilgotności masy (większa wilgotność sprzyja powstawaniu wad w odlewach).

Materiały na powłoki ochronne:

możliwości użycia osnowy w zależności od przeznaczenia powłoki ochronnej

Tabela 4. Możliwość użycia osnowy w zależności od przeznaczenia powłoki ochronnej Stop odlewniczy

Grafit

Koks

Kwarc

Cyrkon

Staliwo węglowe

0 0 0 + Staliwo stopowe

0 0 0 - Żeliwo szare

+ + + + Żeliwo sferoidalne

+ + + + Żeliwo ciągliwe

+ + + + Stopy miedzi

+ + - 0 Stopy aluminium

+ - - + Stopy magnezu

0 0 - - Oznaczenia:

- odpowiedni,+

- nieodpowiedni,- 0

Tabela 5. Możliwość użycia osnowy w zależności od przeznaczenia powłoki ochronnej Stop odlewniczy

Magnez spieczony

Talk

Szamot

Staliwo węglowe

0 - + Staliwo stopowe

+ - + Żeliwo szare

- + - Żeliwo sferoidalne

- + - Żeliwo ciągliwe

- + - Stopy miedzi

0 + - Stopy aluminium

- + - Stopy magnezu

+ - - Oznaczenia:

- odpowiedni,+

- nieodpowiedni,- 0

Tabela 6. Możliwość użycia osnowy w zależności od przeznaczenia powłoki ochronnej Stop odlewniczy

Glino‑krzemiany

Łyszczyki

Staliwo węglowe

+ - Staliwo stopowe

- - Żeliwo szare

0 0 Żeliwo sferoidalne

0 0 Żeliwo ciągliwe

0 0 Stopy miedzi

+ + Stopy aluminium

0 + Stopy magnezu

- - Oznaczenia:

- odpowiedni,+

- nieodpowiedni,- 0

właściwości głównych materiałów stosowanych jako osnowa powłok ochronnych

Tabela 7. Właściwości głównych materiałów stosowanych jako osnowa powłok ochronnych Nazwa materiału

Wzór chemiczny głównego składnika

Gęstość

kg / m 3 Temperatura topnienia

° C Grafit

C 2100 - 2300 powyżej

3000 Koks

C 1600 - 1800 -

Kwarc

SiO 2 2600 - 2700 1680 - 1710 Cyrkon

ZrSiO 4 4300 - 4700 2200 - 2400 Magnezyt spieczony

MgO 3220 - 3560 2000 - 2800 Talk

3 MgO · 4 SiO 2 · H 2 O 2700 - 2800 1400 - 1550 Szamot

3 Al 2 O 3 · SiO 2 1800 - 2150 1650 - 1690 Glinokrzemiany

Al 2 O 3 · SiO 2 2700 - 3400 1700 - 1800 Korund

Al 2 O 3 3900 - 4100 1850 - 2050 Łyszczyki (muskowit)

KAl 2 OH 2 F 2 AlSi 3 O 10 2300 - 3000 750 - 1100 sposoby nanoszenia powłok ochronnych na formy i rdzenie piaskowe

Tabela 8. Sposoby nanoszenia powłok ochronnych na formy i rdzenie piaskowe Wyszczególnienie

Rodzaj powłoki ochronnej

Zanurzanie

Malowanie pędzlem

Rdzenie małe - produkcja jednostkowa i małoseryjna

B

W+ + + + Rdzenie średnie - produkcja jednostkowa i małoseryjna

B

W+ + + + Rdzenie duże - produkcja jednostkowa i małoseryjna

B

Wm

+ + + Rdzenie małe - produkcja seryjna

B

W+

m+

mRdzenie średnie - produkcja seryjna

B

W+

m+

mRdzenie duże - produkcja seryjna

B

Wm

m+

mFormy małe - produkcja jednostkowa i małoseryjna

B

W- + - + Formy średnie - produkcja jednostkowa i małoseryjna

B

W- + - + Formy duże - produkcja jednostkowa i małoseryjna

B

W- + - + Formy małe - produkcja seryjna

B

W- - - - Formy średnie - produkcja seryjna

B

W-

m-

mFormy duże - produkcja seryjna

B

W- + - + Objaśnienia:

- sposób odpowiedni,+

- sposób nieodpowiedni,- m - sposób możliwy do zastosowania pod określonymi warunkami,

B - bezwodna powłoka ochronna,

W - wodna powłoka ochronna.

Tabela 9. Sposoby nanoszenia powłok ochronnych na formy i rdzenie piaskowe Wyszczególnienie

Rodzaj powłoki ochronnej

Polewanie

Natryskiwanie

Rdzenie małe - produkcja jednostkowa i małoseryjna

B

W- - - - Rdzenie średnie - produkcja jednostkowa i małoseryjna

B

W+ + + + Rdzenie duże - produkcja jednostkowa i małoseryjna

B

W+ + + + Rdzenie małe - produkcja seryjna

B

W- + - + Rdzenie średnie - produkcja seryjna

B

Wm

m+ + Rdzenie duże - produkcja seryjna

B

W+ + + + Formy małe - produkcja jednostkowa i małoseryjna

B

W- + - + Formy średnie - produkcja jednostkowa i małoseryjna

B

Wm + m + Formy duże - produkcja jednostkowa i małoseryjna

B

Wm + m + Formy małe - produkcja seryjna

B

W- - - + Formy średnie - produkcja seryjna

B

Wm + m + Formy duże - produkcja seryjna

B

Wm + m + Objaśnienia:

- sposób odpowiedni,+

- sposób nieodpowiedni,- m - sposób możliwy do zastosowania pod określonymi warunkami,

B - bezwodna powłoka ochronna,

W - wodna powłoka ochronna.

rodzaje rozcieńczalników

Tabela 10. Rodzaje rozcieńczalników Substancja

Wzór chemiczny

Alkohol etylowy

C 2 H 5 OH Alkohol izopropylowy (izopropanol)

CH 3 CHOHCH 3 Alkohol metylowy (metanol)

CH 3 OH Alkohol butylowy (1‑butanol)

CH 3 CH 2 CH 2 CH 2 OH Chlorek metylenu

CH 2 CL 2 Benzyna

-

Tabela 11. Rodzaje rozcieńczalników i ich właściwości Substancja

Temperatura wrzenia

° C Gęstość

kg / m 3 Alkohol etylowy

76 800 Alkohol izopropylowy (izopropanol)

80 - 83 790 Alkohol metylowy (metanol)

64 790 Alkohol butylowy (1‑butanol)

115 - 118 800 Chlorek metylenu

39 - 41 1300 - 1340 Benzyna

80 - 110 700 - 720 Tabela 12. Rodzaje rozcieńczalników i ich właściwości Substancja

Temperatura zapłonu

° C NDS/NDSCh

mg / m 3 Alkohol etylowy

12 1000 / 3000 Alkohol izopropylowy (izopropanol)

12 900 / 1200 Alkohol metylowy (metanol)

6 , 5 100 / 300 Alkohol butylowy (1‑butanol)

28 50 / 150 Chlorek metylenu

-

200 Benzyna

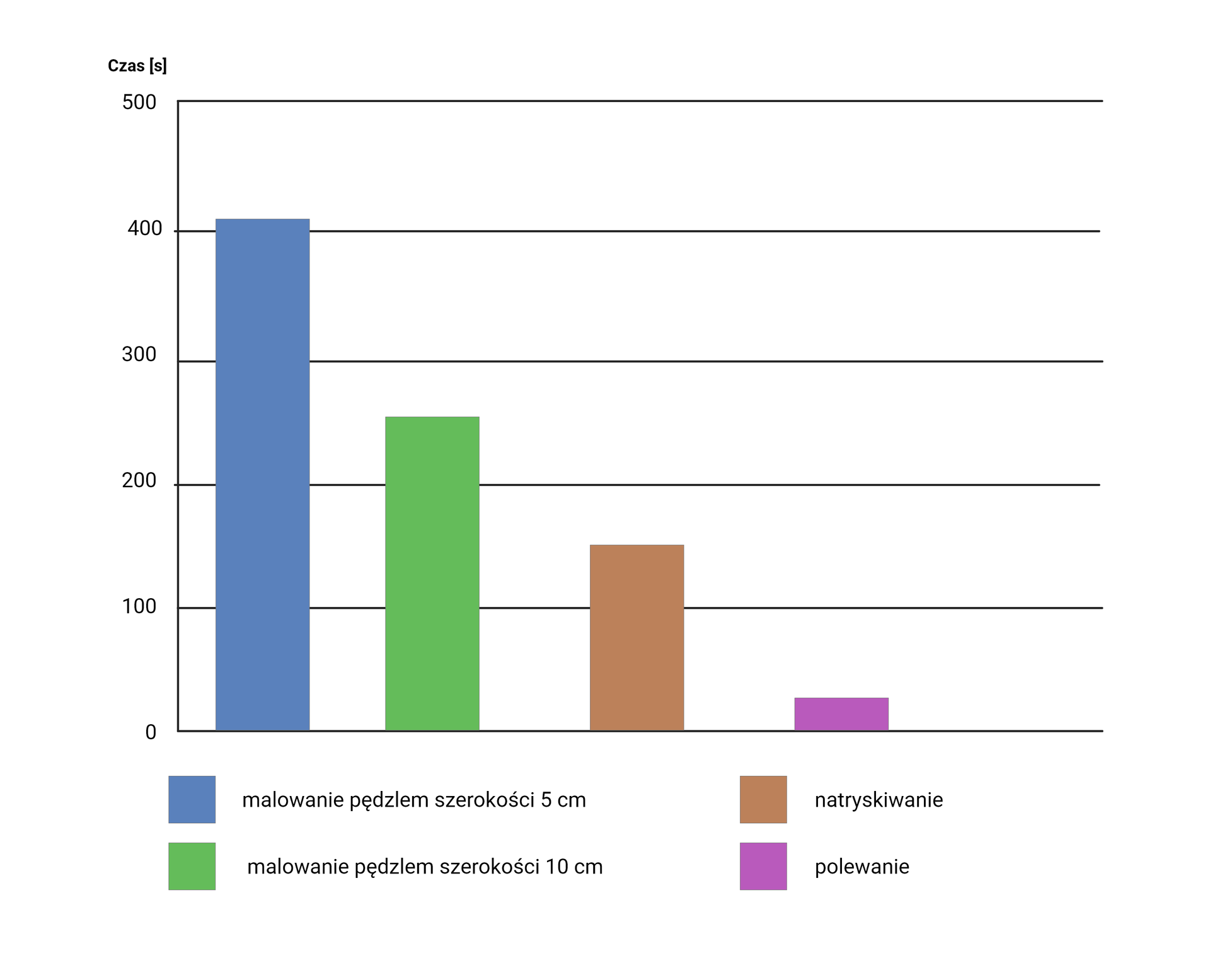

20 300 / 900 zależność czasu nanoszenia powłoki ochronnej na

1 m 2 Rpcgs51JbGkp3  Zależność czasu nanoszenia powłoki ochronnej na

Zależność czasu nanoszenia powłoki ochronnej na1 m 2 Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.zużycie powłoki ochronnej na pokrycie

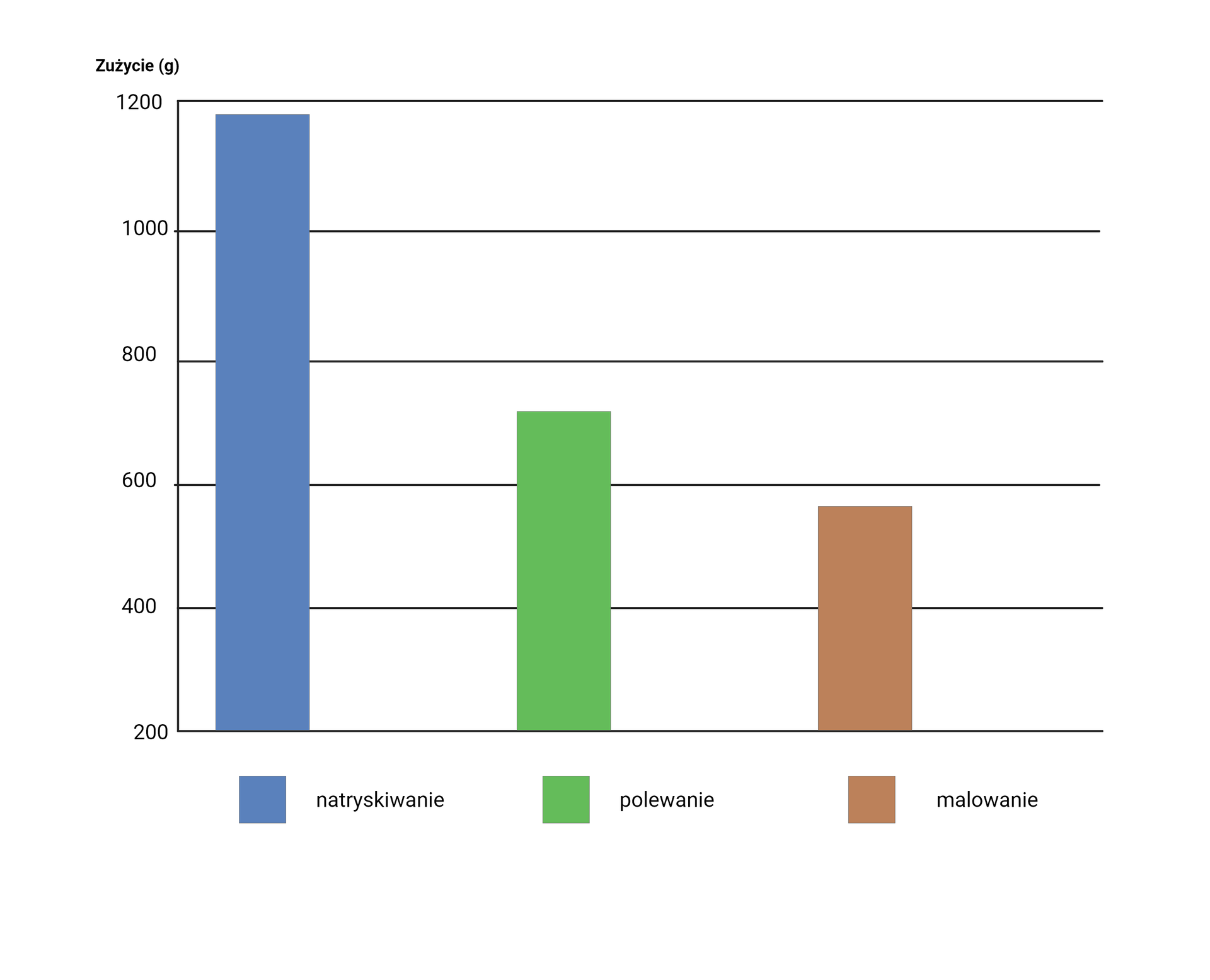

1 m 2 R6vJGAGZUcIaV  Zużycie powłoki ochronnej na pokrycie

Zużycie powłoki ochronnej na pokrycie1 m 2 Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Materiały termoizolacyjne

Tabela 13. Materiały termoizolacyjne i ich właściwości Rodzaj masy

Gęstość pozorna

kg / m 3 Wytrzymałość na ściskanie

MPa Temperatura klasyfikacyjna

° C Szamotowe

30 - 40 % Al 2 O 3 600 - 1200 3 - 8 1300 - 1350 Wysokoglinowe

60 - 77 % Al 2 O 3 800 - 1200 3 - 8 1400 - 1450 Krzemionkowe

800 - 1200 2 - 4 1500 - 1750 Ziemia okrzemkowa

300 - 500 0 , 5 - 1 , 5 900 - 1100 Wełna mineralna (płyty)

35 - 120 0 , 2 700 Włókna glino‑krzemianowe (płyty)

45 - 48 % Al 2 O 3 100 - 200 -

1260 - 1400 Włókna z

Al 2 O 3 95 % 100 - 200 -

1600 Tabela 14. Materiały termoizolacyjne i ich współczynniki przewodności ciepła Rodzaj masy

Współczynnik przewodności ciepła

λ = 200 W / m · K Współczynnik przewodności ciepła

λ = 600 W / m · K Szamotowe

30 - 40 % Al 2 O 3 -

0,36 - 0,45 Wysokoglinowe

60 - 77 % Al 2 O 3 -

0,50 - 0,62 Krzemionkowe

-

0,50 - 0,55 Ziemia okrzemkowa

0,08 - 0,09 0,12 - 0,14 Wełna mineralna (płyty)

0,035 - 0,045 0,08 - 0,12 Włókna glino‑krzemianowe (płyty)

45 - 48 % Al 2 O 3 0,045 - 0,050 -

Włókna z

Al 2 O 3 95 % 0 , 077 -

Tabela 15. Materiały termoizolacyjne i ich współczynniki przewodności ciepła Rodzaj masy

Współczynnik przewodności ciepła

λ = 800 W / m · K Współczynnik przewodności ciepła

λ = 1200 W / m · K Szamotowe

30 - 40 % Al 2 O 3 0,39 - 0,48 0,42 - 0,56 Wysokoglinowe

60 - 77 % Al 2 O 3 0,56 - 0,65 0,67 - 0,74 Krzemionkowe

0,60 - 0,65 0,90 - 0,95 Ziemia okrzemkowa

-

-

Wełna mineralna (płyty)

-

-

Włókna glino‑krzemianowe (płyty)

45 - 48 % Al 2 O 3 0,27 - 0,35 -

Włókna z

Al 2 O 3 95 % 0 , 29 0 , 38 Materiały egzotermiczne

Tabela 16. Materiały egzotermiczne Składniki i właściwości masy

Symbol masy M‑20

Symbol masy M‑18

Symbol masy M‑16

Aluminium

% 20 18 16 Fe 2 O 3 % 65 58 52 MgO % 10 19 27 Gęstość pozorna

kg / m 3 2300 2250 1920 Ciepło właściwe

kJ / kg · K 1 , 05 1 , 05 1 , 05

Powrót do spisu treściPowrót do spisu treści

Podział mas

Podział mas ze względu na:

Przeznaczenie:

do odlewów staliwnych,

do odlewów żeliwnych,

do odlewów z metali nieżelaznych

Zastosowania przy formowaniu:

formierska

przymodelowa,

wypełniająca,

jednolita,

rdzeniowa.

Stopnia zużycia:

wyjściowa (świeża),

używana,

odświeżona,

zużyta.

Masy klasyczne

masy samoutwardzalne ze spoiwami nieorganicznymi:

masy z cementem,

masy ze szkłem wodnym,

masy z fosforanami,

masy gipsowe,

masy z krzemianem etylu,

masy z krzemionką koloidalną.

masy samoutwardzalne ze spoiwami organicznymi:

sypkie masy samoutwardzalne ze spoiwem:

olejowym,

uretanowym,

żywicami: fenolowymi, furfurylowymi, fenolowo‑formaldehydowymi.

sypkie masy szybkoutwardzalne ze spoiwami nieorganicznymi:

ze szkłem wodnym,

z węglanem sodu i wodorotlenkiem sodu

sypkie masy szybkoutwardzalne ze spoiwami organicznymi

alkidowy i fenolowy proces Ashland,

proces cold‑box plus,

proces mrówczanowy (betaset),

proces red‑set,

procesy

SO 2 proces

CO 2 proces syncor,

proces FRC,

proces Rutapox,

sypkie masy wolnowiążące,

sypkie masy szybkowiążące,

proces Croninga,

proces hot‑box

proces warm‑box,

Metoda Thermoschock,

metoda warm air.

Rodzaj i przeznaczenie masy | Osnowa ziarnowa | Materiał wiążący | Dodatki |

|---|---|---|---|

Masa na formy do odlewów żeliwnych, formowanie wysokimi naciskami | piasek kwarcowy - | bentonit - | pył węgla kamiennego - |

Masa na formy do odlewów staliwnych, formowanie wysokimi naciskami | piasek kwarcowy - | bentonit - | dekstryna - |

Masa przymodelowa lub jednolita na formy wilgotne do odlewów ze stopów | piasek kwarcowy - | bentonit - | kwas borowy - |

Masa bezwodna na formy do odlewów żeliwnych oraz ze stopów | piasek kwarcowy - | bentonit - | bentonol |

Masa bezwodna na formy do odlewów staliwnych | piasek kwarcowy - | bentonit - | hydrokol |

Masa na formy i rdzenie utwardzane | piasek kwarcowy - | szkło wodne - | glina |

Sypka masa samoutwardzalna (SMS) | piasek kwarcowy - | szkło wodne - | chromalit - |

Sypka masa samoutwardzalna (SMS) | piasek kwarcowy - | szkło wodne - | chromalit - |

Ciekła masa samoutwardzalna na duże formy do odlewów staliwnych (CMS) | piasek kwarcowy - | szkło wodne - | chromalit - |

Masa na formy do dużych odlewów staliwnych | piasek kwarcowy - | cement portlandzki | woda do uzyskania wymaganej zawartości wilgoci |

Masa na formy i rdzenie do dużych odlewów ze stopów | piasek kwarcowy - | cement portlandzki | woda do uzyskania wymaganej zawartości wilgoci |

Masa cementowa o przyśpiszonym wiązaniu | piasek kwarcowy - | cement portlandzki |

|

Ciekła masa cementowa (szybko wiążąca) | piasek kwarcowy - | cement portlandzki | spieniacz - |

Ciekła masa cementowa | piasek kwarcowy - | cement portlandzki | szkło wodne - |

Masa na rdzenie do odlewów staliwych wykonywane w gorących rdzennicach | piasek kwarcowy - | żywica | utwardzacz AM - |

Masa samoutwardzalna, na rdzenie do odlewów żeliwnych | piasek kwarcowy - | żywica syntetyczna Karbafur | kwas fosforowy |

Masa na skomplikowane rdzenie bardzo dobrej wybijalności do odlewów staliwnych | piasek kwarcowy - | żywica Polofur | kwas paratolueno |

Ciekła masa samoutwardzalna Synflo na średnie i duże rdzenie do stopów żelaza i metalu niezależnych | piasek kwarcowy - | żywica karbamidowa | gips budowlany - |

Masa przymodelowa na formy suszone do ciężkich odlewów staliwnych | szamot odlewniczy | glina | woda do uzyskania wymaganej zawartości wilgoci |

Masa wypełniająca na formy suszone do ciężkich odlewów staliwnych | szamot odlewniczy | glina | woda do uzyskania wymaganej zawartości wilgoci |

Masa przymodelowa na formy do ciężkich i bardzo ciężkich odlewów staliwnych | szamot odlewniczy | glina | grafit - |

Masa na formy do odlewów staliwnych zalewane w stanie wilgotnym | piasek chromitowy - | bentonit- | woda do uzyskania wymaganej zawartości wilgoci |

Masa przymodelowa na utwardzane | piasek chromitowy - | szkło wodne- | boksyt - |

Masa przymodelowa na części form i rdzeni o dużej odporności na działanie wysokich temepratur do odlewów staliwnych | piasek chromitowy | cement portlandzki - | woda do uzyskania wymaganej zawartości wilgoci |

Masa na cienkie i skomplikowane suszone rdzenie do odlewów staliwnych | piasek chromitowy - | glina | grafit - |

Rodzaj i przeznaczenie masy | Zawartość wilgoci |

|---|---|

Masa na formy do odlewów żeliwnych, formowanie wysokimi naciskami | |

Masa na formy do odlewów staliwnych, formowanie wysokimi naciskami | |

Masa przymodelowa lub jednolita na formy wilgotne do odlewów ze stopów | |

Masa bezwodna na formy do odlewów żeliwnych oraz ze stopów | - |

Masa bezwodna na formy do odlewów staliwnych | - |

Masa na formy i rdzenie utwardzane | - |

Sypka masa samoutwardzalna (SMS) | - |

Sypka masa samoutwardzalna (SMS) | |

Ciekła masa samoutwardzalna na duże formy do odlewów staliwnych (CMS) | |

Masa na formy do dużych odlewów staliwnych | |

Masa na formy i rdzenie do dużych odlewów ze stopów | |

Masa cementowa o przyśpiszonym wiązaniu | - |

Ciekła masa cementowa (szybko wiążąca) | |

Ciekła masa cementowa | |

Masa na rdzenie do odlewów staliwych wykonywane w gorących rdzennicach | - |

Masa samoutwardzalna, na rdzenie do odlewów żeliwnych | - |

Masa na skomplikowane rdzenie bardzo dobrej wybijalności do odlewów staliwnych | - |

Ciekła masa samoutwardzalna Synflo na średnie i duże rdzenie do stopów żelaza i metalu niezależnych | - |

Masa przymodelowa na formy suszone do ciężkich odlewów staliwnych | |

Masa wypełniająca na formy suszone do ciężkich odlewów staliwnych | |

Masa przymodelowa na formy do ciężkich i bardzo ciężkich odlewów staliwnych | |

Masa na formy do odlewów staliwnych zalewane w stanie wilgotnym | |

Masa przymodelowa na utwardzane | |

Masa przymodelowa na części form i rdzeni o dużej odporności na działanie wysokich temepratur do odlewów staliwnych | |

Masa na cienkie i skomplikowane suszone rdzenie do odlewów staliwnych |

Powrót do spisu treściPowrót do spisu treści

Badanie mas

Wykonywanie badań właściwości mas formierskich i mas rdzeniowych

Podstawowe właściwości technologiczne mas formierskich:

Wytrzymałość,

Zagęszczalność,

Ogniotrwałość,

Przepuszczalność,

Wybijalność,

Płynność,

Osypliwość,

Podatność,

Gazotwórczość,

Wilgotność,

Trwałość,

Żywotność,

Właściwości termofizyczne (ciepło właściwe, współczynnik przewodzenia ciepła, współczynnik wyrównywania temperatury, współczynnik akumulacji ciepła).

Oczywiście nie stosuje się wszystkich badań. Badania dobiera się w zależności od rodzaju stosowanej masy.

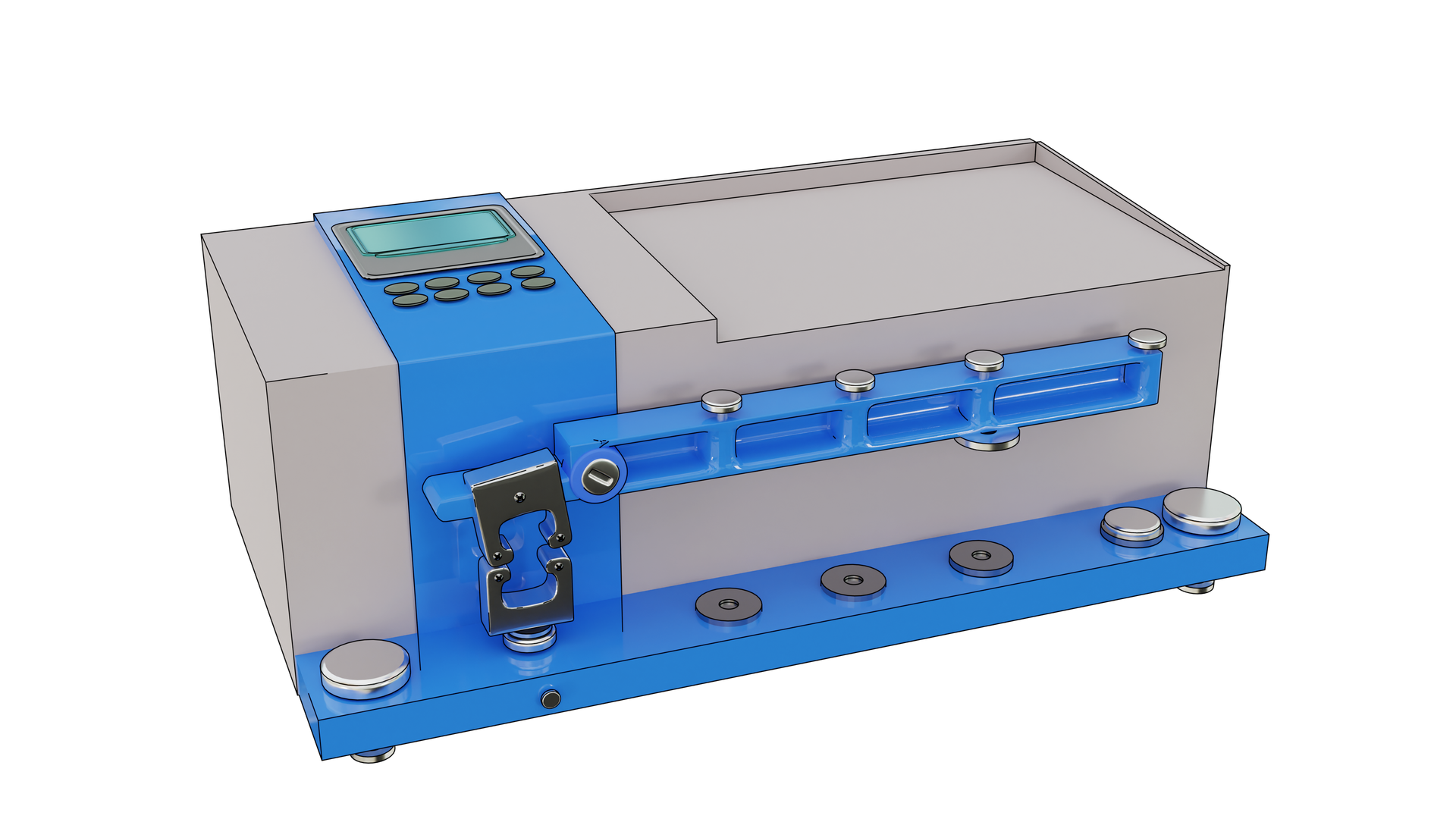

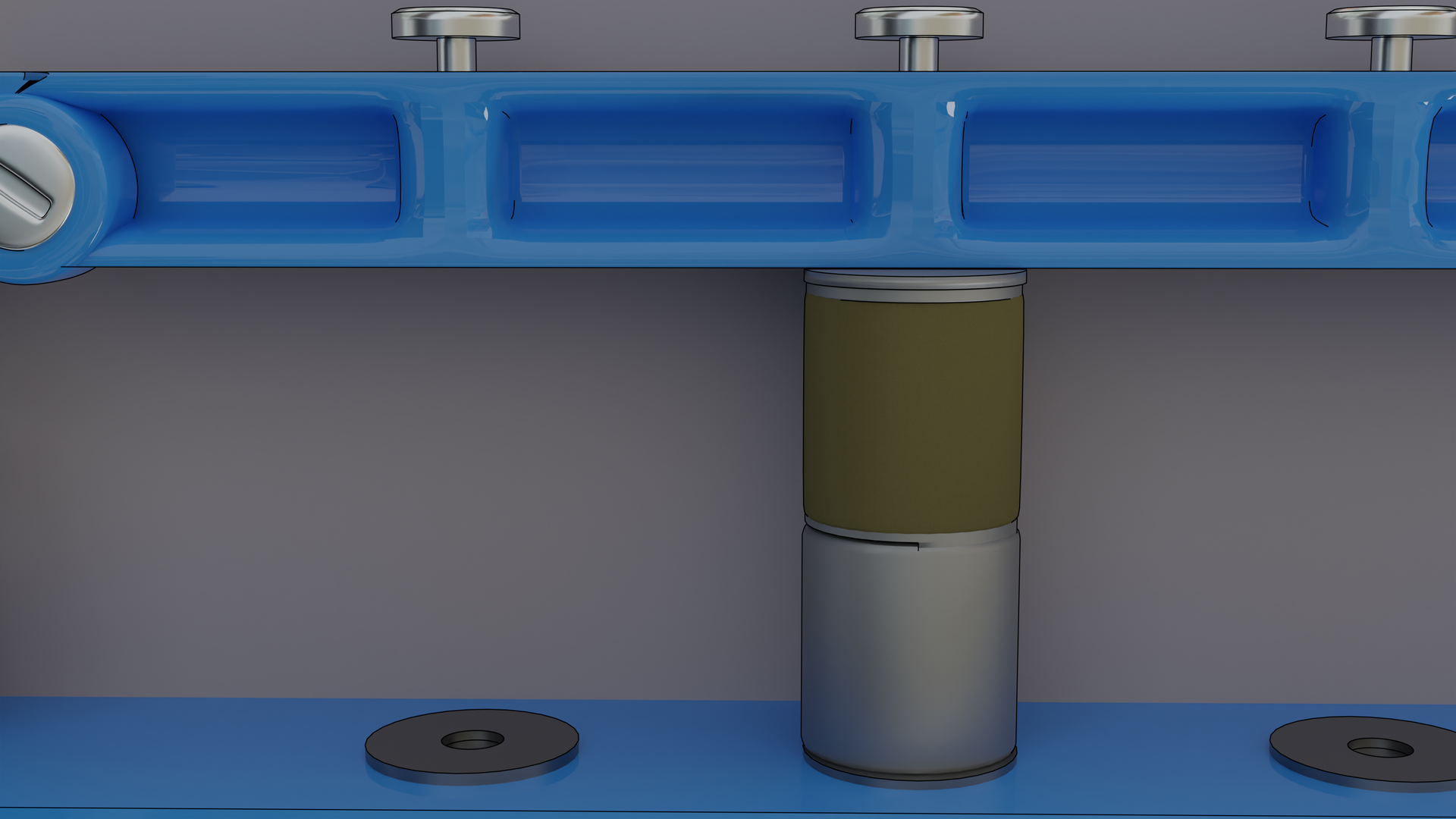

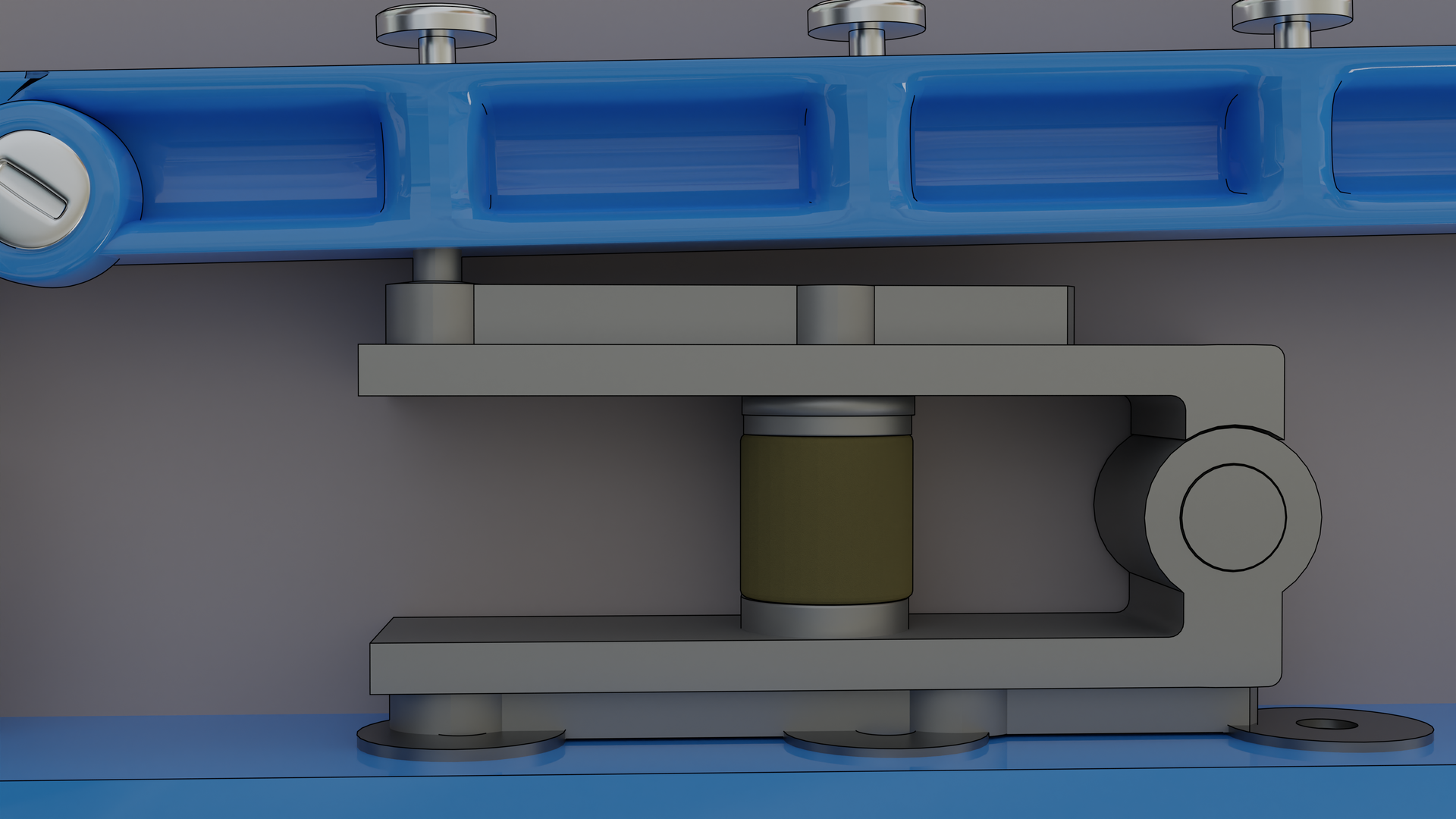

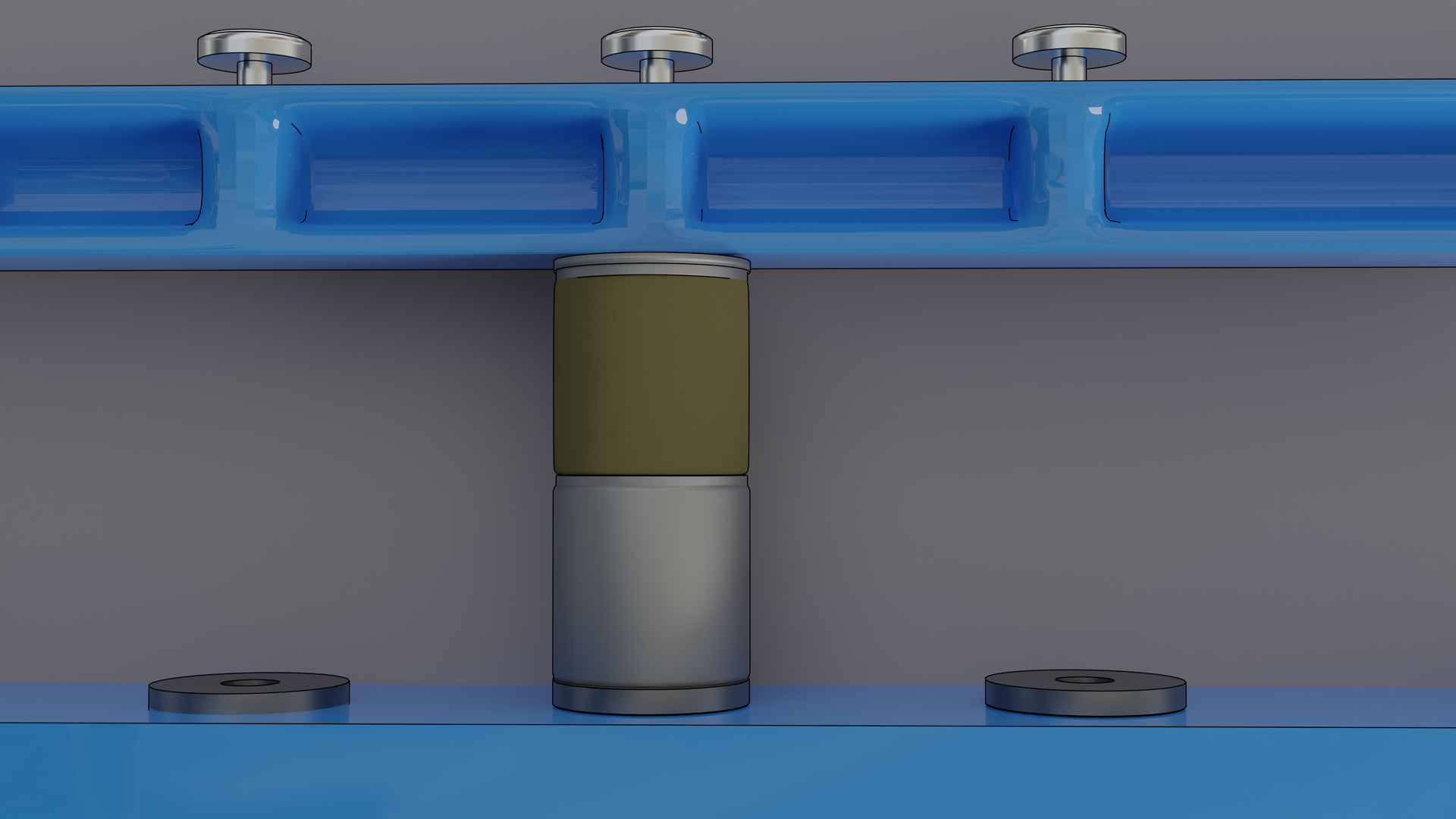

Badania wytrzymałości

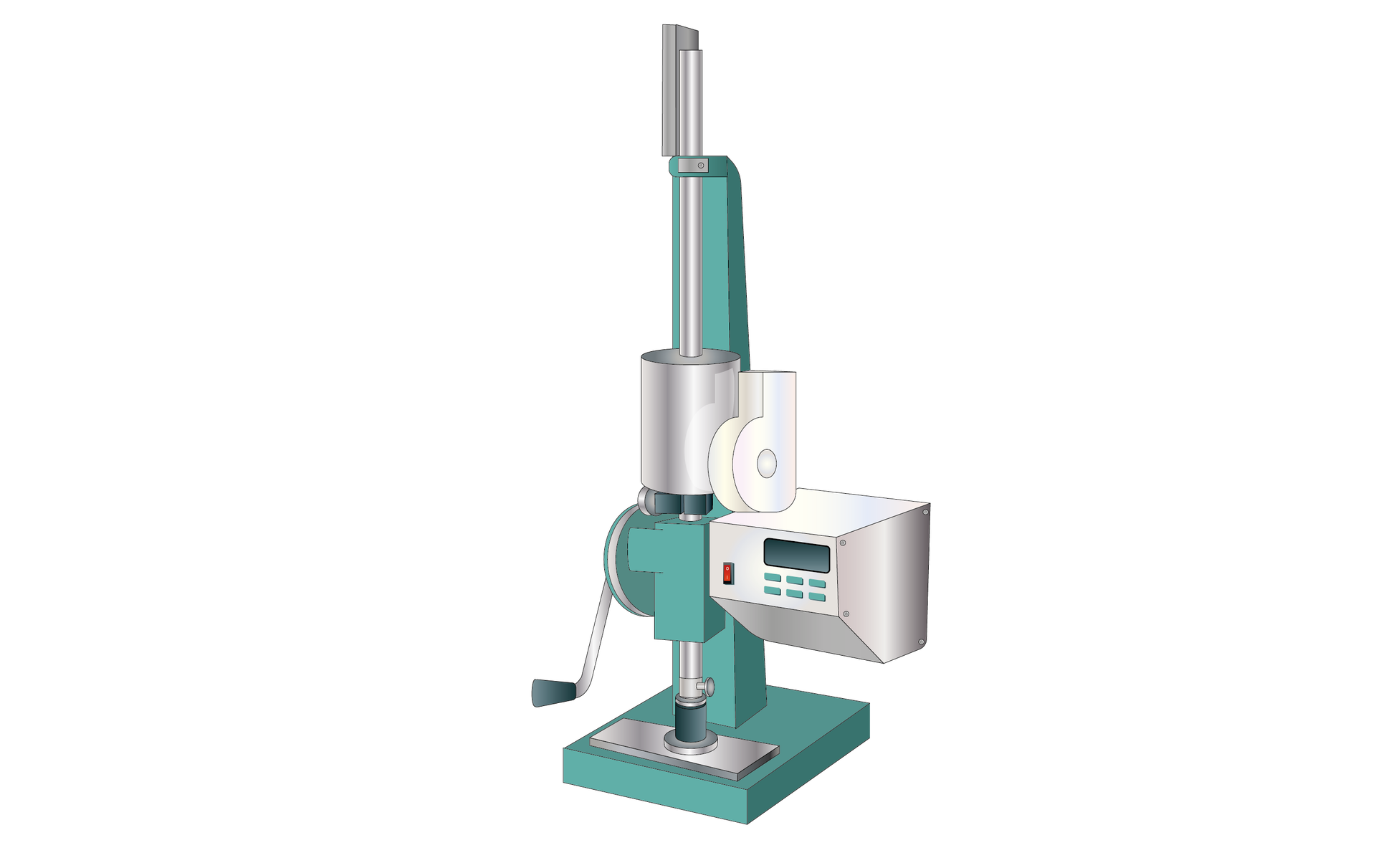

Do badania używa się urządzenia LRu‑2e. Przy jego użyciu możliwe jest wymierzenie wytrzymałości kształtek laboratoryjnych w stanie utwardzonym, wysuszonym lub wilgotnym, które są wykonane z mas rdzeniowych i formierskich. Zakres pomiarowy narzędzia wynosi od

0 3350 N / cm 2 R1Ckt2gAmAEWs  Urządzenie LRu‑2e służące do badań wytrzymałościowych kształtek laboratoryjnych z mas formierskich i rdzeniowychŹródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

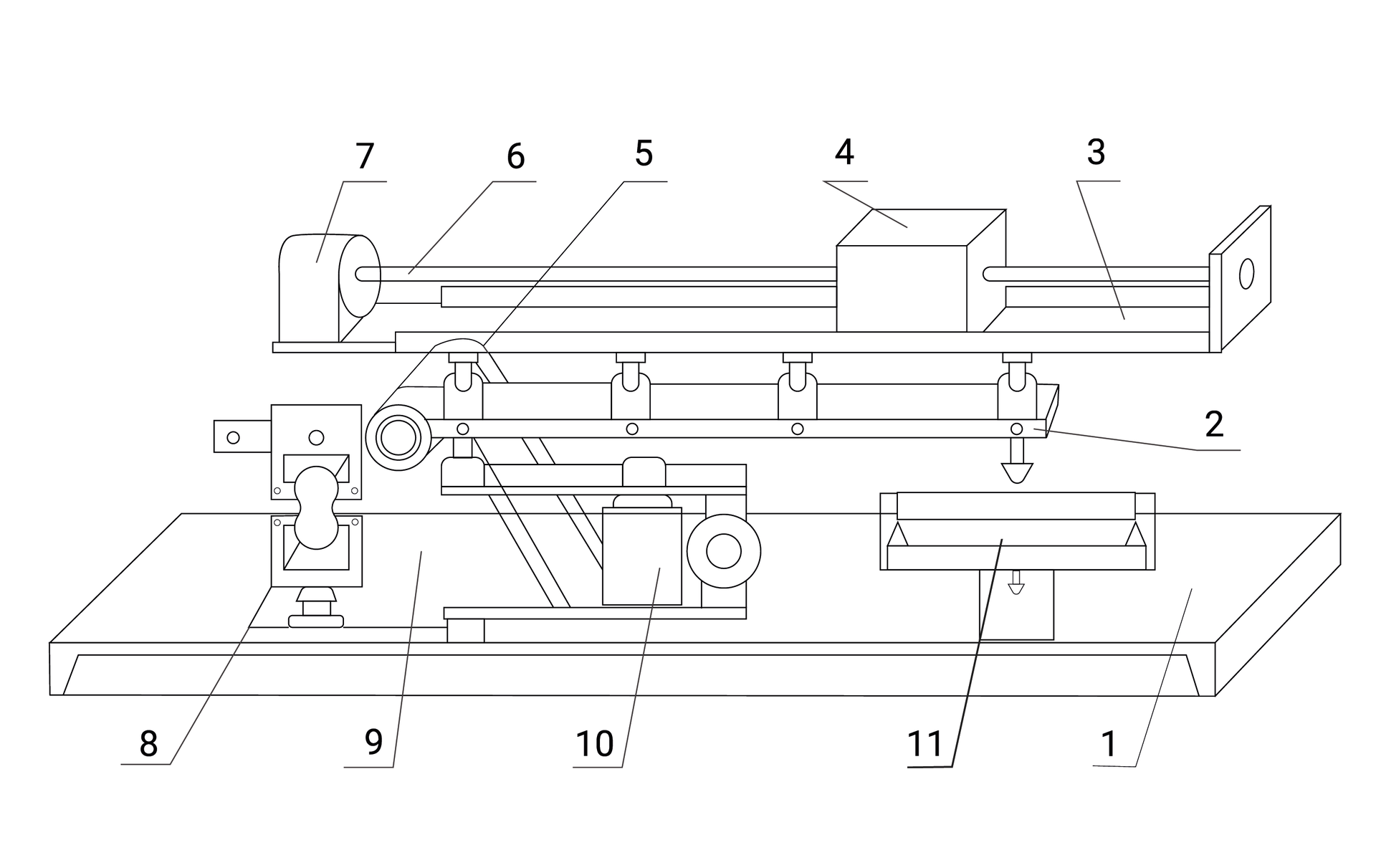

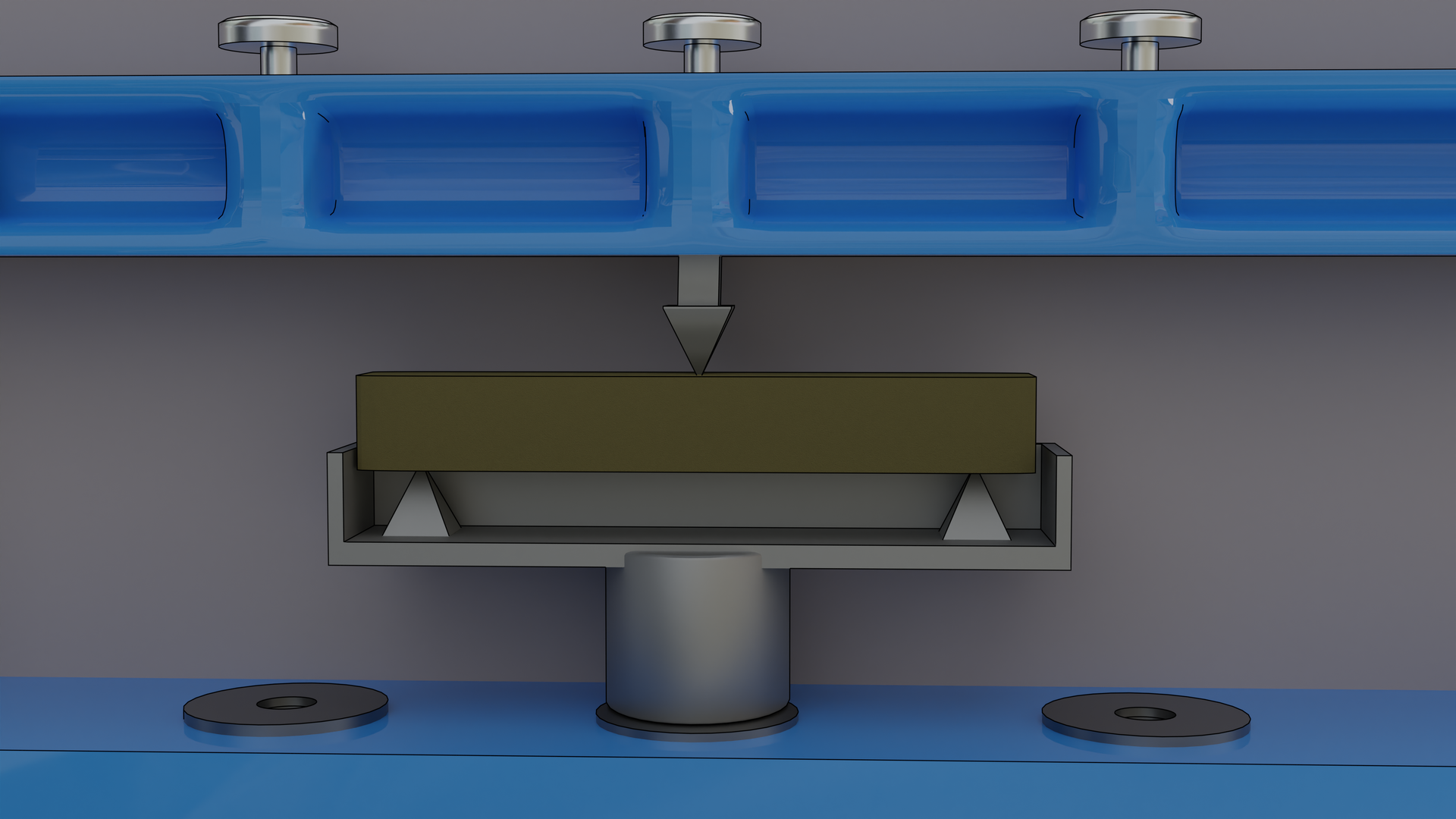

Urządzenie LRu‑2e służące do badań wytrzymałościowych kształtek laboratoryjnych z mas formierskich i rdzeniowychŹródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.RJsanIwpRZP2A  Schemat uniwersalnego aparatu Lru do badania wytrzymałości mas formierskich i rdzeniowych:

Schemat uniwersalnego aparatu Lru do badania wytrzymałości mas formierskich i rdzeniowych:1 2 3 4 5 6 7 8 R m 9 5 10 R c R t S 11 R g Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.Próbki do badań przygotowuje się wykorzystując ubijaki laboratoryjne:

R166fsibp7QAw  Ręczny ubijak laboratoryjny LU‑1Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Ręczny ubijak laboratoryjny LU‑1Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.R1EwoaqXSBO8K  Automatyczny ubijak laboratoryjny LUA‑2eŹródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

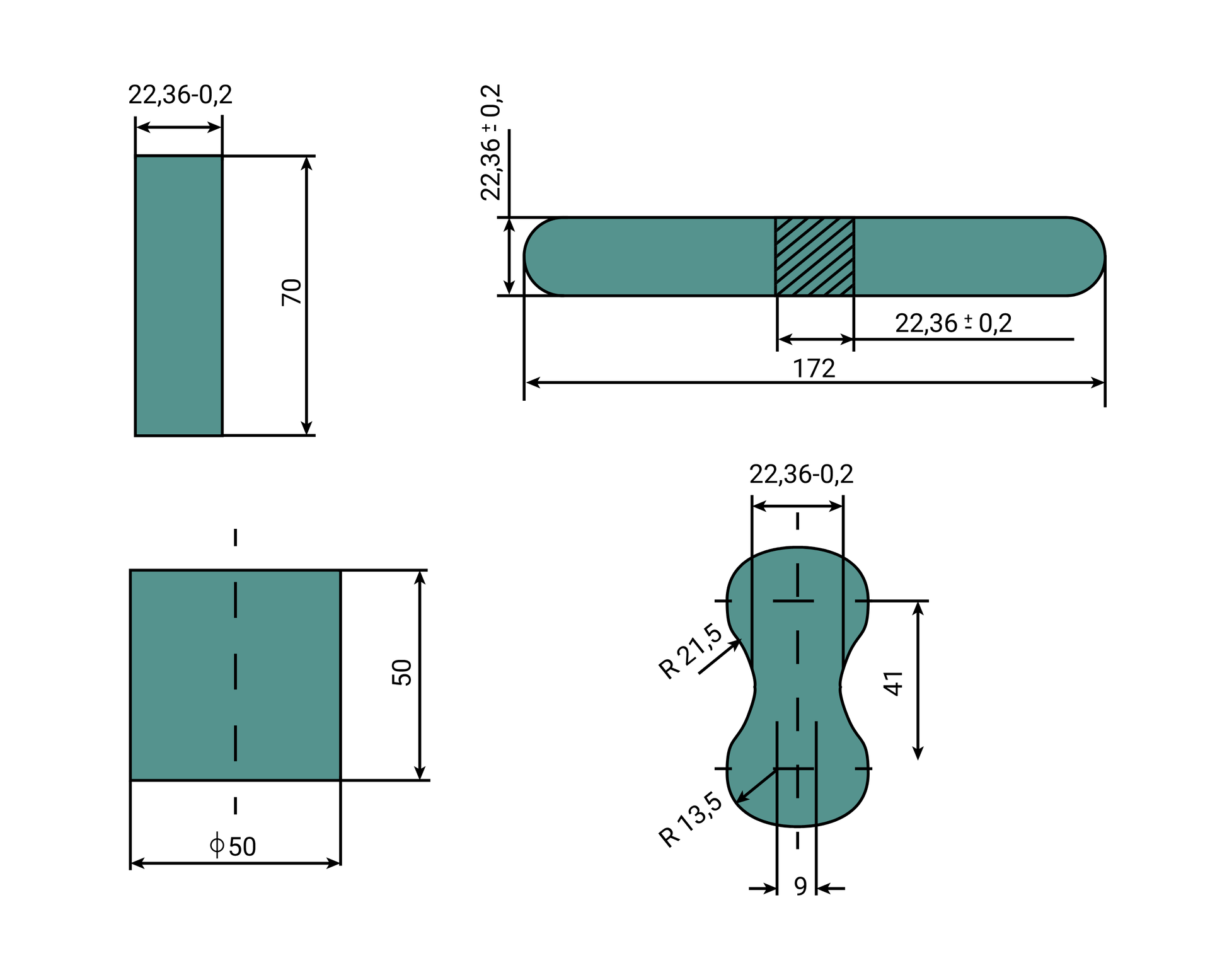

Automatyczny ubijak laboratoryjny LUA‑2eŹródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.R1MMlaMjLj4ev  Postać geometryczna oraz wymiary kształtek laboratoryjnych stosowanych w badaniach materiałów formierskichŹródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

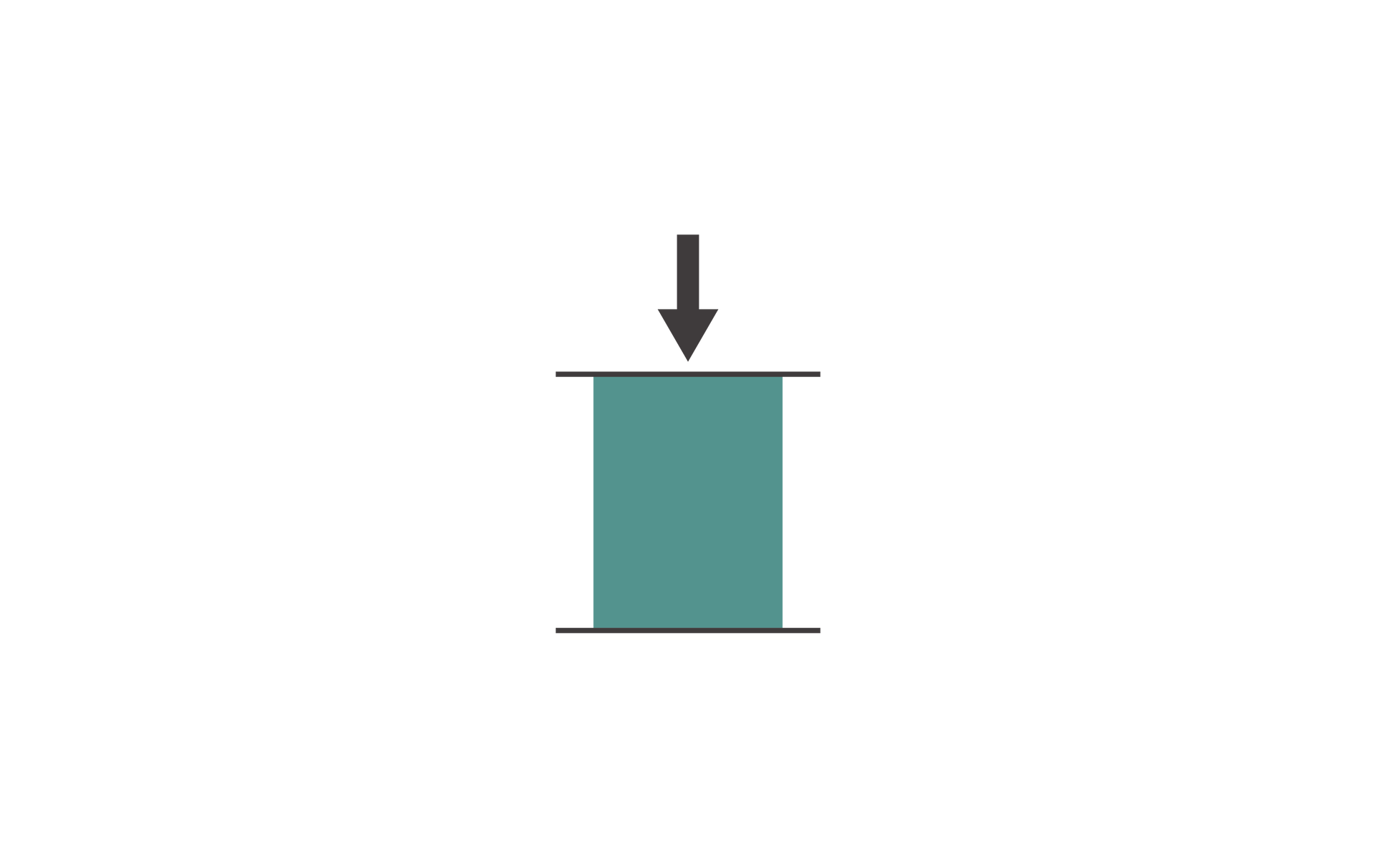

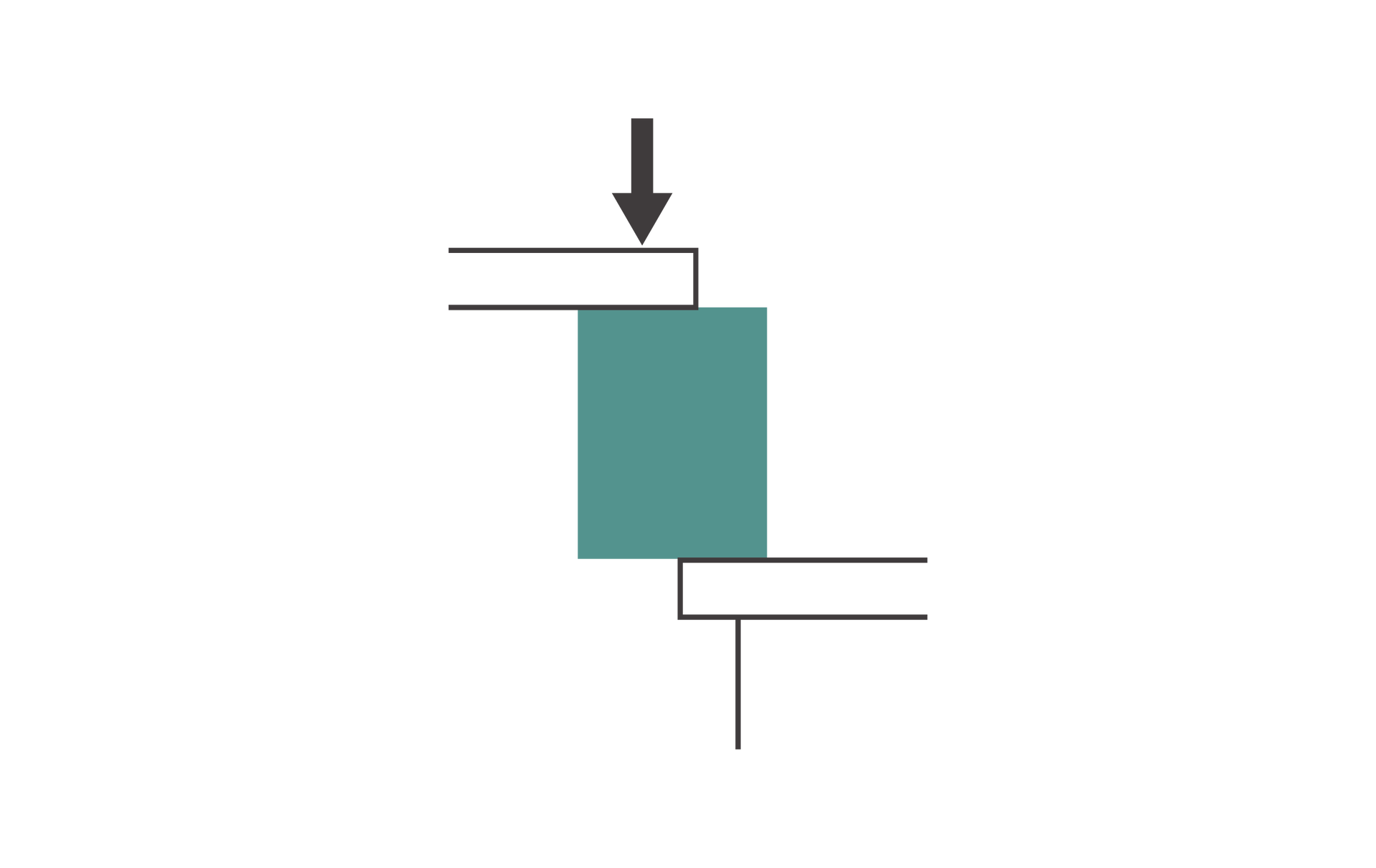

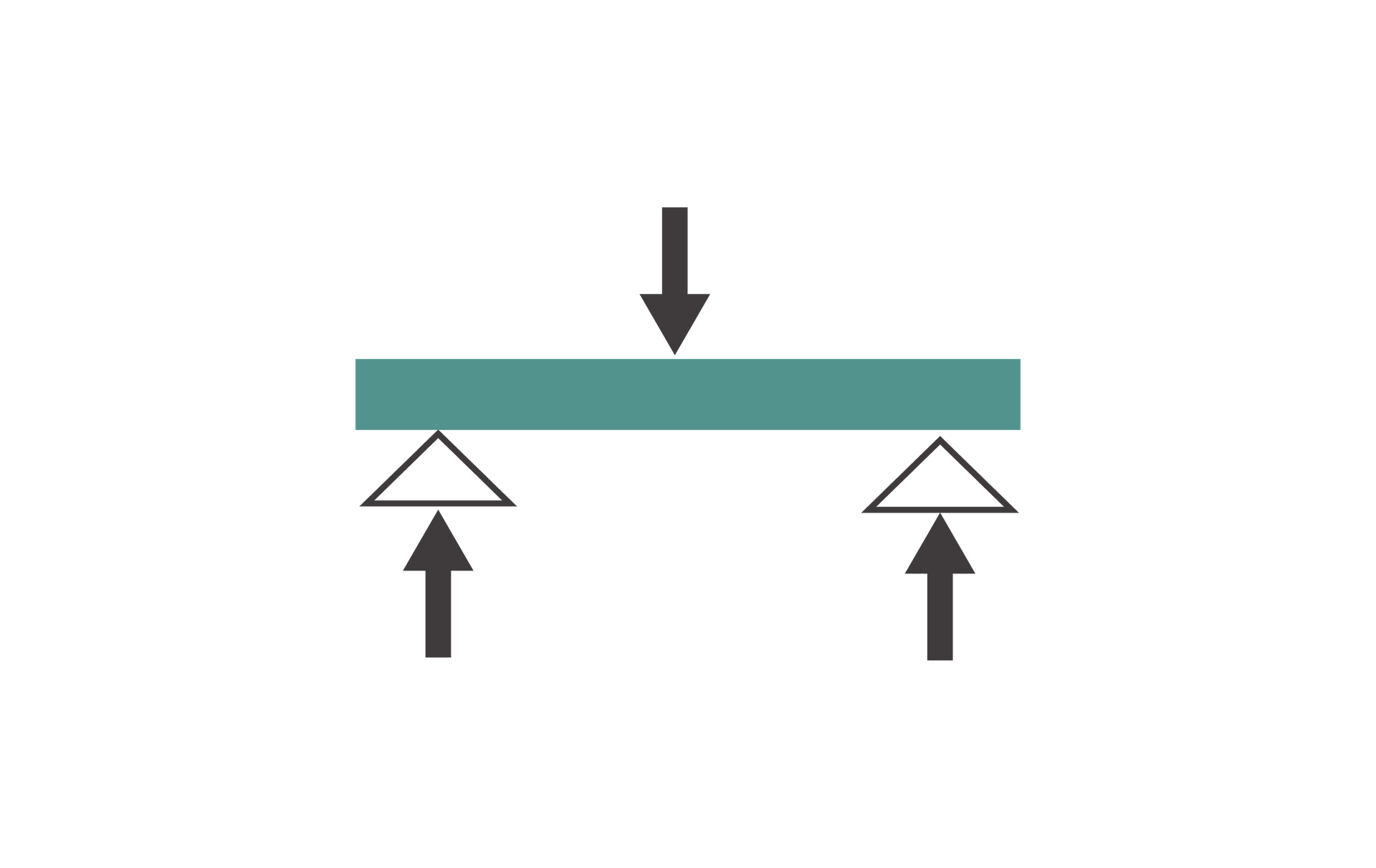

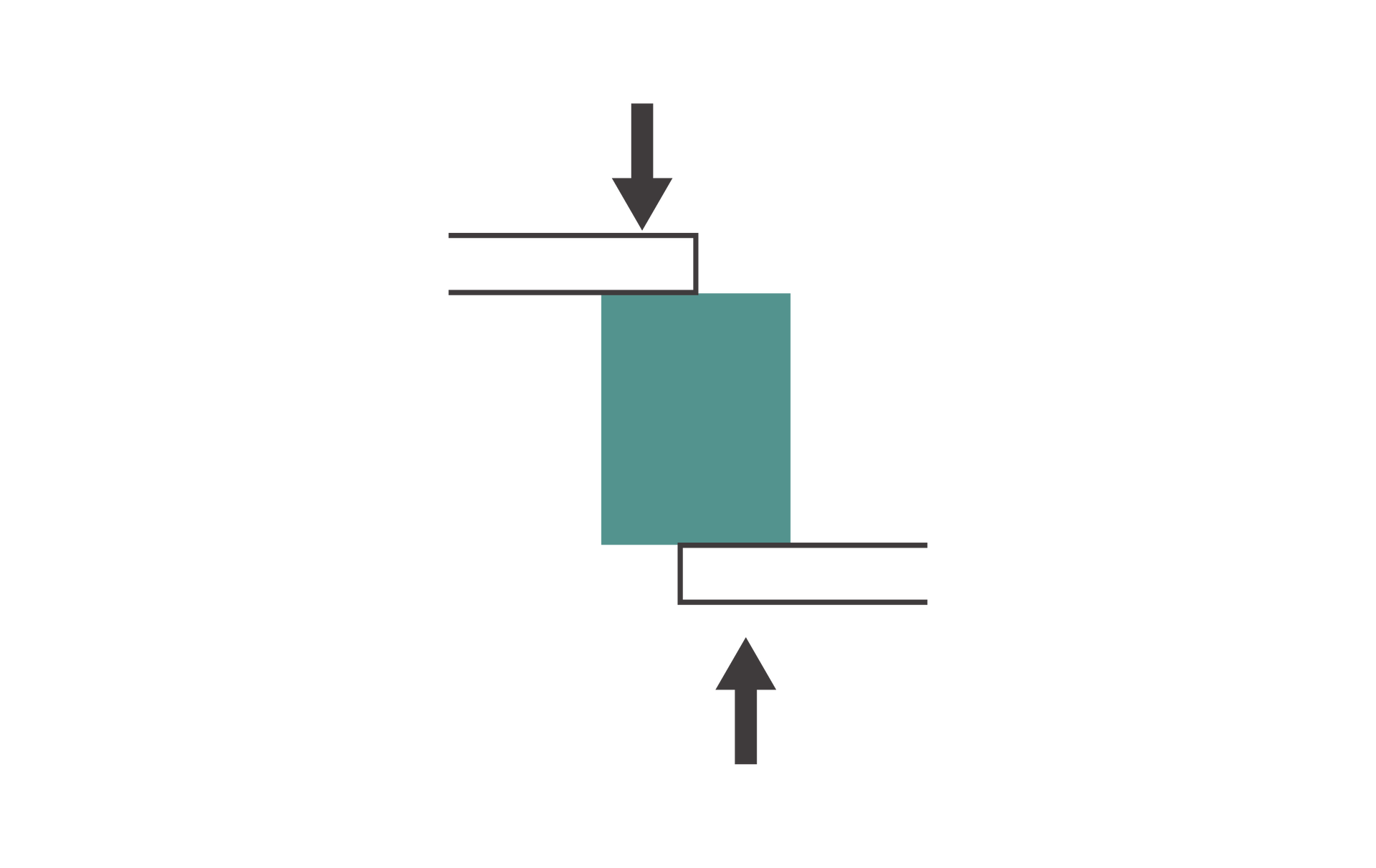

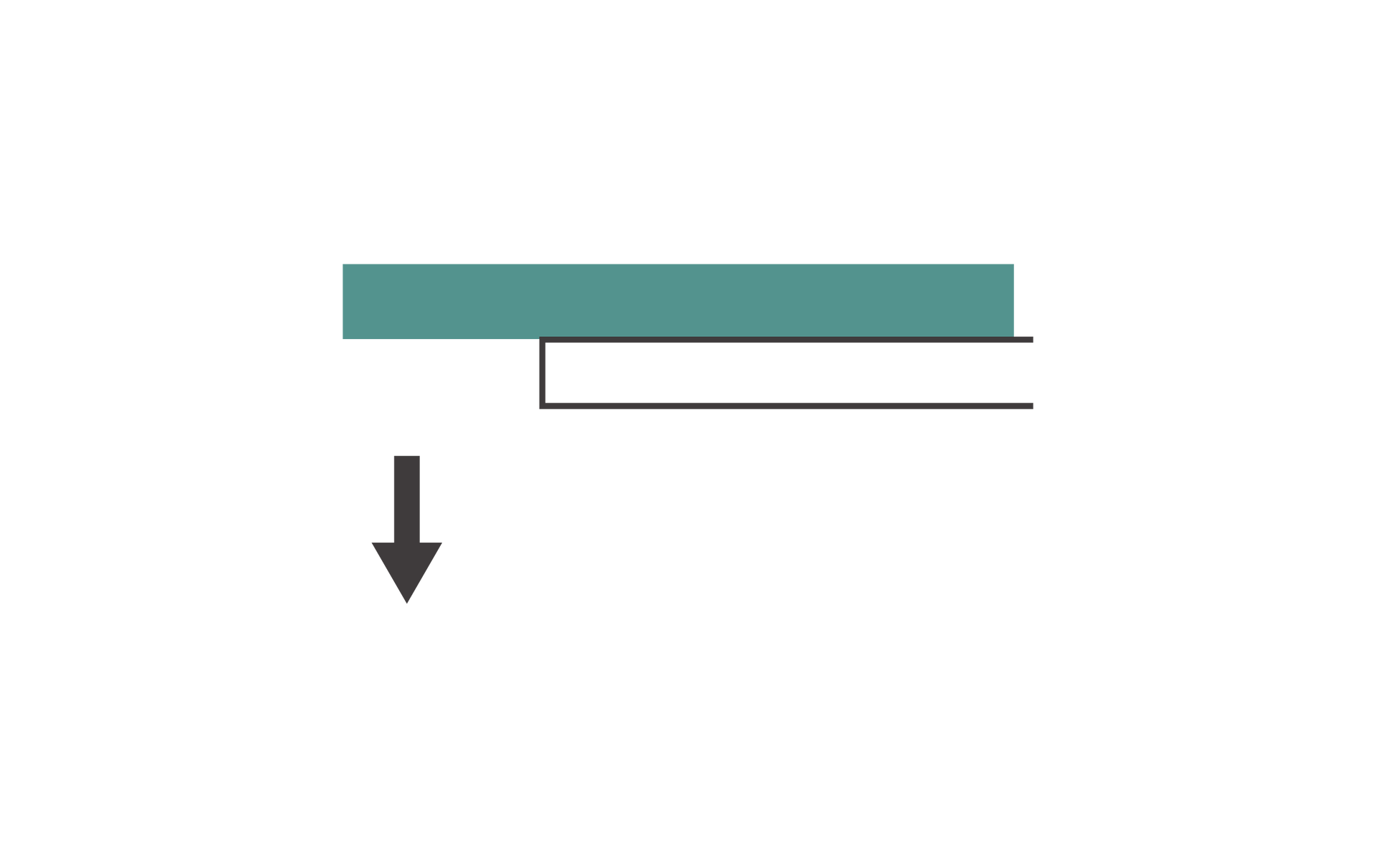

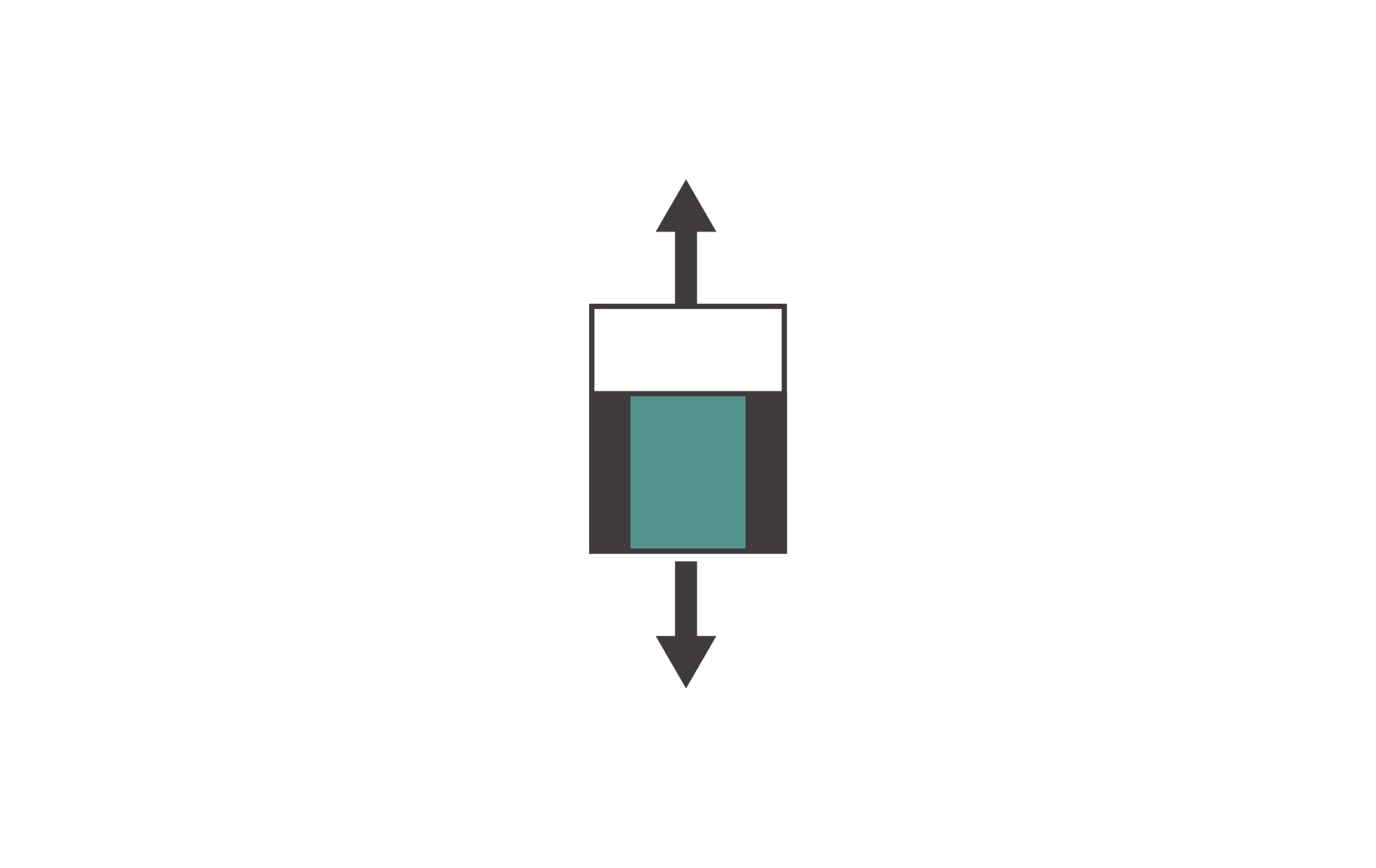

Postać geometryczna oraz wymiary kształtek laboratoryjnych stosowanych w badaniach materiałów formierskichŹródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.Tabela 19. Sposoby obciążania próbek laboratoryjnych Badanie

Ściskanie

Ścinanie

Zginanie

Przeciąganie

Kształtki suszone (utwardzone)

RaggScDqdFd1O  Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.Rea22p27Asinh  Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.R1OQ461WrV5bn  Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.RVomHZfrMHUWh  Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.Kształtki wilgotne

R150pSD5ikEpE  Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.R1VNBgaJXgcyO  Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.RmGtG228PsGew  Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.ReMNYdwScbP0q  Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

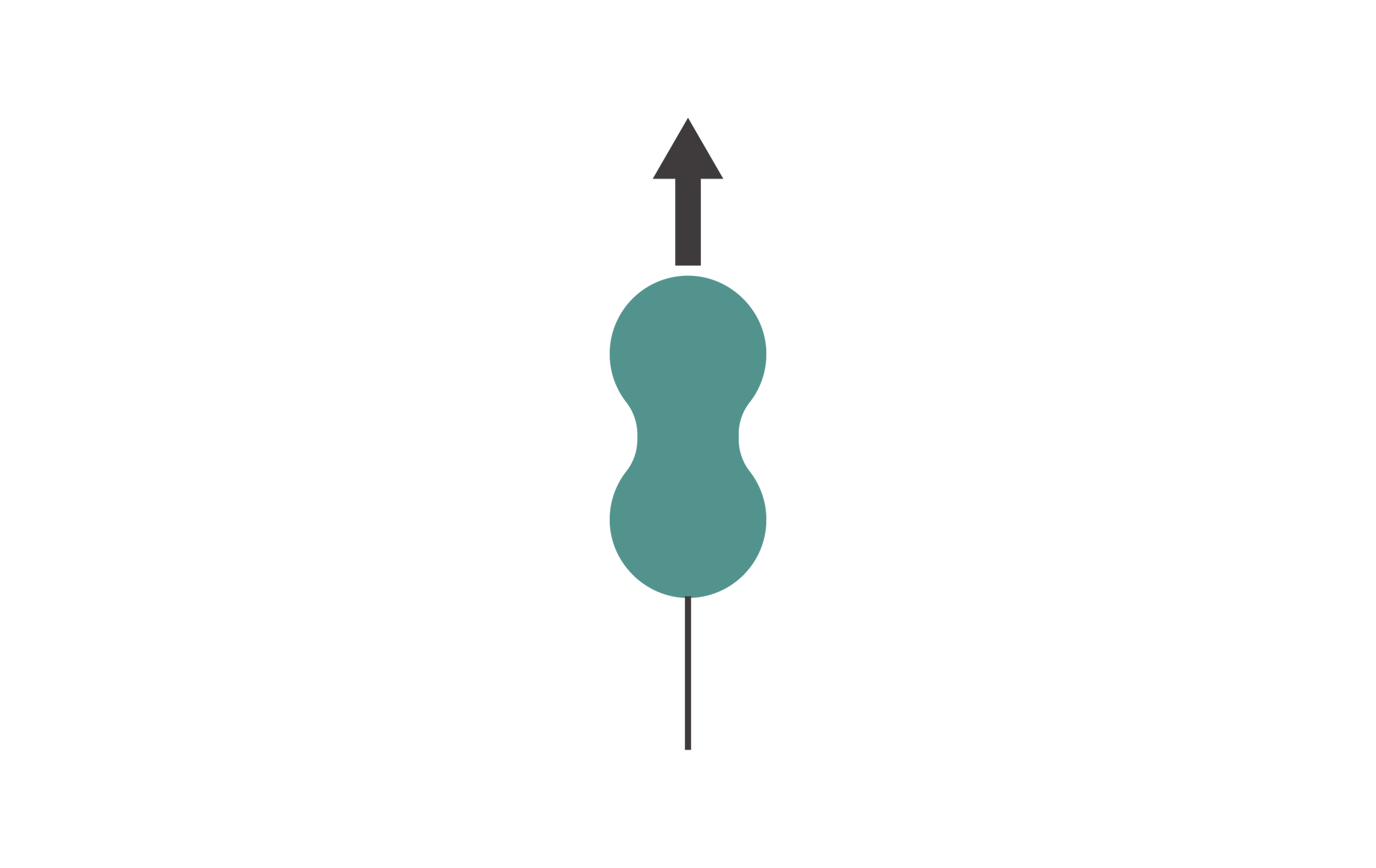

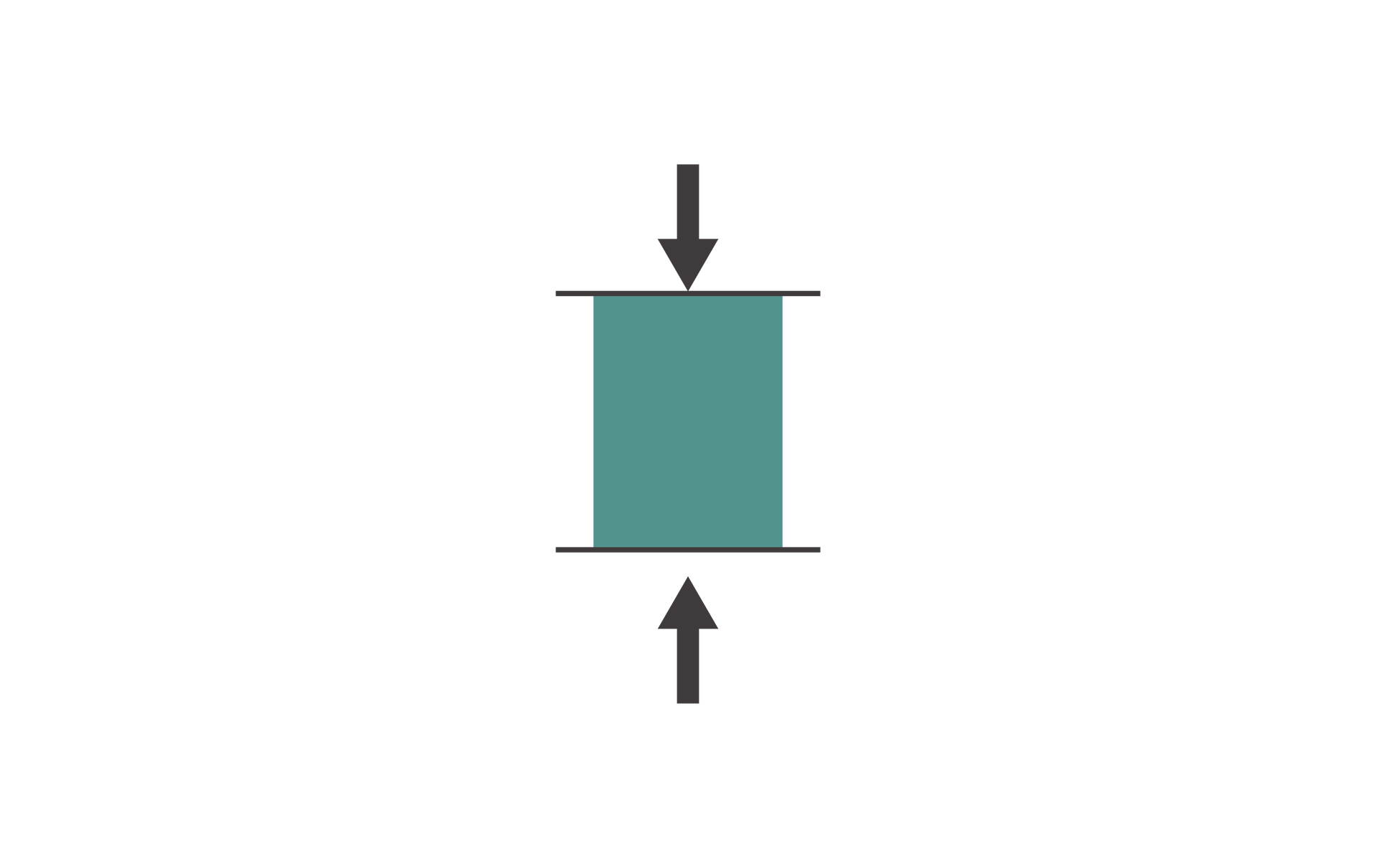

Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.Tabela 20. Poszczególne elementy uniwersalnego aparatu do badań właściwości wytrzymałościowych mas formierskich Lru Metoda pomiaru

Grafika

Sposób pomiaru wytrzymałości na ściskanie masy formierskiej w stanie wilgotnym

R143goIa9srAS  Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.Sposób pomiaru wytrzymałości na ściskanie masy formierskiej w stanie suchym lub utwardzonym

R1HpP6DFRB9xq  Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.Sposób pomiaru wytrzymałości na rozciąganie dla mas wilgotnych

RTqCeb4VV5reR  Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.Sposób pomiaru dla mas suchych lub utwardzanych chemicznie

R8jbB09TF3NyX  Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.Sposób pomiaru wytrzymałości na ścinanie mas wilgotnych oraz suchych i utwardzanych chemicznie

R1ajXtZOFrz21  Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.Sposób pomiaru wytrzymałości na zginanie dla mas suchych i utwardzonych chemicznie

Rtlr7MUP2CpbW  Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

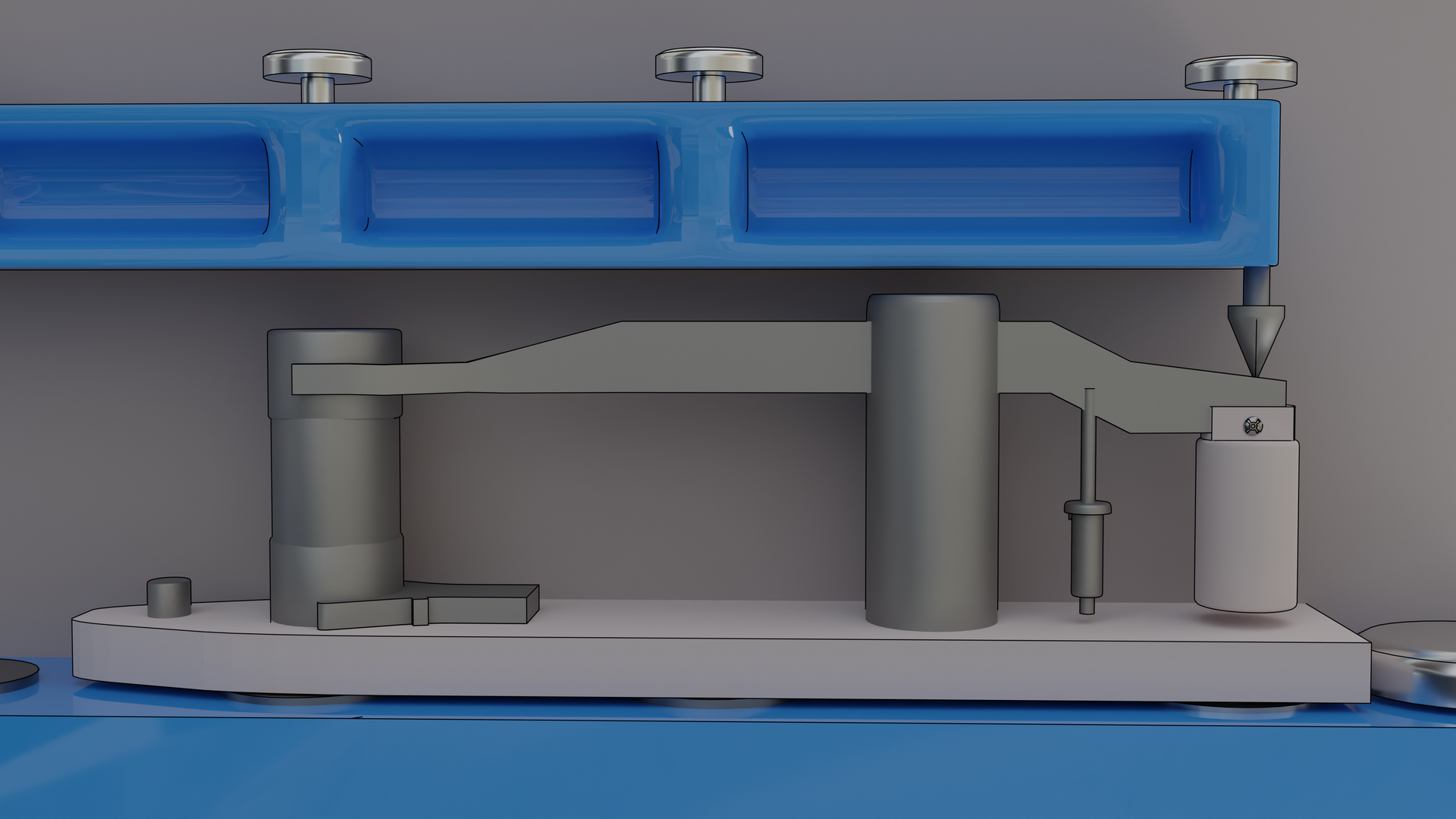

Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.Badania przepuszczalności

Urządzenia LpiR‑3e używa się podczas pomiarów przepuszczalności odlewniczych materiałów formierskich, takich jak masy formierskie i rdzeniowe, które są w stanie utwardzonym, wilgotnym lub wysuszonym czy do piasków kwarcowych. Aby zacząć badanie masy, która jest w stanie wilgotnym, trzeba na samym początku zagęścić wymaganą ilość materiału w metalowej tulei przy użyciu ubijaka laboratoryjnego. Kolejnym krokiem jest umieszczenie tulei na głowicy pomiarowej i przekręcenie pokrętła na wymagane oznaczenie –

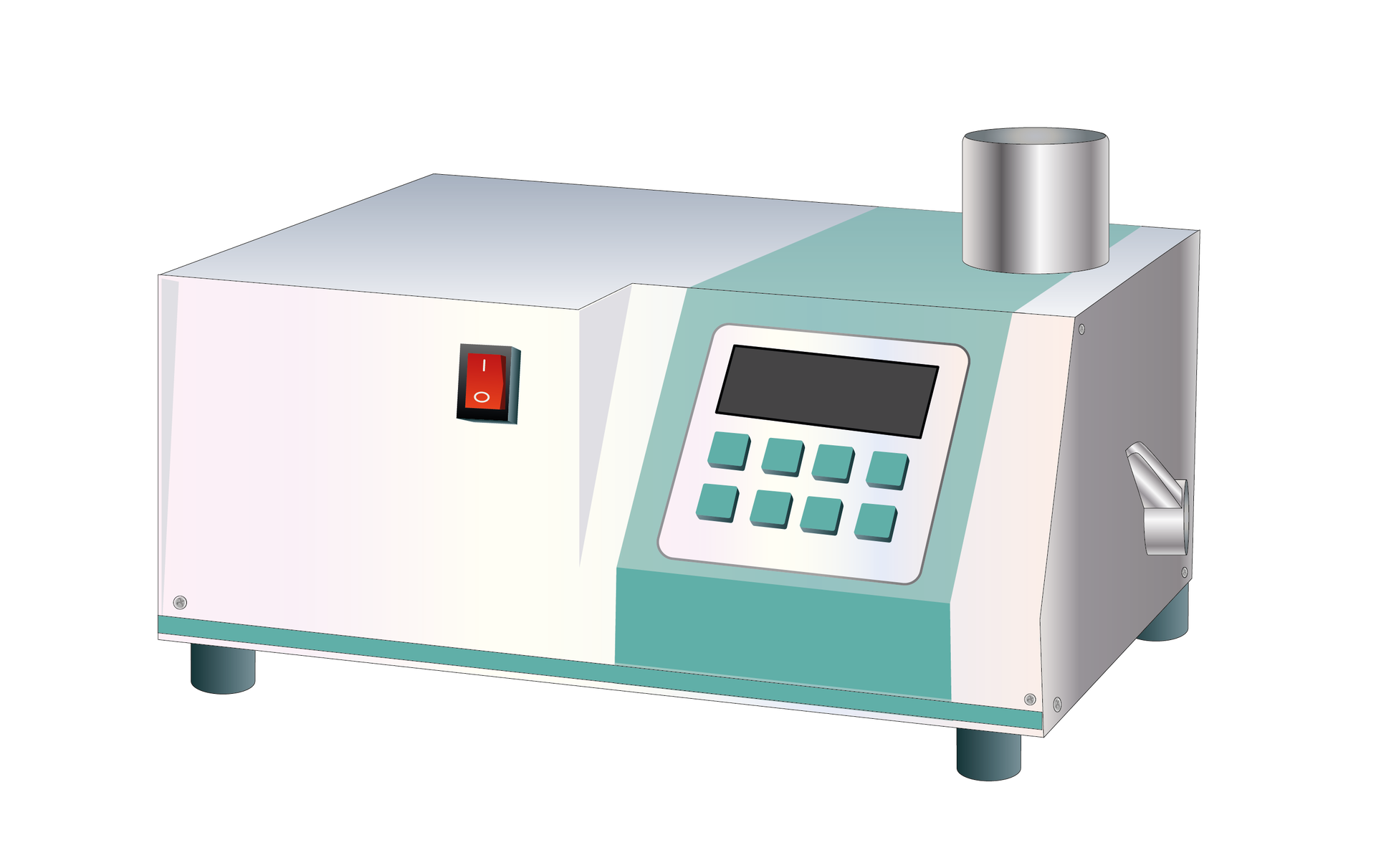

0 , 5 1 , 5 R1JEPodbucsKk  Urządzenie LpiR‑3e służące do pomiaru przepuszczalności odlewniczych materiałów formierskichŹródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

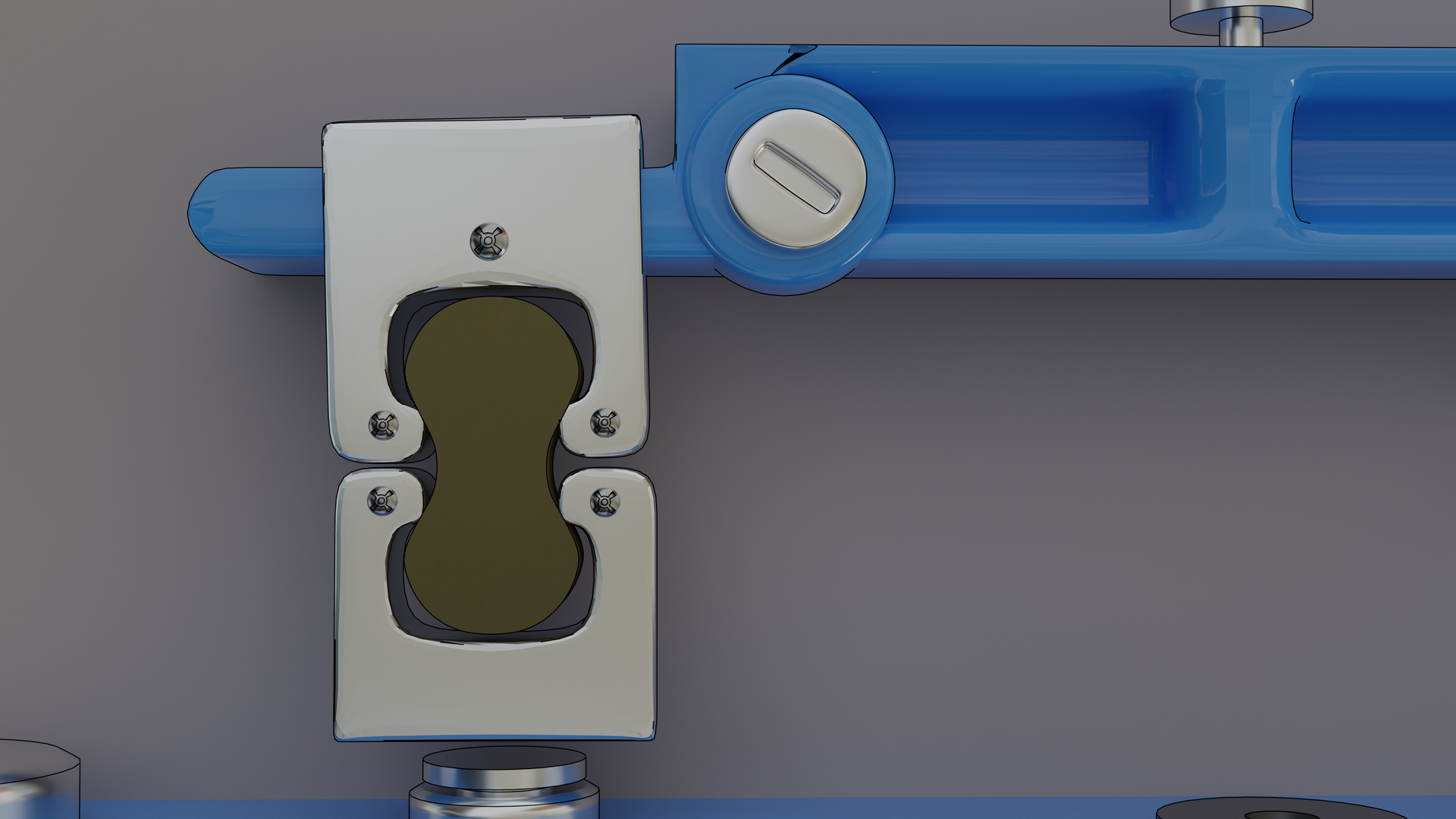

Urządzenie LpiR‑3e służące do pomiaru przepuszczalności odlewniczych materiałów formierskichŹródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.Badanie ścieralności – osypliwości

Z testowanej masy trzeba wykonać trzy kształtki przy użyciu ubijaka laboratoryjnego. Badanie jest przeprowadzane na próbkach walcowych za pomocą aparatu LS.

RvBQmom0jRyxB  Aparat LS służący do badań ścieralnościŹródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

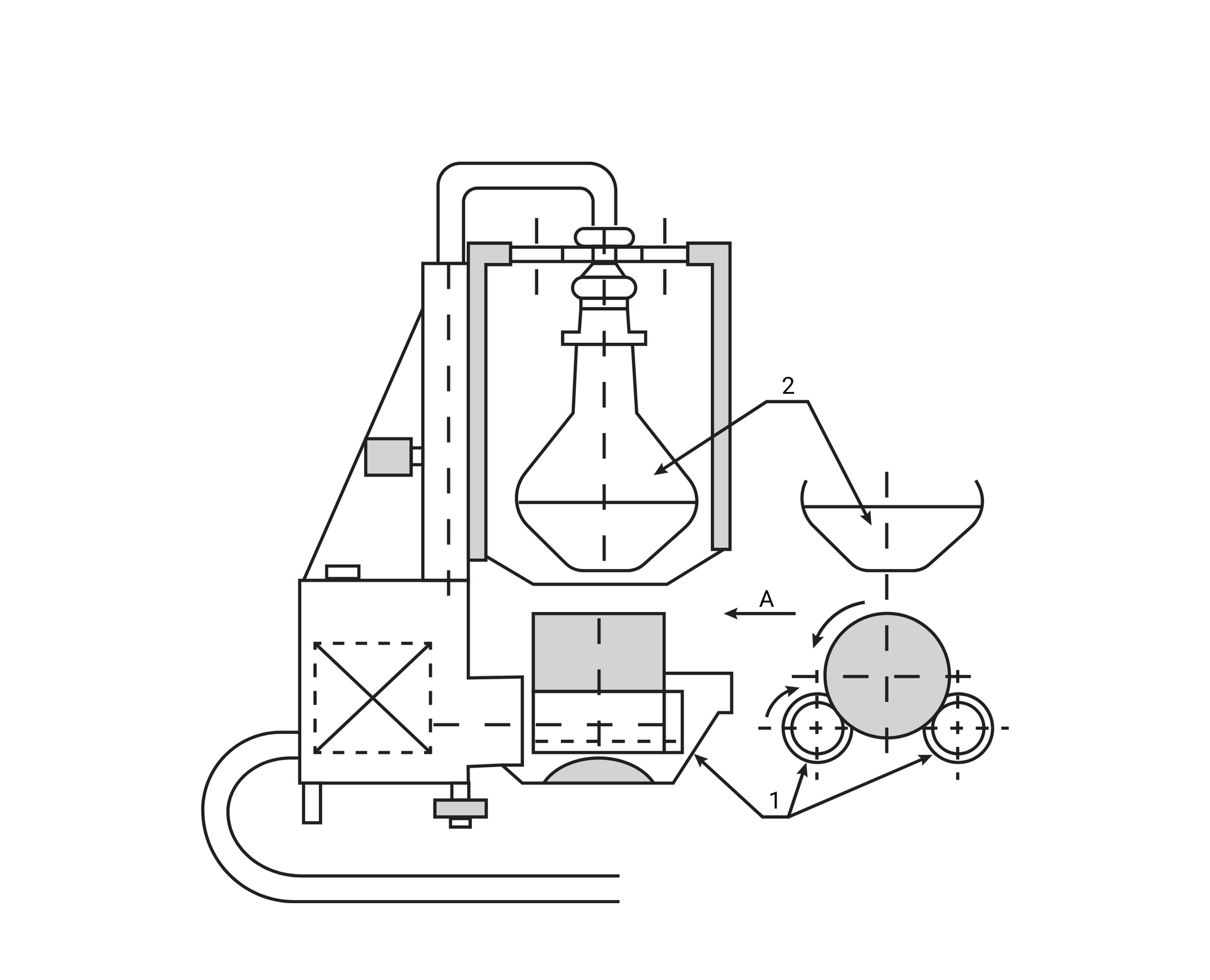

Aparat LS służący do badań ścieralnościŹródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.RCLnRw6nSaJrc  Schemat aparatu LS:

Schemat aparatu LS:1 2 Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.Próbki, które zważyło się z dokładnością do

0 , 1 g 1 95 ° C 300 750 750

Programator umożliwia ustawienie liczby obrotów. Gdy cykl dobiegnie końca, próbka zostaje zważona jeszcze raz. Osypliwość, czyli ścieralność, jest obliczana z konkretnego wzoru, ale można też wykorzystać nowoczesne aparaty z wbudowanym sterowaniem elektronicznym i zespoloną wagą.

Badania gazotwórczości

Gazotwórczością nazywamy zdolność masy do wydzielania gazów pod wpływem temperatury ciekłego metalu. Nagłe nagrzanie masy doprowadza do dwóch procesów, które zachodzą równolegle – wydzielanie gazów z masy formierskiej i zwiększanie ich objętości pod wpływem podwyższenia temperatury.

Gazotwórczość jest charakteryzowana dwoma metodami:pośrednią – bez kontaktu masy z ciekłym metalem,

bezpośrednią – już po zalaniu formy ciekłym metalem.

Pierwsza metoda wykorzystuje piec rurowy wraz z wyposażeniem.

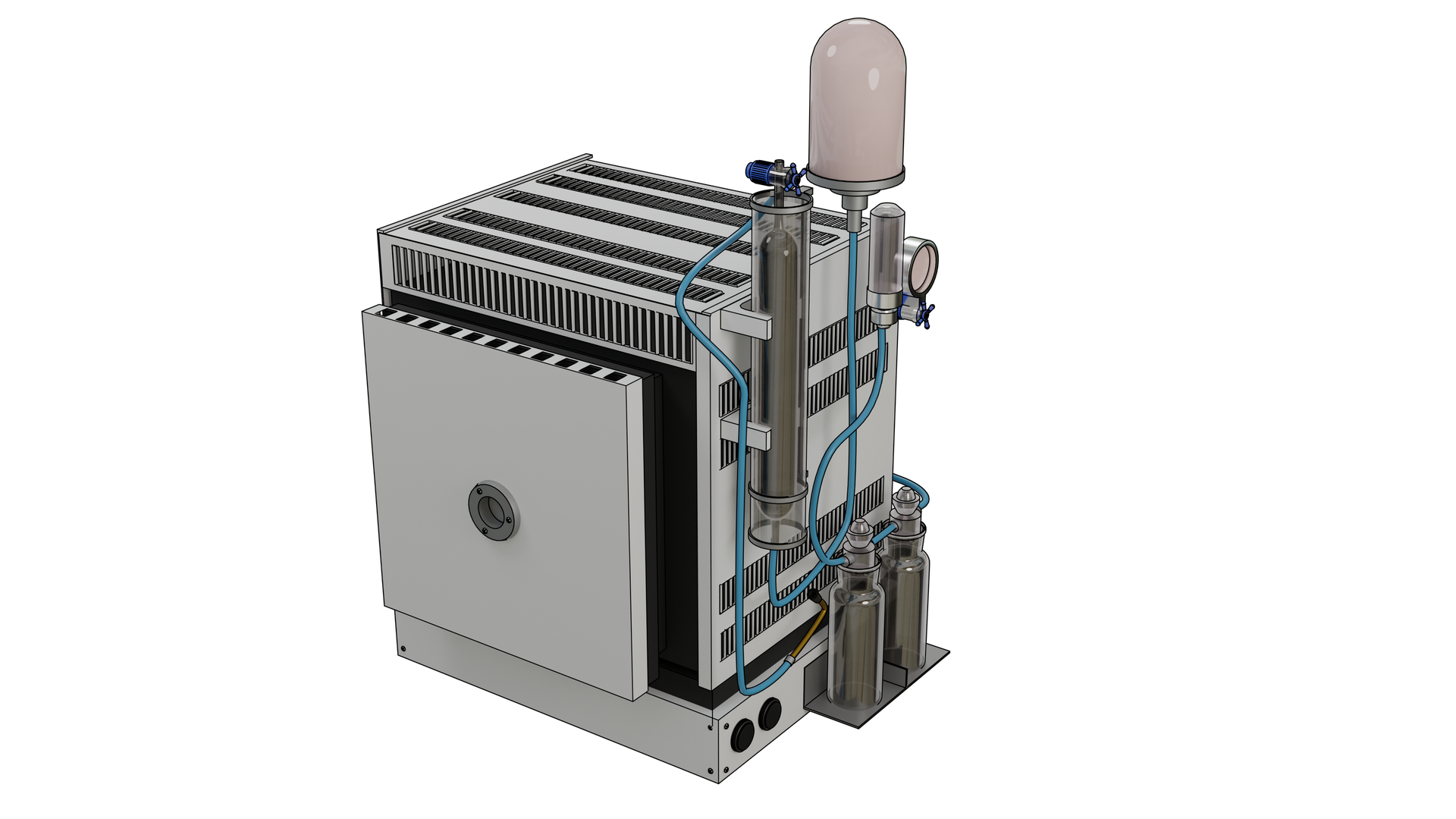

RPD5EUaCDjRqr  Piec rurowy z wyposażeniem do badań gazotwórczości mas formierskichŹródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

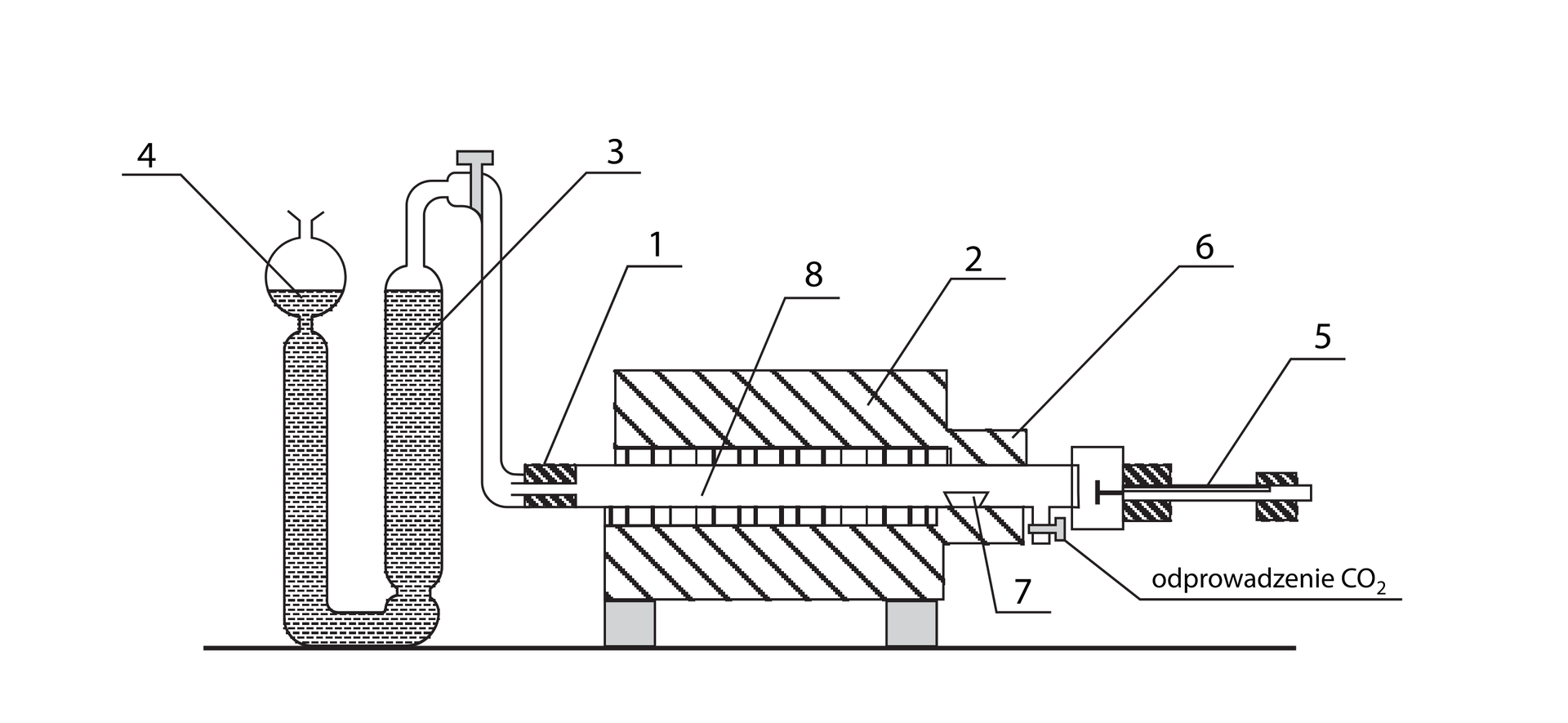

Piec rurowy z wyposażeniem do badań gazotwórczości mas formierskichŹródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.RT39ZKwvpZUtw  Schemat pieca rurowego z opisanym wyposażeniem:

Schemat pieca rurowego z opisanym wyposażeniem:1 2 3 4 5 6 7 8 Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.Urządzenie jest zbudowane według normy BN‑76/4005. W jego skład wchodzi piec z poziomym reaktorem kwarcowym i skalibrowany zestaw pomiarowy z kalibrowaną biuretą wypełnioną wodą i naczyniem wyrównawczym. Piec posiada precyzyjny elektryczny regulator temperatury, który umożliwia regulację i utrzymanie temperatury od temperatury otoczenia do

1300 ° C 1000 ° C CO 2 Ar Badanie wilgotności masy

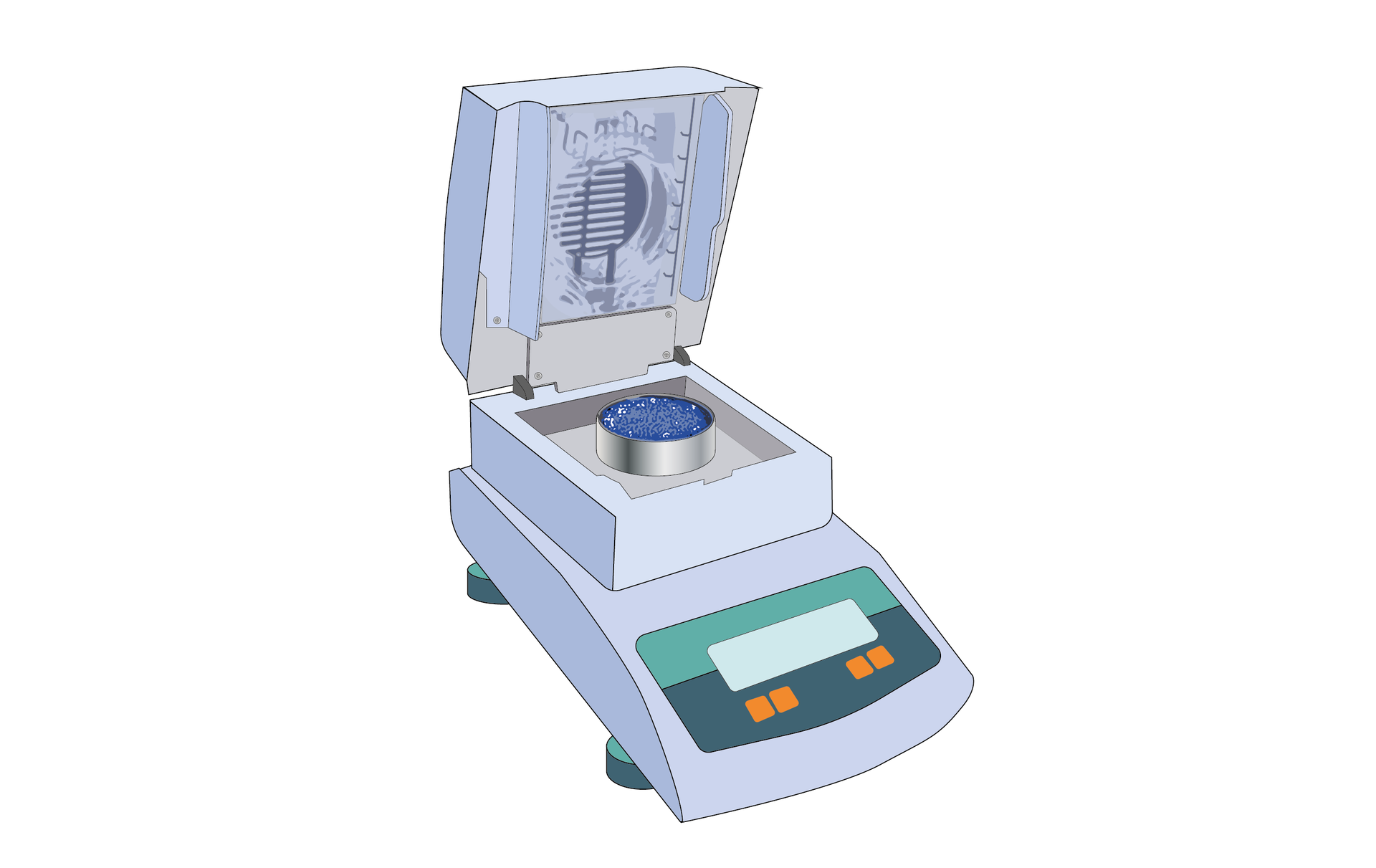

Wilgotność to zawartość wody, która ma zostać usunięta z materiału formierskiego w temperaturze

100 - 110 ° C 105 - 110 ° C 50 g 0 , 01 g R1QXA3TB07ySS  Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Źródło: GroMar Sp. z o.o, licencja: CC BY-SA 3.0.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Sekwencje filmowe: Badania odlewów i materiałów wykorzystywanych w procesach odlewaniaBadania odlewów i materiałów wykorzystywanych w procesach odlewania

Galeria zdjęć: Wady odlewówWady odlewów