E‑book do e‑materiału Dokumentacja technologiczna i konstrukcyjna procesów wytwarzania odlewów

MTL.04. Organizacja i nadzorowanie procesu odlewniczego – Technik odlewnik 311705

Opracowanie dokumentacji technologicznej w celu wprowadzenia do produkcji nowego wyrobu

E‑BOOK

Spis treści

WstępWstęp

Rysunek konstrukcyjnyRysunek konstrukcyjny

Niezbędne dane do opracowania dokumentacji technologicznej odlewania

Rysunek pełny surowego odlewu i rysunek koncepcji technologicznejRysunek pełny surowego odlewu i rysunek koncepcji technologicznej

Rysunek formy odlewniczejRysunek formy odlewniczej

Rysunki oprzyrządowaniaRysunki oprzyrządowania

Netografia i bibliografiaNetografia i bibliografia

Ustalenie nieodtwarzanych otworów

W odlewnictwie wyróżnić można otwory surowe i obrabiane. Otwory surowe to takie, które nie będą później obrabiane mechanicznie, natomiast otwory obrabiane to takie, które są tolerowane i muszą zostać po odlaniu obrobione, żeby uzyskać odpowiednią dokładność.

Można przyjąć, że otworów obrabianych nie wykonuje się w odlewie jeśli ich średnica jest mniejsza od (zależy to oczywiście także od seryjności produkcji). Tańsza jest obróbka mechaniczna takich otworów niż wykonanie oprzyrządowania odlewniczego (rdzennic i rdzeni).

Wielkość odtwarzanych w formie surowych otworów zależy od ich długości i metody odtwarzania (za pomocą modeli metalowych, drewnianych czy rdzeni). Zestawienie najmniejszych wymiarów surowych otworów przedstawione jest w tabeli 2.

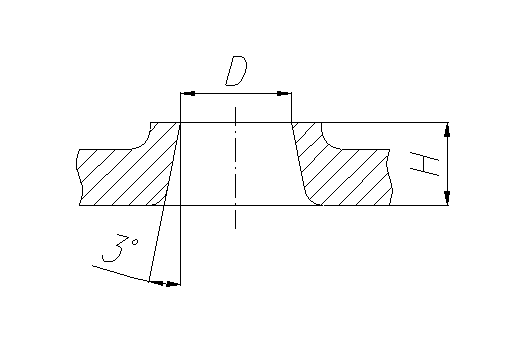

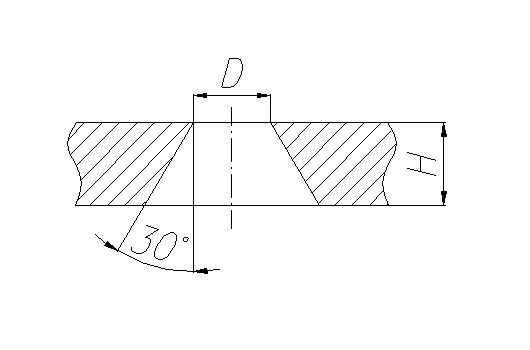

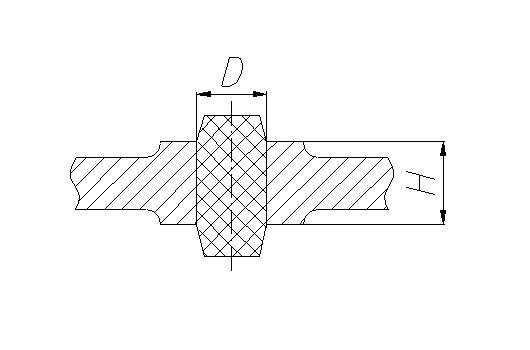

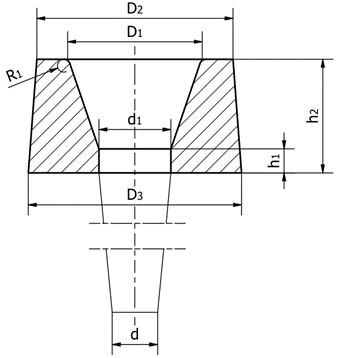

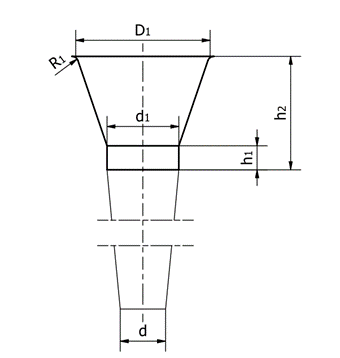

Sposób wykonania | Szkic | Minimalne średnice otworów D w zależności od głębokości , do | Minimalne średnice otworów D w zależności od głębokości , | Minimalne średnice otworów D w zależności od głębokości , | Minimalne średnice otworów D w zależności od głębokości , | Minimalne średnice otworów D w zależności od głębokości , | Minimalne średnice otworów D w zależności od głębokości , | Minimalne średnice otworów D w zależności od głębokości , | Minimalne średnice otworów D w zależności od głębokości , |

|---|---|---|---|---|---|---|---|---|---|

Występem, wykonanym w metalowym modelu (rdzennicy) |  | ||||||||

Występem wykonanym w drewnianym modelu (rdzennicy) |  | ||||||||

Rdzeniem |  |

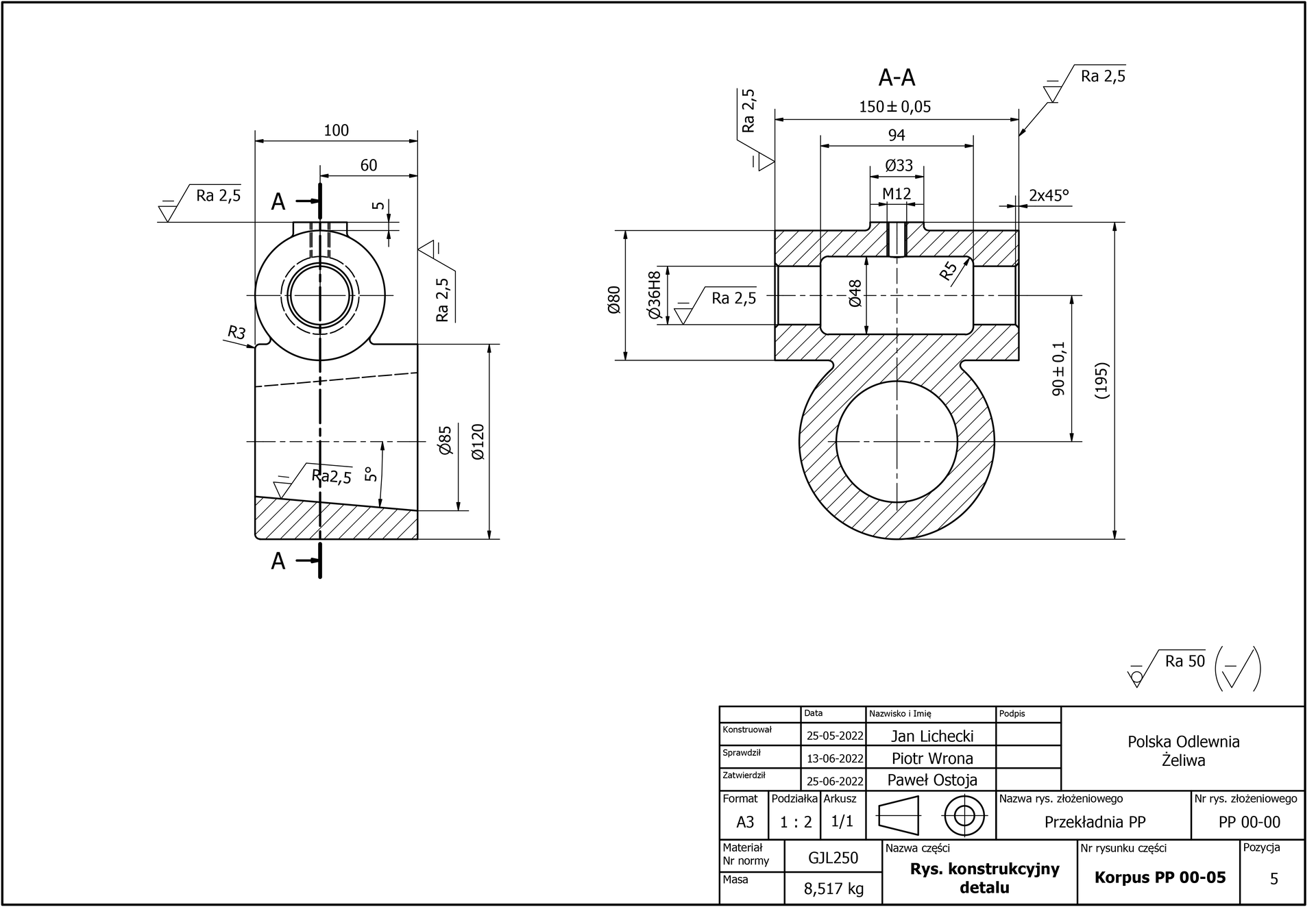

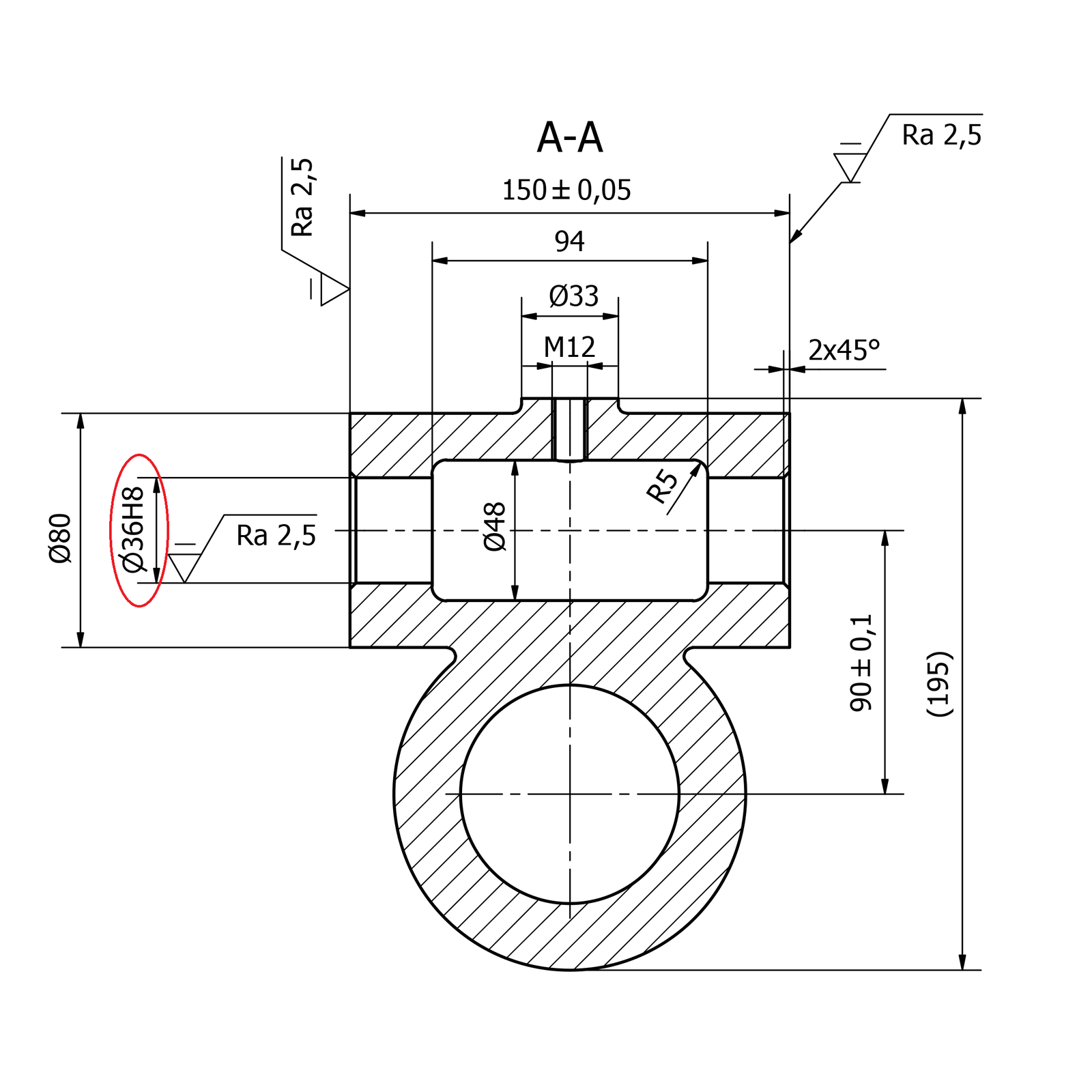

W przypadku przykładowego detalu (rys. 1) wszystkie otwory są poddane obróbce skrawaniem i mają wymiary o średnicy większej od , więc będą odtwarzane za pomocą rdzeni. Jedynie otworu gwintowanego nie opłaca się odtwarzać i będzie on wykonany dopiero po wykonaniu odlewu.

Warianty technologiczne (wybór powierzchni podziału)

W produkcji przemysłowej typowych odlewów przyjmuje się, że formowanie odbywa się na maszynach formierskich zestawionych w gniazda lub zmechanizowane czy zautomatyzowane linie. Należy wówczas przyjąć następujące założenia:

możliwa jest tylko jedna powierzchnia podziału,

formowanie odbywa się w dwóch skrzynkach (górnej i dolnej) równej wysokości,

nie można stosować odejmowanych części modelu.

Wybór optymalnej koncepcji odlewania polega na dobraniu odpowiedniej powierzchni podziału formy oraz ustaleniu najkorzystniejszego jego położenia w stosunku do tej powierzchni w konfiguracji góra‑dół. W tej analizie należy zawsze uwzględnić położenie i kształt rdzenników odtwarzających wewnętrzne powierzchnie odlewu.

W przypadku prostych odlewów analiza taka nie nastręcza zwykle żadnych trudności. Przy rozpatrywaniu odlewów bardziej skomplikowanych, szczególnie wymagających zewnętrznych rdzeni, jest to trudniejsze. Należy wówczas ustalić kilka możliwych wariantów, stosując dzielenie odlewu po największych obrysach i na różnych wysokościach, oraz przez zamianę części dolnej i górnej lub, w wyjątkowych przypadkach, ustalenie kształtowej powierzchni podziału.

Dla wszystkich wariantów należy naszkicować kształt wnęki formy oraz kształty rdzeni do odtwarzania otworów i bocznych wnęk odlewu.

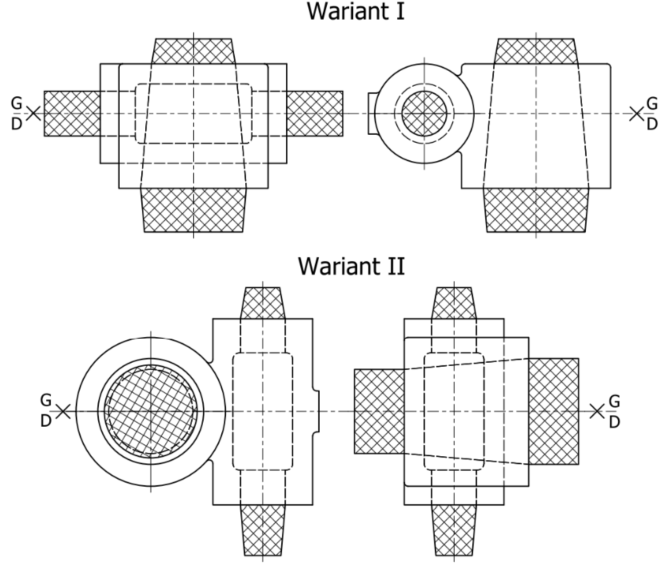

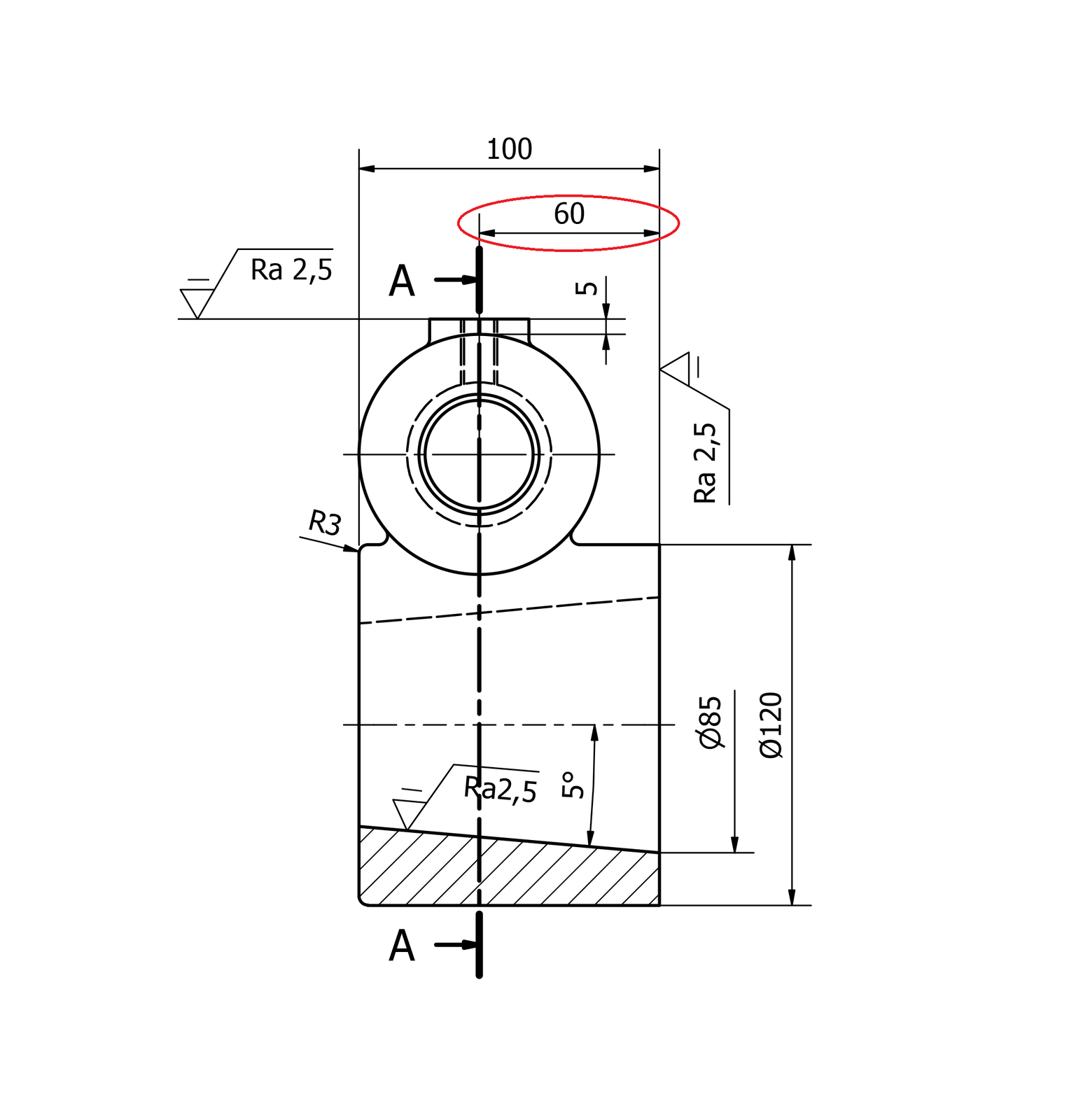

W przypadku przykładowego detalu (rys. 1) zaproponowano dwa warianty przedstawione na rysunku 2.

Przeprowadzenie takiej analizy wymaga dużego doświadczenia i dobrej wyobraźni przestrzennej. Brak doświadczenia w wyborze optymalnej koncepcji odlewania można zastąpić sformalizowanym sposobem wyboru, kierując się odpowiednimi zaleceniami technologicznymi oraz stosując punktową ocenę przyjętych wariantów. Kryteria wyboru wariantu technologicznego wraz z ich punktową ważnością pokazano w tabeli 3.

W nowocześnie wyposażonych biurach technologicznych analizy optymalizacyjne wspomaga się programami komputerowymi.

Wiedząc już, które otwory bądź wnęki będą odtwarzane należy wykonać co najmniej dwa możliwe warianty położenia odlewu w formie piaskowej oraz naszkicować je wraz z rdzeniami. Następnie należy ocenić w skali każdy z wariantów pod kątem spełnienia każdego z kryteriów przedstawionych w tabeli 2 i wpisać je do tablicy punktowej oceny wariantów (tabela 4). Po obliczeniu sumy iloczynów dla poszczególnych wariantów należy wybrać wariant optymalny o największej liczbie punktów.

Przyjęte następujące kryteria wyboru wariantu technologicznego | Współczynnik ważności kryterium | |

|---|---|---|

1 | Zespół modelowy (płyty modelowe, rdzennica) jak najprostszy, składający się z możliwie małej liczby części składowych. Zwiększa to dokładność późniejszego odlewu. | 5 |

2 | Wszystkie rdzenie pewnie zamocowane w dolnej części formy. | 5 |

3 | Odpowiedzialne części odlewu odwrócone ku dołowi. Dotyczy to np. części odlewu obrabianych i współpracujących. Ze względu na siłę grawitacji części odlewu w dolnej części formy będą w związku z tym lepiej odwzorowane. | 4 |

4 | Wszystkie części wymagające dużej dokładności położenia względem siebie, umieszczone w jednej części formy. | 3 |

5 | Powierzchnia podziału formy płaska (jeżeli profilowa, to powinna stanowić zespół prawidłowych figur geometrycznych, np. płaszczyzn. | 3 |

6 | Miejsce i sposób doprowadzenia ciekłego metalu pozwala na założony sposób krzepnięcia (kierunkowe, jednoczesne). | 3 |

7 | Zapewnione łatwe oczyszczanie odlewów. | 2 |

8 | Wysokość modelu i całkowita wysokość formy jak najmniejsza. Wiąże się to zwykle z takim doborem płaszczyzny podziału formy, dla której powierzchnia przekroju modelu jest największa. | 2 |

9 | Powierzchnie odlewu stanowiące wyjściową bazę obróbkową powinny znajdować się w tej samej części formy. | 1 |

10 | Baza obróbkowa nie powinna leżeć na zalewkach ani na powierzchniach po obciętych elementach układu wlewowego. | 1 |

W przypadku przykładowego odlewu (rys. 1), dwie dobrane powierzchnie podziału (rys. 2) są bardzo zbliżone. Mają jednakową liczbę rdzeni i modeli, powierzchnia podziału jest płaska. Wybrano wariant I, ponieważ w tym wariancie wysokość formy jest mniejsza, a rdzeniem poziomym jest dłuższy rdzeń, co ułatwi składanie formy odlewniczej. Wariant I otrzymał też największą liczbę punktów.

Numer kryterium | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|

Współczynnik ważności kryterium | ||||||||||

Stopień spełnienia kryterium | ||||||||||

Stopień spełnienia kryterium | ||||||||||

Ocena wariantu | ||||||||||

Ocena wariantu |

Suma iloczynów dla wariantu wynosi .

Suma iloczynów dla wariantu wynosi .

Skala współczynnika ważności kryterium

Skala stopnia spełnienia kryterium

Określenia stopnia i wartości naddatku RMA dla powierzchni obrabianych

Stopień naddatku na obróbkę skrawaniem pokazany jest w tabeli 5. Zależny jest on od rodzaju odlewanego materiału i metody odlewniczej.

Metoda | Stopień naddatku na obróbkę skrawaniem, | Stopień naddatku na obróbkę skrawaniem, | Stopień naddatku na obróbkę skrawaniem, | Stopień naddatku na obróbkę skrawaniem, |

|---|---|---|---|---|

Odlewanie do form piaskowych, ręcznie formowanych | ||||

Odlewanie do form piaskowych, maszynowe i skorupowe formowanie | ||||

Odlewanie do form metalowych (grawitacyjne i niskociśnieniowe) | ||||

Odlewanie ciśnieniowe | ||||

Odlewanie metodą wytapianych modeli |

Wartość naddatku RMA zależy od maksymalnego gabarytowego wymiaru odlewu i dobranego wcześniej stopnia naddatku i należy go dobrać z tabeli 6. Należy pamiętać, że naddatki dotyczą każdego wymiaru obrabianego i są takie same dla każdego z nich.

UWAGA: Norma nie przewiduje różnicowania naddatków, jednak ze względu na specyfikę technologii odlewniczej (zanieczyszczenia niemetaliczne wypływają na lustrze ciekłego stopu ku górnym powierzchniom odlewu) wskazane jest powiększenie naddatków na obróbkę na górnych powierzchniach odlewu nawet o .

Największy wymiar gabarytowy odlewu po obróbce końcowej , powyżej | Największy wymiar gabarytowy odlewu po obróbce końcowej , do i włącznie | Stopień naddatku, A, | Stopień naddatku, B, | Stopień naddatku, C, | Stopień naddatku, D, | Stopień naddatku, E, | Stopień naddatku, F, | Stopień naddatku, G, | Stopień naddatku, H, | Stopień naddatku, J, | Stopień naddatku, K, |

|---|---|---|---|---|---|---|---|---|---|---|---|

Stopnie A i B powinny być stosowane tylko w poszczególnych przypadkach, np. w produkcji seryjnej, w której oprzyrządowanie modelowe, proces odlewania i proces obróbki odniesiony do poszczególnych powierzchni i powierzchni bazowych oraz innych został uzgodniony pomiędzy zamawiającym a producentem.

W przypadku przykładowego detalu (rys. 1), który jest wykonany z żeliwa szarego () i przyjmując, że wytwarzany za pomocą odlewania maszynowego do form piaskowych, tabeli 5 należy odczytać stopień naddatku, który wynosi od E do G. i przyjąć np. stopień naddatku F.

tabeli 6 należy odczytać dla największego wymiaru gabarytowego przykładowego detalu i przyjętego stopnia naddatku F wartość naddatku .

Określenie klasy tolerancji odlewu CT i dobór pól tolerancji

Klasę tolerancji CT odlewu ustala się w odlewni kierując się materiałem i technologią odlewu (tabela 6). Dla produkcji małoseryjnej i jednostkowej przyjmuje się tolerancje o 1 do 3 klas szersze (tabela 7). W przypadku, gdy surowy odlew projektowany jest poza biurem technologicznym danej odlewni, informacja o stosowanej klasie tolerancji CT powinna być udostępniona projektantowi odlewu.

Pola tolerancji dobiera się dla wymiarów obrabianych powiększonych o podwojoną wartość naddatku (dla wymiarów zewnętrznych), pomniejszonych o podwojoną wartość naddatku (dla wymiarów wewnętrznych) lub powiększonych lub pomniejszonych o wartość naddatku, jeżeli wymiar otrzymuje się przez obróbkę z jednej strony. Wartości pól tolerancji przedstawiono w tabeli 8.

Metoda | Klasa tolerancji CT: | Klasa tolerancji CT: | Klasa tolerancji CT: | Klasa tolerancji CT: |

|---|---|---|---|---|

Odlewanie do form piaskowych ręcznie formowanych | ||||

Odlewanie do form piaskowych, maszynowe i formowanie skorupowe |

Materiał formierski | Klasa tolerancji CT, | Klasa tolerancji CT, | Klasa tolerancji CT, | Klasa tolerancji CT, |

|---|---|---|---|---|

Ze spoiwem gliniastym | ||||

Ze spoiwem chemicznym |

Minimalny wymiar podstawowy surowego odlewu, powyżej K, | Minimalny wymiar podstawowy surowego odlewu, do i włącznie K, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, | Pole tolerancji odlewu dla klasy tolerancji odlewu CT, |

Uwaga do tabeli :

W przypadku klas dla wymiarów do ogólne tolerancje od CT do CT nie są stosowane. Dla takich wymiarów należy stosować indywidualne tolerancje.

W przypadku klasy , klasę stosuje się tylko dla grubości ścianek odlewu określonych w klasie CT.

W przypadku przykładowego detalu, dla produkcji seryjnej należy odczytać z tabeli 7 zakres klasy tolerancji CT od 8‑12 i przyjąć np. klasę tolerancji CT9.

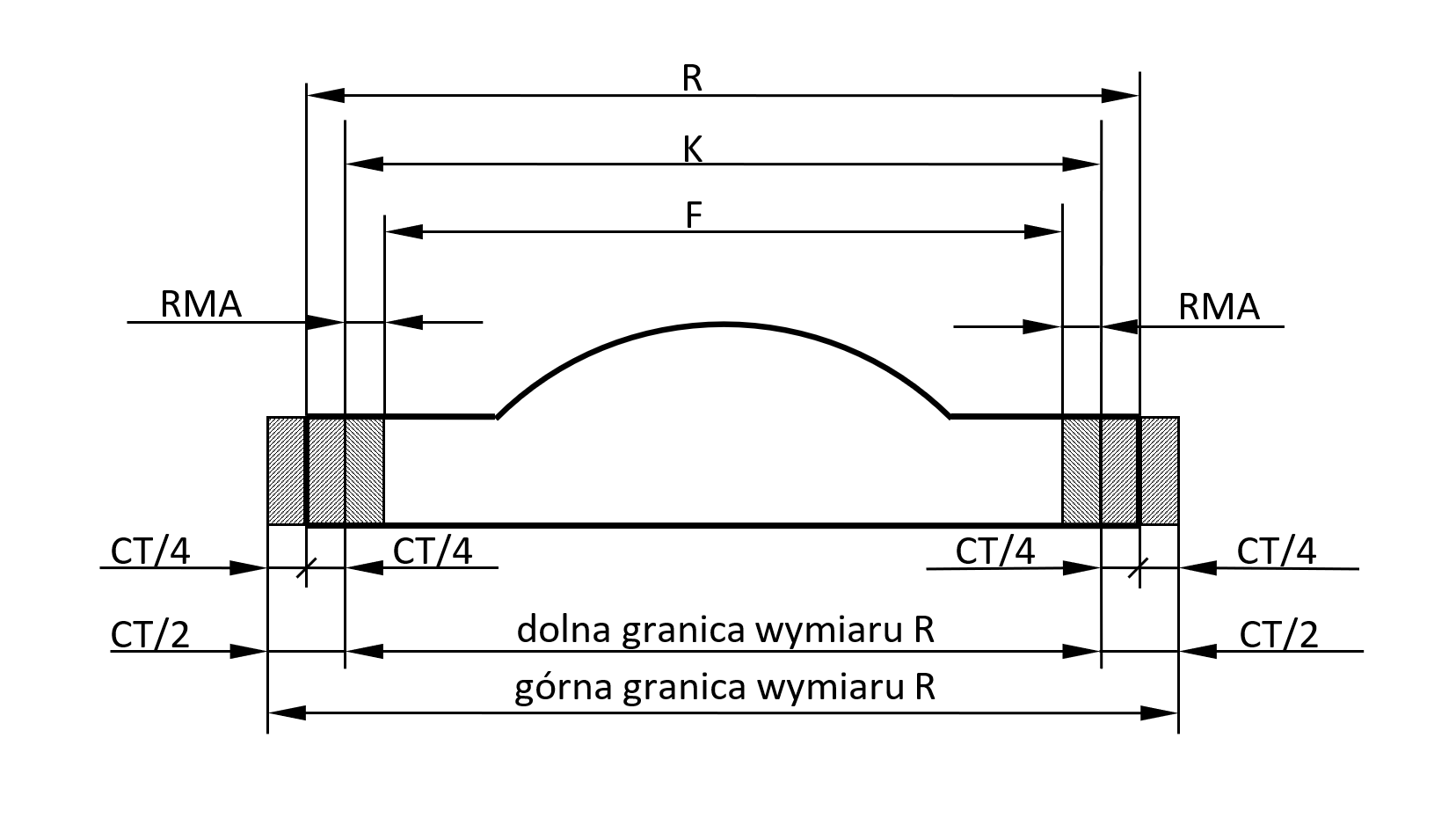

Umiejscowienie granic pola tolerancji oraz ogólne położenie podstawowych wymiarów surowego odlewu przedstawiono na rysunku 3.

Gdzie:

wymiar podstawowy surowego odlewu (wymiar na rys. surowego odlewu),

to wymiar końcowy po obróbce skrawaniem (wymiar z rys. konstrukcyjnego),

nominalny wymiar surowego odlewu (wymiar z naddatkami),

wymagany naddatek na obróbkę skrawaniem (required machining allowance),

tolerancja odlewu (casting tolerances).

Pole tolerancji powinno być symetryczne w stosunku do wymiaru podstawowego surowego odlewu . Oznacza to, że z każdej strony tolerancji zwiększa, a zmniejsza ten wymiar.

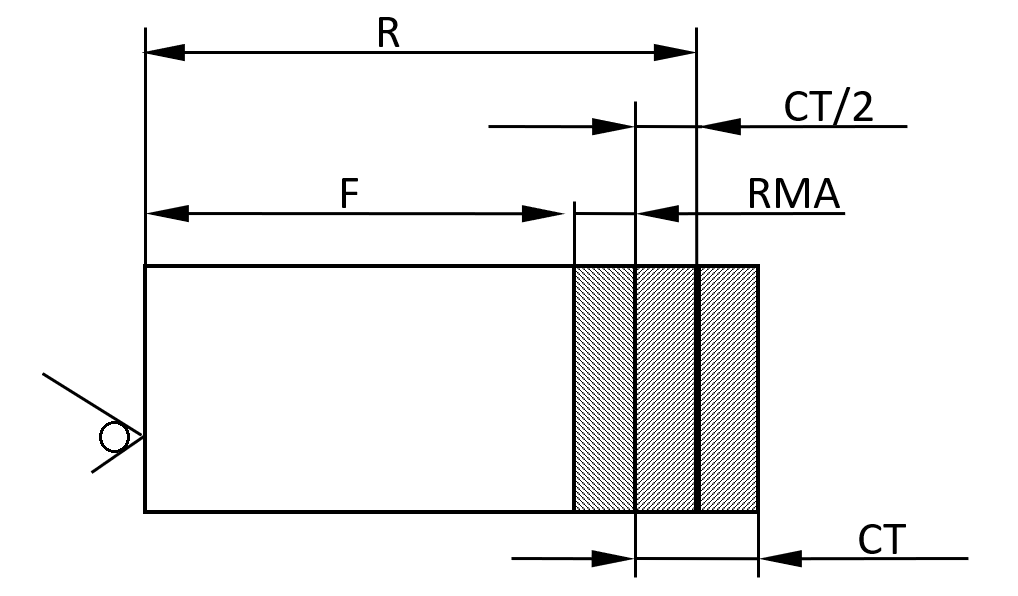

W przypadku odlewu obrabianego jednostronnie pole tolerancji jest asymetryczne i odnosi się tylko do powierzchni obrabianej (rys. 4)

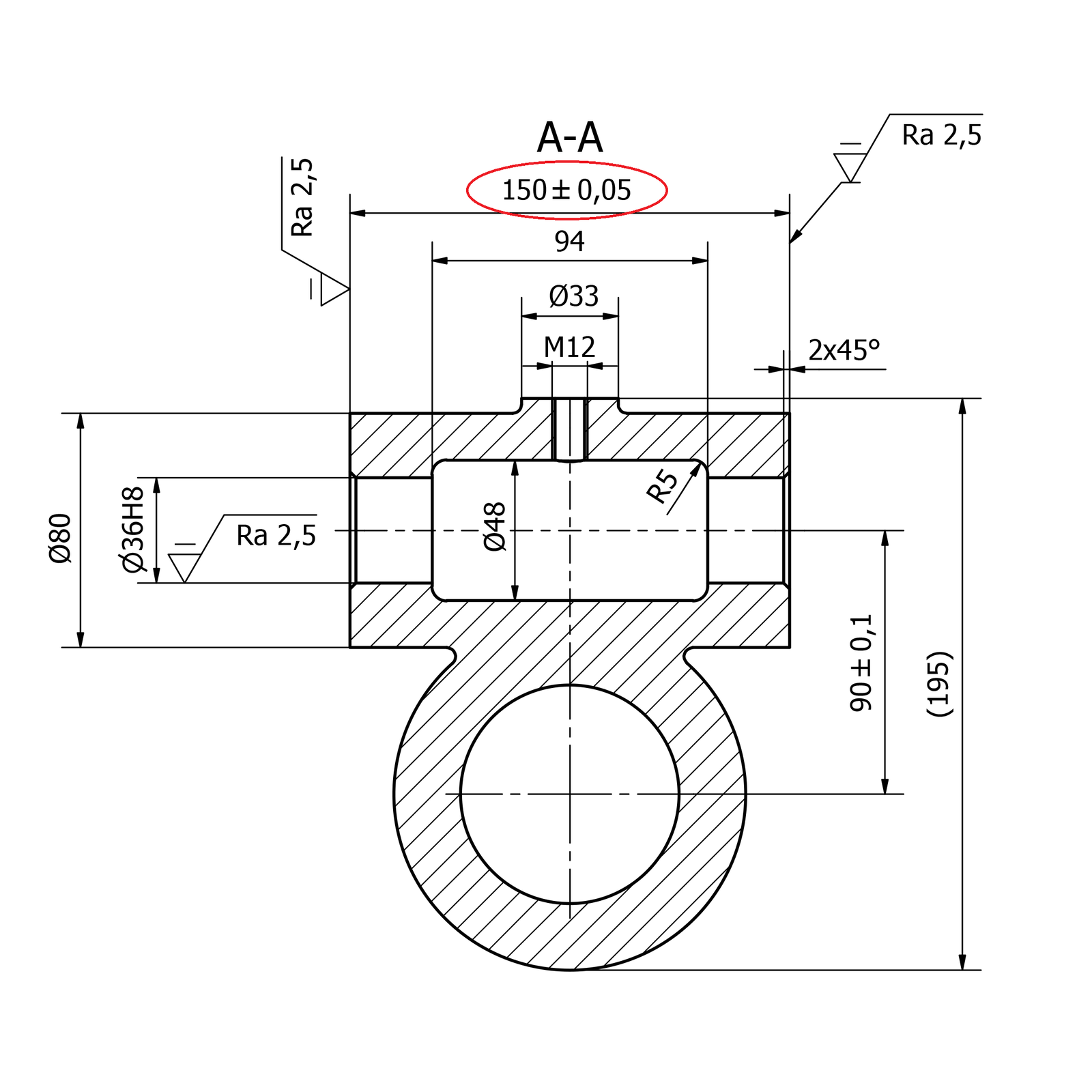

W przypadku przykładowego detalu obliczenie wymiarów podstawowych surowego odlewu jest następujące:

Wymiar jest wymiarem zewnętrznym z obustronnym naddatkiem.

Oblicza się najpierw wymiar nominalny zewnętrzny surowego odlewu dodając dwa naddatki .

Następnie dla wymiaru odczytuje się z tabeli 9 wartość tolerancji dla przyjętej klasy tolerancji , wynosi ona .

Ostatecznie wymiar podstawowy surowego odlewu wynosi:

Wymiar jest wymiarem wewnętrznym z obustronnym naddatkiem.

Oblicza się najpierw wymiar nominalny wewnętrzny surowego odlewu odejmując dwa naddatki .

Następnie dla wymiaru odczytuje się z tabeli 9 wartość tolerancji dla przyjętej klasy tolerancji , wynosi ona .

Ostatecznie wymiar podstawowy surowego odlewu wynosi:

Wymiar jest wymiarem zewnętrznym z jednostronnym naddatkiem.

Oblicza się najpierw wymiar nominalny zewnętrzny surowego odlewu dodając jeden naddatek .

Następnie dla wymiaru odczytuje się z tabeli 9 wartość tolerancji dla przyjętej klasy tolerancji , wynosi ona .

Ostatecznie wymiar podstawowy surowego odlewu wynosi:

Określenie długości i pochyleń znaków rdzeniowych

Należy zdefiniować najważniejsze elementy dotyczące rdzenia, a są to:

Rdzennik to część rdzenia służąca do zamocowania go w gnieździe rdzeniowym w formie.

Gniazdo rdzennika to element formy, w który wstawia się rdzennik.

Znak rdzeniowy to część modelu przeznaczona do odtworzenia w formie gniazda rdzennika.

Znak rdzennika to część rdzennicy odtwarzająca rdzennik.

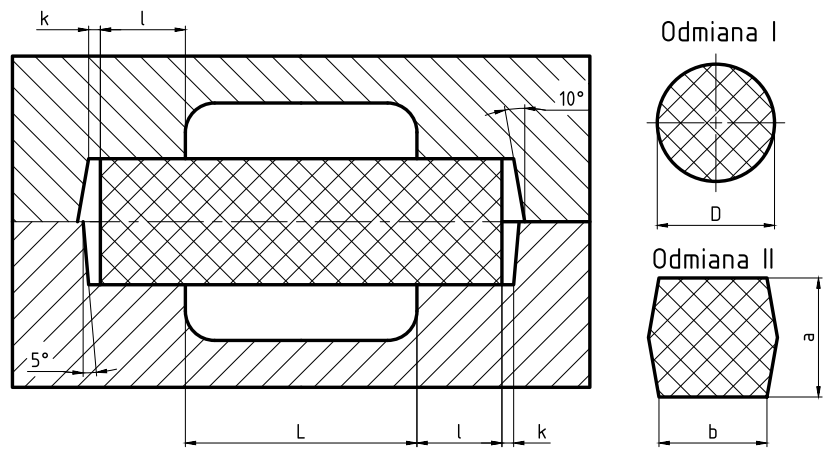

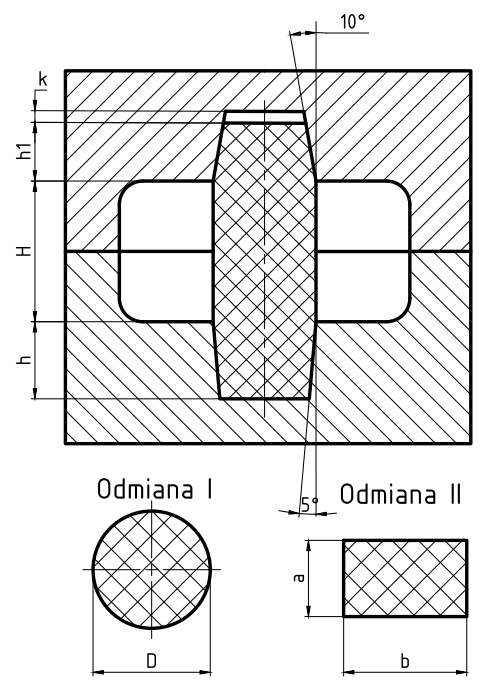

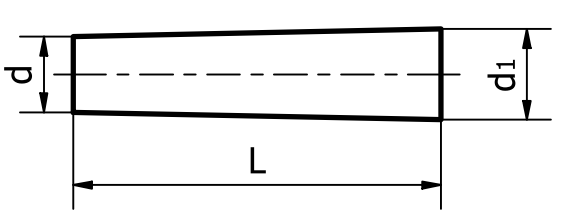

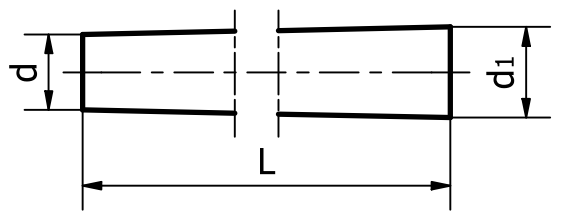

O kształcie przekroju rdzennika decyduje kształt części rdzenia odtwarzającego otwór czy wnękę odlewu, przy czym należy dążyć do tego, aby były to przekroje możliwie proste, np. okrągłe lub prostokątne. W zależności od konfiguracji odlewu rdzenniki dzieli się na poziome lub pionowe. Mogą one występować jako zwykłe lub specjalne z zamkami, czyli elementami ustalającymi rdzeń w formie (zapobiegającymi przesuwaniu i obracaniu się rdzenników w gniazdach).

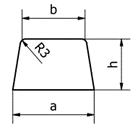

Powierzchnie wzdłużne rdzenników poziomych są równoległe, a ich powierzchnia czołowa płaska. W znakach rdzeniowych na modelu przyjmuje ona kształt dwóch płaszczyzn pochylonych ku powierzchni podziału (górna , dolna ) tak, że między powierzchnią czołową gniazda a rdzennikiem tworzy się luz. W przypadku rdzeni o przekroju okrągłym powierzchnię znaku rdzeniowego wykonuje się czasami w postaci niskiego stożka o poziomej osi.

Rdzenniki pionowe przyjmują kształt stożka lub ostrosłupa ściętego o nachyleniu tworzących (dolnych) lub (górnych), przy czym górne rdzenniki są zwykle krótsze od dolnych. Wielkość rdzenników dobiera się wg , przy czym w szczególnych przypadkach dopuszcza się odstępstwo od wymiarów normatywnych:

rdzenniki poziome mocowane w jednym gnieździe powinny być powiększone (nawet do wielkości równej długości rdzenia),

w przypadku mocowania rdzenników w więcej niż dwóch gniazdach można zmniejszyć ich długość o ,

w przypadku rdzenia pionowego, mocowanego tylko w dolnej części formy, dolny rdzennik można powiększyć o ,

dopuszcza się wykonanie dolnego i górnego rdzennika o równej wysokości.

Ze względu na specyficzne właściwości materiału formy i rdzenia pomiędzy rdzennikiem i jego gniazdem musi występować pewien luz, którego wielkość wpływa na dokładność wymiarową odlewu i łatwość montażu formy. Wartości luzów określa .

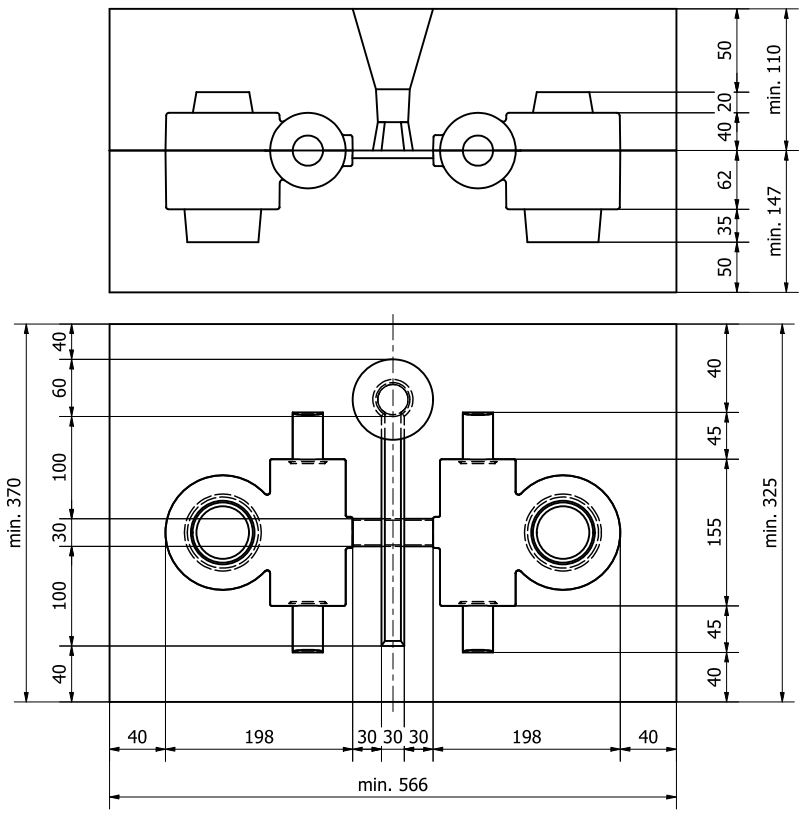

Rdzenie poziome

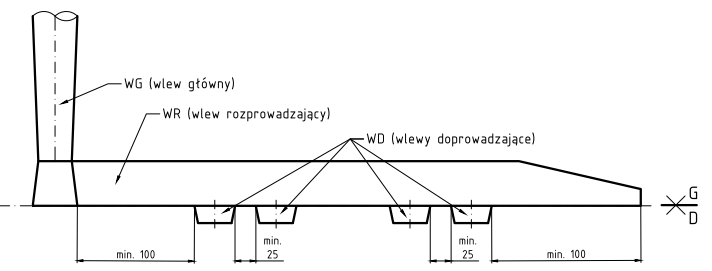

Na rysunku 5 przedstawiono wymiary i zabudowę rdzeni poziomych, natomiast w tabeli 10 pokazano dobór długości poziomych znaków rdzeniowych.

Wymiar nominalny to teoretyczny wymiar rdzenia ustalony na podstawie rysunku detalu w miejscu jego przejścia w rdzennik i określony:

dla rdzeni o przekroju okrągłym jako średnica ,

dla rdzeni o przekroju prostokątnym jako średnica arytmetyczna wymiarów , .

Znak rdzeniowy to część modelu przeznaczona do odtwarzania w formie gniazda rdzennika.

Znak rdzeniowy dolny to znak lub część znaku odformowana poniżej powierzchni podziału formy.

Znak rdzeniowy górny to znak lub część znaku odformowana powyżej powierzchni podziału formy.

Wymiar nominalny lub , powyżej | Wymiar nominalny lub , do | do | powyżej do | powyżej do | powyżej do | powyżej do | powyżej do | powyżej do | powyżej do |

|---|---|---|---|---|---|---|---|---|---|

Uwaga do tabeli :

W przypadku długości do oraz powyżej :

Długość rdzeni mocowanych tylko w jednym gnieździe dopuszcza się powiększyć do wielkości równej długości .

Długość rdzeni mocowanych w więcej niż dwóch gniazdach dopuszcza się zmniejszyć o .

Rdzenie pionowe

Dobór wysokości dolnych oraz górnych pionowych znaków rdzeniowych przedstawiono odpowiednio w tabeli 11 i 12.

Wymiar nominalny lub , powyżej | Wymiar nominalny lub , do |

|

|

|

|

|

|

|

|

|

|---|---|---|---|---|---|---|---|---|---|---|

Uwaga do tabeli :

W przypadku wysokości do oraz powyżej :

Dopuszcza się w przypadku braku górnego znaku rdzeniowego powiększyć wysokość o .

Uwaga do tabeli :

Dla wysokoścu górnych pionowych znaków rdzeniowych form wysuszonych () i wilgotnych () dopuszcza się wykonanie dolnego i górnego znaku rdzeniowego w tych samych wysokościach.

Dla przykładowego detalu dobór znaków rdzeniowych jest następujący:

Rdzeń poziomy

Wymiar nominalny (średnica) , długość rdzenia . Rdzeń jest symetryczny, więc dobiera się takie same znaki rdzeniowe z tabeli 10 .

Przyjęto luz wzdłużny dla górnej i dolnej połówki formy.

Rdzeń pionowy

Wymiar nominalny (średnica) , wysokość rdzenia . Wysokość dolnego znaku rdzeniowego dobrano z tabeli 11 . Wysokość górnego znaku rdzeniowego dobrano na podstawie wysokości dolnego znaku rdzeniowego z tabeli 12 .

Pochylenia formierskie znaków rdzeniowych

znaki rdzeniowe dolne

znaki rdzeniowe górne

Pochylenia odlewnicze

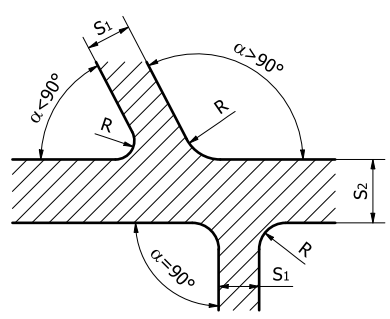

Pochylenia odlewnicze wykonuje się na wszystkich ścianach odlewu, które są prostopadłe do powierzchni podziału formy. Służą one łatwiejszemu usuwania modeli z formy podczas wytwarzania form odlewniczych lub łatwiejszego usuwania odlewów z form trwałych, np. metalowych. Pochylenia mogą być dodatnie , gdy powiększają wymiar odlewu, ujemne , gdy pomniejszają wymiar odlewu (wchodzą w głąb ściany) oraz mieszane . W przypadku powierzchni poddanych obróbce skrawaniem należy zawsze przyjmować pochylenie .

Wielkość pochyleń należy dobierać wg (tabela ). Należy pamiętać, że wysokość dotyczy wysokości odlewu tylko w jednej części formy.

Wysokość | Wysokość | Wielkość pochyleń | Wielkość pochyleń | Wielkość pochyleń |

|---|---|---|---|---|

Wysokość , powyżej | Wysokość , do | Wielkość pochylenia, max |

|---|---|---|

Wysokość , powyżej | Wysokość , do | stopy żelaza | stopy żelaza, | stopy aluminium, | stopy aluminium, | stopy miedzi, | stopy miedzi, |

|---|---|---|---|---|---|---|---|

Uwagi do tabeli :

Pochylenia wewnętrznych powierzchni odlewów powinny być każdorazowo ustalane (Uwaga do wszystkich danych).

Dla wysokości , powyżej pochylenia powierzchni odlewów są każdorazowo ustalane.

Dla przykładowego detalu, który będzie wykonywany metodą formowania maszynowego w klasycznych masach (bentonitowych) dobór pochyleń odczytujemy z tabeli 13.

Wysokości powierzchni prostopadłych do powierzchni podziału formy dla górnego modelu wraz z naddatkami:

pochylenie

pochylenie

Wysokości powierzchni prostopadłych do powierzchni podziału formy dla dolnego modelu wraz z naddatkami:

pochylenie

pochylenie

pochylenie

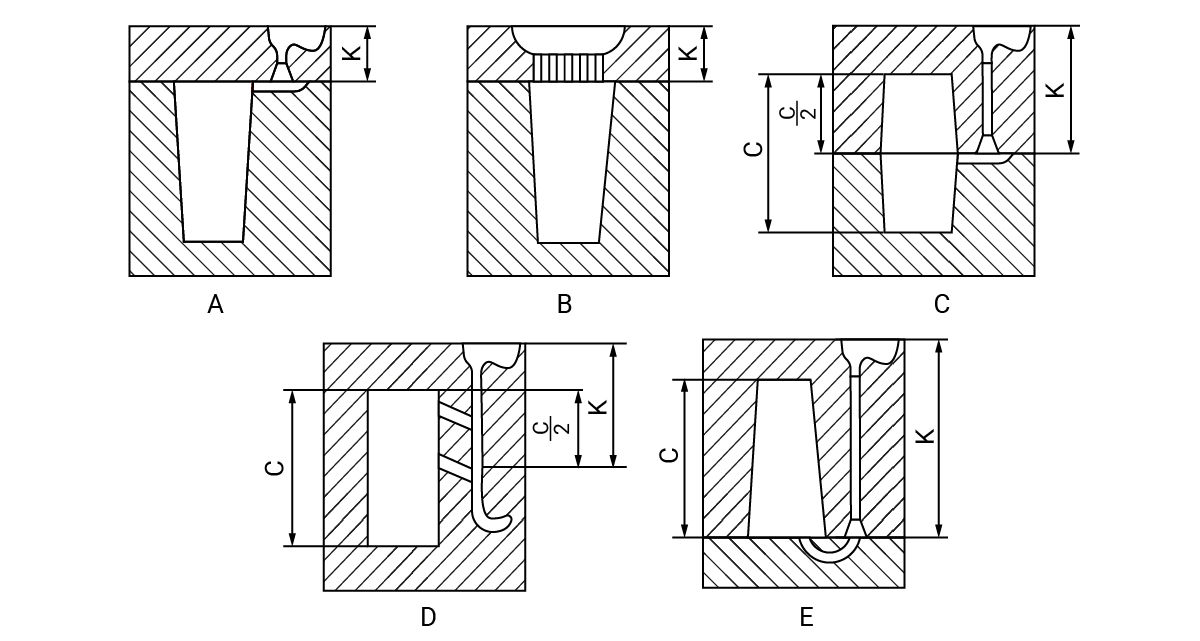

Wyokrąglenia technologiczne

W projektowanym odlewie nie mogą występować ostre krawędzie w miejscu połączenia dwóch ścian – przejścia pomiędzy płaszczyznami powinny być odpowiednio wyokrąglone. Promienie wyokrągleń należy dobierać wg (tabela 16) posługując się rysunkiem 7.

Dotyczy to również krawędzi zewnętrznych z wyjątkiem dochodzących do płaszczyzny podziału. Promienie zaokrągleń krawędzi zewnętrznych należy dobierać kierując się doświadczeniem danej odlewni, przy czym na krawędzi powierzchni obrabianych promień nie powinien być większy od naddatku na obróbkę .

Suma grubości stykających się ze sobą ścianek odlewu | Temperatura zalewania , | Temperatura zalewania , | Temperatura zalewania , | Temperatura zalewania , | Temperatura zalewania , | Temperatura zalewania , |

|---|---|---|---|---|---|---|

do | ||||||

powyżej do | ||||||

powyżej do | ||||||

powyżej do | ||||||

powyżej do | ||||||

powyżej do | ||||||

powyżej do | ||||||

powyżej do | ||||||

powyżej do | ||||||

powyżej do | ||||||

powyżej do | ||||||

powyżej do |

Uwagi do tabeli :

Po uzgodnieniu pomiędzy odbiorcą a producentem mogą być stosowane inne promienie niż podano w tableli.

Dla przykładowego detalu już są powprowadzane zaokrąglenia. Brakuje ich jednak na wszystkich ostrych krawędziach po dodaniu naddatku na obróbkę skrawaniem. Przyjęto więc promień wyokrąglenia , który jest nie większy niż wartość naddatku .

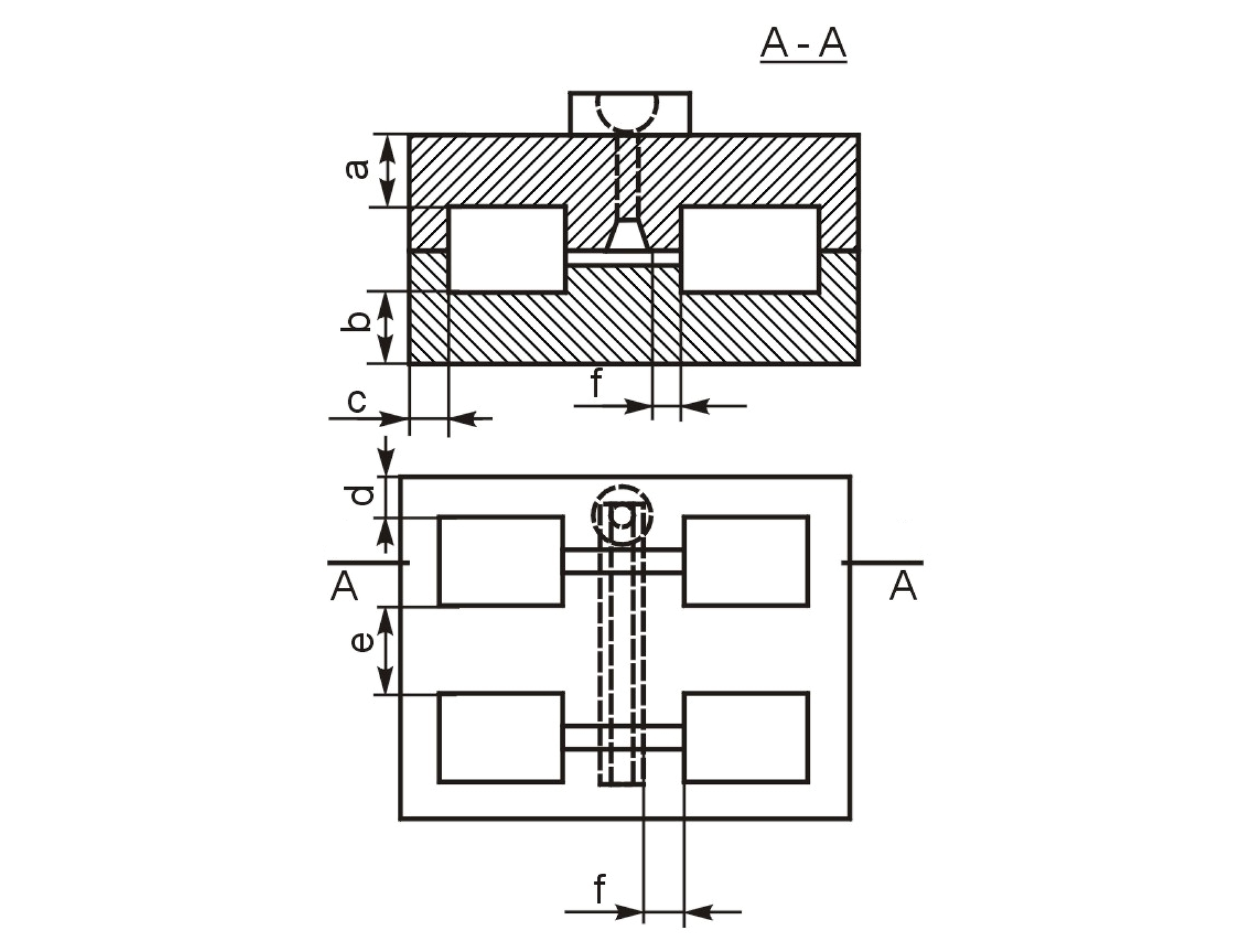

Dobór wielkości skrzynki formierskiej

W celu dobrania wielkości skrzynki formierskiej należy wykonać szkic rozmieszczenia wszystkich modeli w formie (modeli detali i modeli układu wlewowego). Na szkicu należy nanieść wymiary modeli odlewu i układu wlewowego (szerokość wlewu rozprowadzającego można wstępnie przyjąć ) oraz minimalne odległości między modelami i elementami formy podane w tabeli 17. Po zsumowaniu wymiarów otrzymujemy minimalne wymiary skrzynki formierskiej, którą należy dobrać z tabeli 18.

Masa odlewu | Wymiar a, , | Wymiar b, , | Wymiar c, , | Wymiar d, , | Wymiar e, , | Wymiar f, , |

|---|---|---|---|---|---|---|

do | ||||||

Uwaga do tabeli :

W przypadku wymiaru f, eymiaru tego nie należy powiększać, ponieważ decyduje on o długości wlewów doprowadzających, które powinny być jak najkrótsze (aby nadmiernie nie ochłodzić ciekłego stopu).

Długość | Długość | Szerokość lub średnica | Szerokość lub średnica | Wysokość | Wysokość |

|---|---|---|---|---|---|

Zakres | Różnica | Zakres | Różnica | Zakres | Różnica |

ponad | |||||

ponad | |||||

ponad | ponad |

Uwaga do tabeli

Dla produkcji seryjnej i masowej dopuszcza się skrzynki o innych głównych wymiarach.

Dla przykładowego detalu wykonano szkic rozmieszczenia modeli w formie (rys. 8).

Na szkicu naniesiono wszystkie wymiary modeli oraz zalecane odległości między modelami i krawędziami skrzynki formierskiej pobrane z tabeli 17.

Ze szkicu wynika, że minimalne wymiary skrzynki dolnej to

Obliczenia układu wlewowego

W kolejnym etapie należy ustalić miejsce doprowadzenia ciekłego stopu do wnęki formy, dobrać rodzaj układu wlewowego oraz obliczyć przekroje jego kanałów.

Przy określaniu miejsca doprowadzenia ciekłego stopu do wnęki formy decydującą rolę odgrywa sposób krzepnięcia odlewu. Do odlewów krzepnących jednocześnie, a więc takich, w których krystalizacja przebiega praktycznie prawie równo w całej objętości, a ich skurcz jest bardzo niewielki (żeliwo szare, brązy), ciekły stop powinno doprowadzać się do cienkich ścian. Odlewy krzepnące kierunkowo, w których krystalizacja zachodzi od powierzchni w głąb materiału, wymagają doprowadzenia ciekłego stopu do przekrojów najgrubszych. Stopy te, np. staliwo, żeliwo sferoidalne, mosiądze, siluminy, charakteryzują się dużym skurczem odlewniczym i zwykle wymagają dodatkowego zasilania za pomocą nadlewów (zasilaczy).

Niezależnie od powyższych wskazówek wlew doprowadzający należy sytuować tak, aby strumień stopu wpływającego do formy nie powodował erozji jej elementów, a sam wlew dał się bez kłopotów odciąć (odłamać) od gotowego odlewu, a ślad po nim łatwo zaszlifować.

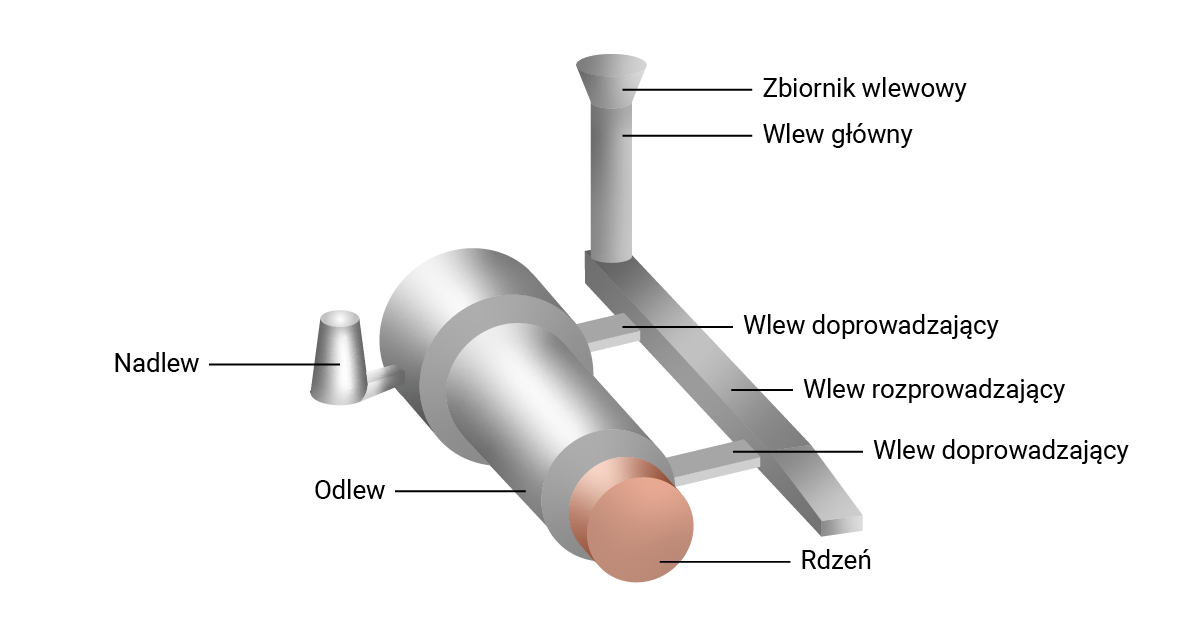

Układ wlewowy stanowi zespół kanałów, wnęk i innych elementów formy, których zadaniem jest:

doprowadzenie ciekłego stopu do wnęki formy oraz prawidłowe jej zapełnienie,

zatrzymanie ewentualnych zanieczyszczeń,

regulacja temperatury oraz procesów cieplnych podczas krzepnięcia odlewu,

zasilanie odlewu podczas krzepnięcia.

Istnieje wiele rodzajów układów wlewowych (rys. 9), ale w produkcji typowych odlewów z żeliwa szarego, stanowiących zdecydowaną większość produkcji odlewniczej, stosuje się zwykle układ wlewowy boczny z wlewem doprowadzającym w płaszczyźnie podziału (rys. 10).

Do obliczania przekrojów układu wlewowego stosuje się różne metody, jednak najpopularniejsza jest procedura obliczeniowa oparta na:

określeniu optymalnego czasu zalewania danej formy

τ 0 obliczeniu przekrojów kanałów układu wlewowego przy wykorzystaniu obliczonego uprzednio czasu

τ 0

Obliczanie optymalnego czasu zalewania

Czas zalewania formy określa się z empirycznych wzorów, jak np.:

Gdzie:

τ s Q kg

W obliczeniach wstępnych przyjmuje się, że:

Gdzie:

G kg g mm k S

Masę odlewu obliczamy mnożąc objętość odlewu wyrażoną w

Materiał | Wartość współczynnika |

|---|---|

Żeliwo szare | |

Żeliwo sferoidalne i ciągliwe | |

Staliwo | |

Mosiądze i brązy | |

Stopy aluminium |

Charakterystyka odlewów | Wartość współczynnika | Wartość współczynnika | Wartość współczynnika | Wartość współczynnika |

|---|---|---|---|---|

duże, grubościenne | ||||

średnie | ||||

drobne |

Materiał | Gęstość |

|---|---|

Żeliwo | |

Staliwo | |

Mosiądze i brązy | |

Stopy aluminium |

Dla przykładowego odlewu

Czas zalewania formy:

Sprawdzenie prędkości liniowej podnoszenia się stopu w formie

Prędkość podnoszenia się lustra ciekłego stopu w formie powinna zawierać się w określonych doświadczalnie granicach. Nie może być zbyt mała ze względu na niebezpieczeństwo „przymarzania” stopu do ścian formy, zbierania się na jego powierzchni tlenków i zanieczyszczeń oraz powstawania tzw. strupów na większych, płaskich powierzchniach. Zbyt duża prędkość grozi z kolei wymywaniem materiału formy (formy piaskowej).

Prędkość podnoszenia się stopu w formie określa się ze wzoru:

Gdzie:

V cm s C cm τ s

Granice dopuszczalnej prędkości podnoszenia się stopu w formie w zależności od grubości ściany odlewu podaje tabela 22.

Jeżeli obliczona prędkość nie mieści się w granicach podanych dla określonego typu odlewu, należy przyjąć inny, skorygowany czas zalewania odlewu

Grubość ścianek odlewu | Prędkość dopuszczalna : | Prędkość dopuszczalna : |

|---|---|---|

do | ||

powyżej |

Dla przykładowego odlewu

Prędkość podnoszenia się stopu w formie:

Prędkość dopuszczalna

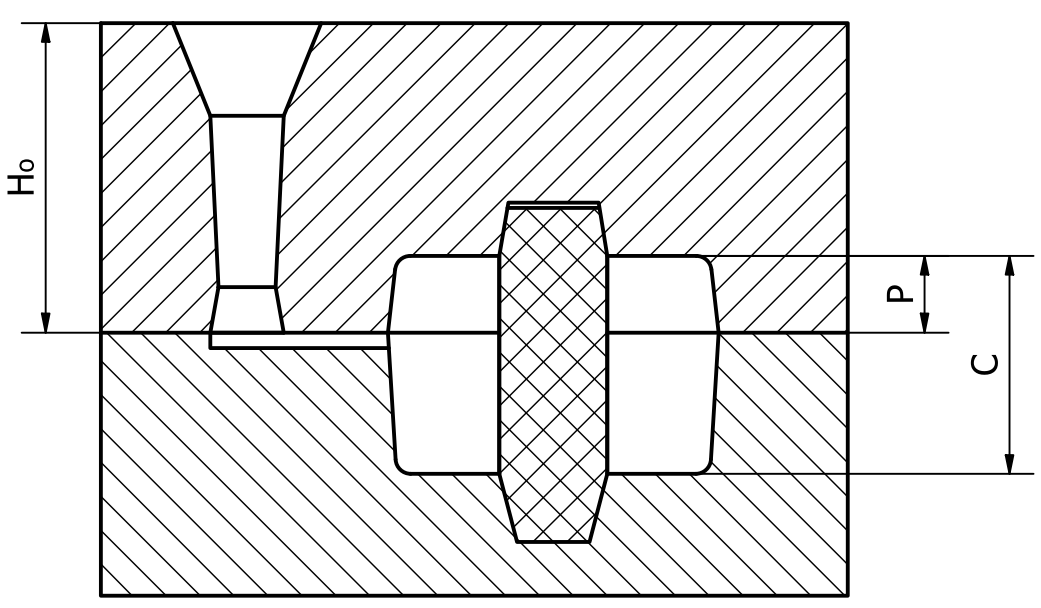

Obliczenie średniego ciśnienia metalostatycznego

Przed obliczeniem przekrojów kanałów układu wlewowego konieczne jest określenie średniego ciśnienia metalostatycznego w formie. Oblicza się je wg wzoru:

Gdzie:

h śr cm H 0 cm P cm C cm

Wysokość górnej skrzynki formierskiej ustala się tak, aby uzyskać odpowiednie ciśnienie metalostatyczne w najwyższych miejscach wnęki formy. Dla niewielkich, prostych odlewów warunek ten może być spełniony już przy różnicy

W przypadku odlewów z pionowymi rdzennikami położonymi powyżej górnej powierzchni odlewu należy dodatkowo pozostawić nad nim pewną grubość masy formierskiej niezbędną dla prawidłowego wykonania formy. Wielkości te podają tablice w poradnikach technologicznych. W przypadku małych form dodatkowym czynnikiem wpływającym na wysokość górnej części formy jest możliwość zmieszczenia w nich zbiornika wlewowego wraz z odpowiednim odcinkiem wlewu głównego.

W warunkach przemysłowej produkcji seryjnej o wysokości formy decydują możliwości urządzeń formujących, do których dopasowuje się wielkość wykonywanych odlewów. W produkcji jednostkowej, przy formowaniu ręcznym, skrzynki formierskie dobiera się indywidualnie, a niekiedy stosuje się również tzw. nadstawki mieszczące zbiornik wlewowy. Wielkość znormalizowanych skrzynek formierskich podaje

Dla przykładowego odlewu

Obliczenie minimalnego przekroju wlewu doprowadzającego

W przypadku stosowanego dla odlewów żeliwnych układu wlewowego zamkniętego obliczenie przekroju wlewu doprowadzającego, a więc najmniejszego elementu tego układu, wykonuje się wg wzoru:

Gdzie:

F W D min cm 2 Q kg i to współczynnik zależny od rodzaju stopu (

i = 0,31 i = 0,11 µ h śr cm τ 0 s

W przypadku form wielownękowych do obliczeń przyjmuje się masę Q tylko jednego odlewu, a uzyskany wynik stanowi sumę przekrojów wlewów doprowadzających tylko tego jednego odlewu. Opór formy zależy od rodzaju materiału odlewu i formy oraz od stopnia skomplikowania odlewu. Wartości współczynnika

Rodzaj odlewów | Rodzaj formy | Opór formy: duży, | Opór formy: średni, | Opór formy: mały, |

|---|---|---|---|---|

Odlewy żeliwne | wilgotna | |||

Odlewy żeliwne | suszona | |||

Odlewy staliwne | wilgotna | |||

Odlewy staliwne | suszona | |||

Odlewy mosiężne | metalowa | |||

Odlewy ze stopów aluminium | metalowa |

Dla przykładowego odlewu

Z tabeli 25 dobrano wlew doprowadzający wysoki trapezowy nr 92 (

W zależności od rodzaju odlewanego stopu przekroje poszczególnych elementów układu wlewowego powinny być w odpowiednich proporcjach, które są przedstawione w tabeli 24.

Rodzaj stopu | |||

|---|---|---|---|

Żeliwo | |||

Staliwo | |||

Stopy miedzi | |||

Stopy aluminium |

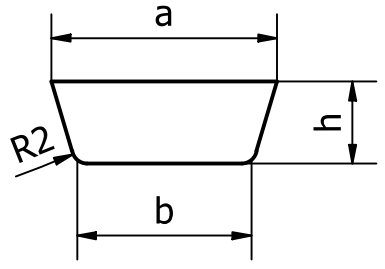

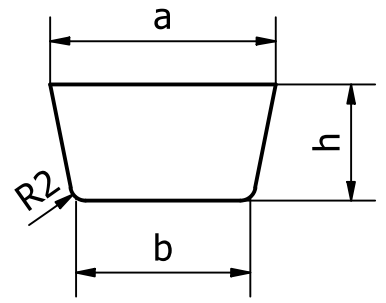

Wlewy doprowadzające najczęściej mają kształt niskiego trapezu. Przy dobieraniu wlewów typowych przyjmuje się zawsze wlew o przekroju najbliższym, ale większym od wyliczonego przekroju

Powierzchnia przekroju wlewu doprowadzającego | Nr wlewu |

|

| Nr wlewu |

|

| Nr wlewu |

|

| Nr wlewu |

|

|

|---|---|---|---|---|---|---|---|---|---|---|---|---|

Powierzchnia przekroju wlewu doprowadzającego | Nr wlewu |

|

| Nr wlewu |

|

| Nr wlewu |

|

|

|---|---|---|---|---|---|---|---|---|---|

Wytyczne do obliczania pozostałych elementów układu wlewowego

Przy projektowaniu i obliczaniu układu wlewowego należy brać pod uwagę następujące czynniki:

Dla zmniejszenia erozyjnego działania ciekłego stopu i uniknięcia zasysania wydzielanych gazów należy dążyć do uzyskania w kanałach układu wlewowego ruchu zbliżonego do laminarnego. W przypadku większych odlewów uzyskuje się to poprzez stosowanie zamiast jednego grubego wlewu doprowadzającego kilku o mniejszych przekrojach.

Stop wpływający do wnęki formy nie powinien napotykać przeszkód w postaci występów formy czy rdzeni. Kierunek strumienia metalu powinien pokrywać się z kierunkiem jednej lub kilku ścian albo żeber odlewu; jeżeli ma być doprowadzony do ściany krzywej, wlew kieruje się po stycznej do krzywizny.

Dla odlewów z żeliwa szarego stosuje się przeważnie zasadę krzepnięcia jednoczesnego, doprowadzając stop do cienkich nieobrabialnych miejsc odlewu, jak żebra, występy itp.

Dla prawidłowego odżużlającego działania wlewu rozprowadzającego należy pozostawić minimum

Dla zmniejszenia masy układu wlewowego końcówkę wlewu rozprowadzającego można wykonać jako ściętą.

Między sąsiednimi wlewami doprowadzającymi należy zapewnić odległość minimum

Rodzaj i kształt poszczególnych elementów układu wlewowego dobiera się wg

Wlewy rozprowadzające mają kształt trapezowy i różnią się stosunkiem wysokości

Powierzchnia przekroju wlewu rozprowadzającego | Nr wlewu rozprowadzającego |

|

| Nr wlewu rozprowadzającego |

|

|

| Nr wlewu rozprowadzającego |

|

|

|

|---|---|---|---|---|---|---|---|---|---|---|---|

Powierzchnia przekroju wlewu głównego |

| Nr wlewu głównego |

| Nr wlewu głównego |

| Nr wlewu głównego |

|

| Nr wlewu głównego |

| Nr wlewu głównego |

|

|---|---|---|---|---|---|---|---|---|---|---|---|---|

W przypadku małych i średnich form dla odlewów żeliwnych zalewanych w liniach odlewniczych zaleca się zbiorniki wlewowe stożkowe lub lejkowe (tabela 28). W produkcji jednostkowej i małoseryjnej formy zalewane są zwykle ręcznie na stanowiskach roboczych i wówczas korzystniejsze są zbiorniki czaszowe.

Średnica wlewu głównego | Nr zbiornika | Pojemność zbiornika | ||||||

|---|---|---|---|---|---|---|---|---|

Dla przykładowego odlewu

Przyjęto, że w formie będą wykonywane dwa odlewy, więc określono przekrój wlewu rozprowadzającego, przez który płynie ciekły metal do dwóch odlewów

Z tabeli 26 dobrano wlew rozprowadzający trapezowy nr 34 (

Przez wlew główny płynie ciekły metal również do dwóch odlewów

Dobrano z tabeli 27 wlew główny okrągły nr 14 (

Do dobranego wlewu głównego

powrót do spisu treścipowrót do spisu treści

Powiązane materiały multimedialne

Film instruktażowy‑tutorial: Opracowywanie dokumentacji technologicznej i konstrukcyjnejOpracowywanie dokumentacji technologicznej i konstrukcyjnej

Wizaualizacja modelu w grafice 2D i 3D: Przedstawienie procesu wytwarzania odlewów na przykładzie aluminiowej felgiPrzedstawienie procesu wytwarzania odlewów na przykładzie aluminiowej felgi

Infografika: Etapy przygotowania i wykonania odlewu metodą wytapianych modeliEtapy przygotowania i wykonania odlewu metodą wytapianych modeli