E‑book do e‑materiału Organizowanie i prowadzenie prac wgłębnych w odwiertach

Organizacja i prowadzenie eksploatacji otworowej złóż - Technik górnictwa otworowego 311702

Intensyfikacja wydobycia – szczelinowanie hydrauliczne

E‑BOOK

Spis treści

Cel oraz rodzaje intensyfikacji odwiertówCel oraz rodzaje intensyfikacji odwiertów

Rodzaje prac intensyfikacyjnych wykonywanych w odwiertachRodzaje prac intensyfikacyjnych wykonywanych w odwiertach

TorpedowanieTorpedowanie

Szczelinowanie hydrauliczneSzczelinowanie hydrauliczne

Obróbka kwasowa - kwasowanieObróbka kwasowa - kwasowanie

Technologia kwasowaniaTechnologia kwasowania

Metody termiczneMetody termiczne

Metody wygrzewania grzejnikami elektrycznymiMetody wygrzewania grzejnikami elektrycznymi

Wygrzewanie elektromagnetyczne w górnictwie naftowymWygrzewanie elektromagnetyczne w górnictwie naftowym

Wygrzewanie odwiertu parą wodnąWygrzewanie odwiertu parą wodną

Wygrzewanie termochemiczne odwiertuWygrzewanie termochemiczne odwiertu

Wykorzystanie nadtlenku wodoru do stymulacji termicznej złóż ropy naftowejWykorzystanie nadtlenku wodoru do stymulacji termicznej złóż ropy naftowej

Metodologia wykonania szczelinowania hydraulicznegoMetodologia wykonania szczelinowania hydraulicznego

Podstawowe urządzenia stosowane do zabiegu szczelinowania odwiertuPodstawowe urządzenia stosowane do zabiegu szczelinowania odwiertu

Netografia i bibliografiaNetografia i bibliografia

Rodzaje prac intensyfikacyjnych wykonywanych w odwiertach

Torpedowanie

Torpedowanie odwiertów ma na celu utworzenie wokół odwiertu sieci szczelin, kawern oraz spękań. Wytworzenie ich w caliźnie złoża powoduje znaczny wzrost średniej przepuszczalności skał w strefie zasiągu odwiertu. Przepuszczalność tę nazywamy szczelinowo‑caliznową. W wyniku torpedowania wokół odwiertu powstaje sieć różnokierunkowych szczelin i spękań. Promień zasięgu spękań, zazwyczaj nieprzekraczający kilkunastu metrów, zależy od warunków złożowych oraz od ilości użytego do zabiegu materiału wybuchowego. Torpedowanie odwiertów przeprowadza się przez detonację pewnej ilości materiału wybuchowego na dnie odwiertu (np. dynamit skalny).

W zależności od celu wykonania zabiegu torpedowanie dzielimy na:

torpedowanie badawcze – tworzy połączenie pomiędzy odwiertem a złożem, używane, w momencie, kiedy perforacja jest niewystarczająca,

torpedowanie eksploatacyjne – zwiększa wydobycie ropy,

torpedowanie instrumentacyjne – jeden ze sposobów instrumentacji stosowanej w czasie wiercenia.

Aktualnie jedynie torpedowanie instrumentacyjne jest jeszcze stosowane. Torpedowanie eksploatacyjne zostało zastąpione bardziej wydajnym i bezpieczniejszym zabiegiem hydraulicznego szczelinowania, a torpedowanie badawcze zostało wyeliminowane przez bardziej nowoczesne metody perforacji.

Torpeda oddziałuje mechanicznie i cieplnie. Sposób mechaniczny to skruszenie stref przyodwiertowej po to, ażeby stworzyć siatkę spękań i szczelin. Umożliwia to medium złożowemu prostsze dotarcie do odwiertu. Wybuch jest jednak słabo oddziałujący i uzyskuje maksymalnie metrów.

Drugą metodą jest działanie ciepłem. Zdarza się, że dopływ ropy jest uniemożliwiony przez np. asfalt, który osadza się w porach sklanych. To właśnie ciepło, które dostarczone jest wraz z wybuchem torpedy, umożliwia jego rozpuszczenie i udrożnienie dróg ruchu. Torpedowanie może jednak zatrzymać późniejsze prace wiertnicze, ponieważ skała, której wnętrze uległo eksplozji, nie nadaje się do przebycia większości urządzeń, których wykorzystuje się przy takiej pracy. Może to skutkować pełnym zablokowaniem dopływu ropy do odwiertu. Może tak się zdarzyć też przy cieplnym działaniu torpedy, w momencie, kiedy temperatura wyjściowa okaże się za wysoka — dojdzie wtedy do stopnienia ścian, które otaczają górotwór, co doprowadzi do zatkania porów skalnych, a dalej — do zmniejszonego wydobycia ropy.

Szczelinowanie hydrauliczne

Celem zabiegu szczelinowania hydraulicznego jest zwiększenie przepuszczalności skał złożowych strefy zasięgu odwiertu przez wytworzenie w nich szczeliny lub szczelin, zazwyczaj równoległych do uławicenia złoża. Zasięg powstalej szczeliny może wynieść nawet do kilkudziesięciu metrów. Tworzy się ona przez to, że w caliźnie skał złożowych wytwarzają się naprężenia rozrywające większe od granic wytrzymałości. Tego typu naprężenia są wynikiem działania ciśnienia cieczy szczelinującej, która jest zatłaczana do odwiertu.

Takie ciśnienie nazywamy ciśnieniem szczelinowania, natomiast ciecz roboczą — cieczą szczelinującą. Lepkość tej cieczy musi być wystarczająca, żeby całkowicie nie przepuszczać skał złożowych.

Ciśnienie szczelinowania jest uzależnione od:

typu skał złożowych,

cech wytrzymałościowych skał złożowych,

porowatości i szczelinowatości,

stopnia nasycenia por płynem złożowym,

głębokości zalegania złoża.

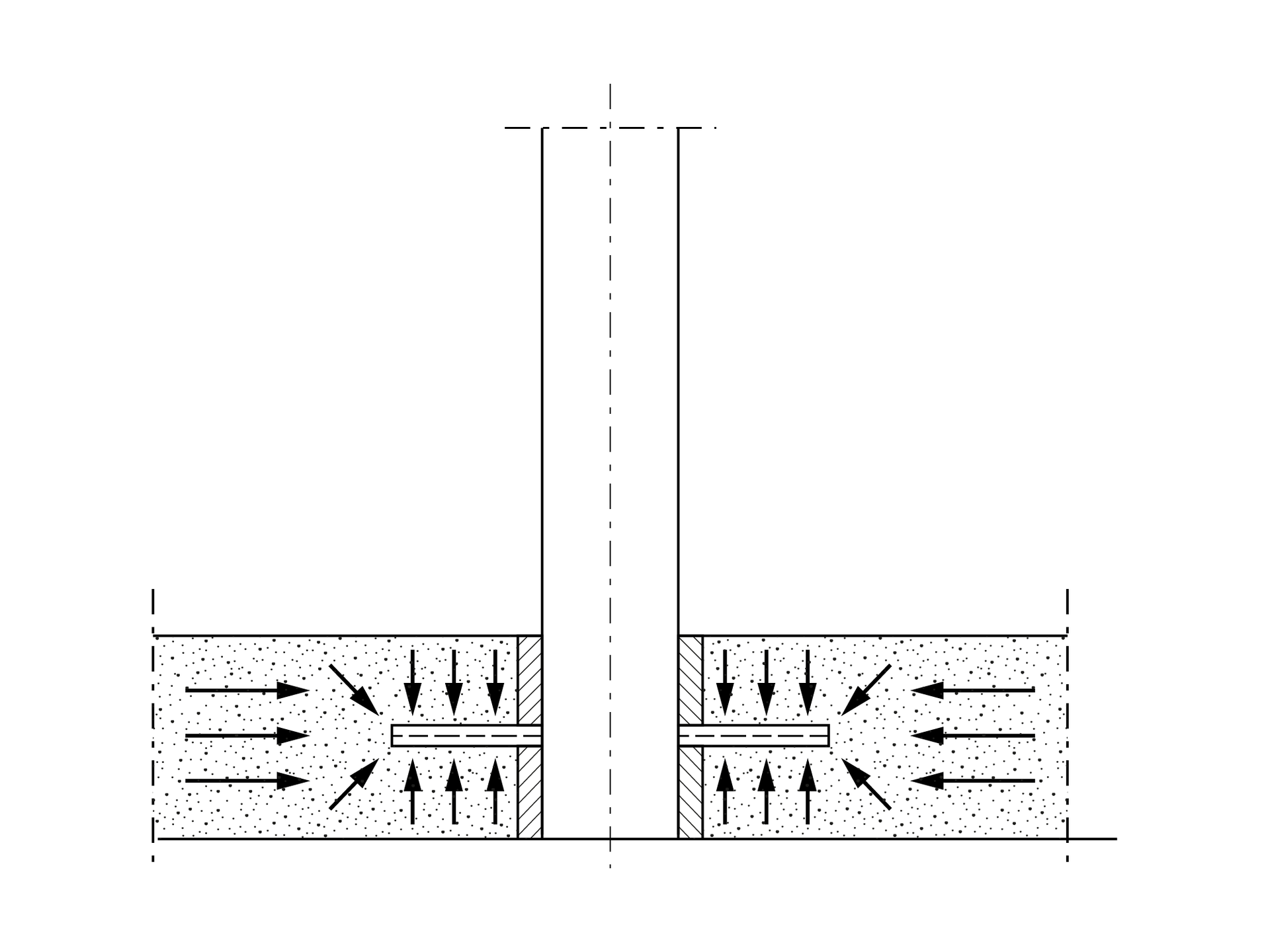

Wytworzona szczelina przebija strefę przyodwiertową, w której nastąpił spadek przepuszczalności skał złożowych, a przez to ułatwia przepływ ropy naftowej przez tą strefę. Jednocześnie w obszarze zasięgu szczeliny następuje zmiana kierunku przepływu ropy, co przedstawia poniższy rysunek.

Spowodowane to jest zarówno znacznie większą przepuszczalnością szczeliny, jak i calizny złoża, oraz spływaniem cząstek ropy ze skały zbiornikowej najpierw do szczeliny, a później ze szczeliny do odwiertu. Powoduje to znaczne zmniejszenie oporów przepływu ropy naftowej. Należy również zaznaczyć, że efektywność szczelinowania hydraulicznego jest tym większa, im większa jest wysokość rozwarcia szczeliny i promień jej zasięgu oraz im mniejsza jest pierwotna przepuszczalność calizny złoża.

Ciecze robocze

Każdy odwiert przed wykonaniem zabiegu intensyfikacji musi być wypełniony cieczą roboczą. Najczęściej wykorzystywane są następujące ciecze:

solanki złożowe czyste lub obrabiane środkami chemicznymi,

roztwory soli czyli solanki sporządzane z odpowiednio dobranych soli pojedynczych lub mieszanin soli,

roztwory soli obrobione polimerami oraz blokatorami regulującymi parametry reologiczne, filtrację i ciężar właściwy cieczy roboczej.

Zadaniem tych cieczy jest zapobieganie:

obniżeniu średnicy kanałów porowych poprzez stałe cząstki, które unoszą się z przepływającą solanką, oraz z wnikaniu ich w skałę zbiornikową,

odkładaniu się w kanałach porowych osadów związków, które trudno się rozpuszczają, a które powstają na skutek wymiany jonowej między cieczą roboczą a solanką złożową lub w wyniku rozpuszczenia materiału, który cementuje skałę,

tworzeniu korków iłowych, występujących w przewężeniach kanałów porowych, a pojawiających się w wyniku pęcznienia substancji iliastych w skale zbiornikowej,

wytwarzaniu blokad emulsyjnych lub wodnych w kanałach porowych i na zmianie zwilżalności skały zbiornikowej.

Ważnym zadaniem tych cieczy jest również wywieranie przeciwciśnienia na złoże, a przez to zapobieganie powstawaniu samowypływu płynu złożowego na powierzchnię.

Obróbka kwasowa - kwasowanie

Kwasowanie należy do tych metod intensyfikacji dopływu ropy naftowej ze złoża odwiertów, które dzięki reakcji zachodzącej między kwasem a skałą złożową zwiększają jej porowatość i przepuszczalność. W związku z powiększeniem wymiarów porów i szczelin oraz powstaniem nowych, poprawiają się znacznie warunki dopływu ropy i gazu do odwiertu.

Kwasowanie stosuje się w celu zwiększenia wydajności złóż już eksploatowanych, w celu wywołania lub zwiększenia przepływu ropy lub gazu odwiertach nowo dowierconych oraz jako zabieg pomocniczy przy stosowaniu wtórnych metod eksploatacji. Wszystkie stosowane kwasy mają wspólną cechę: po zmieszaniu z wodą rozpadają się na jony wodoru i jony ujemne. Jony wodoru reagują ze skałami węglanowymi (wapienie, dolomity), tworząc wodę i dwutlenek węgla.

Do kwasowania odwiertow używa się kwasy organiczne i nieorganiczne. Najpopularniejszymi kwasami nieorganicznymi są kwas fluorowodorowy i solny. Najczęśniej spotykanymi kwasami organicznymi przy kwasowaniu jest kwas octowy () oraz kwas mrówkowy ().

Kwas solny jest łatwo rozpuszczalny w wodzie i dostępny w handlu. Koncentracja kwasu solnego w cieczy kwasującej wynosi i jest uzależniona od warunków złożowych, tj. od chemicznej budowy złoża i ciśnienia. Stosowanie kwasu solnego w celu powiększenia porowatości i przepuszczalności skał złoża, wynika z reakcji chemicznej zachodzącej pomiędzy kwasem solnym i wapieniem lub dolomitem, niezależnie od tego, czy skała złożowa jest zbudowana z tych minerałów, czy występują one tylko w jej lepiszczu.

Proces reakcji kwasu solnego z węglanami wapnia i magnezu zależy od wielu czynników, takich jak:

wyjściowa koncentracja kwasu i czas trwania reakcji,

ciśnienie (ciśnienie złoża i ciśnienie stosowane przy tłoczeniu kwasu),

temperatura,

ilość kwasu zużyta w stosunku do odkrytej powierzchni złoża.

Koncentracja kwasu solnego w wodzie zależy przede wszystkim od warunków złożowych, to jest od chemicznej budowy złoża i ciśnienia. Nie należy jednak zwiększać koncentracji w przekonaniu, że to zwiększy zdolność rozpuszczania składników skały, albowiem zbyt duża koncentracja sprawia, że produkty reakcji wykazują dużą lepkość, co znacznie utrudnia wydalanie produktów reakcji z kapilar po ukończonym zabiegu kwasowania.

Zazwyczaj przy niskich ciśnieniach złożowych i dużym współczynniku przepuszczalności skały złożowej stosuje się koncentrację kwasu solnego , zaś przy ciśnieniach dużych i małych współczynnikach przepuszczalności .

Ilość wtłaczanej do złoża cieczy reakcyjnej wynosi około na miąższości złoża dla złóż o dużej przepuszczalności, cieczy dla złóż średnio przepuszczalnych oraz dla złóż mało przepuszczalnych.

Okres działania kwasu zależy od stosowanego ciśnienia i regulowane jest następująco:

od do godzin dla ciśnień od ,

od do godzin dla ciśnień do ,

do godzin dla ciśnień od do .

Aktywność kwasu solnego jest odwrotnie proporcjonalna do ciśnienia. Ma to duże znaczenie dla przeprowadzenia zabiegów kwasowania. Stosując wyższe ciśnienia przy zatłaczaniu kwasu, można uzyskać daleką jego penetrację bez znacznej utraty koncentracji.

Temperatura również wpływa w znacznym stopniu na szybkość działania kwasu (wraz z jej wzrostem staje się aktywniejszy). Właściwość tę wykorzystuje się przy oczyszczaniu ścian i dna odwiertu z osadów parafinowych, a również przy wykonywaniu zabiegów termokwasowych.

Zarówno ciśnienie, jak i temperatura są czynnikami, za pomocą których można sterować przebiegiem reakcji w czasie wykonywania zabiegów kwasowań. W zasadzie mniejsza ilość kwasu w stosunku do odkrytej powierzchni szybciej ulegnie neutralizacji niż duże jego ilości. W związku z tym można przyjąć, że im mniejsze są pory skały zbiornikowej, tym szybciej w nich będzie przebiegać reakcja.

Technologia kwasowania

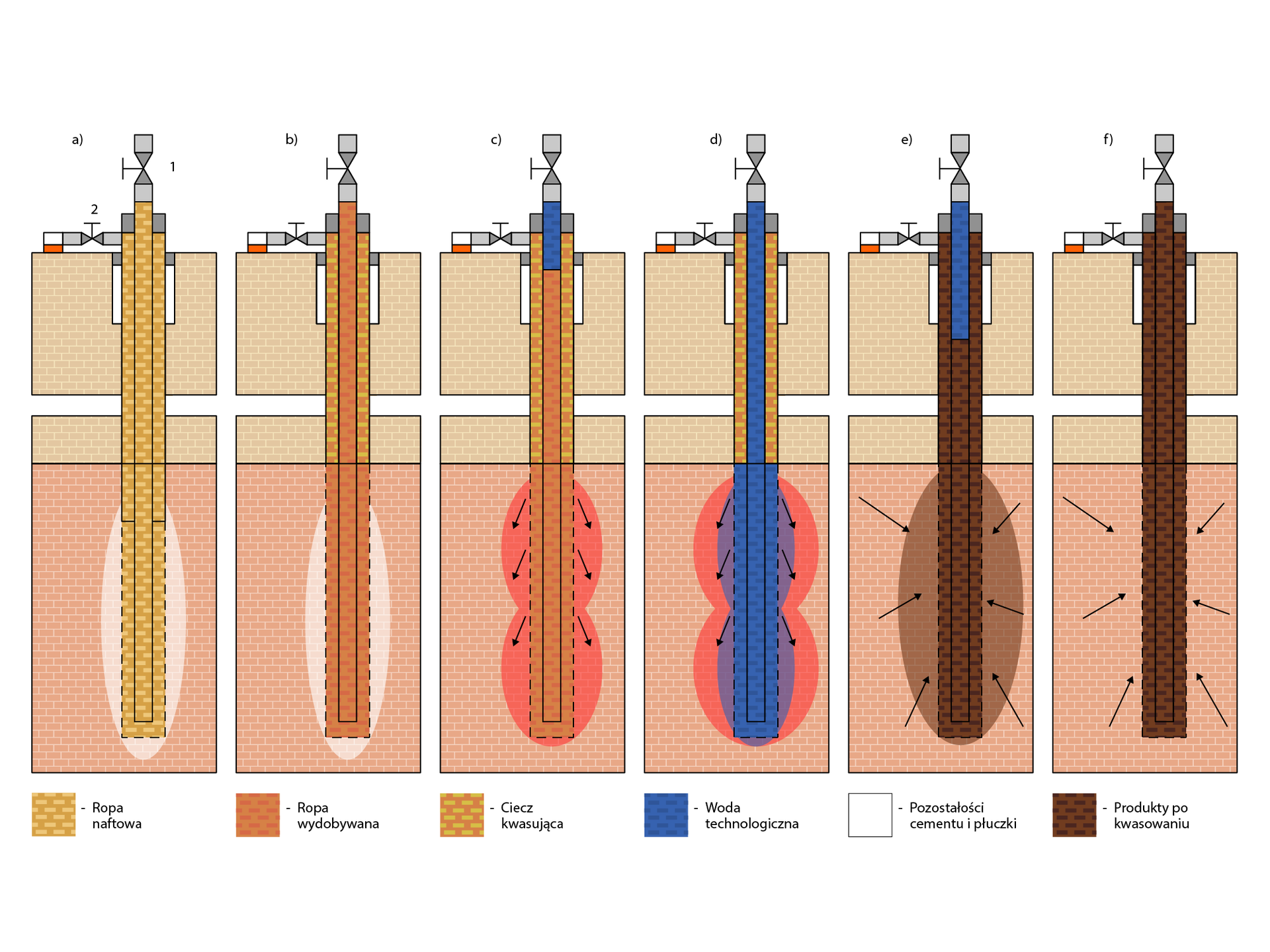

Właściwy zabieg kwasowania powinien zostać poprzedzony oczyszczeniem spodu odwiertu od zanieczyszczeń mechanicznych. Następnie wtłacza się do odwiertu przez zawór () i kolumnę rur wydobywczych ciecz (np. ropę naftową), stwarzając cyrkulację przez jej odpływ przestrzenią pierścieniową przez zawór () do zbiornika znajdującego się na powierzchni (rys. a). W tak przygotowany odwiert wtłacza się roztwór kwasu wraz z dodatkami (rys. b), w takiej ilości, aby jego poziom w przestrzeni pierścieniowej osiągnął strop złoża ropnego. Ilość zatłaczanego kwasu i ilość wypływającej ropy jest mierzona i porównywana z wyliczoną objętością rury wydobywczej i dolnej części przestrzeni międzyrurowej. Poziom kwasu w odwiercie można również kontrolować za pomocą echosondy. Następnie zamyka się zawór () i pod odpowiednim ciśnieniem wtłacza się kwas do złoża (rys. c). Po zatłoczeniu odpowiedniej ilości kwasu do odwiertu wtłaczamy przybitkę (ropę ewentualnie wodę) tak, aby żadna ilość kwasu nie pozostała w przestrzeni międzyrurowej (rys. d). Bardzo ważne jest dobranie pompy o odpowiedniej wydajności, w celu szybkiego wtłoczenia aktywnego kwasu w jak najdalsze partie złoża i przereagowania go ze skałą złożową (rys. e). Po czasie potrzebnym do neutralizacji kwasu solnego należy odpuścić w przestrzeń międzyrurową produkty reakcji (rys. f). Po zamknięciu zaworu () obserwujemy odbudowę ciśnienia w odwiercie.

Metody termiczne

W czasie eksploatacji złóż ropy naftowej następuje spadek ciśnienia i temperatury złożowej. Z ropy naftowej wydziela się gaz, parafina, substancje smoliste i asfaltowe. Ponadto współczynnik odropienia złóż zawierających ropę o dużej lepkości i gęstości jest bardzo niski. Przez wprowadzenie do złoża energii cieplnej zmniejszona zostaje lepkość ropy, wskutek czego wzrasta wydajność odwiertu, przy zachowaniu stałego ciśnienia złożowego oraz dennego ruchowego.

W wyniku stopienia osadów parafinowych zwiększa się przepuszczalność skał złożowych w strefie przy odwiertowej. Dlatego też termiczne metody intensyfikacji wydobycia stosowane są głównie w złożach ropy parafinowej o dużej lepkości. Metody termicznego oddziaływania na strefę przyodwiertową można ogólnie podzielić na:

wygrzewanie wgłębnymi grzejnikami elektrycznymi,

wygrzewanie elektromagnetyczne,

wtłaczanie pary do strefy przyodwiertowej,

przeprowadzenie reakcji egzotermicznej,

wykorzystanie nadtlenku wodoru.

W przypadku wytworzenia w złożu odpowiednio wysokiej temperatury możliwe jest nie tylko znaczne zmniejszenie lepkości ropy w wyniku zwykłego oddziaływania temperatury, lecz także chemicznego procesu rozkładowego, w wyniku którego następuje rozkład ciężkich węglowodorów wysokocząsteczkowych o długich łańcuchach węglowych i powstanie nowych lżejszych węglowodorów o mniejszych cząsteczkach i krótszych łańcuchach węglowych, z równoczesnym wytworzeniem produktów gazowych i koksu naftowego. Projektując zastosowanie metod termicznych, zwłaszcza tych, w których są bardzo wysokie temperatury, należy zwrócić uwagę na stan techniczny odwiertów zasilających. Duże przyrosty temperatury wywołują dodatkowe naprężenia w rurach okładzinowych i w pierścieniu cementowym zamykającym wody wgłębne, co może spowodować ich zniszczenie. Dlatego też przy rurowaniu i cementowaniu odwiertów przeznaczonych na odwierty zasilające, w metodach termicznych należy stosować rury o zwiększonej wytrzymałości oraz specjalne cementy, odporne termicznie.

Metody wygrzewania grzejnikami elektrycznymi

Wygrzewanie ciągłe strefy przyodwiertowej polega na nieprzerwanej pracy grzejnika zapuszczonego do odwiertu na rurach pompowych i zamontowanego poniżej zaworu ssącego pompy wgłębnej. Stosowane jest w odwiertach pompowych o dużej wydajności.

Obszar stosowania ciągłego wygrzewania winien charakteryzować się następującymi czynnikami:

wysokolepką ropą naftową, powyżej ;

ropą naftową z dużą zawartością parafiny (powyżej ) lub związków asfaltowo‑smolistych (powyżej );

jednocześnie wysokozaparafinowaną i wysokolepką ropą naftową.

Zapuszczenie i zawieszenie grzejnika elektrycznego następuje jednocześnie z zapuszczeniem i zawieszeniem urządzenia wydobywczego. Przy równomiernej przepuszczalności na całej miąższości roponośnej warstwy, najlepszy efekt wygrzewania otrzymuje się, jeżeli pompa wgłębna zawieszona jest w górnej części warstwy, a grzejnik elektryczny w dolnej. Nagrzana wówczas w niższej partii część złożowa będzie ogrzewała powierzchnię filtracyjną odwiertu na całej miąższości.

Wygrzewanie okresowe polega na wyłączeniu odwiertu z eksploatacji, zapuszczeniu do odwiertu grzejnika na kablu elektrycznym lub żerdziach pompowych i wygrzewaniu odwiertu przez pewien okres, wynoszący najczęściej kilkadziesiąt godzin.

Głębokość zapuszczenia grzejnika uwarunkowana jest głębokością zalegania warstwy roponośnej. Grzejnik powinien znajdować się dokładnie naprzeciw najbardziej produkcyjnej jej części. Po wygrzaniu jednego z interwałów można grzejnik opuścić lub podnieść go w celu wygrzania innego interwału, jeżeli warstwa posiada znaczą miąższość lub poszczególne przewarstwienia są izolowane jedno od drugiego. Aby zapewnić należytą efektywność wygrzewania, konieczne jest podgrzanie ropy naftowej w odwiercie do możliwie wysokiej temperatury w najkrótszym czasie.

Temperatura powinna być wyższa od temperatury topienia osadów parafinowych, wynoszącej około . Zbyt wysoka temperatura powodowałaby jednak niepotrzebne odparowanie lekkich składników ropy. Dlatego też temperatura wytworzona w odwiercie nic powinna przekraczać . Za optymalną temperaturę zabiegu przyjmuje się najczęściej temperaturę wrzenia heksanu. Można ją odczytać z wykresu prężności par heksanu. Uzależniona jest ona od ciśnienia słupa płynu nad grzejnikiem. Wpływ na tę temperaturę ma także temperatura topnienia związków parafinowych i warunki ich rozpuszczania w ropie naftowej.

Po demontażu grzejnika elektrycznego i ponownym rozpoczęciu wydobywania płynu z odwiertu temperatura strefy przyodwiertowej i wydobywanego płynu spada, natomiast lepkość płynu wzrasta. Rosną więc ponownie opory przepływu ze złoża do odwiertu i maleje wydobycie ropy naftowej. Dlatego też po upływie pewnego okresu eksploatacji celowe jest ponowne przeprowadzenie zabiegu.

Wygrzewanie elektromagnetyczne w górnictwie naftowym

Zastosowanie energii elektromagnetycznej jest skuteczną metodą dostarczania koniecznego ciepła do złoża. Podczas tego elektrotermicznego procesu energia elektromagnetyczna jest na miejscu przekształcona w ciepło za pomocą elektrod otworowych, między którymi przepływają ładunki elektryczne w złożu. Dobierając odpowiednie rozmieszczenie elektrod i odległości między nimi, można w znacznym stopniu kontrolować przebieg ładunków, a tym samym mieć kontrolę nad profilem temperatury w złożu. Wyróżniamy dwie metody oddziaływania elektromagnetycznego:

W metodzie indukcyjnej do wygrzewania złoża wykorzystywany jest prąd indukowany w rurach okładzinowych z wykorzystaniem urządzenia indukującego (nie ma przepływu prądu w złożu). Duże prądy indukcyjne wytwarzają ciepło na drodze histerezy i poprzez straty opornościowe w stalowych rurach okładzinowych. W metodzie tej wykorzystuje się montowane w odwiercie urządzenie indukcyjne umieszczone w najkorzystniejszym miejscu (z punktu widzenia wygrzewania). Może to być przy wylocie pompy, aby obniżyć lepkość wydobywanej ropy, wówczas pompa może pracować w złożach o dużej lepkości. Urządzenie indukcyjne można również umieścić w rurach wydobywczych, w celu zapobiegania wytrącania się parafiny z ropy naftowej. Można je także zastosować do złoża ciężkiej ropy, gdzie zwiększenie temperatury ropy może mieć ogromny wpływ na jej lepkość i zdolność wydobywczą odwiertu.

W metodzie opornościowej prąd przepływa w złożu pomiędzy elektrodami. Ciepło jest generowane w złożu jako rezultat strat opornościowych powiązanych z przepływem jonów w ciągłej fazie wodnej w złożu. W metodzie tej elektroda jest umieszczona na stałe w kontakcie ze złożem. Dokładna lokalizacja elektrody jest przedmiotem projektowania przy założeniu, że celem wygrzewania jest obniżenie lepkości ropy i poprawienie w ten sposób wydajności odwiertu.

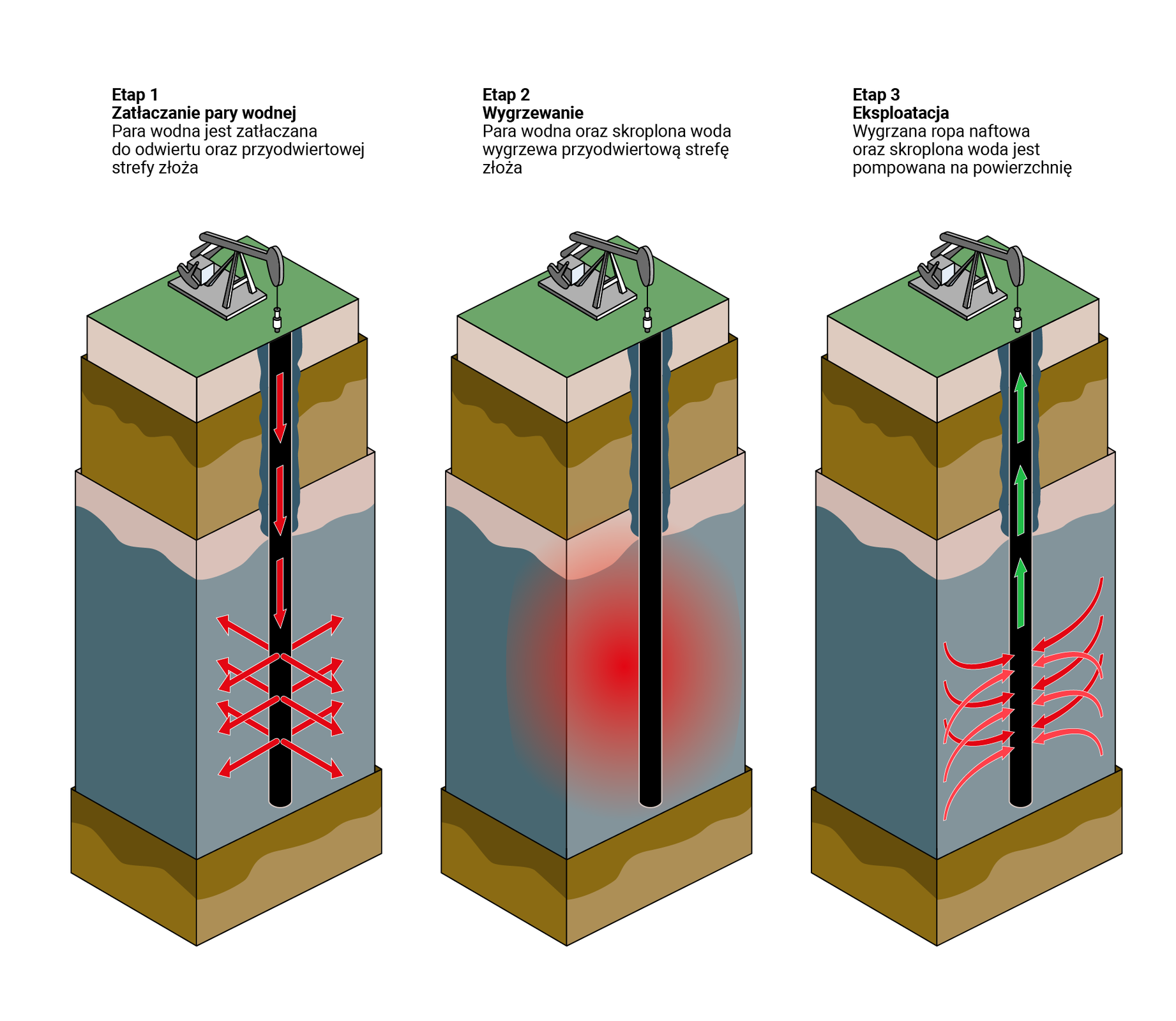

Wygrzewanie odwiertu parą wodną

Zabieg polega na zatłaczaniu pary wodnej do odwiertu i do przyodwiertowej strefy złoża. Na czas zabiegu odwiert wyłączony jest z eksploatacji. Okres zatłaczania pary wodnej wynosi najczęściej kilka dni. Ciśnienie tłoczenia pary wodnej musi być większe od aktualnego ciśnienia złożowego. Zatłaczana para wodna skrapla się w porach skały zbiornikowej, oddając ciepło kondensacji, co w dużym stopniu powoduje zwiększenie efektywności zabiegu. Do wad tej metody intensyfikacji wydobycia należy zaliczyć zmniejszenie przepuszczalności efektywnej dla ropy skał w strefie przyodwiertowej przez powstający kondensat. Bezpośrednio po zabiegu stwierdza się duże zawodnienie wydobywanej ropy naftowej, które zanika po spłynięciu kondensatu wodnego do odwiertu. Należy zaznaczyć, że przy wygrzewaniu odwiertu parą wodną, podobnie jak przy okresowym wygrzewaniu elektrycznym, uzyskany w wyniku zabiegu wzrost wydobycia ropy naftowej jest krótkotrwały i dlatego też zabieg należy powtarzać. Cykliczne wygrzewanie parą wodną polega na wtłaczaniu pary wodnej przez krótki czas, wynoszący zazwyczaj od dziesięciu dni do trzech tygodni, następnie zamknięciu odwiertu na kilka dni, i ponownym wznowieniu procesu wydobycia. Ten sam odwiert wykorzystywany jest jako odwiert zatłaczający i wydobywczy.

Wygrzewanie termochemiczne odwiertu

Zabieg ten polega na przeprowadzeniu na dnie odwiertu reakcji egzotermicznej. Reagenty, których używa się do zabiegu, powinny wytwarzać możliwie dużą ilość ciepła, nie dawać produktów nierozpuszczalnych w wodzie oraz być tanie. W praktyce do wygrzewania odwiertów znalazły zastosowanie następujące reakcje:

W czasie pierwszej z wymienionych reakcji wytworzone jest ciepło w ilości na , natomiast w drugiej na . W każdym przypadku powstające produkty reakcji rozpuszczalne są w wodzie.

W przypadku stosowania reakcji termochemicznej z użyciem w skałach węglanowych, wskazane jest użycie w większej ilości niż potrzeba do reakcji z lub . W tym przypadku stworzy to warunki do reakcji nadmiaru ze skałą zbiornikową i podniesie efektywność zabiegu, który będzie wówczas połączeniem wygrzewania z kwasowaniem odwiertu. Ze względu na ograniczoną ilość reagentów możliwych do użycia w czasie zabiegu wygrzewania termochemicznego, ilość wytworzonego ciepła jest stosunkowo niewielka. Zabiegi te mają niską efektywność i w praktyce przemysłowej są bardzo rzadko stosowane.

Wykorzystanie nadtlenku wodoru do stymulacji termicznej złóż ropy naftowej

Reakcje nadtlenku wodoru ze strefą przyodwiertową i płynami złożowymi wytwarzają wysoką temperaturę, obniżają lepkość ropy i usuwają uszkodzenia złoża. Nadtlenek wodoru () jest względnie stabilnym związkiem tlenu i wodoru.

Niektóre własności nadtlenku wodoru:

ciężar właściwy (w ): ,

punkt zamarzania: ,

punkt wrzenia: .

Nadtlenek wodoru stosuje się głównie do procesów chemicznych i produkcji papieru. Bardzo szybko można go rozłożyć nad ekranem platynowym, uzyskując ciepło, tlen i wodę. Dlatego po wtłoczeniu go do złoża piaskowcowego będzie się rozkładał powoli, wytwarzając ciepło i tlen (który reaguje z ropą, zwiększając jej temperaturę) oraz dwutlenek węgla. Iniekcja nadtlenku wodoru może być ekonomiczna, jeżeli ciepło będzie utrzymywane blisko odwiertu. Objętość wynosząca nadtlenku wodoru może podgrzać do ropy o ponad jej wartość pierwotną. Zatem małe dawki mogą być efektywne, jeżeli temperaturę podnosi się przez dłuższy czas.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Rekonstrukcja odwiertu - wymiana rur okładzinowychRekonstrukcja odwiertu - wymiana rur okładzinowych

Urządzenia stosowane przy szczelinowaniu hydraulicznymUrządzenia stosowane przy szczelinowaniu hydraulicznym