Przygotowanie pojazdu lub jego elementów do naprawy lakierniczej

MOT.03. Diagnozowanie i naprawa powłok lakierniczych - Lakiernik samochodowy 713203

Struktury budowy podwozi i nadwozi pojazdów samochodowych oraz materiały stosowane na elementy nadwozi pojazdów samochodowych

ATLAS INTERAKTYWNY

Wszelkie nagrania są tożsame z treścią umieszczoną pod danym nagraniem.

Podział nadwozi pojazdów samochodowych w zależności od liczby brył tworzących ich sylwetkę

Na grafikach przedstawiono dwie bryły pojazdów. Na górnych widoczny jest typowy kształt nadwozia danego typu, zaś na dolnych każda z brył jest przedstawiona za pomocą prostokąta, gdzie kolorem niebieskim oznaczono przedział pasażerski.

Typy nadwozi samochodów osobowych

Układ napędowy

Układem napędowym nazywa się zbiór elementów konstrukcyjnych pojazdu (silnik, skrzynia biegów, sprzęgło, przekładnia główna, mechanizm różnicowy, wał napędowy, skrzynia redukcyjna (w samochodach terenowych) i rozdzielcza (w samochodach z napędem na 4 koła) oraz półosie wraz z kołami napędzanymi), odpowiedzialnych za wytwarzanie i dostarczanie energii mechanicznej z silnika do kół pojazdu.

Układ przeniesienia napędu 4x4

Rodzaje układów napędowych

Rozróżnia się następujące rodzaje układów napędowych:

klasyczny - silnikiem umieszczonym wzdłużnie z przodu przekazującym napęd poprzez wał napędowy na koła osi tylnej napędu,

zblokowany przedni - silnik z przodu pojazdu, napędzane koła przednie lub najczęściej w samochodach terenowych napędzane obie osie,

zblokowany tylny - silnik z tyłu pojazdu, napędzane koła tylne,

centralny - silnik pomiędzy osiami pojazdu, zazwyczaj napędzane obie osie pojazdu.

Usytuowanie jednostki napędowej względem osi podłużnej pojazdu może być poprzeczne lub wzdłużne.

Układ napędowy składa się z jednostki napędowej (silnika) i układu przeniesienia napędu.

Układ przeniesienia napędu to zbiór elementów (zespołów, podzespołów i części) służących do przeniesienia energii mechanicznej z jednostki napędowej (silnika) na koła pojazdu. W samochodach osobowych stosowane są następujące rodzaje układów przeniesienia napędu:

na koła tylnej osi,

na koła przedniej osi,

na wszystkie koła.

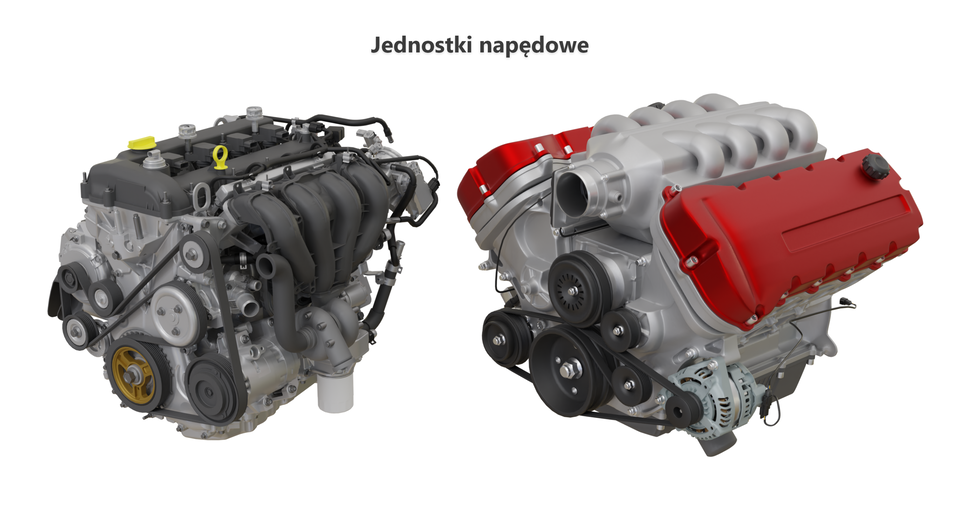

Jednostka napędowa

Jednostką napędową może być silnik spalinowy albo silnik elektryczny, albo obydwa rodzaje silników mogą współpracować ze sobą w jednym pojeździe tworząc tzw. układ hybrydowy, przy czym silniki te mogą współpracować ze sobą lub pracować naprzemiennie.

Sprzęgło

W budowie maszyn sprzęgłem nazywa się zespół przeznaczony do łączenia wałów i przekazywania momentu obrotowego z wału czynnego (napędzającego) na bierny (napędzany) bez zmiany kierunku ruchu obrotowego. W układach przeniesienia napędu pojazdów sprzęgło jest pierwszym zespołem umieszczonym pomiędzy silnikiem spalinowym, a skrzynią biegów. Zabezpiecza układ przeniesienia napędu przed przeciążeniami.

W samochodach osobowych stosowane są trzy rodzaje sprzęgieł, dzielone ze względu na zasadę działania:

sprzęgła cierne (wciśnięcie pedału sprzęgła powoduje odsunięcie przesuwnej tarczy dociskowej od napędzanej tarczy sprzęgłowej),

sprzęgła elektromagnetyczne (napęd jest przekazywany poprzez oddziaływanie pola magnetycznego na elektromagnesy),

sprzęgła hydrokinetyczne (energia wytwarzana jest wskutek wirowania cieczy, dzięki obracaniu się wału korbowego oraz pracującej pompie).

Najpowszechniej stosowanym rodzajem sprzęgła jest sprzęgło cierne tarczowe, które stosowane jest zarówno w samochodach osobowych jak i ciężarowych. Sprzęgło hydrokinetyczne coraz częściej wypierane jest przez urządzenie, którym jest przekładnia hydrokinetyczna.

Sprzęgło cierne

Sprzęgło elektromagnetyczne z zaciskanymi tarczami

Sprzęgło elektromagnetyczne proszkowe

Skrzynia biegów

Skrzynia biegów (przekładniowa), umożliwia:

dostosowanie prędkości obrotowej wału korbowego silnika do istniejących warunków trakcyjnych ruchu pojazdu,

jazdę pojazdu do tyłu poprzez zmianę kierunku obrotów wału wyjściowego,

rozłączenie silnika od pozostałych podzespołów układu napędowego niezależnie od sprzęgła, co pozwala na zatrzymanie pojazdu z włączonym silnikiem i włączonym sprzęgłem.

Stosowanych jest kilka rodzajów skrzyń biegów

manualna skrzynia biegów,

automatyczna skrzynia biegów,

bezstopniowa automatyczna skrzynia biegów CVT (Continously Variable Transmission),

dwusprzęgłowa skrzynia biegów DSG (Direct Shift Gearbox).

W manualnych skrzyniach biegów przełożenia zmieniane są przez kierowcę pojazdu przy pomocy ręcznej dźwigni zmiany biegów. Budowa tego rodzaju skrzyń biegów opiera się o różnego rodzaju wałki zębate i mechanizmy umożliwiające ich ruch. Skrzynie manualne wyposażone są najczęściej w sprzęgło cierne.

W przypadku automatycznych skrzyń biegów biegi zmieniają się samoczynnie w zależności od prędkości obrotowej silnika, będącej liczbą obrotów wału korbowego w jednostce czasu. Jedynym zadaniem kierowcy jest wybranie odpowiedniego trybu pracy skrzyni. W niektórych skrzyniach automatycznych istnieje również możliwość ręcznej zmiany biegów, np. za pomocą przycisków, manetkami lub samą dźwignią do wyboru trybu jazdy. Automatyczne skrzynie biegów zbudowane są z planetarnych przekładni zębatych oraz z zespołów sterowania, które sterują pracą skrzyni.

Bezstopniowa automatyczna skrzynia biegów CVT to typ przekładni, której cechą charakterystyczną jest płynna zmiana przełożenia zależnie od prędkości obrotowej silnika i prędkości pojazdu. Za przeniesienie napędu w tego typu skrzyni odpowiadają dwa koła połączone łańcuchem lub pasem, który przenosi na jedno z nich moment obrotowy. Każde koło zbudowane jest z dwóch talerzy w kształcie stożka, które oddalając i zbliżając się do siebie zmieniają roboczą średnicę koła. Zakres przełożeń w skrzyniach biegów CVT jest niewielki, ale za to zmieniają się one płynie.

W dwusprzęgłowej skrzyni biegów DSG obecne są dwa sprzęgła. Jedno sprzęgło odpowiada za biegi parzyste, a drugie odpowiada za biegi nieparzyste. Taka konstrukcja umożliwia niezwykle szybką zmianę przełożeń w skrzyni. Podobnie jak w przypadku automatycznych skrzyń biegów biegi zmieniają się samoczynnie. Istnieje również możliwość ręcznej zmiany biegów za pomocą przycisków.

Skrzynia rozdzielcza

Skrzynia rozdzielcza, której zadaniem jest rozdzielanie momentu obrotowego z silnika do dwóch (lub więcej) osi napędzanych pojazdu, najczęściej z możliwością włączania lub wyłączania dodatkowych napędów (w samochodach z napędem na cztery koła).

Wał napędowy i most napędowy

Przekładnia główna

Mechanizm różnicowy

Zadaniem mechanizmu różnicowego jest rozdzielenie napędu na półosie i umożliwienie toczenia się kół napędzanych z różnymi prędkościami. Mechanizm różnicowy pozwala na toczenie się kół bez poślizgu w sytuacji, gdy w tym samym czasie pokonują one różną drogę. Ma to miejsca podczas jazdy po łuku lub gdy promienie dynamiczne kół nie są jednakowe (np.: na nierównościach drogi, przy niejednakowym obciążeniu kół, różnej wysokości bieżnika, niejednakowym ciśnieniu w ogumieniu itp.).

Półosie napędowe

Półosie napędowe doprowadzają moment obrotowy z przekładni głównej do napędzanych kół jezdnych.

Piasta koła napędzanego

Piasta - to element konstrukcyjny mocowania i obrotu koła jezdnego pojazdu. W zależności od konstrukcji pojazdu piasty mogą służyć do mocowania kół osi napędzanych i nienapędzanych.

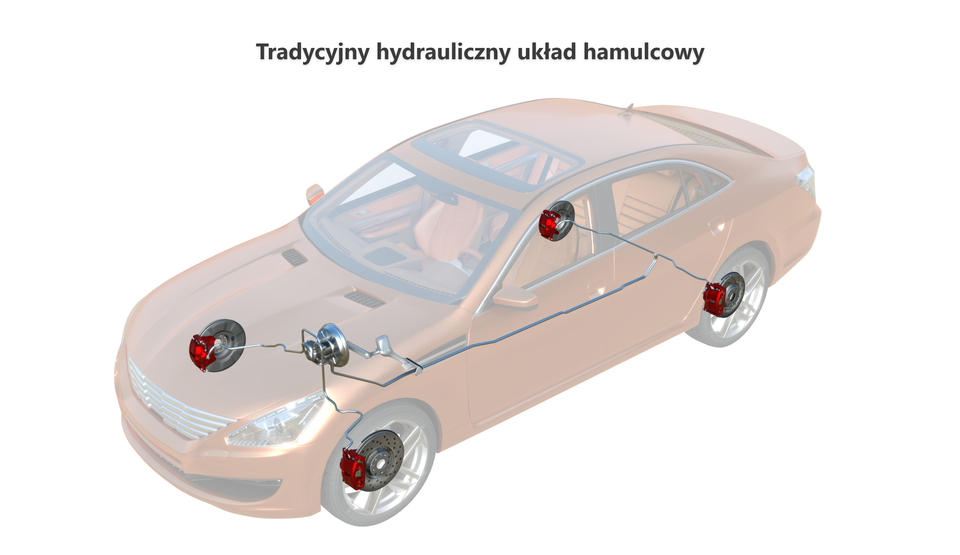

Tradycyjny hydrauliczny układ hamulcowy samochodu osobowego

Układ hamulcowy to zespół elementów mający na celu zmniejszenie prędkości pojazdu, bezpieczne, a zarazem skuteczne zatrzymanie pojazdu będącego w ruchu oraz w razie potrzeby utrzymanie go w miejscu np. na pochyłości. Zgodnie z przepisami wszystkie poruszające się po drogach publicznych samochody osobowe, ciężarowe i przyczepy, których maksymalna prędkość, uwarunkowana konstrukcją, przekracza 25 km/h powinny być wyposażone w trzy niezależne rodzaje układów hamulcowych: roboczy, awaryjny i postojowy. Układ hamulcowy roboczy i awaryjny oraz awaryjny i postojowy mogą być wspólnie sterowane. Niedopuszczalne jest wspólne sterowanie hamulca roboczego i postojowego. Ponadto hamulec roboczy powinien:

stopniowo zmniejszać prędkość jazdy aż do zatrzymania pojazdu, przy czym za pomocą nacisku nogi z siłą <500N należy osiągnąć 60% skuteczności hamowania;

zapewnić różnicę sił hamowania kół jednej osi nie większą niż 30% w odniesieniu do koła o większej sile hamowania;

w przypadku awarii jednego obwodu hamowania zapewnić co najmniej 30% całej siły hamowania, przy czym hamowane muszą być dwa koła, które nie leżą po tej samej stronie pojazdu;

zapewnić taką samą skuteczność hamowania przez cały czas jego trwania (skuteczność hamowania nie może się zmieniać wraz ze wzrostem temperatury współpracujących elementów);

zapewnić odpowiedni rozkład sił hamowania. Podczas hamowania następuje zjawisko przesunięcia obciążenia w kierunku osi przedniej. Celem wyeliminowania podczas hamowania możliwości zablokowania kół jednej z osi i utraty przyczepności (szczególnie kół tylnej osi) rozkład sił hamowania powinien być następujący 73% przednie hamulce i 27% tylne hamulce. W starszych konstrukcjach za rozkład sił hamowania odpowiedzialny jest korektor siły hamowania, a w nowoczesnych układach o rozkładzie sił hamowania decyduje sterownik ABS/ESP.

Trzy niezależne rodzaje układów hamulcowych wymagane w każdym pojeździe samochodowym:

Podstawowy (roboczy, zasadniczy) układ hamulcowy - uruchamiany nogą kierowcy poprzez naciśnięcie pedału hamulca. Jest to układ monostabilny - hamowanie odbywa się tylko w czasie gdy naciskany jest pedał hamulca. Ze względu na sposób przenoszenia energii podstawowe układy hamulcowe dzielimy na:

hamulce uruchamiane mechaniczne (stare samochody i ciągniki rolnicze, motocykle, rowery);

hydrauliczne (samochody osobowe, dostawcze, lekkie ciężarowe);

pneumatyczne (samochody ciężarowe, przyczepy, naczepy, autobusy);

elektromagnetyczne (rozwiązanie eksperymentalne - samochody osobowe);

Dodatkowy (awaryjny, a zarazem postojowy) układ hamulcowy - potocznie zwany hamulcem ręcznym. Służy głównie jako hamulec postojowy, którego celem jest zabezpieczenie pojazdu przed przetoczeniem się z miejsca postoju. W razie awarii hamulca podstawowego ma on za zadanie awaryjne wyhamowanie pojazdu. Jest to układ bistabilny, działający od momentu włączenia do momentu wyłączenia. Ze względu na rozwiązania konstrukcyjne sterowanie hamulcem postojowym odbywać się może mechanicznie lub elektrycznie. Coraz częściej do sterowania hamulcem postojowym stosuje się moduły elektroniczne, które automatycznie uruchamiają hamulec postojowy po wyłączeniu silnika, a zwalniają go w przypadku ruszenia pojazdem.

W pojazdach samochodowych stosuje się poniższe rodzaje hamulców ciernych:

hamulce bębnowe (bębny hamulcowe, szczęki hamulcowe, rozpieraki szczek hamulcowych);

hamulce tarczowe (tarcze hamulcowe, klocki hamulcowe, zaciski hamulcowe);

hamulce tarczo‑bębnowe (tarcze hamulcowe, klocki hamulcowe, zaciski hamulcowe oraz szczęki hamulcowe hamulca postojowego).

W obecnie produkowanych samochodach osobowych, a nawet ciężarowych odchodzi się od hamulców bębnowych. Coraz częściej stosuje się hamulce tarczowe na wszystkich osiach.

Schemat tradycyjnego układu hamulcowego

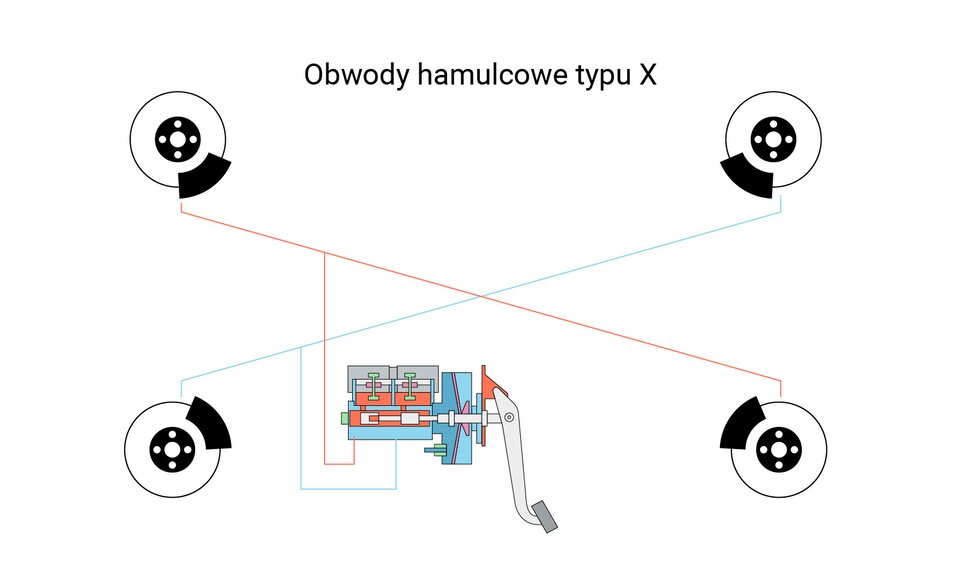

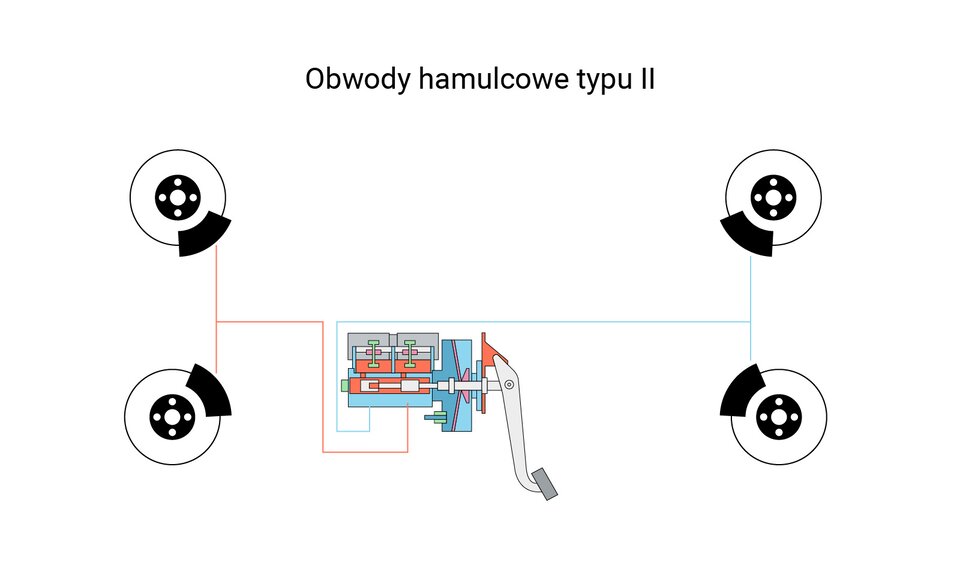

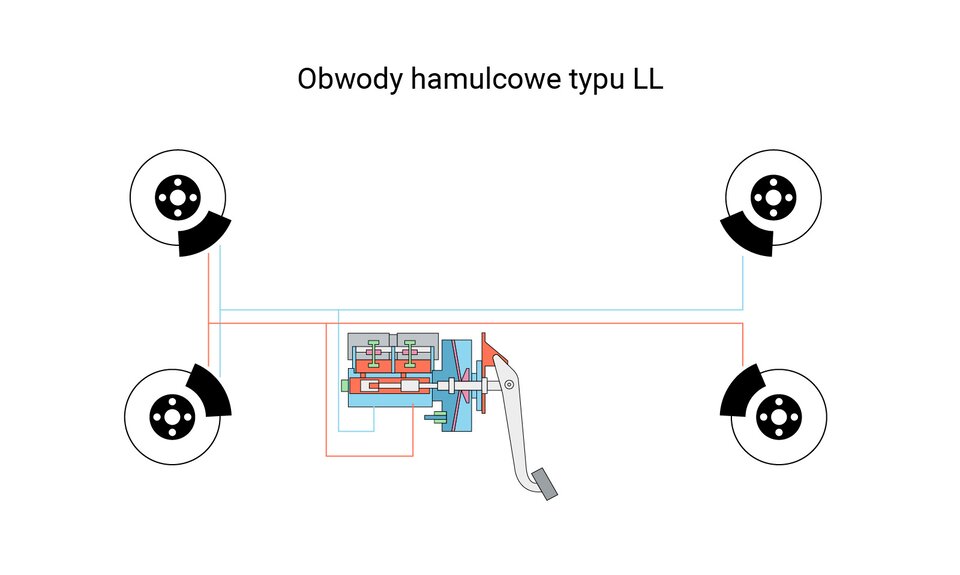

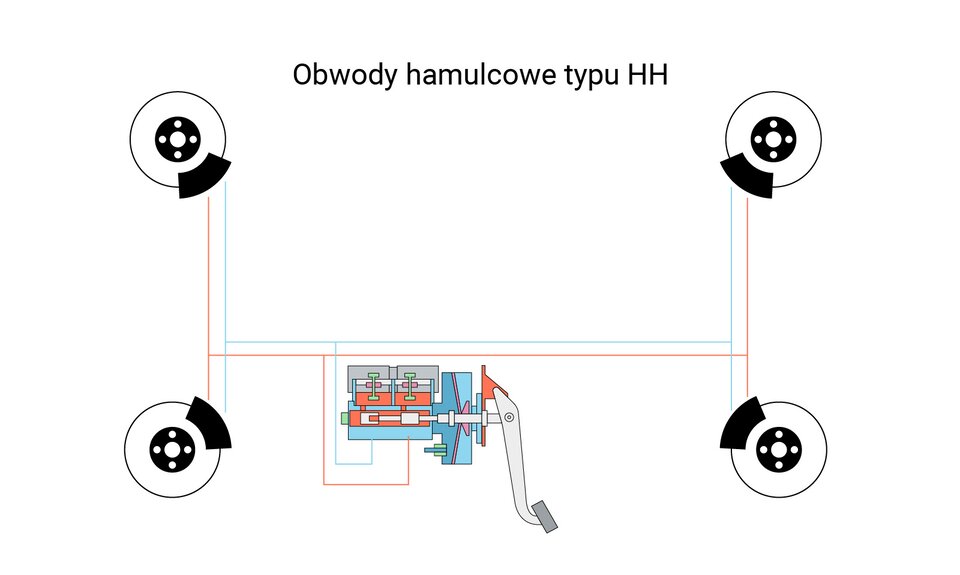

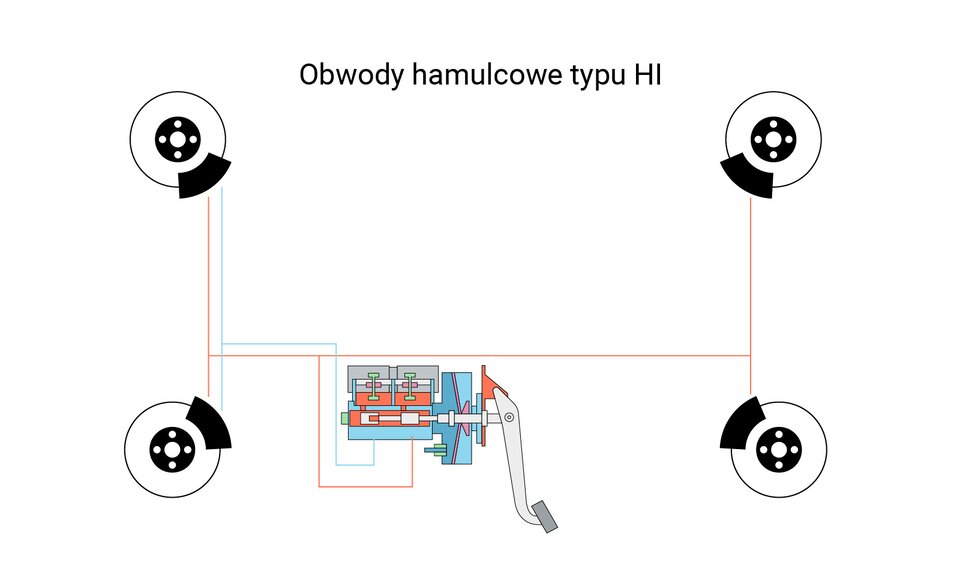

Przepisy prawne wymagają, aby ze względów bezpieczeństwa, urządzenia przenoszące siły sterujące do hamulców kół były dwuobwodowe. Wg normy DIN 74000 istnieje 5 możliwości rozdziału dwóch obwodów na 4 hamulce kół.

Typy dwuobwodowych systemów hamulcowych według normy DIN 74000

W przypadku awarii jednego obwodu hamowania musi pozostać do dyspozycji 30% całej siły hamowania, przy czym hamowane muszą być dwa koła, które nie leżą po tej samej stronie pojazdu.

Głównymi elementami, najbardziej rozpowszechnionego w samochodach osobowych, hydraulicznego układu hamulcowego są:

pompa hamulcowa;

serwomechanizm, zwiększający i stabilizujący, wywieraną przez kierowcę siłę oddziaływania na tłok pompy hamulcowej (tak zwane serwo);

przewody hydrauliczne metalowe i elastyczne;

zbiornik płynu hamulcowego;

cylinderki hamulcowe (w zaciskach hamulcowych lub w rozpieraczach szczęk hamulcowych);

korektor siły hamowania (w tradycyjnych, prostych układach bez ABS i systemu kontroli trakcji);

W nowych konstrukcjach hydraulicznego układu hamulcowego dodatkowo stosuje się inne układy korygujące siły hamowania, którymi są:

pompa ABS lub pompa ABS zintegrowana z ESP.

Budowa hydraulicznego układu hamulcowego z systemem ABS/ESP

Budowę układu ABS podzielić można na dwie części, czyli elektryczno‑elektroniczną oraz hydrauliczną. Układ ten działa poprzez sterownik, który zbiera informacje o prędkości obrotowej kół pochodzące z przednich i tylnych czujników prędkości kół. Następnie poddaje je analizie i na tej podstawie steruje rozdzielaczami hydraulicznymi oraz pompą. Pompa hamulcowa wtłacza do układu hamulcowego płyn w momencie wciśnięcia pedału przez kierowcę. Układ ABS nie może aktywować się samoistnie. Układ ABS może być aktywny jedynie w trakcie hamowania przez kierowcę. To także od kierowcy zależy jakie będzie maksymalne ciśnienie płynu hamulcowego w układzie, ponieważ jest to zależne od siły, której kierowca użyje wciskając pedał hamulca. Gdy sterownik wykryje, że koło w najbliższej chwili może się zablokować (nie oczekuje na samo zablokowanie koła) uruchamiany jest układ ABS. Zablokowane koło jest równoznaczne z poślizgiem, podczas którego wybór toru jazdy jest dla kierowcy trudny bądź niemożliwy. Sterownik reguluje wówczas wartość poślizgu koła zgodnie z tym jak został zaprogramowany i robi to do czasu gdy podczas hamowania nie będzie wykrywana możliwość zablokowania koła.

Systemy, wspomagające układ hamulcowy:

ABS (Anti‑lock Braking System) – zapobiega utracie stabilności samochodu podczas hamowania, zapewnia kierowalności podczas hamowania oraz skraca drogę hamowania;

ASR (niem. Antriebsschlupfregelung) lub TCS (ang. Traction Control System) – zapobiega poślizgowi kół napędzanych;

ESP (ang. Electronic Stability Control), ESP (ang. Electronic Stability Program) lub DSC (ang. Dynamic Stability Control) – układ stabilizacji toru jazdy, przejmujący kontrolę nad połączonymi układami ABS i ASR podczas pokonywania zakrętu;

BAS (ang. Break Assist) – asystent hamowania – zwiększa ciśnienie płynu w układzie w przypadku gwałtownego hamowania;

EPB (ang. Electronic Parking Brake) - elektroniczny hamulec postojowy.

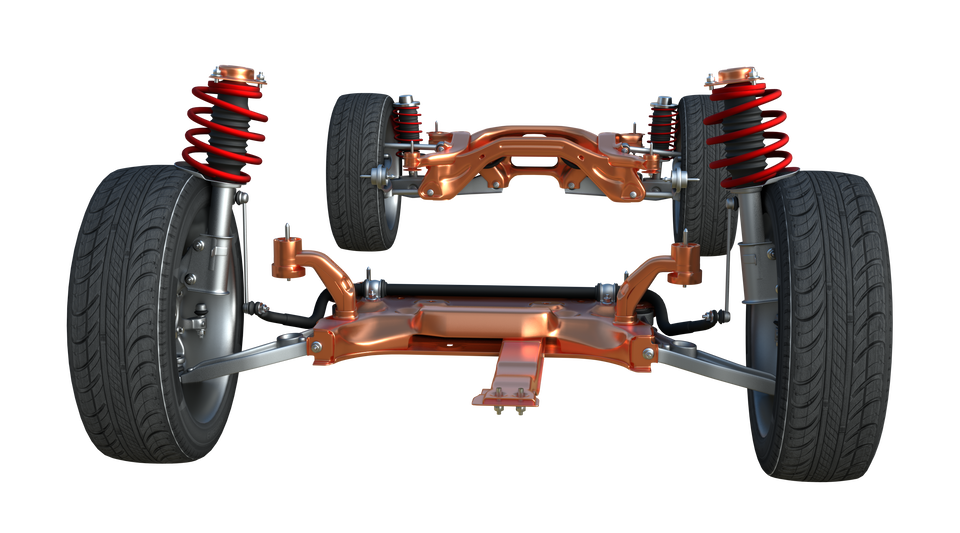

Układ zawieszenia

Układ zawieszenia jest zespołem elementów łączących konstrukcję nośną (ramę lub nadwozie samonośne) z kołami pojazdu, służącym do przenoszenia sił oddziaływania poszczególnych kół, pochodzących od:

ciężaru pojazdu,

reakcji kół na nierówności jezdni,

sił napędowych i hamujących,

poprzecznych sił bezwładności występujących podczas pokonywania zakrętów.

Zawieszeniem samochodu nazywany jest zespół elementów łączących koła jezdne (osie, mosty napędowe) z ramą lub nadwoziem samonośnym. Zawieszenie powinno zapewnić utrzymanie nadwozia na określonej wysokości nad jezdnią oraz stateczność i sterowność pojazdu podczas jazdy, a także zapewnić podróżującym odpowiedni komfort poprzez minimalizowanie wstrząsów wywoływanych nierównościami podłoża. Ma ono także zadanie ochronić przewożony ładunek przed wstrząsami i drganiami oraz zwiększyć trwałość mechanizmów samochodu. Istnieje wiele rodzajów zawieszeń kół jezdnych, zarówno kierowanych, jak i niekierowanych, pędnych czy toczących się swobodnie. Jest wiele konstrukcji zawieszeń - od prostych, przez wielowahaczowe, a skończywszy na zawieszeniach aktywnych (kontrolowanych i sterowanych za pomocą systemów elektronicznych). Niezależnie od rodzaju zawieszenia, zarówno w przednim jak i tylnym zawieszeniu muszą się znaleźć następujące elementy:

elementy wodzące (prowadzące) koło - zapewniające stateczność i kierowalność pojazdu (wahacze, drążki reakcyjne, stabilizatory, metalowo - gumowe elementy mocujące),

elementy resorujące - zapewniające płynność jazdy (resory piórowe, stalowe sprężyny śrubowe, sprężyny gazowe, miechy powietrzne, drążki skrętne, stabilizatory),

elementy tłumiące – rozpraszają energię zmagazynowaną w elementach sprężystych i ułatwiają utrzymanie ciągłego kontaktu kół jezdnych z nawierzchnią drogi (amortyzatory, tłumiki cierne),

ograniczniki skoku (dla fazy rozciągania i ściskania).

W zawieszeniach hydropneumatycznych znaleźć można także elementy samego układu hydraulicznego, czyli: zasilające, sterujące i łączące (pompy hydrauliczne, zbiorniki płynu, filtry, rozdzielacze, regulatory, zawory, przewody, czujniki).

Wyróżnia się trzy główne rodzaje układów zawieszenia: zależne, niezależne i półzależne.

Podział zawieszeń

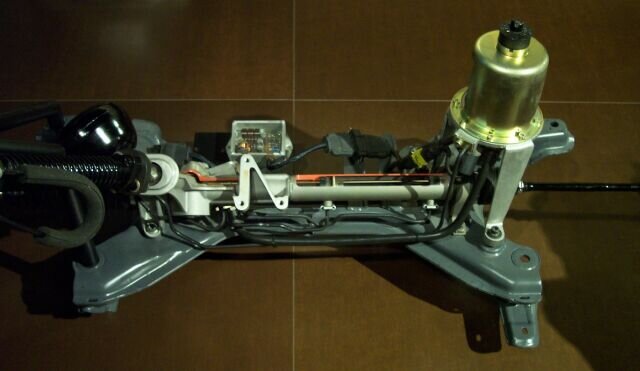

Układ kierowniczy

Układ kierowniczy składa się z 3 mechanizmów:

mechanizmu kierowniczego, który służy do ustawienia kół pod kątem, dając możliwość poruszania się w pożądanym przez kierowcę kierunku, składa się z koła kierownicy, kolumny kierownicy (obudowy i przegubowego wału kierownicy) oraz przekładni kierowniczej i ramienia przekładni,

mechanizmu zwrotniczego, który służy do ustawienia kół względem siebie w taki sposób, aby ich toczenie po łuku odbywało się poprawnie, składa się z drążka podłużnego, drążków poprzecznych, wspornika drążków, ramion zwrotnic i zwrotnic,

mechanizmu wspomagania, który służy do ułatwiania kierowania pojazdem poprzez zmniejszanie potrzebnej siły do wykonania np. obrotu kołem kierownicy.

Układ kierowniczy jest jednym z najważniejszych układów w pojeździe samochodowym, mającym wpływ na bezpieczeństwo i komfort jego użytkowania.

Układ kierowniczy powinien spełniać następujące warunki:

koła skręcone powinny samoczynnie powracać do położenia odpowiadającego kierunkowi jazdy na wprost oraz zapewnić utrzymanie tego kierunku mimo działania sił bocznych niezależnych od kierowcy;

pionowe przemieszczanie kół kierowanych wywołane nierównościami drogi nie powinno powodować zmiany kierunku jazdy;

kierowanie pojazdem powinno być łatwe i skuteczne z użyciem możliwie małych sił na kole kierowniczym;

uderzenia wywołane nierównościami nawierzchni nie powinny być odczuwalne na kole kierowniczym;

zależność kinematyczna między kątami skrętu kół kierowanych powinna być możliwie bliska zależności teoretycznej;

uszkodzenie mechanizmu wspomagającego nie może pozbawić kierującego możliwości prowadzenia pojazdu;

Istnieje wiele rozwiązań układów kierowniczych, jednakże we wszystkich występują dwa kluczowe mechanizmy: kierowniczy i zwrotniczy.

Mechanizm kierowniczy służy do przekazywania ruchu obrotowego koła kierownicy do przekładni kierowniczej, przekształcającej z kolei ruch obrotowy kolumny kierownicy na ruch obrotowy lub prostoliniowy (w zależności od rodzaju mechanizmu zwrotniczego) elementu sterującego zwrotnicami kół.

Przekładnia kierownicza łączy ze sobą oba mechanizmy - kierowniczy i zwrotniczy.

Mechanizm zwrotniczy jest sprzężony z mechanizmem kierowniczym (właśnie poprzez przekładnię kierowniczą) i łączy koła kierowane, tworząc między nimi połączenie kinematyczne, zapewniające toczenie się ich bez poślizgu, niezależnie od kształtu toru jazdy. Przekładnia kierownicza zmienia ruch obrotowy koła kierownicy na ruch obrotowy lub prostoliniowy (w zależności od rodzaju mechanizmu zwrotniczego) elementu napędzającego zwrotnice kół kierowanych. Obecnie, najczęściej jest to przekładnia zębata (zębatkowa – tak zwana „maglownica”), w której zębnik, znajdujący się na końcu wałka kolumny kierowniczej, współpracuje z listwą zębatą, do której przymocowane są drążki poprzeczne połączone ze zwrotnicami kół. Ruch obrotowy zębnika wymusza ruch postępowy zębatki i drążków wywołujący obrót zwrotnic i kół.

Przekładnia zębata

Przekładnia kierownicza (potocznie maglownica) jest szeroko stosowana w celu przeniesienia ruchu obrotowego koła kierownicy na skręt kół pojazdu. Ruch obrotowy jest przenoszony z koła kierownicy na mechanizm zwrotniczy jako ruch postępowy. Działanie przekładni kierowniczej polega na połączeniu wałka kolumny kierowniczej, który jest zakończony zębami, z listwą zębatą. Wynikiem ruchu koła kierownicy jest więc obrót wałka, którego zębate zakończenie sprawia, że listwa o dopasowanych zębach jest wprawiana w ruch (w lewo lub prawo), co w efekcie powoduje ruch postępowy drążków poprzecznych. W takim układzie występują niewielkie opory ruchu.

Można wyróżnić kilka podstawowych odmian przekładni ze względu na miejsce mocowania ramion (np. na jednym końcu, na obu końcach, w środku listwy zębatej) lub ze względu na ustawienie zębnika względem listwy (np. na środku, przesunięty).

Rozwiązaniem, które można spotkać najczęściej jest zamocowanie krótkich drążków poprzecznych do końców maglownicy (listwy zębatej) oraz przesunięcie zębnika w stronę koła kierownicy. Taki układ cechuje się prostotą i dużą niezawodnością. Konserwacja przekładni polega najczęściej na wymianie pierścieni i gum uszczelniających. Zazwyczaj wiąże się to z dużym kosztem ze względu na złożoność układu i konieczność demontażu wielu elementów.

Rodzaj zastosowanego w układzie kierowniczym mechanizmu zwrotniczego zależy od rodzaju zawieszenia. Zębatkowa przekładnia kierownicza może być stosowana tylko w samochodach z zawieszeniem niezależnym.

Przy zawieszeniach zależnych nie stosuje się ze względów konstrukcyjnych przekładni zębatkowych (maglownic), lecz przekładnie śrubowe i zapewniające mniejsze opory ruchu przekładnie śrubowo‑kulowe oraz przekładnie ślimakowe, w tym globoidalne. Nie można ich jednak stosować w samochodach z napędem przednim. Są stosowane w samochodach ciężarowych i w starszych modelach samochodów osobowych.

Zawieszenie zależne

Zawieszenie zależne wymaga zastosowania mechanizmu zwrotniczego składającego się ze zwrotnic z dźwigniami zamocowanymi obrotowo na sztywnej osi lub na sztywnym moście napędowym, drążka poprzecznego łączącego dźwignie zwrotnic, ramienia zwrotnicy w jednej ze zwrotnic (najczęściej tej od strony kierownicy) oraz drążka podłużnego łączącego ramię zwrotnicy z ramieniem przekładni kierowniczej.

Tradycyjne zawieszenie zależne

W przypadku tradycyjnego zawieszenia niezależnego nie stosuje się podłużnego drążka kierowniczego, a poprzeczny drążek kierowniczy, który jest niejednolity i składa się z trzech części: drążka środkowego i dwóch drążków bocznych. Ramię przekładni kierowniczej połączone jest bezpośrednio z drążkiem środkowym. Symetrycznie do ramienia kierownicy na ramie jest osadzona obrotowo dźwignia pośrednia, prowadząca drążek środkowy.

Zawieszenie niezależne z zębatkową przekładnią kierowniczą (maglownicą)

W samochodach z zawieszeniem niezależnym mogą być stosowane wszystkie rodzaje przekładni kierowniczych, jednak w większości obecnych samochodów stosuje się przekładnię zębatkową (maglownicę), eliminującą drążek poprzeczny, co znacznie upraszcza konstrukcję mechanizmu zwrotniczego.

Wszystkie części mechanizmu zwrotniczego są połączone za pomocą przegubów kulistych, umożliwiających zmianę ich wzajemnego położenia we wszystkich kierunkach.

Hydrauliczny układ wspomagania kierownicy

We współczesnych samochodach montuje się tylko układy kierownicze ze wspomaganiem, stosując jeden z trzech podstawowych typów układów wspomagania: hydrauliczne, elektrohydrauliczne i elektryczne.

Hydrauliczny układ wspomagania kierownicy jest obecnie najbardziej rozpowszechniony.

Podstawowym elementem układu hydraulicznego wspomagania kierownicy jest pompa hydrauliczna napędzana przez silnik pojazdu. W układzie występuje także zawór ciśnieniowy, który utrzymuje stałą wartość ciśnienia, niezależnie od prędkości obrotowej silnika. W nowszych samochodach występują zawory zmniejszające ciśnienie wraz ze wzrostem prędkości jazdy, powodując pewniejsze prowadzenie pojazdu.

W hydraulicznym układzie wspomagania działanie oparte jest o płyn, który działający pod ciśnieniem przesuwa tłok. W momencie jazdy na wprost, dzięki działaniu pompy, płyn znajdujący się w układzie swobodnie okrąża zawory i wraca do zbiornika, trafiając także do każdej z komór. Ponieważ koło kierownicy nie jest skręcane w żadną stronę, ciśnienie pomiędzy komorami jest równe i tłok nie oddziałuje na koła.

Podczas skręcania koła kierownicy jednocześnie skręca się wałek skrętny, który odpowiada za stan zaworu sterującego. W momencie skrętu zawór blokuje powrót płynu do zbiornika i zaczyna on przepływać do jednej z komór. Jednocześnie druga komora pozostaje otwarta i płyn z niej powraca do zbiornika. W wyniku powstałej w ten sposób różnicy ciśnień na tłok z komory wypełnionej płynem działa siła, która powoduje skręcanie kół.

Gdy kierowca przestaje obracać kołem kierownicy, w wyniku powstałej różnicy ciśnień układ będzie dążyć do ponownego stanu równowagi (wyrównania ciśnienia w komorach) stąd też kierownica samoistnie powróci do pozycji pierwotnej.

Elektrohydrauliczny system wspomagania kierownicy

Elektrohydrauliczny system wspomagania kierownicy (EPHS) (ang. Electrically Powered Hydraulic Steering) lub EPS‑P (ang. Electric Power Steering – Pump) jest układem hydraulicznym z elektrohydrauliczną pompą wspomagania. Został po raz pierwszy wprowadzony w 1998 roku do produkcji seryjnej samochodów Opel Astra. System elektrohydrauliczny jest montowany w wielu seryjnie produkowanych modelach ze względu na oszczędność paliwa i ekonomiczność. Ciśnienie hydrauliczne jest w nim wytwarzane przez kompaktowy zespół pompowy obejmujący w jednej obudowie elektronicznie sterowany silnik bezszczotkowy, pompę zębatą z zaworem odciążającym, zbiornik na płyn hydrauliczny oraz elektroniczną jednostkę sterującą (ECU). W porównaniu z tradycyjnymi hydraulicznymi układami wspomagania, system EPHS zapewnia redukcję zużycia paliwa do 0.3L/100km i emisji dwutlenku węgla o około 7g/km.

System ten ma lepiej dostosowaną do warunków jazdy charakterystykę siły wspomagania w zależności od prędkości jazdy, dzięki czemu kierowcy jest znacznie łatwiej manewrować na parkingu i podczas jazdy w mieście, natomiast przy dużych prędkościach pojazd stabilniej reaguje na ruchy koła kierownicy.

Elektrohydrauliczny system wspomagania kierownicy można uznać za technologię przejściową na drodze do elektromechanicznego wspomagania układu kierowniczego (EPS).

Elektryczny (elektromechaniczny) układ wspomagania kierownicy

Elektryczny (elektromechaniczny) układ wspomagania kierownicy EPS (ang. Electric Power Steering) jest prostszy od jego hydraulicznego odpowiednika. Jego kluczowym elementem jest silnik elektryczny, który wspomaga skręcanie kół na podstawie wykrytego ruchu koła kierownicy przez czujnik kąta skrętu koła kierownicy. Silnik elektryczny jest często umieszczany na wale kierownicy lub w pobliżu przekładni zębatkowej. W momencie wykrycia obrotu koła kierownicy, jednostka sterująca otrzymuje sygnał do uruchomienia wspomagania. Tym samym włączany jest silnik wspomagania, który działa na wał kierownicy poprzez przekładnię zębatą, wspomagając ruch obrotowy kierownicy. Jedną z zalet tego rozwiązania jest ograniczenie zużycia paliwa, ponieważ silnik elektryczny włącza się jedynie w momencie, w którym potrzebne jest wspomaganie, w przeciwieństwie do wspomagania hydraulicznego zasilanego z silnika pojazdu i działającego stale, niezależnie od ruchu kierownicą.

Przykład rozwiązania elektromechanicznego układu wspomagania kierownicy EPS‑R, stosowanego w samochodach Skoda Octavia, Yeti, Superb

Niezależnie od lokalizacji silnika układ wspomagania działa w ten sposób, że odpowiednie czujniki wykrywają moment obrotowy jaki kierowca przykłada do koła kierownicy, a komputer decyduje o wielkości wspomagania. W większości systemów komputer zmienia wysiłek związany z kierowaniem w zależności od prędkości pojazdu:

przy prędkościach używanych podczas parkowania koło kierownicy obraca się lekko,

przy wzroście prędkości wysiłek wzrasta, dając kierowcy poczucie większej stabilności kierowania i kontroli nad pojazdem.

Korzyści z posiadania wspomagania elektromechanicznego:

oszczędność paliwa o kilka procent, ponieważ silnik elektryczny pobiera moc tylko wtedy, gdy jest to potrzebne,

eliminacja płynu hydraulicznego i kłopotów z nim związanych,

udostępnianie różnorodnych funkcji wspomagających kierowcę lub zwiększających komfort jazdy takich, jak na przykład: utrzymywanie pasa ruchu oraz jego zmiana, automatyczne parkowanie.

Elektromechaniczne wspomaganie kierownicy może wykorzystywać oprogramowanie do rozpoznawania i kompensacji ściągania koła kierownicy w jedną stronę np. automatycznie dostosowywać się do bocznego wiatru lub nierównej nawierzchni drogi, która w innym przypadku wymagałaby ciągłej korekty kierowania ze strony kierowcy.

Patrząc perspektywicznie na rozwój motoryzacji, można przypuszczać, że jej przyszłość, zarówno w zakresie napędu, jak i kierowania pojazdem oraz sterowania wszystkimi jego funkcjami, należy do elektryczności.

Prowadzone są zaawansowane prace nad samochodami autonomicznymi, które poza posiadaniem wielu różnorodnych funkcji będą kierowane z wykorzystaniem czysto elektrycznych układów wspomagania kierownicy.

Co więcej, przyszłe autonomiczne samochody będą sterowane z wykorzystaniem elektrycznego wspomagania kierownicy, ponieważ umożliwia ono sterowanie autem przez pokładowy system komputerowy w trybie automatycznego pilota.

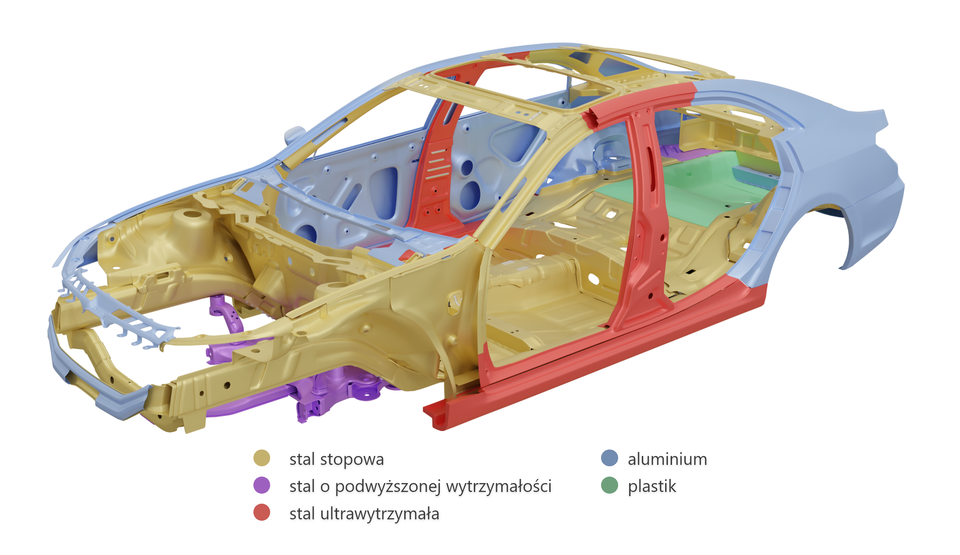

Materiały stosowane na elementy nadwozi pojazdów samochodowych

Dominującym materiałem w budowie nadwozi współczesnych, popularnych pojazdów samochodowych jest stal, jednak stopniowo w nadwoziach samochodów wyższych klas oraz sportowych rośnie udział stopów aluminium oraz materiałów kompozytowych. Głównym wyrobem metalurgicznym stosowanym w budowie nadwozi są przede wszystkim blachy stalowe, ale także blachy wykonane ze stopów aluminium, o grubości najczęściej od 0,6 do 2,5 mm. Powinny się one charakteryzować wysoką gładkością powierzchni, dużą podatnością do przetwarzania na elementy nadwozia oraz, w zależności od roli jaką dany element pełni w nadwoziu, odpowiednimi własnościami mechanicznymi (wytrzymałością, czy też zdolnością do pochłaniania energii).

Gatunki stali niskowytrzymałych:

miękka (MS – ang. Mild Steel);

niezawierająca atomów międzywęzłowych (IF – ang. Interstitial‑Free),

tłoczna izotropowa (IS – ang. Isotropic).

Gatunki stali wysokowytrzymałych, zazwyczaj o jednofazowej strukturze ferrytycznej:

węglowa o wytrzymałości podwyższonej manganem (CMn – ang. Carbon Manganese),

utwardzająca się w procesie utwardzania lakieru (BH – ang. Bake Hardenable),

niskostopowa o dużej wytrzymałości (HSLA – ang. High Strength Low Alloy),

wysokowytrzymała, niezawierająca atomów międzywęzłowych (IF‑HS – ang. Interstitial‑Free High Strength).

Wysokowytrzymała stal zaawansowana AHSS ma wielofazową strukturę zawierającą fazy ferrytu, martenzytu, bainitu i/lub austenitu szczątkowego w ilości wystarczającej do zapewnienia pożądanych właściwości mechanicznych. Materiały te pozwalają na uzyskanie dużej wytrzymałości bez utraty parametrów plastycznych. W tradycyjnej stali zwiększoną wytrzymałość uzyskiwano kosztem pogorszenia właściwości plastycznych. Korzystając z nowoczesnej stali AHSS, można pokonać wspomnianą barierę, dzięki redukcji wartości stosunku wytrzymałości na rozciąganie Rm do granicy plastyczności Re.

Gatunki stali wysokowytrzymałej zaawansowanej AHSS pierwszej generacji:

dwufazowa (DP – ang. Dual Phase),

umacniana przez przemiany fazowe (TRIP – ang. Transformation Induced Plasticity),

o złożonym składzie fazowym (CP – ang. Complex Phase),

martenzytyczna (MART – ang. Martensitic Steel).

Gatunki stali wysokowytrzymałej zaawansowanej AHSS drugiej generacji:

umacniana przez mechaniczne bliźniakowanie (TWIP – ang. Twinning Induced Plasticity),

lekka (z dodatkiem aluminium), o zwiększonej plastyczności (L‑IP – ang. Lightweight‑Induced Plasticity),

austenityczna (AUST – ang. Austenitic).

Do najczęściej stosowanych w budowie nadwozi rodzajów stali zaliczamy:

stale miękkie, plastyczne stale niskowęglowe (głębokotłoczne)

stale o wysokiej wytrzymałości, np. BH (Bake Hardening), HSLA (High Strength Low Alloy)

stale o bardzo wysokiej wytrzymałości, np. AHSS.

a) stale miękkie, plastyczne stale niskowęglowe (głębokotłoczne) Są to zwykłe stale niskowęglowe głębokotłoczne o zawartości węgla do 0,08% o niskiej zawartości azotu oraz siarki i granicy plastyczności Rm do 400 MPa. Wykonywane są z nich mało odpowiedzialne elementy, takie jak poszycia zewnętrzne czy wnęki kół.

b) stale o wysokiej wytrzymałości, np. BH, HSLA Ich wytrzymałość Re wynosi od 300 do 700 MPa. Materiał ten wykorzystywany jest w elementach mających wpływ na bezpieczeństwo. Stal BH (Bake Hardering) – jest to stal, która wzmacnia się pod wpływem temperatury, np. podczas utwardzania cieplnego warstwy lakieru. Zawiera dodatki stopowe, takie jak: tytan, niob, wanad. Stal HSLA (Ang. High Strength Low Alloy) – uzyskanie wysokich właściwości mechanicznych jest możliwe dzięki dodatkom stopowym jak mangan oraz mikrododatkom jak chrom, niob, glin, krzem. Blachy z tej stali dobrze pochłaniają energię, dlatego też stosowane są w elementach odpowiedzialnych za nasze bezpieczeństwo, takich jak: progi, podłogi, słupki oraz inne części tworzące strefy kontrolowanego zgniotu.

c) stale o bardzo wysokiej wytrzymałości, stale AHSS (Advanced High Strength Steel) Jest to materiał bardzo zaawansowany technologicznie. Jego granica plastyczności Re przekracza 1000 MPa. Zastosowanie stali AHSS wpływa na zmniejszenie masy konstrukcji pojazdu, ponieważ jest ona na tyle wytrzymała, że można stosować cieńsze blachy. Dużą zaletą tego materiału jest także stosunkowo niska cena. Wynika ona z małej liczby zastosowanych dodatków stopowych. Innym plusem stali AHSS są także dobre właściwości technologiczne, takie jak spawalność lub tłoczność. Elementy wykonywane z takiej blachy stosowane są w kluczowych elementach pojazdu, mających wpływ na bezpieczeństwo podróżujących.

Udział poszczególnych gatunków stali w budowie nadwozi samonośnych

W przemyśle samochodowym stosowane są stale o coraz doskonalszych własnościach. Podział stali (włącznie ze stosowanymi w przemyśle samochodowym) ze względu na właściwości i przeznaczenie obejmuje stal: niskowytrzymałą (LSS – ang. Low Strength Steel), wysokowytrzymałą (HSS – ang. High Strength Steel) oraz wysokowytrzymałą zaawansowaną (AHSS).

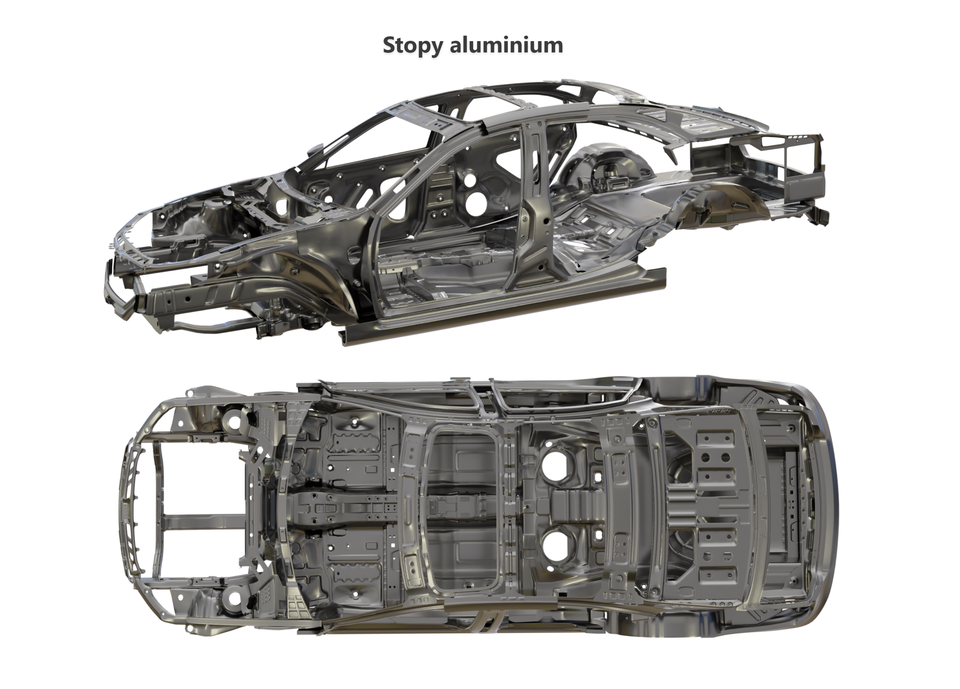

Stopy aluminium

Zaletą stopów aluminium w porównaniu do stali jest ich gęstość, która wynosi . Skutkiem produkcji części z materiałów o niskiej gęstości jest zmniejszenie ich masy o 60% w porównaniu do stali. Użycie stopów aluminium pozwala zaoszczędzić przy niektórych częściach do 50% masy. W budowie pojazdów aluminium znajduje zastosowanie do produkcji m.in. pokrywy maski, drzwi czy klapy bagażnika. W branży motoryzacyjnej najczęściej stosuje się stopy aluminium takie jak:

3003, 3004, 3105

Seria 3xxx to stop aluminium z manganem. Ma ona doskonałą plastyczność.

3003 wykazuje wysoką wytrzymałość, dobrą odkształcalność, urabialność i możliwości ciągnienia. Jest często używany do paneli, a także odlewów energetycznych do hybryd i pojazdów elektrycznych.

3004 ma wiele cech charakterystycznych dla 3003 i może być dodatkowo przeznaczony do paneli maskujących i chłodnic.

3105 ma doskonałą odporność na korozję, odkształcalność i właściwości spawalnicze. Wykonuje się z niej m.in: błotniki, drzwi i panele progowe.

5005, 5052, 5083, 5182

Seria 5xxx to jeden z najpopularniejszych materiałów stosowanych w budowie karoserii aluminiowych. Jego głównym pierwiastkiem stopowym jest magnez, który wpływa na zwiększenie wytrzymałości.

5005 pojawia się w panelach karoserii i orurowaniu.

5052 jest uważany za jeden z najbardziej użytecznych stopów i w rezultacie pojawia się w wielu częściach samochodowych. Tworzone są z niego poszycia przyczep ciężarówek, płyty zawieszenia oraz wiele innych niekrytycznych części samochodowych.

5083 doskonale nadaje się do złożonych elementów samochodowych, takich jak podstawy silnika i panele karoserii.

5182 pojawia się jako podstawa konstrukcyjna karoserii. Wszystko, od wsporników konstrukcyjnych, po drzwi, maski i płyty końcowe przedniego błotnika.

6016, 6022, 6061, 6082, 6181

Seria 6xxx to stop aluminium z magnezem i krzemem, oferuje jedne z najlepszych możliwości wytłaczania i odlewania oraz charakteryzuje się wysoką jakością wykończenia powierzchni.

6016 i 6022 są przeznaczone do pokrycia karoserii, drzwi, bagażników, dachów, błotników i płyt zewnętrznych, gdzie odporność na wgniecenia jest kluczowa.

6061 wykazuje doskonałe właściwości wykończenia powierzchni, odporność na korozję i wysoką wytrzymałość. Pojawia się w belkach poprzecznych, nadwoziach ciężarówek i autobusów.

6082 ma jedną z najlepszych odporności na uderzenia. W związku z tym jest używany do ram nośnych.

6181 sprawdza się jako zewnętrzne poszycie nadwozia.

7003, 7046

Seria 7xxx to stop aluminium z cynkiem i magnezem. Jest to najwytrzymalsza i jednocześnie twarda klasa stopów, zawierająca cynk i magnez.

7003 to stop wytłaczany używany głównie do spawanych kształtów w produkcji belek uderzeniowych, suwaków siedzeń, wzmocnień zderzaków, ram motocyklowych i felg.

7046 ma możliwości wytłaczania i dobry charakter spawalniczy.

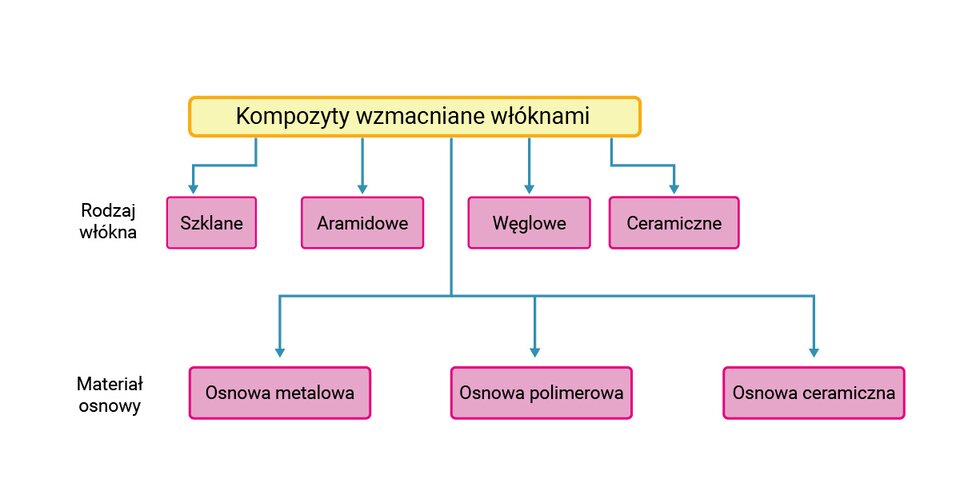

Materiały kompozytowe

Materiały kompozytowe mogą w przyszłości mieć znaczną przewagę nad stalą w produkcji samochodów. Kompozyty są uważane za lżejsze, bezpieczniejsze i bardziej oszczędne. Kompozyt składa się z wysokowydajnego włókna (takiego jak węgiel lub szkło) w materiale matrycowym, który po połączeniu zapewnia lepsze właściwości w porównaniu z poszczególnymi materiałami. Kompozyty z włókna węglowego ważą około jednej piątej tego, co stal, ale są równie dobre lub lepsze pod względem sztywności i wytrzymałości. Nie korodują jak stal lub aluminium. Mogą znacznie zwiększyć oszczędność paliwa pojazdu, zmniejszając masę pojazdu nawet o 60 procent. Dzięki materiałom kompozytowym uzyskuje się wysoki stosunek wytrzymałości do masy i sztywności do masy, a także doskonałą zdolność pochłaniania energii w przeliczeniu na masę. W porównaniu z jednowarstwową stalą w samochodach, wielowarstwowe laminaty kompozytowe można zaprojektować tak, aby pochłaniały więcej energii podczas zderzenia.

Przystępność cenowa to ważna kwestia w produkcji pojazdów, która obejmuje uwzględnienie kosztów związanych z całym cyklem życia samochodu — w tym kosztów produkcji, eksploatacji i utylizacji. Surowiec i energia potrzebna do jego podgrzania w celu wytworzenia włókien oraz kompozytów, a także wymagany sprzęt przyczyniają się do wysokich kosztów kompozytów. W rezultacie kompozyty z włókna węglowego nie mogą jeszcze konkurować ekonomicznie ze stalą w przemyśle motoryzacyjnym.

Powiązane ćwiczenia

- Ćwiczenie 11. - Typy nadwoziPołącz w paryĆwiczenie 11. - Typy nadwozi

RYoagZ5jjsAcF Połącz nazwy nadwozi z ich opisami. Dual Cowl Możliwe odpowiedzi: 1. typ nadwozia łączący cechy samochodu osobowego i terenowego, 2. typ nadwozia, w którym kabina jest podzielona na dwie części (dla szofera i pasażerów) specjalną przegrodą, 3. typ nadwozia stosowany w autach sportowych, które wyróżniają się niewielkim rozmiarem i dużą mocą silnika, 4. nadwozie trójbryłowe, konstrukcyjnie bardzo zbliżone do nadwozia typu hatchback, 5. nadwozie to cechuje się obecnością skrzyni ładunkowej, znajdującą się za kabiną pasażerską Liftback Możliwe odpowiedzi: 1. typ nadwozia łączący cechy samochodu osobowego i terenowego, 2. typ nadwozia, w którym kabina jest podzielona na dwie części (dla szofera i pasażerów) specjalną przegrodą, 3. typ nadwozia stosowany w autach sportowych, które wyróżniają się niewielkim rozmiarem i dużą mocą silnika, 4. nadwozie trójbryłowe, konstrukcyjnie bardzo zbliżone do nadwozia typu hatchback, 5. nadwozie to cechuje się obecnością skrzyni ładunkowej, znajdującą się za kabiną pasażerską SUV Możliwe odpowiedzi: 1. typ nadwozia łączący cechy samochodu osobowego i terenowego, 2. typ nadwozia, w którym kabina jest podzielona na dwie części (dla szofera i pasażerów) specjalną przegrodą, 3. typ nadwozia stosowany w autach sportowych, które wyróżniają się niewielkim rozmiarem i dużą mocą silnika, 4. nadwozie trójbryłowe, konstrukcyjnie bardzo zbliżone do nadwozia typu hatchback, 5. nadwozie to cechuje się obecnością skrzyni ładunkowej, znajdującą się za kabiną pasażerską PICKUP Możliwe odpowiedzi: 1. typ nadwozia łączący cechy samochodu osobowego i terenowego, 2. typ nadwozia, w którym kabina jest podzielona na dwie części (dla szofera i pasażerów) specjalną przegrodą, 3. typ nadwozia stosowany w autach sportowych, które wyróżniają się niewielkim rozmiarem i dużą mocą silnika, 4. nadwozie trójbryłowe, konstrukcyjnie bardzo zbliżone do nadwozia typu hatchback, 5. nadwozie to cechuje się obecnością skrzyni ładunkowej, znajdującą się za kabiną pasażerską Roadster Możliwe odpowiedzi: 1. typ nadwozia łączący cechy samochodu osobowego i terenowego, 2. typ nadwozia, w którym kabina jest podzielona na dwie części (dla szofera i pasażerów) specjalną przegrodą, 3. typ nadwozia stosowany w autach sportowych, które wyróżniają się niewielkim rozmiarem i dużą mocą silnika, 4. nadwozie trójbryłowe, konstrukcyjnie bardzo zbliżone do nadwozia typu hatchback, 5. nadwozie to cechuje się obecnością skrzyni ładunkowej, znajdującą się za kabiną pasażerskąPołącz nazwy nadwozi z ich opisami. Dual Cowl Możliwe odpowiedzi: 1. typ nadwozia łączący cechy samochodu osobowego i terenowego, 2. typ nadwozia, w którym kabina jest podzielona na dwie części (dla szofera i pasażerów) specjalną przegrodą, 3. typ nadwozia stosowany w autach sportowych, które wyróżniają się niewielkim rozmiarem i dużą mocą silnika, 4. nadwozie trójbryłowe, konstrukcyjnie bardzo zbliżone do nadwozia typu hatchback, 5. nadwozie to cechuje się obecnością skrzyni ładunkowej, znajdującą się za kabiną pasażerską Liftback Możliwe odpowiedzi: 1. typ nadwozia łączący cechy samochodu osobowego i terenowego, 2. typ nadwozia, w którym kabina jest podzielona na dwie części (dla szofera i pasażerów) specjalną przegrodą, 3. typ nadwozia stosowany w autach sportowych, które wyróżniają się niewielkim rozmiarem i dużą mocą silnika, 4. nadwozie trójbryłowe, konstrukcyjnie bardzo zbliżone do nadwozia typu hatchback, 5. nadwozie to cechuje się obecnością skrzyni ładunkowej, znajdującą się za kabiną pasażerską SUV Możliwe odpowiedzi: 1. typ nadwozia łączący cechy samochodu osobowego i terenowego, 2. typ nadwozia, w którym kabina jest podzielona na dwie części (dla szofera i pasażerów) specjalną przegrodą, 3. typ nadwozia stosowany w autach sportowych, które wyróżniają się niewielkim rozmiarem i dużą mocą silnika, 4. nadwozie trójbryłowe, konstrukcyjnie bardzo zbliżone do nadwozia typu hatchback, 5. nadwozie to cechuje się obecnością skrzyni ładunkowej, znajdującą się za kabiną pasażerską PICKUP Możliwe odpowiedzi: 1. typ nadwozia łączący cechy samochodu osobowego i terenowego, 2. typ nadwozia, w którym kabina jest podzielona na dwie części (dla szofera i pasażerów) specjalną przegrodą, 3. typ nadwozia stosowany w autach sportowych, które wyróżniają się niewielkim rozmiarem i dużą mocą silnika, 4. nadwozie trójbryłowe, konstrukcyjnie bardzo zbliżone do nadwozia typu hatchback, 5. nadwozie to cechuje się obecnością skrzyni ładunkowej, znajdującą się za kabiną pasażerską Roadster Możliwe odpowiedzi: 1. typ nadwozia łączący cechy samochodu osobowego i terenowego, 2. typ nadwozia, w którym kabina jest podzielona na dwie części (dla szofera i pasażerów) specjalną przegrodą, 3. typ nadwozia stosowany w autach sportowych, które wyróżniają się niewielkim rozmiarem i dużą mocą silnika, 4. nadwozie trójbryłowe, konstrukcyjnie bardzo zbliżone do nadwozia typu hatchback, 5. nadwozie to cechuje się obecnością skrzyni ładunkowej, znajdującą się za kabiną pasażerską