E‑book – Wademekum technologii produkcji produktów spożywczych

ROL.05. Organizacja i prowadzenie przedsiębiorstwa w agrobiznesie – technik agrobiznesu 331402

Technologie stosowane w produkcji mleczarskiej

Nazwa „mleko” stosowana jest jedynie do mleka krowiego. Pozostałe rodzaje mleka muszą być dookreślone gatunkiem zwierzęcia, od którego pochodzą, np. mleko owcze, mleko kozie.

Podstawowym surowcem przemysłu mleczarskiego jest mleko surowe. Schłodzone, surowe mleko ma wysoką wartość odżywczą, ponieważ zawiera prawie wszystkie składniki pokarmowe utrzymane we właściwych proporcjach. Jednak jego sprzedaż jest ograniczona ze względu na możliwość niekorzystnych zmian jego właściwości oraz niebezpieczeństwo przenoszenia takich chorób jak gruźlica albo bruceloza.

Poza samym mlekiem w przemyśle mleczarskim używa się też innych surowców pomocniczych i dodatków. Są to m.in. podpuszczka, barwniki do masła i serów, sól i cukier, stabilizatory, emulgatory, topniki, różne dodatki smakowe i zapachowe (kakao, kawa, wanilina, owoce, soki, warzywa, przyprawy korzenne itp.).

Produkcja mleka spożywczego

Do bezpośredniej konsumpcji przeznaczone jest mleko spożywcze. Uzyskuje się je w procesie pasteryzacji (mleko pasteryzowane) oraz sterylizacji (mleko sterylizowane).

Więcej na ten temat w e‑materiale: Eksploatacja dojarki rurociągowejEksploatacja dojarki rurociągowej.

Mleko pasteryzowane

Schemat produkcji mleka pasteryzowanego

Etap pierwszy. Odbiór i klasyfikacja mleka. Podczas odbioru mleka wstępnie ocenia się jego jakość. Kontroluje się wygląd, zapach, temperaturę oraz kwasowość produktu i decyduje się o jego przyjęciu lub odrzuceniu. Mierzy się też ilość przyjętego mleka (zazwyczaj objętościowo) oraz pobiera próbki do badań laboratoryjnych, które przeprowadza się zgodnie z wytycznymi zawartymi między innymi w Polskiej Normie PN-A-86002 „Mleko surowe do skupu".

Etap drugi. Schładzanie. Aby zapobiec rozwojowi drobnoustrojów i innym niekorzystnym zmianom, należy jak najszybciej schłodzić mleko do temperatury 2–4°C.

Po schłodzeniu produkt do momentu jego przerobu magazynuje się w zbiornikach lub tankach. Przechowywanie nie może trwać zbyt długo ze względu na niekorzystne zmiany pod wpływem bakterii zimnolubnych, enzymów (rodzimych i wprowadzonych z drobnoustrojami), a także zmiany chemiczne.

Etap trzeci. Oczyszczanie mleka. Na tym etapie usuwa się zanieczyszczenia mechaniczne oraz znaczną część drobnoustrojów. Wykorzystuje się do tego wirówki oczyszczające, których obroty bębna wynoszą 15–20 tys. obr./min i powodują usunięcie ok. 90% drobnoustrojów. Rzadziej stosuje się filtrowanie, ponieważ w tym procesie nie są oddzielane drobnoustroje.

Etap czwarty. Homogenizacja mleka w całości lub tylko odwirowanej śmietanki. Homogenizacja polega na rozbiciu kuleczek tłuszczowych i rozproszeniu tłuszczu w całej objętości mleka. Zapobiega to oddzielaniu się tłuszczu od mleka oraz poprawia jego smak.

Etap piąty. Normalizacja. Kolejnym etapem jest normalizacja, której celem jest uzyskanie takiej zawartości tłuszczu w mleku, jaką podaje producent. Proces ten można przeprowadzać dwiema metodami:

- metoda okresowa (przed pasteryzacją) – zmieszanie w odpowiednich proporcjach świeżego, schłodzonego mleka z mlekiem odtłuszczonym;

- metoda ciągła (w przepływie, w trakcie wirowania) – zmieszanie śmietanki i mleka odtłuszczonego w stosunku pozwalającym uzyskać odpowiednią zawartość tłuszczu.

Zazwyczaj po normalizacji w przepływie należy poddać produkt normalizacji końcowej, wykonywanej na mleku pasteryzowanym.

Etap szósty. Proces ten przedłużania trwałość mleka spożywczego. Pod wpływem wysokiej temperatury, nieprzekraczającej jednak 100°C, dochodzi do zniszczenia bakterii chorobotwórczych nieprzetrwalnikujących, redukcji pozostałej mikroflory oraz inaktywacji enzymów. Do pasteryzacji mleka używa się pasteryzatorów płytowych wyposażonych w automatyczną regulację temperatury i czasu ogrzewania.

Etap siódmy. Chłodzenie. Po pasteryzacji mleko jest schładzane to temperatury 4–5°C. Niska temperatura zatrzymuje rozwój drobnoustrojów i zapobiega psuciu się mleka.

Etap ósmy. Rozlewanie. Mleko rozlewa się do opakowań, np. butelek szklanych lub z tworzyw sztucznych, opakowań kartonowych. Muszą one mieć atest Państwowego Zakładu Higieny (PZH).

Etap dziewiąty. Magazynowanie. W magazynach, gdzie przechowuje się mleko, należy zachować szczególną higienę, powinny być one pozbawione obcych zapachów oraz dostępu światła. Temperatura magazynowania i transportu mleka pasteryzowanego nie może przekraczać 8°C.

Oprac. na podst.: E.H. Lada, Agrobiznes. Podstawy przetwórstwa spożywczego, Warszawa 2008.

Mleko sterylizowane

Trwałość mleka uzyskuje się w procesie sterylizacji. Ma ono wówczas sterylność handlową, czyli jest produktem wolnym od mikroorganizmów, bakterii, grzybów, wirusów lub innych potencjalnie szkodliwych zanieczyszczeń biologicznych mogących wpływać na jego jakość lub być zagrożeniem dla zdrowia ludzi. Sterylność handlowa uzyskuje się dzięki:

apertyzacji (obróbce termicznej w hermetycznych opakowaniach),

systemowi UHT (sterylizacja następuje w ciągłym przepływie, po czym stosuje się aseptyczne rozlewanie mleka),

sterylizacji dwustopniowej – najpierw stosuje się sterylizację w przepływie, a następnie w hermetycznych opakowaniach.

Pozostałe etapy produkcji mleka sterylizowanego są takie same jak mleka pasteryzowanego.

Napoje mleczne

Są one produkowane z mleka pasteryzowanego lub sterylizowanego.

Napoje mleczne dzieli się na dwie podstawowe grupy: napoje fermentowane i niefermentowane. Napoje fermentowane to między innymi jogurt, kefir oraz inne napoje fermentowane. Napoje niefermentowane to między innymi mleko kawowe, mleko kakaowe oraz koktajle mleczne.

Napoje niefermentowane to np. mleko kawowe lub kakaowe, które produkuje się z mleka znormalizowanego oraz wyciągów kawy lub kakao i cukru. Do tej grupy należą też koktajle mleczne. Do ich produkcji wykorzystuje się śmietankę, mleko pełne lub odtłuszczone, a do tego dodaje się substancje smakowe, np. świeże owoce, syropy owocowe, dżemy, kawę, wyciągi ziołowe. Przygotowuje się je bezpośrednio przed konsumpcją.

Do grupy napojów fermentowanych należą jogurty, kefiry i inne napoje, np. mleko i jogurt acidofilne.

W produkcji jogurtów biorą udział bakterie Lactobacillus bulgaricus oraz Straptococcus thermophilus. Ze względu na zawartość żywych drobnoustrojów jogurtów nie poddaje się sterylizacji. Są to produkty lekkostrawne, o szczególnych wartościach odżywczych. Mogą być naturalne lub smakowe, np. z cząstkami owoców lub pulpo owocową.

Kefir produkowany jest ze znormalizowanego, homogenizowanego i pasteryzowanego mleka, z udziałem bakterii wywołujących fermentację mlekową i alkoholową.

Mleko i jogurt acidofilne to produkty probiotyczne. Zawierają kultury żywych drobnoustrojów wpływających korzystnie na zdrowie, ponieważ regulują skład mikroflory jelitowej.

Śmietanka, śmietana i masło

Odwirowując mleko, otrzymuje się śmietankę. Poddaje się ją procesom homogenizacji i pasteryzacji. Gotowy produkt zawiera od 9% do 36% tłuszczu.

Śmietana jest ukwaszoną śmietanką, którą przed ukwaszeniem poddaje się pasteryzacji.

Masło powstaje ze śmietanki w procesie wydzielenia kuleczek tłuszczu. Jest to zestalona emulsja o zawartości tłuszczu od 80% do 84%. W skład masła wchodzą też m.in. woda, sucha substancja beztłuszczowa, witaminy z grupy A, D i E, sole mineralne (wapń, fosfor i potas) oraz laktoza. Masło topi się w temperaturze 32°C. Barwa masła, mniej lub bardziej żółta, zależy od zawartości barwników karotenowych w paszach.

Schemat produkcji masła

Etap pierwszy. Mleko.

Etap drugi. Wirowanie. Od tego punku odchodzi oddzielna strzałka w prawo z podpisiem "mleko odtłuszczone".

Etap trzeci. Śmietanka.

Etap czwarty. Pasteryzacja, odgazowywanie, chłodzenie.

Etap piąty. Ukwaszanie.

Etap szósty. Dojrzewanie fizyczne i biologiczne.

Etap siódmy. Zmaślanie śmietany.

Etap ósmy. Płukanie masła.

Etap dziewiąty. Wygniatanie masła.

Etap dziesiąty. Formowanie i pakowanie masła.

Na schemacie dodano również punty interaktywne z opisami.

Punkt pierwszy. Pasteryzacja odbywa się w temperaturze 90–95 stopni Celsjusza. W celu usunięcia ze śmietanki niepożądanych zapachów przeprowadza się odgazowywanie.

Punkt drugi. Do ukwaszenia śmietanki dochodzi w wyniku dodania do niej zakwasu, w którym są obecne szczepy bakterii kwasu mlekowego.

Punkt trzeci. Podczas dojrzewania fizycznego dochodzi do polega na krystalizacji tłuszczu po ochłodzeniu całości masy. Natomiast dojrzewanie biologiczne powoduje powstanie kwasu mlekowego i substancji aromatycznych.

Punkt czwarty. Na tym etapie następuje inwersja faz, tzn. fazą rozproszoną staje się faza wodna, a rozpraszającą – tłuszcz.

Punkt piąty. W celu dokładnego usunięcia maślanki masło płucze się wodą. Po tej czynności można ewentualnie przeprowadzić solenie.

Punkt szósty. Wygniatanie to czynność, podczas której masło scala się w jednolitą masę. Usuwana jest też nadmierna ilość wody, a jej reszta rozprowadzana jest równomiernie w postaci jak najmniejszych kropli.

Punkt siódmy. Masło przeznaczone do sprzedaży detalicznej formowane jest w kostki lub osełki o masie 125 g, 200 g, 250 g, 300 g i pakowane w pergamin lub folie aluminiowe laminowane.

Oprac. na podst.: E.H. Lada, Agrobiznes. Podstawy przetwórstwa spożywczego, Warszawa 2008.

Sery

Sery produkuje się z mleka krowiego, owczego, koziego lub innego. Poces polega na wydzieleniu białek i tłuszczu w postaci skrzepu, mktóry następnie jest poddawany obróbce.

Klasyfikacja serów

Sery można podzielić według różnych kryteriów:

ze względu na użyty rodzaj mleka wyróżnia się sery: krowie, owcze, kozie, bawole, inne (lamy, renifera, jaka, zebry);

ze względu na czynnik koagulujący sery dzieli się na:

– podpuszczkowe – skrzep powstaje w wyniku działania enzymu podpuszczki,

– kwasowe (twarogowe) – otrzymywane z kazeiny, która wytrąca się pod wpływem obniżonego pH, na skutek ukwaszenia mleka kulturami bakteryjnymi,

– kwasowo‑podpuszczkowe – w powstawaniu skrzepu bierze udzial podpuszczka i bakterie kwasu mlekowego;ze względu na zawartość tłuszczu w suchej substancji sera występują sery: – śmietankowe: powyżej 50% tłuszczu,

– pełnotłuste: powyżej 45% tłuszczu,

– tłuste: powyżej 40% tłuszczu,

– półtłuste: powyżej 20% tłuszczu,

– chude: poniżej 10% tłuszczu;ze względu na twardość wyróżnia sie sery: – bardzo twarde: 26–34% wody (sery do tarcia),

– twarde: 35–45% wody (sery do krojenia),

– półtwarde: 45–55% wody (sery do krojenia),

– miękkie: 55–65% wody (sery do smarowania);ze względu na pochodzenie sery dzieli się na: – szwajcarskie,

– włoskie,

– francuskie,

– holenderskie.

Wytwarzanie serów polega na wytrącaniu pod wpływem podpuszczki kazeiny. Podpuszczka (chymozyna) to enzym trawienny soku żołądkowego i uzyskuje się ją najczęściej z żołądka cieląt. Enzymy ścinające mleko zawierają też niektóre soki roślinne, np. figowca. Preparaty enzymatyczne można również otrzymać z udziałem bakterii.

Po wyborze mleka o właściwym składzie i zdolności krzepliwości poddaje się je wstępnej normalizacji. Przeprowadza się także baktofugację pozwalającą na usunięcie szkodliwej mikroflory i zanieczyszczeń mechanicznych. Następnie mleko poddaje się homogenizacji, która skraca czas krzepnięcia mleka i wpływa na walory zapachowe sera. Tak przygotowane mleko pasteryzuje się agregacie płytowym przez kilkanaście sekund, schładza i przepompowuje się do wanny serowarskiej lub kotła serowarskiego, gdzie dokonuje się normalizacji końcowej mleka.

Kolejny etap to doprawianie mleka. Dodaje się do niego soli wapnia (CaClIndeks dolny 22) zwiększającej krzepliwość, farby serowarskiej z barwnikami karotenowymi oraz zakwasy serowarskie ze specjalnymi szczepami bakterii kwasu mlekowego i bakterii propionowych. Następnie mleko jest zaprawiane podpuszczką w postaci wodnego roztworu z dodatkiem soli. Ilość dodanej podpuszczki zależy od jej mocy i powinna być tak dobrana, aby spowodowała skrzepnięcie mleka po upływie ok. 30–60 minut.

Uzyskany skrzep (kazeinę) poddaje się obróbce, która obejmuje takie operacje jak:

krajanie i dalsze rozdrabnianie (ułatwia wyciekania serwatki),

osuszanie ziarna (powoduje równomierne wypływanie serwatki z całej masy),

odebranie części serwatki i dodanie wody,

w przypadku serów twardych dogrzewanie i dosuszanie gęstwy serowej.

W kolejnym etapie sery są formowane, które należy wykonać szybko (temp. 18–20 st. Celsjusza), aby masa serowa nie ostygła i nie strciła zdolności zlepiania. Potem sery poddaje się soleniu w solance, która nadaje odpowiednie właściwości smakowe, hamuje rozwój szkodliwej mikroflory oraz przyśpiesza dojrzewanie sera.

Ważnym etapem jest dojrzewanie serów. Odbywa się ono na półkach lub w kontenerach w pomieszczeniu zwanym dojrzewalnią. Warunki dojrzewania (temperatura i wilgotność) zależą od rodzaju sera. Podczas tego procesu zachodzą zmiany surowca pod wpływem enzymów, bakterii, a także pleśni. Enzymy bakteryjne z zakwasu lub podpuszczki są katalizatorami przemian chemicznych, w wyniku których powstają związki nadające serom charakterystyczny smak, zapach, pikantność, konsystencję i ewentualnie oczkowatość. Największym zmianom ulega białko. Podczas jego rozkładu powstają peptony, peptydy i częściowo aminokwasy. Laktoza (dwucukier mleczny) ulega fermentacji do kwasu mlekowego, a kwas mlekowy przechodzi w kwas propionowy i dwutlenek węgla, który powoduje powstawanie oczek w serze. Tłuszcz również ulega częściowemu rozkładowi, szczególnie w serach pleśniowych.

Podczas dojrzewania sery są odwracane co 2–4 dni na półkach. Mogą być także myte i wycierane do sucha (pielęgnacja na suchą skórkę). W tym czasie dochodzi do znacznego ubytku wody, dlatego powleka się sery olejem, parafiną, emulsjami mas plastycznych o właściwościach zbliżonych do naturalnej skórki sera albo pakuje się sery w folie z tworzyw sztucznych. Zapobiega to także pleśnieniu serów.

Na koniec sery podlegają kontroli, nadaje się im klasy, a następnie myje się, parafinuje i etykietuje. Sery powlekane folią wyciera się, a pleśniowe zawija w folię.

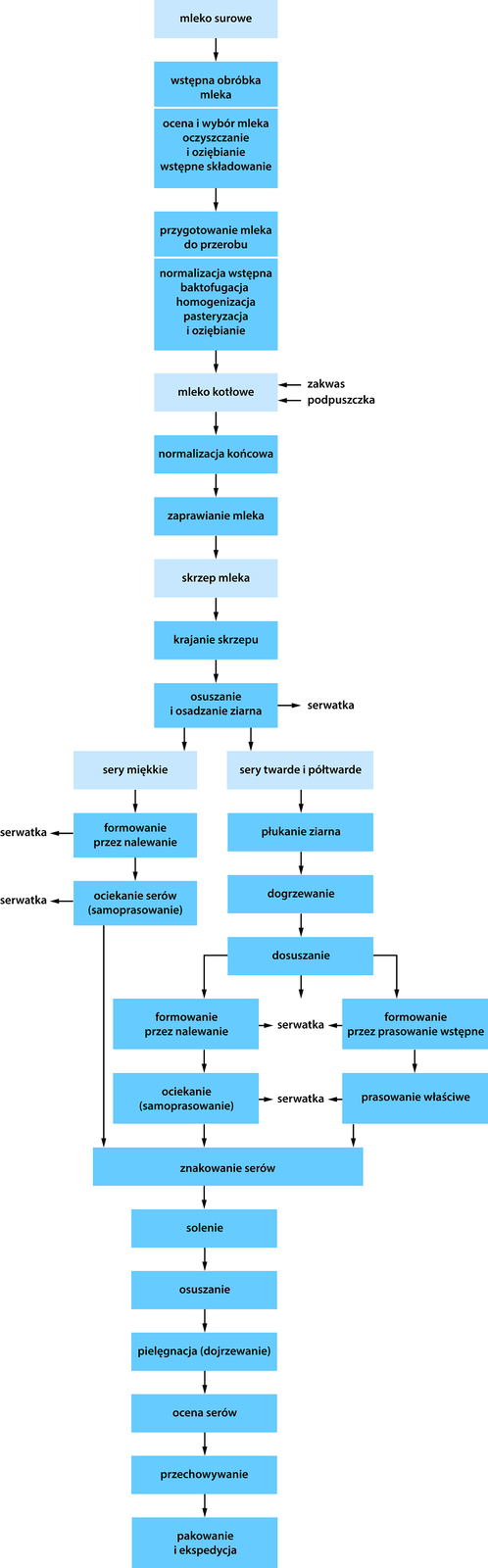

Schemat technologii produkcji serów

Oprac. na podst.: E.H. Lada, Agrobiznes. Podstawy przetwórstwa spożywczego, Warszawa 2008.