E‑book do e‑materiału Otwory wiertnicze wykonywane dla działalności inżynierskiej i hydrogeologicznej

GIW.12. Wykonywanie prac wiertniczych – Wiertacz , Technik wiertnik

Rodzaje i warunki wykonywania przewiertów, otworów hydrogeologicznych, geotechnicznych i geoinżynierskich

E‑BOOK

Spis treści

Rodzaje i warunki wykonywania przewiertów, otworów hydrogeologicznych, geotechnicznych i geoinżynierskichRodzaje i warunki wykonywania przewiertów, otworów hydrogeologicznych, geotechnicznych i geoinżynierskich

Zakres prac wiertniczych podczas badań geotechnicznychZakres prac wiertniczych podczas badań geotechnicznych

Zakres prac wiertniczych wykonywanych podczas wierceń geoinżynieryjnychZakres prac wiertniczych wykonywanych podczas wierceń geoinżynieryjnych

Zakres prac wiertniczych przy wykonywaniu horyzontalnych przewiertów kierowanych, mikrotunelingu i metodzie Direct Pipe

Horyzontalne przewierty sterowaneHoryzontalne przewierty sterowane

Technologia Direct PipeTechnologia Direct Pipe

MikrotunelowanieMikrotunelowanie

Zakres prac wiertniczych wykonywanych podczas wierceń hydrogeologicznychZakres prac wiertniczych wykonywanych podczas wierceń hydrogeologicznych

Netografia i bibliografiaNetografia i bibliografia

Horyzontalne przewierty sterowane

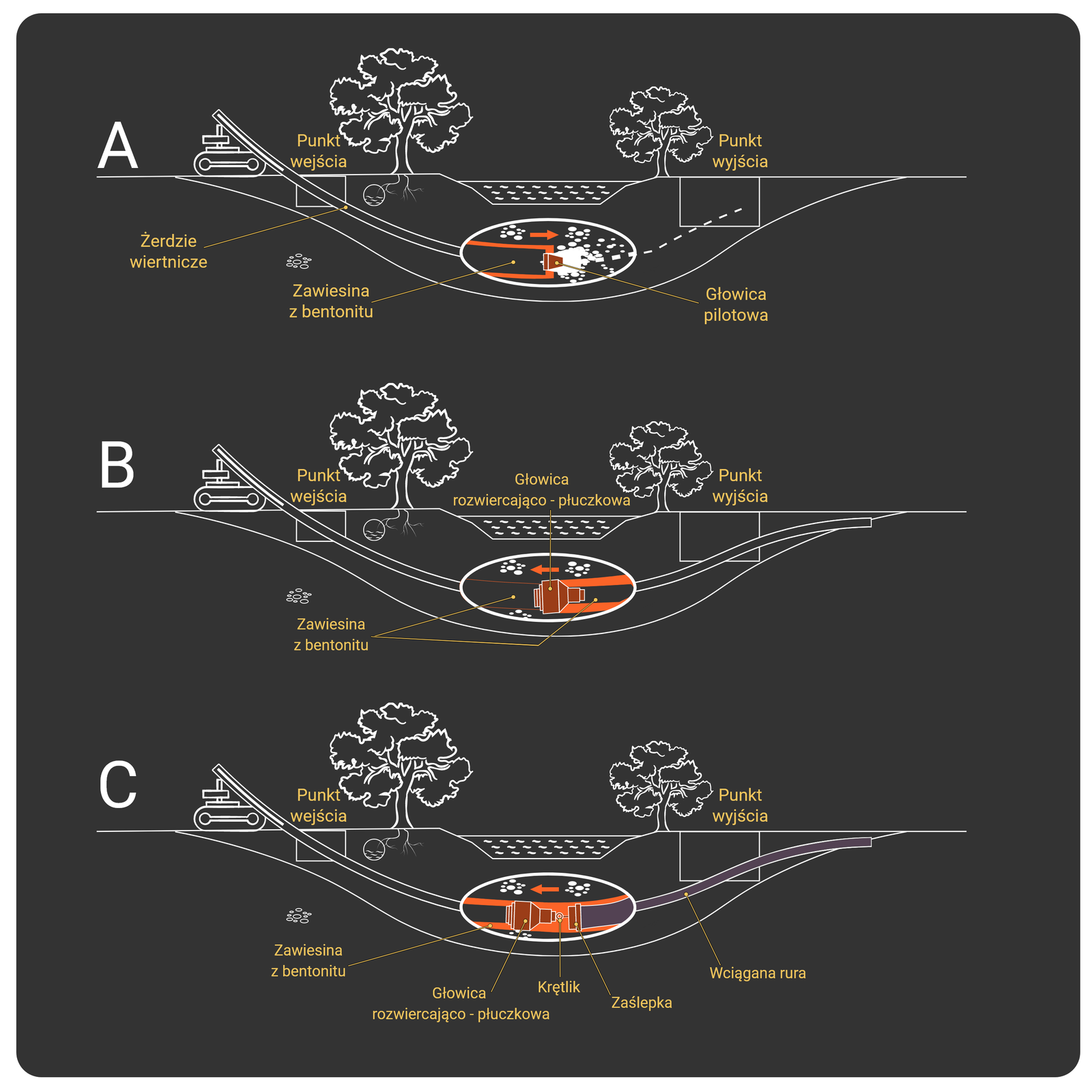

Horyzontalne przewierty kierowane, mikrotuneling oraz metoda Direct Pipe to technologie i metody wykonywania robót instalacyjnych, które pozwalają na bezwykopowe układanie rur, kabli czy innych instalacji pod powierzchnią terenu. Horyzontalne wiercenia kierunkowe (HDD – ang. Horizontal Directional Drilling) w Europie stosowane są od lat osiemdziesiątych XX w., a w Polsce od 1991 roku. Technologia HDD pozwala przekraczać rzeki, jeziora, zatoki, szlaki komunikacyjne, tereny zurbanizowane, brzegi morskie czy obszary chronione. Otwory wiertnicze wykonuje się w celu instalacji rurociągów do transportu gazu ziemnego, ropy, paliw, substancji chemicznych. Są wykorzystywane również przy budowach sieci ciepłowniczych, wodociągów i kanalizacji, a także przy instalowaniu pod powierzchnią terenu światłowodów i kabli energetycznych. Technologia HDD pozwala na wprowadzenie do otworów przewodów rurowych o średnicach od 60 mm do około 1500 mm. Najdłuższy przewiert w Polsce ma ponad 1800 m. Trajektoria przewiertów HDD umożliwia przeprowadzenie rury pod przeszkodą. Dzięki temu nie ma konieczności wykonywania głębokich wykopów, jak ma to miejsce np. w wypadku przecisku poziomego. Technika wiercenia HDD obejmuje następujące etapy:

wykonanie otworu pilotowego,

powiększenie otworu pilotowego,

kalibracja otworu przed wciągnięciem rurociągu,

instalacja rurociągu.

Urządzenie wiertnicze ustawione jest na osi wzdłużnej planowanego przewiertu. Otwór pilotowy drążony jest przez świder trójgryzowy lub zakrzywiony świder płaski z dyszami umożliwiającymi wiercenie przez hydromonitorowanie. Zaplanowany przebieg trajektorii monitoruje się za pomocą metod magnetycznych lub elektromagnetycznych.

Do tego celu służy pętla z przewodu elektrycznego rozkładana na powierzchni wzdłuż osi przewiertu. Za świdrem w obciążniku wykonanym ze stopu niemagnetycznego umieszczana jest sonda pomiarowa. Połączona jest ona z kablem, który transmituje sygnał z sondy do odbiornika na powierzchni. Wiertacz na podstawie odczytanej bieżącej pozycji i planowanej trajektorii odpowiednio operuje przewodem wiertniczym i świdrem, prowadząc go po zaplanowanej osi otworu. Inna technika kontroli trajektorii osi otworu opiera się na stosowaniu systemu (MWD – ang. Meassurment While Drilling) zapożyczonego z wierceń głębokich. System ten ustala położenie końca przewodu wiertniczego w oparciu o pole grawitacyjne i magnetyczne Ziemi. Informacja o położeniu świdra wiertniczego jest przesyłana jako impulsy akustyczne przez płuczkę do odbiornika, którym dysponuje wiertacz.

Najważniejszymi zaletami technologii HDD są:

możliwość przekraczania przeszkód o znacznej długości,

mała inwazyjność w środowisko naturalne,

możliwość prowadzenia prac w różnych warunkach geologicznych (grunty spoiste, grunty niespoiste, skały),

detektowanie w sposób ciągły trajektorii otworu i postępów pracy,

możliwość korygowania przebiegu trajektorii w razie wystąpienia nieprzewidzianych przeszkód,

możliwość wycofania narzędzia wiercącego i zmiany trajektorii otworu pilotowego,

możliwość instalacji rur osłonowych stalowych, z tworzywa sztucznego lub kabli.

Wadami technologii HDD są:

wymagany wykwalifikowany i doświadczony personel,

konieczność zakupu lub wynajmu drogich i specjalistycznych urządzeń do wiercenia, kontrolowania trajektorii i oczyszczania płuczki wiertniczej,

plac maszynowy (wiertnia) oraz montażowy wciąganej rury osłonowej zajmują dużo miejsca i muszą być odpowiednio utwardzone,

wymagane zainstalowanie urządzeń z dwóch stron wykonywanego przewiertu,

technologia nie nadaje się do krótkich przekroczenia z powodu ograniczeń wynikających z promienia gięcia rur,

przewiert realizowany jest w kilku etapach.

Powrót do spisu treściPowrót do spisu treści

Technologia Direct Pipe

Direct Pipe to bezwykopowa technologia pozwalająca na instalację rurociągów stalowych od 500 mm do 1500 mm pod przeszkodami terenowymi. Jest to metoda jednoetapowa. Polega na jednoczesnym drążeniu otworu za pomocą tarczy wiercącej, zainstalowanej na czole stalowej rury osłonowej. Technologia ta pozwala na ograniczenie placu wiertni do jednej, maszynowej strony roboczej. Daje ona możliwość znacznego wypłycenia rurociągu. Dodatkowo zezwala na układanie rurociągu w każdych warunkach geologicznych przy zminimalizowaniu ryzyka wybicia płuczki na powierzchni terenu. Technologia Direct Pipe, wykorzystując tarczę wiercącą, łączy zalety technologii mikrotunelowania oraz horyzontalnych przewiertów sterowanych. Urabianie skał i gruntów odbywa się za pomocą tarczy, która wyposażona jest w ostrza z twardych spieków metali. Za wywarcie nacisku odpowiada tzw. Pipe Thruster, czyli głowica pchająca.

Głowica wciska w grunt wcześniej przygotowaną rurę oraz umieszczoną na niej tarczę wiercącą. W przypadku tej metody nie trzeba przygotowywać całego rurociągu w jednym odcinku (jak w HDD), a można go podzielić na kilka krótszych fragmentów. Ponieważ rurę osłonową montuje się bezpośrednio w wywierconym otworze, nie pojawia się tu ryzyko obsypania się ścian. Jest to ważne zwłaszcza w przypadku gruntów niestabilnych, a także podczas przechodzenia przez skupiska rumoszu skalnego. W trakcie rozpoczynania przewiertu głowica znajduje się w wykopie stacji pchającej. Urobione zwierciny są wydobywane z czoła otworu dzięki zamkniętemu obiegowi płuczki, która krąży w przewodach ułożonych wewnątrz rury osłonowej. Eliminuje to możliwość szczelinowania gruntu i wybicia płuczki. W celu smarowania rurociągu w obudowie korpusu tarczy wiercącej zamontowane są dysze, których zadaniem jest podawanie suspensji bentonitowej w przestrzeń między rurę i ścianę otworu.

Głowica Pipe Thruster zbudowana jest z chwytaka do rur i dwóch siłowników, których zadaniem jest wpychanie stalowego rurociągu. Siła pchania rurociągu zależy od jego wielkości i zawiera się w przedziale od 300 do 750 ton. Stacja ta może również wspomagać prace przy instalowaniu długich rurociągów metodą HDD. Pipe Thruster ma możliwość zmiany swojego ustawienia kątowego w stosunku do powierzchni terenu w zakresie 0° - 15°. Technologia Direct Pipe nadaje się do stosowana poniżej zwierciadła wód gruntowych. Sterowanie głowicą mikrotunelową przeprowadzane jest zdalnie z kontenera sterowniczego, który umieszczony jest obok szybu startowego. Jeśli napotkany zostanie opór i nie będzie możliwości dalszego wiercenia, można wycofać cały rurociąg. Roboty od strony wykopu końcowego ograniczają się do demontażu urządzenia (tarczy wiercącej).

Zaletami technologii Direct Pipe są:

narzędzie skrawające umożliwia wiercenie w formacjach niespoistych oraz spoistych; w przypadku natrafienia na duży kamień, tarcza wiercąca najpierw go rozkruszy, a potem przemieli bez konieczności zmiany trajektorii lub zmiany narzędzia,

parametry reologiczne płuczki wiertniczej zostają dopasowane do przewiercanych formacji; zarówno ilość, jak i jakość wtłaczanego płynu wiertniczego są stale monitorowane,

technologia Direct Pipe w razie awarii pozwala na wycofanie głowicy na powierzchnię w celu naprawy lub wymiany narzędzia wiercącego,

urobek jest transportowany przez przewody płuczkowe, ułożone wewnątrz zainstalowanego rurociągu; pozwala to na pracę płuczki w obiegu zamkniętym i przy znacznie niższym ciśnieniu; w praktyce eliminuje to możliwość wypływu płuczki na powierzchnię, co w innych technologiach doprowadza do utrat cyrkulacji,

miejsce prowadzenia prac ogranicza się do placu roboczego, gdzie bezpiecznie zapewnia się działanie maszyn i sprzętu oraz przechowuje rury.

Wadami technologii Direct Pipe są:

koszt – technologia ta wymaga dużych środków pieniężnych i najnowszego sprzętu; koszt zwiększa również konieczność zatrudnienia wykwalifikowanego personelu z dużym doświadczeniem,

duża liczba sprzętu oraz stworzenie odpowiedniego promienia dla rur okładzinowych stają się nieopłacalne przy małych przekroczeniach; metoda ta okazuję się rentowna tylko przy dużych projektach, gdzie inne sposoby są nieefektywne,

maszyny często są narażone na awarie przez co powodują zatrzymanie prac i spowolnienie całego procesu; wymiana lub naprawa tarczy wiertniczej zmusza do wycofania całego przewodu i opóźniania w realizacji projektu,

przy wycofywaniu głowicy otwór jest narażony na zapadanie się gruntu, przez co ciężko utrzymać jego stabilność; może wystąpić wtedy problem z migracją płuczki lub zmianą trajektorii przewiertu,

długi czas przygotowania placu budowy i demontażu po przewierceniu się na drugą stronę (konieczna komora oporowa, rozkładanie i składanie rurociągów i kabli wewnątrz rurociągu),

problem z tłoczeniem na dużych dystansach płuczki z urobkiem.

Powrót do spisu treściPowrót do spisu treści

Mikrotunelowanie

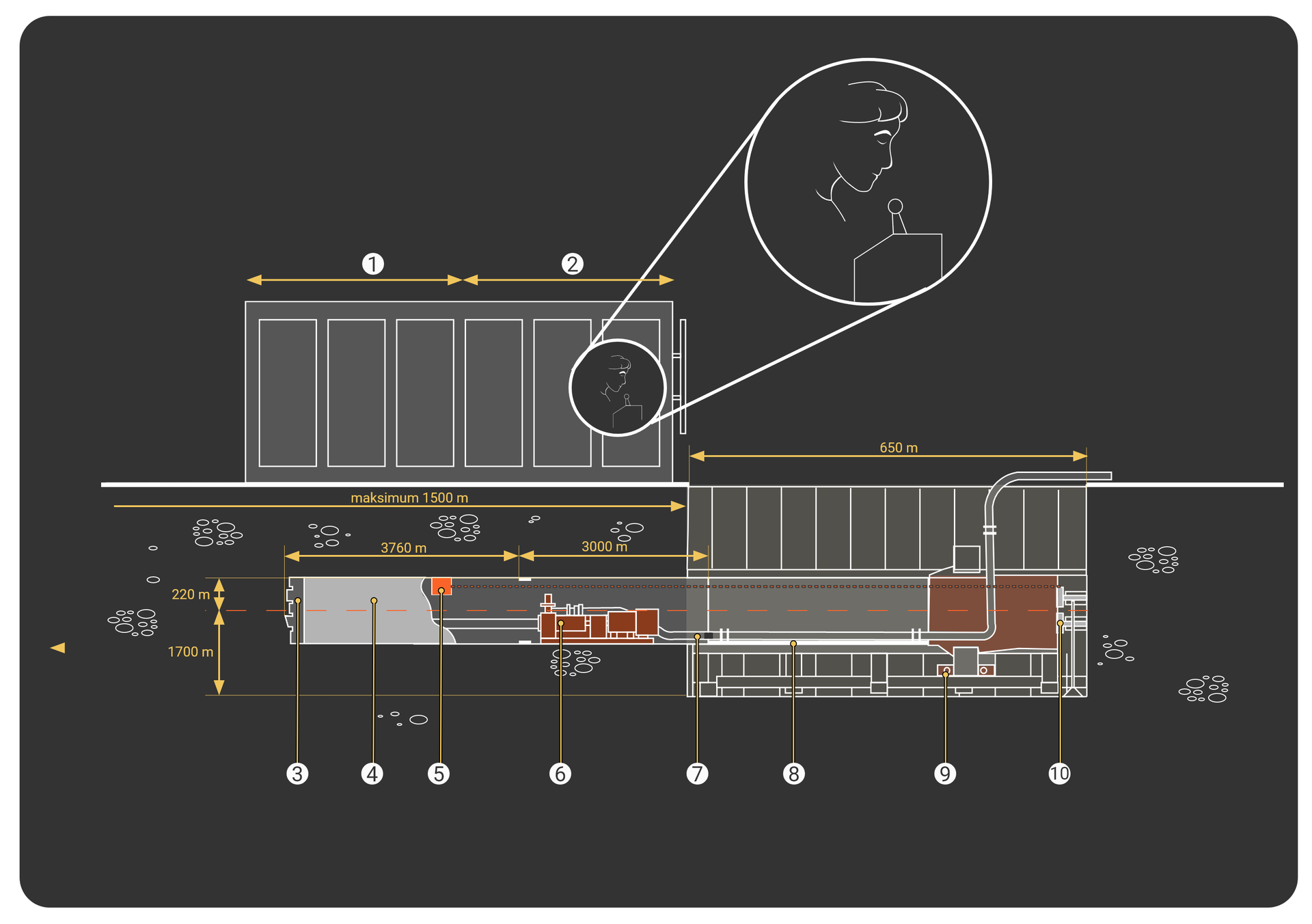

Mikrotunelowaniem (Pipe Jacking) nazywamy jednoetapowy przecisk hydrauliczny. Jest on wysoce zautomatyzowany i skomputeryzowany.

Technologia ta opiera się na drążeniu tunelu za pomocą tarczy skrawającej, jednocześnie przeciskane są rury osłonowe. Tarcza skrawająca znajduje się na czele głowicy służącej do mikrotunelowania.

Rurociąg budowany jest od wykopu początkowego (zwanego również komorą startową lub szybem startowym) do docelowego. W szybie startowym znajduje się główna stacja przeciskowa. Zbudowana jest ona z siłowników hydraulicznych, pierścienia wciskającego oraz płyty kotwiącej. W wykopie początkowym znajdują się również specjalne prowadnice (zwane łożem), na których umieszcza się urządzenie do mikrotunelowania. Następnie wciska się je w grunt za pomocą głównej stacji przeciskowej. W tylnej części szybu startowego znajduje się betonowy lub żelbetowy blok oporowy, o który rozpierają się siłowniki hydrauliczne. Przejmuje on siły reakcji od siłowników hydraulicznych i przekazuje je na grunt.

Główną stację kotwi się do bloku oporowego, używając płyty kotwiącej. Bezpośrednio za wciskaną w grunt głowicą przeciskane są rury przeciskowe.

W trakcie wykonywania mikrotunelu dokłada się kolejne rury osłonowe. Wewnątrz tworzonego rurociągu prowadzi się wiele przewodów, między innymi przewody płuczkowe zasilające, przewody transportujące urobek, kable zasilające, przewody transmisji danych, przewody systemu smarowania, przewody hydrauliczne itd. Przy każdorazowym dokładaniu kolejnego odcinka rury osłonowej przewody są rozłączane, przeciągane przez dokładaną rurę, a następnie ponownie łączone. Najczęściej wykorzystuje się zamknięty system płuczkowy z odzyskiem płynu wiertniczego przez oddzielenie go w systemie separacyjnym od wydobytego urobku.

Głównym elementem systemu do mikrotunelowania jest urządzenie do mikrotunelowania, zwane również głowicą.

Głowica zbudowana jest zazwyczaj z trzech segmentów. W pierwszym znaleźć można tarczę urabiającą grunt, komorę kruszenia z kruszarką stożkową oraz łożysko główne wraz z silnikiem napędzającym. W kolejnych modułach znajdują się między innymi siłowniki hydrauliczne służące do sterowania głowicą oraz elektroniczny odbiornik wiązki laserowej. Taka budowa pozwala na kontrolowanie trajektorii prostolinijnej. Tolerancja wiercenia uzależniona jest od występujących warunków gruntowych.

Proces przeciskania przeprowadza się przy stałej kontroli wiązki promienia lasera, co gwarantuje bardzo dużą dokładność realizacji przekroczenia. Umieszczona w tylnej części wykopu startowego wiązka promieni lasera odbierana jest przez elektroniczny odbiornik zaopatrzony w tarczę celowniczą, stąd przesyłane są do stanowiska sterowniczego niezbędne informacje o położeniu osi głowicy wiercącej. Sterowane całym procesem przecisku przeprowadzane jest z użyciem komputera znajdującego się na miejscu budowy. Tarczę urabiającą grunt napędza się za pomocą silnika hydraulicznego lub elektrycznego. Odspojony urobek przedostaje się do komory kruszenia, w której jest rozdrabiany w kruszarce stożkowej. Proces urabiania gruntu odbywa się dzięki wymiennym elementom tnącym. Główna stacja przeciskowa zbudowana jest z siłowników hydraulicznych, pierścienia wciskającego, płyty kotwiącej oraz prowadnic zwanych również łożem. Siłowniki hydrauliczne wciskają w grunt głowicę mikrotunelową za pomocą pierścienia, a bezpośrednio za nią ciąg rur.

Zaletami mikrotunelowania są:

dokładność trajektorii tunelu,

obszar ingerencji w gruncie ogranicza się do wykopania komory startowej i odbiorczej,

zamknięty obieg płuczki znacznie ogranicza wpływ na środowisko i możliwość skażenia.

Wadami mikrotunelowania są:

duże koszty sprzętu, maszyn i narzędzi (szczególnie przy wierceniu w skałach twardych),

stosowanie mikrotunelowania w budowie gazociągów jedynie do krótkich przekroczeń; spowodowane jest to ograniczoną siłą pchającą stacji, która może nie być w stanie przepchnąć długiej sekcji rur,

zablokowanie głowicy może okazać się bardzo dużym problemem z powodu długości sekcji; komora startowa zazwyczaj ma długość 20 m i nie jest wystarczająca długa, by wyjąć z otworu całą sekcję; konieczne jest wtedy cięcie wcześniej pospawanych rur, by dostać się do głowicy w celu serwisu,

długość komór jest często ograniczona ze względu na otoczenie, powodując określony postęp prac; możliwe jest dokładanie po jednej rurze, a następnie dospawanie jej do sekcji umieszczonej w otworze; spowalnia to proces wiercenia przez prace montażowe wynikające z braku możliwości umieszczenia sekcji o pełnej długości przekroczenia do wykonania,

w przypadku głębokich wykopów w komorach na głębokości ponad 5 m, konieczne jest stałe odwodnienie komór, by nie wypełniły się one wodą.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały

Technologia wykonywania przewiertówTechnologia wykonywania przewiertów

Technologia wykonywania otworów hydrogeologicznychTechnologia wykonywania otworów hydrogeologicznych

Technologia wykonywania otworów geotechnicznychTechnologia wykonywania otworów geotechnicznych

Technologia wykonywania otworów geoinżynieryjnychTechnologia wykonywania otworów geoinżynieryjnych

Powrót do spisu treściPowrót do spisu treści