E‑book Składniki mas formierskich i oprzyrządowanie odlewnicze

MTL.01. - Wykonywanie i naprawa oprzyrządowania odlewniczego – Modelarz odlewniczy 721104, Technik odlewnik 311705

Składniki mas formierskich i oprzyrządowanie odlewnicze

E‑BOOK

Spis treści

Oprzyrządowanie odlewniczeOprzyrządowanie odlewnicze

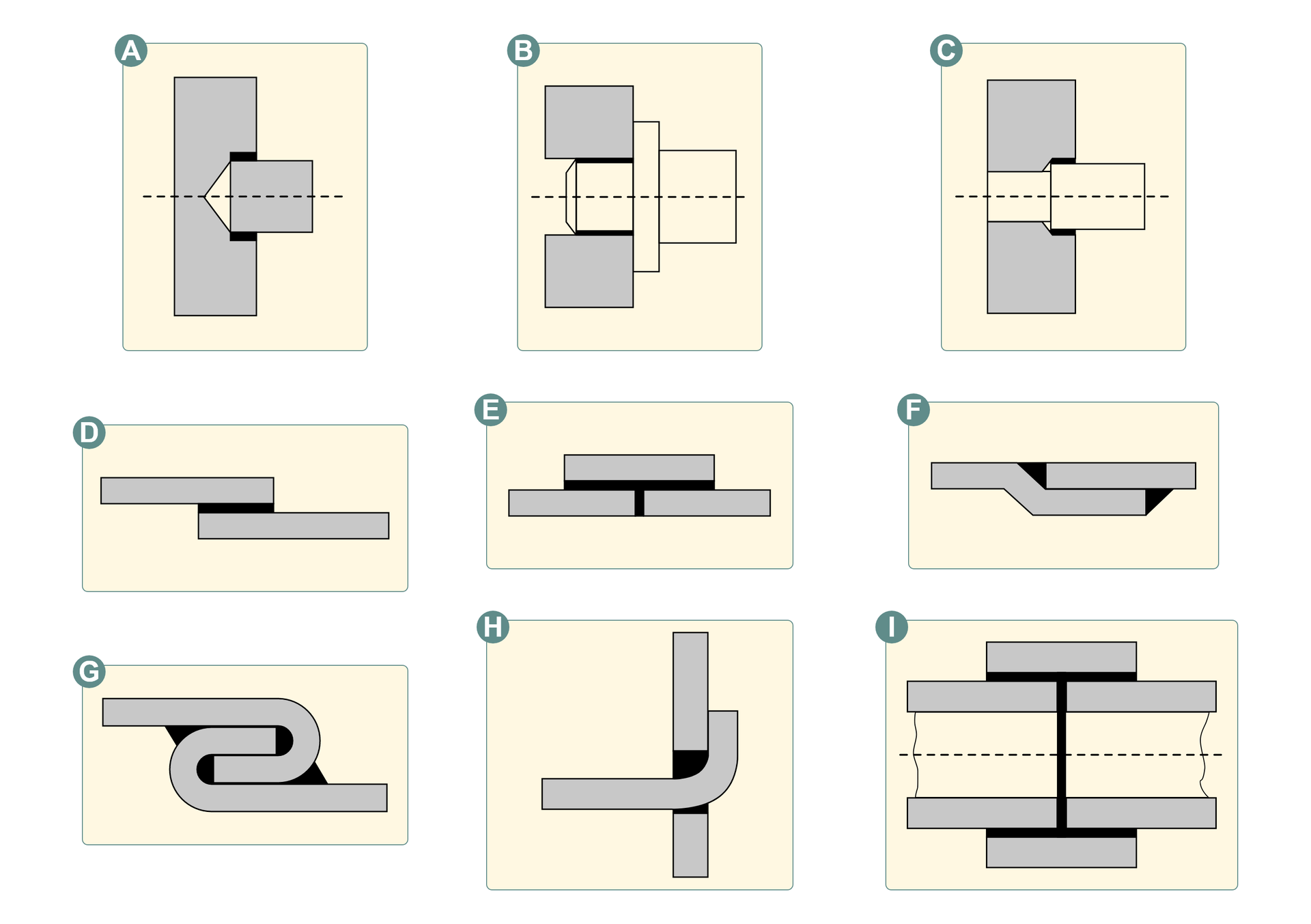

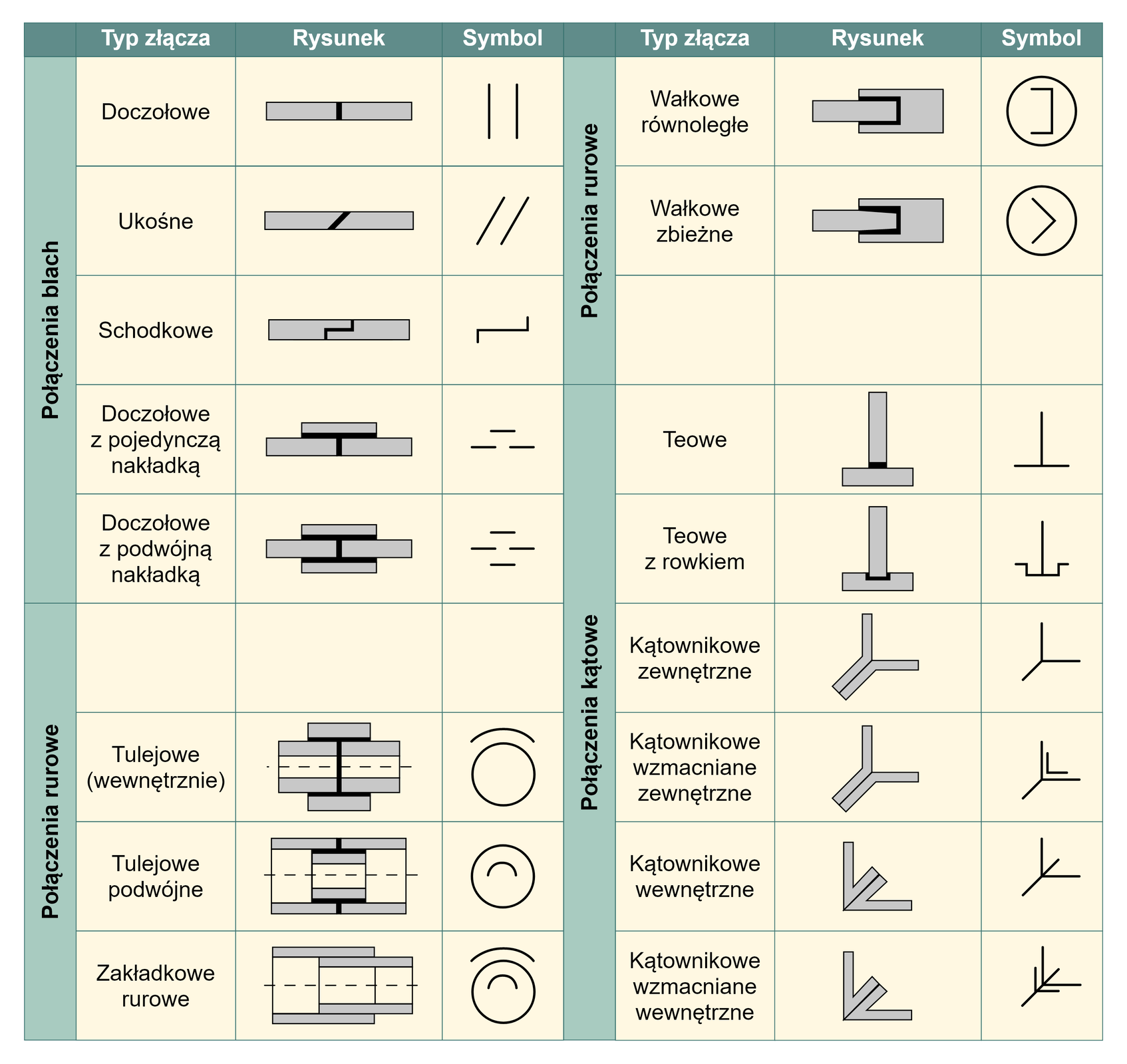

Rodzaje połączeń mechanicznych stosowanych do wytwarzania oprzyrządowania odlewniczego

Materiały konstrukcyjneMateriały konstrukcyjne

Masy formierskie i masy rdzenioweMasy formierskie i masy rdzeniowe

Słownik pojęć e‑materiałuSłownik pojęć e‑materiału

Netografia i bibliografiaNetografia i bibliografia

Rodzaje połączeń mechanicznych stosowanych do wytwarzania oprzyrządowania odlewniczego

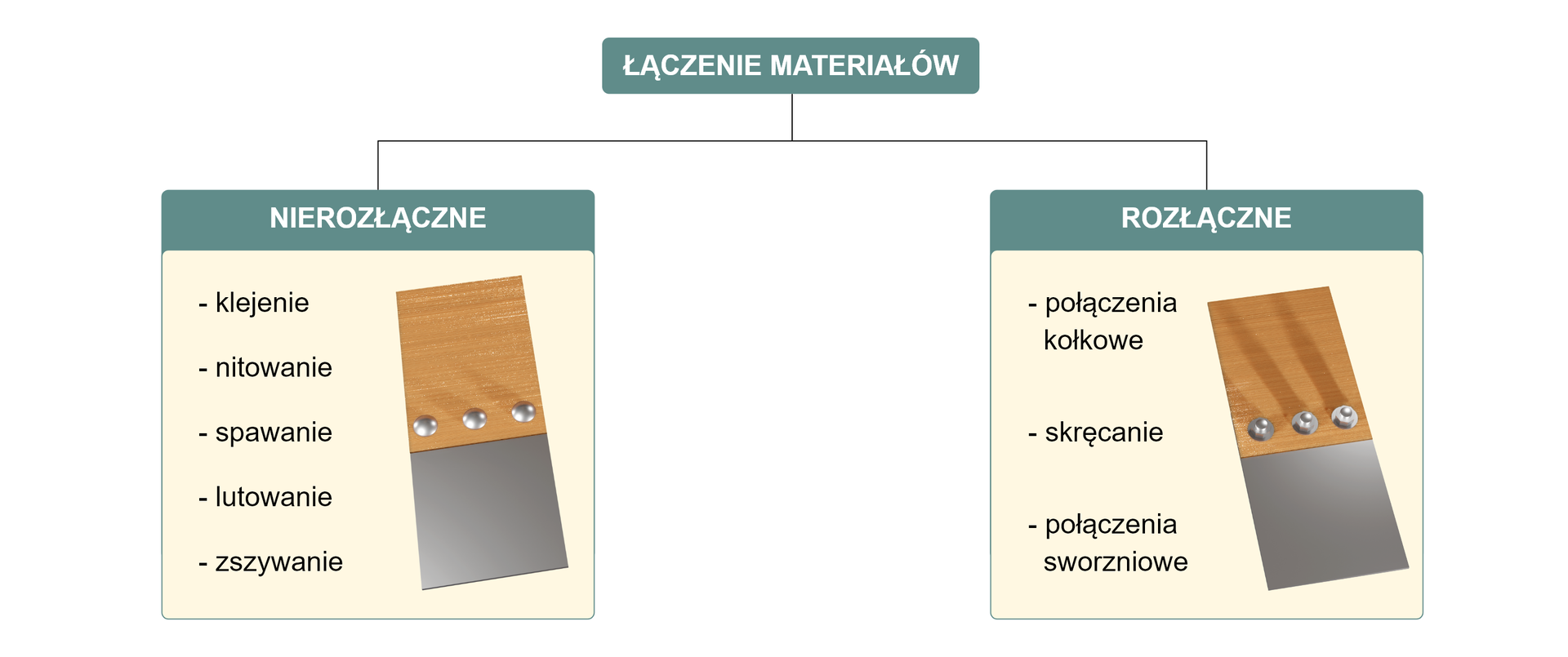

Połączenie nierozłączne charakteryzuje się tym, że ewentualne rozłączenie spowoduje uszkodzenie elementów połączonych lub łączników.

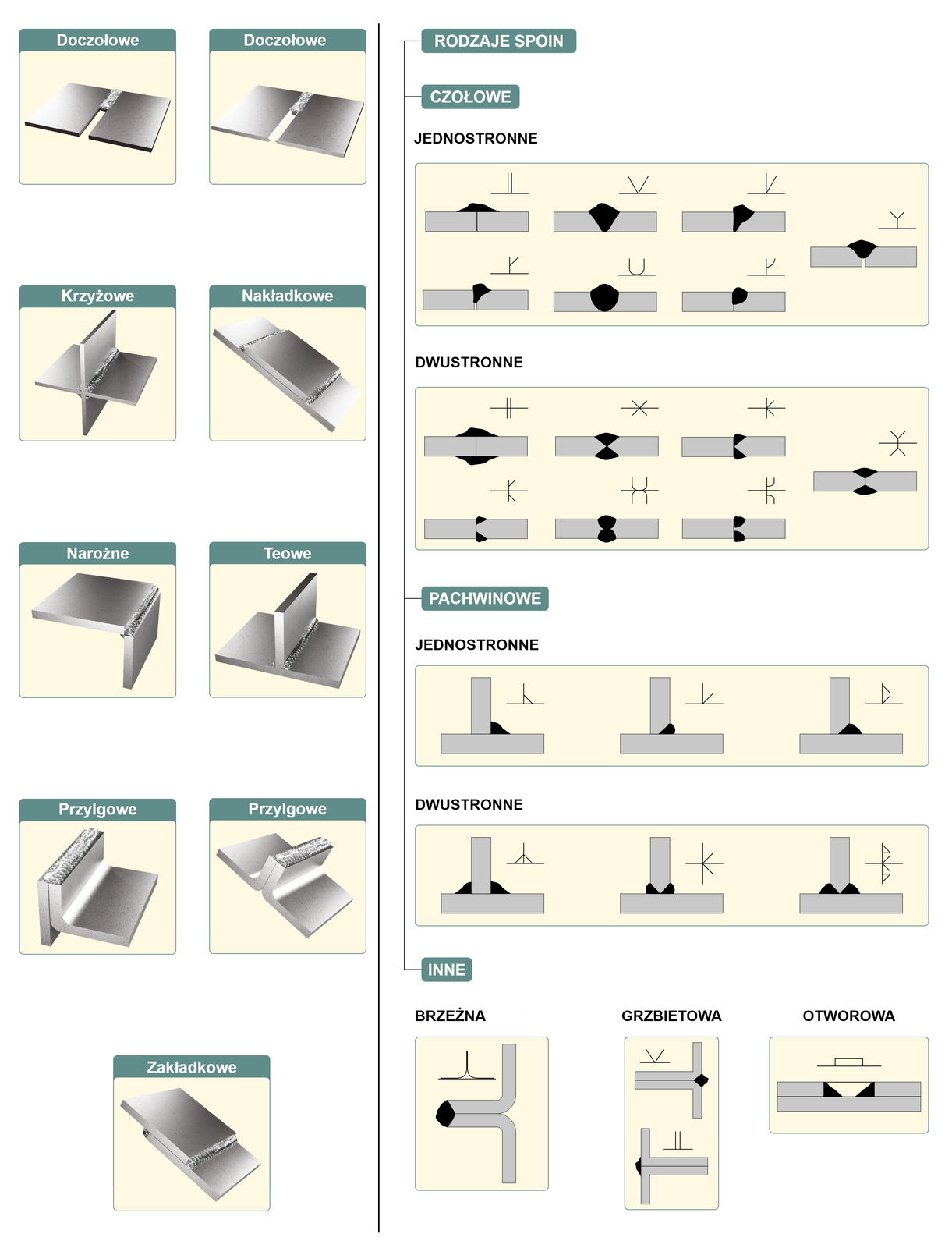

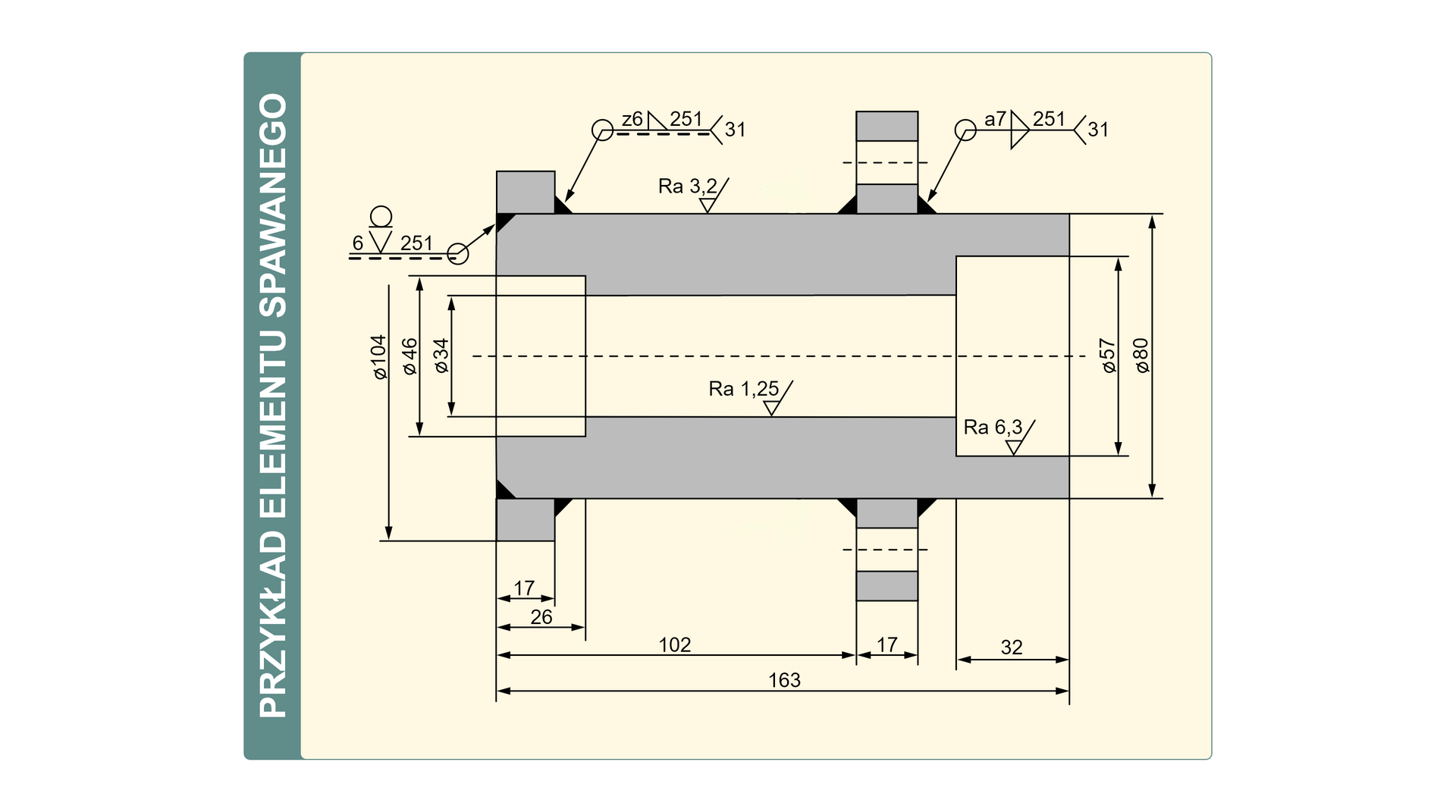

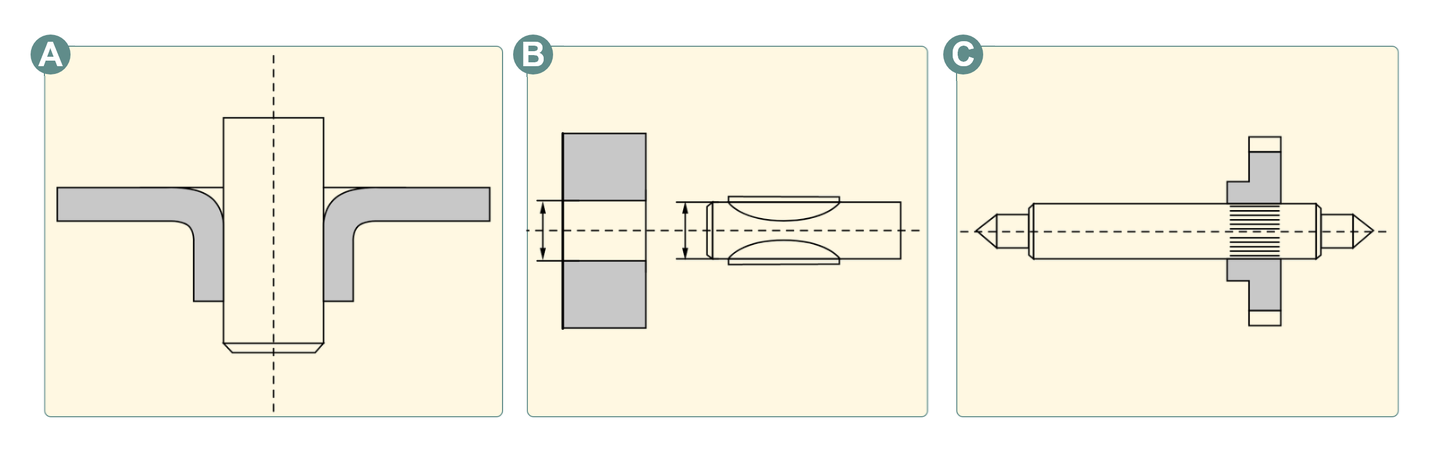

Połączenie spawane – to połączenie bezpośrednie; powstaje w wyniku stopienia części łączonych i wprowadzenia w miejscu połączenia dodatkowego materiału – spoiwa. Stosowane jest np. do łączenia metali (głównie stali) i tworzyw sztucznych.

Główne metody spawania:

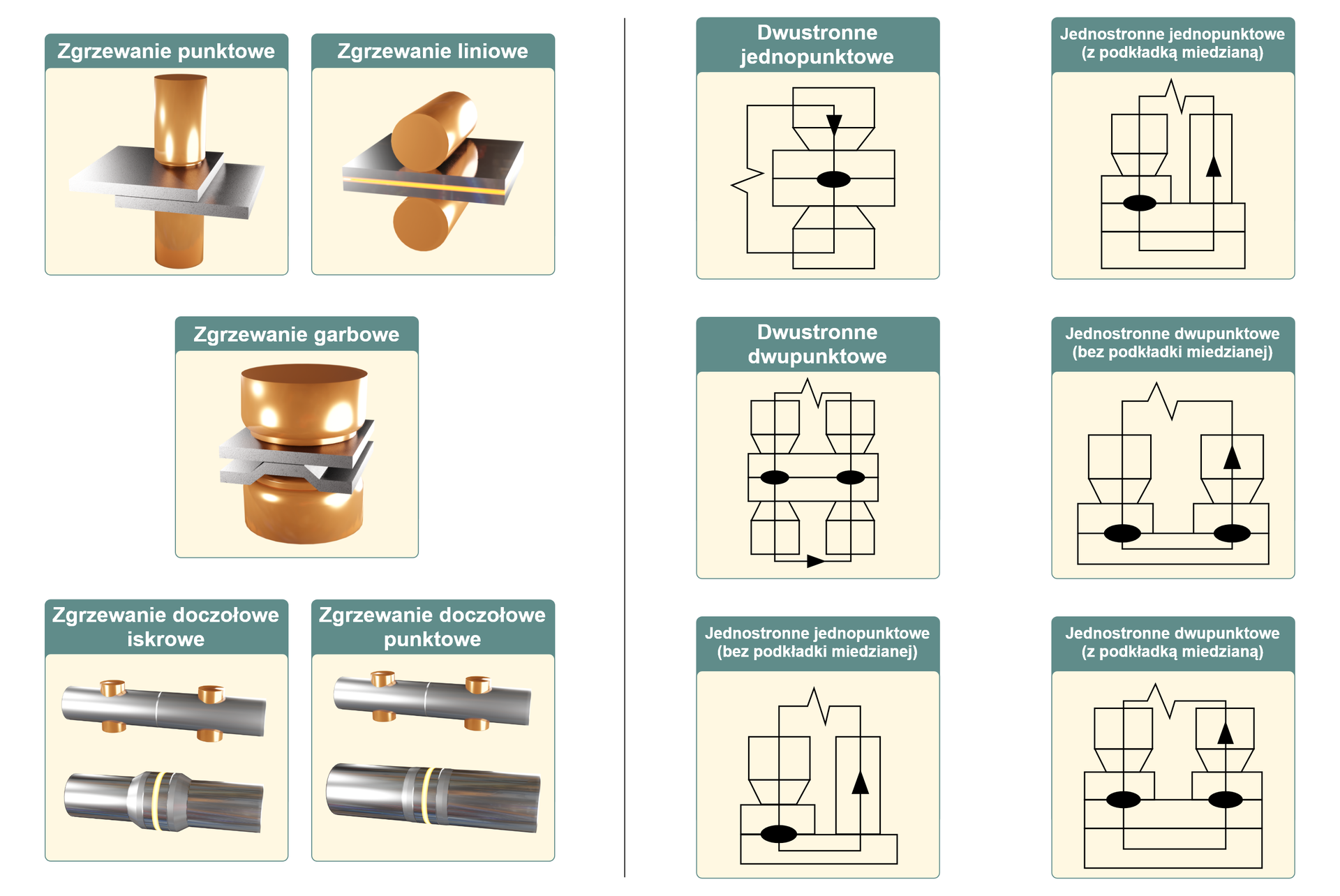

Połączenie zgrzewane – to połączenia metali i tworzyw sztucznych przez miejscowe dociskanie łączonych elementów przy jednoczesnym podgrzewaniu wystarczającym do doprowadzenia łączonych materiałów do stanu plastyczności (ciastowatości). Na granicy dyfuzji i adhezji cząsteczek łączonych materiałów tworzy się zgrzeina. Skuteczność zgrzewania zależy od temperatury, docisku i czasu trwania procesu.

Połączenie lutowane – łączenie elementów metalowych za pomocą metalowego spoiwa zwanego lutem o temperaturze topnienia niższej niż temperatura topnienia łączonych elementów. Lut, to materiał występujący w postaci drutu, płytek, pałeczek, proszków. Narzędzie ręczne służące do lutowania to lutownica lub palnik. Czynność lutowania jest również wykonywana w specjalnych piecach. Dzielimy je na lutowanie miękkie i twarde. Lutowanie miękkie stosuje się do połączeń obciążonych niewielkimi siłami, w celu otrzymania połączeń szczelnych oraz przede wszystkim – w elektrotechnice. Luty miękkie są stopami cyny, antymonu i ołowiu o temperaturze topnienia w zakresie . Stosuje się również luty niskotopliwe , przeznaczone do łączenia materiałów o niskiej temperaturze topnienia lub elementów, które nie powinny się nagrzewać podczas lutowania. Lutowanie twarde umożliwia łączenie blach, kształtowników, części mechanizmów, elementów narzędzi skrawających itd. Luty twarde są stopami miedzi z cynkiem i innymi składnikami. Rozróżnia się luty twarde łatwo topliwe i trudno topliwe . Luty szlachetne (srebrne) są stopami srebra, miedzi i cynku stosowanymi m. in. do połączeń pracujących w podwyższonych temperaturach, odpornych na korozję oraz w wyrobach precyzyjnych.

Połączenie klejone (klejowe) – polega na nałożeniu warstwy kleju na łączone powierzchnie i dociśnięciu ich do siebie. Połączenie następuje dzięki adhezji miedzy klejem a łączonymi powierzchniami. Rodzaje klejów wg sposobu utwardzania

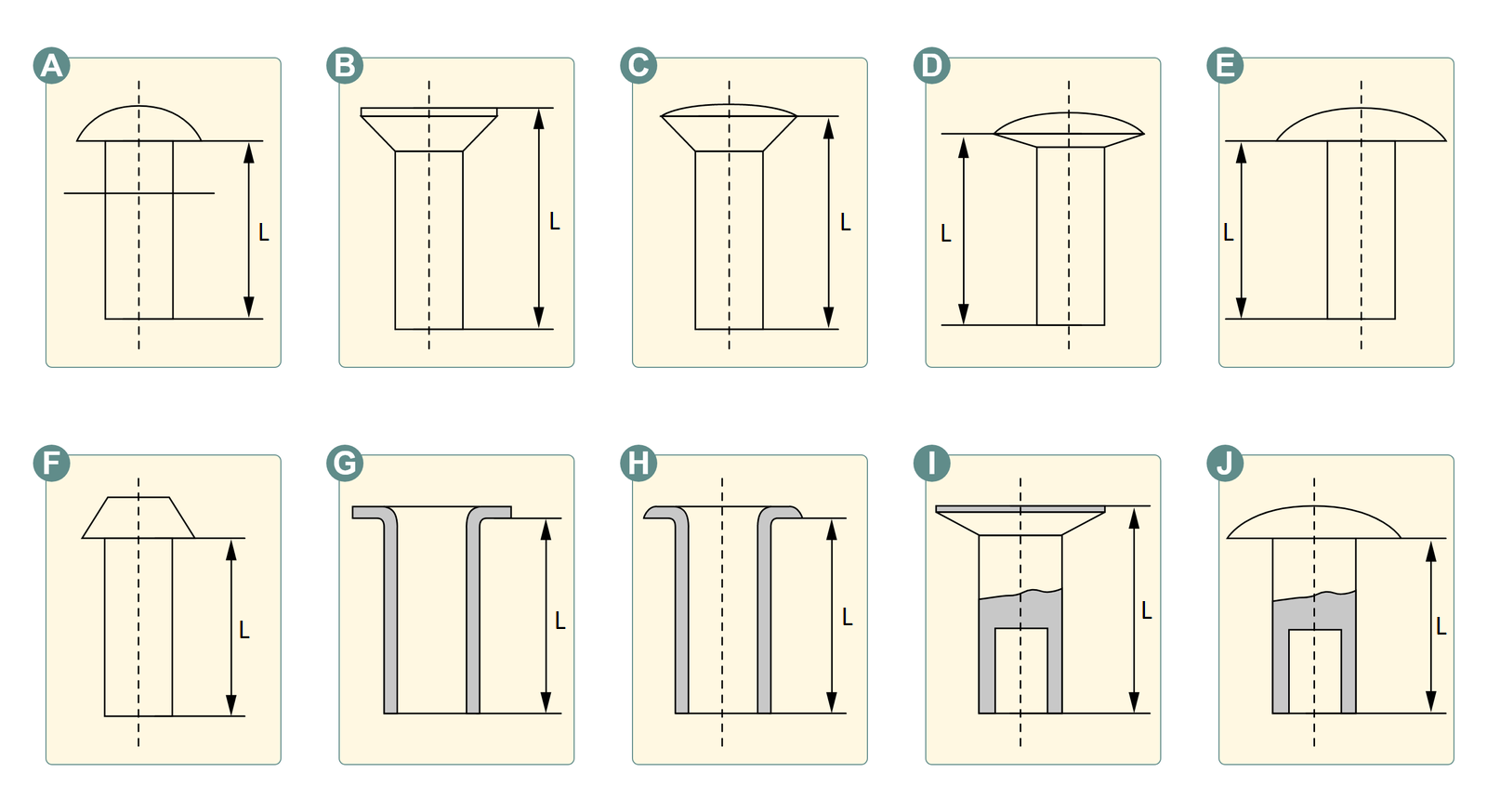

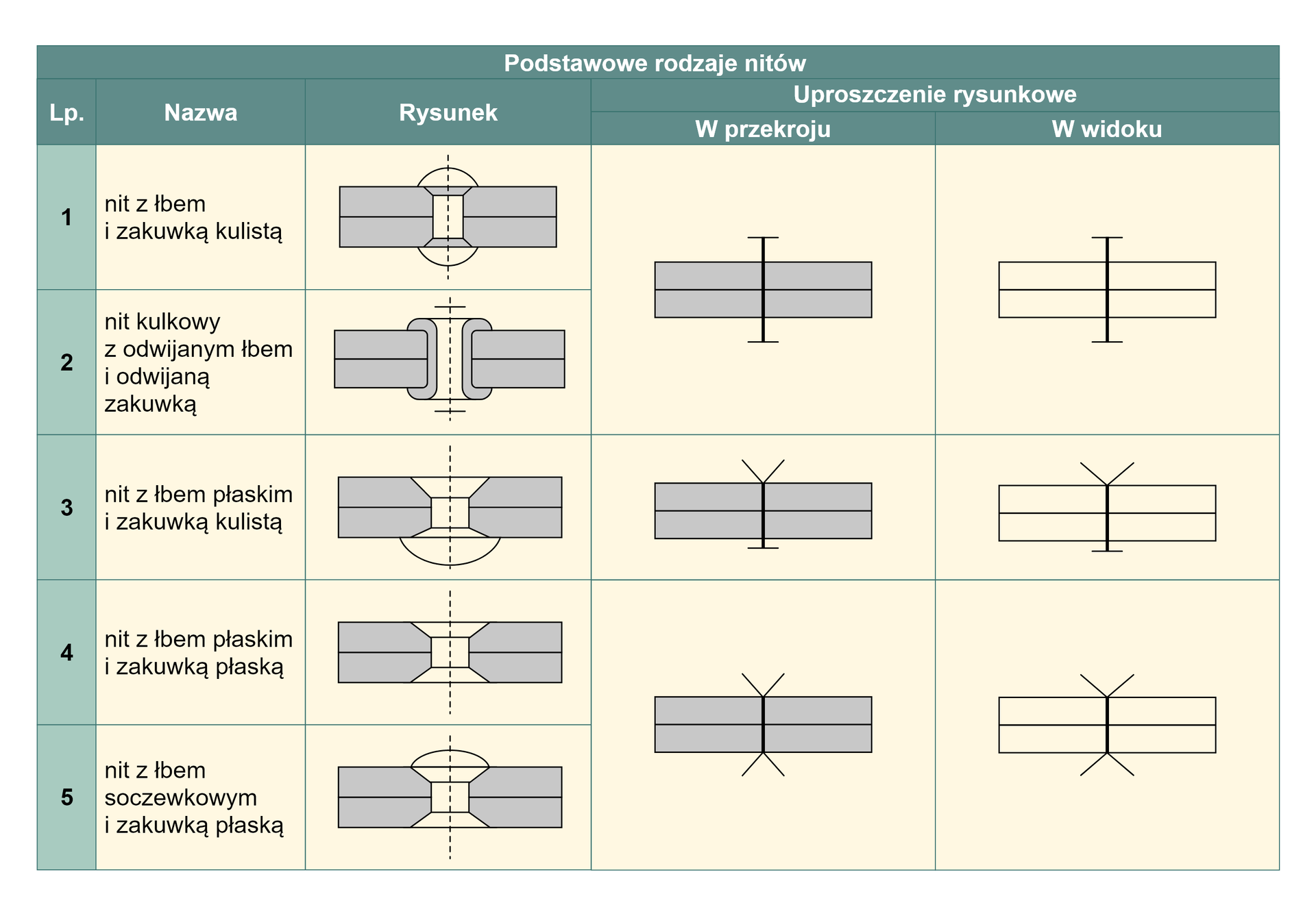

Połączenie nitowe – wykorzystuje właściwości geometryczne elementów łączonych lub dodatkowych i siły tarcia. Podczas nitowania używa się nitów. Nitowanie można wykonywać na zimno lub na gorąco.

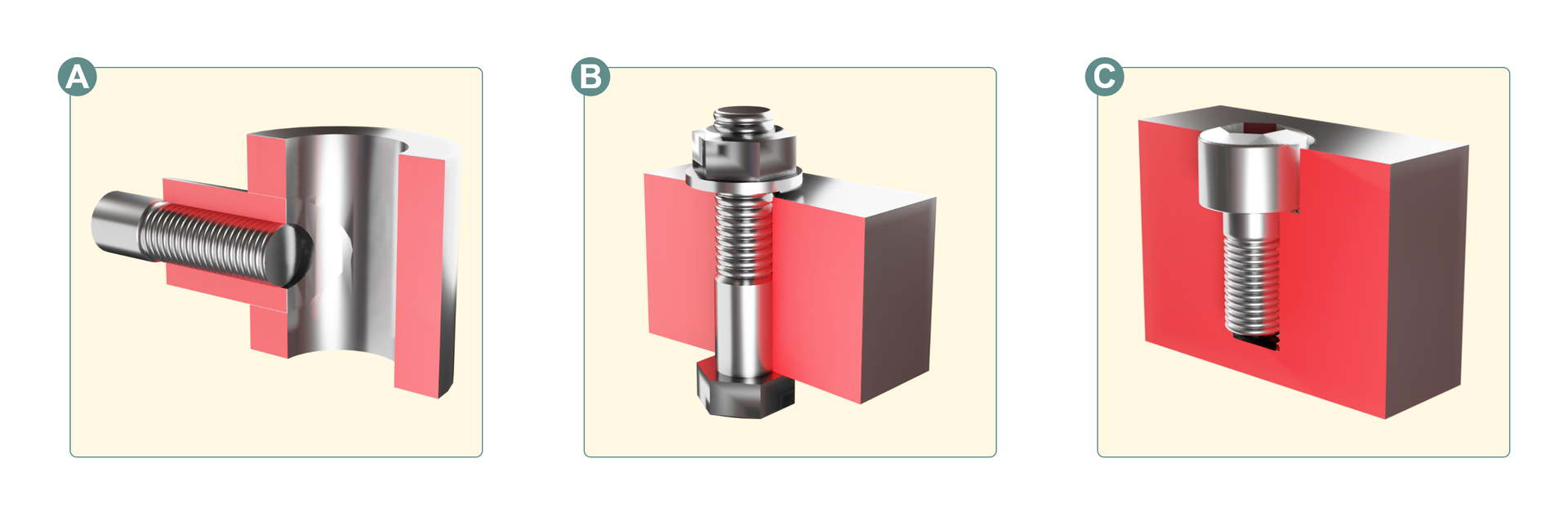

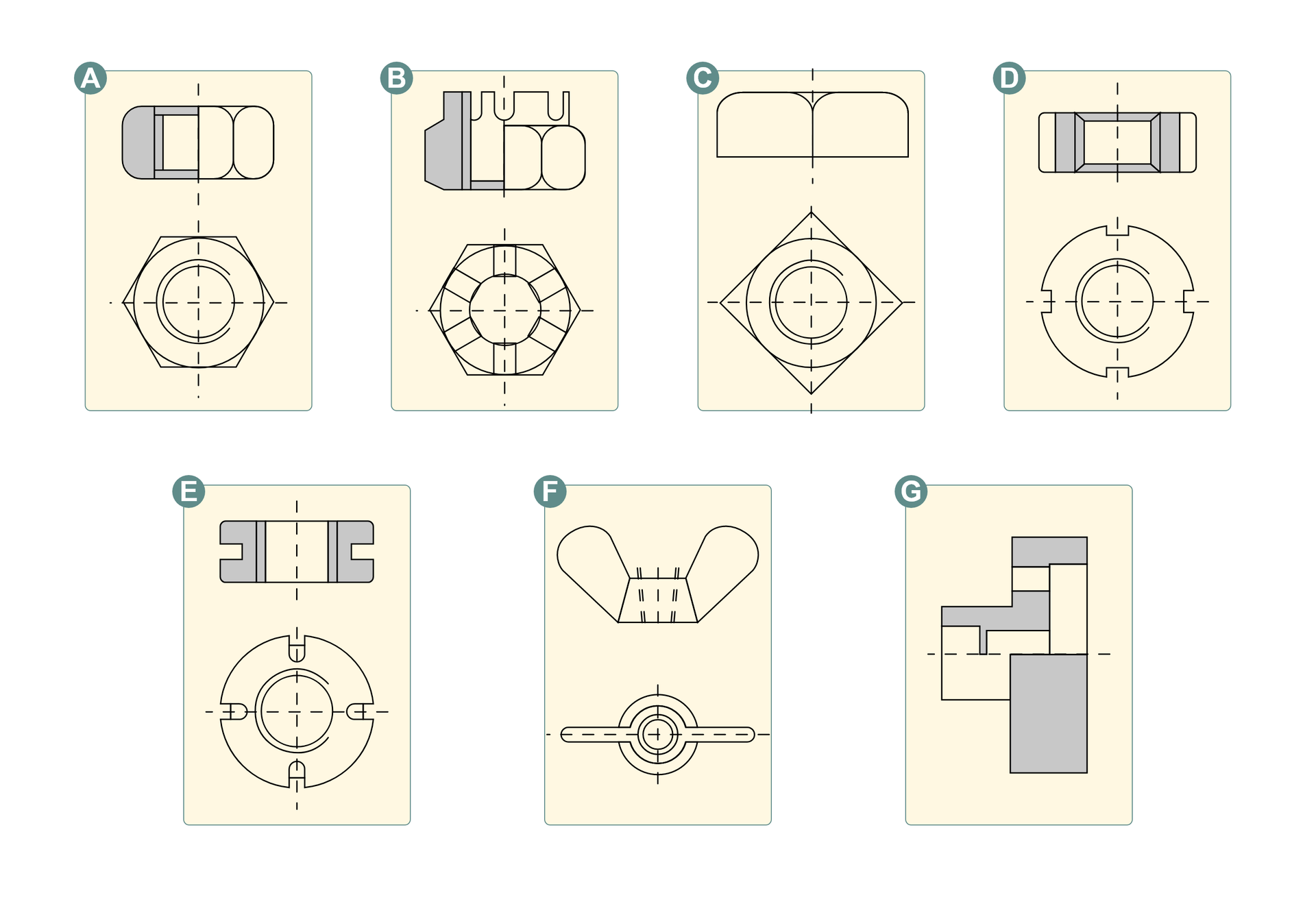

Połączenia rozłączne, charakteryzują się tym, że rozłączenie nie powoduje uszkodzenia elementów lub ich łączników. Połączenia rozłączne dzielimy na: wciskowe, wpustowe, wielowypustowe, klinowe, kołkowe, sworzniowe, gwintowe.

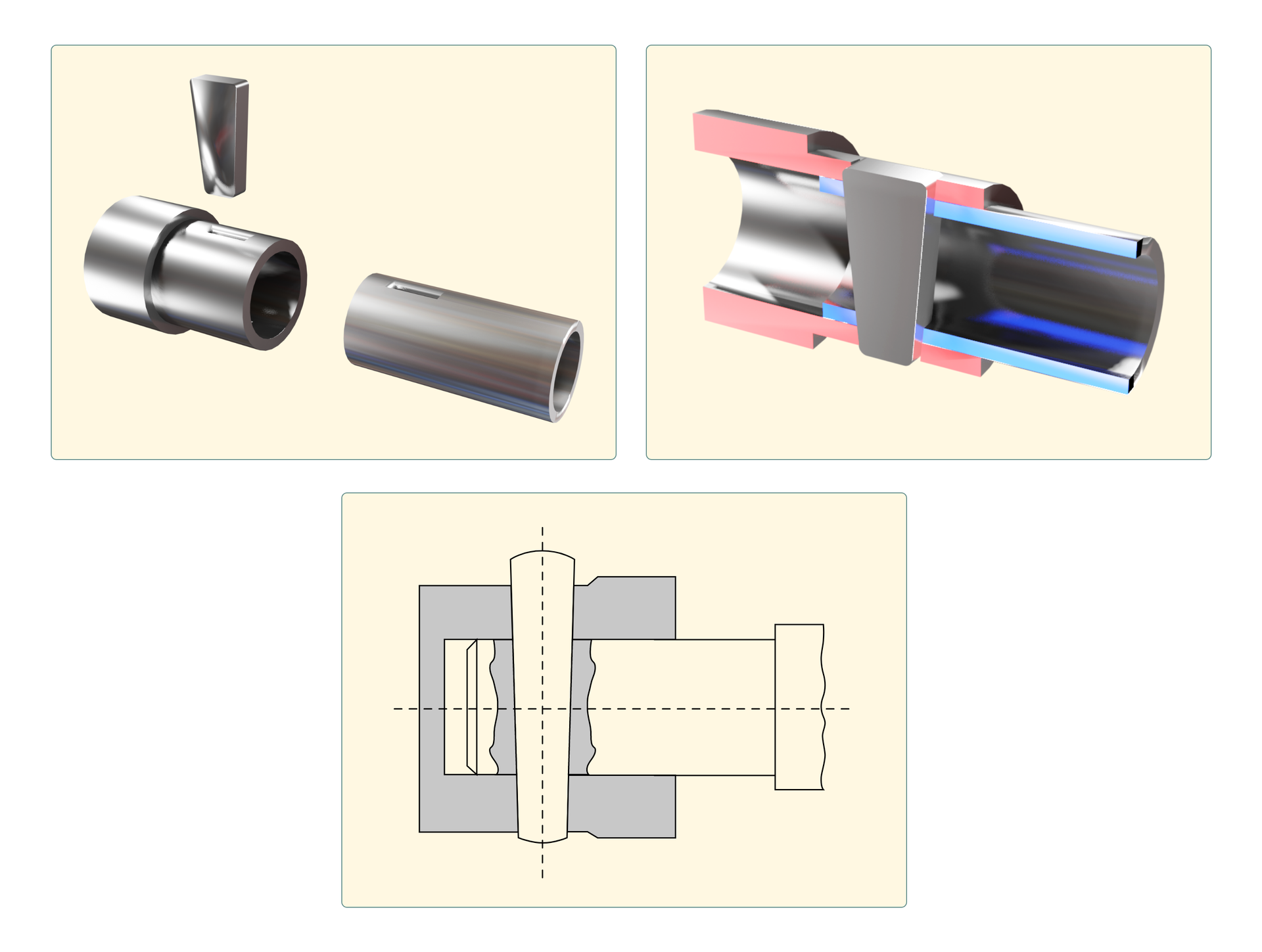

Połączenia wciskowe – stosowane do przenoszenia obciążeń między wałkami i tulejami. Wykonuje się je np. za pomocą pras. Połączenia wciskowe używane są często do osadzania obrotowych kół przekładniowych na wałach.

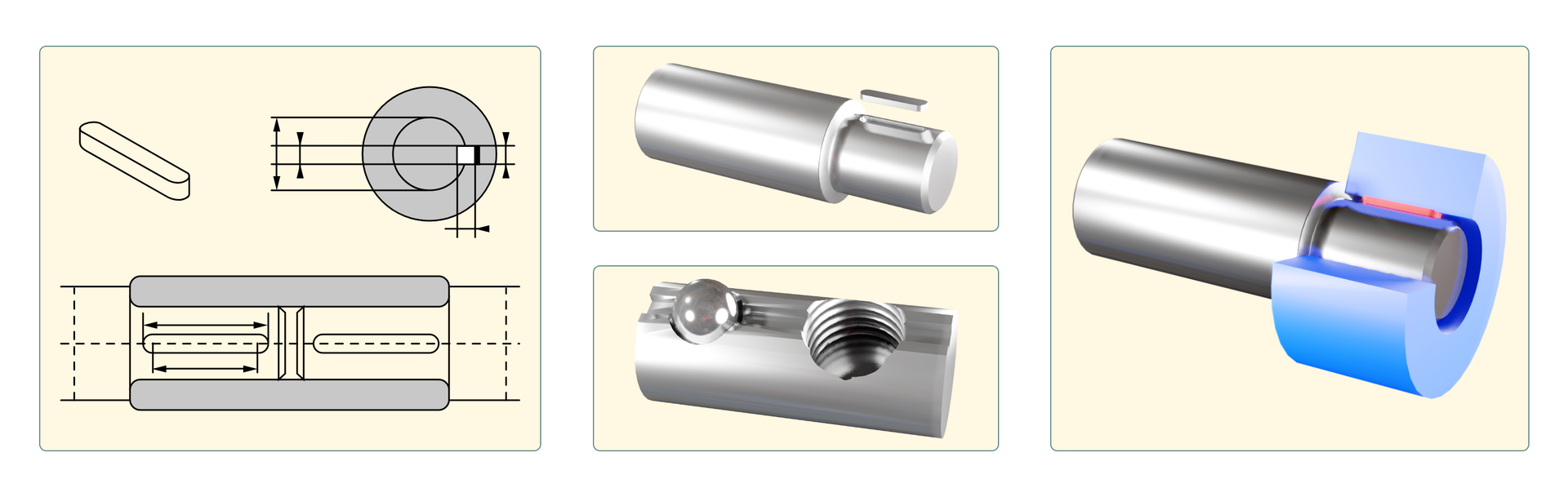

Połączenia wpustowe – przenoszą moment obrotowy. Jest tworzone przez wpusty łączące piastę kół z czopem wału.

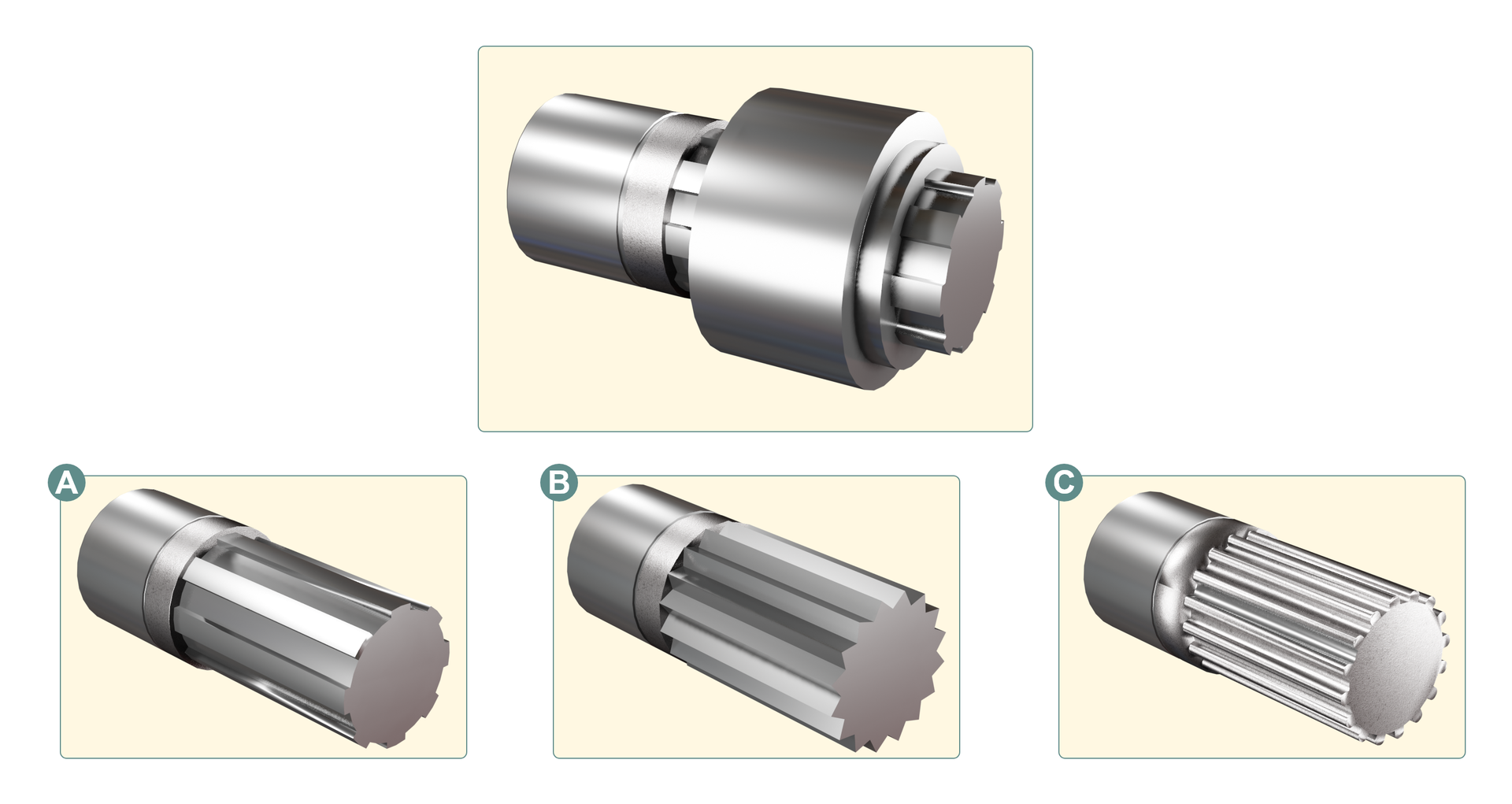

Połączenia wielowypustowe – przenosi moment obrotowy i środkuje piastę na kole. Działa podobnie jak połączenie wpustowe, ale umożliwia przenoszenie większych obciążeń.

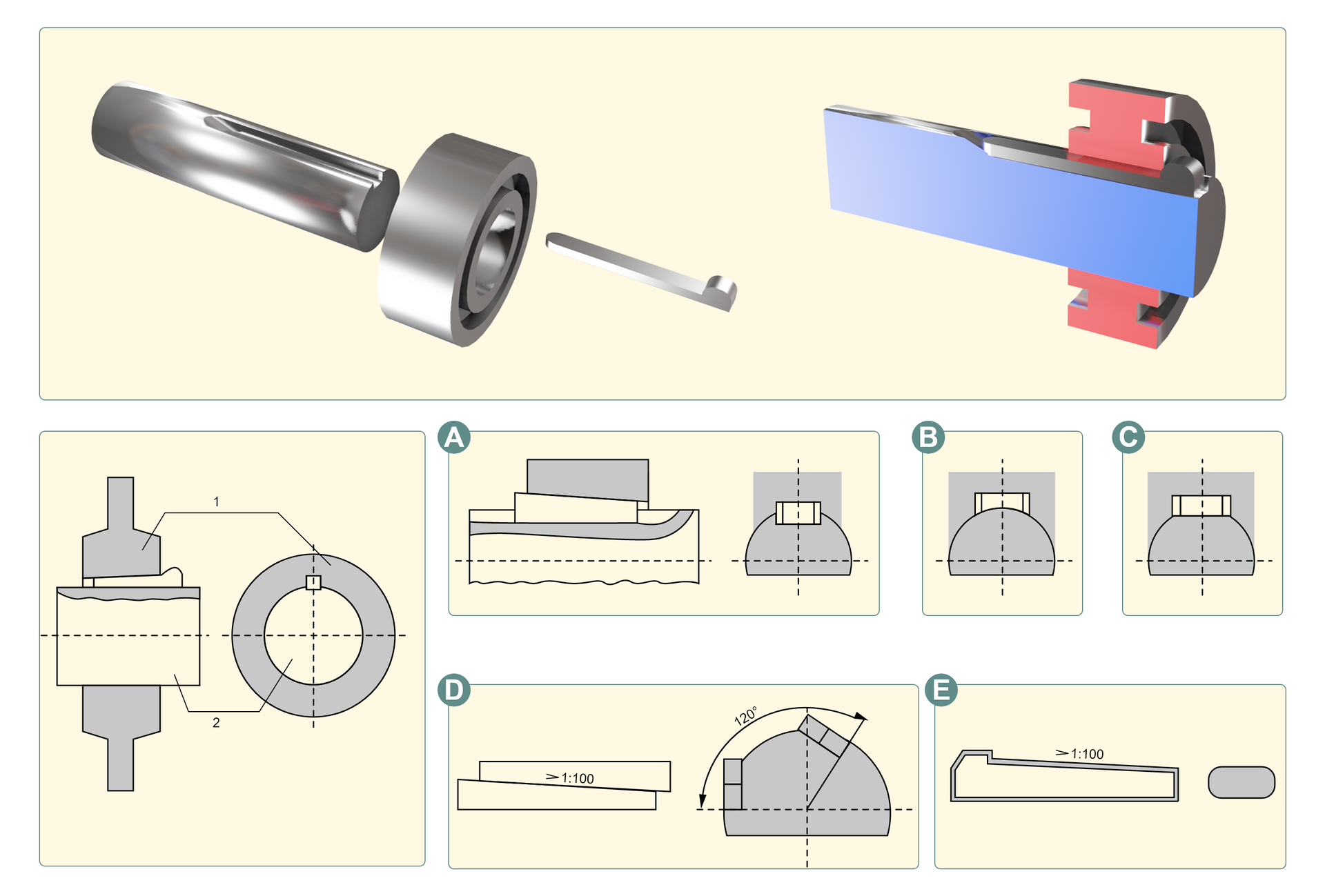

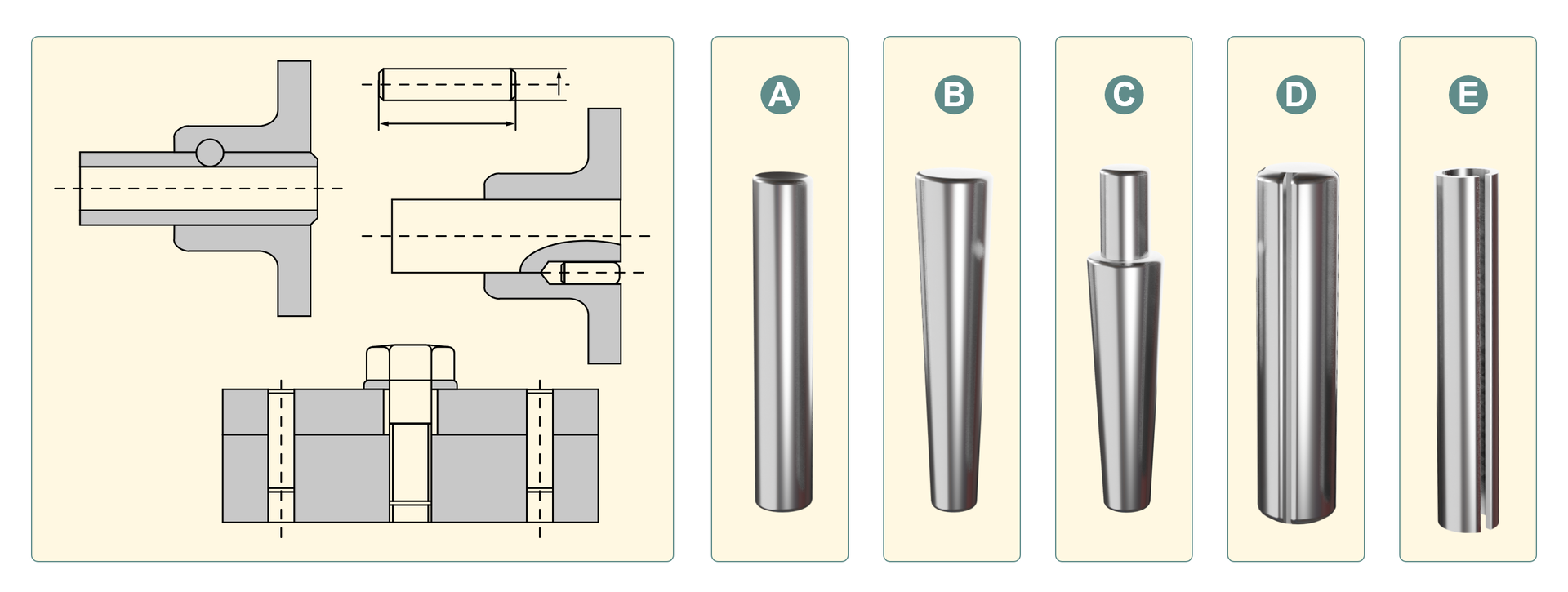

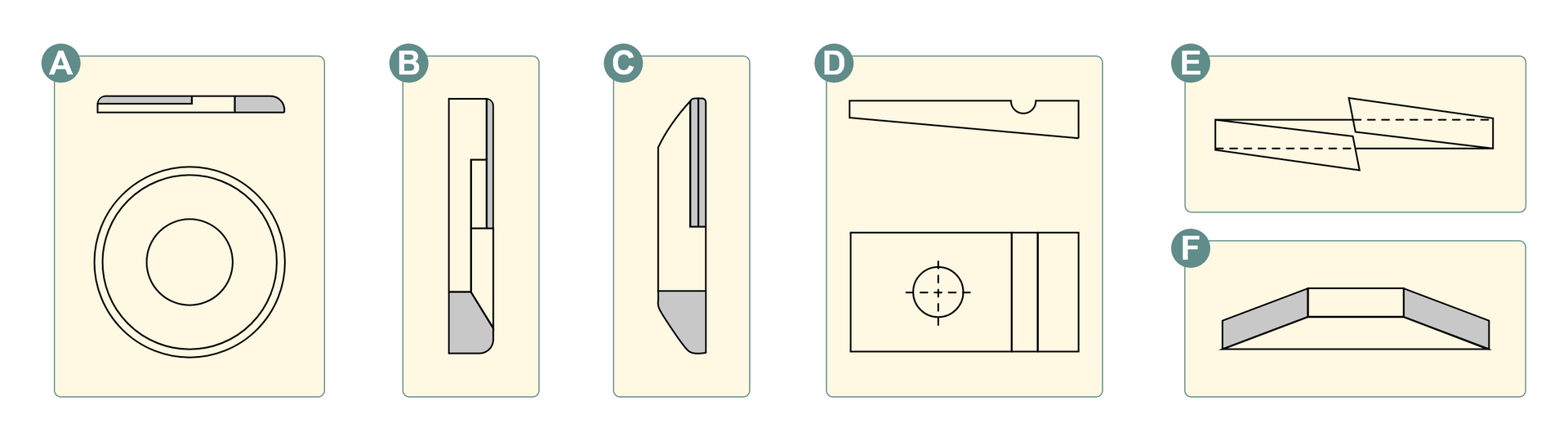

Połączenia klinowe – funkcję łącznika tworzy klin. Służą one do osadzania piast kół na wałach , ale są rzadziej stosowane z uwagi na wady.

A - klin wpuszczany, B - wklęsły, C - płaski, D - styczny, E - noskowy

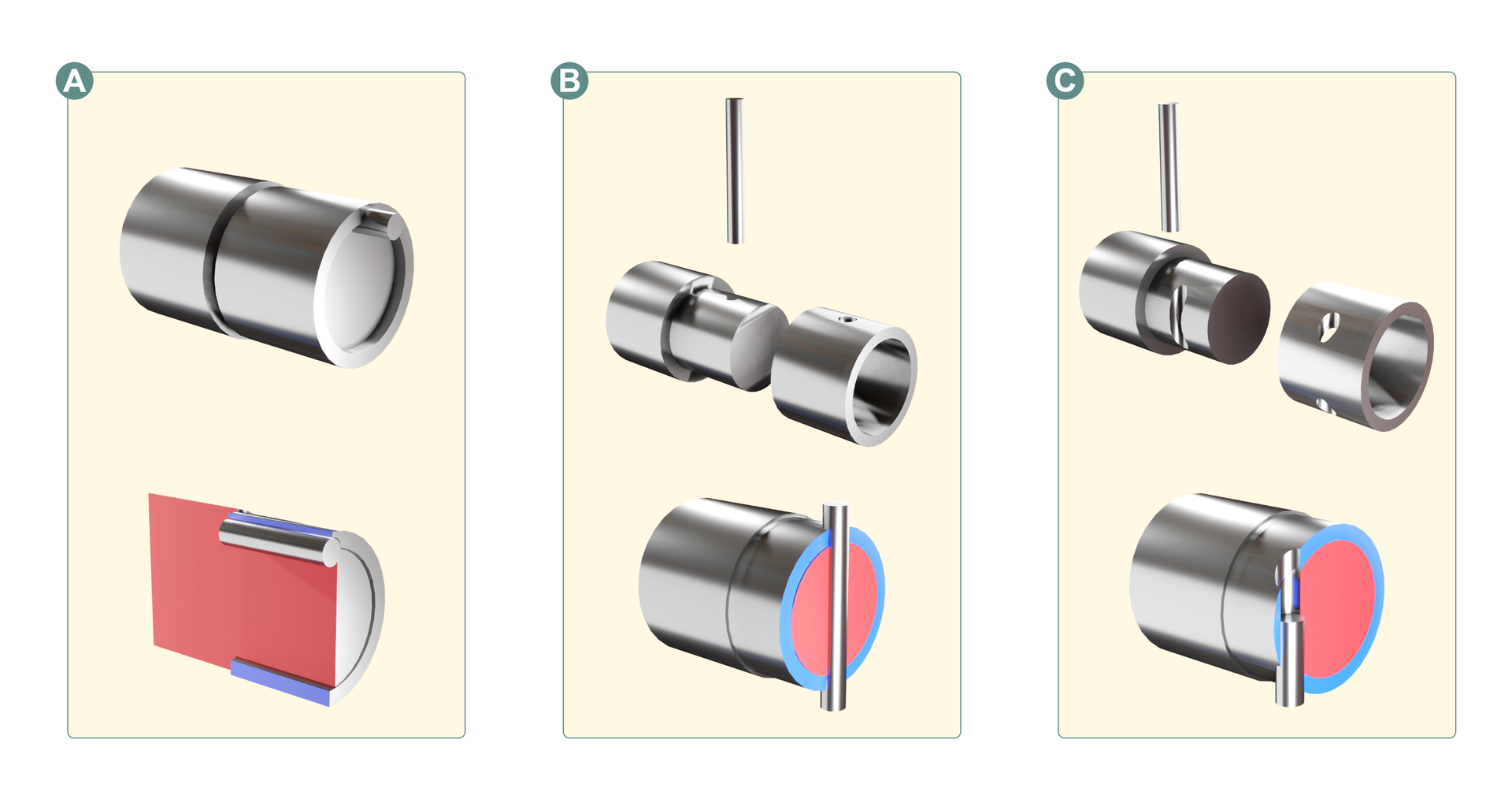

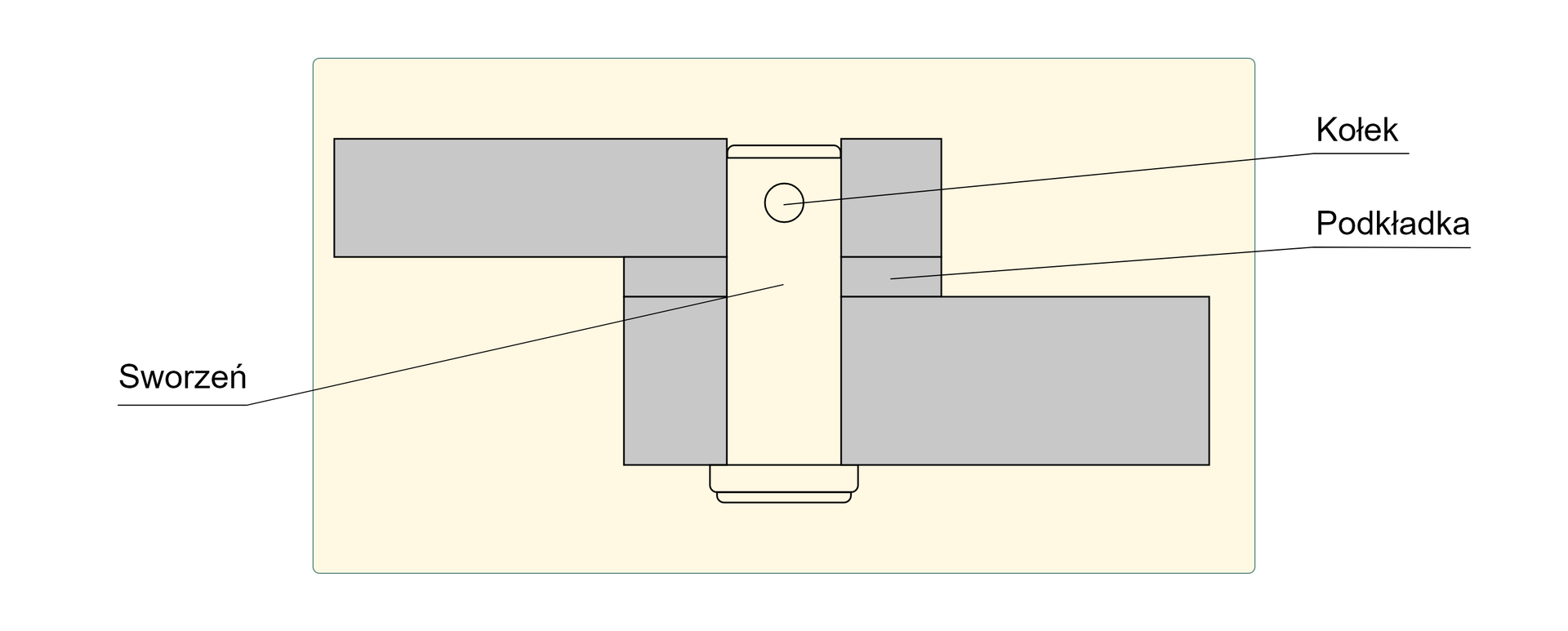

Połączenia kołkowe – łącznikiem jest kołek. Służy do ustalania wzajemnego położenia dwóch lub więcej elementów. Kołek może mieć kształt stożkowy lub walcowy, gładki lub karbowany.

Połączenia sworzniowe – zwykle wykorzystywane jest do łączenia przegubów. Elementem pośredniczącym jest walcowy sworzeń.

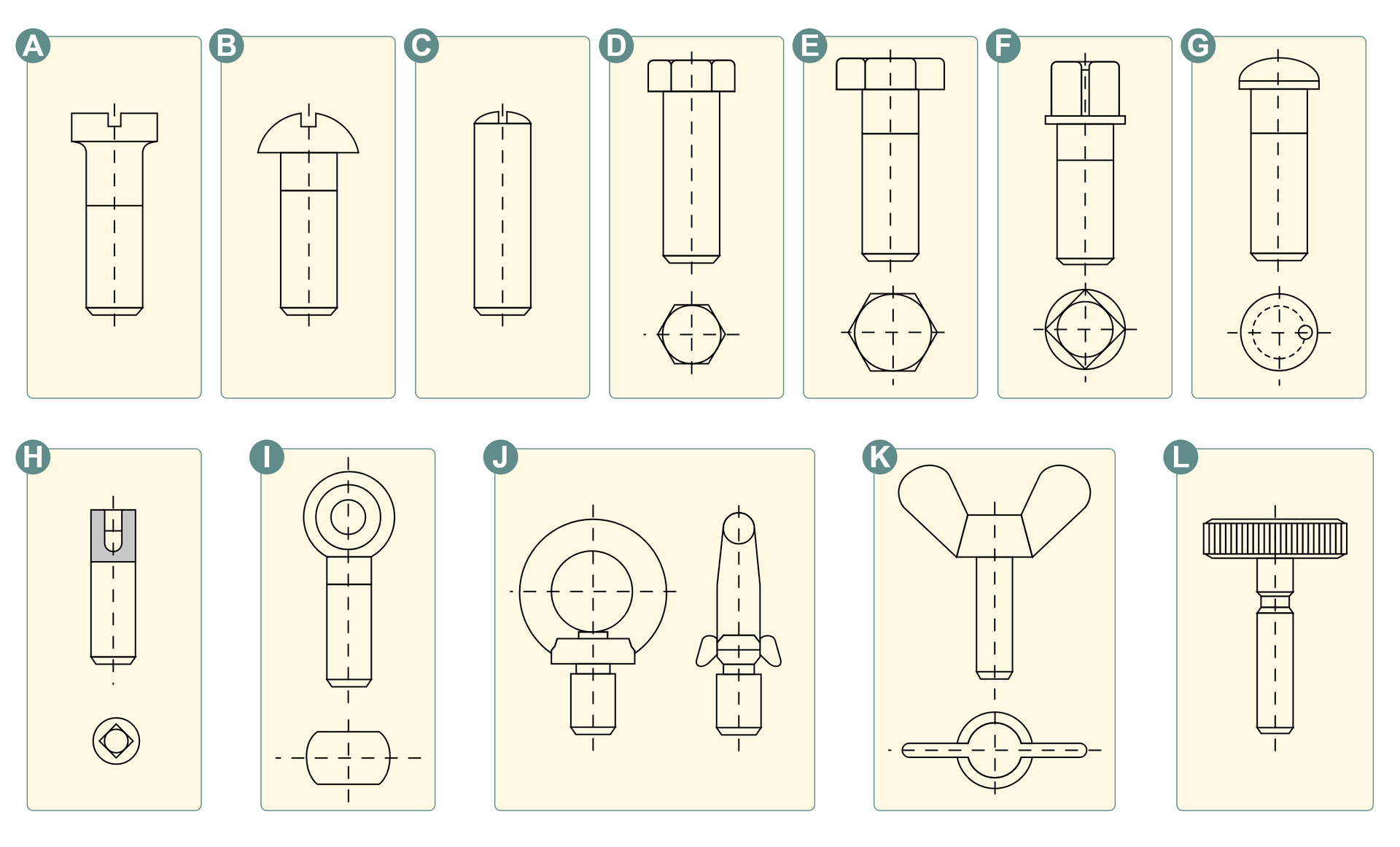

Połączenia gwintowe – znajdują zastosowanie np. jako połączenia ruchowe w mechanizmach zamieniających ruch obrotowy na postępowy np. napędach obrabiarek, prasach, czy podnośnikach. Funkcję łączącą tworzy gwint, śruba z nakrętką lub wkręt.

Metody badań połączeń mechanicznych

W zależności od rodzaju łączenia oraz stawianych mu wymagań wykorzystuje się wybrane metody badań:

a) nieniszczące

Wizualne – Kontrola wizualna badanego łączenia. Stosowane obowiązkowo przed przystąpieniem do innej metody badań.

Penetracyjne – Na powierzchnię łączenia nakłada się ciekłą substancję (penetrant), która wnika w wąskie i trudno dostępne przestrzenie, wypełniając je. Po upływie wymaganego czasu penetracji usuwa się penetrant znajdujący się na powierzchni. Wykrycie wad jest możliwe dzięki zawartości w składzie penetrantów specjalnych wywoływaczy lub dodatków fluorescencyjnych . Czas wnikania i wywoływania jest uzależniony od rodzaju substancji, rodzaju złącza oraz temperatury, w jakiej przebiega badanie.

Radiograficzne – Po wprowadzeniu do obiektu promieniowania X lub gamma zostaje zarejestrowany obraz radiometryczny prześwietlanej spoiny. Badania te pozwalają na wskazanie nieciągłości wewnątrz spoin.

Magnetyczne – Badany element trzyma się między dwoma biegunami elektromagnesu, na który wylewa się zawiesinę cząstek magnetycznych. Wady powierzchniowe są widoczne jako skupiska cząstek magnetycznych w okolicy defektów.

Ultradźwiękowe – Polegają na wprowadzeniu fal ultradźwiękowych do badanego łączenia. Do badanego elementu przykłada się głowicę przez ośrodek sprzęgający (np. woda, żel, smar). Defekty są oceniane na podstawie analizy parametrów fali.

b) niszczące:

Próba łamania – Ocena jakości łączenia na postawie otrzymanego przełomu.

Próba zginania – Odpowiada za ocenę plastyczności łączenia oraz wykrycia ewentualnych defektów.

Próba udarności – Pozwala na określenie stopnia odporności materiału na kruche pękanie.

Próba rozciągania – Próbkę rozciąga się aż do zerwania, następnie wyznacza się dane własności mechaniczne.

Próba ścinania

Badania metalograficzne, makro i mikroskopowe – Badania przeprowadzone na wcześniej przygotowanym zgładzie, polegają na jego obserwacji w odpowiednim powiększeniu.

Pomiar twardości – Przeprowadza się poprzez odcisk wgłębnika w badanym elemencie.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Film instruktażowy - tutorial: Stanowisko oraz materiały niezbędne do wykonania formy odlewniczejStanowisko oraz materiały niezbędne do wykonania formy odlewniczej

Wizualizacja modelu w grafice 3D: Narzędzia i przyrządy formierskie do formowania ręcznego i maszynowegoNarzędzia i przyrządy formierskie do formowania ręcznego i maszynowego

Schemat interaktywny: Podstawy wykonywania i kontroli modeli odlewniczychPodstawy wykonywania i kontroli modeli odlewniczych

Rzeczywistość wirtualna: Łączenie materiałów z wykorzystaniem metody spawaniaŁączenie materiałów z wykorzystaniem metody spawania