E‑book Diagnozowanie stanu technicznego nadwozi pojazdów samochodowych

MOT.01. Diagnozowanie i naprawa nadwozi pojazdów samochodowych - Blacharz samochodowy 721306

Diagnozowanie stanu technicznego nadwozi pojazdów samochodowych

E‑BOOK

Spis treści

WprowadzenieWprowadzenie

Diagnoza elementów nośnych pojazduDiagnoza elementów nośnych pojazdu

Diagnoza geometrii nadwoziaDiagnoza geometrii nadwozia

Diagnoza stanu powłoki lakierowej

Badanie szyb samochodowych pod kątem przepuszczalności światłaBadanie szyb samochodowych pod kątem przepuszczalności światła

Diagnoza stanu powłoki lakierowej

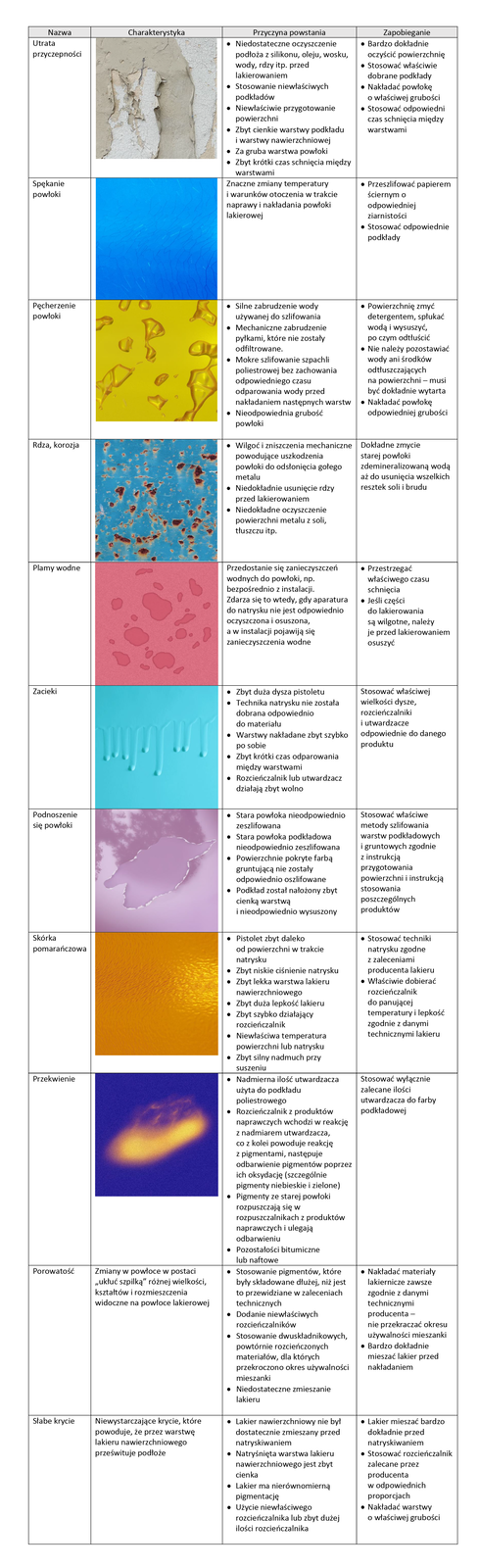

Podczas diagnozowania wpływu zewnętrznych czynników eksploatacyjnych na stan powłoki lakierowej pojazdu sprawdza się przede wszystkim zmiany jej właściwości fizykochemicznych, fizykomechanicznych, a także dekoracyjnych i ochronnych. Określa się połysk, czy raczej stopień zmatowienia, oraz barwę powłoki lakierowej. Połysk może być określany na podstawie obserwacji lub z wykorzystaniem przyrządów fotoelektrycznych. Barwę natomiast ocenia się w odniesieniu do dokumentacji fizycznej na podstawie wzorów porównawczych. Lakiery należą do substancji organicznych, które w sposób naturalny poddają się procesowi starzenia. W tym przypadku starzenie lakieru możemy rozumieć jako sumę zmian strukturalnych wywołanych przez czynniki zewnętrzne. Zmiany chemiczne, jakie zachodzą na powłoce lakierowej, powodują przede wszystkim utratę połysku, zmianę barwy, a także pojawianie się wypukłości i wgłębień, pęcznienie, kredowanie, pojawianie się śladów korozji itd. Proces starzenia może przebiegać szybciej na skutek określonych reakcji fizycznych i chemicznych, np. powłoki lakierowe starzeją się szybciej, jeśli są narażone na działanie ciepła, światła oraz wilgoci, która sprzyja korozji. Szybkość przebiegu reakcji chemicznej, odpowiedzialnej za proces starzenia powłoki lakierowej, wzrasta dwukrotnie przy każdym podwyższeniu temperatury o C. Przykładowe wady, jakie mogą wystąpić na powłoce lakierowej, wraz z przyczynami powstawania i sposobami zapobiegania, zebrano w tabeli 1.

Nazwa | Charakterystyka | Przyczyna powstania | Zapobieganie |

|---|---|---|---|

Utrata przyczepności | Ilustracja przedstawia szare tło, które jest obdartę. |

|

|

Spękanie powłoki | Ilustracja przedstawia niebieskie tło, struktura tła jest spękana | Znaczenie zmiany temperatury i warunków otoczenia w trakcie naprawy i nakładania powłoki lakierowej |

|

Pęchrzenie powłoki | Ilustracja przedstawia pęcherzyki na żółtym tle |

|

|

Rdza, korozja | Ilustracja przedstawia kropki rdzy na niebieskim tle |

| Dokładne zmycie starej powłoki zdemineralizowaną wodą aż do usunięcia wszelkich resztek soli i brudu |

Plamy wodne | Ilustracja przedstawia plamy wody na różowym tle | Przedostanie się zanieczyszczeń wodnych do powłoki, np. bezpośrednio z instalacji. Zdarza się to wtedy, gdy aparatura do natrysku nie jest odpowiednio oczyszczona i osuszona, a w instalacji pojawiają się zanieczyszczenia wodne |

|

Zacieki | ilustracja przedstawia niebieskie zacieki |

|

|

Podnoszenie się powłoki | Ilustracja przedstawia fioletową powłokę, która została zdarta |

|

|

Skórka pomarańczowa | Ilustracja przedstawia skórkę pomarańczy |

|

|

Przekwienie | Ilustracja przedstawia żółte przebarwienie na granatowym tle |

|

|

Porowatość | Zmiany w powłoce w postaci „ukłuć szpilką” różnej wielkości, kształtów i rozmieszczenia widoczne na powłoce lakierowej |

|

|

Słabe krycie | Niewystarczające krycie, które powoduje, że przez warstwę lakieru nawierzchniowego prześwituje podłoże |

|

|

Kontrola jakości powłoki lakierowej może się odbywać na stanowisku diagnostycznym wyposażonym w kartę kolorów lakierów oraz normy PN, ISO oraz DIN.

Procedura kontroli jakości powłoki lakierowej

Warunki, w jakich powinna być prowadzona procedura oceny jakości powłoki lakierowej:

umyte i osuszone nadwozie pojazdu;

dobre oświetlenie, najlepiej dzienne lub sztuczne o neutralnej barwie światła,

Do sprawdzenia jakości powłoki lakierowej nadwozia służą następujące czynności:

obserwacja powłoki lakierowej pod różnymi kątami padania światła;

w trakcie obserwacji należy kilkakrotnie przetrzeć powierzchnię miękką ściereczką;

porównanie barwy lakieru z kartą kolorów wzorcowych według numeru podanego w dokumentacji technicznej pojazdu;

ocena wad powłoki lakierowej zgodnie z tablicą 1.;

zapisanie wyników i wyciągnięcie wniosków.

Uszkodzoną powłokę można poddać regeneracji np. poprzez polerowanie powierzchniowe lub nałożenie dodatkowej, ochronnej warstwy lakieru. Pomiarom podlega również grubość powłoki lakierowej, którą mierzy się za pomocą przenośnych mierników lakieru metodą elektromagnetyczną, która wykorzystuje zjawisko indukcji magnetycznej lub zjawisko prądów wirowych w zależności od podłoża. Jeśli mamy do czynienia np. ze stopami aluminium, czyli przewodzącymi prąd elektryczny, to można wykorzystać zjawisko prądów wirowych. Natomiast jeśli podłoże jest magnetyczne, np. ze stali, to wykorzystamy indukcję magnetyczną.

Metoda elektromagnetyczna pozwala zmierzyć grubość powłoki lakierowej poprzez przykładanie końcówki przyrządu do badanej powierzchni i poznać sumę grubości wszystkich warstw, jakie tworzą powłokę lakierową. Ta metoda jest nieprzydatna w przypadku powłok z tworzyw sztucznych, np. zderzaków. Wynik trzeba porównać z danymi wzorcowymi producenta pojazdu, które są zawarte w instrukcji naprawy. Można przyjąć ogólną maksymalną grubość powłok elementów zewnętrznych na poziomie 140 i 90 dla elementów wewnętrznych. Jeśli uzyskamy wynik powyżej 160 , to możemy być pewni, że dana część nadwozia przechodziła wcześniej naprawy lakiernicze.

Powiązane materiały multimedialne

Metody diagnozowania stanu technicznego nadwoziMetody diagnozowania stanu technicznego nadwozi

Wykorzystanie wskazanej metody diagnostyki do oceny stanu technicznego nadwoziaWykorzystanie wskazanej metody diagnostyki do oceny stanu technicznego nadwozia

Diagnozowanie stanu technicznego nadwozi pojazdów samochodowychDiagnozowanie stanu technicznego nadwozi pojazdów samochodowych