E‑book Diagnozowanie stanu technicznego nadwozi pojazdów samochodowych

MOT.01. Diagnozowanie i naprawa nadwozi pojazdów samochodowych - Blacharz samochodowy 721306

Diagnozowanie stanu technicznego nadwozi pojazdów samochodowych

E‑BOOK

Spis treści

WprowadzenieWprowadzenie

Diagnoza elementów nośnych pojazduDiagnoza elementów nośnych pojazdu

Diagnoza geometrii nadwozia

Diagnoza stanu powłoki lakierowejDiagnoza stanu powłoki lakierowej

Badanie szyb samochodowych pod kątem przepuszczalności światłaBadanie szyb samochodowych pod kątem przepuszczalności światła

Diagnoza geometrii nadwozia

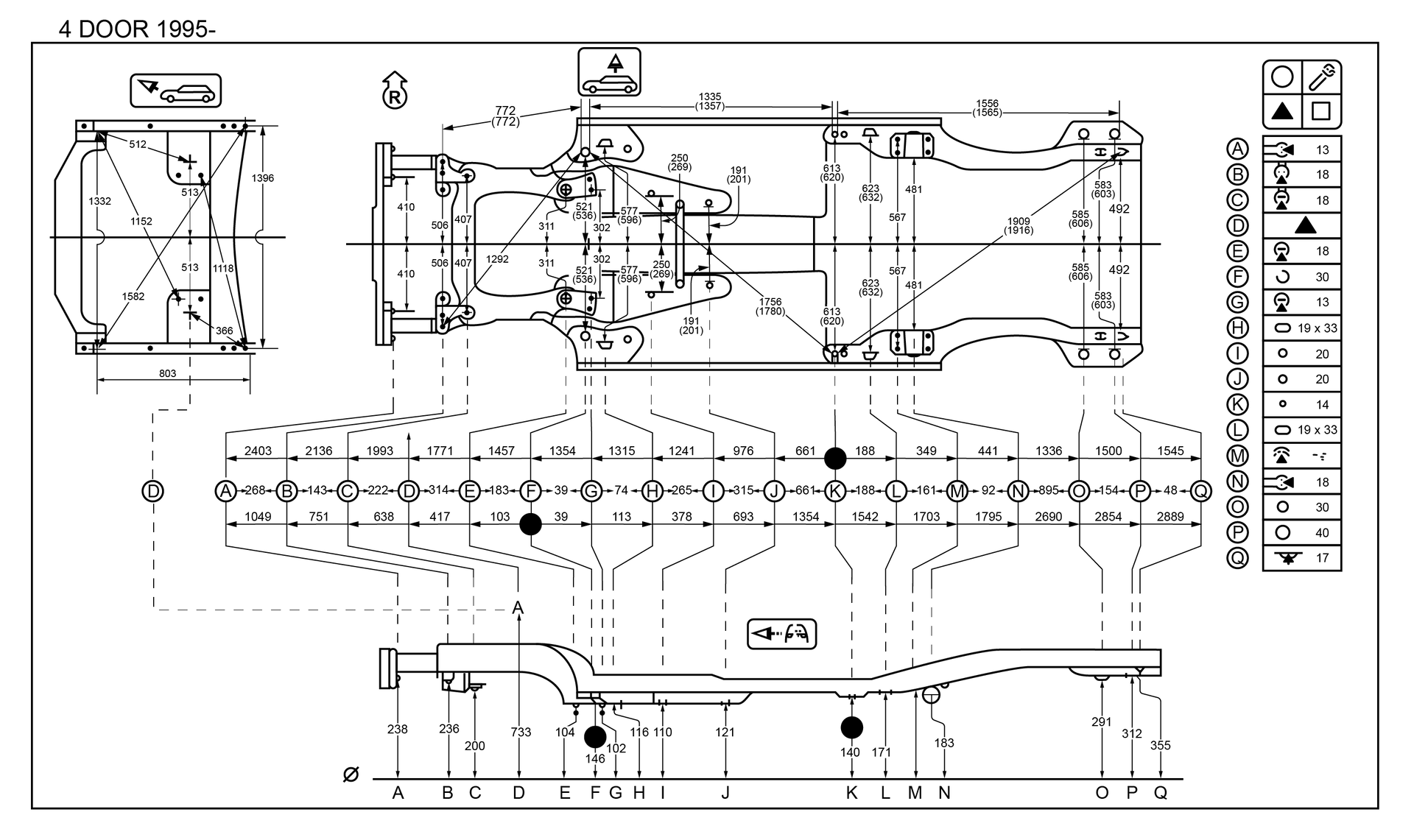

Oględziny zewnętrzne stosuje się także do sprawdzania kształtu geometrycznego ramy i nadwozia. W tym przypadku dostępne są również inne metody, wykorzystujące specjalne narzędzia i przyrządy, np. kontrolę ustawienia kół i osi, pomiar po przekątnej, pomiar liniowy na zgodność wymiarów oraz pomiar przestrzenny. Sprawdzenie pomiarowe wymaga interpretacji stałych wymiarów, czyli punktów kontrolnych, które są zawarte w karcie pomiarowej pojazdu, z rzeczywistymi wartościami, jakie ustalono podczas badania pojazdu. W ten sposób można sprawdzić, czy pomiary elementów nadwozia w badanym pojeździe zmieniły się i czy są jakieś odstępstwa od wymiarów podanych w karcie pomiarowej. Jeśli elementy nadwozia uległy odkształceniu, czyli ich badane wymiary zmieniły się, wówczas należy podjąć decyzję, czy i w jakim stopniu te zmiany mają wpływ na wytrzymałość konstrukcji nadwozia. Położenie tych punktów kontrolnych określa się, wykorzystując wzdłużną płaszczyznę symetrii pojazdu, a także płaszczyznę poziomą równoległą do podłużnic lub progów płyty podłogowej. Trzeci wymiar to odniesienie do płaszczyzny pionowej poprzecznej przechodzącej przez umowny środek pojazdu. Po przeprowadzonej naprawie sprawdzenie musi uwzględniać wartości korygujące powiązane z wartościami nominalnymi, jakie podał producent. Dotyczy to warstwy lakierowej, środków antykorozyjnych, a także łat blacharskich.

Podczas mierzenia geometrii nadwozia odległości między punktami kontrolnymi mierzy się pomiędzy ich rzutami a wspólną płaszczyzną symetrii. Mierzone odległości trzeba przeliczyć na odległości między rzutami oraz uwzględnić wyniki pomiarów kątów i zależności geometrycznych. Nie ma konieczności poziomowania pojazdu przed badaniem, jeśli każda z przyjętych płaszczyzn, do których się odnosimy, jest wyznaczona na podstawie prawidłowo usytuowanych punktów kontrolnych, które są określane przez trzy współrzędne.

Pomiar po przekątnej oznacza sprawdzenie odległości danych punktów kontrolnych na płycie podłogowej, ramie lub w szkielecie nadwozia. Za wartość poprawną przyjmuje się jednakową długość przekątnych. Ta metoda ma ograniczone zastosowanie przy określaniu odkształceń pionowych płyty podłogowej. Zgodność wymiarów mierzy się poprzez sprawdzenie odległości między punktami kontrolnymi nadwozia i porównanie ich z danymi, jakie producent zawarł w dokumentacji technicznej pojazdu, przede wszystkim w karcie pomiarowej, schematach płyty podłogowej i szkieletu nadwozia. Do wykonania pomiarów wykorzystuje się urządzenia pomiarowe, np. listwy pomiarowe, przymiary taśmowe i drążki.

Aby określić kształt geometryczny nadwozia, wykorzystuje się sprawdziany markowe, szablony i systemy pomiarowe ram do naprawy nadwozi. Konstrukcja uchwytów bazowo‑kontrolnych, jakie mają sprawdziany markowe, pozwala na odwzorowanie położenia bazowych punktów kontrolnych płyty podłogowej w sposób opisany dla danej marki i modelu. Natomiast w celu odwzorowania geometrii przestrzennej drzwi, a także pokrywy silnika i bagażnika, korzysta się ze specjalnych szablonów, co eliminuje konieczność korzystania ze specjalistycznych zespołów pomiarowych. Ramy kontrolno‑pomiarowe są nieodłącznym elementem urządzeń naprawczych, jakie wykorzystuje się do przywracania kształtu i wskaźników wytrzymałości nadwozia w pojazdach powypadkowych. Pozwalają one dokonać pomiarów płyty podłogowej przy użyciu końcówki pomiarowej, która znajduje się w ramieniu głowicy pomiarowej. Wartości przestrzenne wyznaczonych punktów, które stanowią odwzorowanie geometrii bryły nadwozia, porównuje się z wymaganiami ustalonymi przez producenta pojazdu.

Ramię głowicy pomiarowej przesuwa się wzdłuż listwy kalibracyjnej, która mieści się pod pojazdem. Wyniki pomiarów trafiają do komputera, który porównuje je z danymi producenckimi, zgodnie z oprogramowaniem dedykowanym danej marce i modelowi. Kontrola geometrii nadwozia może się odbywać wyłącznie na stanowiskach wyposażonych w przymiar taśmowy, drążek lub listwę pomiarową, a także ramę bazowo‑kontrolną lub inne urządzenie do wyznaczania geometrii nadwozia.

Procedura kontroli geometrii nadwozia z wykorzystaniem pomiaru po przekątnej

Na kontrolę geometrii nadwozia metodą pomiaru po przekątnej składają się następujące czynności:

podniesienie pojazdu za pomocą podnośnika warsztatowego na wysokość, która umożliwia swobodne poruszanie się diagnosty pod pojazdem;

określenie położenia punktów kontrolnych na płycie podłogowej pojazdu;

wykonanie pomiaru po przekątnej z wykorzystaniem np. przymiaru taśmowego;

porównanie wartości pomiarów z wartościami stałymi, jakie określił producent dla danego pojazdu;

zebranie pomiarów kontrolnych dla płyty podłogowej, przekątnych wewnątrz kabiny pasażerskiej, przekątnych otworów okiennych, drzwiowych i bagażnika;

zapisanie wyników pomiarów z uwzględnieniem wartości nominalnych.

Uzyskane w ten sposób wyniki należy porównać z danymi, zawartymi w karcie pomiarowej lub schematach bryły nadwozia. Należy sprawdzić rozmieszczenie punktów pomiarowych, czyli otworów konstrukcyjnych i technologicznych. W przypadku znacznego uszkodzenia pojazdu wyznaczenie punktów bazowych (długość, szerokość i wysokość) wymaga, by uwzględnić również dodatkowe punkty wyznaczane przez położenie innych elementów przed i po naprawie. Do identyfikacji skali uszkodzeń i odchyleń geometrii nadwozia wykorzystuje się również dane techniczne pojazdu. Jeśli są one niedostępne, można przyjąć zakres tolerancji rozmieszczenia punktów kontrolnych w zależności od strefy. Dla przykładu centralna płyta podłogowa pozwala na tolerancję do 5 mm, a inne punkty mocowania, które wpływają na geometrię nadwozia, pozwalają przyjąć tolerancję w zakresie 5‑10 mm.

Powiązane materiały multimedialne

Metody diagnozowania stanu technicznego nadwoziMetody diagnozowania stanu technicznego nadwozi

Wykorzystanie wskazanej metody diagnostyki do oceny stanu technicznego nadwoziaWykorzystanie wskazanej metody diagnostyki do oceny stanu technicznego nadwozia

Diagnozowanie stanu technicznego nadwozi pojazdów samochodowychDiagnozowanie stanu technicznego nadwozi pojazdów samochodowych