E‑book do e‑materiału Eksploatacja maszyn i urządzeń do wybijania, oczyszczania i wykańczania odlewów

MTL.02. Eksploatacja maszyn i urządzeń odlewniczych - Operator maszyn i urządzeń odlewniczych 812107, Technik odlewnik 311705

Maszyny i urządzenia w procesie przetwarzania odlewów metalowych

E‑BOOK

Spis treści

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewówBudowa i sposób działania urządzeń do wybijania i wykańczania odlewów

Obsługa codzienna maszyn i urządzeń do wybijania i wykańczania odlewówObsługa codzienna maszyn i urządzeń do wybijania i wykańczania odlewów

Bezpieczeństwo i higiena pracy oraz zasady przeciwpożarowe podczas pracy na oczyszczalniBezpieczeństwo i higiena pracy oraz zasady przeciwpożarowe podczas pracy na oczyszczalni

Słownik pojęć

Netografia i bibliografiaNetografia i bibliografia

Słownik pojęć

Aby wyszukać pojęcie lub frazę występujące w słowniku, wpisz je w poniższą ramkę.

to zespół elementów (forma właściwa i rdzenierdzenie), które tworzą wnękę odtwarzającą kształt przedmiotu odlewanego wraz z układem wlewowymukładem wlewowym (system kanałów umożliwiający zalanie formy ciekłym materiałem). Jest ona wykonana przeważnie z masy formierskiej, a rzadziej z metalu (tzw. kokilakokila). Najczęściej forma odlewnicza złożona jest z dwóch części, tj. górnej i dolnej

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

polega na nagrzewaniu stalistali do odpowiedniej temperatury, zależnej od rodzaju materiału, zwykle o około od temperatury przemiany, wygrzaniu jej w tej temperaturze, w celu uzyskania jednakowej temperatury w całej masie materiału, i szybkim chłodzeniu. Celem hartowania jest uzyskanie struktury materiału o większej twardości. Zależnie od sposobu nagrzewania rozróżnia się hartowanie z ogrzewaniem na wskroś i hartowanie powierzchniowe. Hartowanie powierzchniowe - polega na szybkim ogrzaniu warstwy powierzchniowej przedmiotu do temperatury wyższej od temperatury krytycznej i oziębieniu. Celem tego hartowania jest uzyskanie twardej powierzchni odpornej na ścieranie z zachowaniem plastycznego rdzenia, który przy zmiennych obciążeniach nie ulega pęknięciu. W zależności od sposobu nagrzewania rozróżnia się hartowanie powierzchniowe:

płomieniowe – nagrzewanie przedmiotu palnikiem gazowym,

indukcyjne – nagrzewanie przedmiotu prądami wirowymi wzbudzonymi w warstwie powierzchniowej przedmiotu oraz prądami szybkozmiennymi w induktorze (wzbudniku),

kąpielowe – nagrzewanie przez krótkie zanurzenie przedmiotu w kąpieli solnej lub ołowiowej, o temperaturze dużo większej od temperatury hartowania stali

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

trwała, metalowa forma odlewniczaforma odlewnicza przeznaczona do wypełniania ciekłym metalem metodą grawitacyjną pod niskim lub wysokim ciśnieniem

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

CNC to skrót od angielskiej nazwy Computerized Numerical Control, czyli komputerowe sterowanie urządzeń numerycznych, maszyny takie wyposażone są w układ sterowania numerycznego, który może zostać dowolnie zaprogramowany

Obsługa codzienna maszyn i urządzeń do wybijania i wykańczania odlewówObsługa codzienna maszyn i urządzeń do wybijania i wykańczania odlewów

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewówBudowa i sposób działania urządzeń do wybijania i wykańczania odlewów

mieszanina różnych materiałów formierskich dobrana w odpowiedniej proporcji. W technologii istnieją takie technologie, w których rozróżnia się masy jednoskładnikowe

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewówBudowa i sposób działania urządzeń do wybijania i wykańczania odlewów

pierwiastek chemiczny, posiadający w sieci krystalicznej elektrony swobodne, odznaczający się dobrym przewodnictwem elektrycznym i cieplnym, charakterystycznym połyskiem, dużą wytrzymałością mechaniczną oraz plastycznością, wydobywany ze skał i w przyrodzie występuje zazwyczaj w stanie stałym w temperaturze pokojowej, poza rtęcią, występującą w stanie ciekłym

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewówBudowa i sposób działania urządzeń do wybijania i wykańczania odlewów

zasobnik ciekłego metalumetalu (stopustopu), połączony z odlewem i przeznaczony do zasilania krzepnącego odlewu ciekłym metalem. Głównym jego zadaniem jest zapobieganie tworzenia się jam skurczowych i rzadzizn w odlewie. Nadlewy mogą być górne, boczne, zakryte lub odkryte

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewówBudowa i sposób działania urządzeń do wybijania i wykańczania odlewów

to proces, w którym materiał (często metal) jest cięty do pożądanego ostatecznego kształtu i rozmiaru w kontrolowanym procesie usuwania materiału

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewówBudowa i sposób działania urządzeń do wybijania i wykańczania odlewów

są to zabiegi cieplne, w wyniku których zmienia się własności mechaniczne, fizyczne lub chemiczne metali i stopów w stanie stałym, przede wszystkim przez wywołanie zmian strukturalnych będących funkcją temperatury, czasu oraz działania środowiska. Operacją nazywa się część procesu technologicznego, np. hartowaniehartowanie, odpuszczanieodpuszczanie, wyżarzaniewyżarzanie. Zabiegiem nazywa się część operacji, np. nagrzewanie, wygrzewanie, chłodzenie. Do zabiegów w obróbce cieplnej zalicza się:

grzanie — podwyższanie i następnie utrzymywanie temperatury przedmiotu,

nagrzewanie — ciągłe lub stopniowe podwyższanie temperatury przedmiotu,

podgrzewanie — podwyższanie temperatury przedmiotu do wartości pośredniej,

dogrzewanie — podwyższanie temperatury przedmiotu od wartości pośredniej do docelowej,

wygrzewanie — wytrzymywanie przedmiotu w temperaturze pośredniej lub docelowej,

chłodzenie — obniżanie temperatury przedmiotu do temperatury otoczenia lub innej,

podchładzanie obniżanie temperatury przedmiotu do wartości wyższej niż zamierzona końcowa temperatura chłodzenia,

dochładzanie — obniżanie temperatury przedmiotu od wartości pośredniej do docelowej,

wychładzanie — wytrzymywanie przedmiotu w temperaturze podchładzania lub w temperaturze końca chłodzenia ciągłego,

studzenie — powoli przebiegający proces chłodzenia

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

wyrób metalowy wykonany przez wlanie ciekłego metalu do formy odlewniczej (odlewanie), ostateczny kształt wyrobu nadaje forma odlewnicza, odlewów nie przerabia się plastycznie

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewówBudowa i sposób działania urządzeń do wybijania i wykańczania odlewów

jest to proces, który umożliwia usunięcie naprężeń wewnętrznych powstałych w przedmiotach podczas hartowaniahartowania i polepsza ich własności plastyczne. Odpuszczanie polega na nagrzaniu uprzednio zahartowanego przedmiotu poniżej temperatury AcIndeks dolny 11, wygrzaniu w tej temperaturze, a następnie chłodzeniu. Zależnie od temperatury nagrzewania rozróżnia się odpuszczanie niskie, średnie i wysokie.

odpuszczanie niskie (w temperaturze ) usuwa naprężenia własne materiału z zachowaniem dużej twardości. Odpuszczanie niskie stosuje się do narzędzi, sprawdzianówsprawdzianów oraz części maszyn ze stali węglowych i niskostopowych.

odpuszczanie średnie (w temperaturze ) zwiększa wytrzymałość i sprężystość materiału przy dostatecznie dużej ciągliwości. Stosuje się je do przedmiotów narażonych w czasie pracy na uderzenia, jak np. matryce.

odpuszczanie wysokie (w temperaturze ) zwiększa wytrzymałość i sprężystość materiału z jednoczesnym zachowaniem dużej twardości i odporności na uderzenia (uzyskanie możliwie dużej plastyczności). Stosuje się je do materiałów przeznaczonych na części maszyn pracujących pod znacznym obciążeniem i narażonych na uderzenia, jak np. wały, korbowody

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

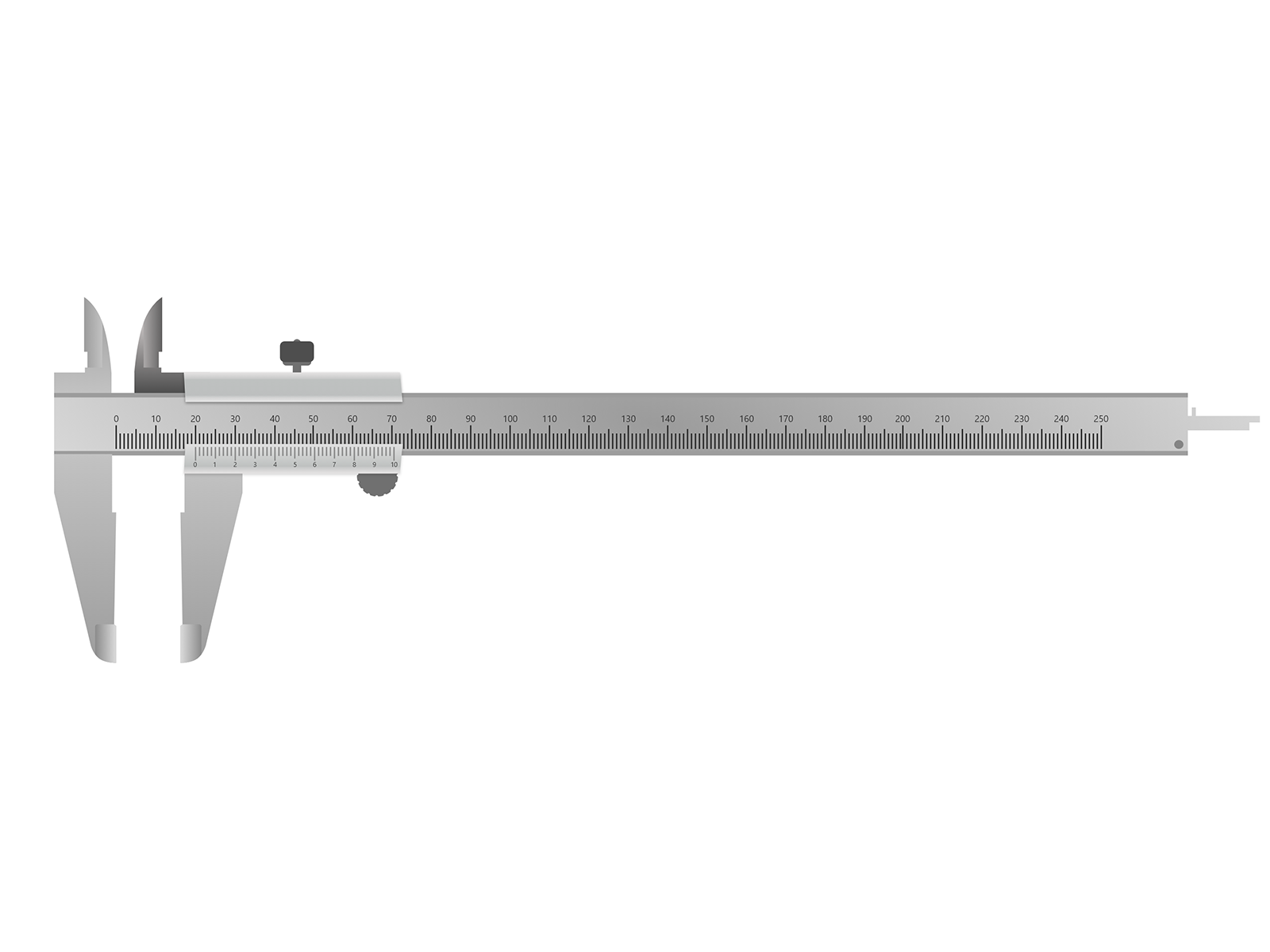

zadaniem przyrządu pomiarowego jest zebranie danych z elementu, oraz ich przetworzenie na informację. Zgodnie z dziennikiem ustaw art.4 pkt.5, jest to: „urządzenie, układ pomiarowy lub jego elementy, przeznaczone do wykonania pomiarów samodzielnie lub w połączeniu z jednym lub wieloma urządzeniami dodatkowymi”. Przyrządy pomiarowe można rozróżnić ze względu na kontrolę metrologiczną (kontrolne i użytkowe), oraz ze względu na sposób prezentacji wskazań (z odczytem analogowym lub cyfrowym). Urządzenia kontrolne i użytkowe, różni dokładność pomiarowa.

Opis obrazka: Ilustracja przedstawia suwmiarkę dwustronną z głębokościomierzem, która pozwala na wykonanie pomiaru wymiarów zewnętrznych, wewnętrznych oraz głębokości. Jest to podłużny przedmiot kształtem przypominający linijkę z dodatkowymi elementami. Koniec lewej strony linijki zakończony jest dwoma nieruchomymi szczękami. Znajdują się one na górnej i dolnej krawędzi linijki i są do niej prostopadłe. Szczęka dolna zwęża się ku końcowi, tworząc kształtem trójkąt prostokątny. Szczęka górna kształtem przypomina odbicie lustrzane litery L i jest mniejsza od szczęki dolnej. Suwmiarka posiada dwie ruchome szczęki, będące lustrzanym odbiciem szczęk nieruchomych, znajdują się ona na części przesuwającej się po prowadnicy. Na dolnej części suwaka znajduje się noniusz z podziałką od 1 do 10 z krokiem co 0,1 zwiększający dokładność pomiaru. Z prawej strony suwaka wychodzi niewielki podłużny element, pozwalający na pomiar głębokości. W górnej części suwaka znajduje się pokrętło służące zablokowaniu suwmiarki. Na części przypominającej linijkę, znajduje się noniusz z podziałką od 0 do 250 milimetrów z krokiem co 1 milimetr.

jest to pokrycie stosowane na formy, modele lub rdzenie odlewnicze. Dzieli się na piaskową oraz metalową. Jej zadaniem jest ułatwienie oddzielenia odlewu od wnęki formy oraz zwiększenie wytrzymałości elementów formy, co zapobiega pękaniu i zmniejsza penetrację metalu. Pomaga zwiększyć gładkość i zarazem jakość powierzchni odlewu

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewówBudowa i sposób działania urządzeń do wybijania i wykańczania odlewów

element formy odlewniczejformy odlewniczej odtwarzający wewnętrzne wymiary, kształty odlewu. Może być wykonany ręcznie lub maszynowo. Może być wzmacniany szkieletem lub żebrami. Odpowietrzenie rdzenirdzeni odbywa się przez kanały odpowietrzające, które wykonuje się ręcznie lub stosuje się specjalne wkładki np. elastyczne rurki perforowane

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

ma zastosowanie w celu oczyszczenia ciekłego metalu. Rozróżnia się rafinację fizyczną, chemiczną oraz elektrolityczną

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

ściąganie wierzchnich warstw materiału próbki

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewówBudowa i sposób działania urządzeń do wybijania i wykańczania odlewów

Obsługa codzienna maszyn i urządzeń do wybijania i wykańczania odlewówObsługa codzienna maszyn i urządzeń do wybijania i wykańczania odlewów

mieszaniny składające się z dwóch lub więcej pierwiastków chemicznych, gdzie przynajmniej jeden (występujący w przeważającej ilości) jest metalemmetalem. Stopy metali często wykazują lepsze właściwości niż poszczególne składniki, takie jak większa twardość, wytrzymałość, odporność na korozję, temperatura topnienia czy właściwości magnetyczne

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewówBudowa i sposób działania urządzeń do wybijania i wykańczania odlewów

stop żelaza z węglem, plastycznie obrobiony i obrabialny cieplnie, o zawartości węgla nieprzekraczającej , co odpowiada granicznej rozpuszczalności węgla w żelazie

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

przyrząd pomiarowyprzyrząd pomiarowy przy pomocy którego stwierdzamy, czy dany wymiar przedmiotu jest prawidłowy i nie przekracza wartości granicznej (dolnej i górnej). Sprawdzian zazwyczaj wykonany jest z nierdzewnej, hartowanejhartowanej stalistali narzędziowej i nie pozwala na stwierdzenie rzeczywistego wymiaru. W zależności od rodzaju zadania sprawdziany dzielą się na sprawdziany wymiaru i kształtu. Do najczęściej stosowanych sprawdzianów wymiaru zalicza się sprawdziany:

do otworów: tłoczkowy walcowy, tłoczkowy kulisty, łopatkowy walcowy, łopatkowy walcowy o zmiennej powierzchni pomiarowej, łopatkowy kulisty, średnicówkowy,

do wałków: pierścieniowy, szczękowy, szczękowy składany, szczękowy ze szczękami wstawianymi, szczękowy nastawny,

do stożków,

do gwintów

Opis obrazka: Ilustracja przedstawia sprawdzian. Przyrząd ma kształt prostokątnej blaszki, gdzie wzdłuż każdej krawędzi wycięto różne kształty będące nacięciami. Na jednej z krawędzi nacięcia mają kształt trójkątów prostokątnych, przy czym dłuższa przyprostokątna pokrywa się z krawędzią blaszki. Pomiar możliwy jest dla wartości od 35 do 80 stopni co 5 jednostek. Na dwóch krótszych krawędziach nacięcia mają kształt trójkątów równoramiennych, których podstawa pokrywa się z krawędzią blaszki. Pozwalają one na pomiar kąta o wielkości pięćdziesięciu pięciu i sześćdziesięciu stopni. Możliwy jest także pomiar grubości. Na drugiej dłuższej krawędzi znajdują się nacięcia mające kształt trapezów równoramiennych, przy czym dłuższa podstawa pokrywa się z krawędzią blaszki. Umożliwia to wykonanie pomiaru grubości od 2 milimetrów do 12 milimetrów, co 2 milimetry.

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

zespół kanałów, wnęk i innych elementów formy przeznaczony do doprowadzenia ciekłego metalumetalu do wnęki formy oraz zatrzymania zanieczyszczeń niemetalowych

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewówBudowa i sposób działania urządzeń do wybijania i wykańczania odlewów

jest to operacja cieplna polegającą na nagrzaniu materiału do żądanej temperatury, wygrzaniu w tej temperaturze i następnie powolnym chłodzeniu do temperatury otoczenia. Zależnie od temperatury wyżarzania, sposobu studzenia oraz celu zabiegu rozróżnia się: wyżarzanie ujednorodniające, normalizujące, zupełne, niezupełne, zmiękczające, rekrystalizujące, odprężające.

odprężające, które polega na nagrzaniu odlewu do temperatury poniżej 727, wygrzaniu w tej temperaturze i powolnym chłodzeniu. Celem tej operacji jest usunięcie naprężeń wywołanych skurczem hamowanym odlewu i przemianami fazowymi,

zmiękczające (sferoidyzujące), które polega na nagrzaniu staliwa do temperatury zbliżonej do 727 , w wyniku czego następuje zmiana kształtu cementytu wchodzącego w skład perlitu z płytkowego na kulkowy,

normalizujące Temperatura tego rodzaju wyżarzania wynosi od 30 do 50 powyżej AcIndeks dolny 33 (temperatura, w której ferryt całkowicie przemienia się w austenit), następnie odlew studzony jest w spokojnym powietrzu,

homogenizujące (ujednorodniające) polega na nagrzaniu materiału do temperatury od 1000 do 1200, długotrwałym wygrzaniu w tej temperaturze, aż do wyrównania składu chemicznego oraz powolnym chłodzeniu. Celem zabiegu jest zmniejszenie niejednorodności składu chemicznego,

rekrystalizujące polega na nagrzaniu metalu po odkształceniu plastycznym na zimno do temperatury wyższej od temperatury rekrystalizacji, wygrzaniu w tej temperaturze i chłodzeniu z dowolną szybkością. Jest to proces stosowany międzyoperacyjne podczas walcowaniawalcowania lub ciągnienia metali na zimno, ponieważ usuwa umocnienie powstałe przez odkształcenie na zimno, powodując zmniejszenie twardości i wytrzymałości oraz zwiększenie ciągliwości metalu, co umożliwia dalszą obróbkę plastyczną na zimno,

zupełne jest stosowane do stalistali stopowych. Polega na nagrzaniu stali do temperatury o od 30 do 50 wyższej od AcIndeks dolny 33 (temperatura, w której ferryt całkowicie przemienia się w austenit), Accm (temperatura, w której cementyt całkowicie rozpuszcza się w austenicie), wygrzaniu w tej temperaturze i następnym bardzo wolnym chłodzeniu, np. z piecem, w zakresie temperatury między AcIndeks dolny 33 i AcIndeks dolny cmcm, a 727. Dalsze studzenie może odbywać się w powietrzu,

niezupełne przeprowadza się podobnie jak wyżarzanie zupełne, z tym że temperatura wyżarzania jest pośrednia pomiędzy AcIndeks dolny 11-AcIndeks dolny 33 dla stali podeutektoidalnych (stal o zawartości węgla ponizej 0,77%) oraz między AcIndeks dolny 11-AIndeks dolny cmcm dla stali nadeutektoidalnych (stal o zawartości węgla powyżej 0,77%)

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

rodzaj obróbki plastycznej metali wykonywany na walcarkachwalcarkach. Walcowanie polega na kształtowaniu materiału między obracającymi się walcami, tarczami, rolkami lub przemieszczającymi się względem siebie narzędziami płaskimi

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

zespół urządzeń do wykonywania czynności walcowaniawalcowania mający jeden autonomiczny napęd główny, który służy do napędzania walców

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

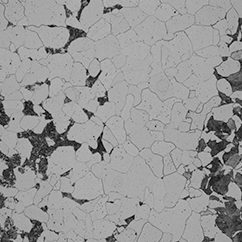

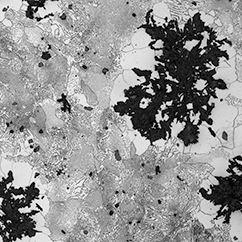

nazwę i klasyfikację wad podaje norma Polskiego Komitetu Normalizacyjnego PN-M/H-. Zgodnie z tą normą wadą odlewu nazywa się każde odchylenie wymiarów, masy, kształtu, wyglądu zewnętrznego, naruszenie ciągłości materiału, struktury oraz właściwości mechanicznych lub fizykochemicznych od obowiązujących wymagań. Norma dzieli wady na cztery grupy w zależności od miejsca ich występowania:

grupa — wady kształtu (na powierzchni zewnętrznej odlewu),

grupa — wady powierzchni surowej,

grupa — przerwy ciągłości,

grupa — wady wewnętrzne.

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

żużel naturalny zawiera związki wydzielające się z ciekłego metalu. Pochodzą one z zanieczyszczeń niemetalicznych wsadu, reakcji chemicznych, procesów fizycznych powiązanych z rafinacjąrafinacją, a także reakcjami między stopem, żużlem oraz wyłożeniem pieca. Żużle syntetyczne - mają zastosowanie w celu inicjacji procesów rafinacyjnych, wykorzystuje się je także w celu odizolowania ciekłego metalu od wpływu warunków atmosferycznych

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

jest to odlewniczy stop żelaza z węglem zawierający ponad węgla oraz pierwiastki: krzem (), mangan (), fosfor () i siarka ()

Obsługa codzienna maszyn i urządzeń do wybijania i wykańczania odlewówObsługa codzienna maszyn i urządzeń do wybijania i wykańczania odlewów

żeliwo, w którym cały węgiel jest związany w postaci cementytu

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewówBudowa i sposób działania urządzeń do wybijania i wykańczania odlewów

żeliwo uzyskane z żeliwa białego, w którym podczas wyżarzania grafityzującego nastąpił rozpad cementytu na grafit zwany węglem żarzenia w postaci kłaczkowatych skupień

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewówBudowa i sposób działania urządzeń do wybijania i wykańczania odlewów

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Film edukacyjny: Zasady obsługi bieżącej maszyn i urządzeń do wybijania, oczyszczania i wykończania odlewówZasady obsługi bieżącej maszyn i urządzeń do wybijania, oczyszczania i wykończania odlewów

Sekwencje filmowe: Rodzaje maszyn i urządzeń do wybijania, oczyszczania i wykończania odlewówRodzaje maszyn i urządzeń do wybijania, oczyszczania i wykończania odlewów

Grafika interaktywna: Ocena stanu technicznego maszyn i urządzeń do wybijania, oczyszczania i wykańczania odlewówOcena stanu technicznego maszyn i urządzeń do wybijania, oczyszczania i wykańczania odlewów