E‑book do e‑materiału Eksploatacja maszyn i urządzeń do wybijania, oczyszczania i wykańczania odlewów

MTL.02. Eksploatacja maszyn i urządzeń odlewniczych - Operator maszyn i urządzeń odlewniczych 812107, Technik odlewnik 311705EksMaszyny i urządzenia w procesie przetwarzania odlewów metalowych

Maszyny i urządzenia w procesie przetwarzania odlewów metalowych

E‑BOOK

Spis treści

Proces wybijania, wykańczania i oczyszczania odlewówProces wybijania, wykańczania i oczyszczania odlewów

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewów

Urządzenia wybijająceUrządzenia wybijające

Kraty wstrząsowe do wybijania odlewówKraty wstrząsowe do wybijania odlewów

Bębny do wybijania odlewówBębny do wybijania odlewów

Urządzenia wykańczająceUrządzenia wykańczające

Urządzenia do obcinania układu wlewowegoUrządzenia do obcinania układu wlewowego

Oczyszczarki bębnowo‑grawitacyjneOczyszczarki bębnowo‑grawitacyjne

Oczyszczarki strumieniowo‑wodneOczyszczarki strumieniowo‑wodne

Oczyszczarki wirnikowo‑taśmoweOczyszczarki wirnikowo‑taśmowe

Oczyszczarki wirnikowo‑bębnoweOczyszczarki wirnikowo‑bębnowe

Oczyszczarki wirnikowo‑korytoweOczyszczarki wirnikowo‑korytowe

Oczyszczarki wirnikowo‑obrotnicoweOczyszczarki wirnikowo‑obrotnicowe

Oczyszczarki wirnikowo‑komoroweOczyszczarki wirnikowo‑komorowe

Oczyszczarki wirnikowo‑tuneloweOczyszczarki wirnikowo‑tunelowe

Oczyszczarki strumienioweOczyszczarki strumieniowe

Urzadzenia do obróbki końcowejUrzadzenia do obróbki końcowej

Automatyzacja procesu obrobki odlewuAutomatyzacja procesu obrobki odlewu

Obsługa codzienna maszyn i urządzeń do wybijania i wykańczania odlewówObsługa codzienna maszyn i urządzeń do wybijania i wykańczania odlewów

Bezpieczeństwo i higiena pracy oraz zasady przeciwpożarowe podczas pracy na oczyszczalniBezpieczeństwo i higiena pracy oraz zasady przeciwpożarowe podczas pracy na oczyszczalni

Słownik pojęćSłownik pojęć

Netografia i bibliografiaNetografia i bibliografia

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewów

Wybór urządzenia do wybijania odlewów zależy w dużej mierze od wymaganej wydajności oraz użebrowania skrzynki. W przypadku braku żeber skrzynkę można wypchnąć masę z odlewem. Podstawowym urządzeniem służącym do tego procesu jest wypychacz form. Składa się on z dwóch zespołów: chwytającego skrzynkę oraz wypychającego formę, najczęściej pneumatycznie. W przemyśle odlewniczym proces wybijania został zautomatyzowany. Oznacza to, że wypchnięta masa zostaje przesunięta na przenośniku do urządzeń, które oddzielają odlew od masy formierskiej.

Urządzenia wybijające

Kraty wstrząsowe do wybijania odlewów

Urządzeniami, które początkowo stosowano, są kraty wstrząsowe. Jako pierwsze w historii zastosowanie znalazły kraty wstrząsowe z napędem pneumatycznym, z czasem zamieniono go na mechaniczny mimośrodowy. Współcześnie niekiedy można natrafić na kraty z napędem elektrycznym, które pracują z mniejszym natężeniem hałasu i bardziej ekonomicznie.

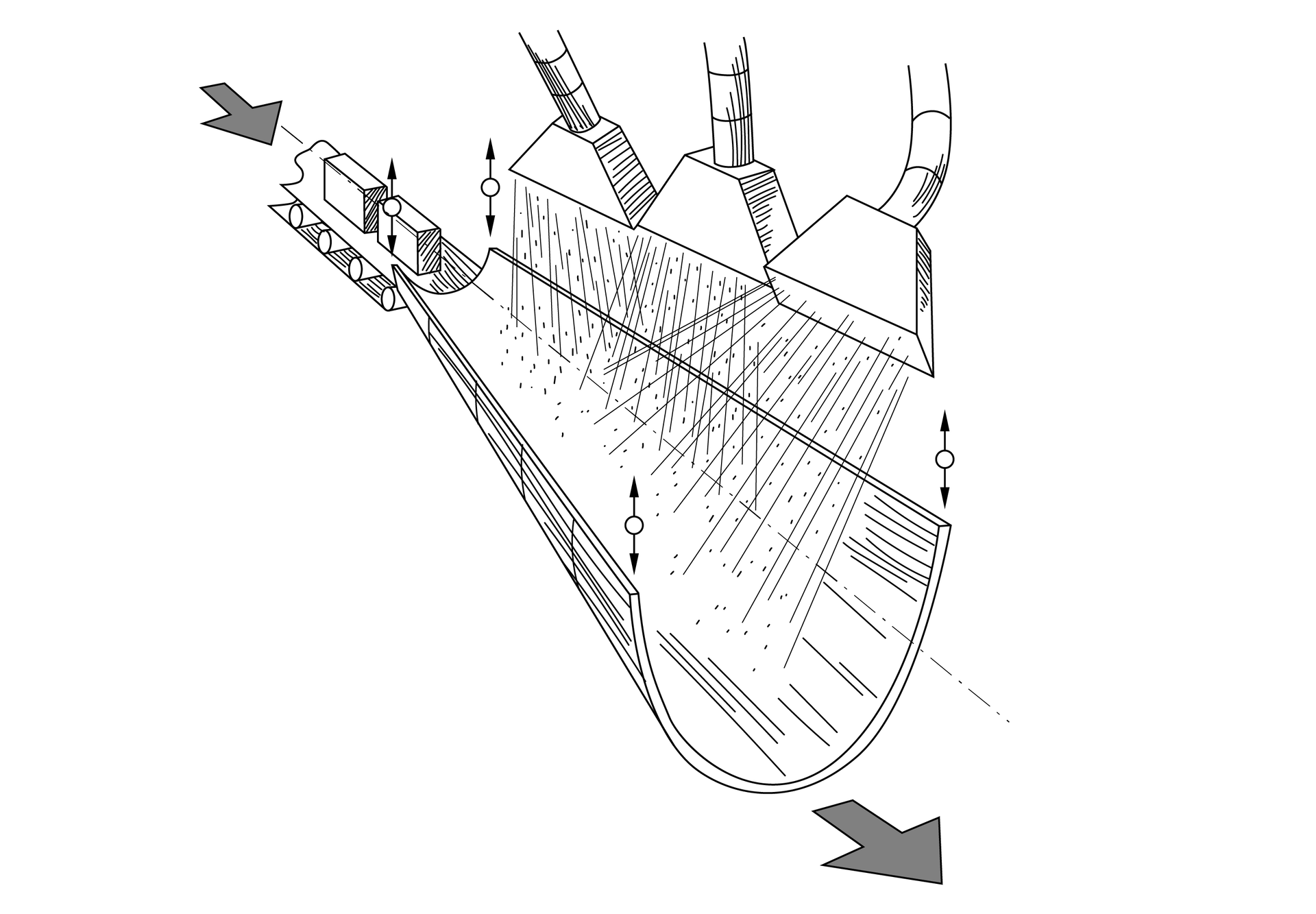

Do oddzielenia masy od odlewu obecnie stosuje się kraty bezwładnościowe wstrząsowe. Ich nośność mieści się w granicach od do , skok kraty przeciętnie to , natomiast częstotliwość jest tam w zakresie od do . Krata opiera się na czterech sprężynach śrubowych, a drgania wywołane są przez mimośród, który przenosi drgania wałem do na stół. Spotkać można także się z modyfikacją tychże krat, czyli dwumasę, co oznacza, że drugi wał obciążony mimośrodowo.

Powrót do spisu treściPowrót do spisu treści

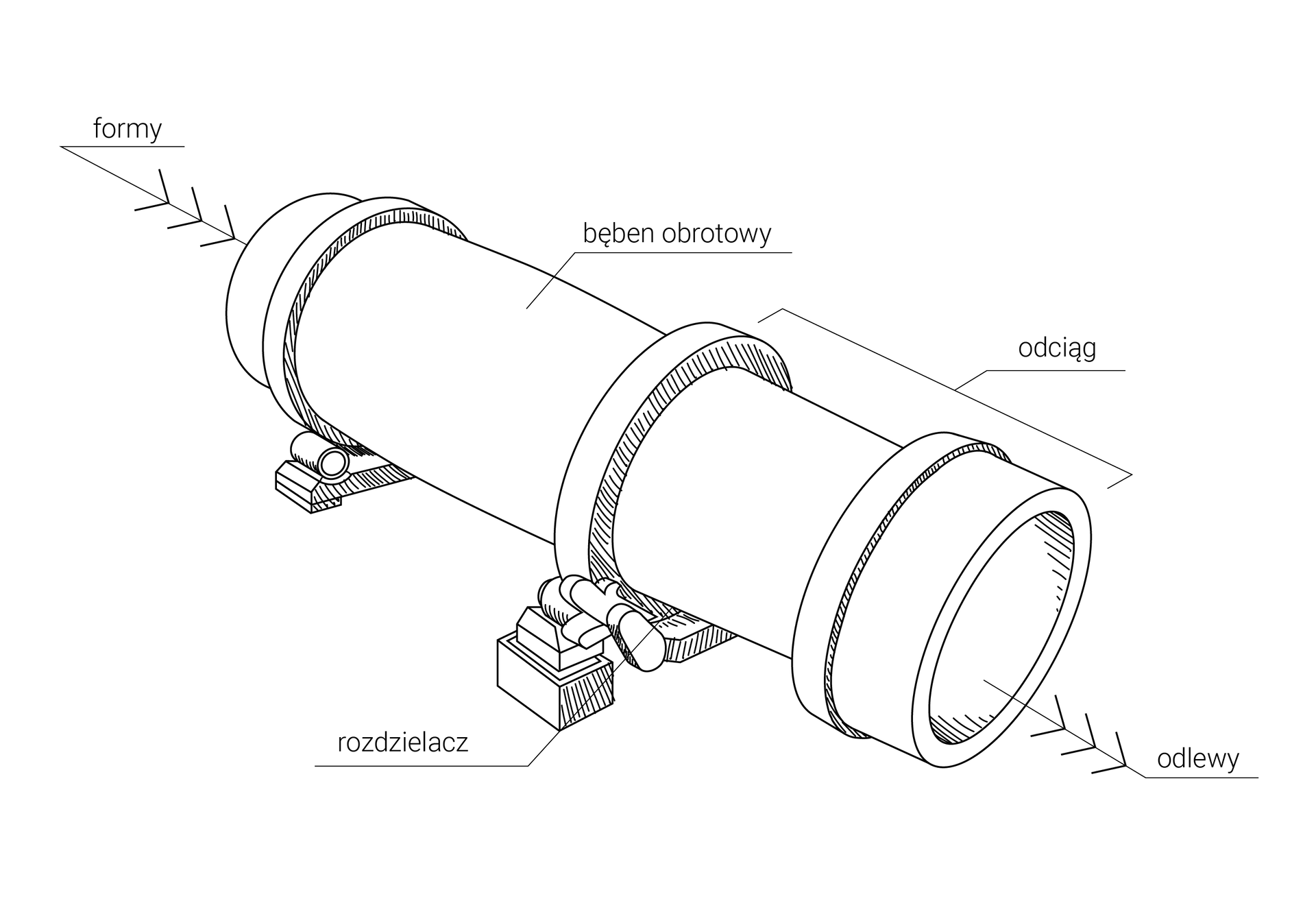

Bębny do wybijania odlewów

Kolejnym typem urządzenia służącego są bębny do wybijania odlewów. Najczęściej stosowane są w technologiach bezskrzynkowych. Jednak jest to najkorzystniejsza forma usuwania masy formierskiej z powierzchni odlewu. Masa wraz z odlewem (bez skrzynek) transportowana jest do bębna obrotowego. Ciepło wydzielane w trakcie krzepnięcia odlewów powoduje parowanie wody z masy formierskiej, co także chłodzi odlewy. Bębny do wybijania odlewów są szczelnie zamknięte i podłączone do odpylacza, co sprawia, że warunki pracy przy bębnie są dobre. W czasie obracania się bębna następuje oczyszczenie powierzchni odlewu z masy, a dodatkowo rozkruszenie zbrylonych kawałków masy formierskiej na mniejsze, a nawet do formy sypkiej.

Usuwanie rdzeni może być problematyczne w skomplikowanych odlewach. Wnętrza odlewów z masy rdzeniowej można oczyścić w bębnach strumieniem wody pod ciśnieniem oraz przy pomocy krat wibracyjnych typu shake out, stosowanych głównie w motoryzacji do wybijania rdzenii bloków silnika. Różnią się od wyżej opisanych krat, mianowicie mimośrody umieszczone są nad rusztem.

Powrót do spisu treściPowrót do spisu treści

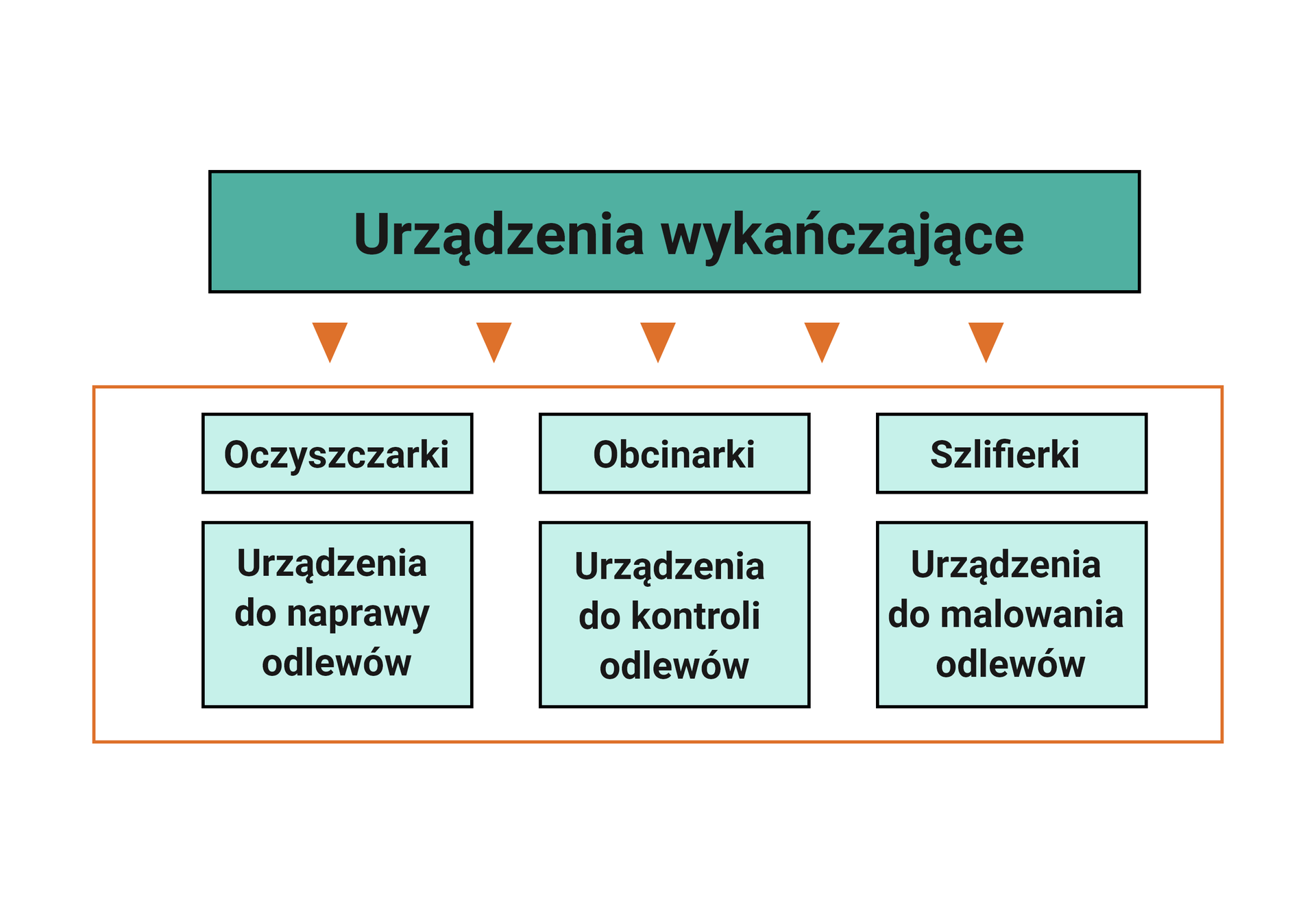

Urządzenia wykańczające

Urządzenia wykańczające możemy podzielić na: oczyszczarki, obcinarki, szlifierki, urządzenia do naprawy odlewów, do kontroli odlewów oraz do malowania odlewów.

Pierwszą grupą urządzeń służących do obróbki końcowej odlewy są oczyszczarki. Pośród nich możemy wyróżnić:

bębnowo‑grawitacyjne,

wodne,

wirnikowo‑taśmowe,

wirnikowo‑bębnowe,

wirnikowo‑korytowe,

wirnikowo‑komorowe,

wirnikowo‑tunelowe,

pneumatyczne komorowe.

Powrót do spisu treściPowrót do spisu treści

Urządzenia do obcinania układu wlewowego

Po wybiciu odlewu z masy formierskiej i wstępnym oczyszczeniu odlew należy oddzielić od układu wlewowego. Najprostszym sposobem jest odłamywanie. Jednym z popularniejszych sposobów odcinania układu doprowadzającego metal jest obcinanie gazowe, stosowane do odlewów staliwnych. Polega na spaleniu metalu w strumieniu czystego tlenu. Dodatkowo zastosowanie znalazły cięcie łukowo‑gazowe przy pomocy specjalnych elektrod oraz palniki plazmowe.

Układ wlewowy w większych odlewach obcina się obrabiarkami do skrawania metali.

Nadlewy odlewów staliwnych usuwa się za pomocą pił, najczęściej tarczowych o średnicy od do . Dodatkowo odlewy wykonane ze staliwa obrabia się piłami typu Mars. Ich zasada działania różni się od zwykłych pił, które przy cięciu pozostawiają wióry. W tym konkretnym rodzaju piły materiał nagrzewa się na skutek tarcia między piłą a materiałem. Tarczy piły Marsa mają średnice od do .

Obcinanie układów wlewowych (także grubsze zalewki) stopów metali nieżelaznych oraz małych odlewów staliwnych usuwane są na piłach taśmowych.

W przypadku stopów aluminium i magnezu można zastosować ten rodzaj co do drewna. Jako chłodziwo stosuje się wodę mydlaną, natomiast stopy magnezu tnie się na sucho. W przypadku żeliwa ciągliwego oraz stopów miedzi, a także na odlewy ciśnieniowe zaleca się stosowanie nożyc — prasy mimośrodowych.

Powrót do spisu treściPowrót do spisu treści

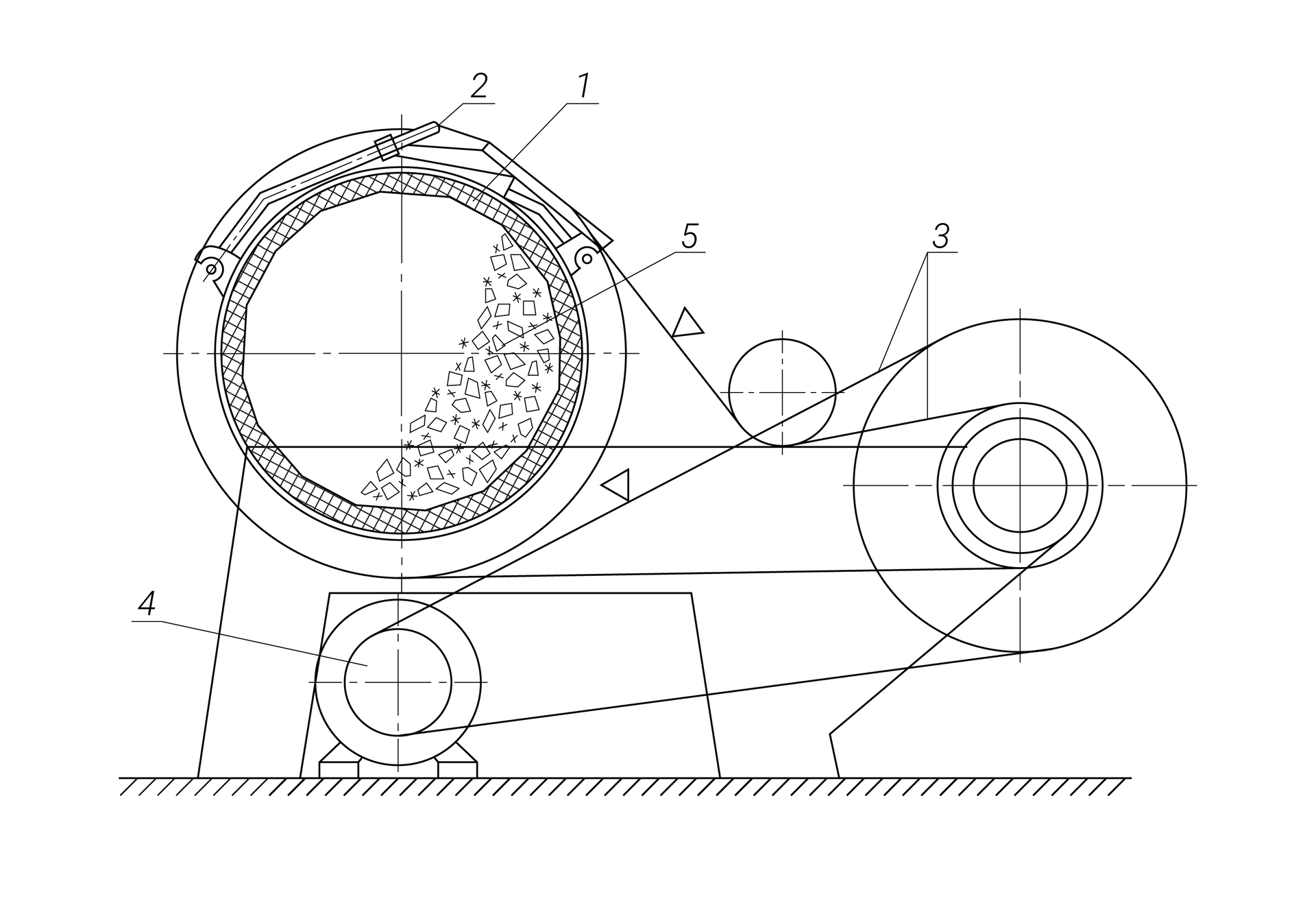

Oczyszczarki bębnowo‑grawitacyjne

Oczyszczarki bębnowo‑grawitacyjne stosuje się głównie o kształcie walcowym. Do bębna dodawane są gwiazdki, czyli wypełnienie wykonane z żeliwa zabielonego o wielkości , a ich ilość powinna stanowić około masy odlewów. Ocierają się one o powierzchnie odlewów wykonanych ze stopów żelaza z węglem, zdzierając warstwę lekko przypalonego piasku. Wypełnienie bębna, czyli materiał ścierający wraz z odlewami nie powinno przekraczać . Czyszczenie odlewu wywołane jest obrotem bębna walcowego. Ruch obrotowy jest wywołany przez silnik elektrycznym podwójną przekładnią klinową. Dodatkowo do urządzenia zamontowany jest instalacja odpylająca. Pracują one w ruchu okresowym, ale istnieją także takie o ruchu ciągłym. Ich wydajność jest dużo niższa niż w przypadku tych o ruchu okresowym.

- wykładzina gumowa,

- zamek ryglujący,

- zespoły pasków klinowych,

- silnik elektryczny,

- odlewy (kształty) oraz czyściwo (gwiazdki).

Powrót do spisu treściPowrót do spisu treści

Oczyszczarki strumieniowo‑wodne

Oczyszczarki strumieniowo wodne służą do wstępnego oczyszczenia i usuwania rdzeni strumieniem wodnym. Po umieszczeniu odlewów w komorze kieruje się strumień cieczy, która rozbija wiązania masy formierskiej, a zmieszany z wodą piasek spływa przez kraty do specjalnych zbiorników odstawników, z których wypompowuje się wodę, a piasek wysusza i używa jako regenerat. W takich oczyszczarkach ciśnienie, pod jakim woda wypływa z dysz, wynosi , natomiast średnica dyszy mieści się w przedziale . Parametry te pozwalają na odpowiednie oczyszczenie powierzchni, z wyjątkiem odlewów niektórych typów staliwa. Instalacja wodna opiera się o pompy tłokowe, co wymusza zastosowanie akumulatorów hydrauliczno‑pneumatycznych. Zadaniem tych urządzeń jest wyrównywanie ciśnienia przy nierównomiernym zużyciu wody. Konieczne jest stosowanie wody bez zanieczyszczeń. Zasilanie świeżą wodą sprawia, że obieg wody w układzie jest otwarty, niekiedy ze względów ekonomicznych stosuje się obieg zamknięty wody.

Powrót do spisu treściPowrót do spisu treści

Oczyszczarki wirnikowo‑taśmowe

Do drobnych odlewów stosuje się oczyszczarki wirnikowo‑taśmowe, nazywane inaczej wirnikowo‑gąsienicowymi. Są one skuteczniejsze niż zwykłe bębny. W przypadku tego typu rozwiązań, na odlewy kierowany jest strumień śrutu, co znacznie zwiększa wydajność takiego urządzenia. Oprócz tego załadunek i wyładunek tych urządzeń jest dużo prostszy niż w przypadku bębnów. Charakterystyczną cechą tych urządzeń jest bęben taśmowy. Tuż nad nim znajduje się wirnik łopatkowy wyrzucający śrut na przewracające się odlewy. Dodatkowo załadunek tego typu urządzeń jest łatwo zmechanizować.

Powrót do spisu treściPowrót do spisu treści

Oczyszczarki wirnikowo‑bębnowe

Wzrost tendencji rozwiązań, związany z używaniem urządzeń przelotowych, wymusiło powstanie oczyszczarek wirnikowo‑bębnowych. Służą one do oczyszczania małych odlewów o masie jednostkowej nie większej niż . Urządzenie to składa się z dwóch bębnów: roboczego i wyjściowego. Działa ona w sposób ciągły, a wcześniej wspomniane elementy obrotowe ustawione są w jednej linii, przy czym wyjściowy nieco niżej. Oczyszczarki charakteryzują dwa ośmiopłatkowe wirniki, które miotają śrutem do bębna roboczego. W drugim następuje oddzielenie materiału ścierającego od odlewów poprzez specjalne otwory. Czyściwo jest następnie odseparowywane od piasku poprzez separator powietrzny i przesiewacz obrotowy. Ich główną zaletą jest możliwość zautomatyzowania, ponieważ przystosowane są do pracy ciągłej, natomiast ich wadą jest fakt, że wirniki zrzutowe, można instalować tylko u wylotu bębna, co zmniejsza ich wydajność.

Powrót do spisu treściPowrót do spisu treści

Oczyszczarki wirnikowo‑korytowe

Ulepszeniem wyżej opisanego urządzenia są oczyszczarki wirnikowo‑korytowe. Wykorzystuje one zalety oczyszczarek wirnikowo‑bębnowych. Pracują one w ruchu ciągłym, ale nie posiadają bębna. Miejsce oczyszczania odlewów stanowi koryto w postaci przeciętego stożka, pokrytego najczęściej taśmą tekstylno‑gumową. Poprzez wywołanie ruchu wahadłowo‑obrotowego koryta odlewy przesuwają od węższej do szerszej strony, a w czasie pokonywania tejże drogi wirniki zrzucają na nie czyściwo w postaci śrutu.

Powrót do spisu treściPowrót do spisu treści

Oczyszczarki wirnikowo‑obrotnicowe

Cienkościenne odlewy o nieskomplikowanych kształtach czyści się w oczyszczarkach wirnikowo‑obrotnicowych. Wyposażone są w dwa stoły. W czasie, gdy umieszczone na jednym z nich odlewy są czyszczone w komorze, na drugim następuje wyładunek już oczyszczonych i załadunek kolejnej partii. Wirniki przymocowane są do płaszcza komory roboczej, jeden z nich znajduje się górnej ścianie, natomiast drugi na bocznej. Płyta stołu jest tak skonstruowana, żeby śrut służący do czyszczenia przemieszczał się w kierunku zasypu. Śrut wraz z zanieczyszczeniami poddawany jest przesiewaniu wibracyjnemu, a następnie trafia do separatora powietrznego w celu oddzielenia pyłów i piasku. Dodatkowo urządzenie wyposażone jest w instalację odprowadzającą zanieczyszczone pyłami powietrze do odpowiedniego urządzenia odpylającego, co jest niezbędne do prawidłowego działania maszyny.

Powrót do spisu treściPowrót do spisu treści

Oczyszczarki wirnikowo‑komorowe

Kolejnym typem urządzenia czyszczącego odlewy są oczyszczarki wirnikowo‑komorowe. Można w nich czyścić odlewy o różnej masie, nawet do . Jej specyficzna budowa umożliwia dotarcie do trudno dostępnych miejsc. Oznacza to, że oczyszczarki komorowe dodatkowo wyposażone są w urządzenie pneumatyczno‑śrutujące. W komorze znajdują się cztery wirniki o dużej wydajności miotającej śrut. Stół, na którym umieszczone są odlewy do czyszczenia jest, obrotowy. Siła z jaką śrut uderza o powierzchnię odlewu, pozwala na dokładne oczyszczenie. Zanieczyszczenia wraz z czyściwem spadają do komory zbiorczej, która to mieszanka kierowana jest przenośnikami taśmowymi do odpowiednich separatorów. Tak jak we wcześniej opisanym urządzeniu, warunkiem koniecznym jest podłączenie do urządzenia odpylającego. Oczyszczarka komorowa służy do czyszczenia odlewów wielkogabarytowych produkcji jednostkowej bądź małoseryjnej.

Powrót do spisu treściPowrót do spisu treści

Oczyszczarki wirnikowo‑tunelowe

W wielkoseryjnej produkcji odlewów cienkościennych takich jak wanny, grzejniki, bloki silników stosuje się oczyszczarki wirnikowo‑tunelowe przelotowe o ruchu ciągłym. Komora jest podłużna, tworząca tunel. Składa się ona z trzech części: komory z wirnikami łopatkowymi, urządzenia do transportu (kolejka z łańcuchem o obwodzie zamkniętym) oraz urządzenia odpylającego komorę oczyszczarki. Obudowa komory wykonana jest z odpowiednio usztywnionej blachy. Wnętrze wyłożone jest specjalnymi płytami i gumowymi ochraniaczami, które uniemożliwiają wylatywanie śrutu na zewnątrz. Wirniki zamocowane są wraz z osłonami na ścianach bocznych komory. Ustawione są w taki sposób, żeby doskonale pokryć śrutem powierzchnię czyszczonego odlewu. W celu wzmocnienia intensywności oczyszczania powierzchni ustawione są wymienne płyty naprzeciw wirników, kierujące rykoszetem na czyszczony element. Śrut wraz z zanieczyszczeniami spada do przenośnika, który kieruje go do bębnowego przesiewacza z oddzielaczem elektromagnetycznym. Odpad, który nie został przesiany, transportowany jest na zewnątrz urządzenia, natomiast śrut wraca do obiegu. Urządzenie ma zainstalowane odprowadzenie pyłów do urządzenia odpylającego.

Powrót do spisu treściPowrót do spisu treści

Oczyszczarki strumieniowe

Przed oczyszczarkami wirnikowymi zastosowanie znalazły oczyszczarki strumieniowe pneumatyczne. Ich koszt eksploatacji jest znacznie wyższy niż wcześniej wspomnianych urządzeń. Zasada działania jest prosta. W powierzchnię, która ma zostać oczyszczona, kierowany jest strumień mieszaniny śrutu i sprężonego powietrza, który transportowany jest za pomocą gumowych węży ciśnieniowych zakończonych specjalną dyszą. Umożliwia to łatwe kierowanie strumieniem ścierniwa.

Powrót do spisu treściPowrót do spisu treści

Urzadzenia do obróbki końcowej

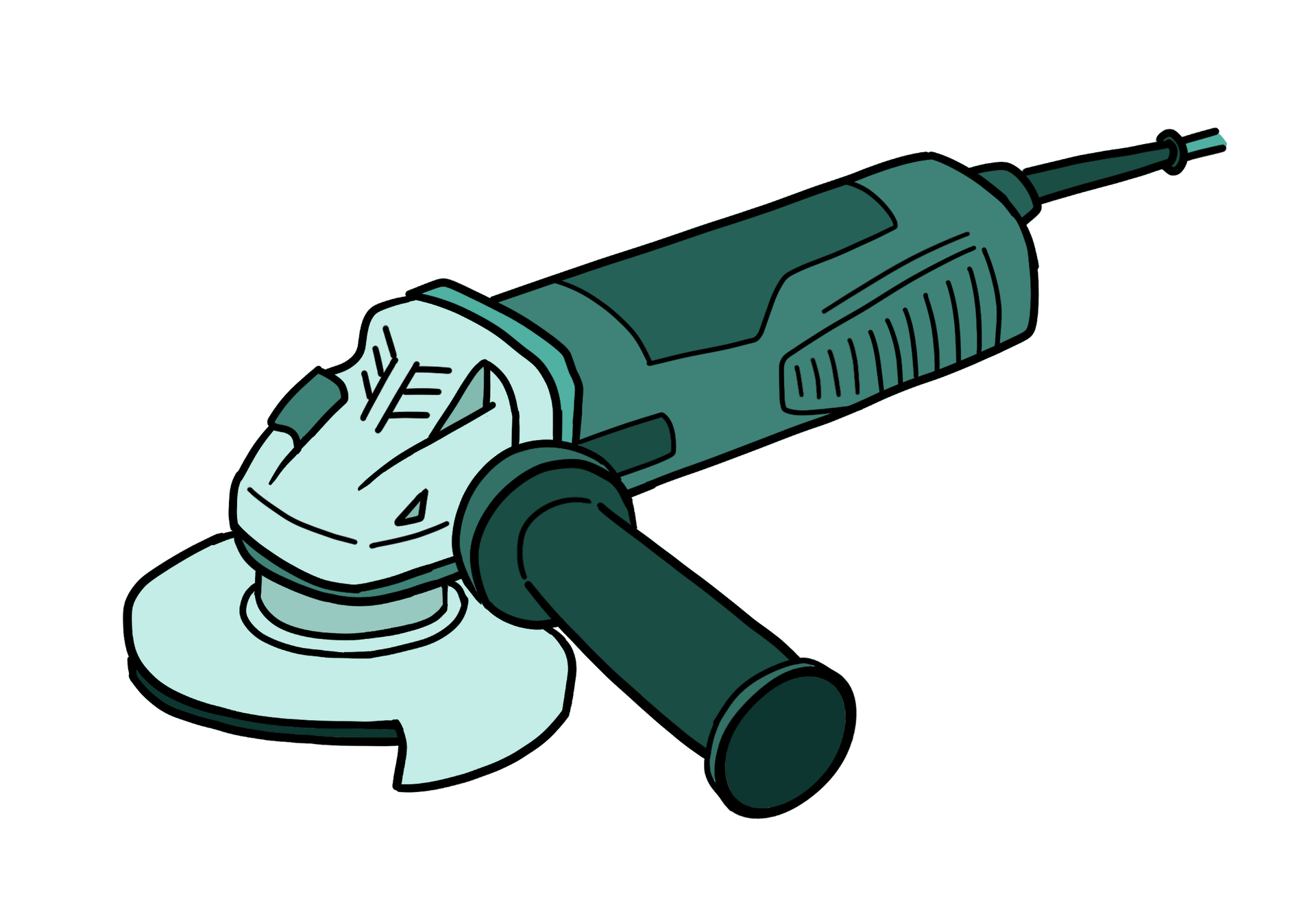

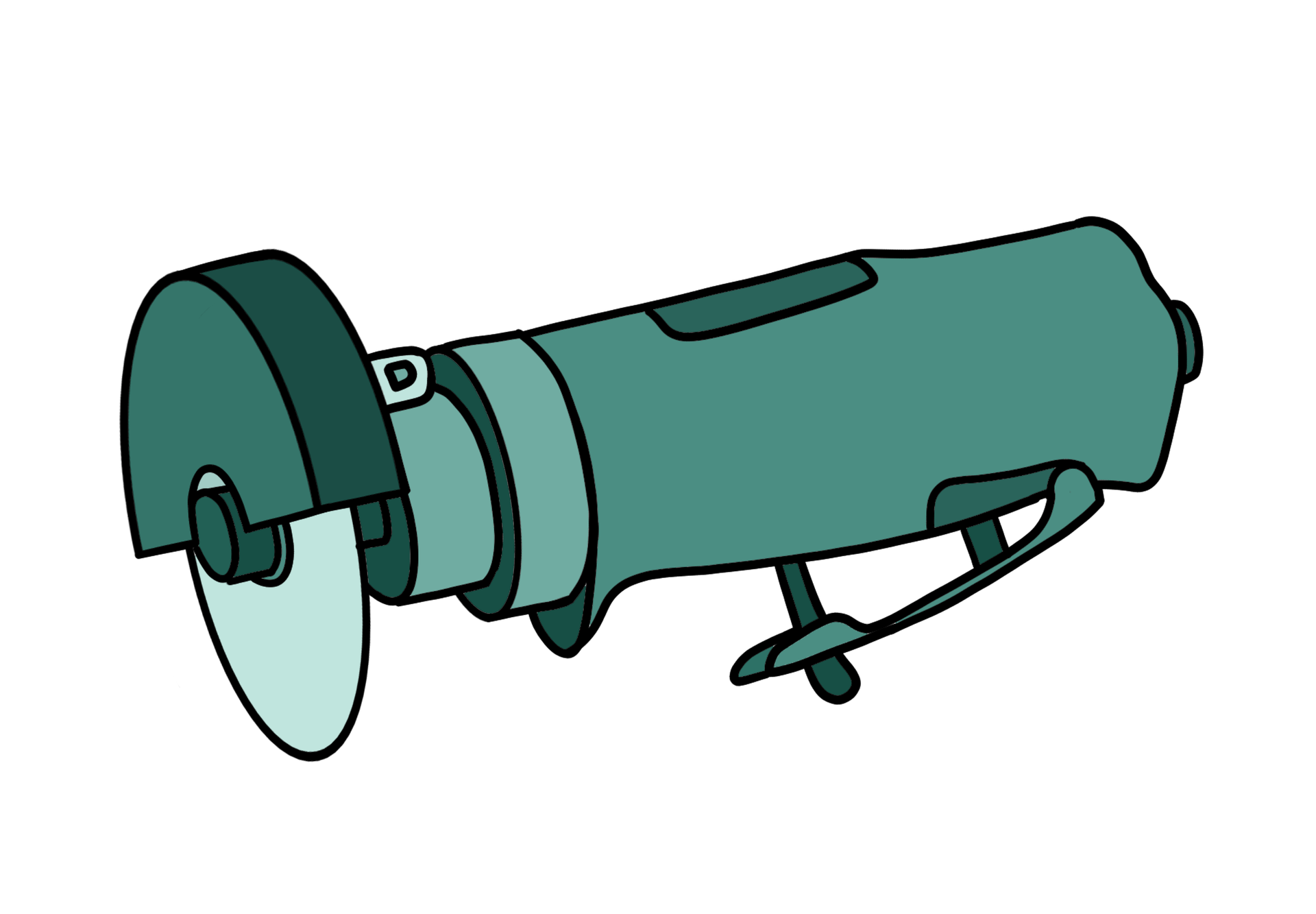

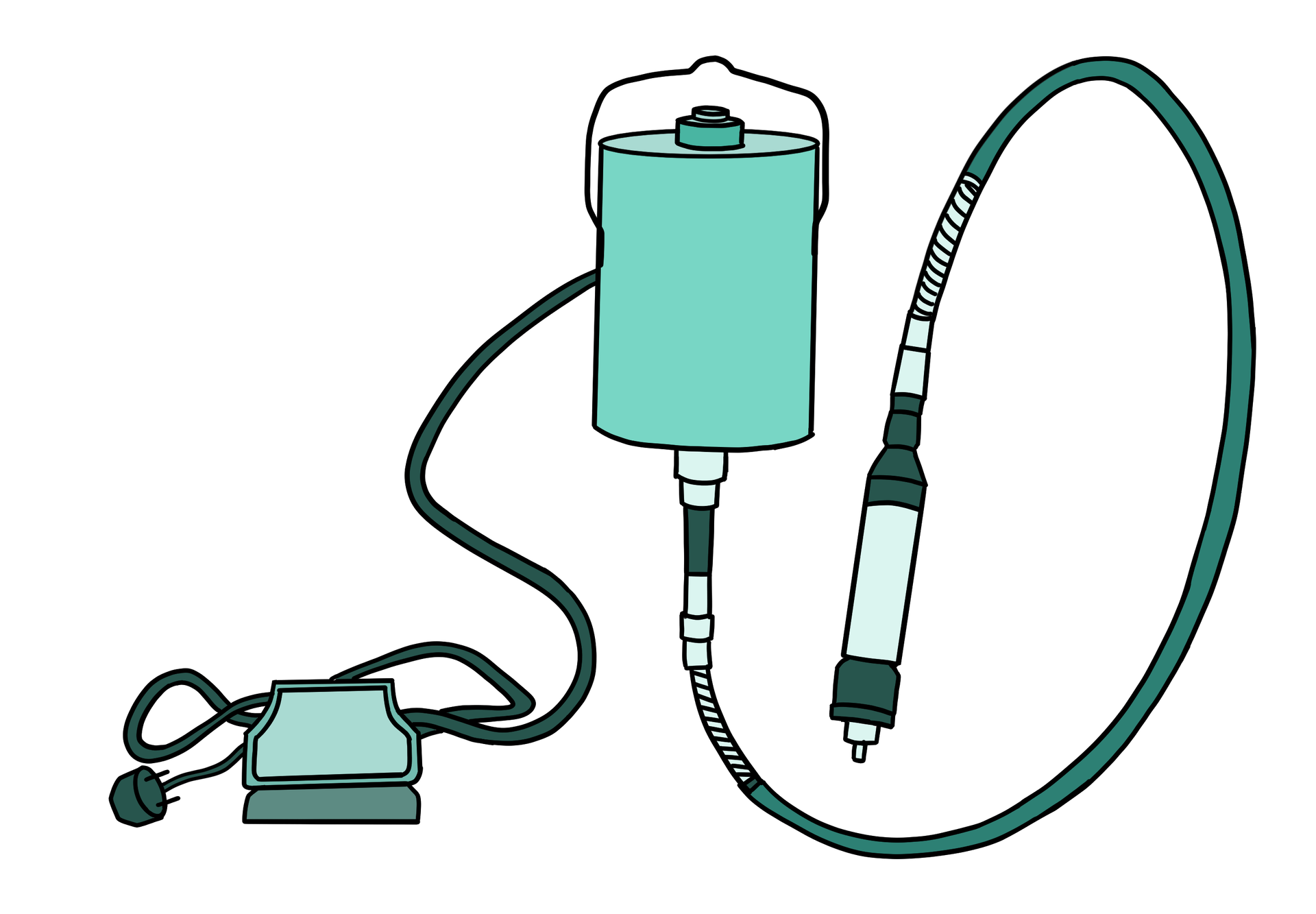

Końcowym etapem obróbki jest szlifowanie odlewów, które przeprowadza się po wybiciu rdzeni. Oczyszczeniu powierzchni odlewów dotyczy usunięcia resztek układu wlewowego i zalewek. W tym celu stosuje się szlifierki:

pneumatyczne,

elektryczne,

z giętkim wałkiem.

Najczęściej w przemyśle odlewniczym używa się szlifierek pneumatycznych. Są one stosunkowo drogie w utrzymaniu, natomiast mają wiele cennych zalet, do których możemy zaliczyć małe wymiary, pewność podczas eksploatacji czy bezpieczeństwo w związku z brakiem napięcia elektrycznego. Szlifierki z giętkim wałkiem stosowane są podczas wykańczania odlewów. Są mniej trwałe niż szlifierki pneumatyczne czy elektryczne.

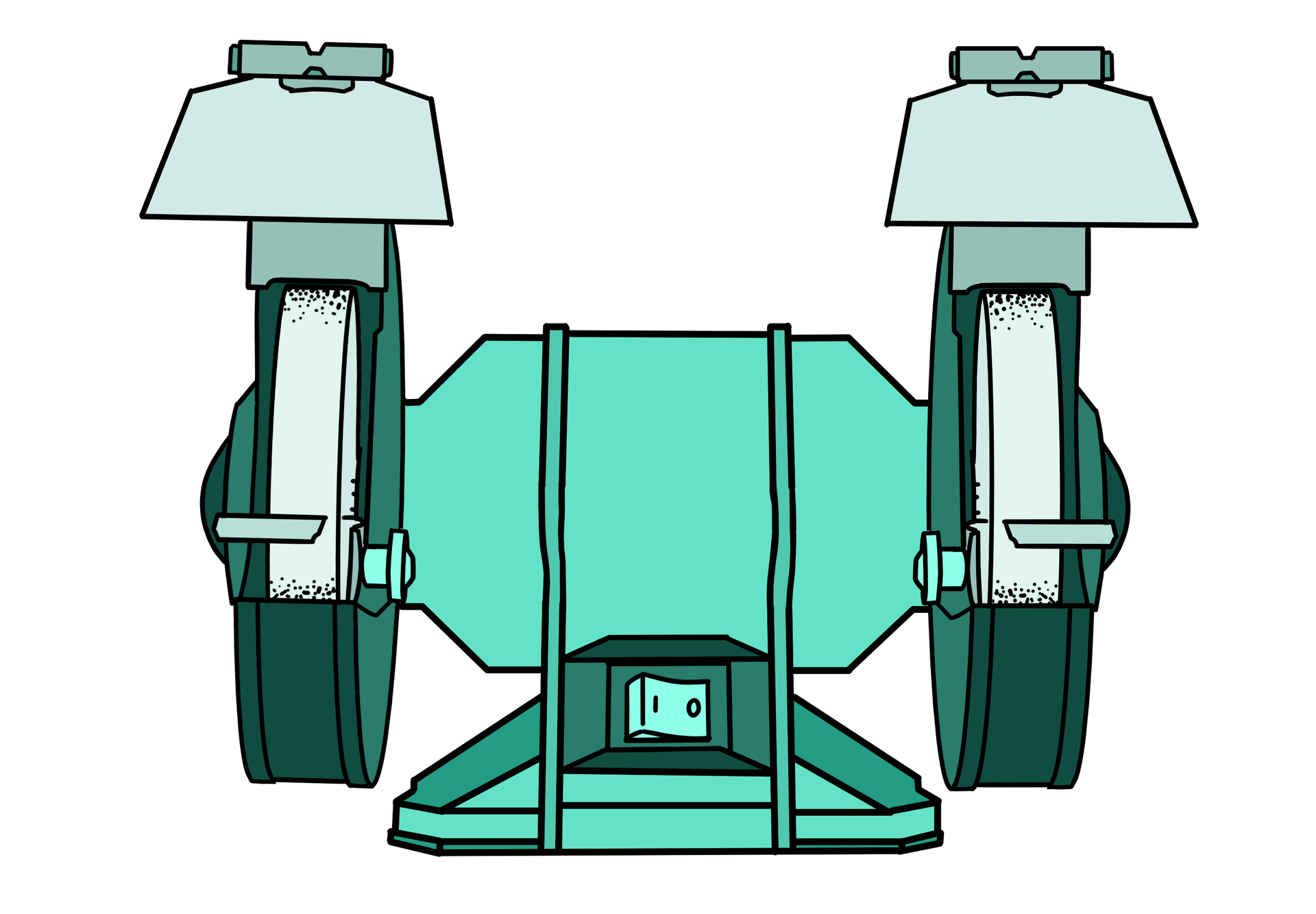

Odlewy większe niż wielkogabarytowe wykańcza się na szlifierkach wahadłowych, które znalazły zastosowanie przy wyrównywaniu większych powierzchni. Ten typ urządzeń szlifujących przeznaczony jest do odlewów o masie powyżej . Główne zastosowanie znalazła przy usuwaniu pozostałości układu wlewowego oraz zalewek. Mniejsze odlewy, które można bez problemu utrzymać w rękach, obrabia się za pomocą szlifierek stacjonarnych. Wyróżniamy jednotarczowe i dwutarczowe. Stosować ją można do wszystkich rodzajów stopów przy użyciu odpowiedniego gatunku ścierniwa. W przypadku szlifierek dwutarczowych tarcze szlifujące zamontowane są na wale, napędzanym przez przekładnię pasową silnika.

Nazwa urządzenia | Zdjęcie urządzenia |

|---|---|

Szlifierka elektryczna |  |

Szlifierka pneumatyczna |  |

Szlifierka z giętkim wałkiem bez pedału |  |

Szlifierka stacjonarna dwutarczowa |  |

W zależności od wymagań zleceniodawcy często końcowym etapem wykańczania odlewów jest szlifowanie. Jednak dość często wymagane jest zabezpieczenie odlewu przed korozją. Odlewy pokrywać można powłokami przez powlekanie galwaniczne, cynkowanie, smołowanie bądź malowanie.

Powrót do spisu treściPowrót do spisu treści

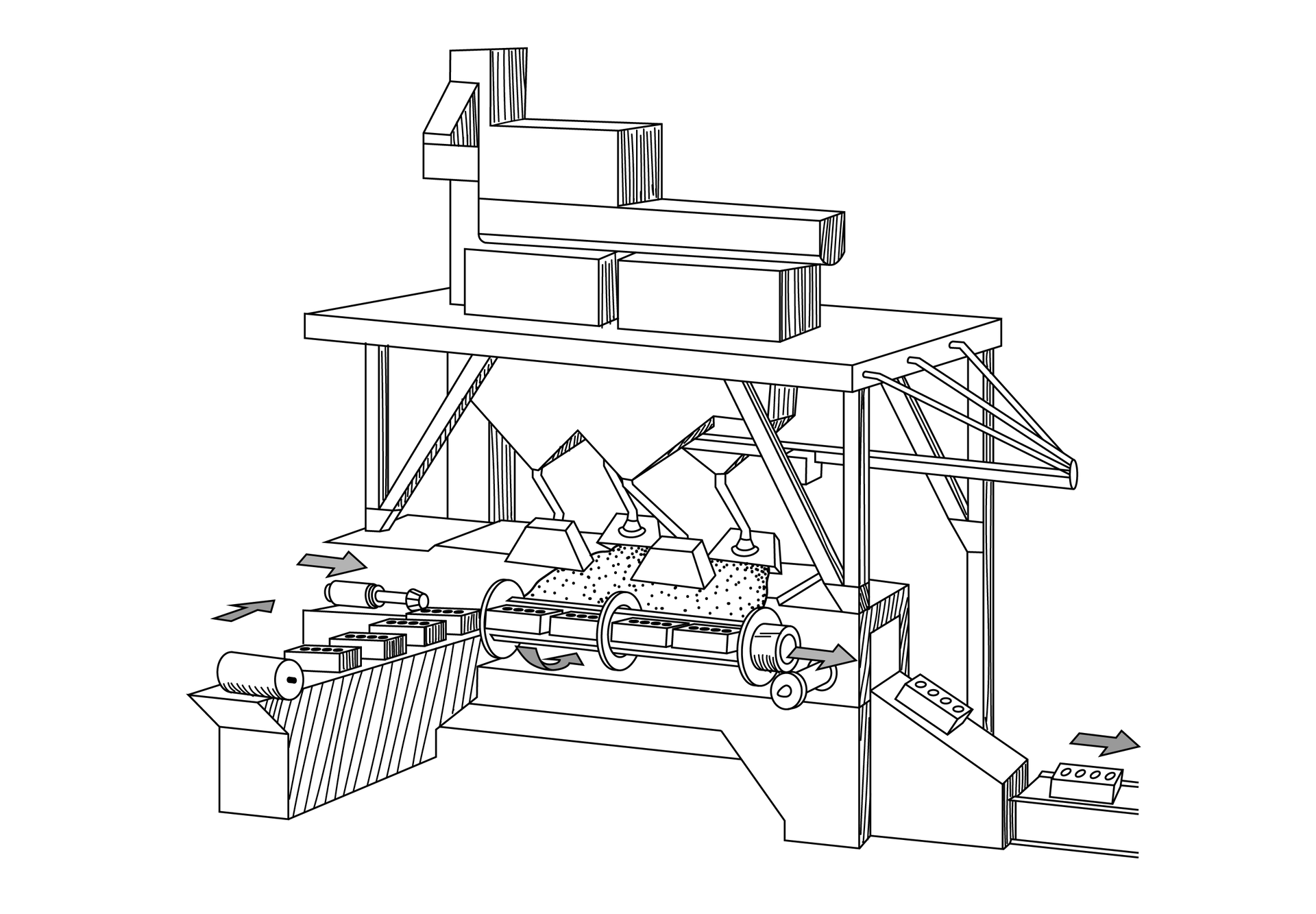

Automatyzacja procesu obrobki odlewu

Większość z wcześniej wymienionych procesów można zmechanizować. Polega to na automatycznym usunięciu skrzynki, oddzieleniu masy od odlewu, jej odbiór do dalszej przeróbki (regeneracja) oraz odpylaniu stanowiska. Cały proces wybijania opiera się o ustawiono bezpośrednio na płytach przenośnika, bez płyt podformowych. Pierwszą operacją jest wypchnięcie skrzynki z formy odlewniczej. Następnie formy bez skrzynek przesuwane są na ramę wstrząsową, której czas pracy wynosi sekund. Na kracie następuje segregacja masy i odlewów. Masa zsypywana jest na przenośnik taśmowy, natomiast odlewy przenoszone są przez przenośnik czołowy płytowy. Cały schemat jest wyposażony w instalację odpylającą. Cały proces w wyżej opisanym stanowisku jest sterowany specjalnie napisanym programem.

Oczyszczanie odlewów jest mocno zautomatyzowane, w szczególności w przemyśle automotive. W tym procesie wykonane odlewy sortowane są ze względu na gabaryty i podobny kształt. W tym przypadku stosowane są obrabiarki CNC. Są to urządzenia sterowane numerycznie specjalnie napisanym programem. Pozwalają one na oczyszczenie powierzchni odlewu, a także precyzyjne usunięcie układu wlewowego. W specjalnie przygotowanych komorach na obrobienie wnętrza odlewu.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Film edukacyjny: Zasady obsługi bieżącej maszyn i urządzeń do wybijania, oczyszczania i wykończania odlewówZasady obsługi bieżącej maszyn i urządzeń do wybijania, oczyszczania i wykończania odlewów

Sekwencje filmowe: Rodzaje maszyn i urządzeń do wybijania, oczyszczania i wykończania odlewówRodzaje maszyn i urządzeń do wybijania, oczyszczania i wykończania odlewów

Grafika interaktywna: Ocena stanu technicznego maszyn i urządzeń do wybijania, oczyszczania i wykańczania odlewówOcena stanu technicznego maszyn i urządzeń do wybijania, oczyszczania i wykańczania odlewów