E‑book do e‑materiału Eksploatacja maszyn i urządzeń do wybijania, oczyszczania i wykańczania odlewów

MTL.02. Eksploatacja maszyn i urządzeń odlewniczych - Operator maszyn i urządzeń odlewniczych 812107, Technik odlewnik 311705

Maszyny i urządzenia w procesie przetwarzania odlewów metalowych

E‑BOOK

Spis treści

Proces wybijania, wykańczania i oczyszczania odlewów

Budowa i sposób działania urządzeń do wybijania i wykańczania odlewówBudowa i sposób działania urządzeń do wybijania i wykańczania odlewów

Obsługa codzienna maszyn i urządzeń do wybijania i wykańczania odlewówObsługa codzienna maszyn i urządzeń do wybijania i wykańczania odlewów

Bezpieczeństwo i higiena pracy oraz zasady przeciwpożarowe podczas pracy na oczyszczalniBezpieczeństwo i higiena pracy oraz zasady przeciwpożarowe podczas pracy na oczyszczalni

Słownik pojęćSłownik pojęć

Netografia i bibliografiaNetografia i bibliografia

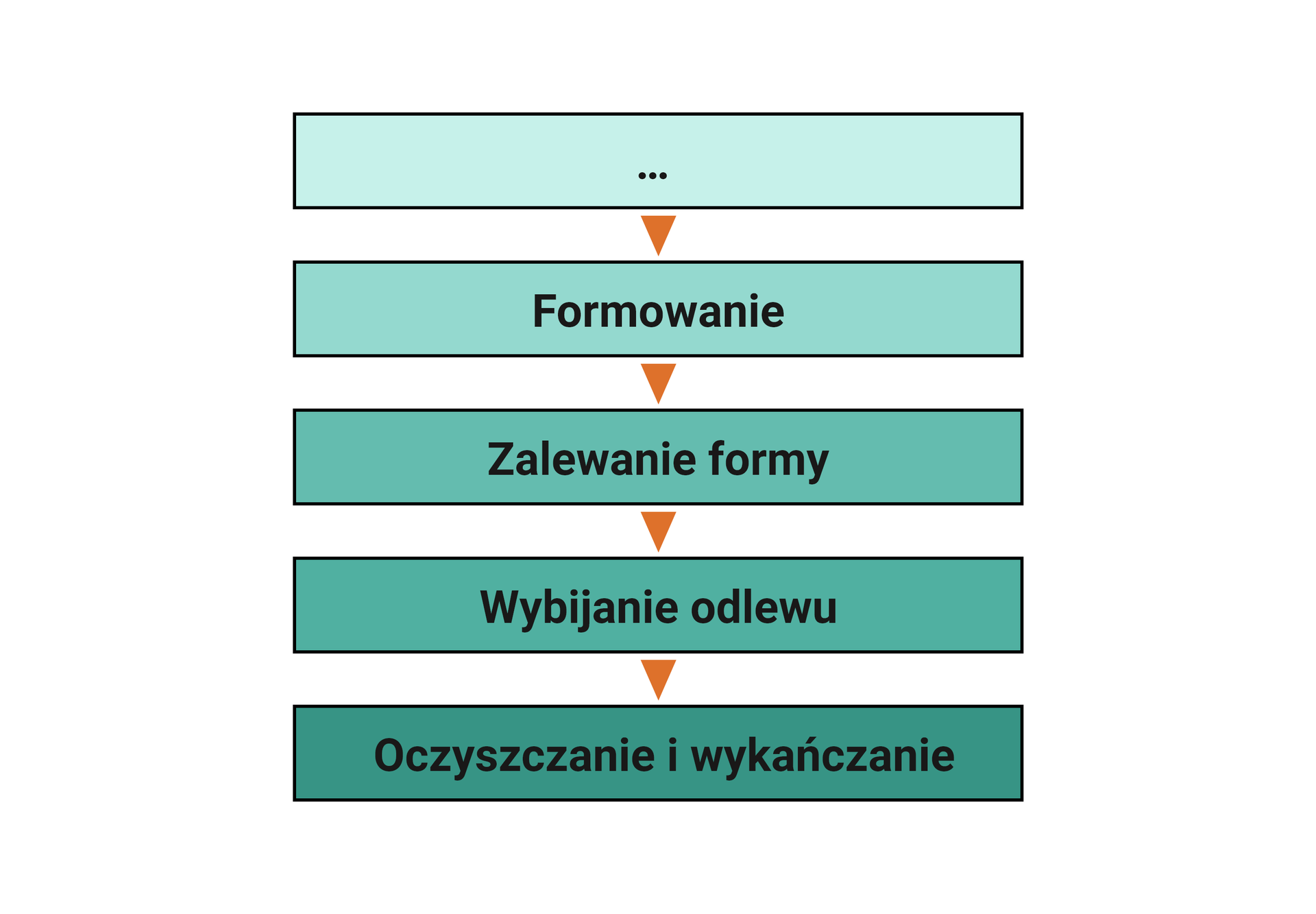

Proces wybijania, wykańczania i oczyszczania odlewów

Po zalaniu formy, temperatura ciekłego metalu może powodować przywieranie masy do powierzchni odlewu. Może to skutkować powstawaniem wad. Jedną z nich jest przypalenie. Jest to ściśle przylegająca do odlewu warstwa spieczonej masy formierskiej, rdzeniowej bądź powłoki ochronnej. Usunięcie jej w procesie śrutowania, jest niemożliwe w normalnym czasie jego trwania. Konieczne jest zastosowanie operacji szlifowania. Niekiedy pojawić może się wżarcie, czyli gąbczasta, ściśle przylegająca do powierzchni odlewu narośl, złożona z metalu, ziaren masy formierskiej oraz żużla. Ryzyko powstania wżarcia wzrasta w miejscach o najwyższej temperaturze masy, na przykład przy rdzeniach. Jest ona znacznie trudniejsza do usunięcia i może dyskwalifikować odlew z dalszej obróbki. W produkcji materiałów odlewanych, następuje ich wybicie z formy, następnie oczyszczenie i obróbka końcowa.

Wybijanie jest jednym z procesów powstawania odlewów. Przy pomocy czynników mechanicznych (wypychanie, wibracja, obijanie się form o siebie) pozwala na rozdzielenie masy formierskiej od odlewu. Cały proces podzielić można na 3 etapy:

Wypchnięcie masy z odlewami ze skrzynki,

Oddzielenie odlewu od masy,

Wsunięcie rdzeni.

W przypadku zastosowania linii do formowania bezskrzynkowego pomija się pierwszy krok procesu. Zalana forma pozostawiona do wystygnięcia po pewnym czasie osiąga temperaturę wybijania, która uzależniona jest używanego stopu (zazwyczaj poniżej temperatury solidus stopu). Najważniejsze, żeby metal w formie był w pełni zastygnięty, wtedy można bez żadnych problemów przejść do procesu wybijania odlewów.

Proces oczyszczania i wykańczania odlewów oznacza odpowiednie przygotowanie powierzchni gotowego odlewu. Rozumie się przez to usuwanie się z powierzchni przypalonej masy formierskiej i rdzeniowej, a także naddatków technologicznych oraz zalewek powstałych w procesie zalewania formy. Wykorzystywane są czynniki mechaniczne, z których możemy wyróżnić: grawitacyjne, strumieniowe, grawitacyjno‑strumieniowe. Oprócz wyżej wymienionych procesów dodatkowo stosowane jest obcinanie i szlifowanie.

Wybijanie, wykańczanie i oczyszczanie odlewów to najczęściej ostatni etap obróbki odlewów. W zależności od zastosowania wyrobu po końcowym oczyszczeniu powierzchni można zastosować jeszcze jeden proces obróbki cieplnej.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Film edukacyjny: Zasady obsługi bieżącej maszyn i urządzeń do wybijania, oczyszczania i wykończania odlewówZasady obsługi bieżącej maszyn i urządzeń do wybijania, oczyszczania i wykończania odlewów

Sekwencje filmowe: Rodzaje maszyn i urządzeń do wybijania, oczyszczania i wykończania odlewówRodzaje maszyn i urządzeń do wybijania, oczyszczania i wykończania odlewów