E‑book do e‑materiału Etapy procesów metalurgicznych

MTL.05. Organizacja i prowadzenie procesów metalurgicznych - Technik przemysłu metalurgicznego 311708

Etapy procesów metalurgicznych

E‑BOOK

Spis treści

WprowadzenieWprowadzenie

Proces wielkopiecowyProces wielkopiecowy

Proces konwertorowyProces konwertorowy

Wytwarzanie stali w piecach łukowychWytwarzanie stali w piecach łukowych

Rafinacja pozapiecowa staliRafinacja pozapiecowa stali

Odlewanie staliOdlewanie stali

Procesy przeróbki plastycznej na gorącoProcesy przeróbki plastycznej na gorąco

Procesy przeróbki plastycznej na zimno

Netografia i bibliografiaNetografia i bibliografia

Procesy przeróbki plastycznej na zimno

Przeróbka plastyczna na zimno jest to proces technologiczny prowadzony w temperaturze do którego celem jest osiągnięcie finalnego kształtu produktu lub w przypadku procesów walcowania na zimno do zmniejszenie redukcji wysokości. Proces jest prowadzony poniżej temperatury rekrystalizacji przez co gniot oddziaływujący na materiał powoduje umocnienie materiału czyli podwyższenie własności mechanicznych i obniżenie wartości własności plastycznych. Do podstawowych procesów zaliczających się do grupy procesów na zimno zalicza się:

walcowanie,

ciągnienie,

tłoczenie.

Walcowanie na zimno

Proces walcowania na zimno wykorzystuje produkty walcowni gorącej w postaci blach gorącowalcowanych. Po walcowaniu na gorąco w blachach gorącowalcowanych skutki gniotu są zniwelowane poprzez wyżarzanie i przemiany zachodzące w materiale dzięki czemu materiał posiada odpowiedni zapas plastyczności dający możliwości dalszego odkształcania. Walcowanie na zimno prowadzi się dla uzyskania żądanej grubości i kształtu, zapewnienia wysokiej jakości powierzchni oraz otrzymania (po wyżarzeniu rekrystalizującym i wygładzeniu) założonych właściwości mechanicznych i technologicznych walcowanych taśm szerokich. Proces walcowania na zimno prowadzony jest na walcarka wielowalcowych od walcarka kwarto, do nawet walców - Walcarka Sędzimira (Rysunek 16). Zwiększona ilość walców w porównaniu do procesu walcowania na gorąco powoduje podwyższenie sztywności urządzenia, a tym samym zapewnienie większej dokładności wymiarowej.

Przykładowy asortyment produkowany w procesach walcowania na zimno:

taśmy szerokie do formowania na zimno, tak zwane bardzo głębokotłoczne,

taśmy szerokie do formowania na zimno tłoczne innego przeznaczenia,

taśmy szerokie do emaliowanie bardzo głębokotłoczne i tłoczne,

taśmy szerokie o podwyższonej wytrzymałości dla przemysłu motoryzacyjnego,

taśmy szerokie konstrukcyjne węglowe oraz niskostopowe,

taśmy szerokie do cynkowania ogniowego,

taśmy szerokie do cynkowania ogniowego i powlekania.

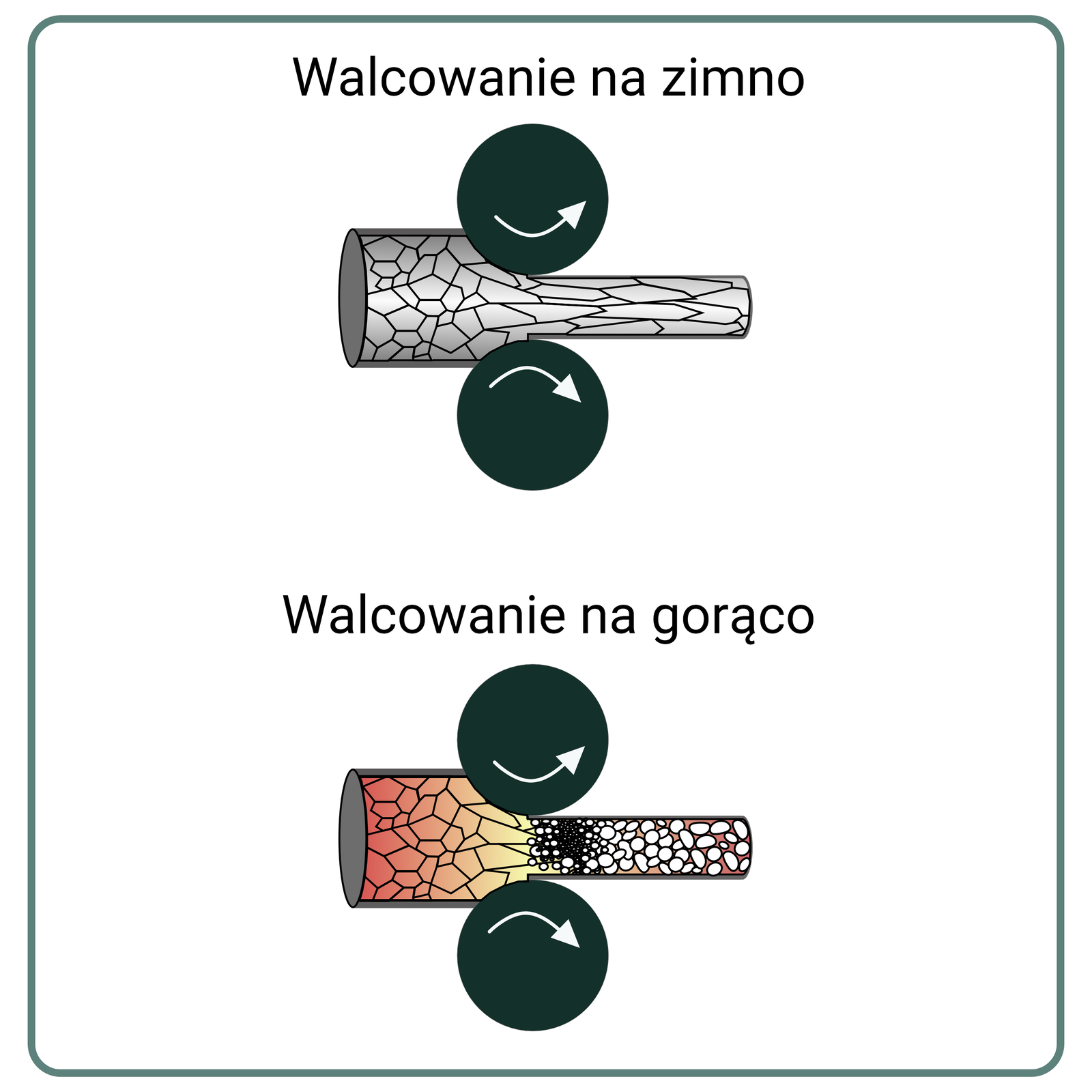

Proces walcowania na zimno różni się od walcowania na gorąco, oprócz temperatury, innym zakresem grubości produktów procesu jak również podwyższona jakością powierzchni i wyższą dokładnością wymiarową. Kolejnymi różnicami są urządzenia wykorzystywane w procesie walcowania proces walcowania na zimno wykonywany jest na walcarkach o znacznie mniejszej średnicy walców ale większej ich ilości. To powoduje, że w trakcie walcowanie w niskich temperaturach nie ma możliwości bardzo dużej redukcji wysokości walcowanego pasma jak ma to miejsce w walcowaniu na gorąco. Ponadto w procesie walcowania na zimno obserwowane jest umocnienie materiału, podwyższenie własności wytrzymałościowych przy jednoczesnym pogorszeniu plastycznych, a ziarna wydłużają się, podczas gdy walcowanie w podwyższonej temperaturze powoduję rozdrobnienie ziarna bez wyraźnego umocnienia w wyniku oddziaływania temperatury (Rysunek 39).

Kąt chwytu dla procesów walcowania na zimno jest niższy niż w przypadku walcowania na gorąco ze względu na warunki tarcia jakie występują podczas procesu walcowania. Wartości parametrów odkształcenia, tak zwany gniot, poszerzenie i wydłużenie wyznaczane są podobnie jak przy procesach walcowania na gorąco z równań przedstawionych w Tablicy 6.

Wartości parametrów kąta chwytu dla procesów walcowania na zimno przedstawiono w Tablicy 7.

Rodzaj i warunki procesu odkształcania | Dopuszczalny kąt chwytu, | Współczynnik tarcia, |

|---|---|---|

Walce szorstkie, suche | ||

Walce szlifowane zgrubnie, smarowane olejem | ||

Walce szlifowane dokładnie, smarowane olejem mineralnym | ||

Walce polerowane, smarowane emulsją | ||

Mosiądz, smarowane olejem | ||

Aluminium, smarowane olejem mineralnym | ||

Miedź, smarowane olejem | ||

Cynk, smarowane naftą |

Kąt chwytu dla procesów walcowania na zimno jest niższy niż w przypadku walcowania na gorąco ze względu na warunki tarcia jakie występują w procesie walcowania. Wsadem do procesu walcowania są blachy po walcowaniu na gorąco zwinięte w kręgi. Kręgi taśm transportowane są poprzez urządzenia pomocnicze do rozwijarki, która służy do rozwinięcia kręgów oraz do wytworzenia przeciwciągu. Początek pasma rozwijanego kręgu należy wyprostować, tak aby materiał mógł zostać podany pomiędzy walce. Prostowanie wykonywane jest w prostownicach rolkowych. Następnie rolki ciągnące podają początek taśmy do klatki wstępnej. Istotne jest, aby wprowadzenie taśmy pomiędzy walce było centryczne dlatego stosuję się prowadnice boczne umożliwiające poprawne wprowadzenie materiału do części roboczej walcarki. Następnie taśma poprzez prowadnice wejściowe wchodzi do poszczególnych klatek. Prowadnice wejściowe dla klatek wstępnych mogą być typu ruchomego lub stałego w zależności od budowy linii walcowniczej. Z klatki taśma wchodzi przez prowadnicę wejściową, która zabezpiecza przed dostaniem się początku pasma między dolny walec roboczy i oporowy. Walcowanie na zimno może być prowadzone z naciągiem i przeciwciągiem. Naciąg jest to wartości siły przyłożona do taśmy w kierunku walcowania w celu jej napięcia. Przeciwciąg jest to siła przyłożona do taśmy, w kierunku przeciwnym do kierunku walcowania, zapewniając obniżenie wartości nacisku materiału na walce. Oba ta parametry pozwalając na poprawę parametrów siłowych procesu walcowania na zimno oraz zapewnienie wyższej jednorodności wymiarowej na długości walcowanego kręgu. Wartości sił są kontrolowane w celu poprawnego przebiegu procesu walcowania. Pomiar odbywa się poprzez tensometry zainstalowane w linii walcowniczej. Proces walcowania na zimno, ze względu na swoją charakterystykę wysokich prędkości i cienkich blach, musi być prowadzony w ścisłe kontrolowany sposób, aby zapewnić ochronę przed awariami na linii walcowniczej wynikającymi z wejścia pasma pomiędzy walce oporowe, a robocze. Dlatego też walce robocze posiadają osłony umieszczone po stronie wyjściowej klatki zapobiegające dostaniu się zerwanej taśmy między górny walec roboczy i oporowy. Po wyjściu z ostatniej klatki początek pasma przechodzi przez kontrolę jakościową najczęściej zainstalowaną w linii walcowniczej w postaci pomiarów płaskości pasma jak również pomiarów wymiarów, to jest grubości i szerokości. Kolejnym etapem jest zwijanie taśmy w kręgi. Ze zwijarki krąg odbierany jest za pomocą wózka i przenoszony na transporter odbierający, a nim dalej na skład kręgów, po uprzednim związaniu i zważeniu na zainstalowanej w tym celu wadze z podnośnikiem. Równolegle do transportera znajduje się stanowisko inspekcyjne, które służy do prowadzenia kontroli powierzchni odwalcowanego pasma i pobieraniu prób. Stanowisko może składać się z: rolek odwijających, rolki podającej, otwieracza, prowadnicy bocznej, nożycy gilotynowej i stołu inspekcyjnego.

Walcowanie zimne blach i taśm prowadzą ścisłą kontrolę procesową z wykorzystaniem urządzeń pomiarowych oraz kontrolę przebiegu procesu. Wykorzystywane oprogramowanie w walcowniach wykorzystuje programowalne sterowniki PLC integrujących wszystkie podstawowe funkcje sterowania. Dokonywana jest w nich między innymi:

nastawa prędkości walcowania i jej pomiar w m/min,

analiza momentu obrotowego każdej walcarki,

pomiar siły walcowania,

pomiar siły naciągu,

kontrola wielkości odkształcenia,

kontrola smarowania.

W celu zapewnienia najwyższej jakości produktów prowadzona jest kontrola na kilku etapach procesu. W nowoczesnych liniach walcowniczych pomiarze podlegają:

układ pomiaru grubości pasma: przed procesem walcowania, po pierwszej klatce walcowniczej oraz po procesie walcowania, O,

układ centrujący taśmę,

układy automatyki hydraulicznego docisku walców,

system wyginania i wyważania walców,

układ automatycznej regulacji naciągu,

układ chłodzenia i smarowania technologicznego,

układ regulacji płaskości.

W procesach walcowania na zimno bardzo istotnym elementem jest kontrola temperatury procesu, a przy tym zapewnienie odpowiedniego chłodzenia walcowanego pasma. Dodatkowo ze względu na parametry tarciowe konieczne jest zapewnienie odpowiedniego współczynnika tarcia w trakcie procesu walcowania na zimno. Zmniejszenie współczynnika tarcia walców w kotlinie walcowniczej dodatkowo powoduje obniżenie siły nacisku metalu na walce i obciążenia silników napędu głównego. Dzięki odpowiednim parametrom smarnym i temperaturowym istnieje możliwość termicznej regulacji kształtu beczki walców i pasma taśmy szerokiej oraz zapewnienie czystości walców i walcowanego pasma.

Najważniejsze własności, które powinien posiadać olej i sporządzona z niego emulsja są następujące:

stabilność i homogeniczność składu,

odpowiednie własności smarne i myjące,

zapobieganie tworzeniu się nalepień brudu na rolkach tensometrycznych, walcach, konstrukcji walcarki i na walcowanej blasze,

odpowiednia pojemność cieplna i zdolność przewodzenia ciepła gwarantująca schładzanie walców i walcowanego materiału,

dobra odparowalność pozostałości oleju po walcowaniu w czasie obróbki termicznej metalu wyżarzania rekrystalizującego,

dostateczna odporność na skażenie bakteryjne.

Ciągnienie

Ciągnieniem nazywamy sposób przeróbki plastycznej na zimno stosowany do wyrobu drutów, prętów, profili specjalnych i rur. Proces ciągnienia polegający na zmniejszaniu poprzecznego przekroju materiału odbywa się w odpowiednio ukształtowanym narzędziu zwanym ciągadłem, pod wpływem działania siły ciągnienia (Rysunek 40).

Proces ciągnienia powinien zapewnić:

żądaną zmianę kształtu i wymiarów,

wymaganą dokładność wymiarów,

odpowiednią gładkość powierzchni,

wysokie własności mechaniczne wyrobu przy minimalnej niezbędnej energii i czasie jego realizacji.

Wyroby ciągnione znajdują szerokie zastosowanie praktycznie we wszystkich działach gospodarki i mogą być wytwarzane w dowolnych kształtach (Rysunek 41).

Głównymi odbiorcami wyrobów ciągnionych są:

przemysł maszynowy śruby, nity, sprężyny, łożyska toczne, osie, wały napędowe, skrętne, cylindry, tuleje,

przemysł górniczy liny, rury wiertnicze,

przemysł włókienniczy igły, szpilki, agrafki, taśmy do obić,

przemysł stoczniowy liny, rury przewodowe, kotłowe,

budownictwo druty do betonów sprężonych, żelbetu, siatki,

rolnictwo elementy maszyn rolniczych,

przemysł spożywczy elementy przewodowe,

elektronika i energetyka druty bardzo cienkie, liny przesyłowe, rury kotłowe.

W procesie ciągnienia wytwarzane są trzy podstawowe grupy produktów:

Druty drutami określa się wyrób po procesie ciągnienia o przekroju poprzecznym do . Minimalna wartość przekroju poprzecznego może wynosić setne części milimetra.

Pręty powyżej to pręt, wg nazwy obiegowej ciągniony w odcinkach prostych. Pręty okrągłe i profilowe o średnicy do . Pręty po ciągnieniu poddawane są niekiedy operacji tłuszczenia, szlifowania bądź polerowania. Operacje te prowadzi się w celu usunięcia wad powierzchniowych, a przede wszystkim warstwy odwęglonej, której obecność jest niedopuszczalna dla pewnych asortymentów wyrobów ciągnionych np ze stali łożyskowych, sprężynowych.

Rury kołowe i profilowe, bez szwu i ze szwem (wsad: rury walcowane i zgrzewane z taśmy). Zakres średnic: od do . Rury cienkościenne g/D i grubościenne g/D. Rury ciągnione produkowane są czterema metodami:

na pusto swobodnie,

na długim trzpieniu,

na korku cylindrycznym,

na korku swobodnym.

Projektowanie procesu ciągnienia uwzględnia określenie kształtu i wymiaru produktu, jego potencjalne zastosowanie oraz wielkość odkształcenia z jakim dany materiał może być odkształcany. W celu poprawnego zaprojektowania procesu ciągnienia konieczne jest przeprowadzenie obliczeń projektowych na podstawie zależności:

Współczynnik wydłużenia

Wydłużenie rzeczywiste (logarytmiczne)

Wydłużenie względne

Stopień gniotu z

gdzie:

, przekrój poprzeczny początkowy i końcowy drutu,

, średnica początkowa i końcowa drutu,

, długość końcowa i początkowa ciągnionego drutu.

Ze względu na ilości produkowanych drutów i prętów proces ciągnienia musi być intensyfikowany poprzez zwiększanie prędkości odkształcenia. Prędkość ciągnienia waha się w bardzo szerokich granicach (czyli )

Stosowane prędkości ciągnienia:

ciągnienie wielostopniowe z poślizgiem: ,

ciągnienie wielostopniowe bez poślizgu: ,

ciągnienie pojedyncze na ciągarce bębnowej: ,

ciągnienie prętów na ciągarkach ławowych: ,

ciągnienie rur: .

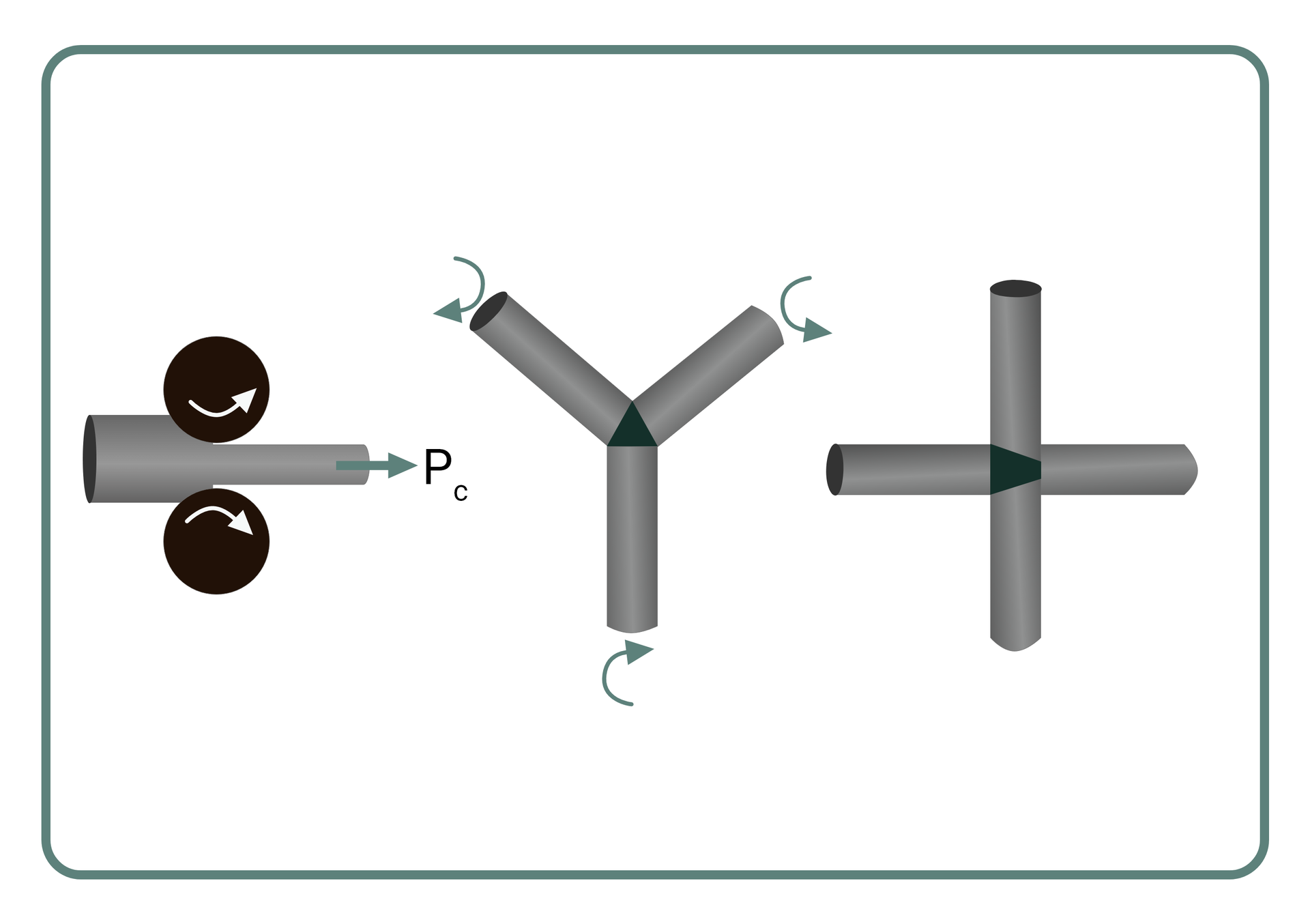

Proces ciągnienia często w praktyce przemysłowej prowadzony jest z wykorzystaniem przeciwciągu. Przeciwciągiem nazywamy dodatkowo zastosowaną siłę zewnętrzną, która jest niezależna od siły ciągnienia. Siła ta jest skierowana przeciwnie do kierunku siły ciągnionego materiału. Przeciwciąg zmienia warunki odkształcenia i zmienia warunki siłowe i technologiczne procesu ciągnienia.

W procesach przeróbki plastycznej siła przyłożona do odkształcanego materiału jest pochłaniana przez odkształcenie metalu, generowanie ciepła oraz pokonanie sił tarcia. W związku z tym w procesach stosowane są smary w celu zniwelowania niekorzystnego wpływu tarcia.

Tarcie w procesie ciągnienia, jakie występuje pomiędzy odkształcanym metalem, a narzędziami ciągarskimi jest zjawiskiem nadzwyczaj niekorzystnym.

Wpływ tarcia na proces ciągnienia ma różnorakie aspekty:

tarcie powoduje znaczny wzrost siły ciągnienia,

tarcie znacznie ogranicza możliwości intensyfikacji procesu,

tarcie wywiera wpływ na warunki temperaturowe procesu,

tarcie wpływa na przebieg procesu ciągnienia,

tarcie jest przyczyną występowania nierównomierności odkształcenia,

tarcie może wpływać również na zmiany strukturalne ciągnionej stali, aż do wystąpienia wtrąceń struktury martenzytycznej,

tarcie ogranicza minimalną wielkość średnicy wsadu możliwą do uzyskania w procesie ciągnienia.

W tradycyjnym procesie ciągnienia drutów i prętów, smar jest zabierany przez materiał ze zbiornika przed ciągadłem i następnie materiał jest wprowadzany do strefy odkształcenia. W przypadku ciągnienia rur, warstwa smarna nakładana jest na wsad wcześniej. Podstawowym zadaniem układów smarnych, czyli połączenia warstwy podsmarowej i smaru, jest rozdzielenie trących się powierzchni metalu i narzędzia. Układ ten powinien być stosowany, aby zapewnić dobre zbieranie i przyleganie smaru do powierzchni materiału odkształcanego.

Podstawowe zadania smaru ciągarskiego to:

rozdzielenie dwóch trących się powierzchni tak aby do minimum zmniejszyć liczbę punktów bezpośredniego styku metalu z ciągadłem,

zapobieganie silnego przywierania metalu do ciągadła nalepiania się,

obniżenie współczynnika tarcia,

obniżenie temperatury w strefie odkształcenia,

zapewnienie uzyskania dobrej jakości powierzchni.

Znaczna różnorodność ciągnionych metali, jak również zmienne warunki procesu ciągnienia sprawiają, że nie ma smaru uniwersalnego, a wręcz przeciwnie używa się wielu smarów różniących się składem chemicznym i konsystencją. Ze względu na konsystencję smary dzielimy na:

suche proszki,

półciekłe pasty,

ciekłe oleje, emulsje.

Biorąc pod uwagę skład chemiczny, smary można podzielić na:

oleje mineralne,

oleje roślinne,

tłuszcze zwierzęce,

mydła,

węglowodory stałe,

emulsje.

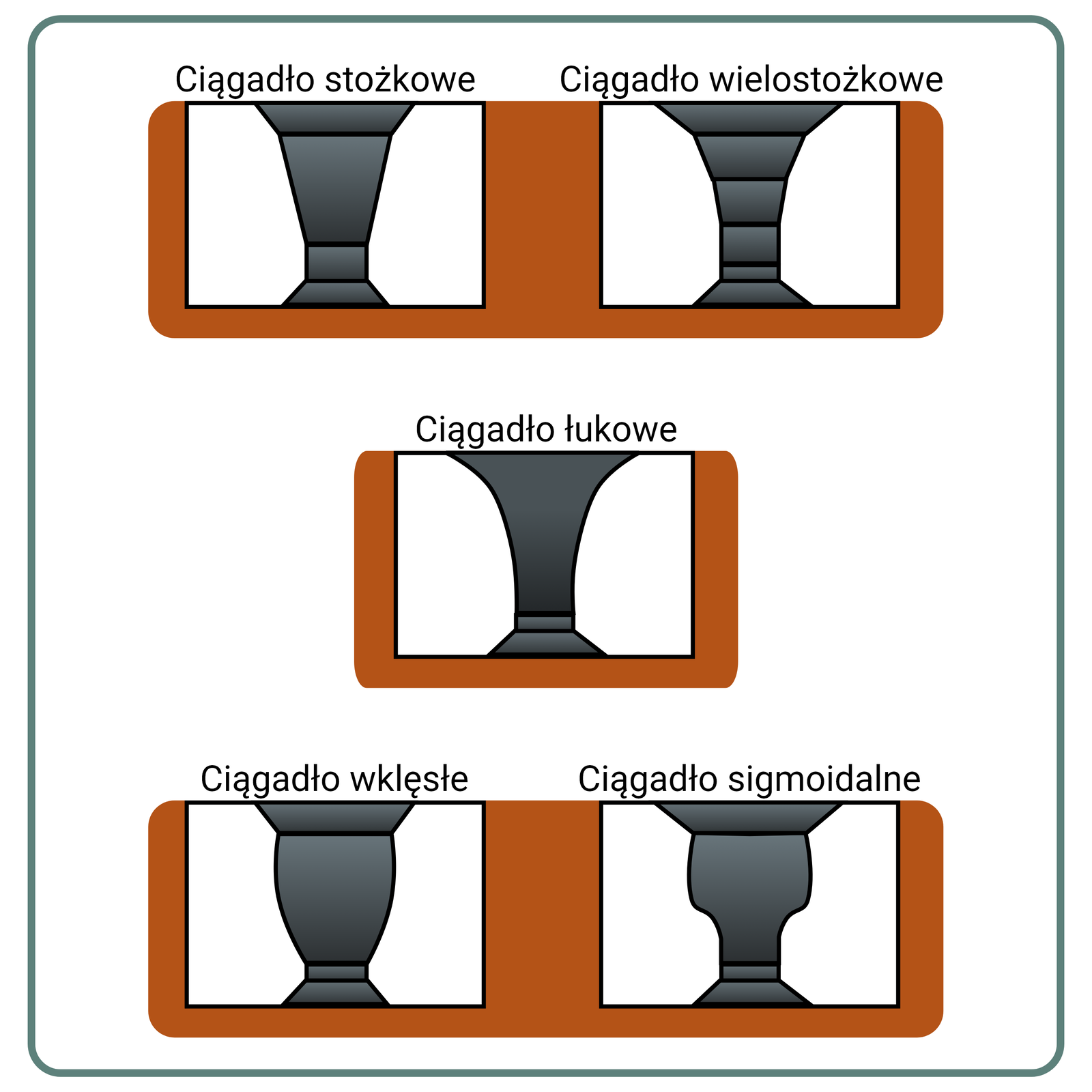

W procesie ciągnienia główne odkształcenie zadawane jest w specjalnie zaprojektowanych narzędziach zwanych ciągadłami. Ciągadła te można podzielić w zależności od kilku czynników.

W zależności od kształtu strefy roboczej ciągadła rozróżnia się ciągadła:

stożkowe,

łukowe,

wklęsłe,

signoidalne.

Ze względu na otwór kalibrujący rozróżnia się ciągadła:

kołowe,

kształtowe.

Ze względu na sposób pracy elementów ciągadła rozróżnia się ciągadła:

stałe,

ruchome,

obrotowe.

Ciągadła zależnie od budowy mogą być:

monolityczne,

składane,

ciśnieniowe (dla warunków tarcia płynnego).

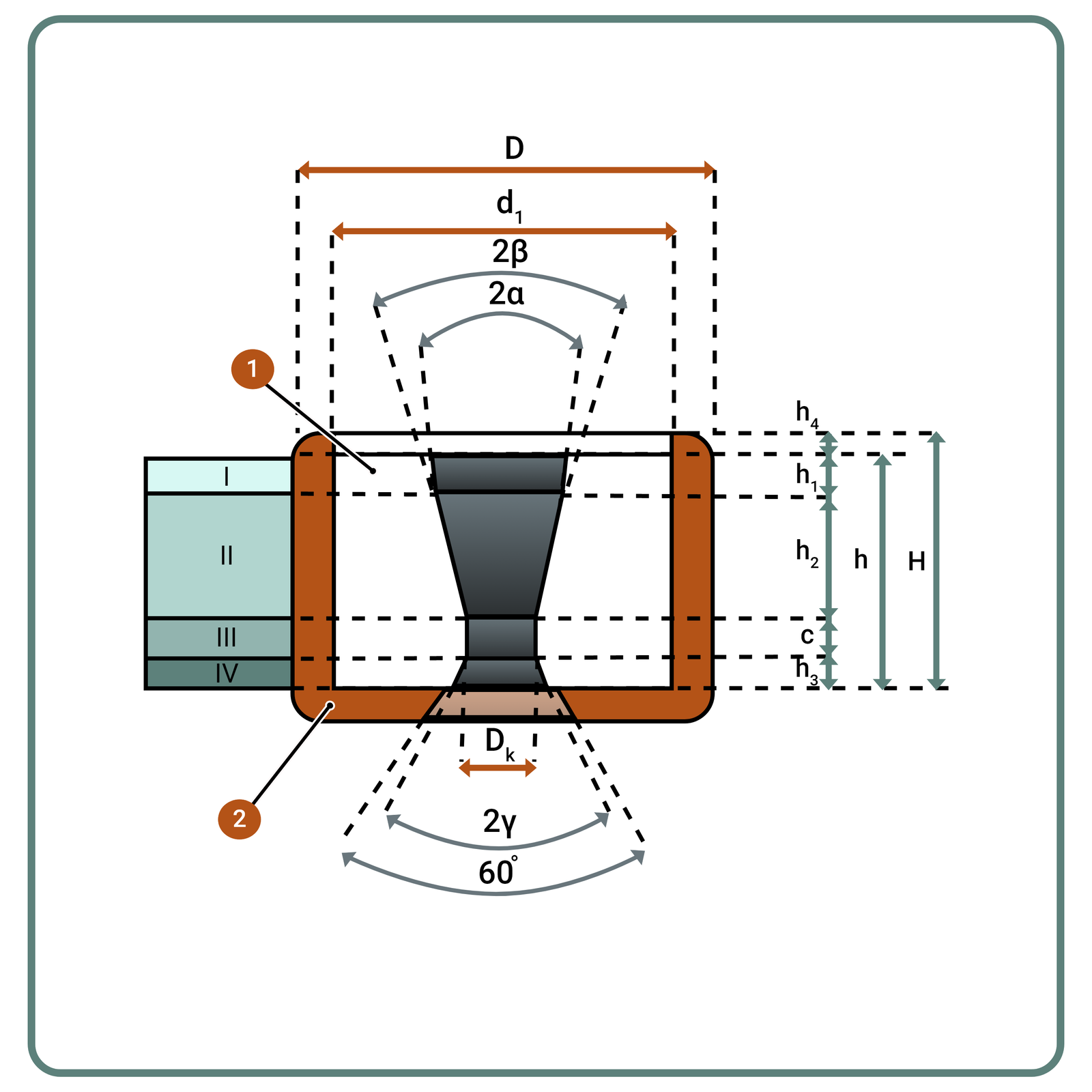

Najczęściej stosowanym rodzajem ciągadeł monolitycznych są ciągadła stożkowe których budowa została przedstawiona na Rysunku 42. Ciągało zbudowane jest z oczka ciągarskiego oraz obudowy oprawy stalowej. Obudowa stalowa ma za zadanie zabezpieczyć oczko ciągarskie przed uszkodzeniami ze względu na koszt materiału, z którego wykonane jest oczko. Oczko ciągarskie ma za zadanie przenosić wysokie naciski oraz zapewnić dobą jakość powierzchni ciągnionego wyrobu. W związku z tym oczko ciągarskie musi być wykonane z materiału pozwalającego na zapewnienie trwałości wymiarowej. Materiały stosowane na wytwarzanie oczka:

stale narzędziowe,

węgliki spiekane,

diament techniczny,

materiały kompozytowe.

1 – oczko z węglika spiekanego, 2 – oprawa stalowa

I – stożek smarujący (wejściowy), II – stożek roboczy (zgniatający), III – część kalibrująca, IV – stożek wyjściowy

Budowa najczęściej stosowanych ciągadeł monolitycznych stożkowych dzieli się na 4 strefy:

I stożek smarujący (wejściowy),

II stożek roboczy (zgniatający),

III część kalibrująca,

IV stożek wyjściowy

Strefa 1 kształt stożka ściętego ma za zadanie podawanie smaru do strefy zgniatającej kąt wynosi zazwyczaj .

Strefa 2 kształt stożka o kącie (mogą dodatkowo być wklęsłe, łukowe sinoidalne). Kąt będzie się różnił od procesu ciągnienia i od materiał ciągnionego i może wynosić od do .

Strefa 3 nadanie wymaganej dokładności wymiarowej i kształtu o wymiarze .

Strefa 4 kształt stożka ściętego o kącie .

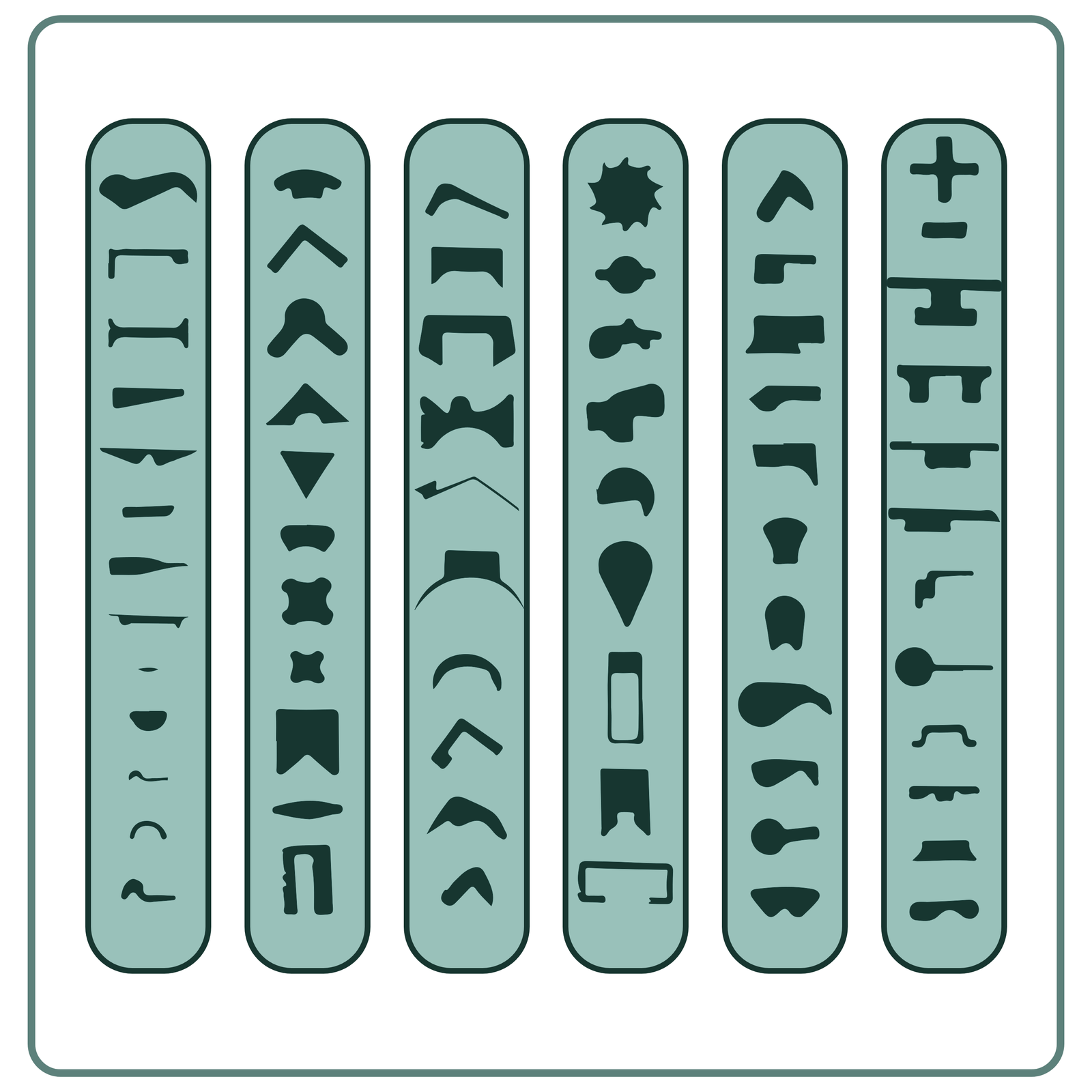

Inne rodzaje stosowanych ciągadeł monolitycznych zależą od wytwarzanych kształtów oraz rodzajów metali. Ciągadła monolityczne mogą mieć budowę w zależności od zastosowanej technologii i mogą być projektowane w różne kształty. (Rysunek 43).

Praktyka wykazała, że w przeważającej części stosowane są ciągadła stożkowych składa się z kilku stożków zgniatających mimo, że podawany jest jeden kąt (). Kształt ciągadła łukowego optymalizuje przepływ materiału przez strefę odkształcenia. Można tak zaprojektować kształt łuku, aby proces odkształcenia przebiegał ze stałą prędkością odkształcenia w każdej chwili. Wadą ciągadeł łukowych jest znaczny kąt na wejściu materiału do strefy odkształcenia, co powoduje wzrost naprężeń w strefie sprężystej i wyrabianie się w tym miejscu ciągadła pierścień gniotowy. Stosuje się też ciągadła z wydłużoną strefą zgniatającą dla zapewnienia tarcia półpłynnego dla zmniejszania nalepiania się metalu na ciągadło i zwiększenie jego trwałości. Innym rodzaje ciągadeł są ciągadła segmentowe do wytwarzania profili o złożonych przekrojach poprzecznych (Rysunek 44)

Ciągadła są zbudowane z kilku tych części, tak zwanych segmentów, umieszczonych w zamkniętej oprawie. Części są dociskane za pomocą śrub i klików. Zalety ciągadeł segmentowych w stosunku do monolitycznych:

bardziej odporne na zużycie,

1 ciągadło dla wielu wymiarów jednego profilu,

łatwość naprawy i regeneracji,

ciągnienie złożonych profili kształtowych.

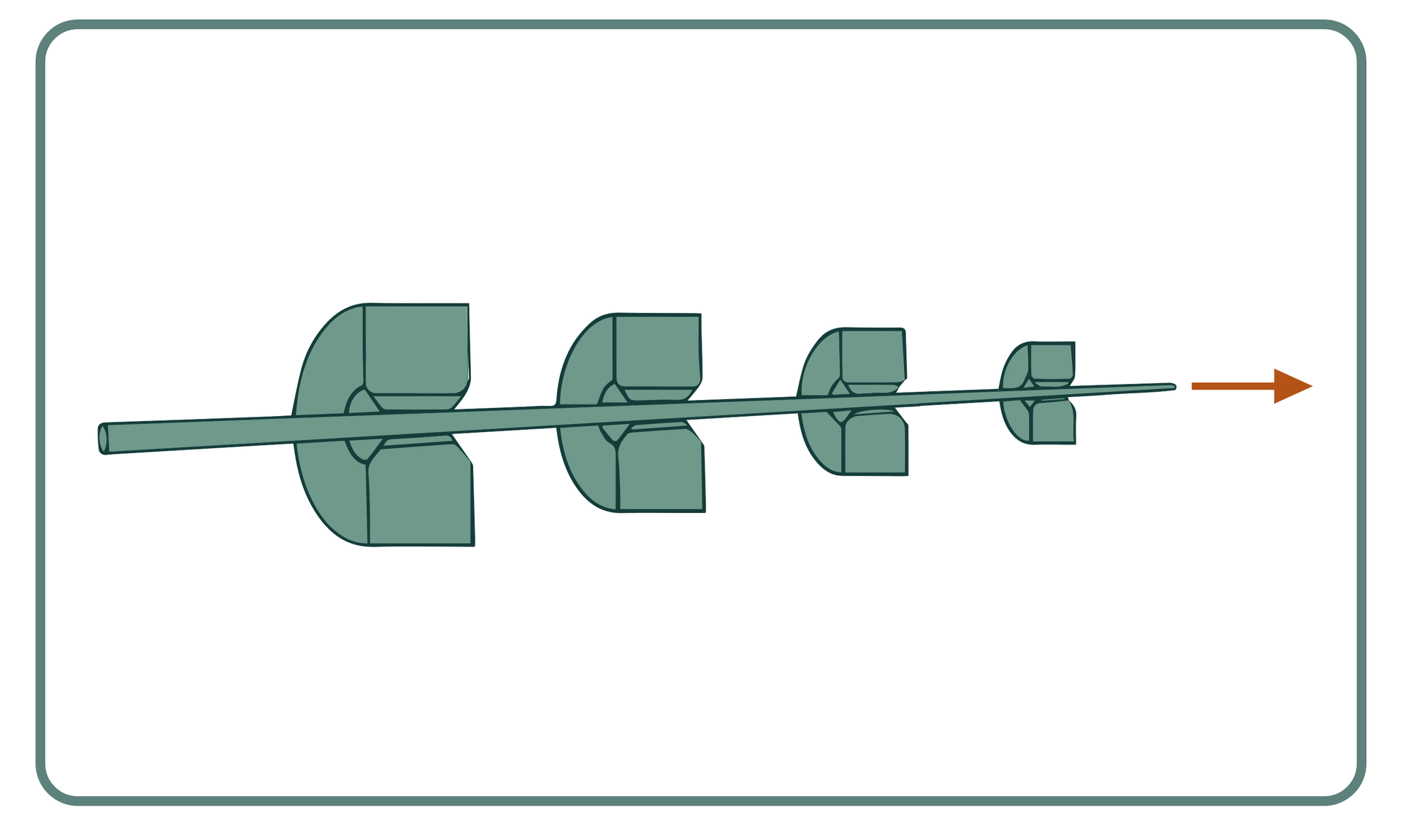

W przypadku dużej redukcji średnicy wytwarzanego wyrobu stosowane są tak zwane ciągadła posobne. Materiał w trakcie procesu odkształcania przechodzi przez kilka ciągadeł monolitycznych ustawionych jedno za drugim. Dwa ciągadła to tak zwany tandem.

Zaletą stosowania takie procesu jest:

przeciwciąg,

lepsze warunki smarowania i chłodzenia,

ciągnienie bardzo precyzyjne.

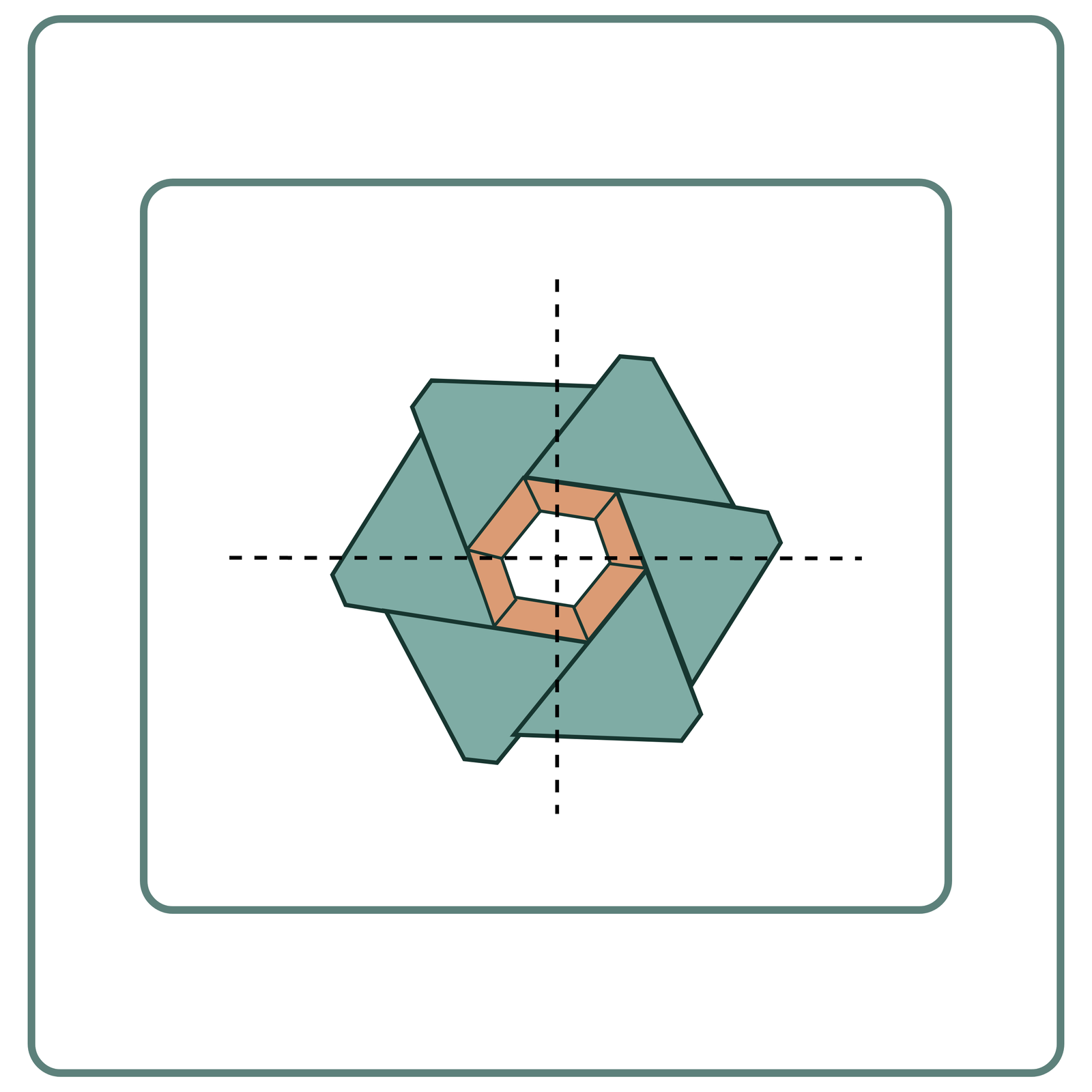

Innym rodzajem ciągadeł stosowanych w produkcji profili zwłaszcza o małych wymiarach są ciągadła rolkowe (Rysunek 45). Ciągadła te zbudowane są z kilku rolek walców, które tworzą przekrój wyrobu. Tarcie powstałe na powierzchni rolek w wyniku działania siły ciągnienia powoduje ich obrót co powoduje poprawę warunków smarowania oraz chłodzenia. Dzięki temu obniża się siła tarcia co sprawia, że powierzchnia rolek nie jest narażona na duże zniszczenie i zużycie. Wadą stosowania ciągadeł rolkowych jest ich złożona budowa, cena oraz obniżona sztywność.

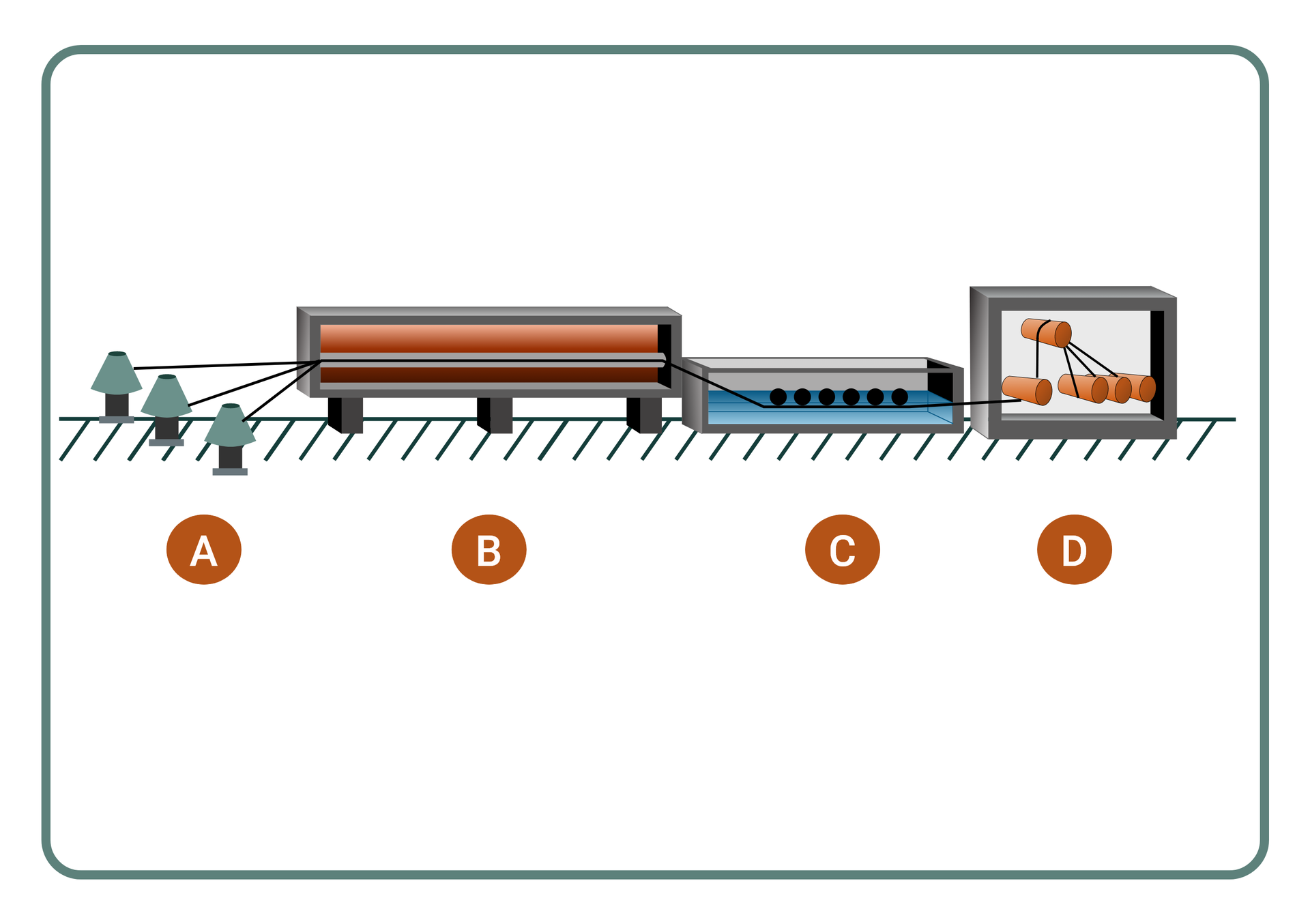

Materiał, który ma zostać poddany procesowi ciągnienia musi zostać odpowiednio przygotowany. Surowcem do procesu ciągnienia drutów stalowych jest stal walcowana na gorąco o przekroju zbliżonym do okrągłego. Aby materiał mógł zostać umieszczony w ciągadle musi zostać odpowiednio naszpicowany, żeby zmieścił się w ciągadle. Ostrzenie może odbywać się poprzez zawalcowywanie początku drutu, kucie na kowarkach lub młotach, nagrzanie i rozciąganie lub elektrochemicznie. Materiał po procesie walcowania musi zostać poddany procesowi obróbki cieplnej w celu przygotowania odpowiedniej struktury materiału dla zmniejszenia oporu plastycznego materiału. Po obróbce cieplnej materiał poddawany jest oczyszczaniu poprzez odtłuszczanie (jeżeli wsad pokryty jest smarami po obróbce cieplnej), następnie usuwana jest zgorzelina w sposób mechaniczny lub chemiczny trawienie. Materiał który podawany jest pomiędzy ciągadła musi być wolny od wszelkich zanieczyszczeń w postaci tlenków które mogłyby spowodować zniszczenie ciągadeł. W kolejnym etapie następuje płukanie w celu usunięcia resztki kwasów i neutralizacja resztek kwasów. Ostatnim etapem przed procesem ciągnienia jest nałożenie warstwy podsmarowej, która ma na celu łatwiejsze zbieranie i przyleganie smaru. Podczas przeciągania w ciągarniach materiał po przejściu przez każde ciągadło nawijane jest na bęben który stanowi przeciwciąg dla kolejnego ciągu. W trakcie ciągnienia materiał zmniejsza swoją średnicę i wydłuża się, a także zmienia swoje własności mechaniczne (własności mechaniczne oraz własności plastyczne) i własności technologiczne, takie jak: wytrzymałość na skręcanie i zginanie. Materiał po procesie ciągnienia jest zwijany w kręgi i może stanowić wyrób gotowy. Jeżeli materiał po ciągnieniu stanowi wsad do dalszego procesu ciągnienia cieńszych drutów należy przeprowadzić proces obróbki cieplnej w celu poprawy jego plastyczności. Jednym z przykładów obróbki cieplnej stosowanej w produkcji drutów jest proces patentowania (Rysunek 46). W wyniku patentowania zmienia się struktura stali z perlitycznej w postaci grubego perlitu pasemkowego (walcówka) lub perlitycznoferrytycznej na drobny perlit, bainit lub drobny perlit i ferryt. Oba składniki drobnego perlitu, a mianowicie ferryt i cementyt występują w bardzo drobnej płytkowej formie są to struktury podatne na odkształcenie plastyczne co pozwala na realizację procesu ciągnienia z dużą wartością odkształcenia sumarycznego bez konieczności stosowania wyżarzania międzyoperacyjnego. Ponadto zmieniają się własności drutu. Następuje również regeneracja ziaren, które odzyskują swój pierwotny kształt (przy patentowaniu drutów uprzednio ciągnionych na zimno). Patentowanie metodą klasyczną polega na punktowym nagrzaniu drutu lub walcówki w piecu do zakresu temp

1 – kołowrotki, 2 – piec, 3 – wanna z kąpielą, 4 – nawijarka

Patentowanie należy do tak zwanej obróbki cieplnej izotermicznej. Podczas patentowania nagrzanie drutu powinno być do tak wysokiej temperatury, aby zagwarantowane było przegrzanie materiału na wskroś do żądanej temperatury. Na własności fizyczne drutu stalowego po patentowaniu ma wpływ wiele czynników. Przed patentowaniem ustalamy własności jakie powinien posiadać drut.

Do czynników, na które należy zwrócić uwagę należą:

skład chemiczny stali,

średnica patentowanego drutu,

temperatura nagrzewania,

temperatura kąpieli chłodzącej,

szybkość przejścia przez piec,

szybkość przejścia przez kąpiel,

wielkość ziarna austenitu.

Cienkie druty po procesie ciągnienia mogą zostać poddane procesowi uszlachetniania powierzchni poprzez nakładanie warstw ochronnych jak cynk i mogą stanowić wyrób gotowy lub wsad do produkcji lin, taśm zszywkowych i innych.

Powrót do spisu treściPowrót do spisu treści

Tłoczenie

W przetwórstwie metali na zimno bardzo dużą grupę produktów stanowią wyrobu tłoczone na zimno. Tłoczeniem nazywamy technologiczny proces przeróbki plastycznej na zimno:

blach,

taśm,

płyt,

folii.

Generalny podział zabiegów i operacji tłoczenia uwzględnia trzy podstawowe definicje:

proces tłoczenia

- operacja tłoczenia

- zabieg tłoczenia

-

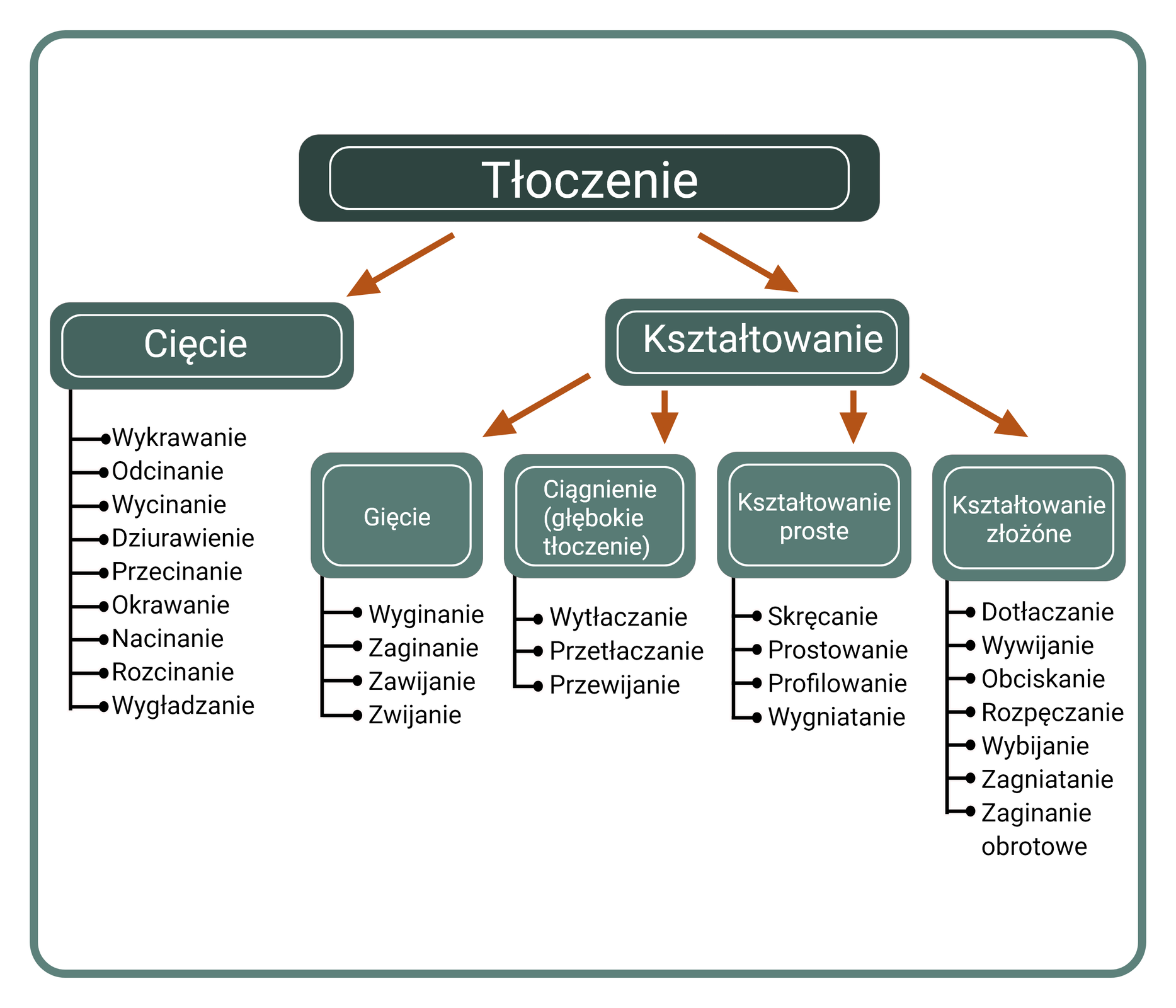

Tłoczenie obejmuje szereg zabiegów (Rysunek 47) wytwarzania wyrobów poprzez cięcie i kształtowanie z nich przedmiotów małej grubości w stosunku do szerokości i długości.

Procesy tłoczenia można podzielić na dwie podstawowe grupy: cięcia i kształtowania. Cięcie jest to proces tłoczenia naruszający spójność materiału. Przykładami procesu cięcia może być:

odcinanie

- wycinanie

- okrawanie

- rozcinanie

-

Kształtowaniem nazywamy proces tłoczenia bez naruszenia spójności materiału. Do grupy możemy zaliczyć:

gięcie czyli kształtowanie przy którym zmiana krzywizny następuje w jednej płaszczyźnie,

kształtowanie proste do których możemy zaliczyć prostowanie, wyginanie czy też kształtowanie za pomocą obracających rolek czyli profilowanie oraz wyoblanie,

kształtowanie złożone czyli proces tłoczenia wymagający kilku operacji uwzględniających zmianę narzędzi pozwalających na uzyskanie wyrobu gotowego.

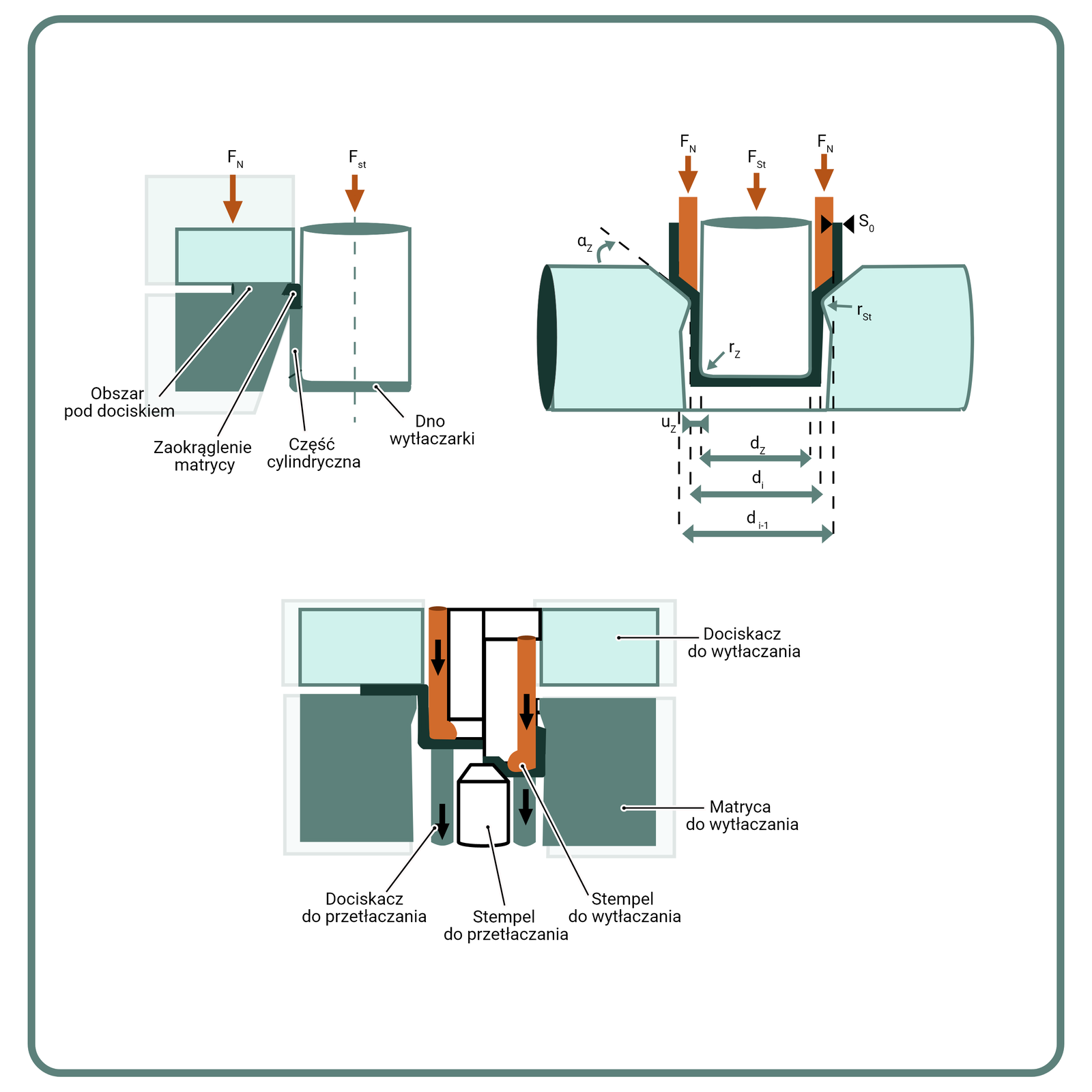

Najbardziej złożonym i wymagającym procesem wytwarzania jest ciągnienie zwane również głębokim tłoczenie które zawiera proces wytłaczania, przetłaczania i przewijania.

Rozróżniamy dwie podstawowe operacje:

wytłaczanie,

przetłaczanie,

przewijanie.

Każda z tych operacji może zachodzić z pocienieniem lub bez pocienienia ścianki. Istnieje tu pełna kontrola zmiany grubości ścianki wytłoczki. Operacja przewijania polega na kształtowaniu wytłoczki w taki sposób że jej powierzchnia zewnętrzna staje się powierzchnią wewnętrzną. Ciągnienie z dociskaczem w celu niedopuszczenia do tworzenia się fałd. Schematycznie przedstawione operacje głębokie tłoczenia przedstawiono na Rysunku 48.

Operacja tłoczenia łącząca w sobie dwa lub więcej zabiegów cięcia lub kształtowania z zachowaniem ciągłości procesu nazywa się tłoczeniem złożonym wielozabiegowym Rozróżnia się:

wielostopniowe

- jednoczesne

- wielotaktowe

-

Procesy tłoczenia wykorzystuję się do produkcji skomplikowanych kształtów. Dzięki złożoności procesu tłoczenia istnieje możliwość przetwarzania blach i taśm ze stali oraz metali nieżelaznych w najrozmaitsze kształty (Rysunek 49).

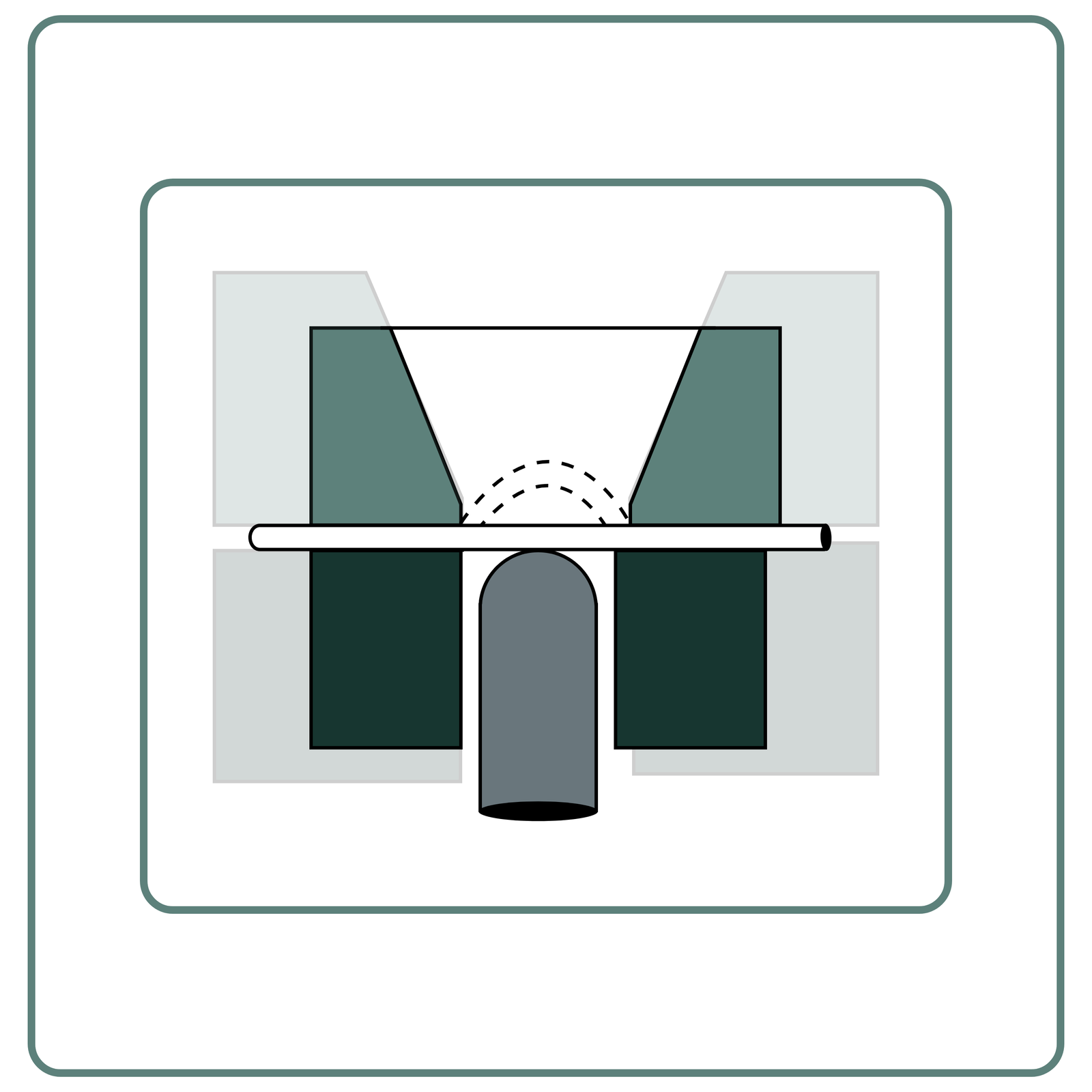

Materiały do procesu tłoczenia oprócz ogólnych wymagań odpowiadających przeznaczeniu i ich eksploatacji powinny również uwzględniać wymagania technologiczne dające możliwość głęboko przetwarzać dany materiał. Własności technologiczne określane są na podstawie własności mechanicznych, które głównie zależą od składu chemicznego, sposobu obróbki cieplnej blachy lub taśmy, a tym samym struktury materiału i wielkości ziarna. Podatność materiału do tłoczenia może być określona przez jedną z prób badania tłoczności. Najczęściej stosowanymi próbami określenia tłoczności, czyli podatności materiału do tłoczenia bez utraty stateczności jest próba Erichsena (PN‑EN ISO 20482:2014‑02). Próba ta polega na wtłaczaniu w powierzchnię blachy, dociśniętej do matrycy przez dociskacz, kulisto zakończonego stempla oraz pomiarze głębokości wytłoczenia w chwili pojawienia się pęknięcia (Rysunek 50).

Istotnym elementem przy doborze materiałów do tłoczenia jest, aby blacha nie posiadała anizotropii własności. Anizotropia jest to wykazywania odmiennych własności mechanicznych, zarówno plastycznych jak i wytrzymałościowych, w różnych kierunkach w stosunku do kierunku walcowania. W procesach tłoczenia jej występowanie jest niekorzystne ze względu na niejednorodność odkształcania blachy co może powodować trudności w tłoczeniu wyrobów.

Procesy tłoczenia ze względu na skomplikowane kształty wyrobów charakteryzują się przetwórstwem średnio i wielkoseryjnym. W związku z tym narzędzia stosowane w procesach tłoczenia muszą charakteryzować się wysoką wytrzymałością na ścieranie. Podstawowymi narzędziami w procesie tłoczenia odpowiadającymi bezpośrednio za odkształcenie materiału jest stempel i pierścień ciągowy oraz w zależności od rodzaju tłoczonego elementu i konieczności jego stosowania dociskacz. Ponadto w procesie tłoczenia biorą udział narzędzia służące do przenoszenia elementów, podawania krążków, mocowania elementów i tym podobnych. Proces tłoczenia odbywa się na mechanicznych prasach korbowych, mimośrodowych i śrubowych oraz na prasach hydraulicznych. Budowa poszczególnych pras została omówiona w rozdziale o procesach kucia. Prasy do procesu tłoczenia najczęściej są projektowane tak, aby zapewnić możliwość wykonywania kilku zabiegów tłoczenia z wykorzystaniem jednego urządzenia.

Proces głębokie tłoczenia rozpoczyna się od doboru wsadu czyli określeniu odpowiednich wymiarów blachy lub taśmy. Wymiary wsadu dobierane są na podstawie wymiarów wyrobu końcowego uwzględniając wszystkie efekty zachodzące w trakcie wytłaczania i przetłaczania, to jest zmiana średnicy wyrobu, zmiana wysokości wyrobu oraz ewentualnego pocienienie ścianki. Blacha rozwijana jest z kręgu i trafia pomiędzy narzędzia prasy, która wycina z niej wymagany kształt wsadu który będzie tłoczony w kolejnych etapach procesu. Następnie następuje wytłaczanie blachy w trójwymiarowy produkt. Wytłoczka w początkowych etapach może charakteryzować występowaniem kołnierza lub kształtem miseczki bez kołnierza. Kolejnym etapem jest przetłaczanie wyrobu poprzez odkształcanie w narzędziach o zmienionej geometrii, tak że następuję zmniejszenie średnicy wyrobu i zwiększenie jego wysokości. Materiał odkształcany oraz narzędzia na każdym etapie są smarowane tak aby zmniejszyć siłę tarcia i zniwelować możliwość rozerwania blachy w trakcie tłoczenia. Celem smarowanie jest również obniżenie temperatury wytłoczki, która poddana wysokim wartościom odkształcenia nagrzewa się. W przypadku tłoczenia wyrobów krawędzie górne obcina się w celu wyrównania wysokości.

Powrót do spisu treściPowrót do spisu treści