E‑book do e‑materiału Etapy procesów metalurgicznych

MTL.05. Organizacja i prowadzenie procesów metalurgicznych - Technik przemysłu metalurgicznego 311708

Etapy procesów metalurgicznych

E‑BOOK

Spis treści

WprowadzenieWprowadzenie

Proces wielkopiecowyProces wielkopiecowy

Proces konwertorowyProces konwertorowy

Wytwarzanie stali w piecach łukowychWytwarzanie stali w piecach łukowych

Rafinacja pozapiecowa staliRafinacja pozapiecowa stali

Odlewanie staliOdlewanie stali

Procesy przeróbki plastycznej na gorąco

Procesy przeróbki plastycznej na zimnoProcesy przeróbki plastycznej na zimno

Netografia i bibliografiaNetografia i bibliografia

Procesy przeróbki plastycznej na gorąco

Przeróbka plastyczna na gorąco jest to proces mający na celu uzyskanie wymaganego kształtu i wymiaru odkształcanego materiału poprzez oddziaływanie zewnętrznych sił powodujących w metalu określone naprężenia, powodujące przejście metalu ze stanu sprężystego w stan plastyczny, bez zmiany jego gęstości i naruszenia spójności odbywająca się w podwyższonych temperaturach w zakresie . Wytwarzanie wyrobów metodami przeróbki (obróbki) plastycznej oprócz uzyskania wymaganego kształtu pozwala poprzez odpowiednie zabiegi procesu odkształcania na uzyskanie wymaganych własności mechanicznych i technologicznych. Uzyskane własności będą zależały od metody przeróbki plastycznej oraz warunków prowadzenia procesu oraz od obróbki cieplno‑mechanicznej czy też procesów obróbki cieplnej prowadzonej po procesie odkształcenia. Procesy przeróbki plastycznej na gorąco można podzielić na dwie podstawowe technologię odkształcania na gorąco:

walcowanie,

kucie.

Powrót do spisu treściPowrót do spisu treści

Walcowanie na gorąco

Walcowanie na gorąco to proces przeróbki, w którym metal jest nagrzewany do temperatury powyżej temperatury rekrystalizacji w celu plastycznego odkształcenia go pomiędzy dwoma obracającymi się walcami.

Proces ten jest stosowany do wytworzenia kształtów o pożądanych wymiarach geometrycznych i własności materiału przy zachowaniu tej samej objętości metalu. Gorący metal przechodzi między dwoma walcami, aby go spłaszczyć, wydłużyć, zmniejszyć pole przekroju, uzyskać jednolitą grubość lub wymagany kształt. Stal walcowana na gorąco jest najbardziej powszechnym produktem procesu walcowania na gorąco i jest szeroko stosowana w przemyśle metalowym jako produkt końcowy lub jako surowiec do kolejnych operacji przeróbki plastycznej.

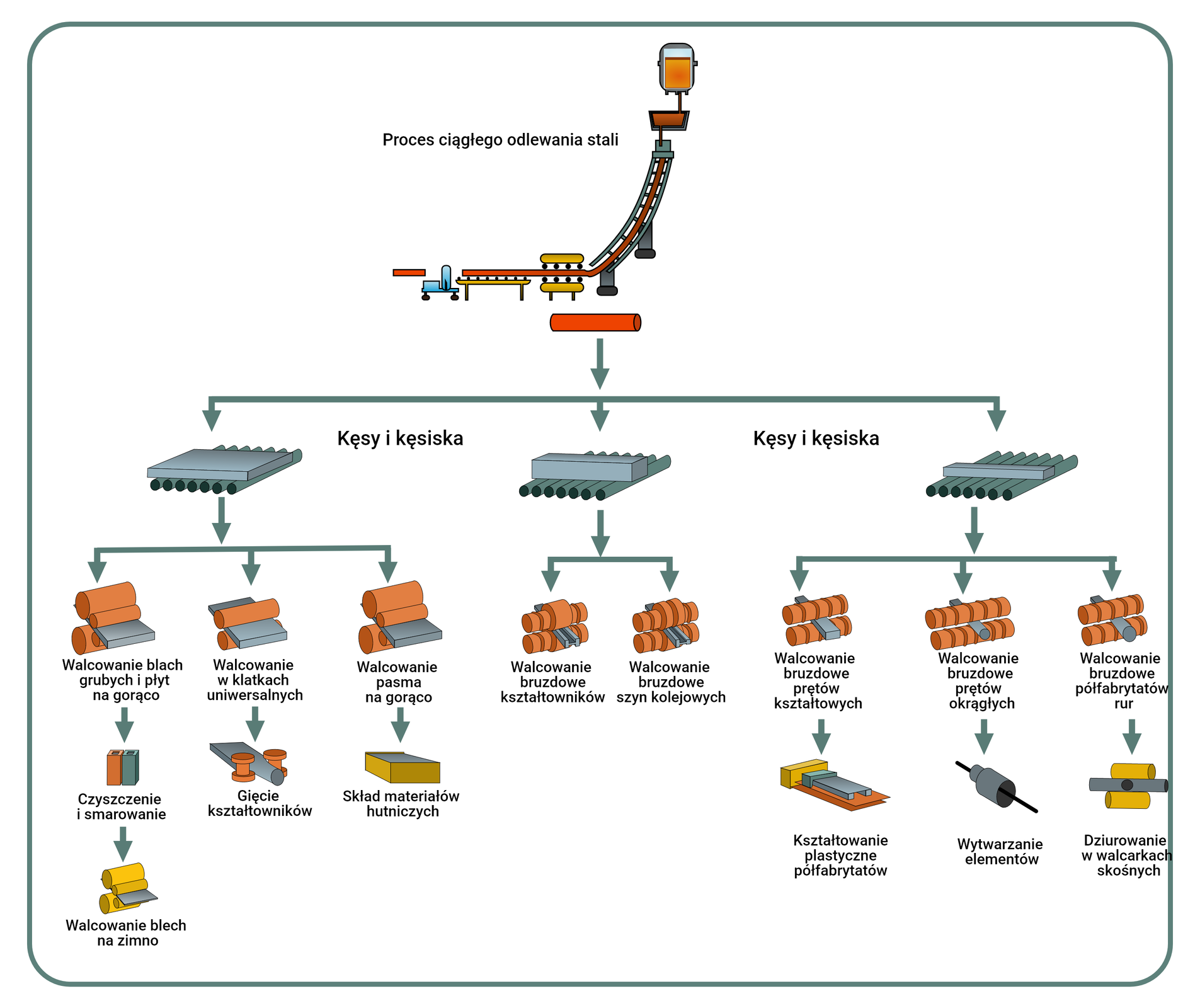

Wyroby stalowe walcowane na gorąco dzieli się na trzy grupy (Rysunek 14):

płaskie,

kształtowniki,

rury.

Proces walcowania odbywa się w walcowniach, który składa się z kilku podstawowych elementów zapewniających ciąg technologiczny dla wytwarzania wymaganych elementów:

skład materiałów proces walcowania prowadzony jest ze wsadu po procesie COS. Materiał po odlewaniu transportowany jest do magazynu lub bezpośrednio po odlaniu do walcowani,

nagrzewanie wsadu w zależności od możliwości technicznych walcowni wsad do procesu walcowania jest nagrzewany od temperatury otoczenia do wymaganej temperatury walcowania lub w przypadku hut nagrzewany od temperatury gorącego wlewka,

zespół walcowniczy wyposażony w kilka grup walcowniczych, takich jak: grupa wstępna, grupa robocza, grupa wykańczająca, oraz urządzeń do cięcia i zwijania produktu procesu walcowania. Dodatkowo walcownie wyposażone są w chłodnie zapewniające wymagane szybkości chłodzenia walcowanego produktu,

wykańczalnia, w której materiały po walcowaniu są prostowane, cięte na wymiar i przygotowywane do dalszych procesów przeróbki plastycznej, na przykład walcowania na zimno,

skład wyrobów gotowych.

Najistotniejszym elementem walcowni są urządzenia odpowiadające za proces odkształcania. Walcowanie odbywa się z wykorzystaniem różnych urządzeń i narzędzi, w zależności od grupy wytwarzanych produktów. Urządzeniami wykorzystywanymi w procesie walcowania są walcarki czyli komplet urządzeń napędzanych własnym napędem o konstrukcji zapewniającej wykonanie pożądanej operacji walcowania. Walcarka składa się z:

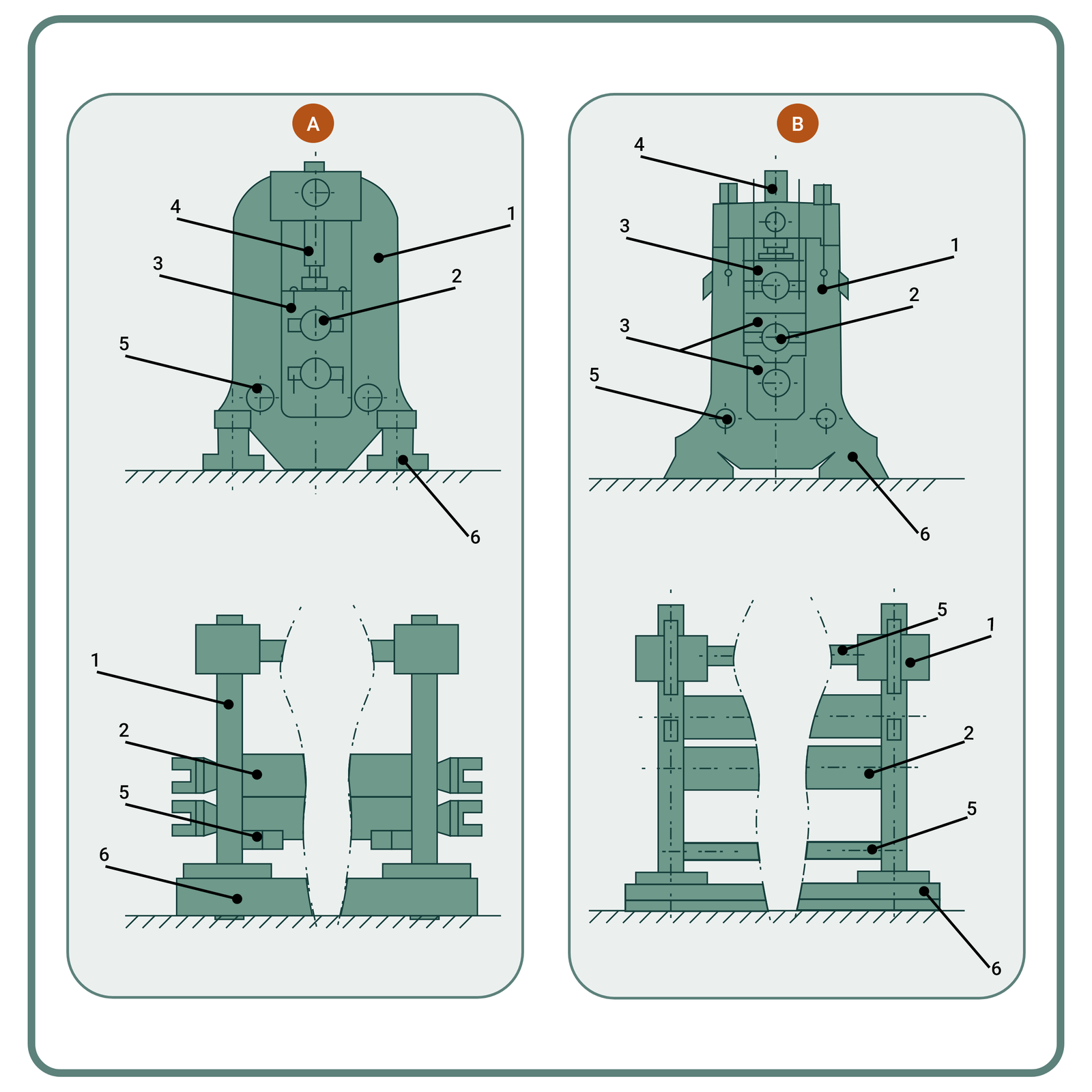

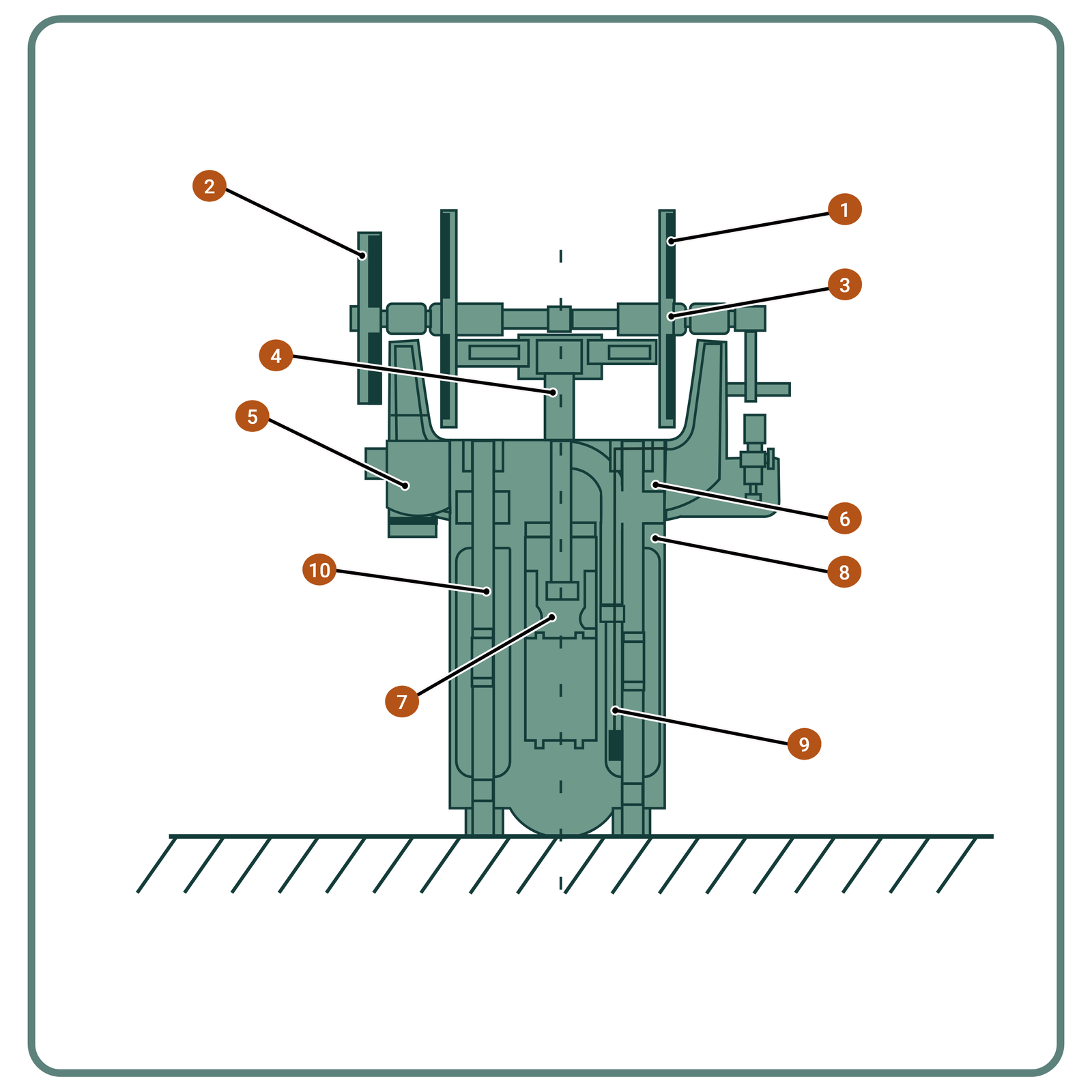

klatki walców roboczych (Rysunek 15),

napędu,

klatka walców zębatych,

przekładni zębatej,

urządzenia pomocnicze.

A – z zamkniętymi stojakami, B – z otwartymi stojakami

1 – stojak, 2 – walec, 3 – łożyska, 4 – urządzenie regulujące nastawę walców, 5 – urządzenia do usztywniania klatki walcowniczej, 6 – płyta fundamentowa

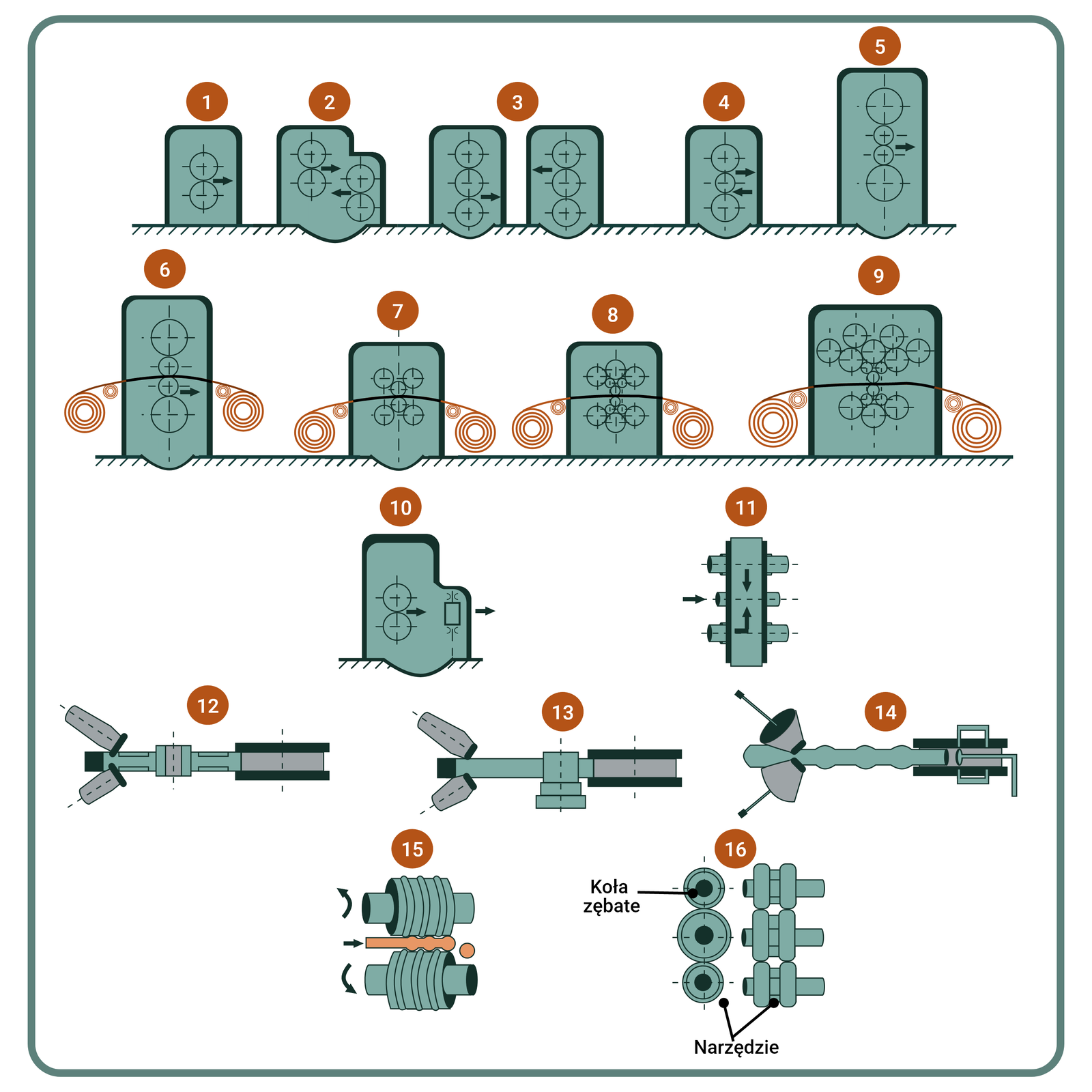

W zależności od wytwarzanych wyrobów walcarki można podzielić w zależności od typu złożenia walców (Rysunek 16) lub od ich ułożenia - pionowego lub poziomego.

1 – dwuwalcowa, 2 –podwójne duo, 3 – trio przemienna, 4 – trio do blach, 5 – kwarto, 6 – kwarto nawrotne, 7 – seksto, 8 – dwunastowalcowa, 9 – dwudziestowalcowa, 10 – kwarto uniwersalne, 11 – uniwersalna do dwuteowników, 12 – kół, 13 – obręczy, 14 – okresowa do prętów, 15 – kul, 16 – kół zębatych

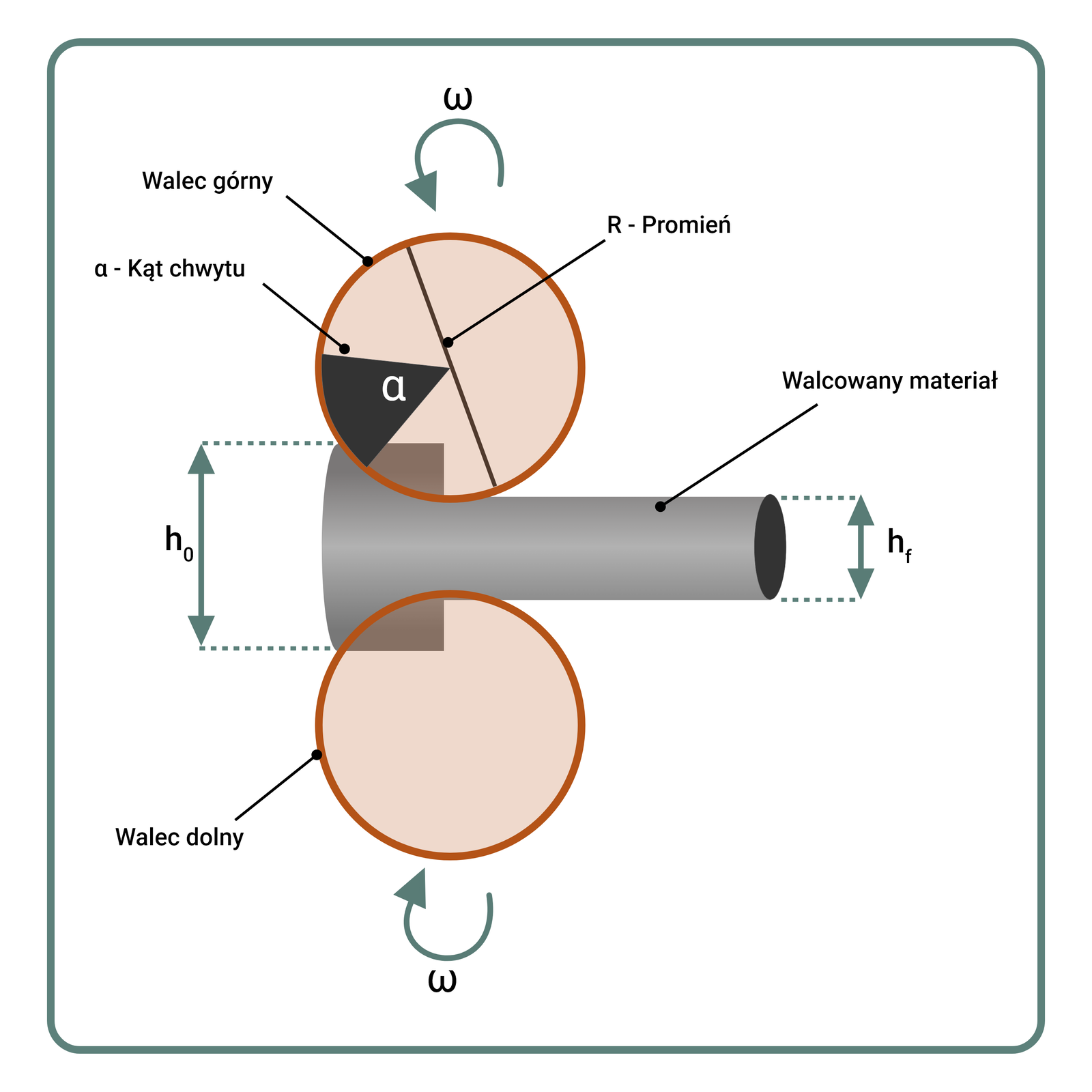

Walcowanie polega na odkształcaniu materiału poprzez jego zgniatanie pomiędzy obracającymi się walcami (Rysunek 17). Wyroby po procesie walcowania na gorąco mogą być produktami końcowymi lub półproduktami wykorzystywanymi również jako wsad do procesów walcowania na zimno, kucia, ciągnienia i wyciskania. Aby to odkształcenie mogło zajść musi być spełniony warunek chwytu materiału przez walce. Chwyt pasma jest możliwy po spełnieniu zależności:

W Tablicy 4. zamieszczone zostały dopuszczalne kąty chwytu oraz współczynniki tarcia dla procesu walcowania na gorąco wyrobów stalowych i metali nieżelaznych.

Rodzaj i warunki procesu odkształcania | Dopuszczalny kąt chwytu, | Współczynnik tarcia, |

|---|---|---|

Kęsiska kwadratowe i kęsy w walcach naciętych lub napawanych | ||

Kształtowniki | ||

Płaskowniki | ||

Blachy grube | ||

Aluminium, temperatura , suche | ||

Aluminium, temperatura , smarowane parafiną | ||

Mosiądz, temperatura | ||

Miedź, temperatura | ||

Nikiel, temperatura |

W procesie walcowania w trakcie odkształcenia zmieniany jest wymiar materiału poprzez zmniejszenie wysokości, poszerzenie materiału (zwiększenie szerokości) oraz wydłużenie materiału, czyli zwiększenie jego długości. W trakcie odkształcenia materiał nie zmienia swojej objętości, czyli zachowana jest zasada stałej objętości materiału . Bazując na tej zasadzie można przedstawić związek pomiędzy poszczególnymi parametrami równaniem to jest współczynnikiem gniotu , współczynnikiem poszerzenia oraz współczynnikiem wydłużenia :

W Tablicy 5 przedstawiono zależności pomiędzy poszczególnymi współczynnikami oraz równania pozwalające na wyznaczenie ich z zależności geometrycznych walcowanego pasma.

Miara odkształcenia | W zależności od wysokości walcowanego pasma | W zależności od szerokości walcowanego pasma | W zależności od długości walcowanego pasma |

|---|---|---|---|

Odkształcenie bezwzględne, | |||

Odkształcenie względne | |||

Odkształcenie rzeczywiste |

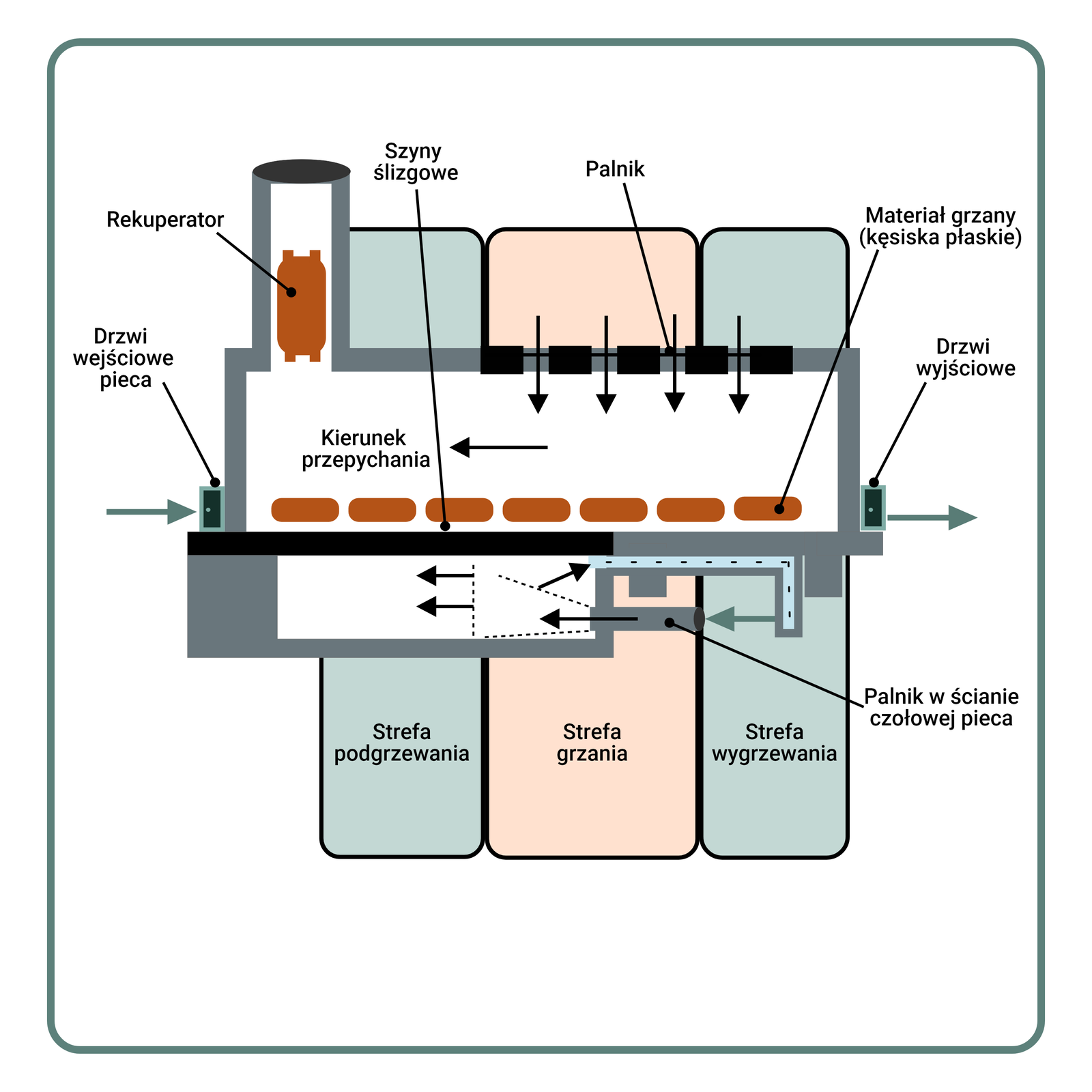

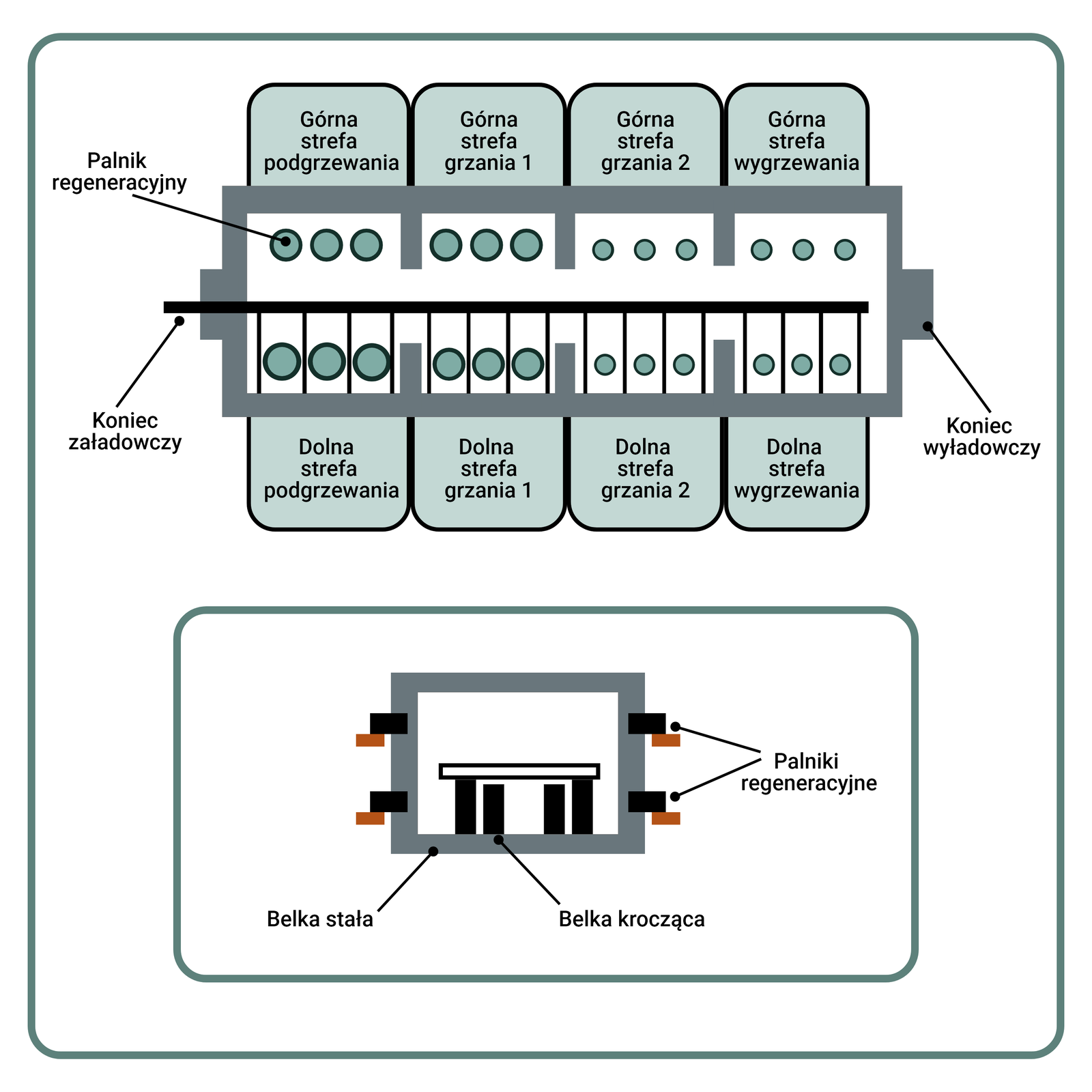

Proces walcowania wyrobów długich, takich jak: ceowniki, dwuteowniki, kątowniki, płaskowniki, i wyrobów płaskich, czyli blach i taśm, rozpoczyna się od nagrzewania wlewków odlanych z COS w piecu przepychowym (Rysunek 18), pokrocznym (Rysunek 19) lub obrotowym. Tam zostają podgrzane do temperatury austenityzacji w zakresie około w celu ujednolicenia struktury i zmniejszenia wartości naprężenia uplastyczniającego. Wlewki mogą być ładowane do pieca bezpośrednio po odlaniu co jest priorytetem ze względów ekonomicznych bądź składowane na składowisku wsadu i walcowane w późniejszym czasie.

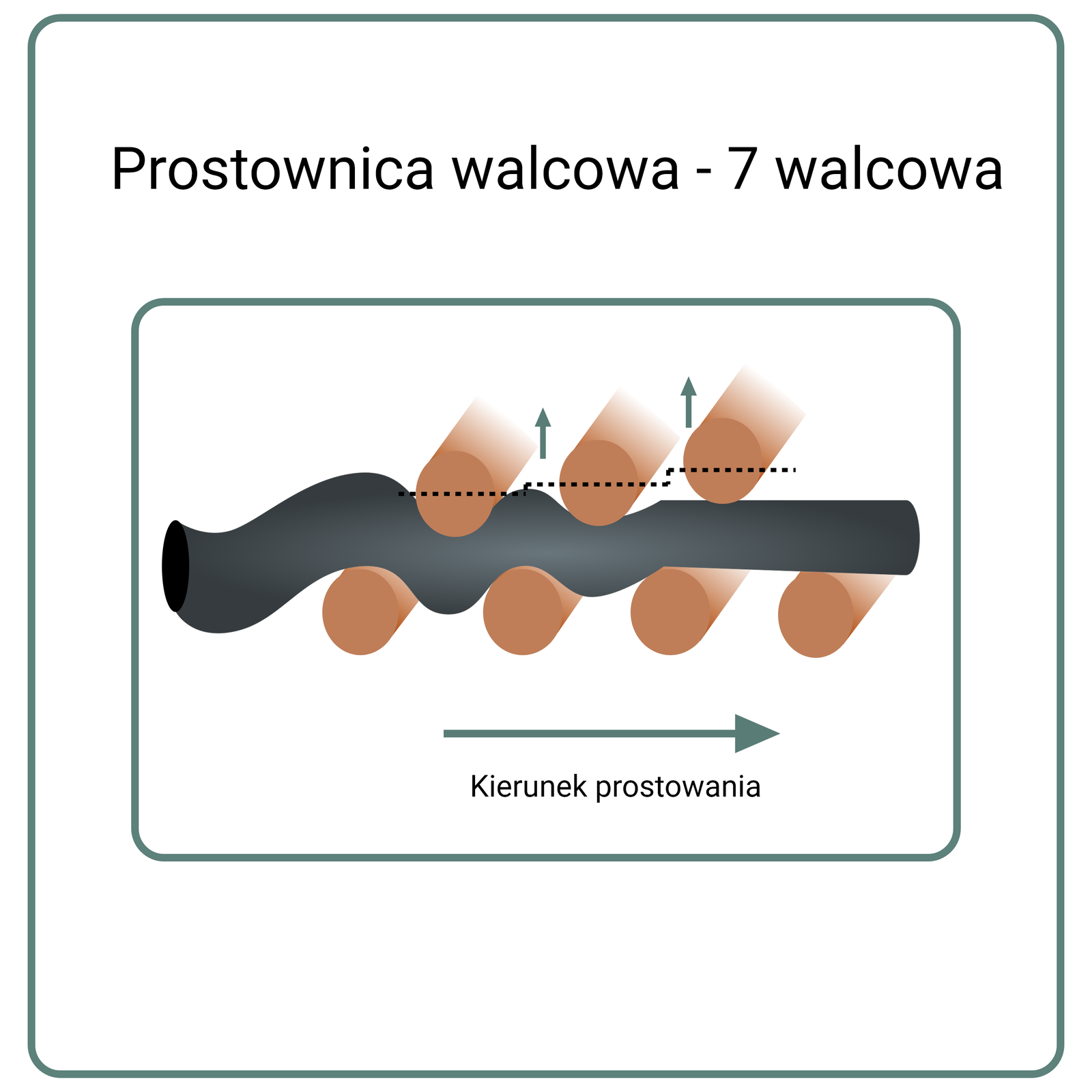

Po osiągnięciu prawidłowej temperatury wlewki wydawane są z pieca poprzez okienko wysadowe. Następnie podawane są na ciąg walcowniczy samotokami. Za pierwszym segmentem samotoku znajduje się zbijacz zgorzeliny, w którym oczyszczana jest powierzchnia wlewka z powstałych w trakcie nagrzewania tlenków. Celem tego zabiegu jest usunięcie zgorzeliny która w procesie walcowania mogła by być wbijana w powierzchnię walcowanego materiału powodując wady powierzchniowe. Następnie wlewek poddawany jest walcowaniu w grupie wstępnej składającej się z klatek walcowniczych duo, w wykrojach uzależnionych od walcowanego profilu. Kolejno pasmo przechodzi pod nożycę której zadaniem jest obcięcie początku pasma oraz awaryjne cięcie pasma w razie awarii występujących w dalszej części ciągu walcowniczego. Proces walcowania prowadzony jest w klatkach grupy wstępnej, pośredniej oraz grupy wykańczającej. W zależności od linii walcowniczej każda z grup może zawierać od kilku do kilkunastu klatek walcowniczych o różnie ułożonych walcach. W przypadku walcowania kształtowników przed każdą kampanią walcowniczą musi zostać przeprowadzona przebudowa walcarek w celu zapewnienia odpowiednich parametrów geometrycznych procesu walcowania. Po wyjściu z ostatniej klatki pasmo dzielone jest na odcinki chłodniowe będące wielokrotnością długości handlowych za pomocą nożycy, piły lub lasera. Przed urządzeniem tnącym znajduje się urządzenie, które dokonuje ciągłego pomiaru laserowego wymiarów i geometrii walcowanego profilu. Następnie pasmo transportowane jest za pomocą samotoku chłodniowego oraz wyrzutnika na chłodnię, gdzie następuje jego chłodzenie z temperatury walcowania do temperatury otoczenia. Chłodzenie materiału może odbywać się z różnymi prędkościami chłodzenia. Prędkość chłodzenia materiału będzie wpływała na uzyskaną strukturę materiału, a tym samym na końcowe własności mechaniczne. Po procesie chłodzenia wyroby są prostowane z wykorzystaniem prostownicy (Rysunek 20). Prostownica jest to urządzenie zbudowane z kilku do kilkunastu walców powodujących przeginanie walcowanego produktu w taki sposób aby naprężenia wprowadzane w trakcie prostowania spowodowały, że produkt po procesie będzie prosty.

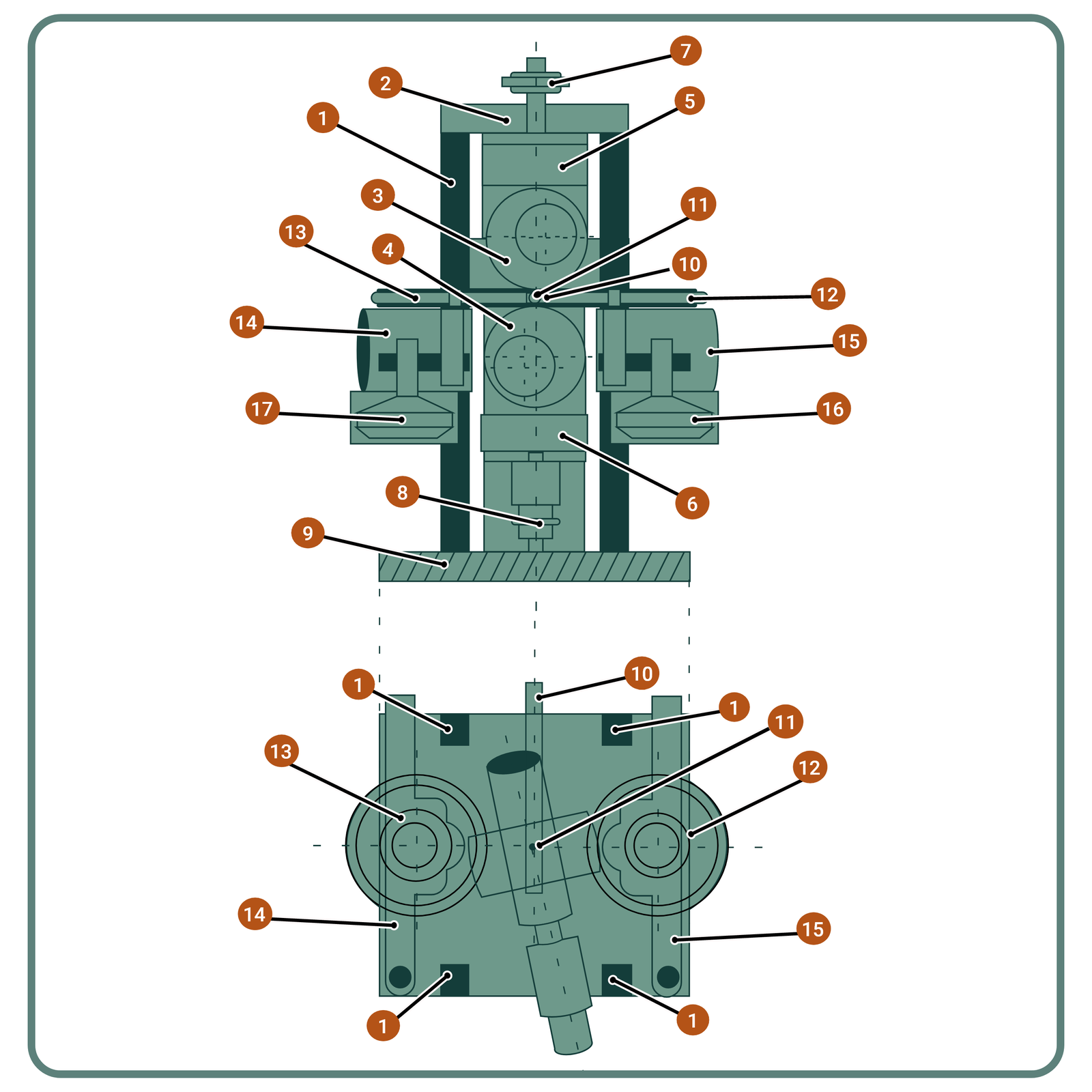

W procesie walcowania na gorąco oprócz produktów płaskich i długich wytwarzane są również rury bez szwu. Materiałem wsadowym do walcowania są wlewki po procesie odlewania (COS) lub kęsiska i kęsy. Wsad jest nagrzewany do temperatury austenityzacji w piecach pokrocznych, przepychowych bądź obrotowych. Pierwszym etapem walcowania rur bez szwu jest etap wstępnej przeróbki plastycznej polegający na wytworzeniu grubościennych tulei rurowych. Proces ten może być realizowany w walcarkach skośnych (Rysunek 21) lub na prasach. Drugim etapem jest podstawowa przeróbka plastyczna tulei rurowych realizowana w walcarkach skośnych z wykorzystaniem trzpieni, w walcarkach przepychowych lub pielgrzymowych. W tym etapie można zaobserwować największe wydłużenie tulei rurowej. W ostatnim etapie wykańczającym zmniejszana jest grubość ścianki do wymaganych wymiarów.

1 – stojak, 2 – pokrywa, 3 i 4 – walce robocze, 5 i 6 – poduszki, 7 i 8 – napęd indywidualny mechanizmu nastawy walców, 9 – fundament, 10 – tuleja rurowa, 11 – trzpień dziurujący, 12 i 13 – prowadnice tarczowe Dieschera, 14 i 15 – korpus urządzenia docisku prowadnic tarczowych, 16 i 17 – silniki hydrauliczne napędu prowadnic tarczowych

W procesie walcowania rur na gorąco odkształcenia zachodzą w trzech podstawowych kierunkach prostopadłych wzdłużnych, stycznych i promieniowych. W Tablicy 6. przedstawiono podstawowe równania pozwalające na obliczenie odkształceń w procesie walcowania dziurującego w walcarce skośnej.

Odkształcenie | Podstawowe |

|---|---|

Wzdłużne | |

Styczne | |

Promieniowe |

Oznaczenia w Tabeli 6:

- promień,

- promień tulei rurowej,

- grubość ścianki.

Powrót do spisu treściPowrót do spisu treści

Procesy kucia na gorąco

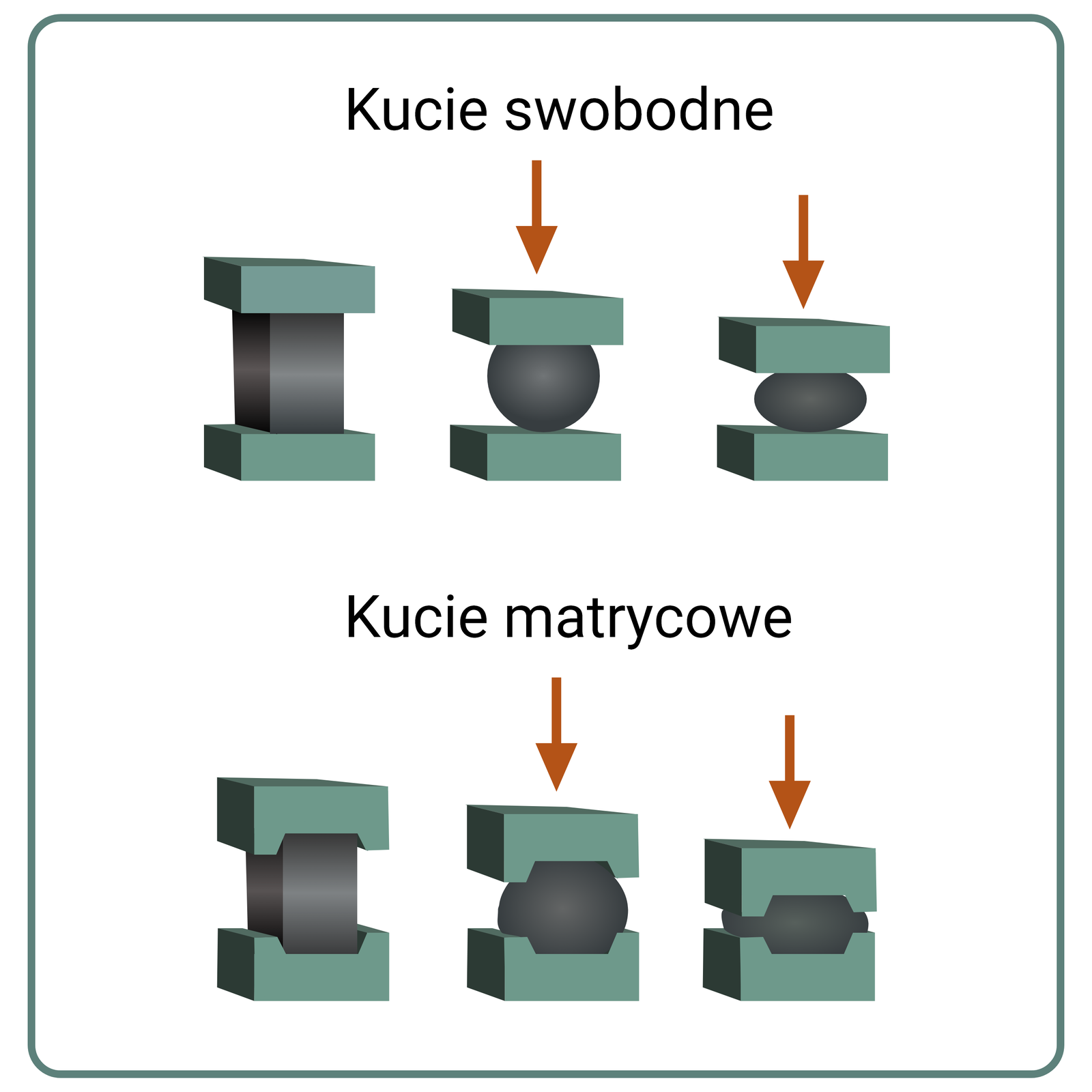

Kucie na gorąco polega na odkształceniu materiału poprzez ściskanie pomiędzy narzędziami umożliwiające płynięcie materiału w kilku kierunkach. Kucie na gorąco można podzielić na dwa podstawowe sposoby odkształcania (Rysunek 22):

kucie swobodne,

kucie matrycowe.

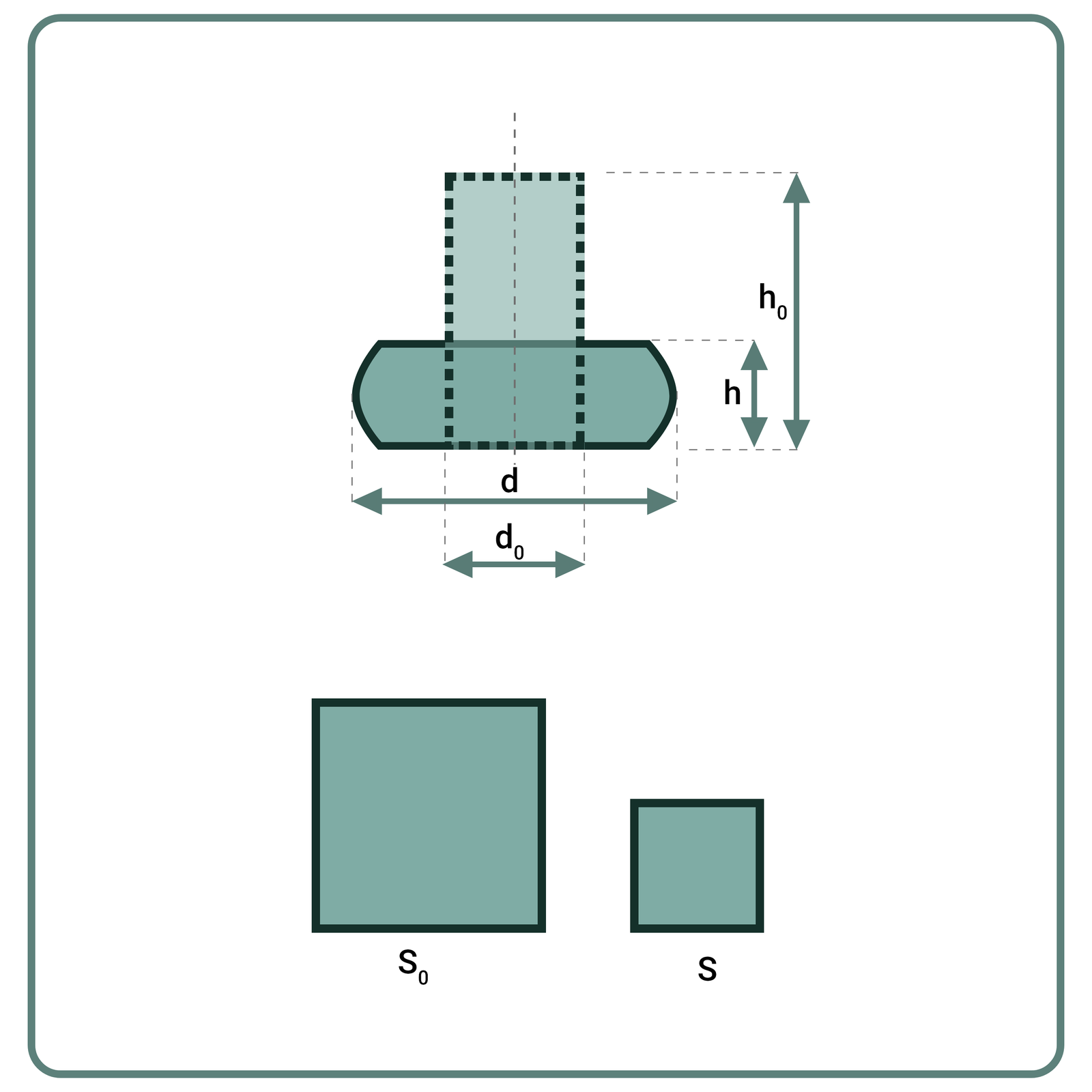

Kucie swobodne polega na odkształcaniu materiału pomiędzy narzędziami umożliwiając swobodne płynięcie materiału ściskanego przez narzędzia. Podstawowe operacje kucia swobodnego to wydłużanie, spęczanie i przebijanie. Proces kucia swobodnego stosowany jest w przypadku ciężkich odkuwek lub małych serii. Odkuwki duże wytwarzane są z wlewków, natomiast odkuwki małe z wsadu po procesie walcowania na gorąco. W procesie kucia swobodnego najczęściej wykorzystywane są młoty, prasy hydrauliczne lub kowarki. Na Rysunkach 27 i 28 przedstawiono schematycznie maszyny wykorzystywane w procesie kucia swobodnego. Podstawowym parametrem przy kuciu swobodnym mówiącym o zmianie kształtu odkuwki jest stopień przekucia. Stopień przekucia w przypadku operacji wydłużania określany jest jako iloraz przekroju początkowego do przekroju po procesie kucia (Rysunek 23).

W przypadku spęcznia określa się go na podstawie ilorazu wysokości spęczanego materiału.

A – przy wydłużaniu, B – przy spęczaniu

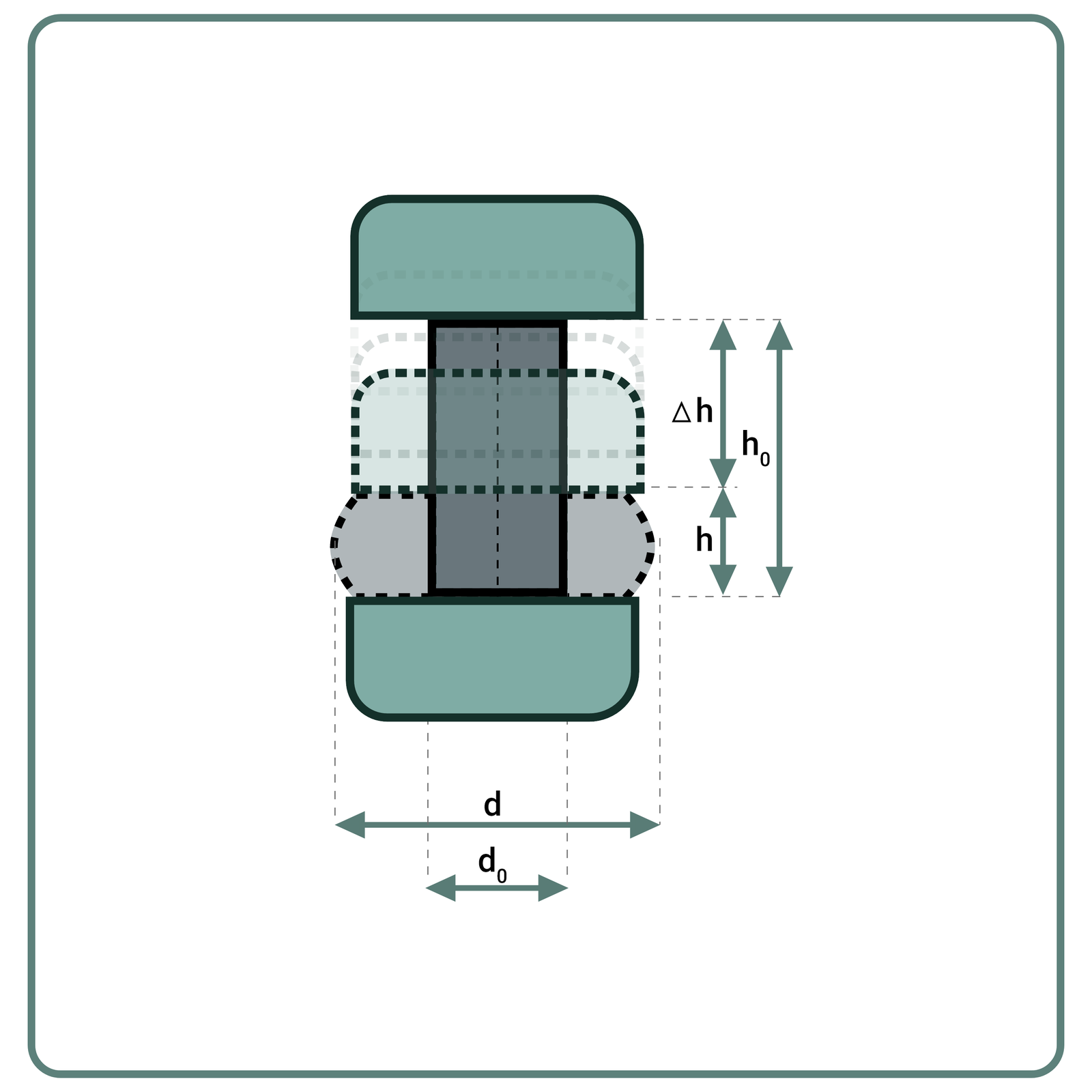

Wielkość stopnia przekucia w procesie kucia swobodnego pozwala nam na określenie charakterystyki rozkładu własności mechanicznych na przekroju poprzecznym próbki. W przypadku małych wartości stopnia przekucia () rozkład własności we wszystkich kierunkach będzie zbliżony do siebie. Przy dużych stopniach przekucia, powyżej wartości 10, własności będą mocno ukierunkowane w stronę największej wartości odkształcenia. Spęczanie polega na zwiększeniu przekroju poprzecznego odkształcanej próbki poprzez ściskanie i zmniejszenie jej wysokości lub długości poprzez nacisk prasy lub uderzenie młota. Schematycznie proces spęczania przedstawiono na Rysunku 24.

W procesie spęczania odkształcenie wyznaczone jest z zależności:

Podczas procesu spęczania powinny byś spełnione pewne warunki umożliwiające poprawne zajście procesu odkształcania, takie jak:

stosunek wysokości do średnicy materiału poddawanego procesowi spęczania nie powinien przekraczać ,

przy spęczaniu próbek prostopadłościennych stosunek wysokości do boku podstawy nie powinien być większy od ,

materiał w całej objętości powinien mieć zapewnioną równomierną temperaturę,

materiał po procesie odlewania do wlewnic powinien w pierwszej kolejności przed procesem spęczania być przekuty na okrągły kształt podstawy,

powierzchnie wsadu musza być wolne od wad zewnętrznych, a powierzchnie czołowe powinny zachowywać prostopadłość względem osi spęczanej próbki.

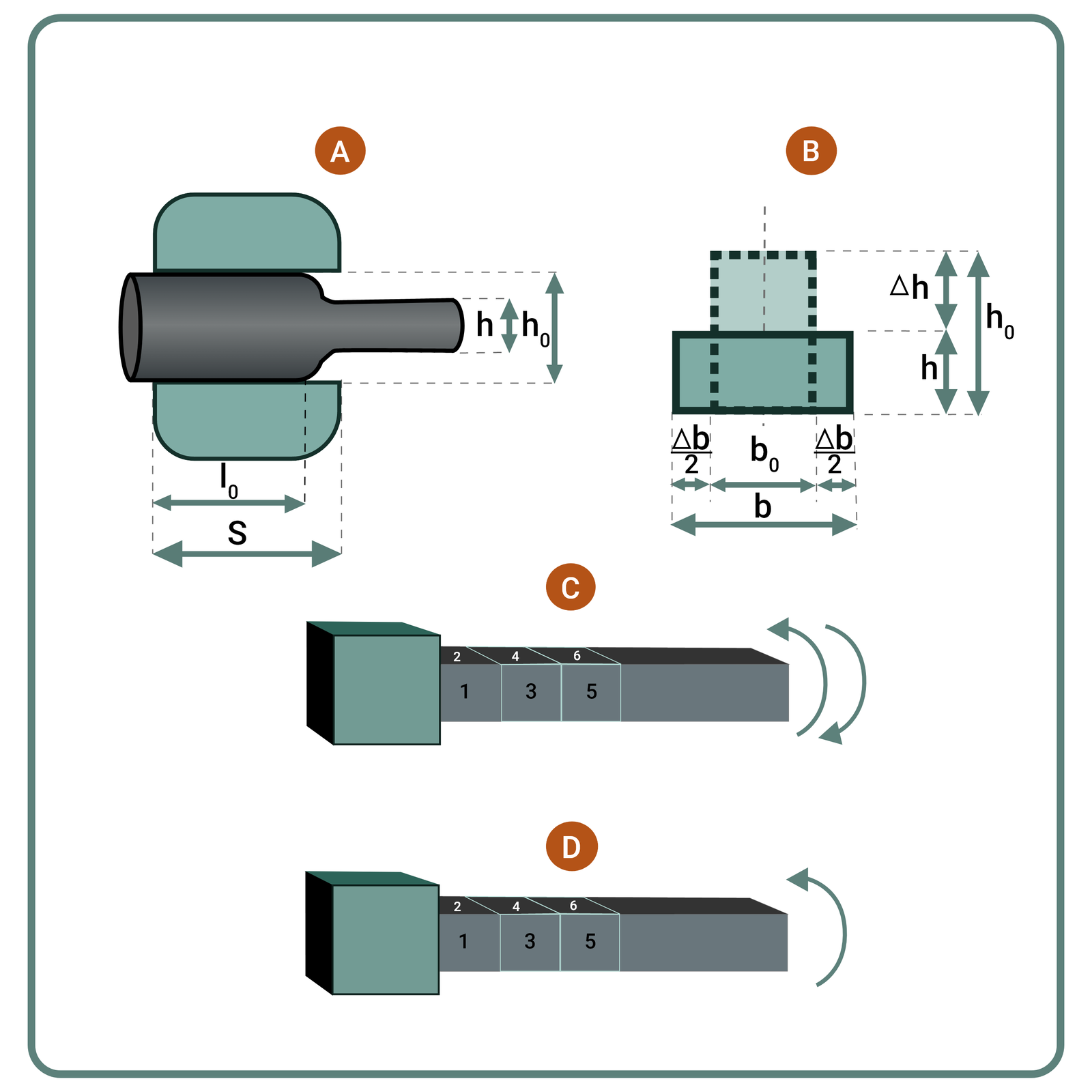

Wydłużanie polega zwiększeniu długości materiału kosztem przekroju poprzecznego. Operacja wydłużenia odbywa się poprzez wielokrotne dociskanie materiału na prasie lub poprzez uderzenie młota i każdorazowy obrót odkształcanej próbki o . Dwie kolejne takie operacje nazywane są przejściem. Po każdym przejściu materiał jest przesuwany na kowadle, a następnie operacja jest powtarzana aż do uzyskania wymaganych wymiarów wyrobu. Schematycznie proces wydłużania został przedstawiony na Rysunku 25.

A – schemat operacji, B – zmiana poprzecznego przekroju podczas wydłużania. Kolejność uderzeń podczas wydłużania: C – obracanie materiału ruchem wahadłowym, D – w jedną stronę

W procesie wydłużania wielkość każdego z etapów odkształcenia można wyznaczyć z następujących równań:

gniot jednostkowy

stopień przekucia

poszerzenie względne

współczynnik kształtu

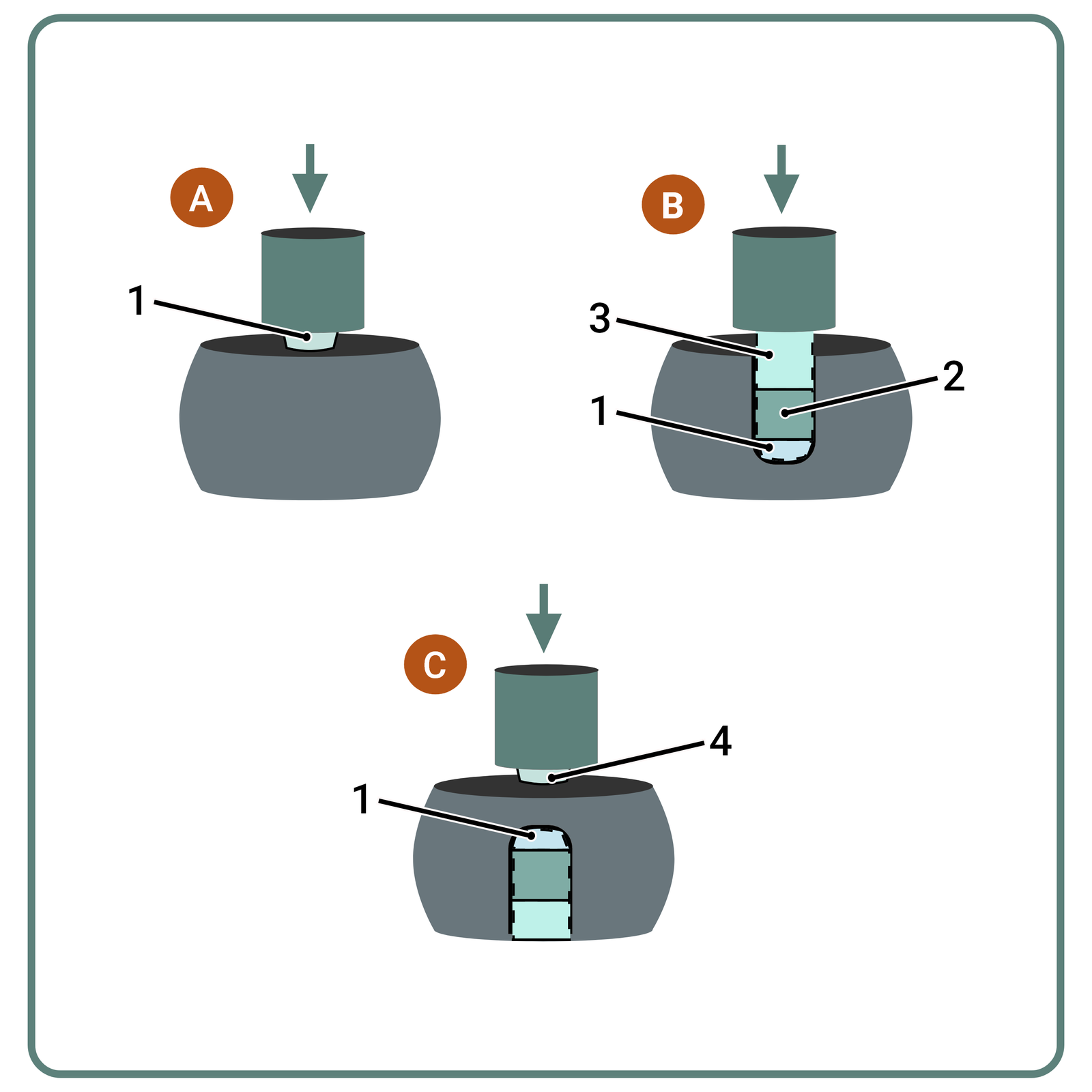

Dziurowaniem nazywamy operację kuźniczą polegającą na wykonaniu dziury w odkuwce (Rysunek 26). Spęczona próbka ustawiana jest w osi prasy wraz z osiowo ustawionym przebijakiem. Po wstępnym dziurowaniu, gdy powstaną wgłębienia w materiale, przebijak jest usuwany, a w powstałe wgłębienie wsypywany jest środek smarujący. Przebijak jest wciskany do wysokości wysokości odkuwki, następnie odkuwka jest obracana i finalne dziurowanie przeprowadzane jest od drugiej strony odkuwki.

A – początek procesu, B – koniec procesu, C – wycinanie denka

1 – pierwszy przebijak, 2 – pierwsza nadstawka, 3 – druga nadstawka, 4 – drugi przebijak

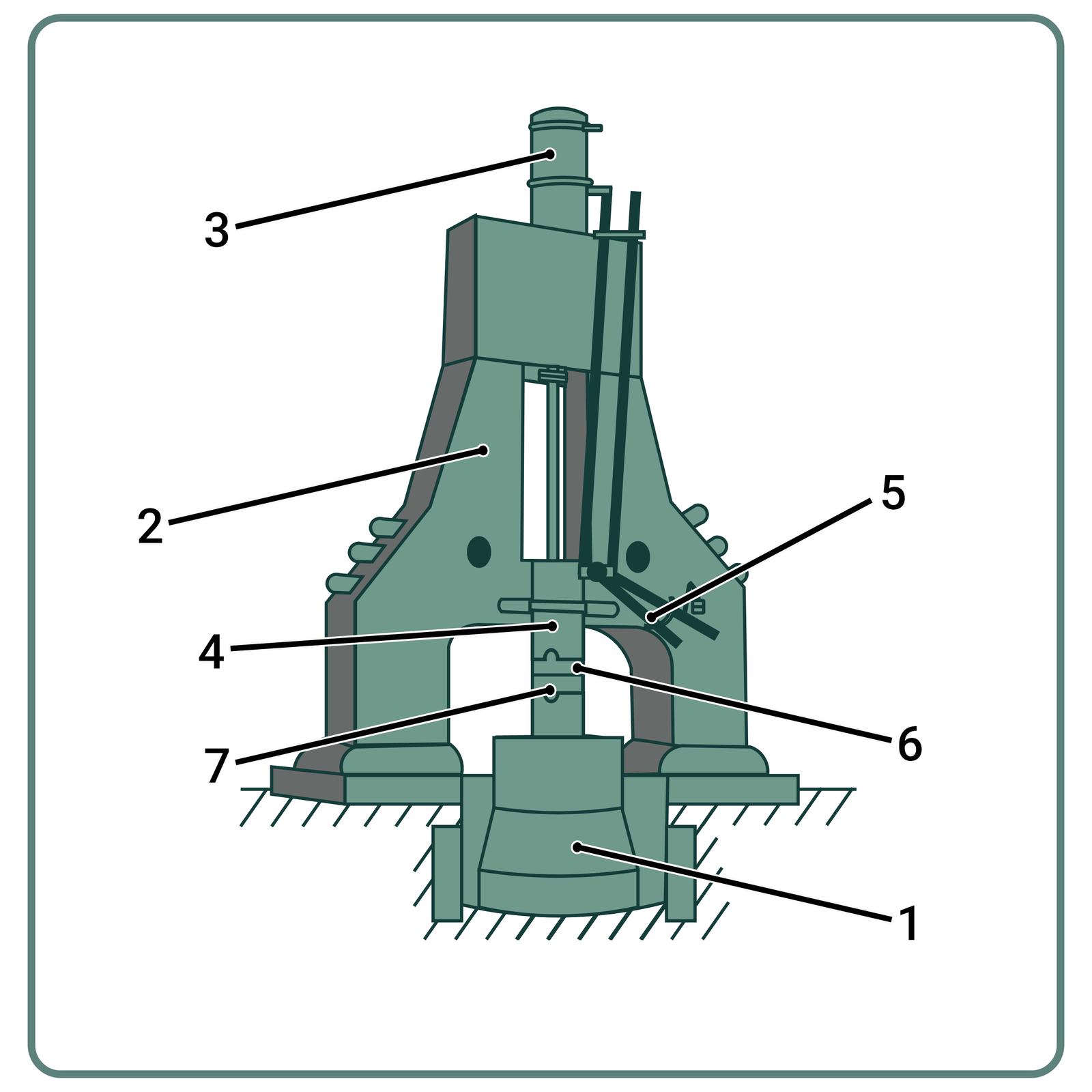

Proces kucia swobodnego najczęściej jest wykonywany na urządzeniach charakteryzujących się dużą energię aby można było wprowadzić duże odkształcenie do całej objętości materiału. Młot do kucia (Rysunek 27) charakteryzuję się brakiem sztywnego połączenia pomiędzy podstawą maszyny szabotą, a szkieletem młota czyli stojakiem. Proces odkształcania w trakcie kucia swobodnego na młotach odbywa się poprzez uderzenie spadającego kowadła z dużą energią powodując odkształcenie rozgrzanego do odpowiedniej temperatury materiału. Obecnie stosowane w przemyśle są młoty parowo‑powietrzne, mostowe i sprężarkowe. Drugim typem urządzeń stosowanych w procesie kucia swobodnego są prasy hydrauliczne (Rysunek 28). Charakteryzują się stosunkowo niska prędkością odkształcenia i dużą przestrzenią roboczą. Prasy hydrauliczne wytwarzają swoją siłę poprzez ciśnienie. Mała ilość siły jest przykładana do płynu, który porusza większą ilość płynu, aby stworzyć siłę, która porusza siłownik w celu ukształtowania obrabianego przedmiotu.

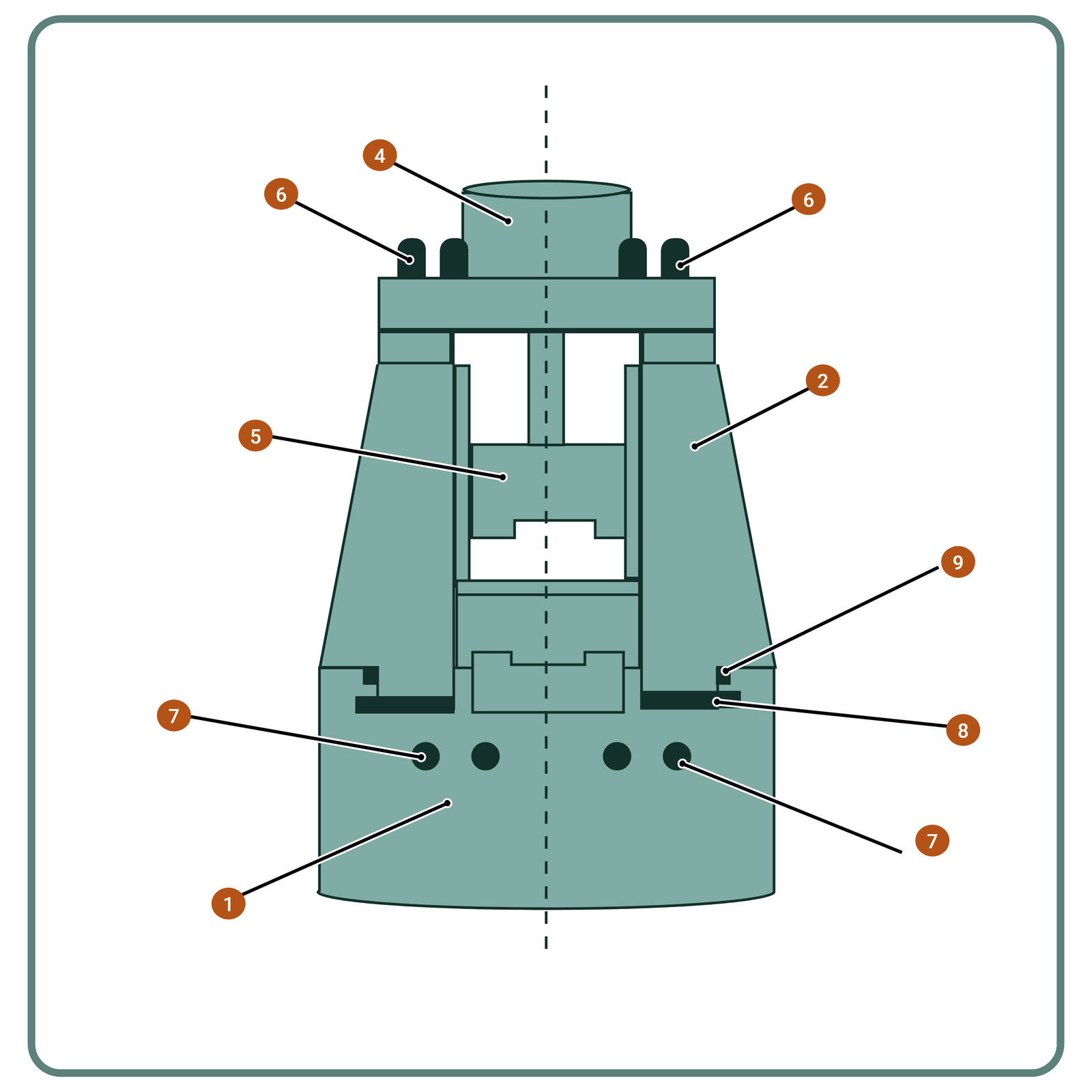

1 – szabota, 2 – stojaki, 3 – cylinder, 4 – bijak, 5 – dźwignie, 6 – kowadło górne, 7 – kowadło dolne

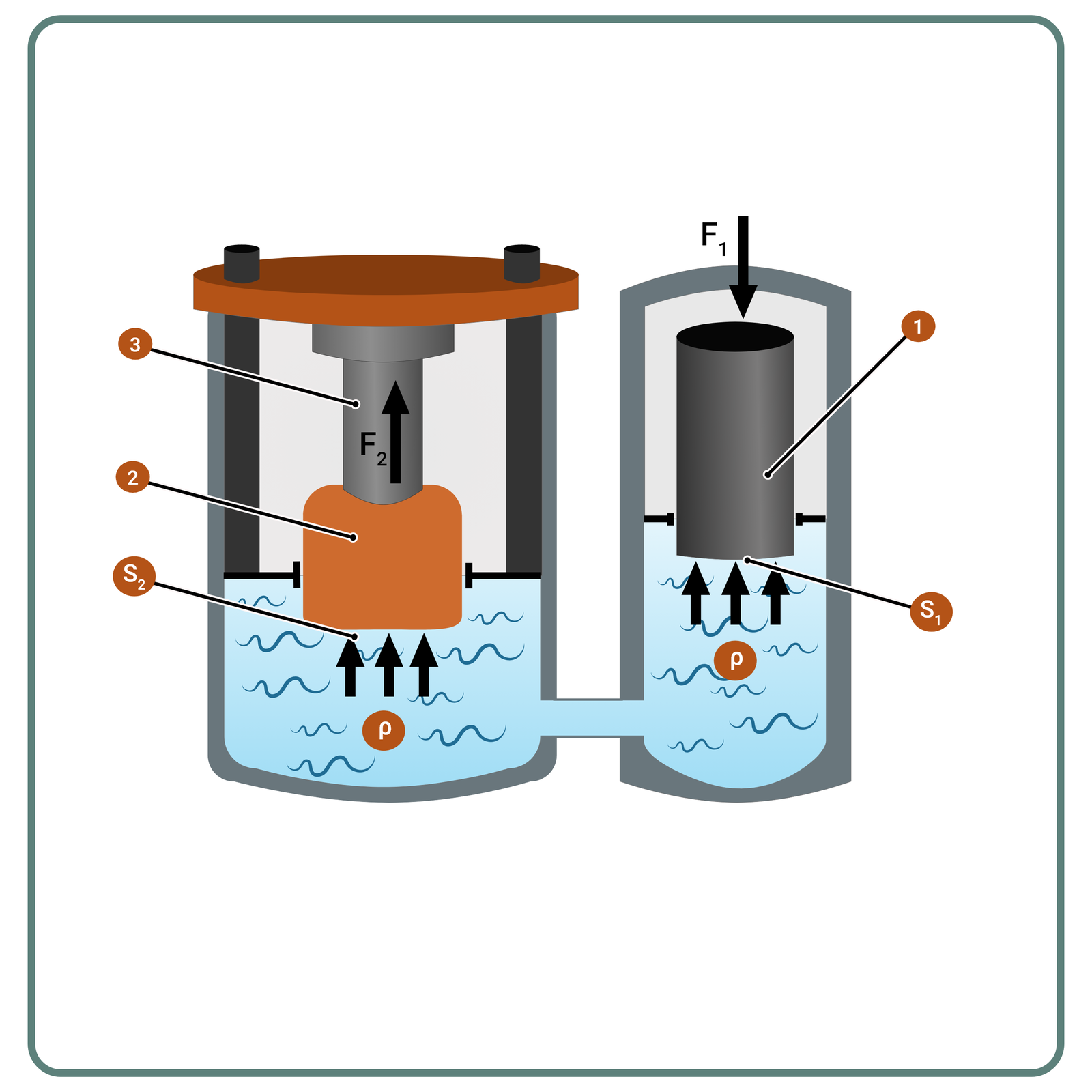

1 – nurnik główny, 2 – cylinder główny, 3 – nurnik powrotny, 4 – cylinder powrotny, 5 – poprzeczka, 6 – kolumna prasy, 7 – podstawa, 8 – kowadło dolne, 9 – kowadło górne, 10 – dławnica

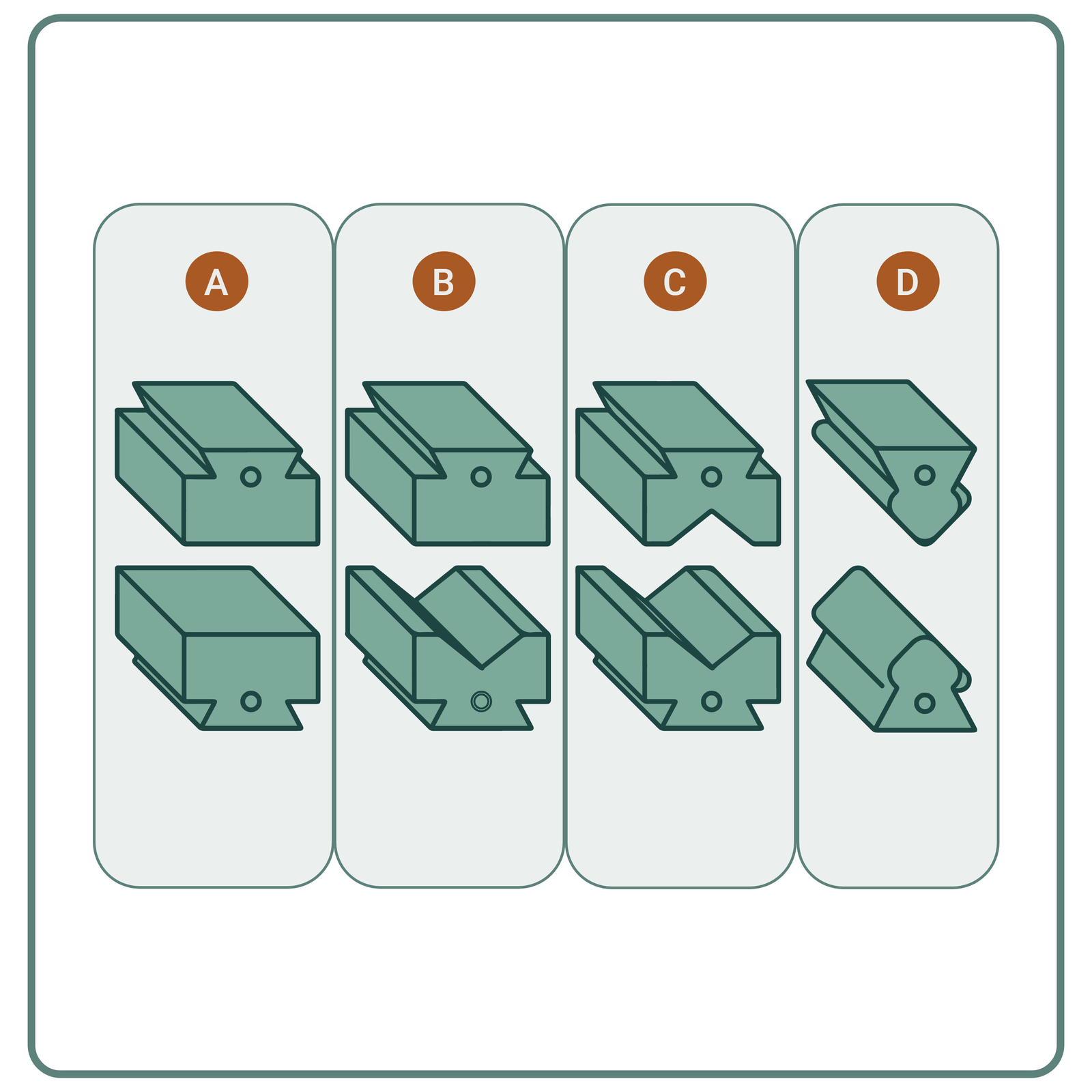

Proces kucia swobodnego odbywa się z wykorzystaniem narzędzi zwanych kowadłami najczęściej wykonanych ze stali o wysokiej wytrzymałości w podwyższonych temperaturach. Kształty narzędzi w zależności od stosowanej operacji kucia swobodnego charakteryzują się różnymi kształtami (Rysunek 29).

A – płaskie, B – kombinowane, C – kształtowe, D – zaokrąglone (wypukłe)

Kucie matrycowe, jest jednym z procesów kucia pozwalającym na produkcję małych lub średnich elementów metalowych. Kucie na gorąco jest procesem odkształcenia plastycznego, w którym, w przeciwieństwie do procesu kucia swobodnego, materiał jest zmuszony do płynięcia w zamkniętej przestrzeni narzędzia - matrycy. Kucie matrycowe pozwala na uzyskanie skomplikowanej geometrii wyrobu, bardzo zbliżonego do wymiarów gotowego elementu. Schematycznie przebieg procesu kucia matrycowego przedstawiono na Rysunku 30.

Kluczowym etapem w kuciu matrycowym jest projektowanie i produkcja matryc, proces, który jest częścią know‑how producenta. Najczęściej stosowanym materiałem na matryce kuźnicze są stale narzędziowe. W przeciwieństwie do kucia swobodnego, proces kucia matrycowego najczęściej jest wykorzystywany do produkcji seryjnej. Wyrób kuty matrycowo wykazuje szereg zalet, takich jak typowe linie płynięcia materiału wzdłuż profilu elementu, korzystne zwłaszcza w przypadku elementów poddawanych cyklicznemu zmęczeniu. Proces ten pozwala ponadto na stosowanie zredukowanych wypływek, co pozwala na oszczędności w zakresie masy wejściowej, jak również w zakresie obróbki końcowej ze względu na mniejszą ilość materiału do usunięcia. Proces kucia matrycowego jest zazwyczaj stosowany w przypadku elementów krytycznych, w sektorach: kolejowym, automotive, petrochemicznym, elektrycznym, maszyn przemysłowych i rolniczych.

Kucie matrycowe to proces, w którym metal umieszczany jest w matrycy o kształtach projektowanych, tak aby zapewnić wypełnienie matrycy, to znaczy tak aby cała przestrzeń zamknięta została wypełniona przez płynący metal. W zależności od wielkości i złożoności kutego elementu narzędzie może uderzać wielokrotnie w serii szybkich ruchów. Nadmiar metalu, który jest wyciskany z wnęk matrycy jest określany jako wypływka. Wypływka poprzez kontakt z narzędziami ulega szybszemu wychłodzeniu dzięki czemu zwiększa swoją twardość i uniemożliwia wypełnienia nadmiaru materiału powodując wypełnienie matrycy, a po zakończeniu kucia jest usuwana.

W komercyjnym procesie kucia matrycowego, element jest zwykle przenoszone przez serię kolejnych matryc, aby uzyskać z wsadu wymagany kształt. Pierwsze odkształcenie jest wykorzystywane zazwyczaj do odkształcenia zgrubnego tak zwanej przedkuwki, która w kolejnych etapach procesu będzie odkształcana, aż do uzyskania wymaganego kształtu wyrobu. Ostateczny kształt jest uzyskiwany w matrycach obkrawających lub wypływka jest usuwana w sposób mechaniczny.

Proces kucia matrycowego prowadzony jest z wykorzystaniem:

młotów matrycowych,

pras mimośrodowych,

pras korbowych,

pras śrubowych,

pras hydraulicznych.

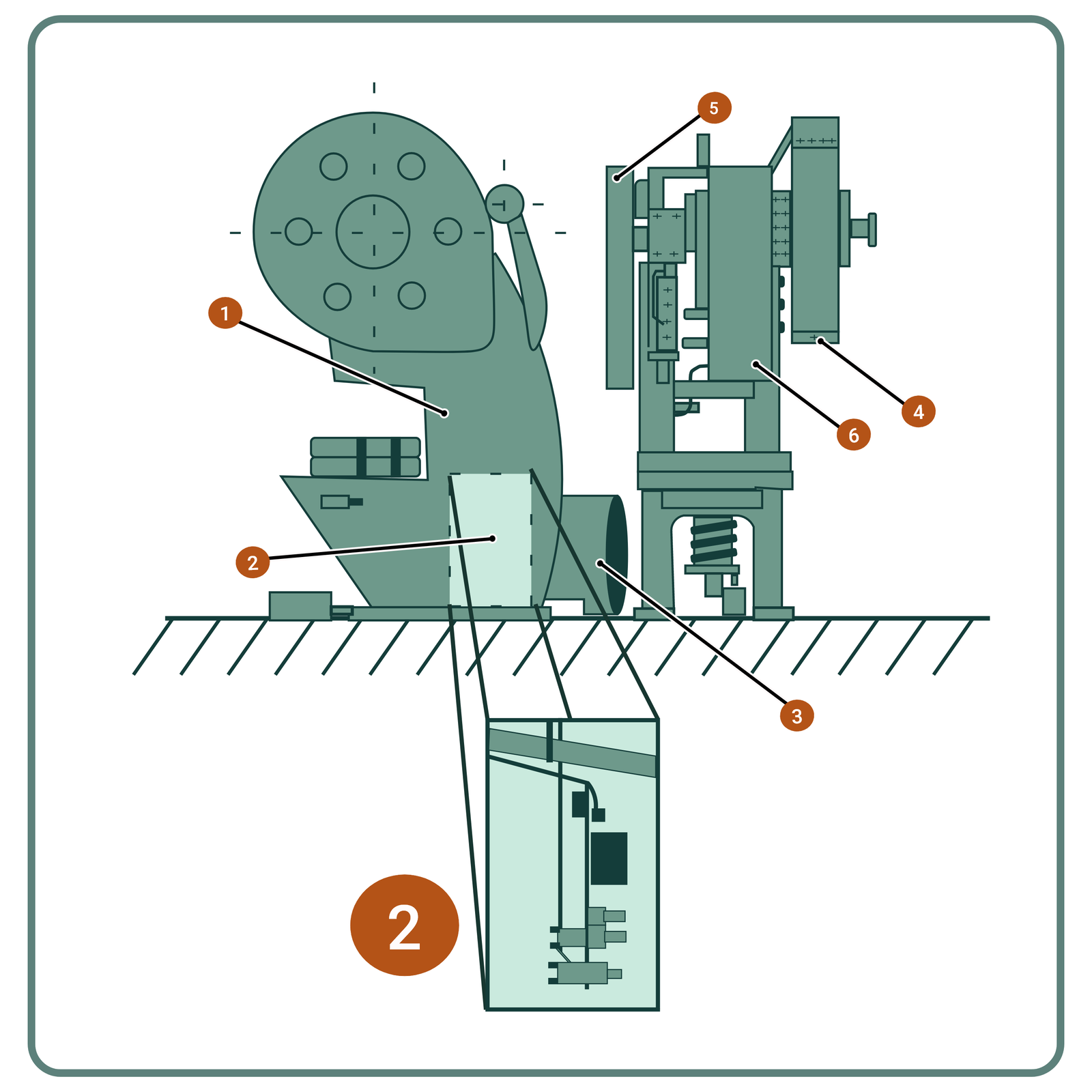

Młoty matrycowe charakteryzują się zwartą budową konstrukcji, to znaczy wszystkie elementy z szabot tworzą jedną całość. Budowę młota matrycowego schematycznie przedstawiono na Rysunku 31. Młot matrycowy może mieć mechanizm powietrzno‑parowy, mechaniczny lub hydrauliczny.

1 – szabotą, 2 – stojak, 3 – płyta, 4 – mechanizm napędowy (cylinder), 5 – bijak, 6 – śruba, 7 – sprężyna, 8 – klin, 9 – płyta wyrównawcza

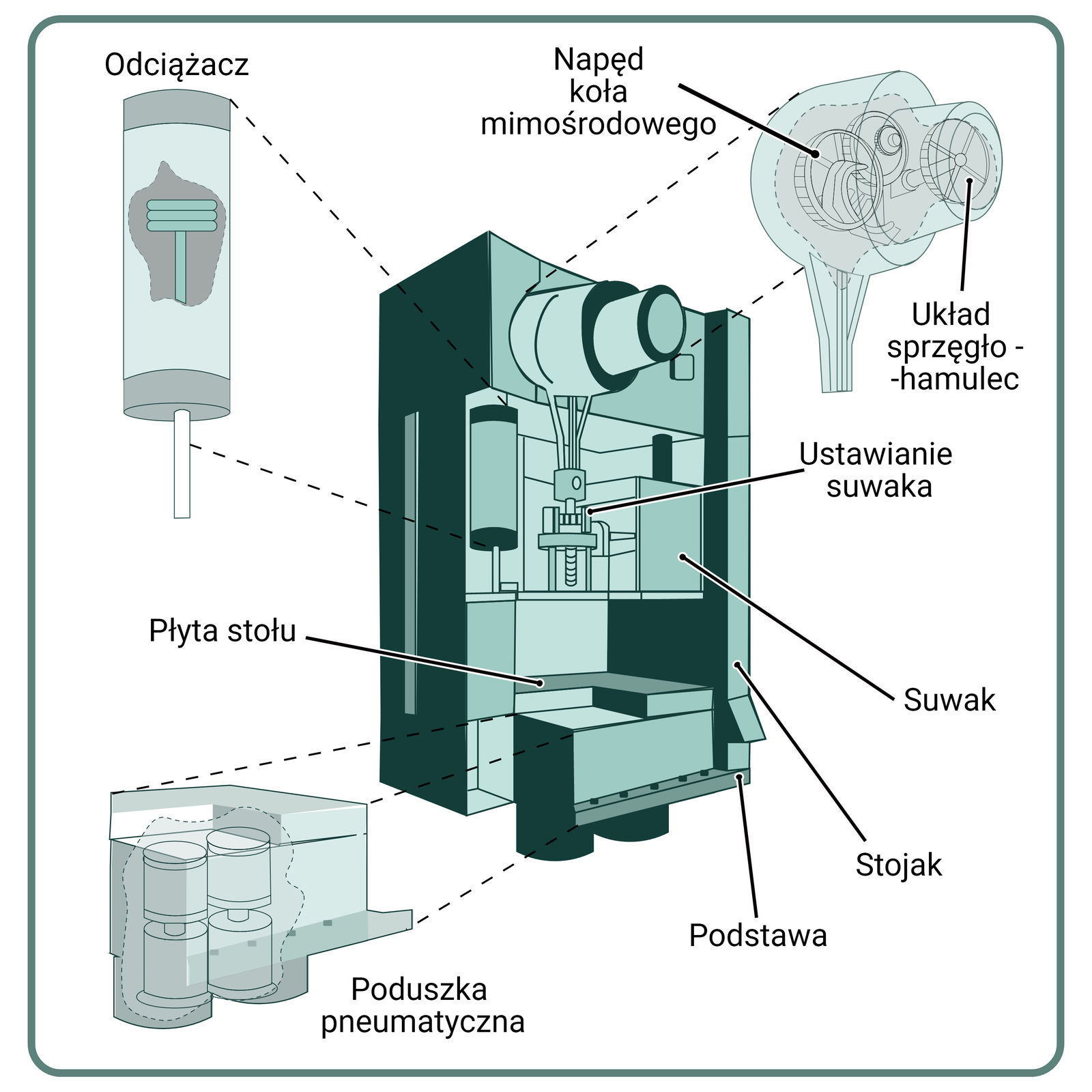

Prasy mimośrodowe (Rysunek 32) charakteryzują się ruchem posuwisto zwrotnym narzędzia. Ze względu na dużą różnorodność wykorzystania stanowią one najczęściej wykorzystywane sprzęt w kuźnictwie matrycowym. Prasy mechaniczne określane są poprzez ich wielkość najczęściej podawaną jako nacisk nominalny. Prasy mimośrodowe posiadają możliwość zmiany wielkości skoku za pomocą suwaka co pozwala na uzyskanie różnych skoków suwaka.

1 – korpus odlewany, 2 – instalacja elektryczna, 3 – skrzynka elektryczna, 4 – koło zamachowe, 5 – koło zębate, 6 – osłona mechanizmu korbowego prasy

Prasy korbowe (Rysunek 33) charakteryzują się stała wartością skoku suwaka. Maja bardzo szerokie zastosowanie, ponieważ można na nich wykonywać szereg operacji kucia poprzez zmianę narzędzi. Podstawowym celem takich maszyn jest zachowanie wysokich sztywności w celu uzyskania wysokiej dokładności wymiarowych wykonywanych odkuwek.

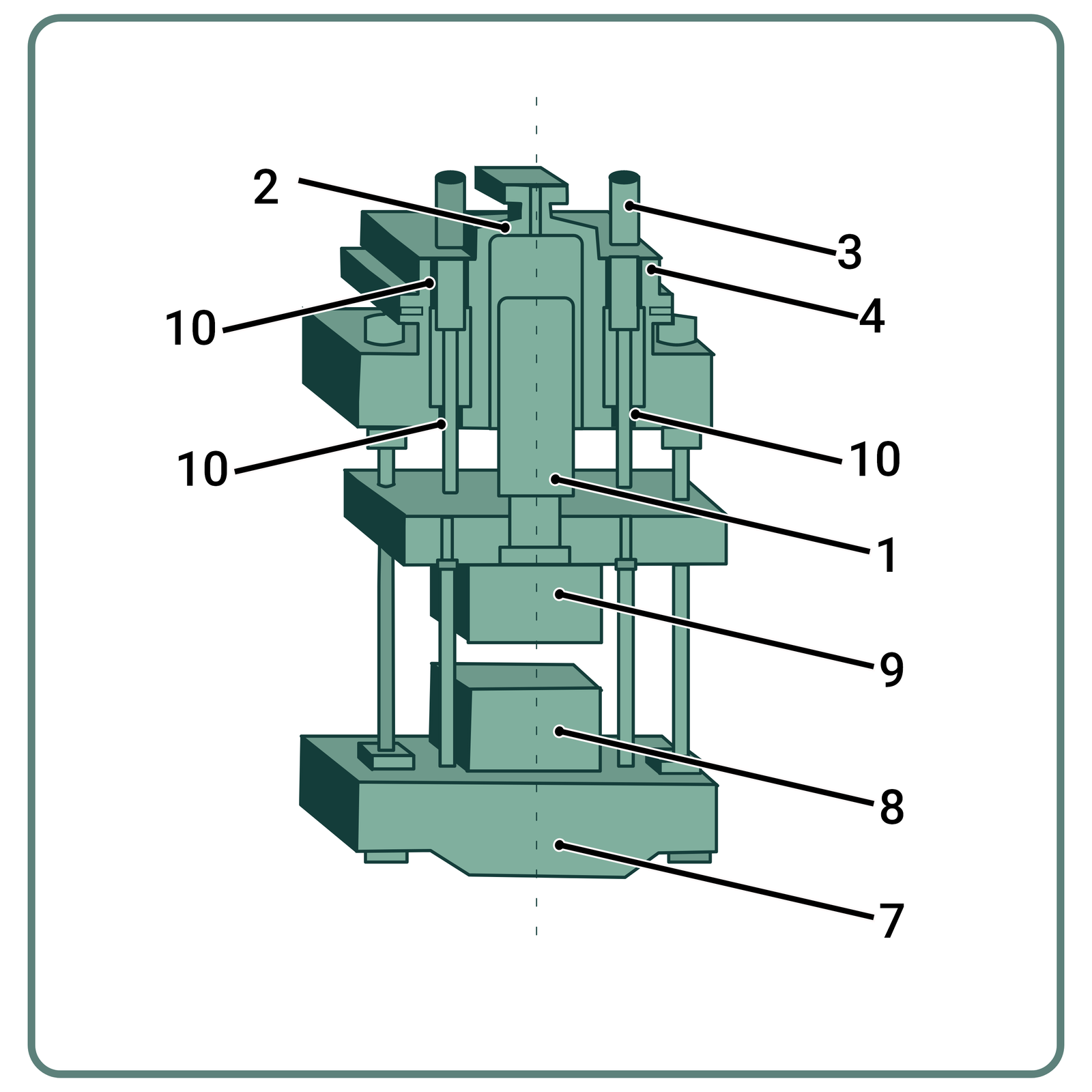

Prasy śrubowe wykorzystywane w procesach klucia charakteryzują się tym, że poprzez koło zamachowe poprzez wrzeciono i suwak energia kinetyczna przekazywana jest do odkształcanego elementu. Wartości prędkości odkształcenia w przypadku pras śrubowych są wysokie dzięki czemu istnieje możliwość wykonywania dużych serii małych elementów typu śruby, nity i innych odkuwek o niewielkich rozmiarach. Budowa prasy śrubowej przedstawiona została na Rysunku 34.

1 – tarcze cierne, 2 – koło pasowe, 3 – koło zamachowe, 4 – śruba, 5 – silnik, 6 – głowica, 7 – suwak, 8 – stojak, 9 – sterowanie 10 – ściągacz

Prasy śrubowe mogą mieć napędy ręczne, cierne, hydrauliczne, pneumatyczne oraz elektryczne. Istotnym aspektem w tego typu prasach jest fakt, że odkształcenie materiału może zostać uzyskane poprzez kilkukrotne uderzenie kowadła i dzięki temu nie występuje niebezpieczeństwo przeciążenia maszyny.

1 – nurnik napędowy, 2 – nurnik roboczy, 3 – prasowany element, F1 – siła nacisku na nurnik napędowy, F2 – siła nacisku suwaka prasy, S1 – średnica nurnika napędowego, S2 – średnica nurnika roboczego

Prasa hydrauliczna jest urządzeniem charakteryzującym się statycznym działaniem, a siła uzyskiwana jest dzięki działaniu płynów pod wysokim ciśnieniem. Schemat działania prasy hydraulicznej przedstawiono na Rysunku 35. Prasy hydrauliczne charakteryzują się możliwością regulacji skoku i położenia suwaka, niezawodnością działania oraz łatwością sterownia. Dzięki napędowi hydraulicznemu istniej możliwość bardzo dokładnego wykonywania operacji kucia oraz uzyskania dużych nacisków przy stosunkowo niewielkich gabarytach.

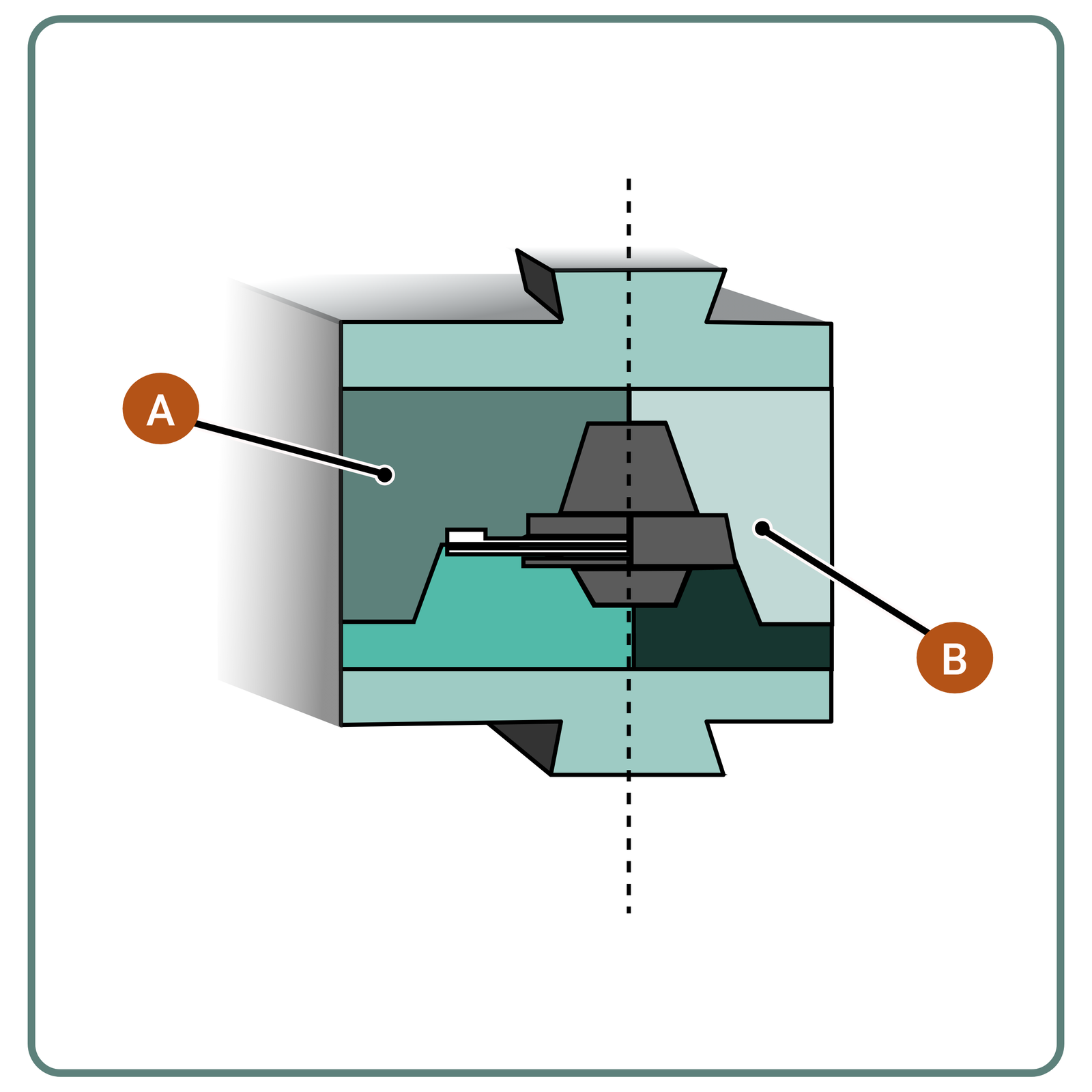

W procesie kucia matrycowego narzędzia narażone są na oddziaływanie wysokich temperatur oraz wysokich naprężeń, co może powodować ich szybkie pękanie. Z tego powodu matryce wykonywane są ze stali narzędziowych. W celu odpowiedniego zaprojektowania matryc kuźniczych należy wziąć pod uwagę szereg czynników, które będą decydowały o ilości przejść, kształcie matryc czy też materiale, z których będą wykonane. Podstawowym elementem przy projektowaniu narzędzi jest kształt odkuwki i jej masa. Kolejny aspektem, który należy uwzględnić jest maszyna, która będzie wykorzystana do kucia i jaki będzie jej wpływ na kinetyka płynięcia. Ponadto należy uwzględnić jaki materiał będzie odkształcany i jakimi własnościami w różnych temperaturach się charakteryzuje. Istotne jest również jaka będzie konstrukcja wykrojów matryc, to znaczy czy są to wykroje zamknięte czy otwarte (Rysunek 36).

A – otwarty, B – zamknięty

W przypadku kucia w matrycach otwartych po kuciu należy odciąć wypływkę powstałą w trakcie procesu. Kucie w matrycach zamkniętych daje możliwość uzyskania odkuwki gotowej bez wypływki, ale należy dobrać bardzo dokładnie objętość wsadu przy każdej odkuwce co może stanowić dodatkowy koszt dokładnego cięcia materiału wsadowego.

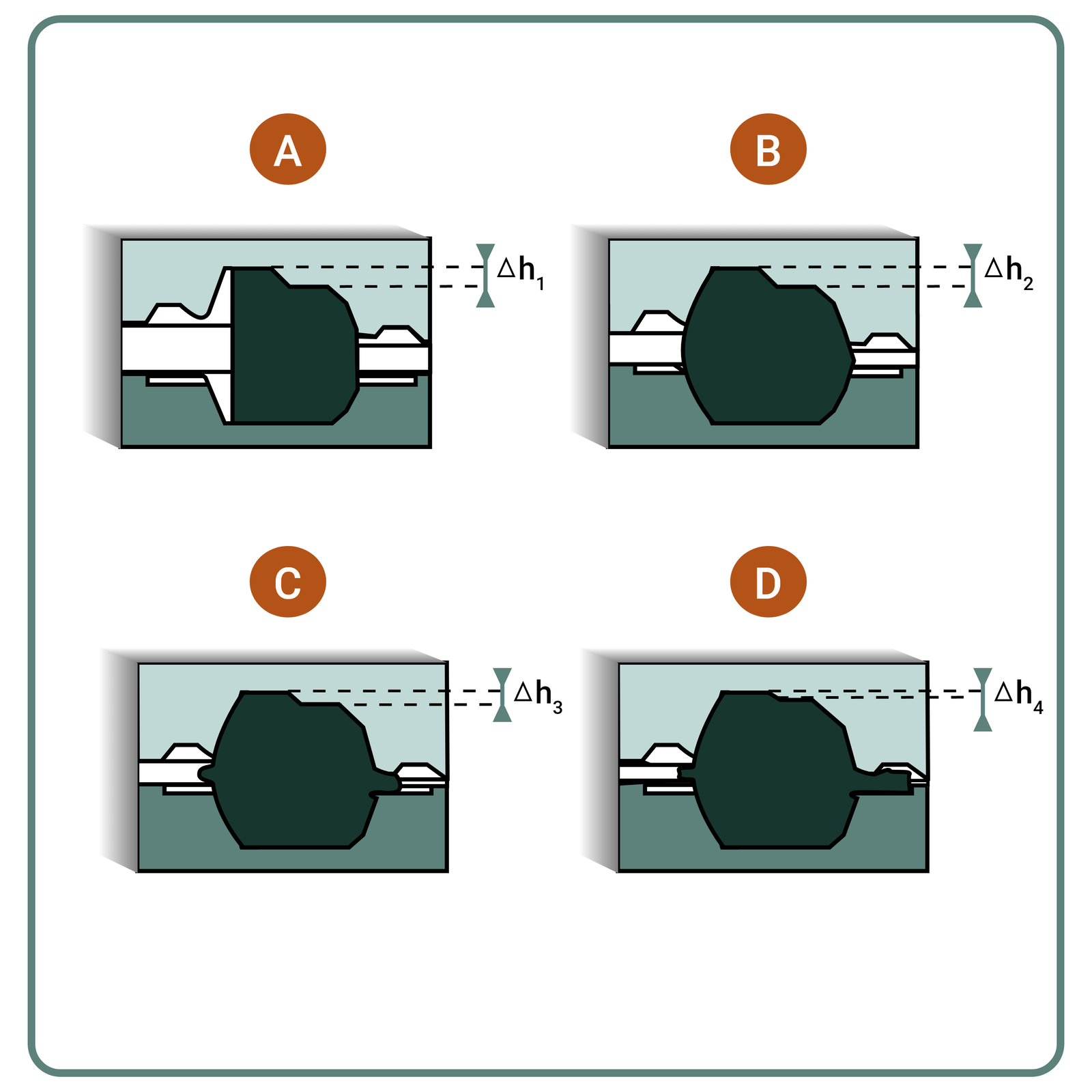

W zależności od wybranego rodzaju wykroju w trakcie procesu odkształcania będziemy mieli do czynienia z innym płynięciem materiału i wypełnianiem wykroju (Rysunek 37). W matrycach otwartych pierwszym etapem będzie swobodne spęczanie lub niewielkie wyciskanie. Drugi etap rozpoczyna się w momencie gdy materiał dotknie bocznej ścianki wykroju. W tym momencie materiał płynie na boki wypełniając wykrój. W trzecim etapie materiał zaczyna wypływać na boki tworząc wypływkę. W kolejnym kroku wysokość materiału zmniejsza się co powoduję że materiał wypływa do wypływki, a naciski uzyskiwane w procesie są najwyższe. Schematycznie wypełnianie wykroju przedstawiono na Rysunku 37.

A – spęczanie swobodne, B – wypełnianie wykroju matrycy, C – tworzenie wypływki, D – uzyskanie wymiaru wysokości odkuwki

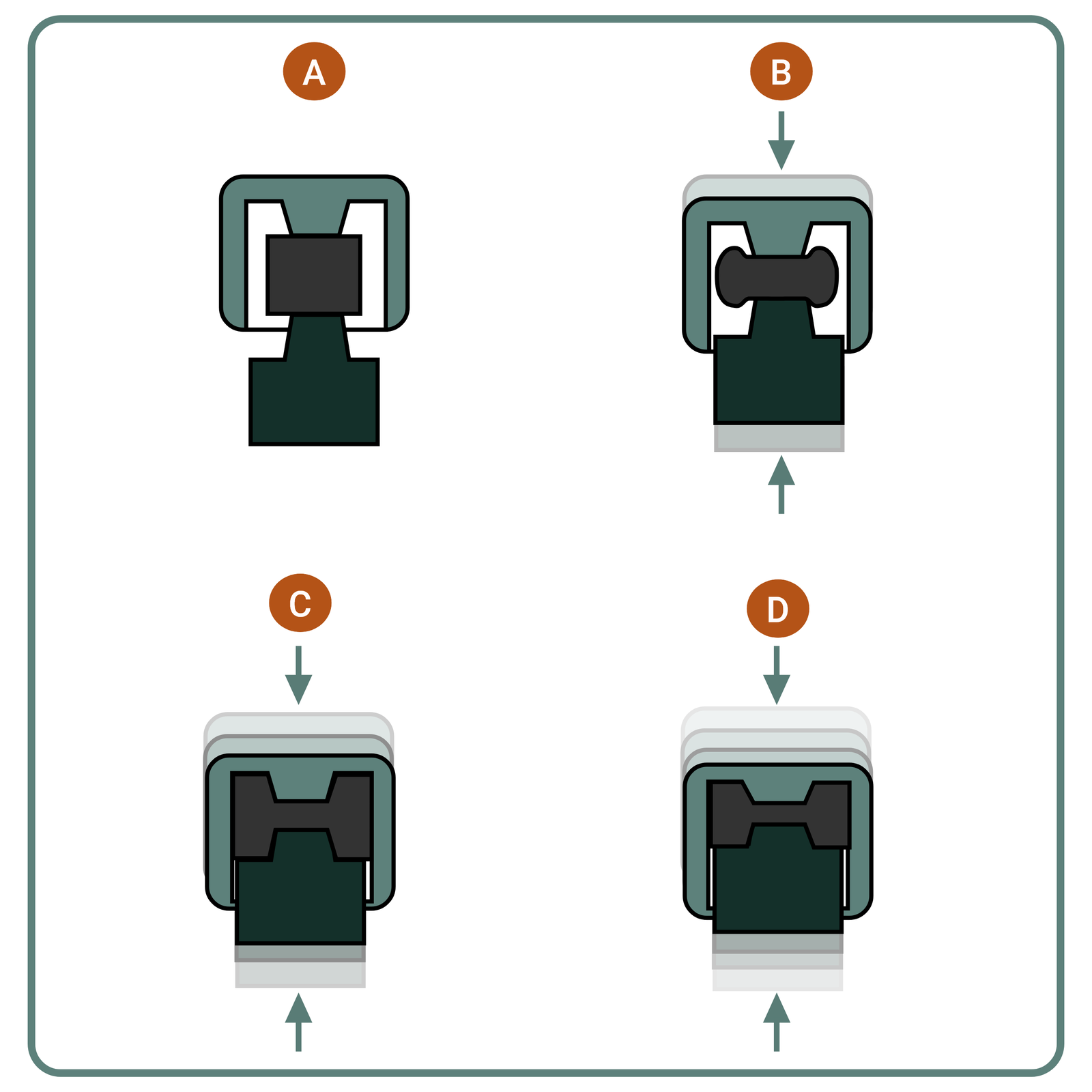

W przypadku matryc zamkniętych wypełnianie zachodzi 3 etapowo (Rysunek 38). Dwa pierwsze etapy są podobne jak w przypadku matryc otwartych. W trzecim etapie następuje pełne wypełnienie wykroju i etap uznaje się za zakończony w momencie pojawienia się niewielkiej wypływki.

A – ułożenie wsadu, B – swobodne spęczanie połączone z przebijaniem, C – wypełnianie wykroju matrycy, D – wypływ nadmiaru metalu do kompensator

Powrót do spisu treściPowrót do spisu treści