E‑book do e‑materiału Etapy procesów metalurgicznych

MTL.05. Organizacja i prowadzenie procesów metalurgicznych - Technik przemysłu metalurgicznego 311708

Etapy procesów metalurgicznych

E‑BOOK

Spis treści

WprowadzenieWprowadzenie

Proces wielkopiecowyProces wielkopiecowy

Proces konwertorowy

Wytwarzanie stali w piecach łukowychWytwarzanie stali w piecach łukowych

Rafinacja pozapiecowa staliRafinacja pozapiecowa stali

Odlewanie staliOdlewanie stali

Procesy przeróbki plastycznej na gorącoProcesy przeróbki plastycznej na gorąco

Procesy przeróbki plastycznej na zimnoProcesy przeróbki plastycznej na zimno

Netografia i bibliografiaNetografia i bibliografia

Proces konwertorowy

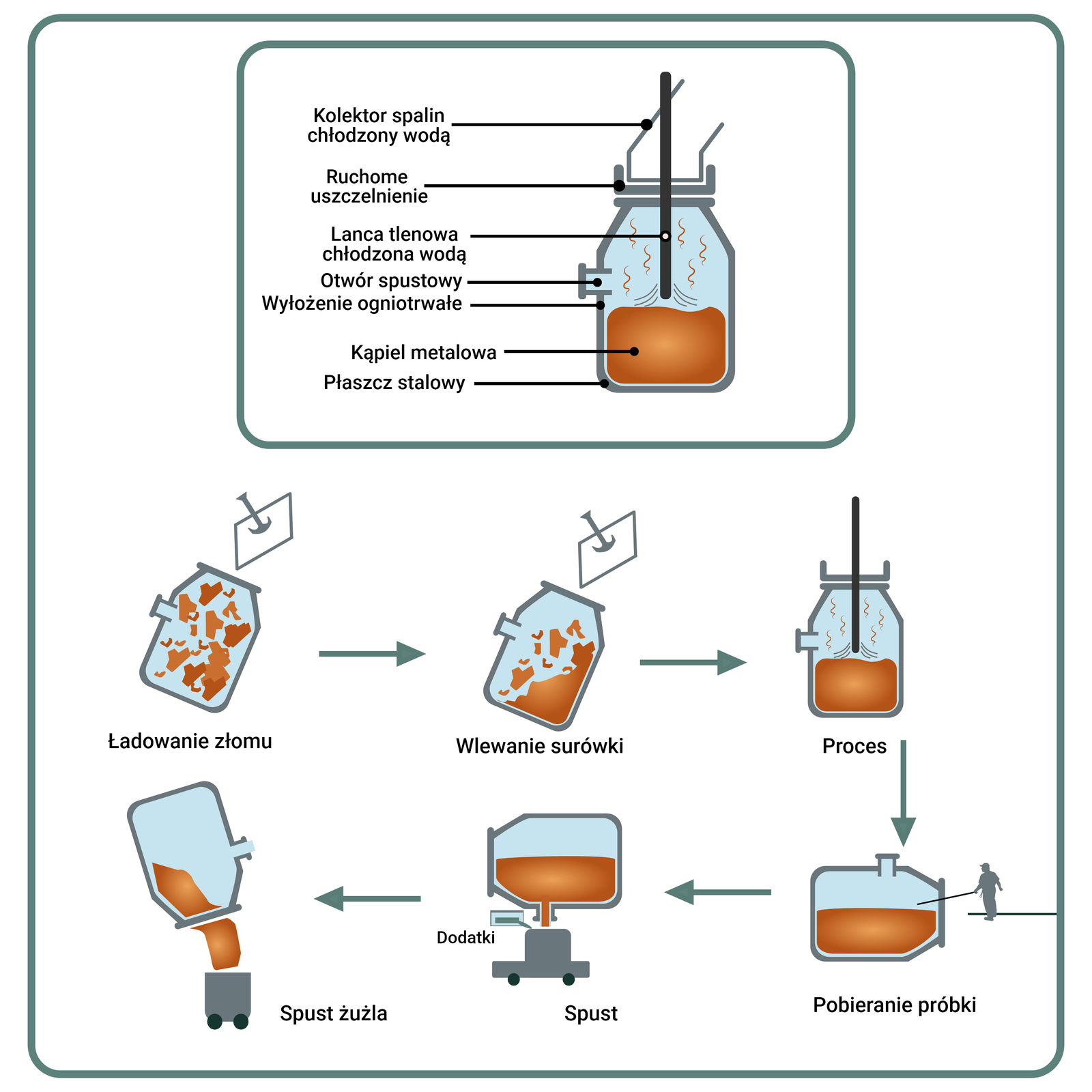

Produkt Wielkiego Pieca surówka przeróbcza zawiera dużo węgla oraz zanieczyszczeń, dlatego konieczna jest operacja, której celem jest zmniejszenie zawartości tych składników. Przetapianie surówki na stal prowadzi się w urządzeniu zwanym konwertorem tlenowym.

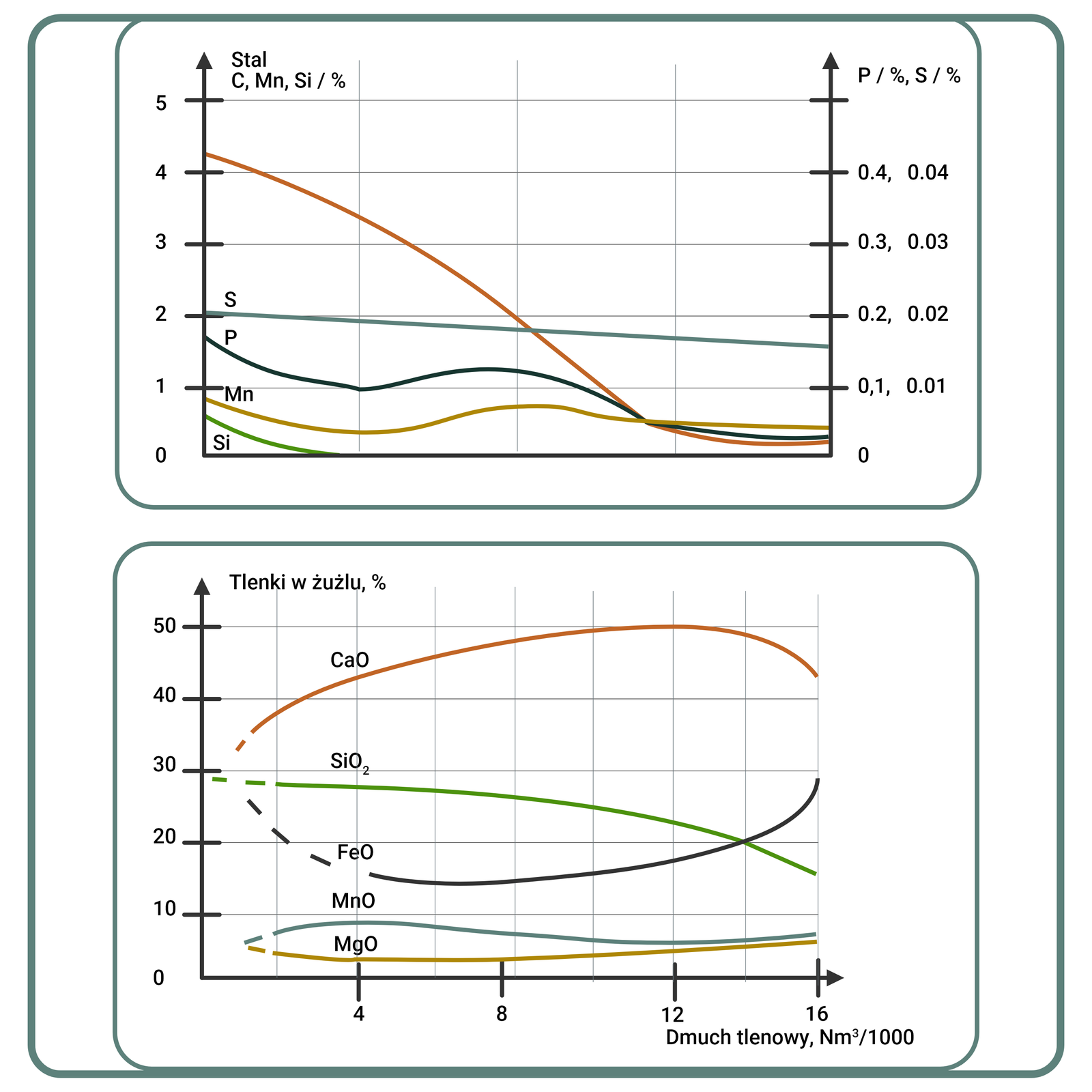

Główną ideą tlenowego procesu konwertorowego jest działanie strumienia czystego tlenu dmuchanego z góry, przez pionowo usytuowaną lancę zakończoną wielostrumieniową głowicą, na powierzchnię wsadu metalowego. W czasie przedmuchiwania tlen przenika w głąb kąpieli metalowej tworząc obszar zwany strefą bezpośrednich reakcji. Ruch w jakim znajduje się metal, tlen i żużel, pod wpływem dynamicznego działania strugi tlenu oraz potęgowany wydzielającymi się pęcherzykami tlenku węgla, przyspiesza przebieg fizykochemicznych procesów metalurgicznych. Tak zwane świeżenie domieszek wsadu metalowego odbywa się zarówno poprzez bezpośrednie utlenianie gazowym tlenem, jak również poprzez utleniający żużel.

Sposoby doprowadzania dmuchu do kąpieli metalowej w konwertorze są różne. Rozróżnia się przedmuchiwanie metalu od dołu, kiedy to dmuch przechodzi przez całą objętość metalu. Taki dmuch nosi nazwę dmuchu dolnego. W tym sposobie dysze zakryte są metalem. Natomiast w przypadku konwertora z bocznym dmuchem stosuje się przedmuchiwanie za pomocą dysz zanurzonych w metalu lub przedmuchiwanie powierzchniowe.

Kolejny sposób realizacji dmuchu, to dmuch górny tak zwany LD. Podczas tego rodzaju dmuchu poprzez gardziel konwertora wprowadzana jest lanca tlenowa, którą podawany jest czysty tlen na powierzchnię kąpieli metalowej.

Z połączenia dmuchu górnego LD oraz dolnego powstał dmuch kombinowany, przy czym lancą z góry do konwertora wdmuchuje się tlen, natomiast od dołu za pomocą dysz umieszczonych w dnie konwertora wdmuchuje się gaz obojętny - azot bądź argon. Pozwala to na:

znacznie szybsze, niż w metodzie konwencjonalnej, utworzenie aktywnego żużla,

zmniejszenie zużycia tlenu do procesu świeżenia,

zmniejszenie ilości utlenionego żelaza w kąpieli metalowej podczas świeżenia,

zmniejszenie ilości tlenu aktywnego, a przez to zmniejszenie zużycia odtleniaczy i żelazostopów,

ograniczenie erozyjnego oddziaływania kąpieli na wymurówkę, a przez to na oszczędność materiałów ogniotrwałych.

Wsad metaliczny dla procesu konwertorowego oparty jest głównie na ciekłej surówce i złomie, a uzupełnieniem wsadu może być surówka stała oraz skrzepy stalowe i surówkowe. Skład chemiczny i temperatura surówki w głównym stopniu wpływa na przebieg procesów cieplnych i metalurgicznych, wytrzymałość wyłożenia ogniotrwałego konwertora oraz wskaźniki pracy konwertora. Złom dla procesu konwertorowego powinien posiadać odpowiedną postać fizyczną, powinien być dostosowany do wymiaru przestrzeni roboczej konwertora, ustalonej głębokości kąpieli metalowej oraz warunków technicznych urządzeń załadowczych.

Jako materiały żużlotwórcze stosuje się: wapno palone, dolomit palony i surowy oraz fluoryt. Natomiast w charakterze czynnika schładzającego kąpiel metalową stosuje się dodatki świeżące i żużlotwórcze takie jak: ruda żelaza, wapno i dolomit. Jakość stosowanego wapna odgrywa istotną rolę w procesie, powinno być świeżo i miękko palone, posiadać równomierny skład chemiczny i granulację. Dolomitu używa się w celu zwiększenia stężenia w żużlu, dla uzyskania wyższej trwałości wyłożenia ogniotrwałego. Fluoryt stosowany jest w celu przyspieszenia tworzenia rzadkopłynnego i reakcyjnego żużla, niezbędnego dla uzyskania optymalnych warunków procesu odfosforowania i odsiarczania kąpieli metalowej. Tlen gazowy dla procesu konwertorowotlenowego powinien posiadać czystość minimum 99,5 oraz nie zawierać wilgoci. Zużycie tlenu uzależnione jest od warunków wsadowych, wysokości położenia lancy nad poziomem kąpieli, natężenia dmuchu, konstrukcji lancy tlenowej.

Proces ładowania konwertora rozpoczyna się zasypaniem części wapna na dennicę celem ochrony wyłożenia ceramicznego przed uszkodzeniami mechanicznymi, które mogą powstać podczas rozładunku złomu. Udział złomu, we wsadzie to około wsadu metalowego, co wynika z bilansu cieplnego wytopu. Załadunku złomu dokonuje się za pomocą koryta wsadowego, w którym to złom ułożony jest w taki sposób, aby na dennicę konwertora najpierw padały kawałki drobnego złomu, które zamortyzują opadanie złomu o większych gabarytach. Drugą kolejnością ładowania jest wlewanie ciekłej surówki o temperaturze z kadzi surówkowej. Po załadowaniu konwertora ustawia się go w pozycji pionowej i opuszcza lancę tlenową, jednocześnie za pomocą systemu załadunkowego materiałów sypkich dodaje się kolejne porcje wapna. Pozostałe części wapna wprowadzane są do kąpieli metalowej porcjami, jednak nie później niż do minuty dmuchania.

Dmuch tlenowy rozpoczyna się przy tak zwanym górnym, roboczym, położeniu lancy tlenowej. W ten sposób uzyskuje się małą głębokość wnikania strugi tlenowej do kąpieli metalowej, co sprzyja intensywnemu utlenianiu żelaza oraz zabezpiecza końcówkę lancy przed przepaleniem w sytuacji dotknięcia wystających części złomu ponad poziom kąpieli metalowej w konwertorze. W pierwszej strefie reakcji, to znaczy w zasięgu działania strugi tlenowej, powstają duże ilości tlenków żelaza, a w nich łatwo rozpuszczają się kawałki wapna. Po upływie około minut dmuchania tlenu lanca ustawiana jest w dolnym, roboczym położeniu, w którym struga tlenu wnika głęboko do kąpieli metalowej. Jest to sprzyjające dla intensywnego utleniania domieszek w ciekłym metalu. Podczas pierwszych minut dmuchu tlenowego, poza żelazem, intensywnie tlenia się krzem oraz częściowo mangan i fosfor. W tym czasie węgiel tlenia się jedynie w małym stopniu. Dopiero gdy kąpiel metalowa osiągnie temperaturę powyżej szybkość utleniania węgla znacząco rośnie i osiąga wartość maksymalną mniej więcej w połowie wytopu. Po utlenieniu węgla do planowanej zawartości, lancę wyciąga się z przestrzeni roboczej konwertora, a następnie przechyla się go. W takiej pozycji następuję pobór próby metalu, a termoparą zanurzeniową dokonuje się pomiaru temperatury ciekłej stali.

Jeżeli zawartość węgla i siarki w stali oraz jej temperatura odpowiada planowanym parametrom, przystępuje się do spustu stali. Jeżeli zawartość węgla jest wyższa od planowanej, bądź temperatura stali jest za niska dokonuje się tak zwanego dmuchu korekcyjnego, po którym skorygowane w nim parametry powinny odpowiadać planowanym i dopiero wtedy przeprowadza się spust stali. Spust odbywa się przez otwór spustowy zamykany korkiem ceramicznym lub kulą, aby uniknąć wlania do kadzi żużla z konwertora. Podczas wytopu uzupełniany jest skład chemiczny przez dodanie odpowiedniej ilości żelazostopów i odtleniaczy. Pod koniec trwania spustu dodaje się także zasypki żużlotwórcze i odtleniacze.

Po dokonaniu spustu wytop zostaje przetransportowany na wozie stalowniczym na stanowisko obróbki pozapiecowej.

Powrót do spisu treściPowrót do spisu treści