E‑book do e‑materiału Etapy procesów metalurgicznych

MTL.05. Organizacja i prowadzenie procesów metalurgicznych - Technik przemysłu metalurgicznego 311708

Etapy procesów metalurgicznych

E‑BOOK

Spis treści

WprowadzenieWprowadzenie

Proces wielkopiecowy

Proces konwertorowyProces konwertorowy

Wytwarzanie stali w piecach łukowychWytwarzanie stali w piecach łukowych

Rafinacja pozapiecowa staliRafinacja pozapiecowa stali

Odlewanie staliOdlewanie stali

Procesy przeróbki plastycznej na gorącoProcesy przeróbki plastycznej na gorąco

Procesy przeróbki plastycznej na zimnoProcesy przeróbki plastycznej na zimno

Netografia i bibliografiaNetografia i bibliografia

Proces wielkopiecowy

Proces produkcji surówki żelaza przeprowadzany jest w Wielkich Piecach. W tych urządzeniach produkuje się surówki przeróbcze które służą do wytwarzania stali, surówki odlewnicze służące na odlewy części maszyn i armatury, oraz żelazomangan który jest używany jako odtleniacz i dodatek stopowy przy produkcji stali. Surówką lub żeliwem nazywamy stop żelaza z węglem i innymi pierwiastkami, w którym zawartość węgla wynosi powyżej 2,11 (według wykresu ).

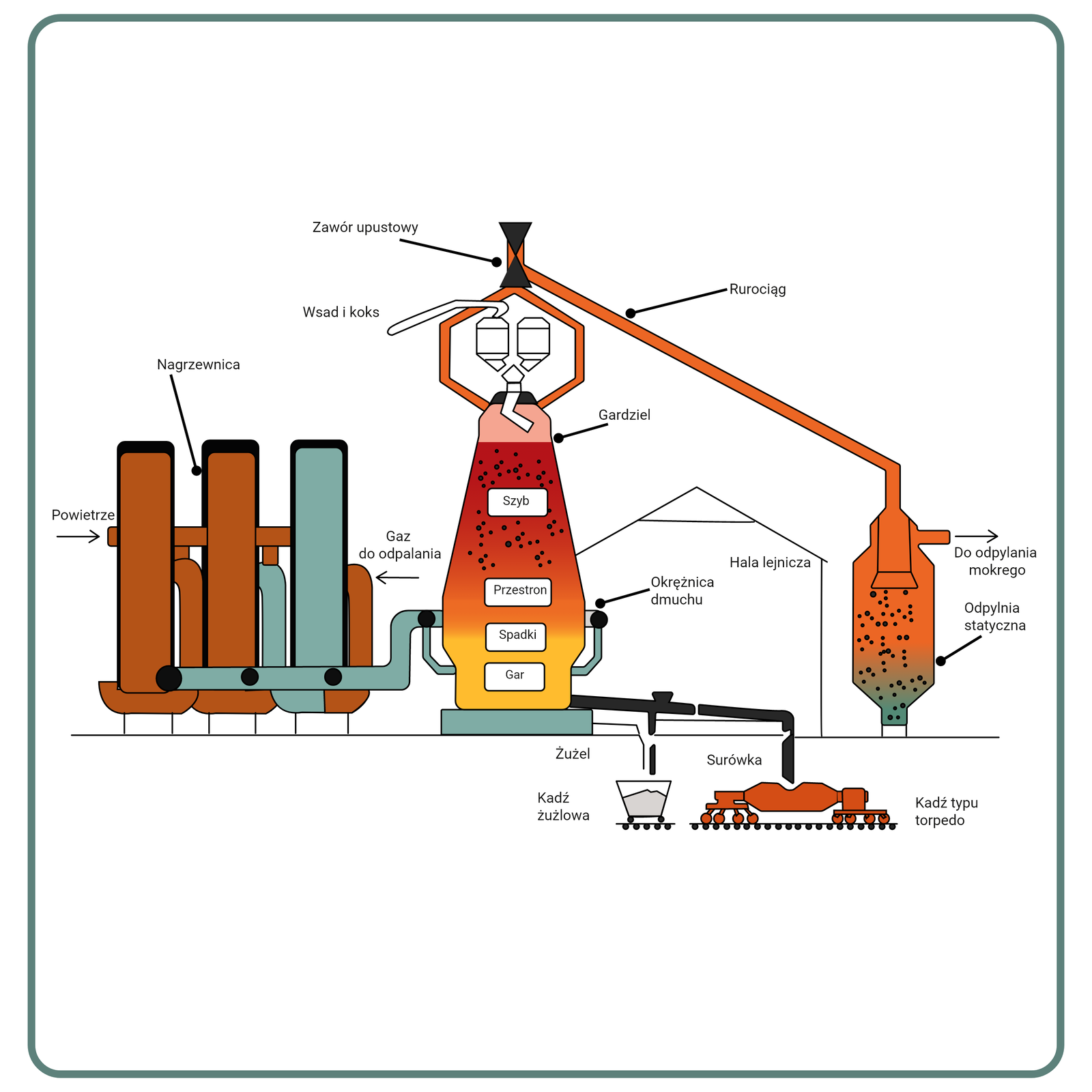

Wielki Piec jest piecem szybowym pracującym w sposób ciągły, w którym poruszający się w przeciwprądzie wsad (z góry na dół) i gaz (z dołu pieca do góry) wymieniają ciepło i masę. Od góry koks i wsad, w którego skład wchodzą: spiek, grudki, ruda i topniki, są ładowane w naprzemiennych warstwach za pomocą urządzenia zasypowego. Materiały wsadowe opadają pod wpływem grawitacji. W dolnej części pieca przez dysze wdmuchiwane jest gorące powietrze z nagrzewnic. Przed każdą dyszą gorący dmuch reaguje z koksem. Powstaje tlenek węgla, który unosi się w piecu i redukuje tlenki żelaza w rudach żelaza. Na dnie zbierany jest stopiony metal. Oprócz gorącego metalu tworzy się żużel, który ze względu na mniejszą gęstość unosi się na powierzchni gorącej kąpieli metalowej. Produktami procesu wielkopiecowego są: surówka, żużel, gaz wielkopiecowy i pyły spalinowe.

Rysunek 2 przedstawia wielki piec wraz z urządzeniami pomocniczymi.

Materiały wsadowe

Wsad do Wielkiego Pieca musi spełniać odpowiednie parametry chemiczne i fizyczne. Do własności chemicznych możemy zaliczyć:

zawartość żelaza w granicach ,

zasadowość, określana jako stosunek / , powinna być powyżej wartości 1,0,

minimalne ilości szkodliwych pierwiastków (, , , ) i alkaliów,

zawartości i w ilościach pozwalających na utworzenie odpowiedniego żużla w procesie.

Własności fizyczne, które musi spełnić wsad wielkopiecowy to:

wysoka odporność na ścieranie i kruszenie,

wysoka porowatość,

duża redukcyjność,

wysoka temperatura topnienia,

mały zakres mięknięcia,

duży stopień utleniania.

Obecnie technologia wielkopiecowa nie dopuszcza stosowania większych ilości surowych rud żelaza, dlatego muszą one być odpowiednio przygotowane w procesie grudkowania i spiekania. Surowce używane do produkcji spieku to: topniki, paliwa oraz surowce metalonośne, takie jak: rudy żelaza, koncentraty rud żelaza, rudy manganu, namiastki rud.

Rudy żelaza to rudy, w których głównym surowcem mineralnym są minerały żelaza, w zależności od występującego w nim związku żelaza nazywamy:

hematytem, w którym podstawowym składnikiem jest ,

magnetytem, w którym podstawowym składnikiem jest .

Rudy hematytowe i magnetytowe są podstawowymi tworzywami metalodajnymi w metalurgii żelaza, zawierają od . Jako materiały żelazonośne mogą występować jeszcze syderyty, limonity i piryty, jednak ze względu na małą zawartość żelaza mają one małe znaczenie.

Rudy manganowe w ogólności dzielą się na:

typowo manganowe, zawierające ponad 35 ,

manganowo‑żelaziste zawierające od .

Poza minerałami zawierającymi żelazo czy mangan, w rudach występują inne minerały. Związki te dzieli się na dwie grupy:

domieszki, wprowadzające inne składniki do metalu,

skałę płonną, czyli inne związki rud nie zawierające żelaza i manganu.

Zawartość domieszek w rudzie nie przekracza 3. Przy stosowaniu kryterium przydatności danego pierwiastka dla wytapianej surówki, domieszki możemy podzielić na 3 grupy:

pożyteczne na przykład mangan w rudach żelaza,

szkodliwe wprowadzające pierwiastki obniżające jakość surówki jak: siarka, cynk, ołów, sód i potas,

pośrednie na przykład fosfor, który w surówce przeróbczej, czyli takiej z której wytwarza się stal jest szkodliwy, a w surówkach odlewniczych pożyteczny.

Skała płonna rud to minerały złożone z szeregu tlenków, które są powiązane między sobą oraz z tlenkami żelaza i manganu. Skała płonna rud oceniana jest dodatnio pod względem metalurgicznym, jeśli zawiera dużo tlenków wapnia, magnezu i glinu, a zawiera małe ilości krzemionki i alkaliów.

Topniki to materiały, które dodawane są do procesu w celu uzyskania żużla o odpowiednim składzie chemicznym i w odpowiedniej ilości. W procesie wielkopiecowym znaczenie mają tylko topniki zasadowe w postaci kamienia wapiennego o wzorze oraz dolomitu o wzorze .

Głównym paliwem w procesie wielkopiecowym jest koks, będący produktem suchej destylacji węgla. Innymi paliwami jest gaz ziemny, gaz koksowniczy, mazut i pył węglowy.

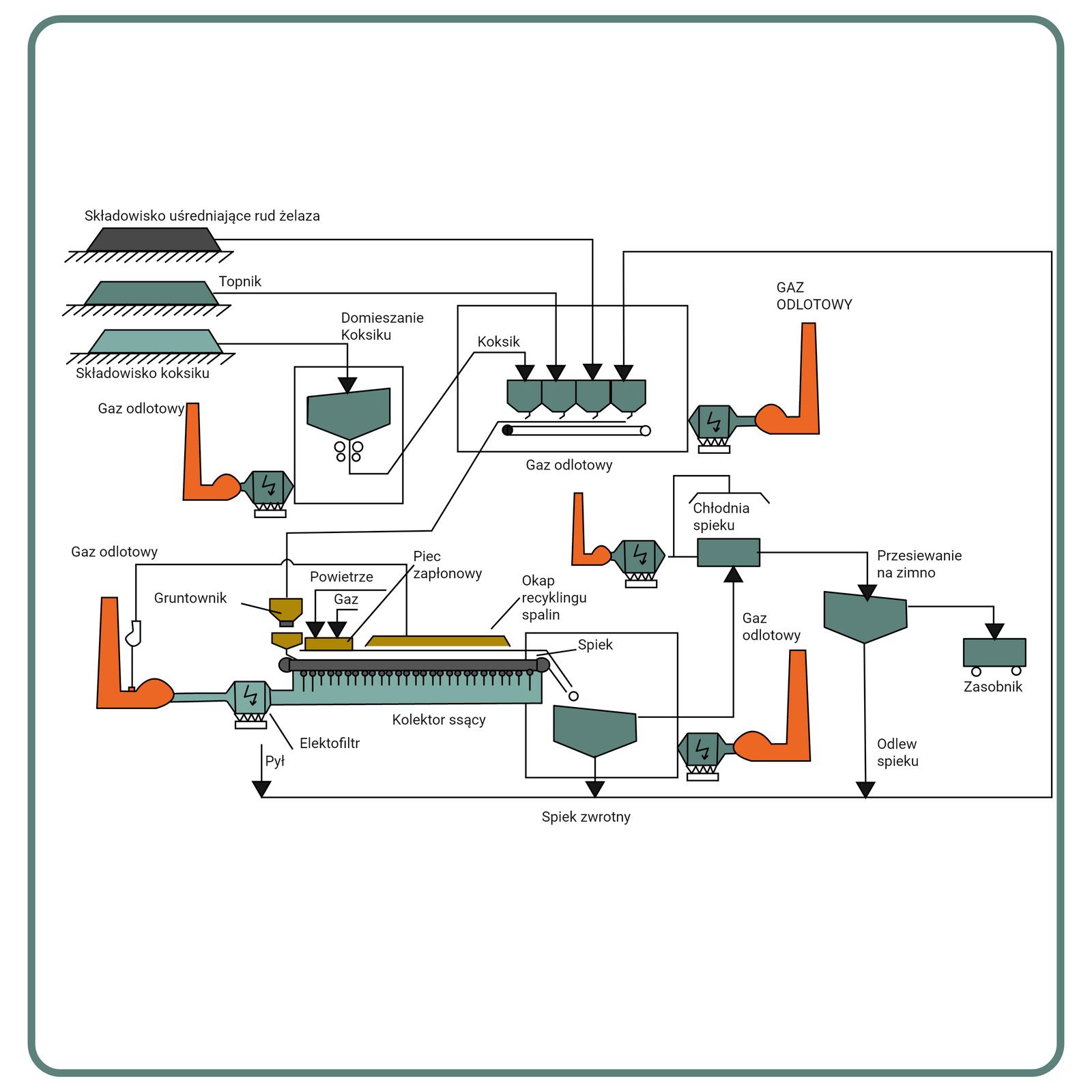

Przedstawione surowce są potrzebne do przygotowania spieku do wielkiego pieca. Ruda żelaza po rozładowaniu podlega składowaniu i sortowaniu na składowisku. Następnie w postaci mieszanki żelazonośnej podawana jest na taśmę spiekalniczą. Jest to taśma bez końca złożona z wózków posiadających jedynie burty boczne, których dnem jest ruszt posiadający prześwit. Za urządzeniem zasypowym, a nad taśmą znajduje się palnik obejmujący taśmę na całej jej szerokości. Do palnika doprowadzany jest gaz koksowo‑wielkopiecowy, który podczas spalania zapala powierzchniowo koksik w mieszance. Natomiast pod taśmą zamontowane są ssawy służące do przysysania powietrza przez mieszankę. Powietrze to spala koksik znajdujący się w mieszance, występuje tu wysoka temperatura rzędu . Spaliny przy tej temperaturze nadtapiają ziarna rud, topników i odpadów, które łączą się ze sobą powierzchniowo. Schemat procesu spiekania przedstawia poniższy rysunek.

Drugim sposobem przygotowania rud żelaza do procesu wielkopiecowego jest grudkowanie.

Podstawowym składnikiem są bardzo drobne koncentraty rud o bardzo drobnej frakcji materiały w formie pylastej, które dozuje się na bęben lub talerz grudkujący i dodaje się odpowiednią ilość wody tak, aby utworzyły się grudki o określonej wielkości. Tak wytworzone grudki są następnie utwardzane w procesie wypalanie, w temperaturze około 1250.

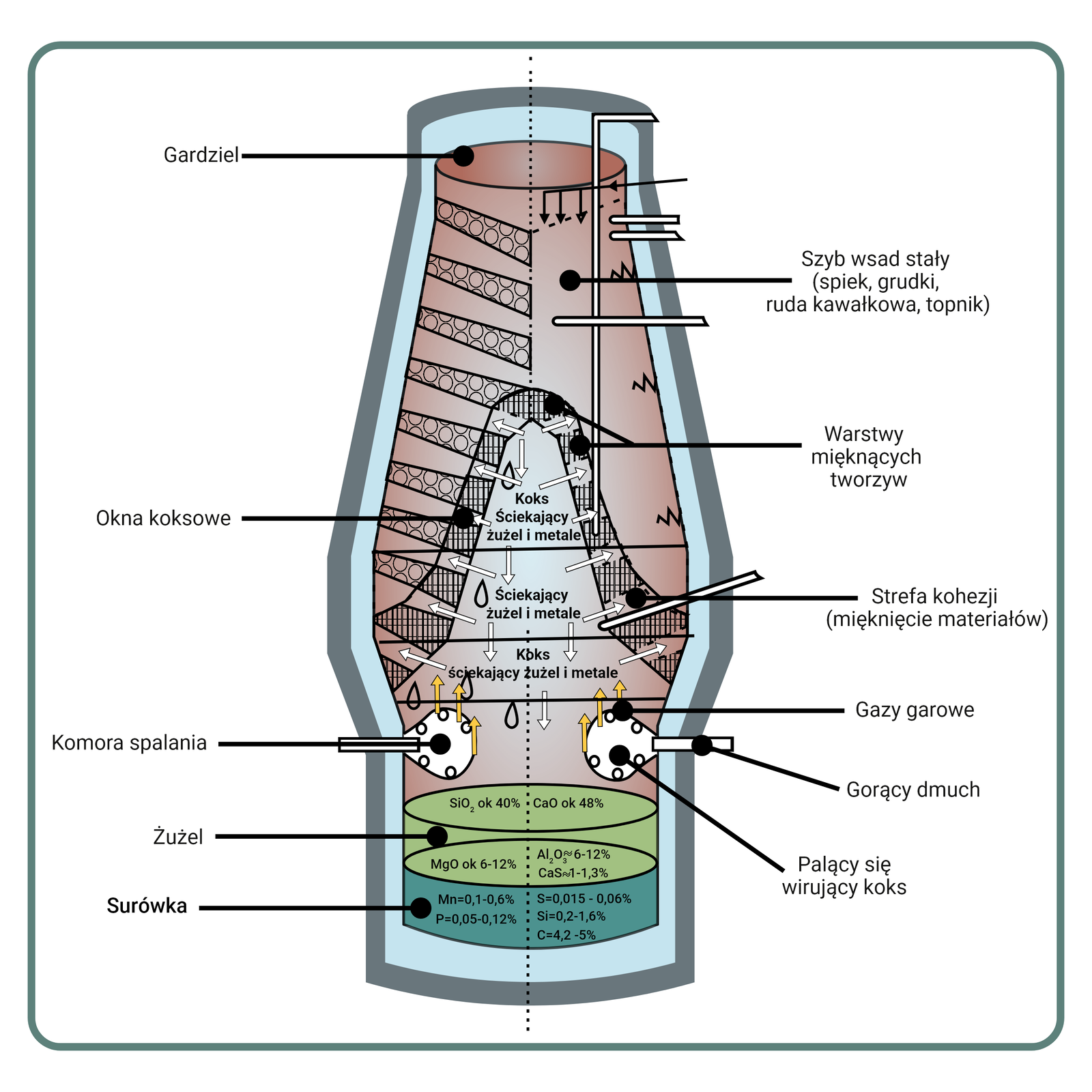

Technologia procesu wielkopiecowego

Proces wytwarzania surówki w wielkim piecu to proces wymiany ciepła i masy. Piec można podzielić na różne strefy w zależności od stanu fizycznego i chemicznego wsadu i temperatury. Schodzący wsad jest suszony i podgrzewany przez wznoszący się gaz. Gorący dmuch jest wprowadzany do pieca przez dysze w jego dolnej części. Tlen z dmuchu reaguje z węglem w koksie, tworząc tlenek węgla, a wilgoć z dmuchu reaguje z węglem, tworząc tlenek węgla i wodór, zgodnie z poniższymi reakcjami:

Azot w dmuchu pełni roli nośnika ciepła wraz z tlenkiem węgla , dwutlenkiem węgla i wodorem . Przestrzeń przed dyszami nazywana jest komorą spalania, w której temperatura wynosi około . Unoszący się gorący gaz podgrzewa ściekający metal i żużel, które gromadzą się w garze poniżej poziomu dysz i spuszczane są w określonych odstępach czasu. Wznoszący się gaz przepływa przez strefę kohezyjną, czyli tak zwaną strefę mięknięcia. Tutaj metal i żużel stają się miękkie, oddzielają się i topią. Tworzący się żużel zawiera trochę niezredukowanego tlenku żelaza . Redukcja tego żelaza przez węgiel stały nazywana jest redukcją bezpośrednią:

Powyżej strefy kohezji gaz nagrzewa wsad. Tlenek węgla i wodór redukują tlenek żelaza pośrednio jako reakcje gaz‑ciało stałe:

Dwutlenek węgla reaguje z koksem (węglem), reakcja ta nosi nazwę reakcji Boudouarda:

Para wodna reaguje z koksem w podobny sposób, tworząc gazy redukujące:

Reakcje te zanikają, gdy temperatura gazu spada poniżej 900 . Reakcje redukcji, zwiększania zawartości i chłodzenia gazu postępują wraz z jego wznoszeniem.

Pozostała zawartość ciepła w gazie jest wykorzystywana do suszenia i podgrzewania wsadu w gardzieli i górnej części szybu pieca w temperaturze .

Kolejne etapy to szybkie podgrzewanie i rozpoczęcie redukcji tlenków żelaza. Poniżej 570 zachodzą następujące reakcje:

Powyżej temperatury 570 reakcje redukcji przebiegają w sposób następujący:

Po stosunkowo szybkim podgrzaniu, do około 900 , wsad dociera do strefy rezerwy chemicznej, gdzie różnica temperatur między gazem a materiałami stałymi wynosi około 50 . W temperaturze około (w zależności od składu chemicznego wsadu żelazonośnego oraz stopnia redukcji), wsad trafia do strefy mięknięcia, w której tlenki żelaza są redukowane do metalicznego . Kiedy wsad zaczyna mięknąć metal i żużel rozdzielają się. Zawartość tlenku żelaza w fazie żużla może wahać się w stosunkowo szerokim zakresie, około %. Metaliczne żelazo jest nawęglane koksem i tlenkiem węgla , które topi się w temperaturze . Stopiony metal i żużel ściekają w dół agregatu przez warstwę koksu do tak zwanego garu, czyli dolnej części wielkiego pieca, gdzie osiągają ostateczną temperaturę oraz skład.

Gorący metal i żużel są spuszczane lub odlewane razy na dobę. Wielkie piece pracują w sposób ciągły, bez przerw. Agregaty te posiadają dwa lub więcej otworów spustowych, z których w sposób ciągły spuszczane są gorący metal oraz żużel. Otwór spustowy jest każdorazowo przygotowywany za pomocą wiertarki hydraulicznej, a zamykany za pomocą pistoletu hydraulicznego do wstrzykiwania szybkowiążącego materiału ogniotrwałego. Żużel i surówka są rozdzielane w głównym korycie. Gorący metal przepływa przez tak zwany skimmer, który oddziela żużel od surówki, do kadzi, która następnie jest transportowana do obróbki surówki, na przykład odsiarczania, i mieszalników surówki w hucie.

Temperatura surówki podczas spustu wynosi . Głównymi zanieczyszczeniami ciekłej surówki są węgiel i siarka pochodzące z koksu oraz mangan, krzem i fosfor pochodzące z rudy. Głównym produktem wielkiego pieca jest surówka. Ponadto w agregacie tym powstają żużel oraz gaz. Żużel tworzy się ze skały płonnej, topników i popiołu z koksu. Gromadzi się on w dolnej części pieca nad surówką. Z kolei powstały w wielkim piecu gaz ma dużą wartości kaloryczną i jest wykorzystywany w innych procesach metalurgicznych. Odbierany jest on z górnej części pieca.

Powrót do spisu treściPowrót do spisu treści