E‑book do e‑materiału Etapy procesów metalurgicznych

MTL.05. Organizacja i prowadzenie procesów metalurgicznych - Technik przemysłu metalurgicznego 311708

Etapy procesów metalurgicznych

E‑BOOK

Spis treści

WprowadzenieWprowadzenie

Proces wielkopiecowyProces wielkopiecowy

Proces konwertorowyProces konwertorowy

Wytwarzanie stali w piecach łukowychWytwarzanie stali w piecach łukowych

Rafinacja pozapiecowa stali

Odlewanie staliOdlewanie stali

Procesy przeróbki plastycznej na gorącoProcesy przeróbki plastycznej na gorąco

Procesy przeróbki plastycznej na zimnoProcesy przeróbki plastycznej na zimno

Netografia i bibliografiaNetografia i bibliografia

Rafinacja pozapiecowa stali

Stal wytwarzana w konwencjonalnych agregatach stalowniczych nie zawsze posiada wymagane własności. Może mieć niejednorodny skład chemiczny, zawierać gazy i wtrącenia niemetaliczne. W celu poprawienia jakości stali należy poddać ją rafinacji. Najczęściej stosuje się trzy metody rafinacji stali: próżniowe odgazowanie, rafinację gazami obojętnymi i rafinację żużlem syntetycznym. W praktyce przemysłowej możliwe jest równoczesne stosowanie wszystkich powyższych metod.

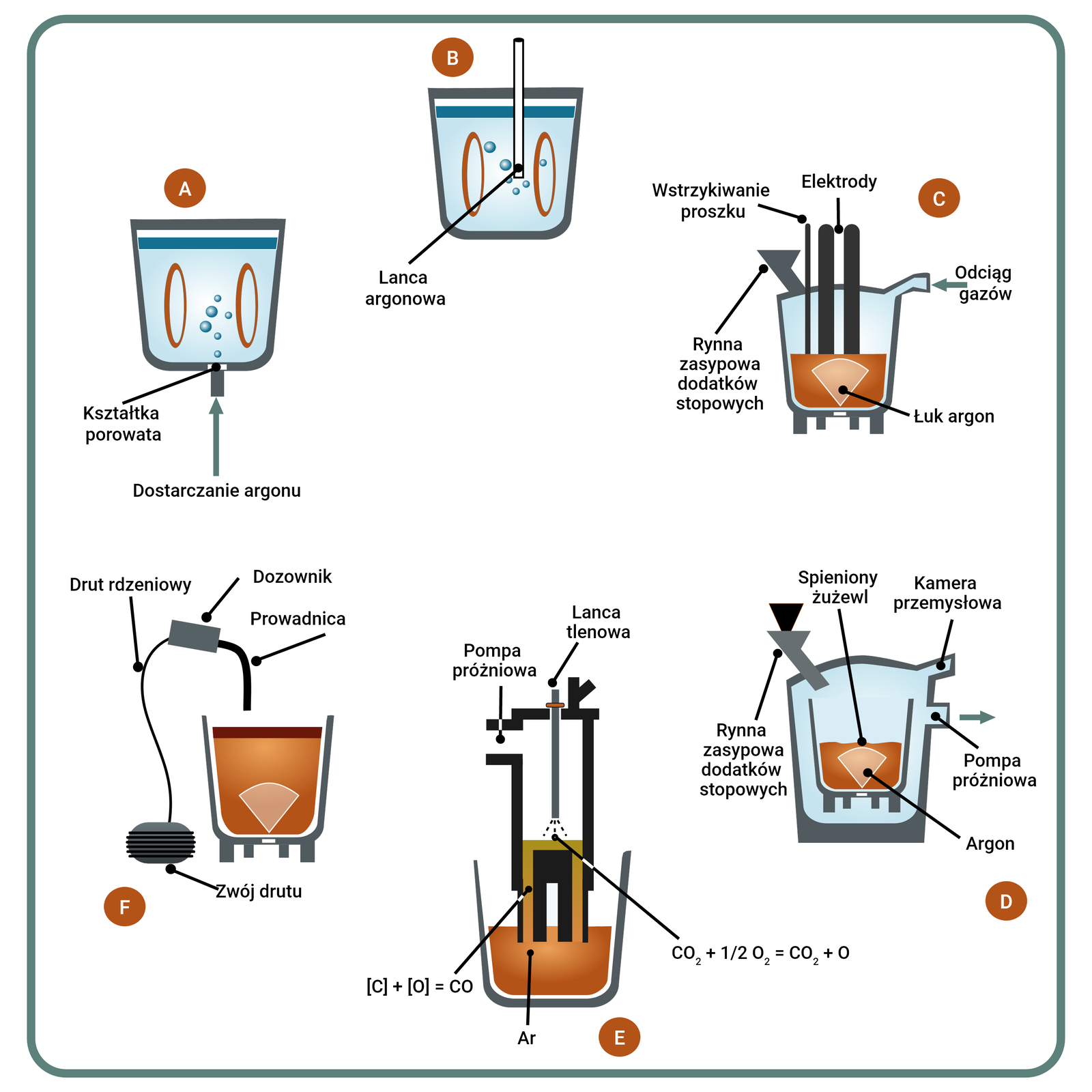

A, B – argonowanie stali, C – piecokadź, D – próżniowe odgazowanie VD, E – metoda RH, F – wprowadzanie dodatków w postaci drutu

Grafika przedstawia sześć przykładowych procesów obróbki pozapiecowej stali: literą A oznaczony jest proces argonowania poprzez dostarczenie gazu za pomocą otworu w dole kadzi, litera B oznacza argonowanie stali poprzez dostarczenie gazu za pomocą lancy, literą C oznaczona jest piecokadź, w której zaznaczone są elektrody wytwarzające łuk, widzimy również rynnę zasypową dodatków stopowych, odciąg gazów, rurkę do wstrzykiwania proszku, zaznaczony jest również udział argonu w tym procesie. Litera D oznacza próżniowe odgazowanie stali VD, na schemacie widzimy pompę próżniową, kamerę przemysłową znajdującą się w urządzeniu, rynnę zasypową dodatków stopowych, spieniony żużel znajdujący się na powierzchni metalu oraz występowanie argonu. Litera E oznacza metodę RH, na schemacie zaznaczone są: pompa próżniowa, lanca tlenowa, króćce zasysające metal zanurzone w kadzi z metale, reakcje zachodzące w metalu oraz udział argonu w procesie. Ostatnia litera F oznacza wprowadzanie dodatków w postaci drutu na obrazku widzimy zwój drutu, z którego następnie ciągnięty jest drut wkładany do dozownika, z którego odchodzi prowadnica wprowadzająca drut do metalu znajdującego się w kadzi.

Żużle kadziowe stosowane w metalurgii pozapiecowej spełniają bardzo ważną rolę. Ich zadaniem jest:

odsiarczenie stali,

odtlenienie stali,

oczyszczenie z tlenkowych wtrąceń niemetalicznych,

zapewnienie odpowiedniego składu wtrąceń tlenkowych w gotowej stali,

ochrona przed oddziaływaniem atmosfery,

izolacja termiczna.

Najczęściej stosowane żużle składają się z , , do 10 i do 1 . Masa żużla przy pozapiecowej rafinacji stanowi około 4 masy ciekłego metalu.

Rafinacja stali w kadzi za pomocą żużla, przy wykorzystaniu argonowania, jest jednym z najprostszych sposobów uzyskania pożądanej jakości stali. Sposób ten wymaga zastosowania żużla o dobrej jakości, który będzie asymilował niepożądane składniki oraz odpowiednich parametrów wdmuchiwanego gazu obojętnego. Żużel powinien cechować się odpowiednią zasadowością, gęstością, lepkością i własnościami powierzchniowymi. Parametry te determinowane są przez skład chemiczny żużla. Z kolei wdmuchiwany argon powinien być wprowadzany z odpowiednim natężeniem, które umożliwi wymieszanie ciekłej stali w całej objętości kąpieli metalowej. Jednocześnie jednak istotne jest, żeby struga gazu nie przerwała warstwy żużla.

Argon jest gazem obojętnym, co oznacza, że nie wchodzi w reakcje chemiczne z innymi pierwiastkami. Przez to jest szeroko stosowany w procesach metalurgicznych, głównie w celu wymieszania kąpieli metalowej. Poprzez występujące w trakcie procesu argonowania mieszanie ciekłej stali jest ona ujednorodniona pod względem składu chemicznego i temperatury.

Rysunek 10a schematycznie przedstawia proces przedmuchiwania stali argonem przez kształtkę umieszczoną w dnie kadzi oraz pokazuje rozkład strumieni gazu w objętości metalu. Jest to najczęściej stosowany proces rafinacji stali argonem. Przemawia za tym niski koszt instalacji i wysoka jakość uzyskiwanych wyrobów. Ten sposób jest najczęściej stosowany równocześnie z innymi metodami rafinacji, takimi jak rafinacja stali żużlem syntetycznym, czy wykorzystanie próżni. Argon jest podawany do ciekłego metalu w kadzi pod ciśnieniem , najczęściej przez ogniotrwałą porowatą kształtkę gazoprzepuszczalną, znajdującą się w dnie kadzi. Gaz do kształtki doprowadzony jest przewodami, które zawierają urządzenia kontrolnopomiarowe.

Innym sposobem doprowadzenia argonu do kadzi jest użycie lancy zanurzeniowej. Schematycznie przedstawia to Rysunek 10b. Rafinacja stali za pomocą lancy zanurzeniowej jest rzadko stosowana, ze względu na mniejszą efektywność. Pęcherzyki argonu omywają lancę i strumień wypływającego gazu ma mniejszy zasięg w objętości metalu, przez co następuje pogorszenie mieszania w stosunku do stosowania kształtki gazoprzepuszczalnej w dnie kadzi.

Obróbkę kadziową z podgrzewaniem stali realizuje się najczęściej w urządzeniu zwanym piecokadzią (Rysunek 10c). Piec kadziowy jest podobny do pieca kadziowego. Składa się z kadzi ustawionej na specjalnym wozie, pokrywy (sklepienia) z elektrodami, automatycznego systemu dozowania dodatków stopowych i zwykle maszyny do wprowadzania drutów rdzeniowych. Kolejna istotna różnica polega na tym, że łuk elektryczny służy w tym przypadku do podgrzewania ciekłej stali i dlatego nie są konieczne tak duże moce prądu jak w piecach łukowych. W piecach kadziowych mieszanie stali gazem obojętnym, zachodzi poprzez przedmuchiwanie najczęściej przez korki gazoprzepuszczelne, które umieszczone są w dnie kadzi.

Po spuście stali z pieca łukowego do kadzi transportuje się ją suwnicą, bądź wózkiem, na stanowisko pieca kadziowego. Po ustawieniu jej pod pokrywą, podłącza się argon do kształtki gazoprzepuszczalnej umieszczonej w dnie kadzi, a następnie włącza się prąd, który łukiem podgrzewa ciekłą stal. Podczas nagrzewania ciekłej stali jest stale przedmuchiwana argonem. Żużel rafinacyjny w kadzi tworzy się z: wapna, wapna dolomitowego, boksytu, podawanych z zasobników materiałów żużlotwórczych, oraz z tlenków metali znajdujących się w stali, na przykład z utleniania glinu.

Utworzony żużel chroni zasadowy charakter wyłożenia ogniotrwałego kadzi przed promieniowaniem luku elektrycznego i jest to konieczne do procesu odsiarczania stali oraz do asymilacji w nim wtrąceń niemetalicznych. Dąży się do uzyskania wysokiej zasadowości żużla, uzyskania wysokiej płynności, oraz dobrej asymilacji siarki i tlenkowych wtrąceń niemetalicznych.

Te warunki spełnia żużel o składzie:

,

,

do 10 % ,

poniżej 1%.

Po osiągnięciu wymaganej temperatury stali w piecu kadziowym, oraz sygnalizowanym momentem przekazania stali na urządzenie COS, dokonuje się ostatniej fazy rafinacji stali, która polega na dokonaniu analizy składu chemicznego metalu i na jej podstawie poprzez system wprowadzenia dodatków stopowych uzupełnia się jej ostateczny skład chemiczny. Po analizie końcowej składu chemicznego i kontrolnym pomiarze temperatury przekazuje się kadź z metalem na stanowisko odlewania.

Powrót do spisu treściPowrót do spisu treści

Odgazowanie stali

Gazy w stali powodują jej kruchość, tworzenie się pustek oraz wtrąceń niemetalicznych. W ciekłej stali gazy pochodzą z materiałów wsadowych oraz są absorbowane z atmosfery pieca. Gazami, które należy usuwać ze stali są wodór, tlen i azot. Wyróżnia się trzy rodzaje urządzeń do odgazowania próżniowego: strumieniowe, próżniowe w kadzi, obiegowe.

Odgazowanie strumieniowe wykonuje się podczas przelewania ciekłej stali do kadzi znajdującej się pod próżnią. W tej metodzie strumień stali zostaje rozbity fizycznie, co skutecznie zwiększa powierzchnię cieczy i dzięki temu jest możliwe efektywne odgazowanie. Odgazowanie stali w komorze próżniowej (Rysunek 10d) jest najprostszym, ale także najmniej skutecznym sposobem odgazowania. Wydzielanie gazów rozpoczyna się po wstawieniu kadzi do komory i wytworzeniu próżni.

Proces VD (Vacuum Degassing) jest procesem stacjonarnym, polegającym na odgazowaniu metalu w kadzi, przy zastosowaniu mieszania gazem obojętnym. Celem zastosowania procesu próżniowego jest odtlenienie i głębokie odwęglenie metalu. Jego zajście jest możliwe dzięki zależności reakcji odwęglania od ciśnienia tworzonego przez tlenek węgla . W procesie VD odgazowanie odbywa się w kadzi odlewniczej przez wstawienie jej do oddzielnej komory próżniowej. Dla intensyfikacji przebiegu reakcji konieczne jest intensywne przedmuchiwanie argonem.

Obiegowa metoda odgazowania polega na poddawaniu działania próżni małych porcji ciekłego metalu. Jedną z tego typu metod jest metoda RH (Ruhrstahl Heraus), przedstawiona na Rysunek 10e. Jest to metoda odgazowania obiegowego z obiegiem ciągłym, charakteryzująca się możliwością uzyskania przepisowego wymaganego składu chemicznego stali. Odgazowanie stali w urządzeniu RH przebiega w sposób następujący: kadź ze stalą po ustawieniu jej na urządzeniu podnośnikowym podnoszona jest do góry, aż do zanurzenia się króćców w stali na odpowiedną głębokość. Następnie za pomocą dyszy pod ciśnieniem podaje się argon, który to wtłacza do komory stal znajdującą się w króćcu i jednocześnie poprzez iniekcję zasysa stal z kadzi do króćca. Dzięki dobieraniu ciśnienia argonu oraz jego natężenia przepływu można regulować szybkość przepływu stali przez komorę próżniową. Stal po wpłynięciu do komory intensywnie odgazowuje się w następstwie dyfuzyjnego wydzielania się gazów do objętości komory oraz przepływających przez nią pęcherzy argonu. Na powierzchni tych pęcherzy możliwy jest także przebieg reakcji odtleniania stali węglem. Pod koniec odgazowania do komory próżniowej dodawane są dodatki stopowe i odtleniacze. Po dodaniu tych materiałów wymuszony obieg należy utrzymać jeszcze przez okres minut dla ujednorodnienia składu stali, kadź opuszcza się na dół, resztki stali spływają z komory do kadzi, którą następnie transportuje się do miejsca odlewania.

Podczas procesu odgazowania obiegowego zachodzi intensywne wydzielanie się pęcherzyków gazowych, ponieważ gaz obojętny przyczynia się do szybkiego zarodkowania pęcherzyków innych gazów, takich jak: tlenek węgla, wodór lub azot. Duży wpływ na stopień odwodorowania wywiera również ilość gazu transportującego oraz wysokość na jaką wprowadza się go do króćca ssącego. Im niżej umieszczony jest wlot gazu obojętnego do króćca, tym większy stopień odgazowania można uzyskać.

Powrót do spisu treściPowrót do spisu treści

Dodawanie materiałów wsadowych

W celu uzupełnienia składu chemicznego lub wprowadzenia materiałów odtleniających i żużlotwórczych stosuje się różne metody dozowania. Może odbywać się to poprzez dodawanie materiałów w porcjach, wdmuchiwanie lancą zanurzeniową bądź poprzez wstrzeliwanie lub wprowadzanie materiałów w postaci drutu.

Bardzo skuteczną metodą uzupełniania składu chemicznego stali jest wprowadzanie dodatków stopowych w formie drutu (Rysunek 10f). Taki drut może w swoim rdzeniu zawierać sproszkowane dodatki owinięte cienką blachą stalową. Za pomocą tej metody można podawać również drut aluminiowy. Metoda ta jest bardzo skutecznym sposobem uzupełniania składu chemicznego stali, gdyż zapewnia uzyskanie z dużą dokładnością planowanych zawartości składników stopowych, a sama maszyna umożliwia zautomatyzowanie procesu podawania kontroli i rejestracji ilości wprowadzonych dodatków.

Powrót do spisu treściPowrót do spisu treści