E‑book do e‑materiału Etapy procesów metalurgicznych

MTL.05. Organizacja i prowadzenie procesów metalurgicznych - Technik przemysłu metalurgicznego 311708

Etapy procesów metalurgicznych

E‑BOOK

Spis treści

WprowadzenieWprowadzenie

Proces wielkopiecowyProces wielkopiecowy

Proces konwertorowyProces konwertorowy

Wytwarzanie stali w piecach łukowych

Rafinacja pozapiecowa staliRafinacja pozapiecowa stali

Odlewanie staliOdlewanie stali

Procesy przeróbki plastycznej na gorącoProcesy przeróbki plastycznej na gorąco

Procesy przeróbki plastycznej na zimnoProcesy przeróbki plastycznej na zimno

Netografia i bibliografiaNetografia i bibliografia

Wytwarzanie stali w piecach łukowych

W procesie produkcji stali w elektrycznych piecach łukowych wykorzystany jest na złom jako podstawowy materiał wsadowy. Przy produkcji mogą być także wykorzystane inne materiały żelazonośne, najczęściej są to surówka żelaza i żelazo bezpośrednio redukowane. Rodzaj użytego materiału nie wpływa w sposób decydujący na przebieg wytopu stali w elektrycznym piecu łukowym. Natomiast skład chemiczny przetwarzanego złomu ma znaczący wpływ na technologię wytopu. Przy przetwarzaniu złomu w piecach łukowych stosowane są trzy podstawowe grupy technologii:

przetwarzanie złomu niestopowego przy równoczesnym jego roztapianiu i świeżeniu tlenem gazowym,

przetwarzanie złomu stopowego przy zastosowaniu metod odzyskowych, bez świeżenia tlenem gazowym lub z ograniczonym świeżeniem,

przetwarzanie złomu wysokochromowego przy zastosowaniu metod odzyskowych lub z ograniczonym świeżeniem tlenem gazowym.

Niezależnie od rodzaju stosowanej technologii wytwarzania stali, proces produkcyjny w elektrycznym piecu łukowym obejmuje następujące etapy:

naprawa pospustowa pieca,

zestawienie, przygotowanie i załadowanie wsadu,

roztapianie wsadu,

spust.

Bezpośrednio po dokonaniu spustu metalu z poprzedniego wytopu, przystępuje się etapu nazywanego naprawą pospustową. Naprawa pospustowa ma na celu przygotowanie wszystkich urządzeń pieca do bezpiecznego i ekonomicznego przeprowadzenia wytopu. Naprawa taka obejmuje ocenę stanu technicznego wszystkich elementów konstrukcyjnych pieca szczególnie stanu wyłożenia ogniotrwałego trzonu, ścian, sklepienia i otworu spustowego pieca, elektrod grafitowych oraz naprawę ewentualnych uszkodzeń. Niezależnie od regeneracyjnych napraw pospustowych, dla zwiększenia żywotności wyłożenia ogniotrwałego ścian, stosuje się tak zwane torkretowanie, czyli natryskiwanie ścian agregatu masami ogniotrwałymi.

Wsad metalowy dla wytopów w elektrycznym piecu łukowym składa się ze złomu stali węglowych i niskostopowych oraz materiałów nawęglających. Materiałem nawęglającym może być surówka żelaza lub koks, węgiel, złom z elektrod. Przyswajalność węgla w kąpieli metalowej z surówki wynosi 100 , natomiast z materiałów nawęglających . Surówkę do wsadu pieców łukowych można stosować nie tylko dla uzyskania odpowiedniej zawartości węgla w kąpieli, lecz również dla zmniejszenia zawartości w wytwarzanej stali nieutleniających się składników. Kąpiel metalowa powinna zawierać po całkowitym roztopieniu złomu pomiędzy węgla więcej niż przewiduje to dolna granica jego zawartości w wytapianym gatunku stali. Odpowiednia zawartość węgla w kąpieli metalowej jest niezbędna dla prawidłowego przeprowadzenia procesu jej świeżenia.

Ze względu na przebieg procesu wytapiania stali oraz uzyskanie odpowiedniego żużla konieczna jest optymalna zawartość składników we wsadzie. Szczególną uwagę należy zwrócić na zawartości krzemu, manganu, chromu, fosforu i siarki.

Składniki nieutleniające się w procesie stalowniczym mogą znajdować się we wsadzie w ilościach nie przekraczających ich dopuszczalnych zawartości w wytapianym gatunku stali, takie jak miedź, nikiel, molibden, kobalt.

Pozostałe składniki stopowe stali, które ulegają mniejszemu lub większemu utlenieniu, a szczególnie wolfram, wanad i tytan nie powinny być dodawane z wsadem. Pierwiastki te podobnie jak mangan i chrom są cenne (drogie), a podczas procesu stalowniczego utleniają się, powodując pogorszenie właściwości fizykochemicznych żużla. Stąd takie składniki powinny być wprowadzane do kąpieli metalowej podczas rafinacji stali, w końcowym etapie wytopu w piecu lub poza piecem - w procesach metalurgii kadziowej.

Wsad do elektrycznego pieca łukowego musi zawierać także materiały żużlotwórcze którym jest wapno palone, dodawane w ilości w stosunku do ciężaru wsadu metalowego.

Poza składem chemicznym duże znaczenie dla prawidłowego przebiegu procesu roztapiania wsadu ma masa objętościowa złomu i jego ułożenie w piecu. Najkorzystniejsze warunki zapewnia wsad złożony ze złomu lekkiego, ułożonego w koszu tak, aby zabezpieczał trzon pieca przed uszkodzeniami mechanicznymi spadającego w czasie ładowania złomu grubego i średniego. Poza tym wsad powinien zawierać około złomu grubego, umieszczonego bezpośrednio pod elektrodami. Pozostała część powinien stanowić złom średni, umieszczony w pobliżu ścian pieca.

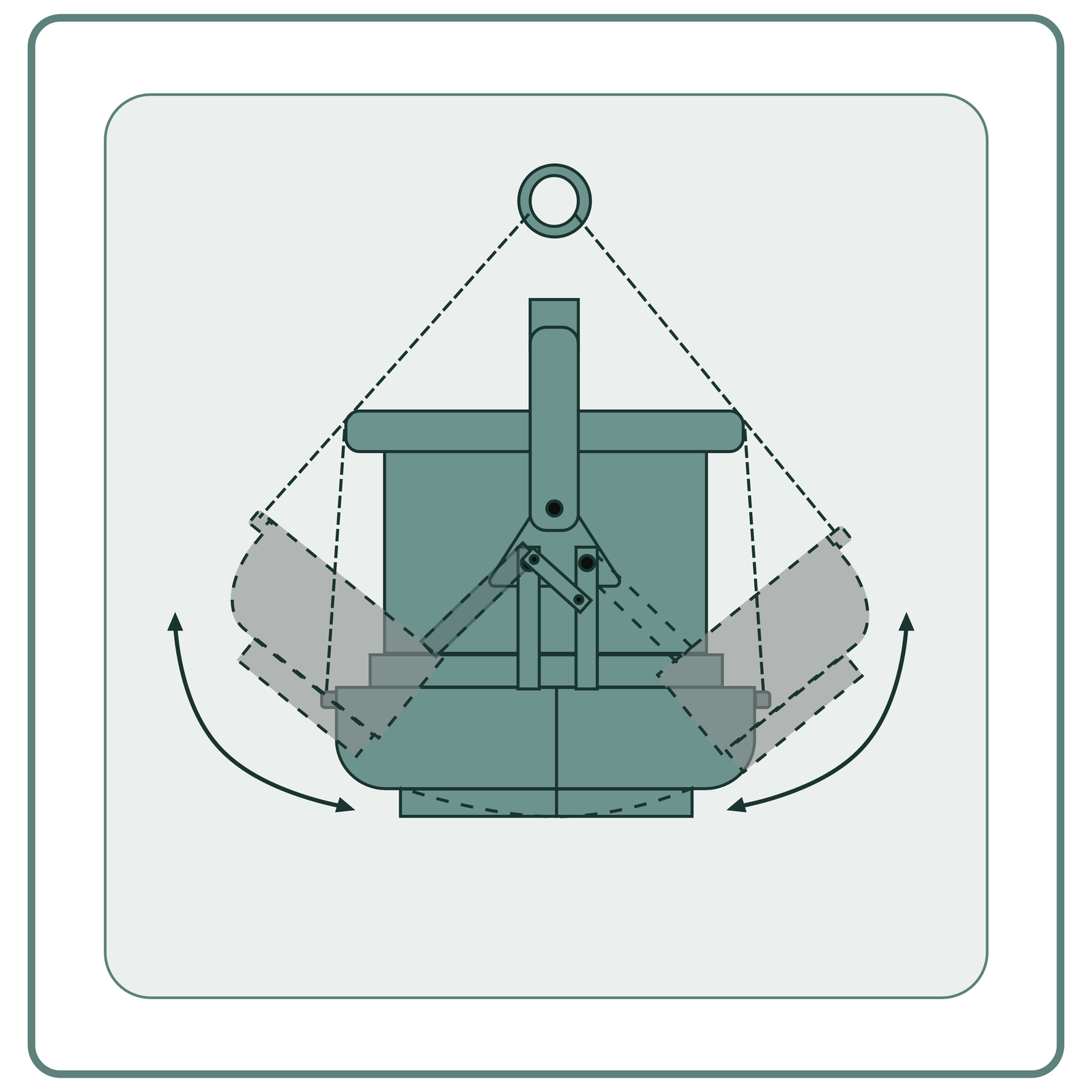

Zestawiony przy uwzględnieniu powyższych kryteriów wsad ładuje się do pieca za pomocą specjalnych koszy samorozładowczych. Kosze przeznaczone do ładowania pieców małej i średniej pojemności, najczęściej od dołu zamknięte są czaszą, którą stanowią przegubowe segmenty. Piece średniej lub dużej pojemności ładowane są koszami zamykanymi od dołu odchylanymi na bok półczaszowymi segmentami. Przykładowy schemat kosza załadowczego typu łupinowego, umieszczonego na wozie wsadowym, przedstawiono na Rysunku 7.

Ładowanie złomu z zasobników do kosza odbywa się przy użyciu chwytaków zawieszonych na suwnicach.

Sposób rozmieszczenia wsadu w koszu powinien odpowiadać przyszłemu jego rozmieszczeniu w piecu, aby umożliwiać szybkie utworzenie ciekłej kąpieli metalowej przykrytej żużlem i jednocześnie uniemożliwiać mechaniczne uszkodzenia wyłożenia ogniotrwałego trzonu pieca podczas zsypywania złomu.

Ładowanie wsadu koszem do pieca odbywa się w następujący sposób: w pierwszej kolejności usuwane jest znad kotła pieca sklepienie, które jest podnoszone i odchylane. Za pomocą suwnicy kosz przenoszony jest nad kocioł, a następnie opuszcza się go na niewielką wysokość nad piecem. Kosz jest otwierany, a materiał wysypuje się na trzon pieca. Po wysypaniu wsadu z kosza jest on odtransportowywany znad pieca, równocześnie zamykane jest sklepienie pieca. W przypadku ładowania wsadu w kilku porcjach, całkowita ilość materiału nawęglającego oraz materiały żużlotwórcze dodawane są do pieca z pierwszą porcją złomu.

Po załadowaniu wsadu i przykryciu pieca sklepieniem włączane jest napięcie zasilające oraz uruchamiany jest układ automatycznego sterowania położeniem elektrod. Następnie opuszczane są elektrody, a w momencie ich zetknięcia z wsadem następuje zapłon łuku elektrycznego i zaczyna się proces roztapiania złomu.

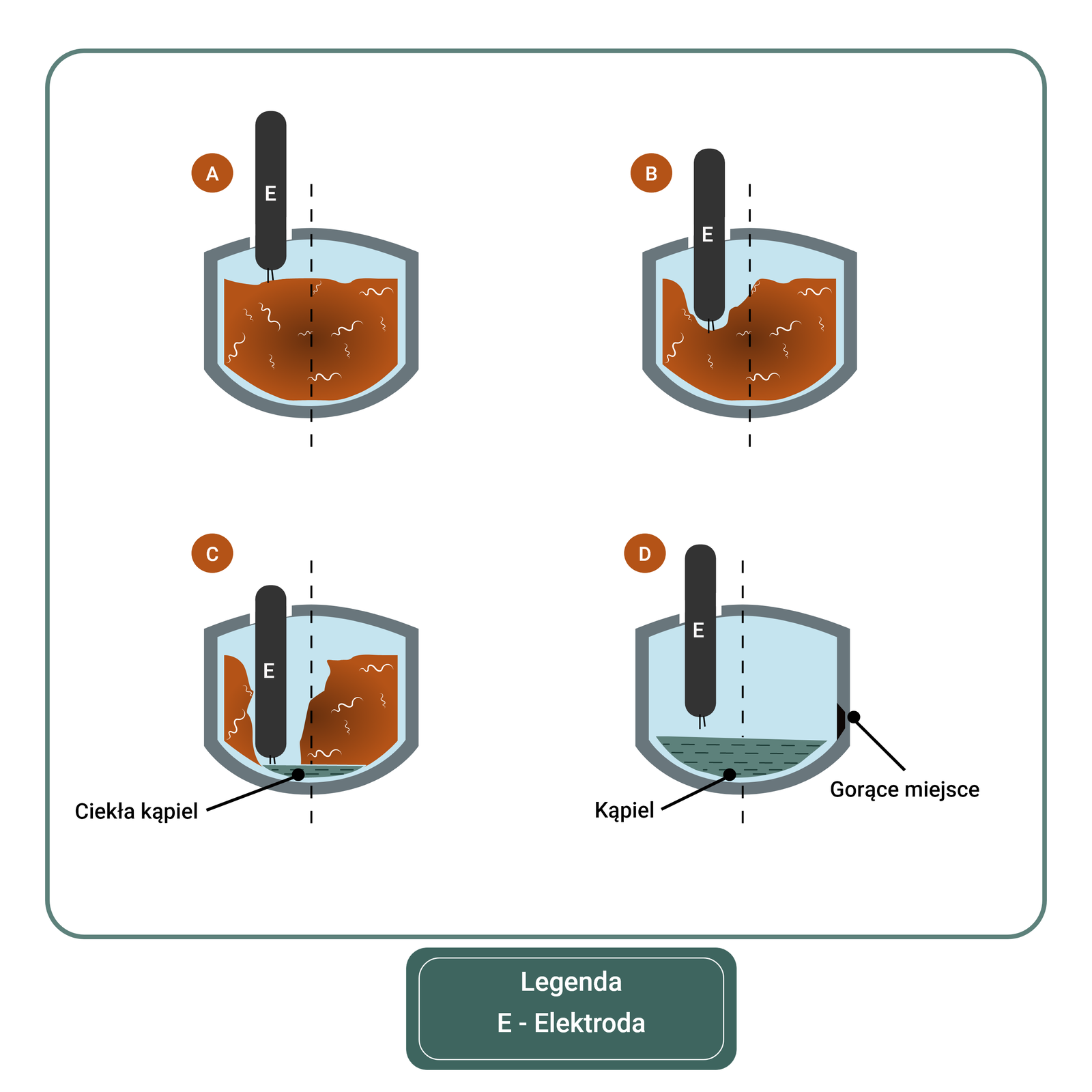

Na Rysunku 9. przedstawiono graficzny schemat poszczególnych etapów roztapiania wsadu w piecu łukowym. Faza początkowa występuje od momentu załączenia zasilania elektrycznego aż do momentu wytopienia kraterów w złomie. Druga faza procesu obejmuje roztapianie większości złomu i trwa aż do osiągnięcia poziomu kąpieli metalowej. Trzecia faza obejmuje dotapianie złomu znajdującego się po obrzeżach kotła. Fazę końcową stanowi dotapianie pozostałych nieroztopionych kawałków złomu w pobliżu ścian kotła oraz tak zwane dogrzewanie kąpieli metalowej do odpowiedniej temperatury.

A – zainicjowanie łuku, B – wytapianie krateru, C – osiągnięcie przez łuk poziomu kąpieli metalowej, D – podgrzewanie kąpieli po roztopieniu złomu

W celu skrócenia okresu roztapiania złomu, od momentu załączenia maksymalnej mocy transformatora piecowego, rozpoczyna się stosowanie metod intensyfikujących ten proces: wdmuchiwanie tlenu gazowego przy użyciu lanc oraz używanie palników gazowotlenowych.

Lance umieszczane są w oknie roboczym i w początkowym okresie roztapiania złomu z każdego kosza są ustawiane w takiej pozycji, aby strumień wdmuchiwanego tlenu był skierowany w kierunku złomu znajdującego się w pobliżu okna roboczego.

Wraz z tworzeniem się kąpieli metalowej rozpoczyna się wdmuchiwanie tlenu do objętości ciekłego metalu. Wówczas utleniane są składniki kąpieli, w tym węgiel. Węgiel jest jedynym pierwiastkiem w ciekłej kąpieli metalowej, który w wyniku reakcji utleniania tworzy gaz - tlenek węgla. Powstające pęcherzyki , wypływając do góry, powodują mieszanie kąpieli metalowej. Zjawisko to jest bardzo korzystne dla ujednorodniania temperatury w objętości kąpieli, przyspieszając proces roztapiania złomu znajdującego się w zimnych strefach.

W nowoczesnym piecu łukowym bardzo istotną rolę odgrywa także energia chemiczna powstała w trakcie spalania gazu ziemnego, z reakcji utleniania żelaza ze złomu, utleniania składników kąpieli metalowej, takich jak krzem i węgiel, oraz dopalania tlenku węgla.

Równocześnie z roztapianiem wsadu rozpoczyna się proces tworzenia kąpieli metalowej, rozpuszczania w niej węgla wprowadzonego ze wsadem kawałkowym, utleniania domieszek kąpieli oraz proces tworzenia się żużla. Żużel jest roztworem tlenkowym powstającym z produktów reakcji utleniania domieszek, niemetalicznych zanieczyszczeń złomu, wapna oraz zużywającego się wyłożenia ogniotrwałego. Na powierzchni nagrzewającego się złomu, już od początku okresu roztapiania, przebiegają reakcje utleniania żelaza zawartego w złomie:

Tlenek żelaza w temperaturze procesu często ulega dalszemu utlenieniu według reakcji:

Powyższe reakcje są egzotermiczne, czyli ich przebiegowi towarzyszy wydzielanie ciepła.

Ostatnim etapem technologicznym produkcji stali w piecu łukowym jest spust kąpieli metalowej, która ma już skład chemiczny gotowej stali. Spustu dokonuje się do kadzi odlewniczej, ustawionej pod piecem. W praktyce stosowane są dwie metody spustu: poprzez rynnę spustową lub trzonowy otwór spustowy.

W przypadku rynny, operacja spustu rozpoczyna się od podstawienia pod piec kadzi odlewniczej, zawieszonej na suwnicy. W przypadku trzonowego otworu spustowego kadź odlewnicza umieszczana jest na platformie transportowej poruszającej się po torach ułożonych pod piecem, prostopadle do dłuższego boku hali pieców.

Niezależnie od metody, podczas spustu należy starać się zapobiec przedostawaniu się żużla piecowego do kadzi. Operacja taka nie jest łatwa, bowiem zawsze podczas wylewania cieczy ze zbiornika pojawia się zjawisko jej wirowania.

Po zakończeniu spustu stali piec przechylany jest w kierunku okna roboczego i następuje spust żużla. Żużel ewakuowany jest na składowiska, w celu późniejszego zagospodarowania go, na przykład na potrzeby przemysłu budowlanego, cementowego.

W czasie spustu do kadzi dodaje się część materiałów do końcowego odtleniania kąpieli metalowej oraz materiały żużlotwórcze. Po zakończeniu spustu kadź z ciekłym metalem transportowana jest do hali lejniczej lub na stanowiska metalurgii pozapiecowej.

Powrót do spisu treściPowrót do spisu treści