E‑book do e‑materiału Etapy procesów metalurgicznych

MTL.05. Organizacja i prowadzenie procesów metalurgicznych Technik przemysłu metalurgicznego 311708

Etapy procesów metalurgicznych

E‑BOOK

Spis treści

WprowadzenieWprowadzenie

Proces wielkopiecowyProces wielkopiecowy

Proces konwertorowyProces konwertorowy

Wytwarzanie stali w piecach łukowychWytwarzanie stali w piecach łukowych

Rafinacja pozapiecowa staliRafinacja pozapiecowa stali

Odlewanie stali

Procesy przeróbki plastycznej na gorącoProcesy przeróbki plastycznej na gorąco

Procesy przeróbki plastycznej na zimnoProcesy przeróbki plastycznej na zimno

Netografia i bibliografiaNetografia i bibliografia

Odlewanie stali

Odlewanie stanowi ostatni etap produkcji stali w stalowni. W czasie odlewania i krzepnięcia stali zachodzi szereg procesów fizycznych i fizykochemicznych wpływających bezpośrednio na jakość wlewka oraz pośrednio na jakość wyrobów walcowanych. Do najbardziej rozpowszechnionych sposobów odlewania stali zalicza się odlewanie z góry, odlewanie syfonowe i ciągłe odlewanie stali COS.

Metodę klasyczną (tradycyjną) odlewania stali do wlewnic stosuje się obecnie w przypadku:

wlewków kuziennych o dużej masie, przeznaczonych na odpowiednio duże elementy,

odlewania stosunkowo niewielkich ilości specjalnych gatunków stali,

awarii urządzeń COS (jako kanał awaryjny).

Odlewanie wlewków obejmuje zalewanie, czyli napełnianie ciekłą stalą otwartych od góry wlewnic żeliwnych, o wymiarach zależnych od wymiarów końcowego wyrobu oraz założonego procesu przerobu. Proces zalewania wlewnic może odbyć się od dołu (zalewanie syfonowe) lub od góry. W przypadku odlewania syfonowego odlewa się zwykle kilka wlewków równocześnie przez lej i system kanalików zalewowych. Pojedynczo odlewane są tą metodą bardzo duże wlewki kuzienne. W czasie odlewania wlewków stosowane są zasypki smarujące dodawane do wlewnic w czasie ich napełniania stalą oraz zasypki izolacyjne wprowadzane na powierzchnię stali w wypełnionej wlewnicy lub jej nadstawce.

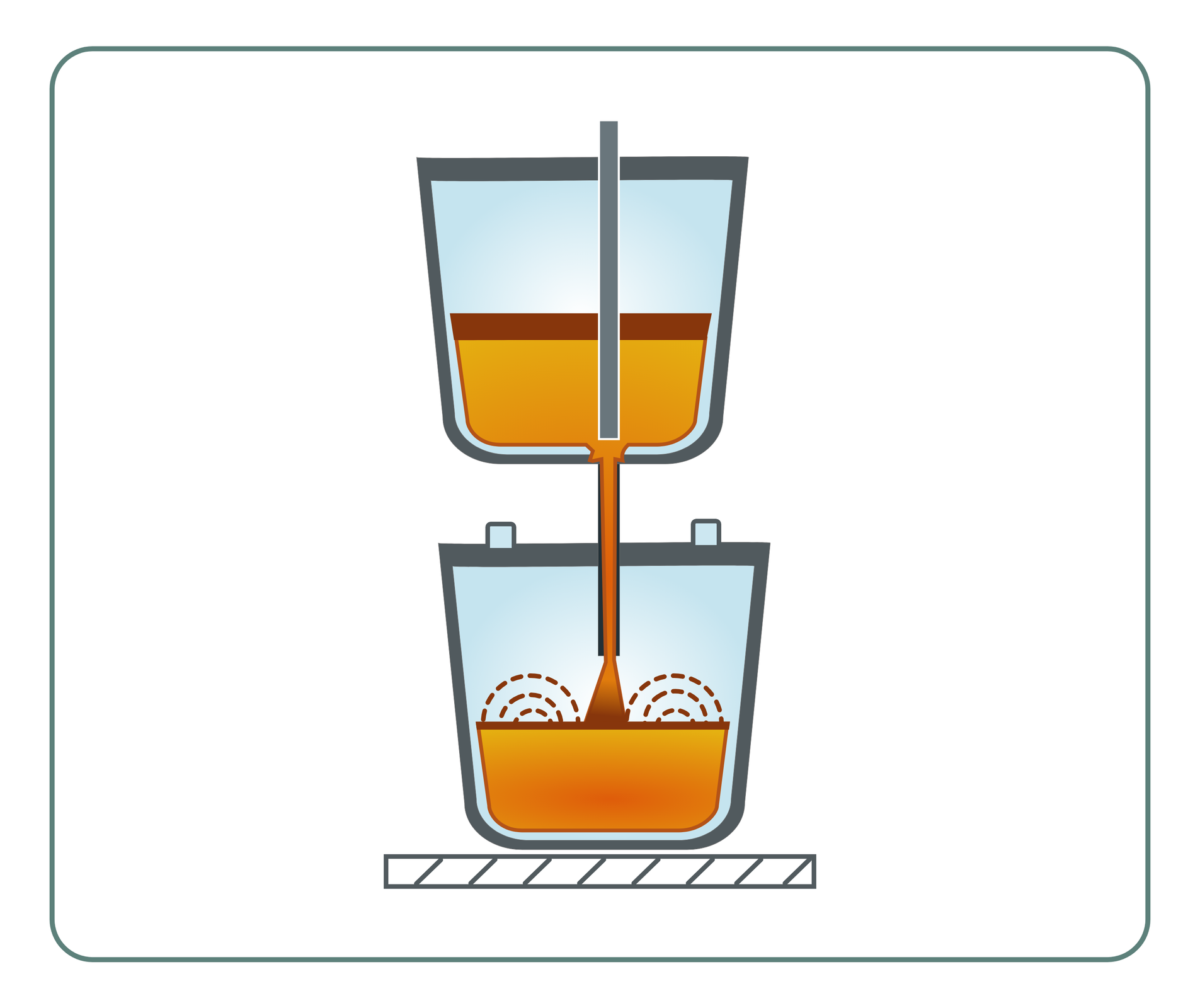

Grafika przedstawia odlewanie stali z góry, na obrazku widzimy kadź, której otwór wylewowy znajduje się na jej dnie, zatyczka jest uniesiona dzięki czemu przez otwór ten wypływa strumień stali wpadający do wlewnicy.

Odlewanie z góry jest najprostszym i jednocześnie najtańszym sposobem odlewania stali. Polega na bezpośrednim napełnieniu wlewnicy stalą przez wylew zabudowany w dnie kadzi. Wypływający z kadzi strumień stali powinien znajdować się w osi wlewnicy. Do głównych zalet odlewania z góry zalicza się nieskomplikowany sprzęt do odlewania, większy uzysk stali, korzystniejsze ukształtowanie jamy usadowej, mniejsze zanieczyszczenia stali wtrąceniami niemetalicznymi. Wadą tego typu odlewania jest duża szybkość wypływającego z kadzi strumienia stali, co powoduje silny rozprysk na ścianki w początkowej fazie odlewania.

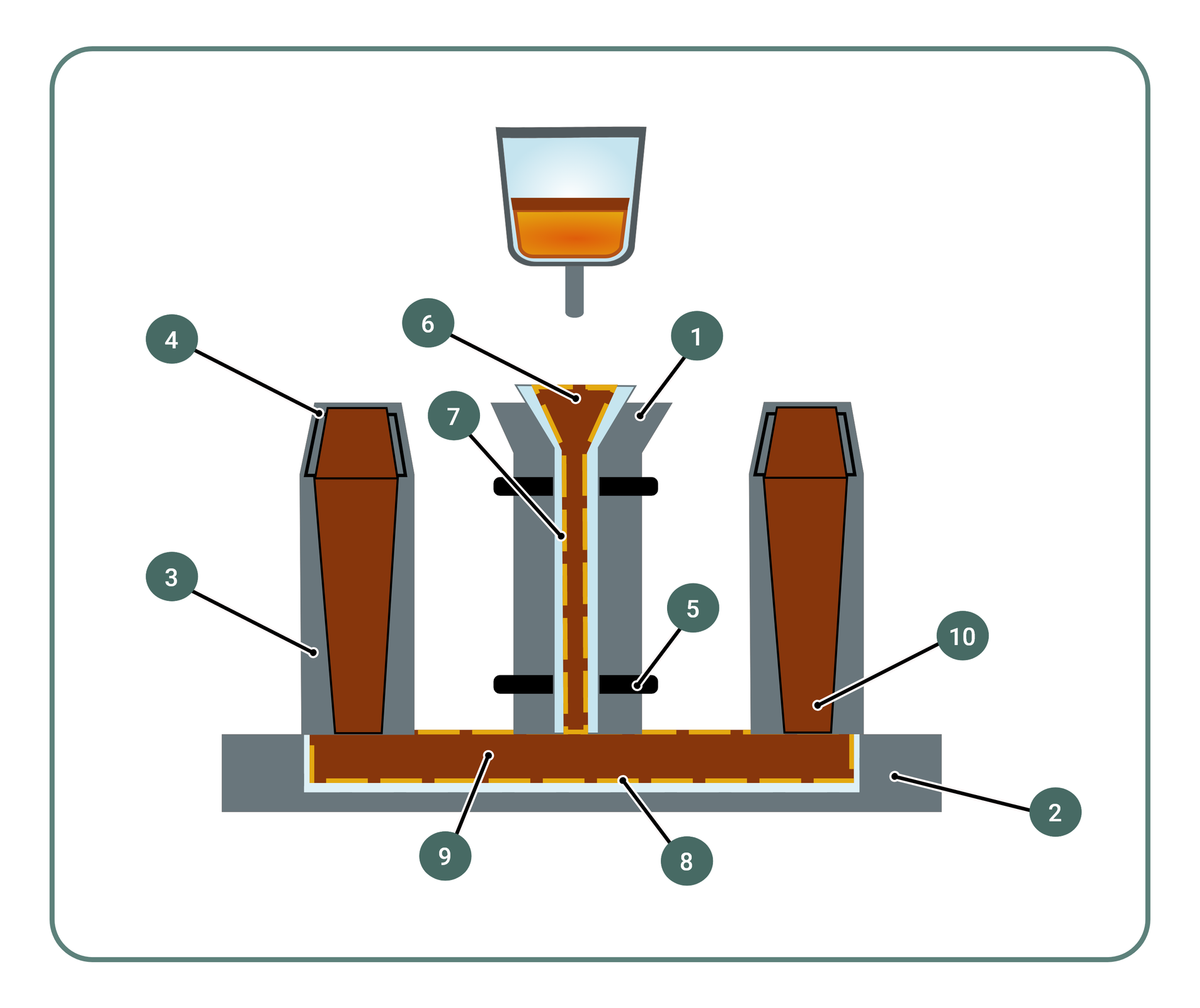

Grafika przedstawia schemat odlewania syfonowego stali. U góry znajduje się kadź z otworem wylewowym u dołu, metal z niej trafia do leja, z którego następnie przepływa do pionowych rurek lejowych z nich trafia do znajdujących się na dole poziomych kształtek kanałowych ostatecznie trafia do pionowo ustawionych wlewnic zalewając je od dołu.

Dzięki odlewaniu syfonowemu można równocześnie napełnić stalą od dołu kilka do kilkudziesięciu wlewnic. Napełnianie wlewnic przebiega zgodnie z zasadą naczyń połączonych. Główną zaletą syfonowego odlewania stali jest dobra jakość powierzchni wlewka. Natomiast główną wadą tej metody jest duży koszt odlewania stali. Składa się na niego: mniejszy uzysk wlewków, duża pracochłonność przygotowania zestawów odlewniczych, znaczne przegrzanie stali oraz niebezpieczeństwo zanieczyszczenia stali wtrąceniami niemetalicznymi.

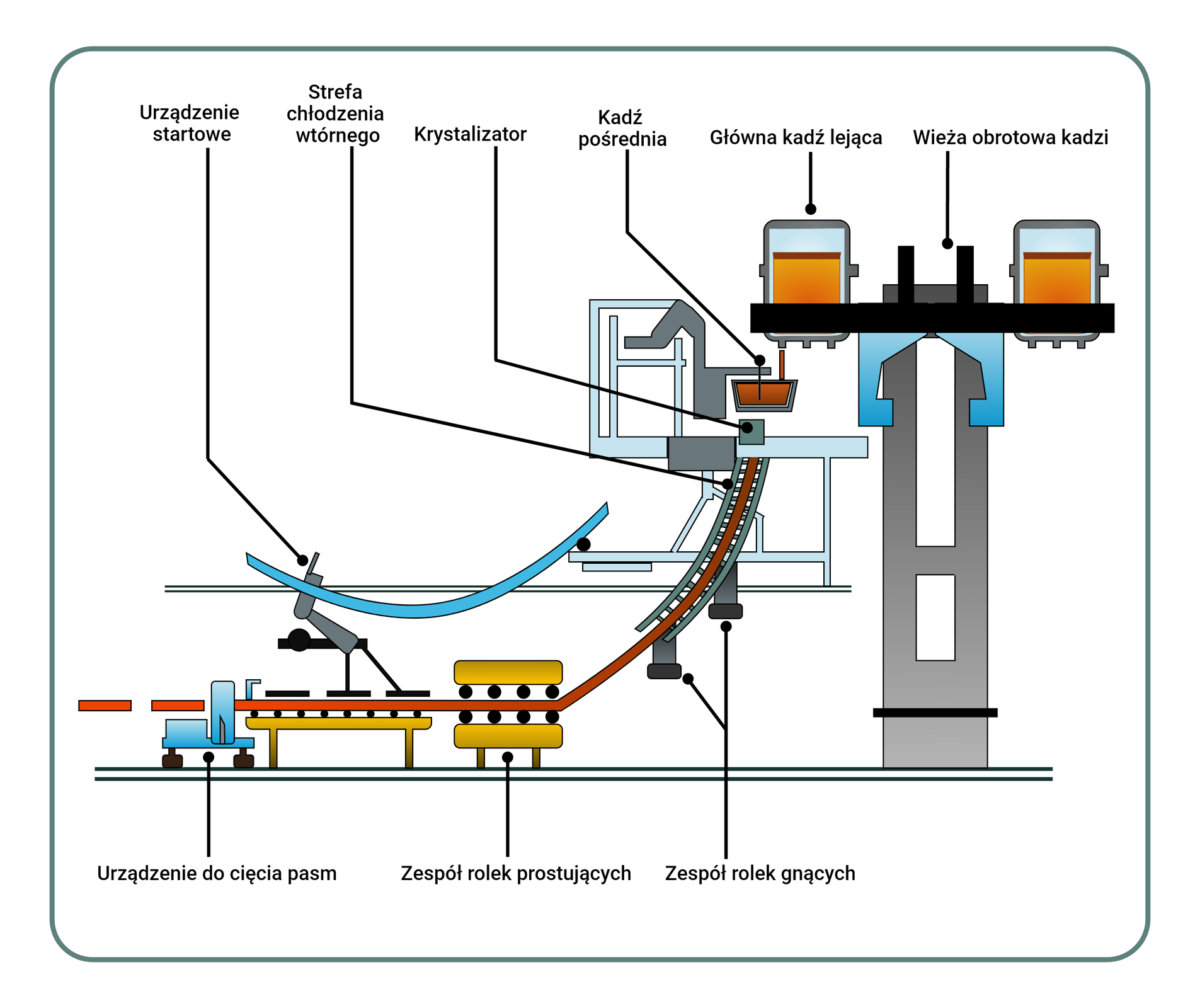

Technologia ciągłego odlewania stali, w skrócie COS, stała się obecnie podstawowym sposobem odlewania stali, który gwarantuje największą wydajność, niskie koszty i wysoką jakość stali. Dzięki tej metodzie zwiększono uzysk i wyeliminowano wstępne operacje przeróbki plastycznej, jak na przykład zgniatacz do wlewków. Dobór właściwych parametrów odlewania ciągłego pozwala na uzyskiwanie na tym etapie produkcji półwyrobów pozbawionych wad powierzchniowych i wewnętrznych. Budowę urządzenia do ciągłego odlewania stali przedstawia Rysunek 13.

Na grafice przedstawiony jest schemat urządzenia do ciągłego odlewania stali. Na wieży obrotowej kadzi znajduje się główna kadź lejąca, z której metal przedostaje się następnie do kadzi pośredniej, następnie z niej metal dostaje się do krystalizatora, z którego podąża do strefy chłodzenia wtórnego następnymi etapami są: zespół rolek oraz urządzenie startowe, ostatnim elementem jest urządzenie do cięcia pasm.

Przed rozpoczęciem procesu odlewania stali wprowadza się do krystalizatora drąg startowy, który zakończony jest głowicą blokującą wypływ stali. Następnie otwierane są zamknięcia suwakowe kadzi stalowniczej i stal jest wlewana poprzez wylew rurą osłonową do kadzi pośredniej. Po napełnieniu kadzi pośredniej otwiera się zamknięcia umieszczone w jej dnie i stal poprzez wylewy zanurzeniowe wpływa do jednego lub kilku krystalizatorów. Proces krzepnięcia ciekłej stali rozpoczyna się w krystalizatorze, który jest intensywnie chłodzony wodą. Po napełnieniu krystalizatora drąg startowy jest powoli wyciągany, a powstające pasmo zakrzepniętej stali jest ciągnięte przy pomocy rolek napędowych usytuowanych w strefie wtórnego chłodzenia. Wyciągane pasmo prowadzone jest pomiędzy parami rolek zabudowanych w ramach segmentów. Po wyjściu z krystalizatora pasmo poddawane jest intensywnemu chłodzeniu mgłą wodną w komorze wtórnego chłodzenia. W tej strefie powinno nastąpić całkowite zakrzepnięcie pasma. Za komorą wtórnego chłodzenia pasmo przekazywane jest na samotoki, na których cięte jest we wlewki o określonej długości. Na krótszej ścianie wlewków nabijane jest oznakowanie przy pomocy automatycznej znakownicy. Następnie wlewki spychane są przy pomocy popychaczy na stoły odbierające. Na stołach formowane są stosy składające się z kilku wlewków.

W maszynach COS odlewa się serie kilkudziesięciu wytopów, co nosi nazwę odlewania sekwencyjnego, czyli bez wymiany kadzi pośredniej i wymiany krystalizatora.

Kadź główna umieszczona jest na stojanie zwanym wieżą. Ma on za zadanie utrzymanie w okresie odlewania kadzi stalowniczej, a po jej opróżnieniu dokonanie szybkiej zamiany na kadź pełną, która znajduje się po przeciwnej stronie kadzi pustej. Operacja zamiany kadzi odbywa się przez obrót wieży o .

Kadź pośrednia usytuowana jest pomiędzy kadzią główną, a krystalizatorem. Do jej podstawowych zadań zalicza się:

obniżenie i stabilizację ciśnienia ferrostatycznego ciekłej stali,

rozdzielenie ciekłej stali na wymaganą liczbę odlewanych pasm,

zapewnienie ciągłości przepływu stali do krystalizatora podczas zamiany kadzi stalowniczych,

zapewnienie stałej szybkości napełniania krystalizatora stalą i regulowanie tej szybkości,

końcową korektę składu chemicznego stali polegającą na asymilacji wtrąceń niemetalicznych przez żużel kadziowy.

Miedziany krystalizator jest jednym z najważniejszych elementów maszyny do ciągłego odlewania stali. Od jego prawidłowego działania zależy powodzenie całego procesu. Krystalizator stanowi miejsce pierwszego etapu chłodzenia stali odlewanej w sposób ciągły. Główne zadania stawiane dla krystalizatora to:

nadanie odlewanemu pasmu zadanego kształtu i wymiarów poprzecznych,

odprowadzenie ciepła od krzepnącej stali,

zapewnienie dostatecznie grubej i wytrzymałej warstwy naskórka.

Rozróżnia się dwa główne typy krystalizatorów:

krystalizatory płytowe,

krystalizatory rurowe.

W czasie procesu odlewania na powierzchnię ciekłej stali w krystalizatorze podawane są zasypki proszkowe lub olej w przypadku odlewania kęsów. Głównymi zadaniami utworzonego żużla krystalizatorowego są:

ochrona przed wtórnym utlenieniem,

asymilacja wtrąceń niemetalicznych,

ochrona przed stratami ciepła,

utworzenie warstewki smarującej pomiędzy ścianami krystalizatora, a zakrzepniętym naskórkiem pasma, co istotnie zmniejsza tarcie pasma o ścianki krystalizatora,

równomierne odprowadzenie ciepła pomiędzy metalem, a ścianami krystalizatora.

Strefa wtórnego chłodzenia znajduje się w komorze usytuowanej pod krystalizatorem, rozciągającej się od krystalizatora do trzeciej strefy chłodzenia pasma powietrzem. Wyciągane pasmo chłodzone jest bezpośrednim natryskiem mgły wodnej, która składa się z kropelek wody o średnicy wdmuchiwanych przez dysze w strumieniu powietrza. Pasmo w maszynie COS wyciągane jest przy pomocy rolek z napędowymi silnikami elektrycznymi. Ostatnim elementem linii COS jest urządzenie do cięcia ogniowego pasma przy pomocy palników tlenowo‑gazowych. Podczas cięcia materiału palniki przemieszczają się razem z odlewanym pasmem. Szybkość cięcia pasma jest zsynchronizowana z szybkością odlewania.

Odlane wlewki czy to do wlewnic, czy w sposób ciągły są półproduktami do wytworzenia gotowych wyrobów w procesach przeróbki plastycznej.

Powrót do spisu treściPowrót do spisu treści