E‑book do e‑materiału Wykonywanie konserwacji, naprawy i rekonstrukcji oprzyrządowania odlewniczego i form metalowych

MTL.01. - Wykonywanie i naprawa oprzyrządowania odlewniczego – Modelarz odlewniczy 721104, Technik odlewnik 311705

Przygotowanie, konserwacja i naprawa modeli odlewniczych i form metalowych

E‑BOOK

Spis treści

WprowadzenieWprowadzenie

Przygotowanie modeli odlewniczych

Podstawowe informacje o modelach odlewniczychPodstawowe informacje o modelach odlewniczych

Materiały na modeleMateriały na modele

Wykonywanie modeli i rdzennic odlewniczychWykonywanie modeli i rdzennic odlewniczych

Konserwacja i naprawa modeli odlewniczychKonserwacja i naprawa modeli odlewniczych

Przygotowanie form metalowychPrzygotowanie form metalowych

Konserwacja i naprawa form metalowychKonserwacja i naprawa form metalowych

BibliografiaBibliografia

Słownik pojęćSłownik pojęć

Przygotowanie modeli odlewniczych

Podstawowe informacje o modelach odlewniczych

Zanim ciekły metal znajdzie się w formie, przyjmując kształt wyrobu, musi powstać wnęka formy oraz układ wlewowy. Wykonywanie odlewów w formach piaskowych należy do jednej z najpopularniejszych metod wytwarzania. Do odtworzenia zewnętrznych kształtów odlewów stosuje się modele (produkcja małoseryjna, odlewy jednostkowe, odlewy wielkogabarytowe), a także płyty modelowe (produkcja wielkoseryjna, odlewy charakteryzujące się średnimi lub niskimi gabarytami).

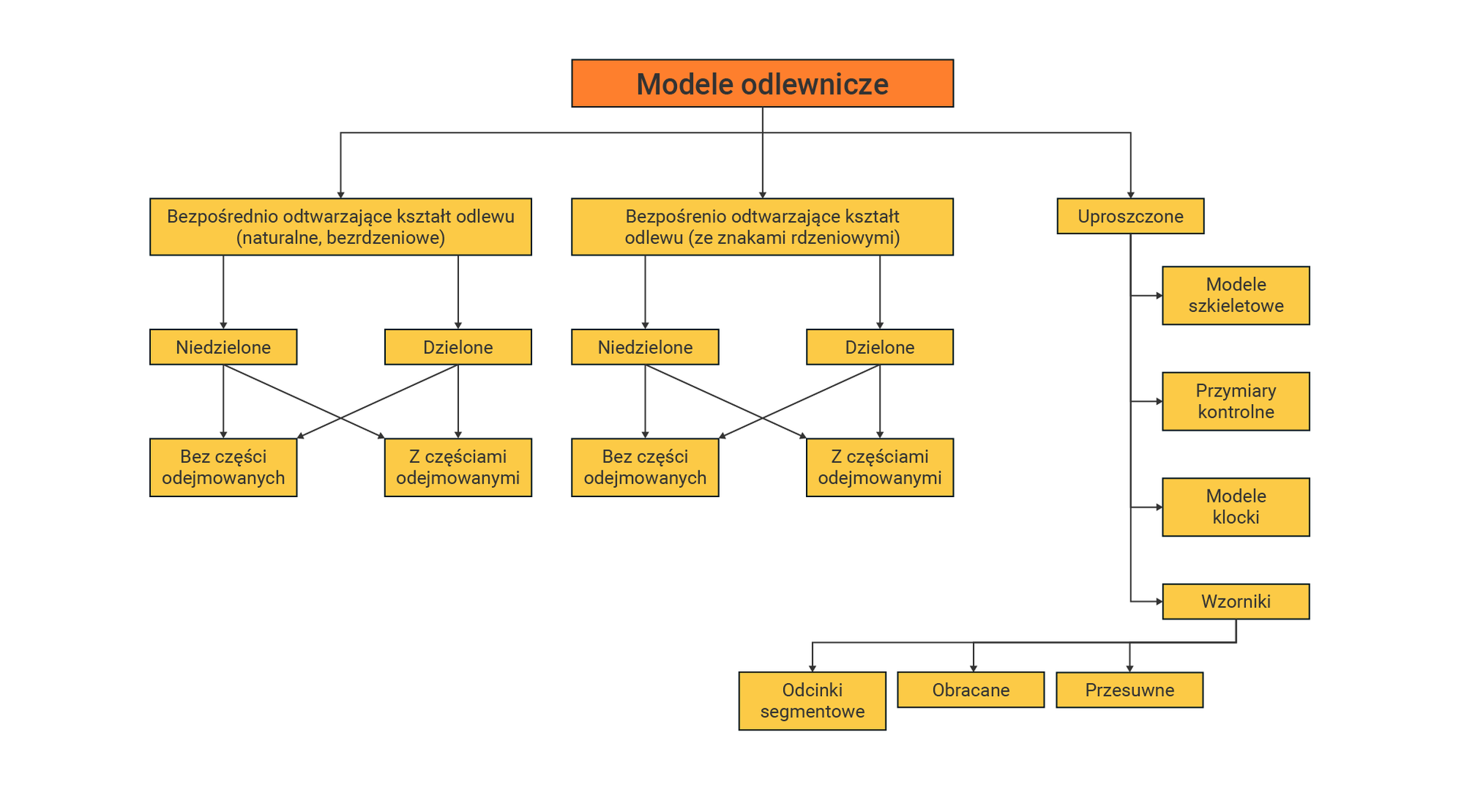

Odpowiedni dobór materiału do produkcji modelu odlewniczego pozwala na jego odpowiednie wykonanie oraz zabezpieczenie ich, przed powstawaniem wad dyskwalifikujących do dalszego wykorzystania w procesach odlewniczych. W przemyśle stosuje się poniższy podział modeli odlewniczych.

Modele niedzielone to jednolite bryły, które można usunąć z formy bez jej uszkodzenia. Pozwalają one na uzyskanie dokładnych odlewów bez przestawień w przypadku, gdy model mieści się całkowicie w jednej skrzynce. Model tego typu posiadać może jedną lub więcej powierzchni podziału, które mogą być prosto lub krzywoliniowe. W drugiej grupie powyższego podziału występują modele ze znakami rdzeniowymi. Służą one do prawidłowego umieszczenia rdzenia w formie, który będzie się odpowiednio trzymał i odtworzy wewnętrzną ściankę odlewu. Dodatkowo modele dzielone i niedzielone mogą posiadać części odejmowane. Są to elementy, które nie są na stałe przytwierdzone do modelu (najczęściej do ich zamocowania używa się szpilek), ale umożliwiają odtworzenie bardziej skomplikowanych kształtów oraz usunięcie modelu z formy bez ich uszkodzenia.

Powrót do spisu treściPowrót do spisu treści

Materiały na modele

Modele odlewnicze stanowią główny przyrząd podczas przygotowania form. Wypełnia się je ciekłym metalem. Z podobnej grupy materiałów wykonuje się rdzennice, w których przygotowuje się rdzenie, służące do odwzorowania wewnętrznej części odlewu. Przyrządy te wykonywane są najczęściej z drewna, stopów metali, materiałów ceramicznych, wosku oraz tworzyw sztucznych.

Grupa materiałów | Materiał | Symbol lub skład materiału | Zakres stosowania | Zalety | Wady | Ilość zaformowań | |

ręczne | formowanie maszynowe | ||||||

Drewno | Drewno | Modele i rdzennice, płyty modelowe, produkcja jednostkowa i małoseryjna | Dobra obrabialność, łatwość łączenia, niski koszt wykonania | Niejednolitość budowy, paczenie się, skłonność do psucia się | do | do | |

Stopy metali | Stopy aluminium | Stopy: | Modele i rdzennice drobne i średnie, produkcja seryjna i masowa | Lekkość, odporność na korozję, dostateczna obrabialność, gładka powierzchnia | Stosunkowo niska wytrzymałość, | do | do tysięcy |

Stopy miedzi | Stopy: | Modele drobne o złożonym kształcie, | Gładka powierzchnia, odporność na korozję | Przywieranie masy do rdzenia, duży ciężar, wysoki koszt | tysięcy | ||

Żeliwo | żeliwo szare | Modele i rdzennice i płyty modelowe, produkcja wielkoseryjna i masowa | Dobra wytrzymałość, gładka powierzchnia, stosunkowo niski koszt | Duży ciężar, trudność naprawy, skłonność do korozji | tysięcy | ||

Materiały ceramiczne | Gips | gips, | Modele drobne i średnie, płyty modelowe, produkcja małoseryjna | Łatwość wykonania, dobra plastyczność, brak skurczu, niski koszt | Słaba wytrzymałość | ||

Cement portlandzki | cement, | Modele o prostym kształcie, średniej wielkości | Łatwość wykonania, dostateczna wytrzymałość i lekkość | Zastosowanie tylko do modeli o prostym kształcie | do | do | |

Tworzywa sztuczne | Winidur | Głównie jako wykładzina powierzchni modeli drewnianych | Duża odporność na ścieranie, lekkość, dobra obrabialność | Duża wrażliwość na działanie podwyższonej temperatury | do | do tysięcy | |

Żywice epoksydowe | Rdzennice i modele drobne i średnie | Łatwość wykonania, odporność na ścieranie, łatwa naprawa | Mięknienie w temperaturze , mała odporność na uderzenia | do | do tysięcy | ||

Laminaty | włókno szklane nasycone żywicą | Modele i rdzenie, płyty modelowe | Lekkość, wytrzymałość, odporność na korozję, łatwa naprawa | Wrażliwość na działanie podwyższonej temperatury | do | do tysięcy | |

Woski | Wosk | Modele odlewów i układów wlewowych w odlewnictwie precyzyjnym | Możliwość uzyskania odlewu o skomplikowanym kształcie i wysokiej dokładności | Jednorazowość | do | ||

W powyższym zestawieniu zostały uwzględnione materiały na modele trwałe. W odlewnictwie precyzyjnym wykorzystywane są modele jednorazowe stworzone z wosku (technologia wytapianych modeli) czy ze spienionego polistyrenu (technologia pełnej formy).

Powrót do spisu treściPowrót do spisu treści

Wykonywanie modeli i rdzennic odlewniczych

Wykonanie modeli odlewniczych oraz rdzeni opiera się o wcześniejsze przygotowanie dokumentacji technologicznej w postaci rysunku technicznego. Sporządzenie takiego opisu wymaga uwzględnienia następujących parametrów:

Naddatki na obróbkę mechaniczną odlewów

Uwzględnienie grubości warstwy metalu zdejmowanej podczas obróbki mechanicznej. Odlew, który zostanie przygotowany z modelu, musi być odpowiednio powiększony o taką warstwę (w zależności od największego wymiaru odlewu od do mm). W przypadku zastosowania maszynowego formy naddatek ten może być mniejszy.

Naddatki na skurcz

Nadanie prawidłowych wymiarów odlewom zależy od właściwości krzepnięcia ciekłego metalu. Skurcz odlewniczy pojawia się podczas obniżania się temperatury i zmiany stanu skupienia z ciekłego na stały. Zjawisko to może spowodować zmiany nie tylko w wymiarach odlewu, ale całej jego objętości. Przygotowanie modelu wymaga uwzględnienia wartości procentowej skurczu. Wymiar modelu należy określić na podstawie wzoru:

,

gdzie:

– wymiar modelu po uwzględnieniu skurczu [mm]

a – wymiar modelu według rysunku [mm]

k – skurcz liniowy [%]

Pochylenia odlewnicze

W celu ułatwienia wyjęcia modelu z formy nadaje się modelom odpowiednie nachylenia na ściankach pionowych. Takie zbieżności możemy nadać na trzy sposoby:

zwiększając wymiary modelu,

zwiększając w jednej części modelu, a zmniejszając wymiar w drugiej,

zmniejszając wymiar modelu.

Należy pamiętać, żeby zbieżność nie przekraczały .

Przejścia zaokrąglenia i wyokrąglenia w modelach

Konstruowanie odlewów powinno odbywać się tak, żeby łączenia między różnymi grubościami ścianki odbywały się w sposób łagodny i bez ostrych krawędzi. Zastosowanie takiego typu łączenia pozwala na równomierne stygnięcie odlewów i zapobiega powstawaniu wad. Takie ukształtowanie połączeń ścianek nazywamy przejściem, na krawędziach zewnętrznych nazywamy to zaokrągleniem, natomiast zastosowanie tego łączenia nazywamy wyokrągleniem.

Klasy dokładności modeli

Głównym parametrem określającym jakość modeli jest wytrzymałość. To od niej zależy, ile odlewów możemy wykonać. Pod tym względem modele możemy podzielić na klasy:

modele klasy - służą w produkcji masowej i wielkoseryjnej do formowania ręcznego i maszynowego. Modele te wykonywane są z materiałów najlepszych gatunkowo. Zapewnić mogą wykonanie setek, a nawet tysięcy form. Ich powierzchnie muszą być bardzo dobrze obrobione i w zależności od materiału, z którego są wykonane, należy odpowiednio zabezpieczyć ich powierzchnię.

modele klasy - służą do okresowego wykorzystania przy formowaniu ręcznym. Ich powierzchnia powinna być starannie wykończona, żeby zapewnić odpowiednią chropowatość odlewu.

modele klasy - formowanie ręczne przy jednorazowym wykorzystaniu. Ich wytrzymałość jest stosunkowo niska i pozwalają na wykonanie jedynie kilku odlewów.

Dokładność wytwarzania modeli odlewniczych określona jest przez wielkość odchyleń od wymiarów zamieszczonych na rysunku technicznym. Powiązane one są z dokładnością końcowego wyrobu – odlewu.

W modelach drewnianych najważniejszym elementem jest podstawa wykonana z kilku kawałków drewna sklejonych ze sobą lub jednolitego kawałka. Sklejanie zapewnia uniknięcie kilku negatywnych własności drewna takich jak: pęcznienie, paczenie się i pękanie, na skutek których wymiary większych modeli mogą ulec znaczącej zmianie. Zmiana wymiarów drewna pod wpływem wilgoci zachodzi w małym stopniu wzdłuż włókien. W zależności od klasy modelu dobiera się odpowiednie wymiary tarcicy, czyli produktu drzewnego wykonanego z drewna okrągłego przetartego przez pilarki. Przy produkcji modeli klasy 1 należy uwzględnić także ich gabaryty. Małe odlewy wykonywane będą z desek o grubości nie mniejszej niż mm, lub krawędziaków, także nie mniejszych niż mm. Średnie modele tej samej klasy produkowane są z desek o grubości nie mniejszej niż mm lub z krawędziaków o grubości nie mniejszej niż mm, natomiast dla dużych modeli minimalna grubość deski nie może być mniejsza niż mm, ale ten wymiar dla krawędziaków powinien mieścić się w zakresie mm. Na modele klasy grubość tarcicy może być o mm mniejsza, a w przypadku klasy używa się desek i krawędziaków o grubości mm. Małe modele wykonywane są z twardego drewna, natomiast średnie i duże z drewna sosnowego z oblicowaniem bukowym. Zapewnia to odpowiednią wytrzymałość powierzchni roboczej modeli. Części toczone modeli stosowane w produkcji: obręczy, kół zębatych, piast kół pasowych, a także jako znaki rdzeniowe, nadlewki. Wykonywane są one na tokarkach. Poszczególne części wcześniej prefabrykowane są łączone ze sobą przy pomocy kleju i czopów (klasa i ) oraz wkrętami (klasa ). Niekiedy połączenie ze sobą części drewnianych wymaga zastosowania odpowiednich połączeń. Ostatnim etapem produkcji modeli drewnianych jest zamontowanie części metalowej do obijania i wyjmowania modelu. Są to płytki metalowe, które montowane są za pomocą wkrętów z płaskimi łbami.

W przemyśle odlewniczym najczęściej spotykane są modele drewniane, co nie znaczy, że w produkcji wyrobów końcowych zastosowania nie znalazły tworzywa sztuczne. Ze względu na konieczność obniżenia kosztów produkcji omodelowania wykorzystuje się materiały składające się z polimerów syntetycznych, czyli takich, które nie występują w naturze.

Tworzywa sztuczne wymagają odmiennego postępowania niż materiały klasyczne. Istnieje kilka metod wykonywania omodelowania odlewniczego, a zaliczamy do nich:

metoda odlewania do odpowiednie przygotowanych form,

metoda obróbki mechanicznej i termoplastycznej gotowych prefabrykatów,

metoda warstwowa (laminowanie),

metoda kombinowanych tworzyw.

Metoda obróbki mechanicznej i termoplastycznej - nie odbiega znacząco od metod stosowanych przy wykonywaniu modeli drewnianych. Innowacją jest obróbka termoplastyczna dla gotowych prętów, płyt czy bloków z tworzywa sztucznego.

Metoda odlewania modeli z tworzyw sztucznych - najprostsza i najbardziej powszechna metoda wykonywania modeli odlewniczych z tworzyw sztucznych. Po odpowiednim sporządzeniu formy przygotowuje się odpowiednią recepturę zgodną z wytycznymi producenta tworzyw. Następnie gotową mieszaninę wlewa się do formy. W zależności od wielkości odlewu i jego stopnia skomplikowania odlewane modele możemy wykonywać metodami:

odlewanie modelu jednolitego (najczęściej są to modele małe),

odlewanie modelu przy pomocy rdzenia (modele duże w celu obniżenia ich ciężaru),

odlewanie modelu przy zastosowaniu wzmocnienia miejscowego - najczęściej stosowana metoda przy wykonywaniu modeli z żywic. Materiał wzmacniający stosowany jest najczęściej w miejscu, gdzie występuje zmienny przekrój lub miejsce szczególnie narażone jest na mocniejsze uderzenia podczas formowania. Jako materiał wzmacniające stosuje się: płótno szklane, włókno szklane, płótno bawełniane czy włókno drewniane,

odlewanie modelu przy zastosowaniu wkładki - odlewanie modeli odlewniczych, gdzie niektóre elementy wnętrza zastępuje się innymi tańszymi materiałami (np. segment z drewna), gdzie tworzywo sztuczne w tym przypadku tworzy powłokę o odpowiedniej grubości.

Zastosowanie wzmocnień oraz wkładek ma na celu znaczące zwiększenie wytrzymałości w przypadku dużych modeli oraz płyt modelowych.

Metoda warstwowa (laminowania) - metoda odlewania nie zawsze zapewnia odpowiednią wytrzymałość dla płyt modelowych stosowanych w maszynach z doprasowaniem. Metoda warstwowa opiera się na nakładaniu kolejnych warstw tkanin (płótno szklane lub bawełniane) pociętych według szablonu na przemian z żywicą na odpowiednio wcześniej przygotowaną powierzchnię. Należy pamiętać, że kolejna warstwa może być nałożona po czasie, gdy poprzednia warstwa się zżeluje (wstępnie utwardzi). W tej metodzie zauważa się dwie zasadnicze metody wykonywania modeli:

warstwowanie całego gabarytu modelu,

warstwowanie przy użyciu rdzenia.

Drugi sposób wytwarzania jest bardziej oszczędny i odróżnia się od pierwszego tym, że wewnętrzne warstwy tkanin zastępuje się materiałem sproszkowanym spajanym żywicą lub klejem. W taki sposób powstaje wewnętrzny rdzeń otrzymany na drodze laminowania. Jako materiał rdzeniowy można stosować: gips, wióry drzewne, piasek kwarcowy, żwir, czyli materiały wykazujące się dostateczną wytrzymałością przy jak najmniejszym zastosowaniu materiału łączącego.

Metoda warstwowa jest bardziej pracochłonna, dlatego znalazła zastosowanie dla płyt modelowych.

Metoda kombinowych tworzyw - metoda najbardziej ekonomiczna, ponieważ podczas jej produkcji tworzy się rdzeń z tańszego materiału, a potem nakładane są wyżej opisane warstwy lub zalewany jest żywicą lepszej jakości.

Modele wykonane z tworzyw sztucznych narażone są na powstawanie pęcherzy na warstwie górnej modelu. Powoduje to nieciągłość powierzchni, którą należy uzupełnić kitem bądź usunąć przez frezowanie, jeżeli warstwa jest wykonana na naddatku przeznaczonym do tego celu.

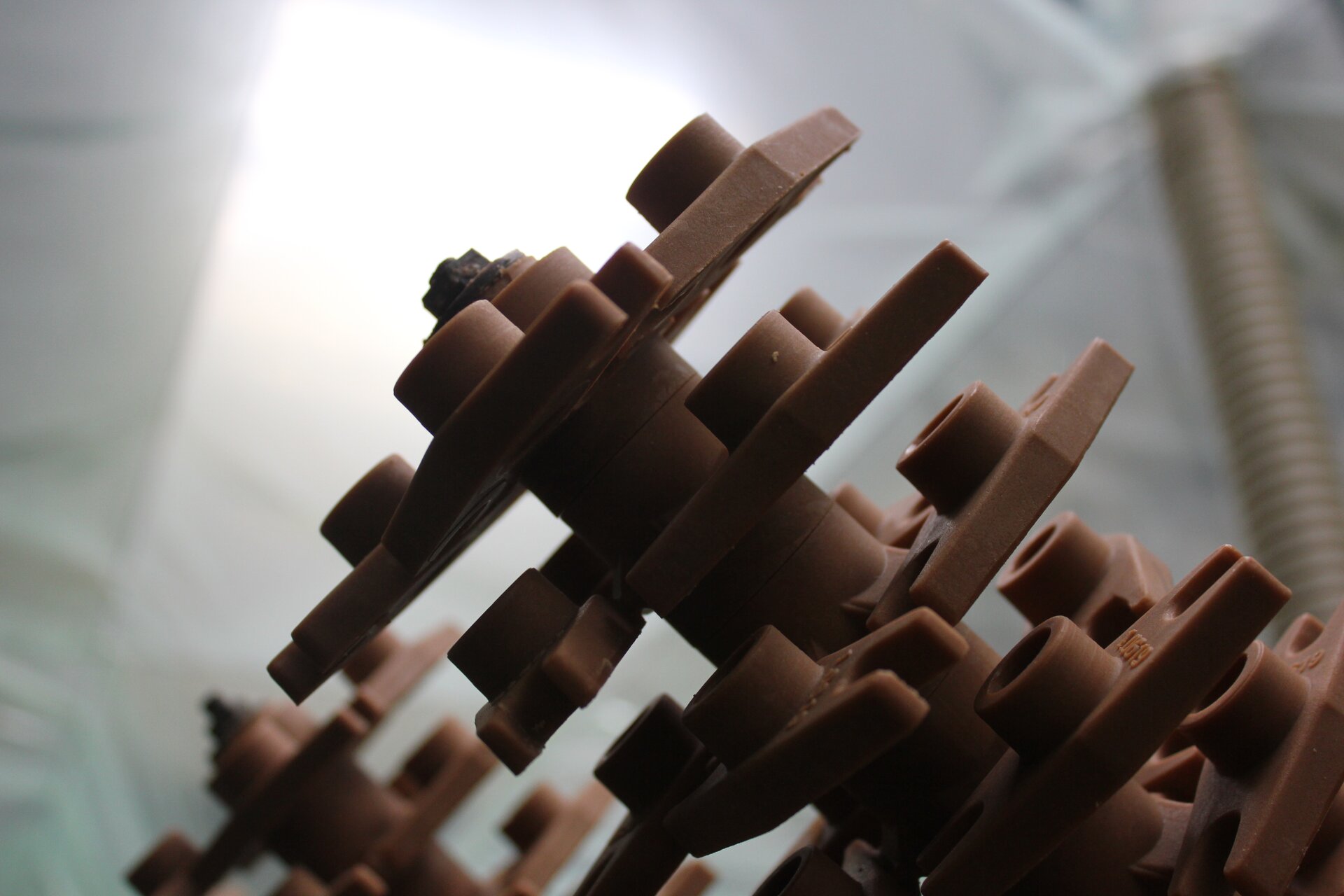

Modele odlewnicze wykonywane są także ze stopów metali. Znalazły zastosowanie w sporządzaniu wielkiej ilości drobnych i średnich odlewów. Można je wykonać dokładniej niż modele drewniane, charakteryzują się dokładniejszą i gładszą powierzchnią i mogą posiadać mniejszą zbieżność. Modele metalowe mogą tworzyć zespół modelowy poprzez przykręcenie ich do płyt modelowych. Niekiedy płyty modelowe są odlewane. Do produkcji tej grupy modeli stosuje się stopy:

aluminium z miedzią ( Cu),

aluminium z krzemem ( Si),

aluminium z miedzią i krzemem ( Cu, Si i Fe),

żeliwo szare,

brązy.

Podczas doboru materiału kierować należy się trwałością, wytrzymałością na zużycie oraz łatwością obróbki. Modele metalowe wykonuje się jako puste wewnątrz odlewy cienkościenne, które wzmacniane są żebrami. Po wykonaniu takiego modelu należy dobrać odpowiedni sposób obróbki. W tym etapie należy się kierować tym, jaki sposób będzie odpowiedni i jakie oprzyrządowanie należy zastosować do materiału.

Modelarnie, na których wytwarza się modele metalowe, wyposażeniem nie różnią się od wydziałów zajmujących się obróbką końcową odlewni. W celu dokładnej obróbki odlewanych modeli stosuje się obróbkę ubytkową. W skład oprzyrządowania wchodzą: tokarki, frezarki, wiertarki, strugarki poprzeczne i podłużne, szlifierki i piły do cięcia metalu.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Film instruktażowy - tutorial: Kontrola i naprawa oprzyrządowania odlewniczego i form metalowychKontrola i naprawa oprzyrządowania odlewniczego i form metalowych

Wizualizacja 3D: Naprawa modelu odlewniczego oraz formy metalowejNaprawa modelu odlewniczego oraz formy metalowej

Wycieczka wirtualna: Przedstawienie miejsc pracy wykonywania, sprawdzenia oraz naprawy i konserwacji form metalowychPrzedstawienie miejsc pracy wykonywania, sprawdzenia oraz naprawy i konserwacji form metalowych