E‑book do e‑materiału Kontrola jakości mas formierskich i odlewów

MTL.04. Organizacja i nadzorowanie procesu odlewniczego - Technik odlewnik 311705

Kontrola jakości procesów odlewniczych

E‑BOOK

Spis treści

Masy formierskieMasy formierskie

Rozpoznawanie wad odlewów, form odlewniczych i rdzeniRozpoznawanie wad odlewów, form odlewniczych i rdzeni

Wykonywanie badań tworzyw odlewniczych

Próba lejnościPróba lejności

Analiza składu chemicznego z wykorzystaniem spektrometruAnaliza składu chemicznego z wykorzystaniem spektrometru

Próba klinowaPróba klinowa

Badania makroskopowe i mikroskopoweBadania makroskopowe i mikroskopowe

Badanie skrawalnościBadanie skrawalności

Badania właściwości mechanicznychBadania właściwości mechanicznych

Zasady bezpieczeństwa obowiązujące na odlewniZasady bezpieczeństwa obowiązujące na odlewni

Słownik pojęćSłownik pojęć

Netografia i bibliografiaNetografia i bibliografia

Wykonywanie badań tworzyw odlewniczych

Próba lejności

Lejność to cecha płynności stopionego metalu, której celem jest opisanie stanu, w którym można uzyskać, techniką odlewania, element o dobrej jakości przy minimalnej ilości wad, kosztach i przy optymalnym czasie realizacji. W praktyce lejność charakteryzuje płynność, czyli poziom możliwości przepływu metali i stopów przez układ wlewowy. Jest ona określana jako maksymalna długość przepływu metalu w danej formie testowej przed zatrzymaniem przepływu przez proces krzepnięcia w czasie odlewnia we wskazanej temperaturze. Im większa jest długość strugi zestalonego materiału, tym większa jest jego płynność, a zatem i lejność.

Analiza składu chemicznego z wykorzystaniem spektrometru

Skład chemiczny jest definiowany najczęściej jako stężenie wagowe lub molowe pierwiastków z jakich składa się analizowana substancja. Stanowi on podstawową cechą materiałów inżynierskich, decydującą o ich przynależności do określonej grupy tworzyw, które cechują się ustalonymi własnościami użytkowymi i w konsekwencji posiadają określone zdolności aplikacyjne. Skład chemiczny należy uznać za warunek konieczny, który musi zostać spełniony aby uzyskać materiał inżynierski należący do konkretnej grupy tworzyw, przy czym jest warunkiem niewystarczającym z punktu widzenia posiadanych przez ten materiał własności użytkowych, które zależą silnie również od jego struktury. Przykładem jest tutaj grafit i diament, a więc substancje o takim samym składzie chemicznym decydującym o zakwalifikowaniu ich jako odmiany węgla, ale posiadających różną strukturę krystaliczną i różne własności fizyczne. Z uwagi na dokładność i szybkość pomiaru w zakresie technologii materiałów metalowych skład chemiczny oznacza się najczęściej metodami optycznej spektrometrii emisyjnej. W metodzie tej przeprowadza się analizę jakościową (jakie pierwiastki występują w próbce) i ilościową (jakie jest stężenie poszczególnych pierwiastków) wykorzystując zjawisko emisji z powierzchni wzbudzonej próbki promieniowania elektromagnetycznego z zakresu ultrafioletu i światła widzialnego, z tym że najbardziej użyteczny dla celów spektrometrii emisyjnej materiałów metalowych jest najczęściej zakres od 100 do 600nm. Informacje ilościowe uzyskiwane są poprzez pomiar intensywności emitowanego promieniowania elektromagnetycznego, zaś informacje jakościowe wynikają z długości fali emitowanego promieniowania, która jest charakterystyczna dla każdego pierwiastka.

W celu uzyskania emisji promieniowania wykorzystuje się wzbudzenie obszaru badania próbki, które obejmuje kilka następujących po sobie etapów. Pierwszym jest stopienie niewielkiej ilości analizowanego obszaru próbki, następnie przeprowadzenie go w stan gazowy, następnie dysocjacja na pojedyncze atomy i wzbudzenie elektronów do przejścia na wyższy poziom energetyczny (powłokę elektronową), z którego po czasie ok. 10 -8 s wracają one na poziom podstawowy emitując promieniowanie o energii równej różnicy pomiędzy dwoma poziomami.

Stosowne oprogramowanie komputerowe steruje pracą spektrometru oraz wylicza, w oparciu o analizę promieniowania i zależności kalibracyjne, zawartości poszczególnych pierwiastków. Widok ekranu programu sterującego pracą spektrometru wraz z przykładowym wynikiem analizy składu chemicznego próbki stalowej

Próba klinowa

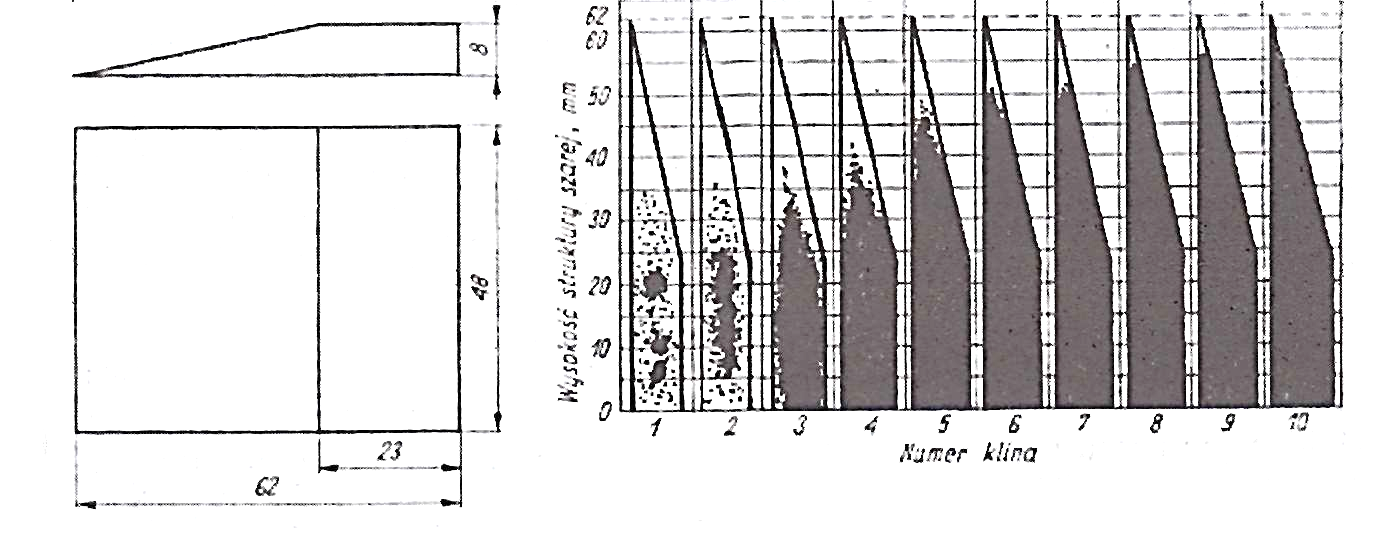

Stosuje się ja w celu oceny stopnia grafityzacji żeliwa w przypadku pojawienia się obawy powstania w strukturze cementytu czyli niepożądanego wydzielenia. Model w kształcie klina odwzorowuje się w formie piaskowej wilgotnej i zalewa ciekłym żeliwem. Po upływie ok 1 min. klin wyjmuje się z formy, na początku studzi na powietrzu a później w wodzie. Kiedy klin będzie miał temperaturę otoczenia oraz będzie suchy łamie się go, a przełom porównuje z wzorcem.

Widok przełomów o różnym stopniu zabielenia:

Badania makroskopowe i mikroskopowe

Badanie skrawalności

Metoda ta polega na tym, że narzędzie wykonujące ruch roboczy o określonej prędkości skrawania jest dociskane ze stałą siłą do badanego materiału obrabianego. Wskaźnikiem skrawalności jest w tym przypadku czas potrzebny na przebycie przez narzędzie określonej drogi. Przy próbie wiercenia obracające się wiertło dociskane jest stałą siłą osiową, pod wpływem której zagłębia się w badanym materiale, przy czym zależność głębokości wywierconego otworu L od czasu t jest rejestrowana w postaci wykresu L=F(t). Można z niego odczytać chwilową prędkość zagłębiania się wiertła rysując styczną do wykresu w danym punkcie i odczytując jaki jest jej kąt nachylenia (określenie pochodnej). Im jest on większy, tym mniejszy opór stawia materiał. W analogiczny sposób można określić średnią prędkość łącząc ze sobą tym razem punkt początkowy i końcowy wykresu

Badania właściwości mechanicznych

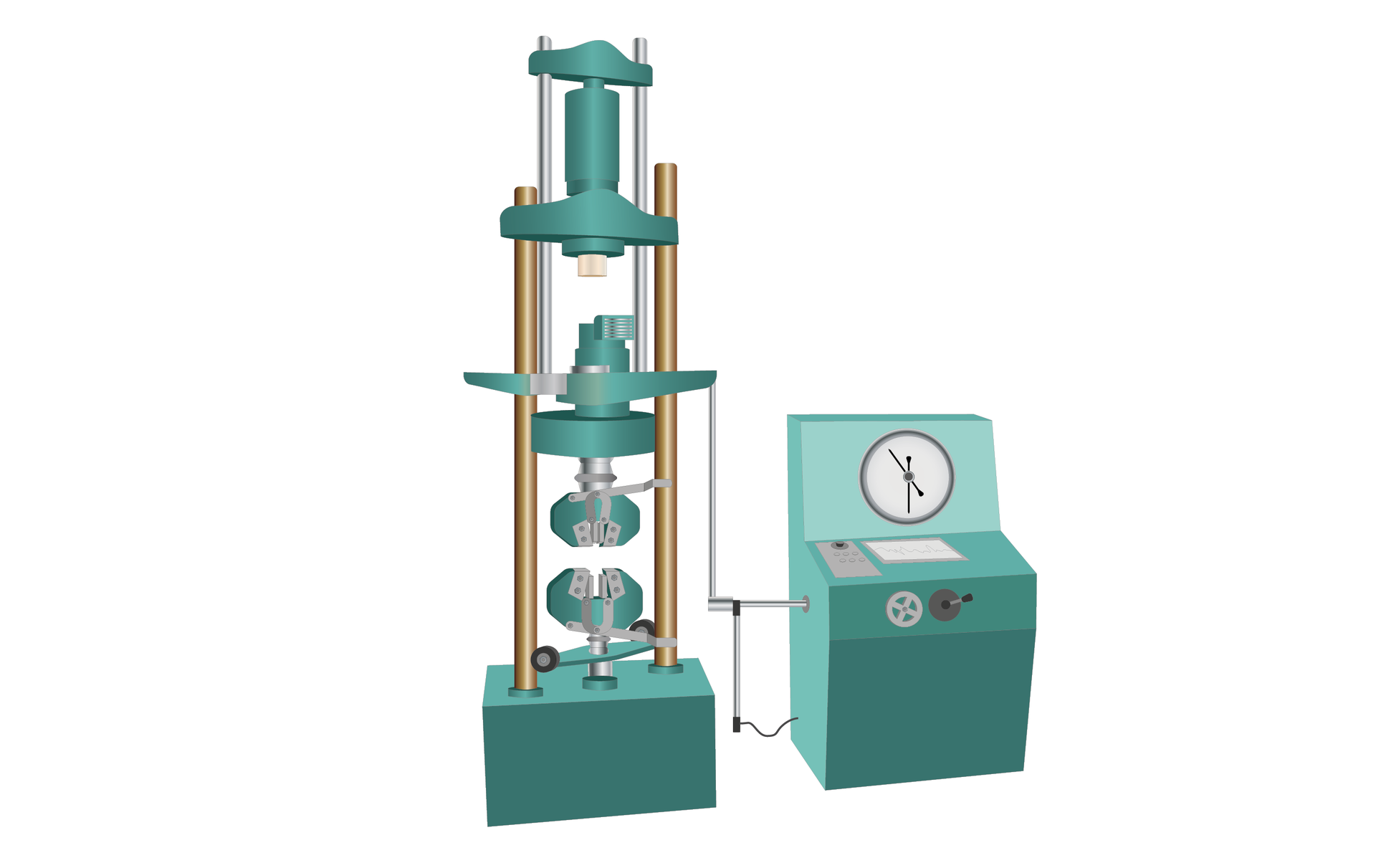

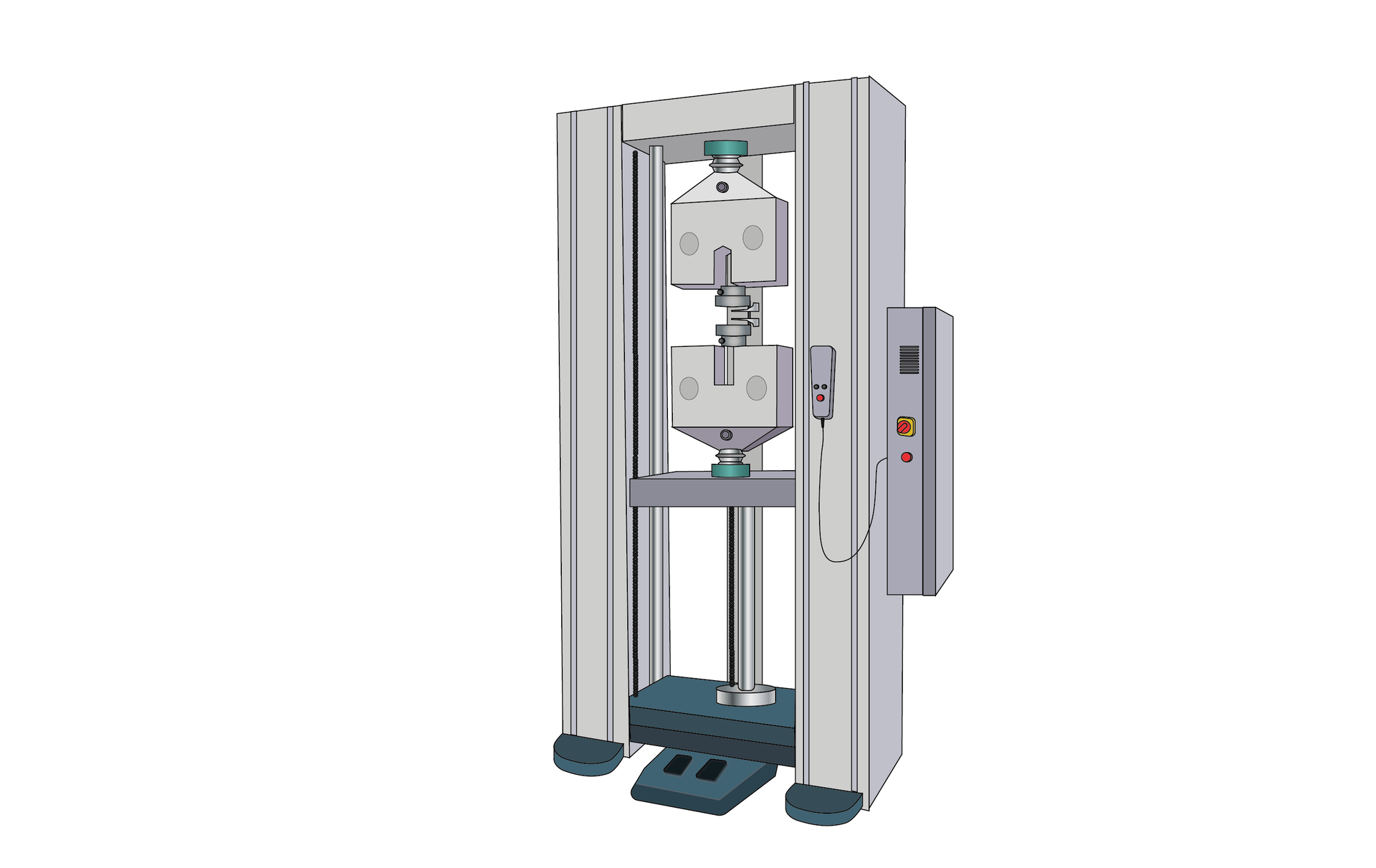

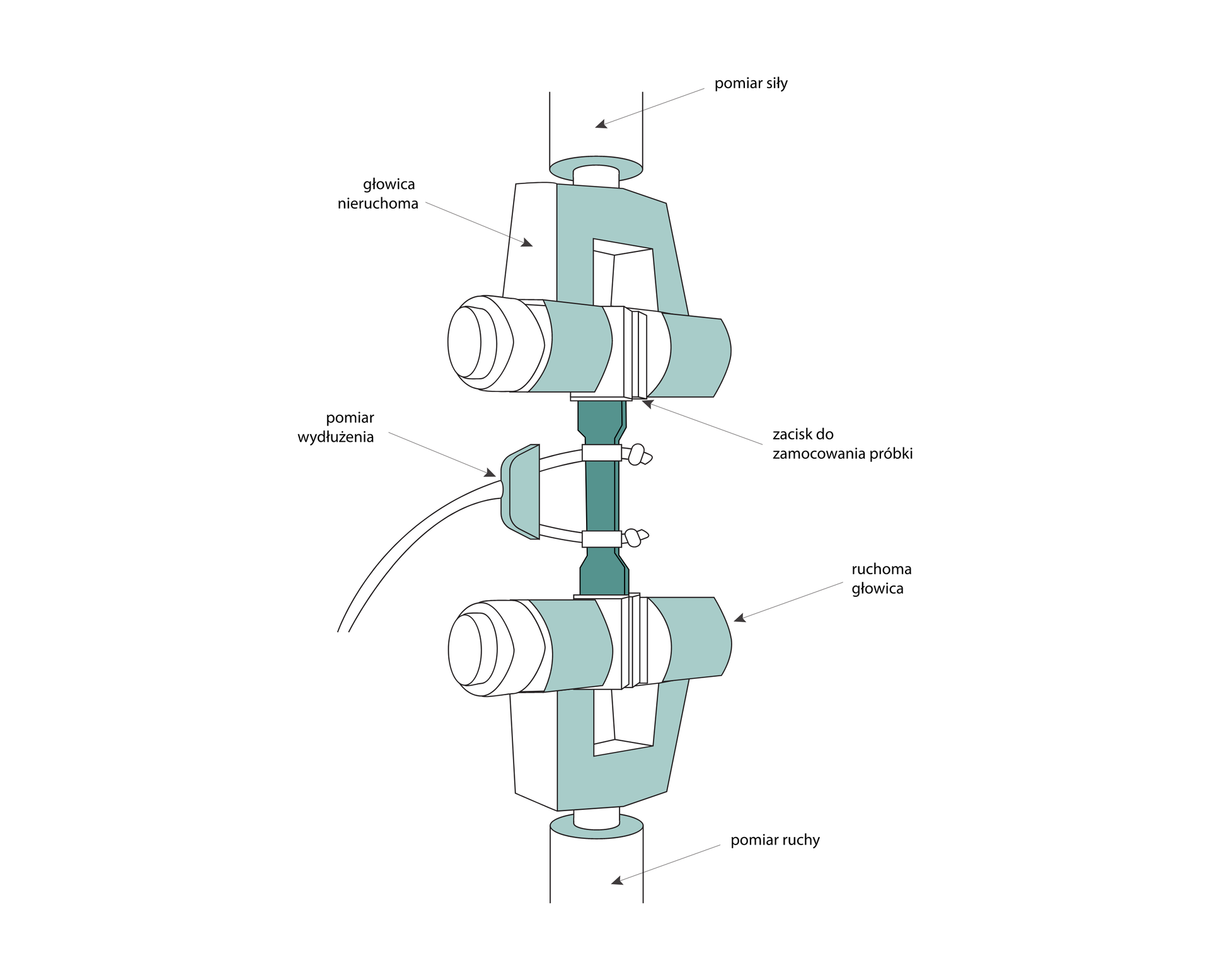

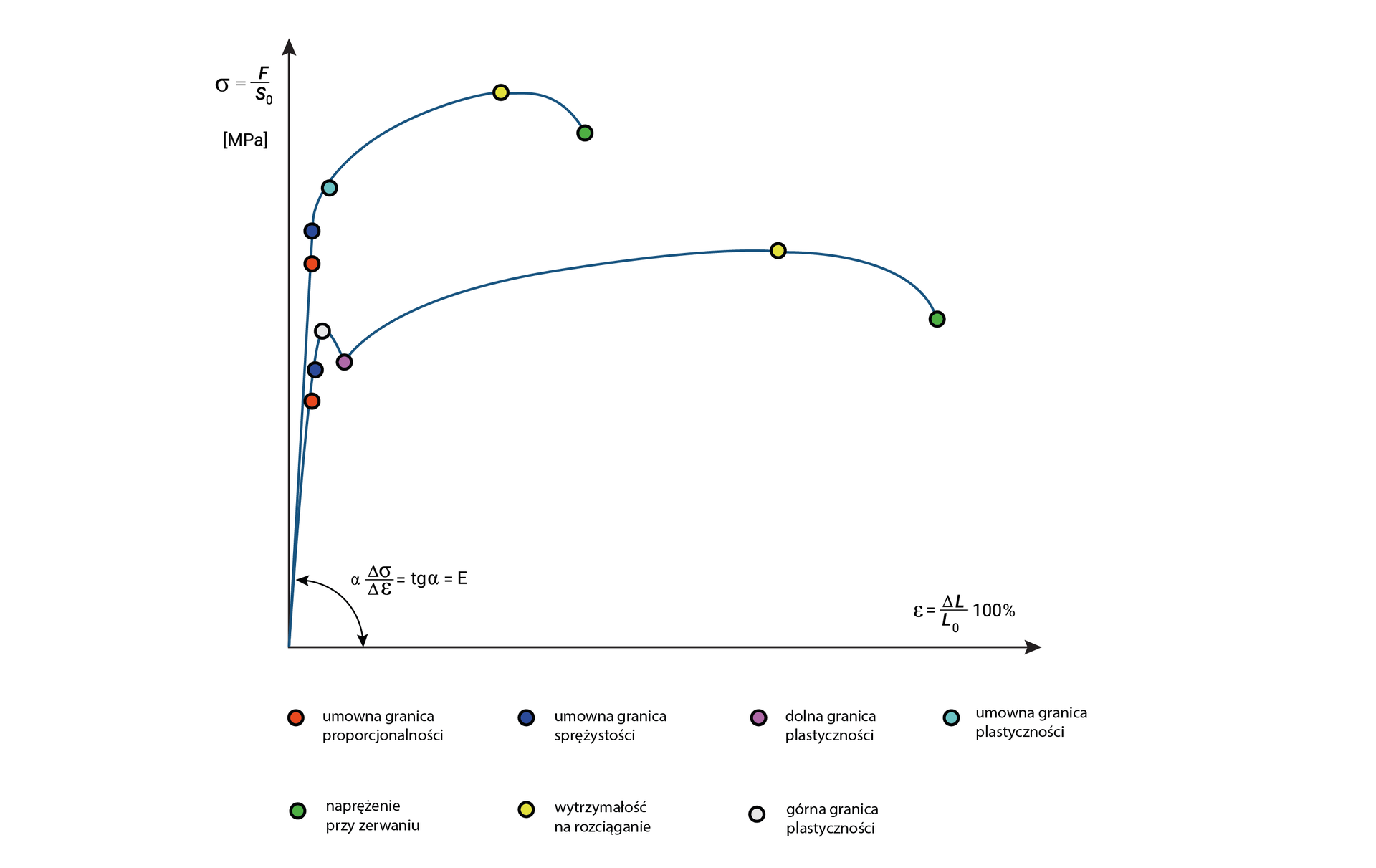

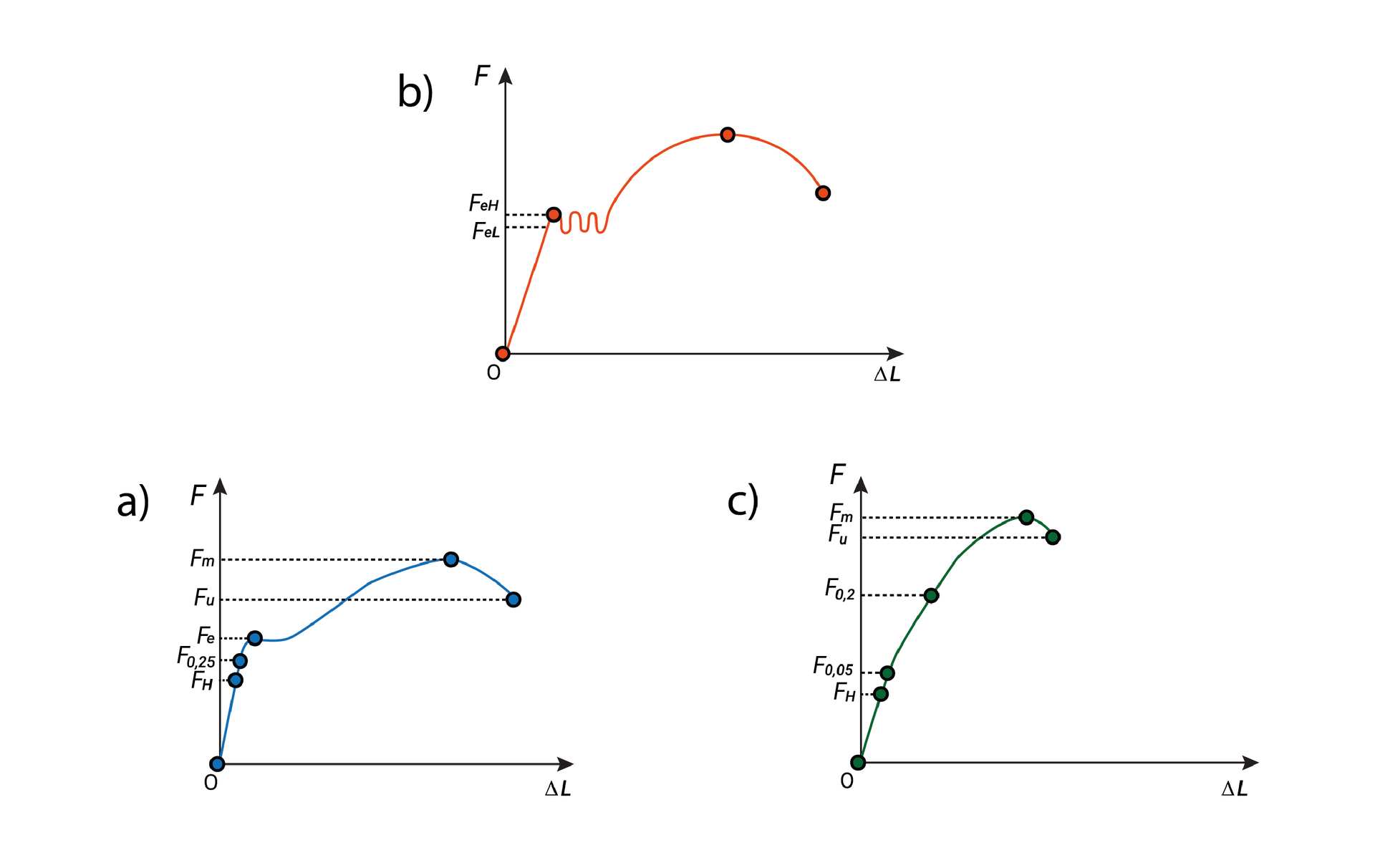

Próba rozciągania wg normy PN‑EN 10002‑1

Próba ta określa największe naprężenie, jakie wytrzymuje próbka badanego materiału podczas rozciągania

Właściwości określane w próbie rozciągania:

Granica plastyczności

Wytrzymałość na rozciąganie

Wydłużenie względne

Przewężenie

gdzie:

– siła obciążająca odpowiadająca wyraźnej granicy plastyczności ,

– największa siła obciążająca w czasie próby ,

– powierzchnia przekroju poprzecznego próbki na długości pomiarowej przed rozerwaniem ,

– zmiana powierzchni przekroju,

– pierwotna długość pomiarowa próbki ,

– długość pomiarowa próbki po rozerwaniu ,

= wydłużenie .

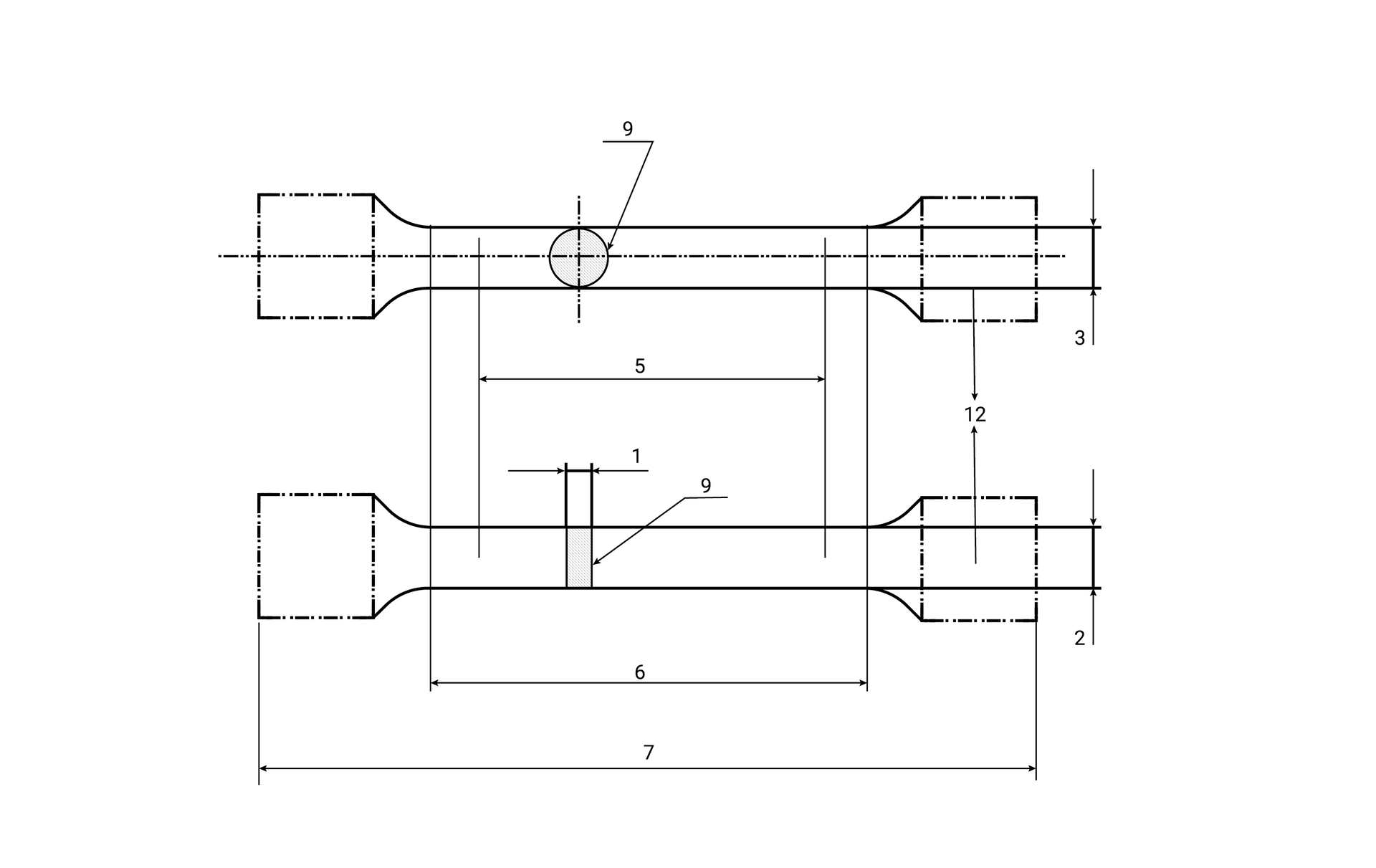

- grubość,

- szerokość,

- średnica,

- długość pomiarowa,

- długość części cylindrycznej,

- długość całkowita,

- przekrój poprzeczny,

- uchwyty.

– korpus maszyny,

– śruba,

– nastawnik,

– korba,

– uchwyt szczękowy,

– przyciski sterownicze,

– badana próbka,

– uchwyt szczękowy,

– układ dźwigniowy,

– tarcza siłomierza,

– rejestrator,

– wymienny obciążnik,

– listwa pomiarowa.

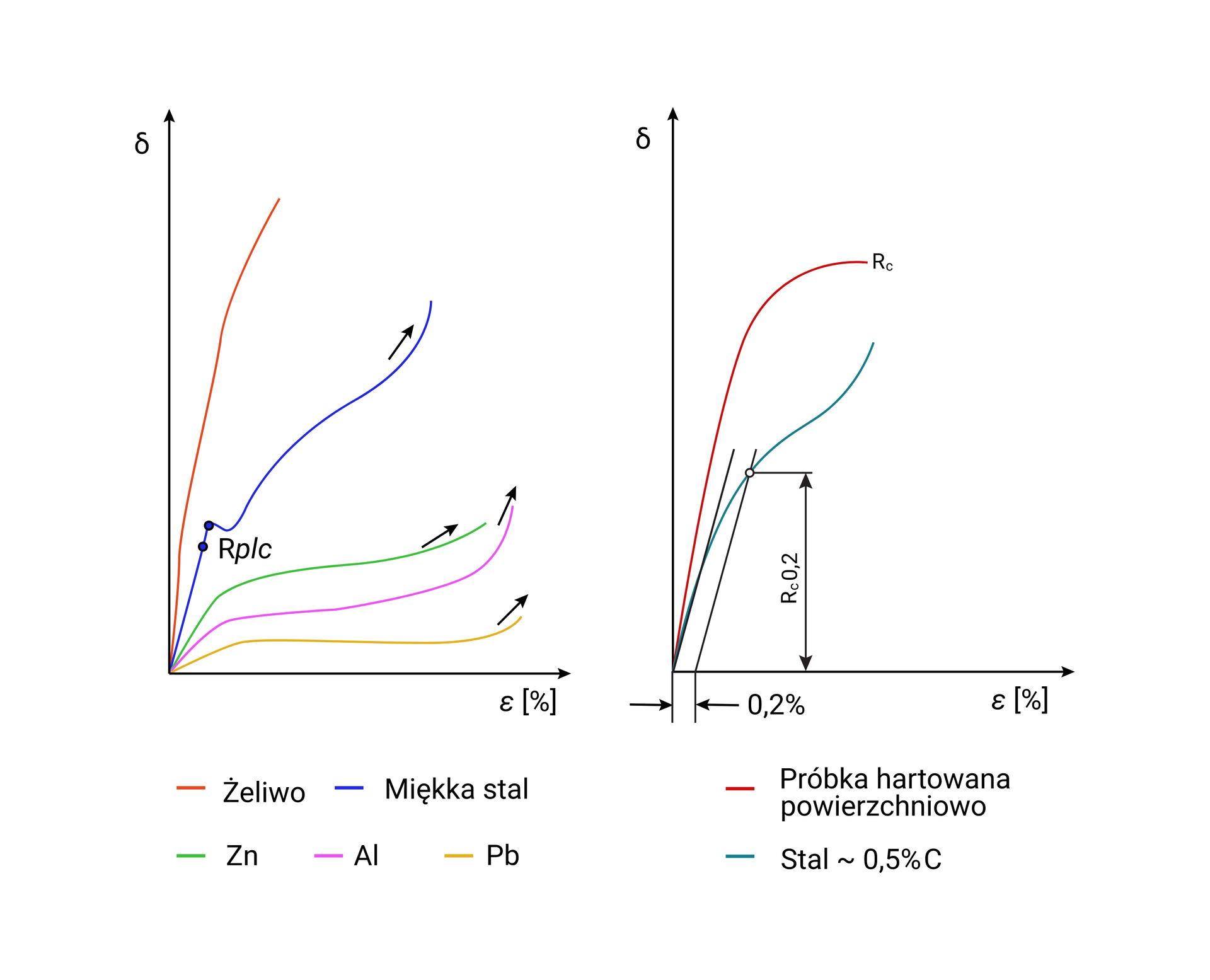

a) wykazujących wyraźną granicę plastyczności np. stal niskowęglowa,

b) wykazujących górną i dolną granicę plastyczności np. stal niestopowa,

c) bez wyraźnej granicy plastyczności np. żeliwo, stal wysokowęglowa.

Próba ściskania wg normy PN‑H‑04320

Podczas ściskania materiałów ciągliwych nie uzyskuje się zniszczenia próbki, ponieważ następuje spęczanie i umocnienie wywołane odkształceniem plastycznym. Przeprowadza się ją wyłącznie dla materiałów kruchych.

gdzie:

– wytrzymałość na ściskanie ,

– największa siła obciążająca w czasie próby ,

– powierzchnia przekroju poprzecznego próbki przed przyłożeniem obciążenia ,

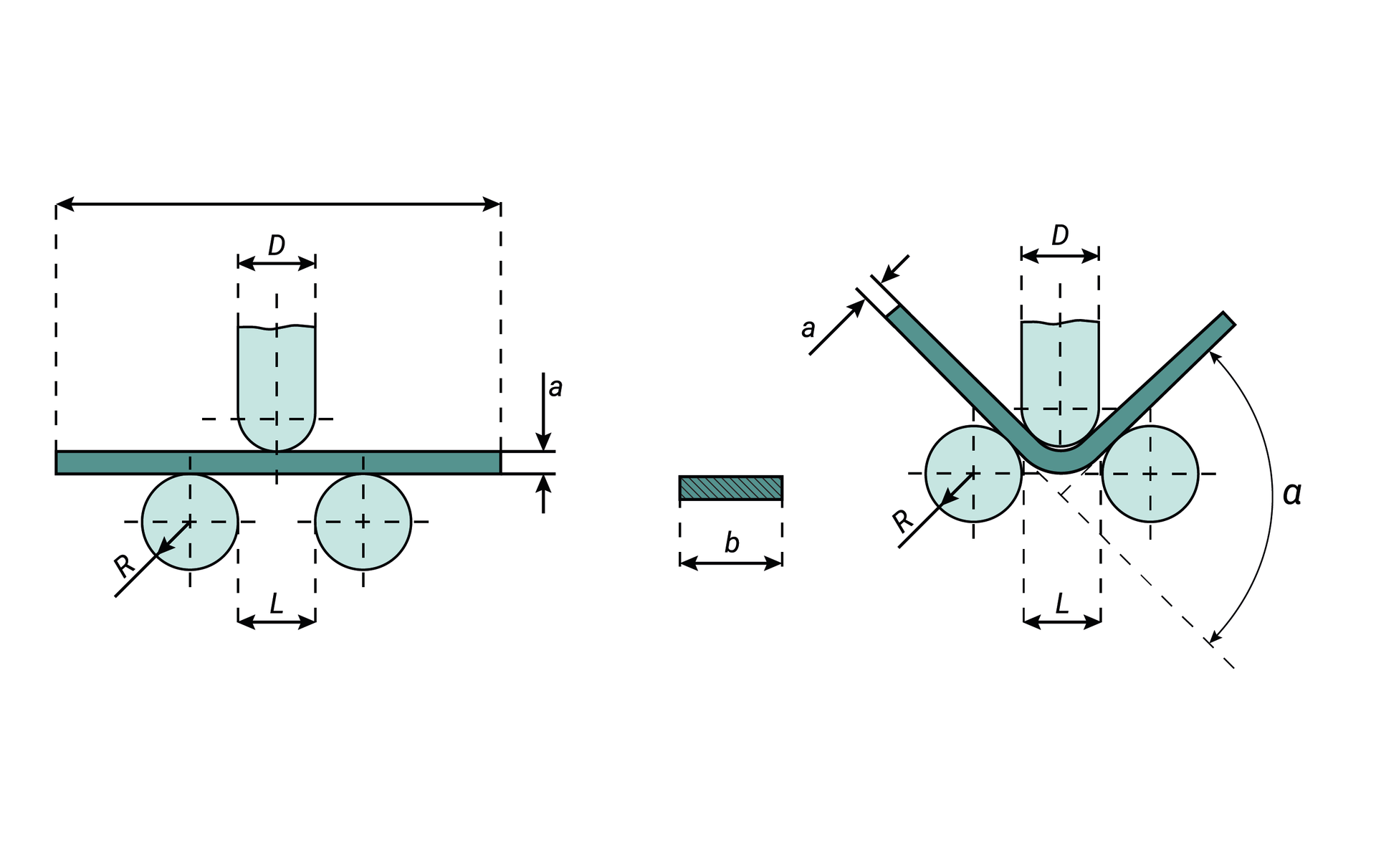

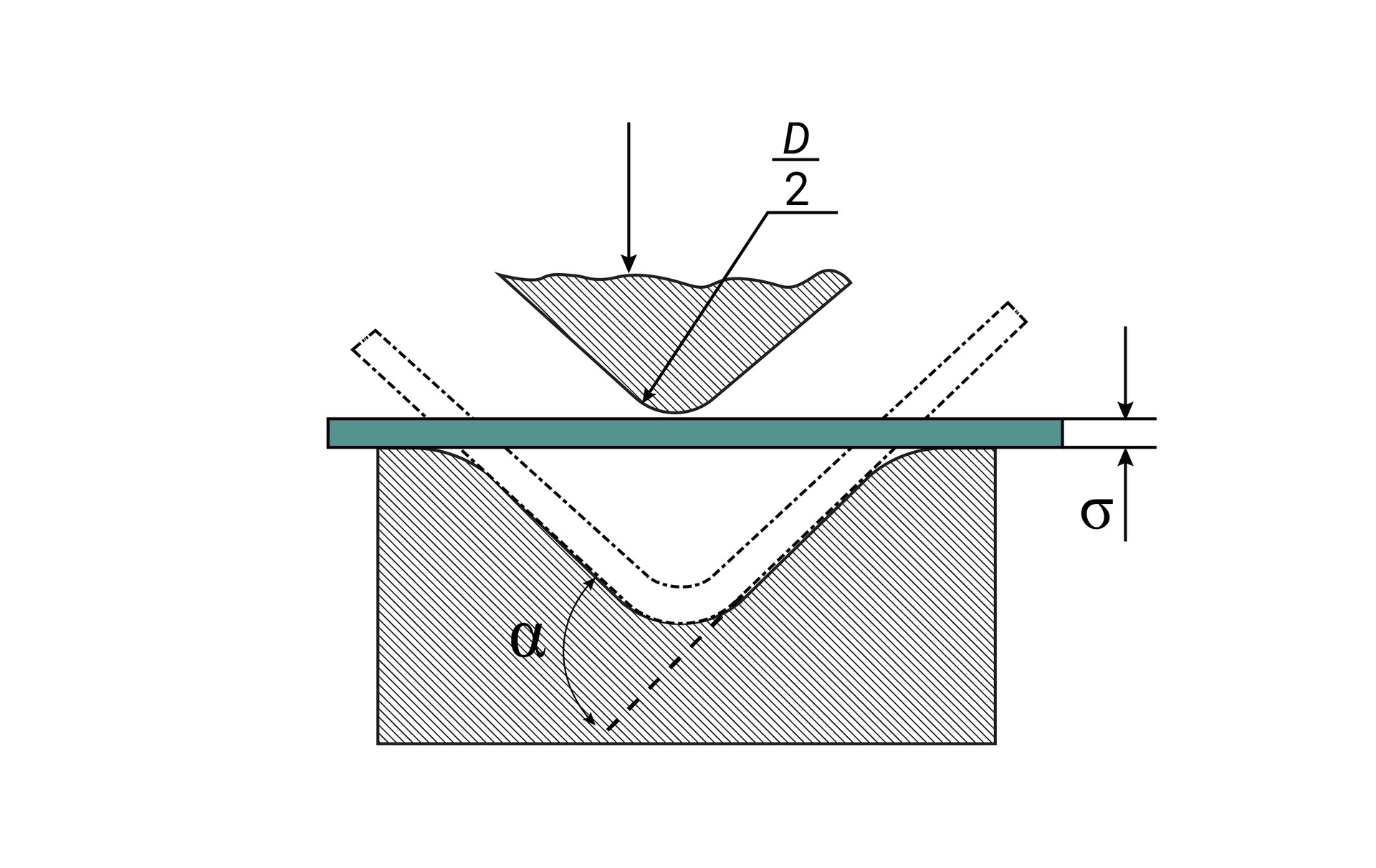

Próba zginania

Jest to wartość jaką wytrzymuje próbka podczas zginania do momentu jej złamania.

gdzie:

– wytrzymałość na zginanie ,

– moment zginający próbkę materiału ,

– wskaźnik wytrzymałości przekroju zginającego .

Próba jest plastycznym odkształceniem próbki poprzez jej zginanie, ale przy zachowaniu kierunku działania. Wszystko odbywa się wokół trzpienia, który ma określony promień. Podczas zginania obie osie końców próbek muszą zostać na płaszczyźnie prostopadłej do osi zginania. Próba jest przeprowadzana na uniwersalnej maszynie wytrzymałościowej lub prasie, która jest dodatkowo wyposażona w:

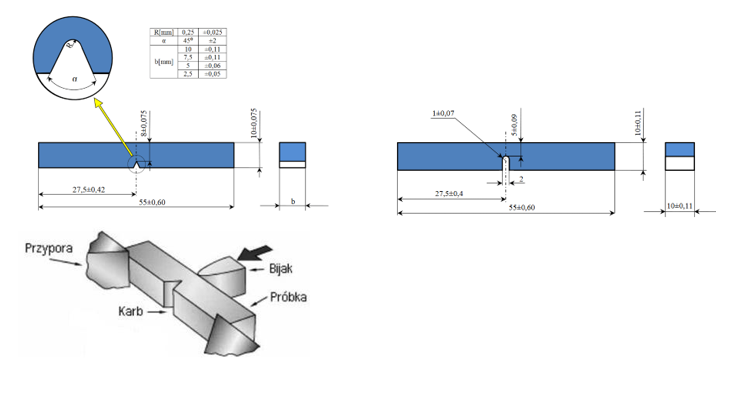

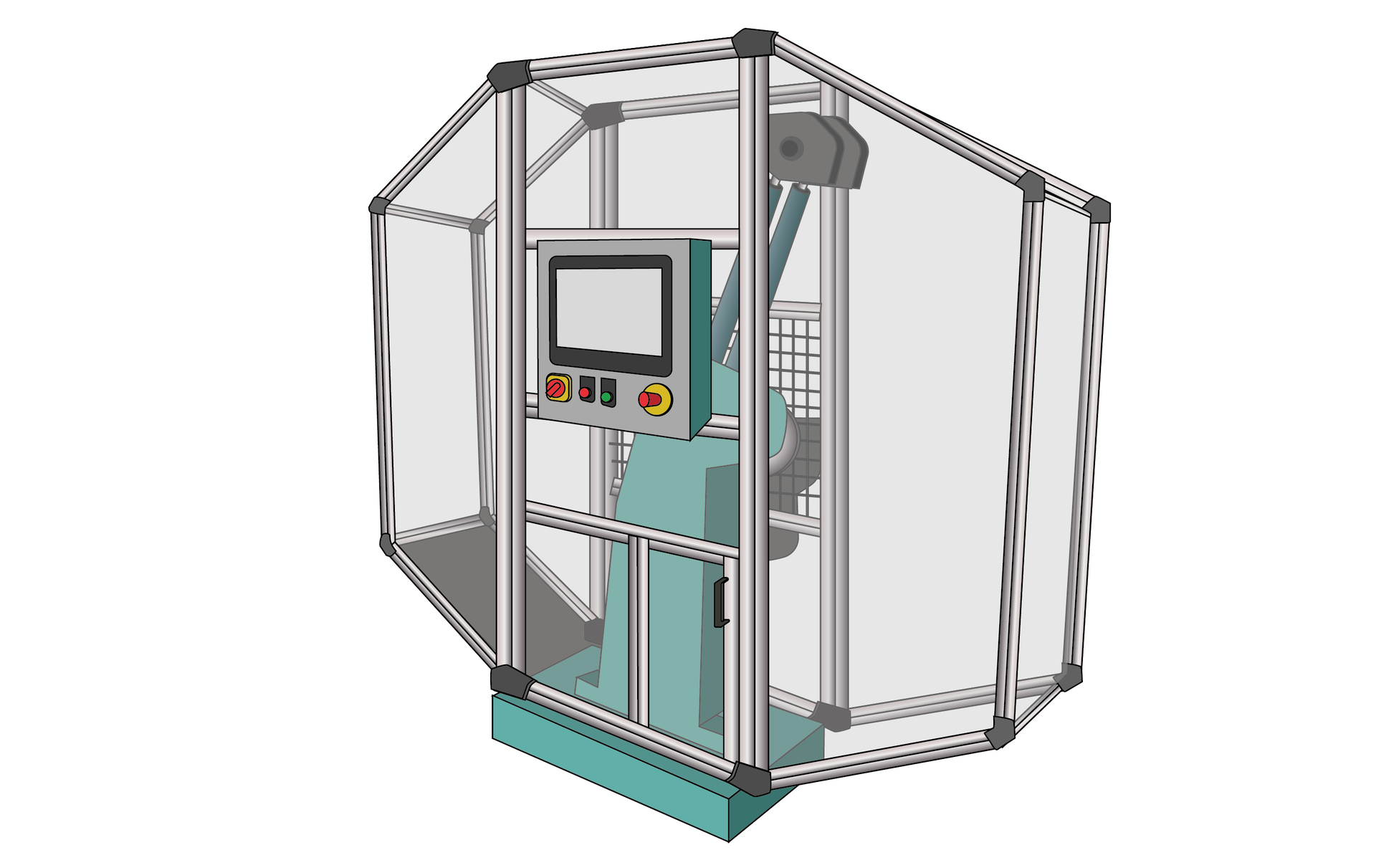

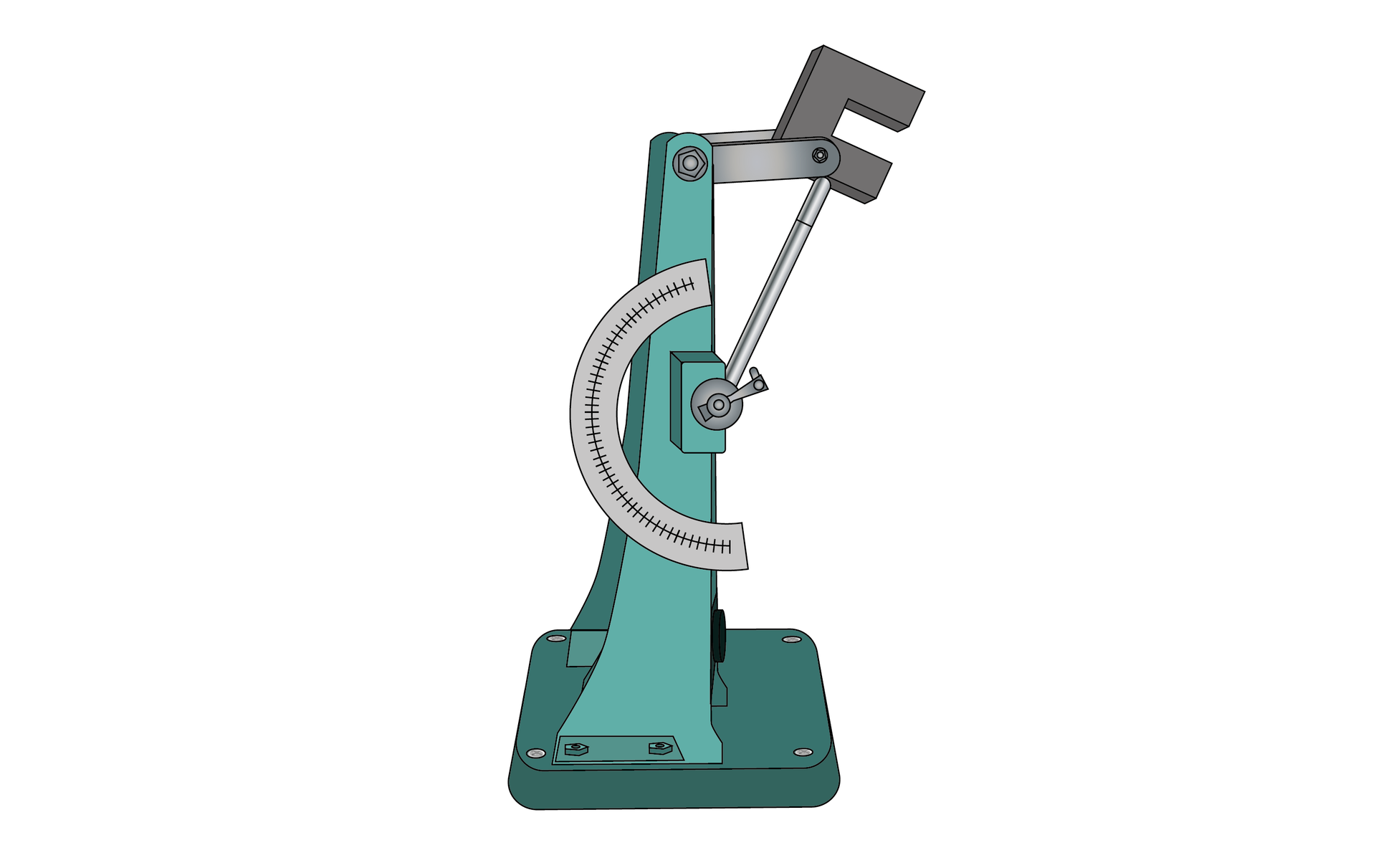

Próba udarności wg PN‑EN ISO148‑1

Udarność to oznaczenie odporności materiału na pękanie pod wpływem dynamicznego obciążenia. Próba ta wykonywana jest w temperaturze pokojowej, temperaturze do -60Indeks górny ooC oraz w temperaturze ciekłego azotu (-196Indeks górny ooC). Obniżenie temperatury sprawia, że materiał staje się bardziej kruchy i zmniejsza się jego udarność. Młot Charpy’ego jest urządzeniem do przeprowadzania próby udarności. Jego początkowa energia wahadła wynosi 300J, 450J lub 750J, wykorzystuje też bijak o zaokrągleniu promienia 2mm lub 8mm.

Próba udarności jest metodą badawczą, która pozwala na określenie:

pracy łamania – lub ,

udarności – lub ,

rozszerzenia bocznego

lateral expansion

– .

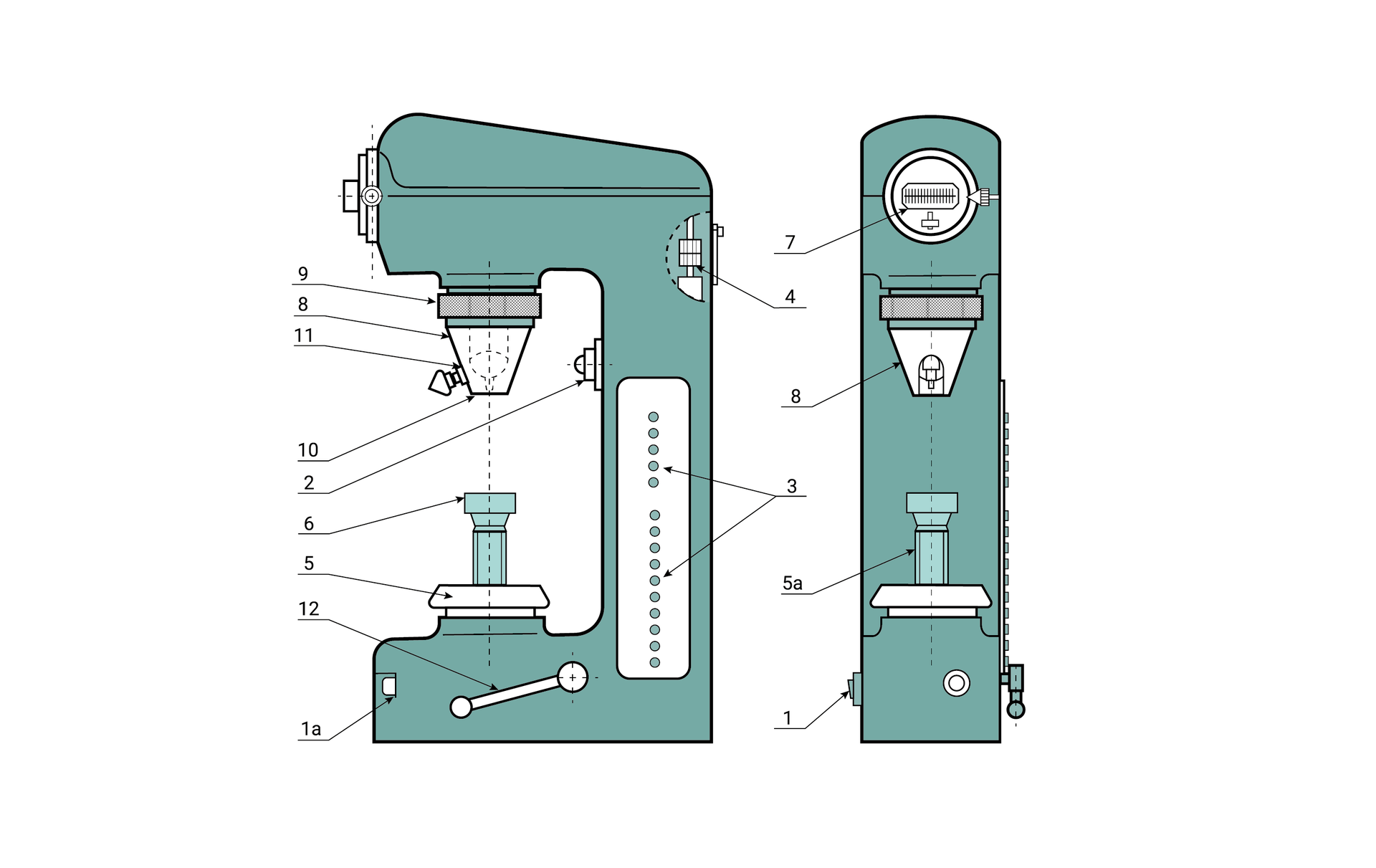

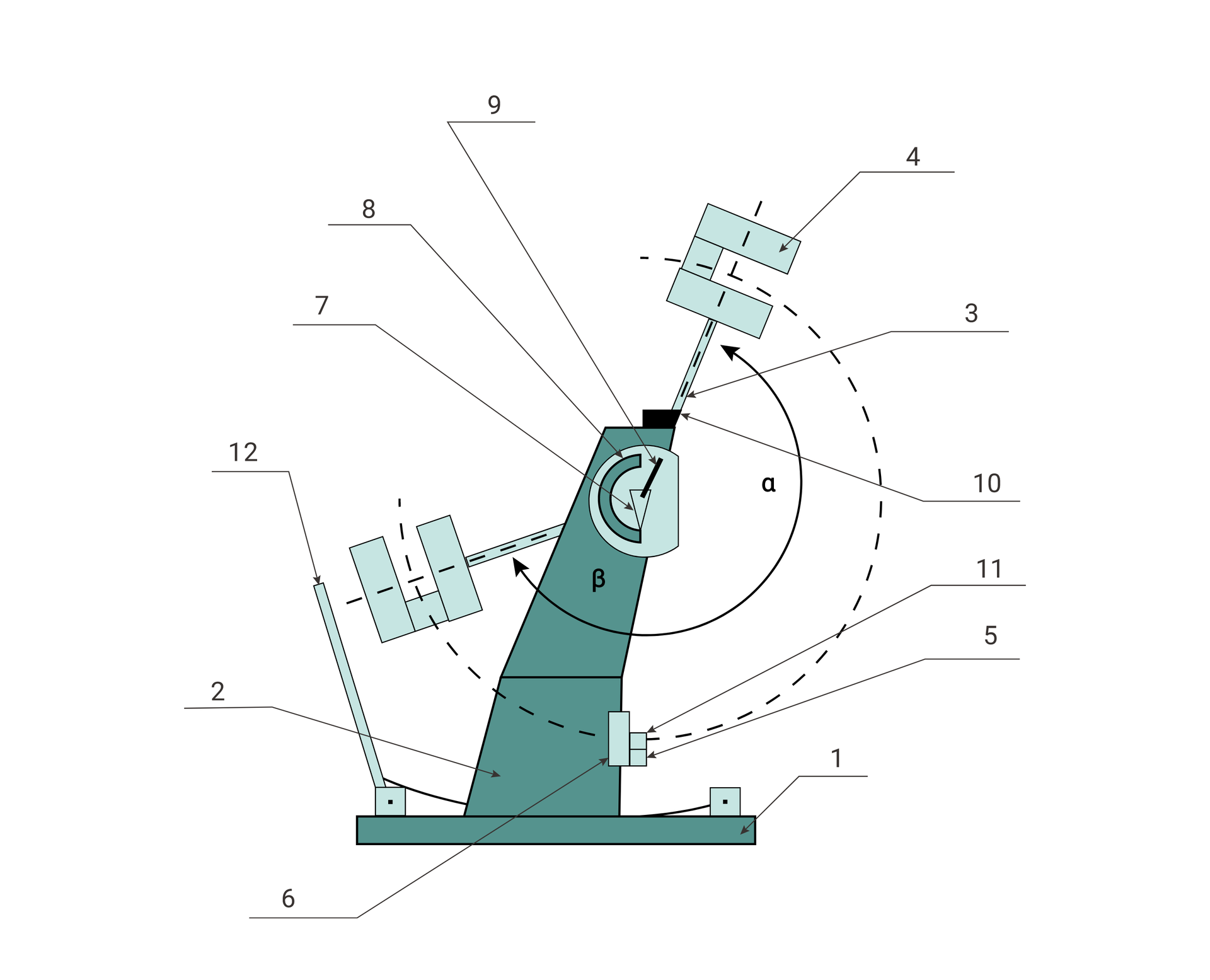

1. Podstawa

2. Słup

3. Wahadło

4. Bijak

5. Podpora

6. Przypora

7. Wskazówka

8. Skala

9. Zbierak

10. Zaczep

11. Próbka

12. Hamulec

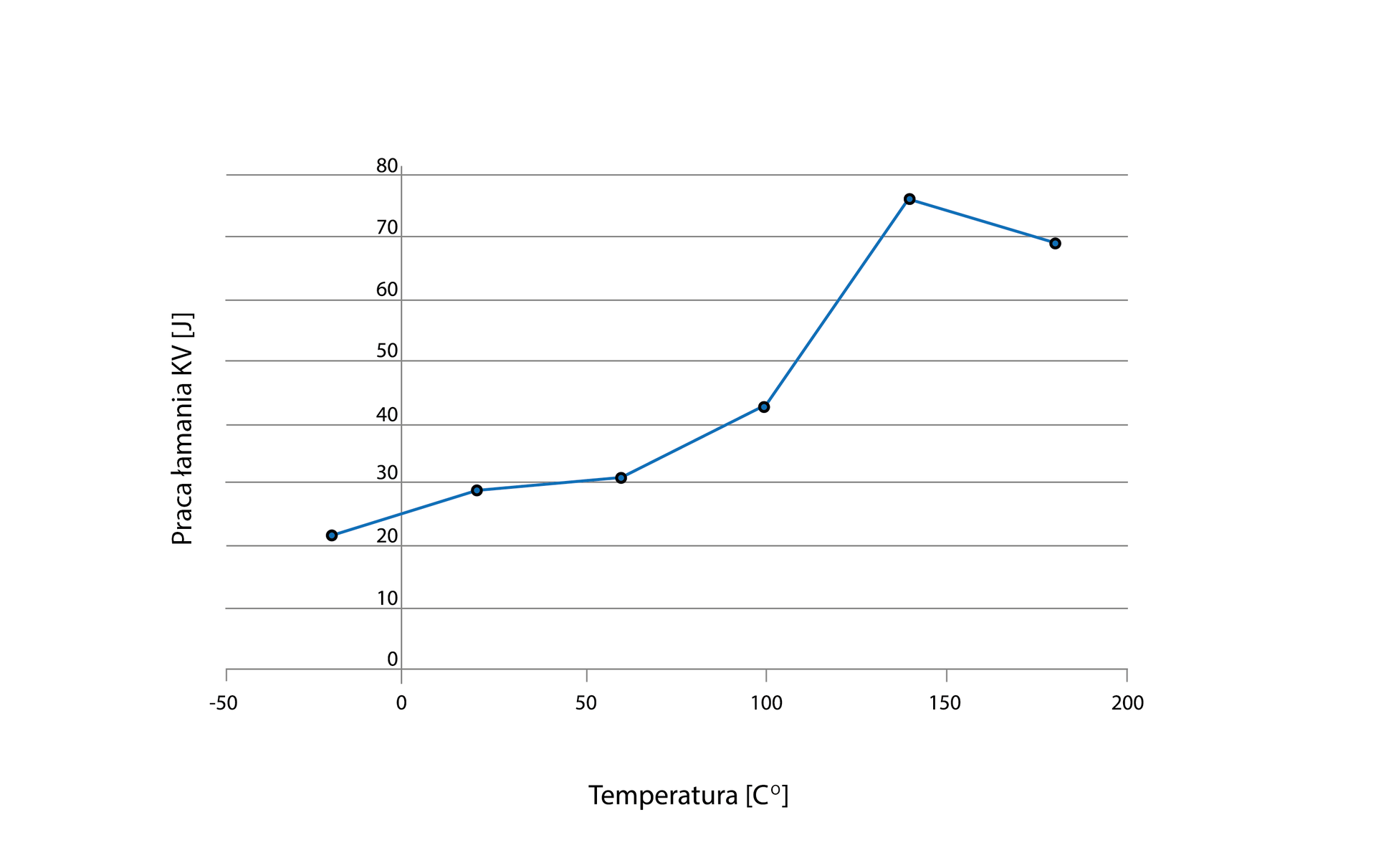

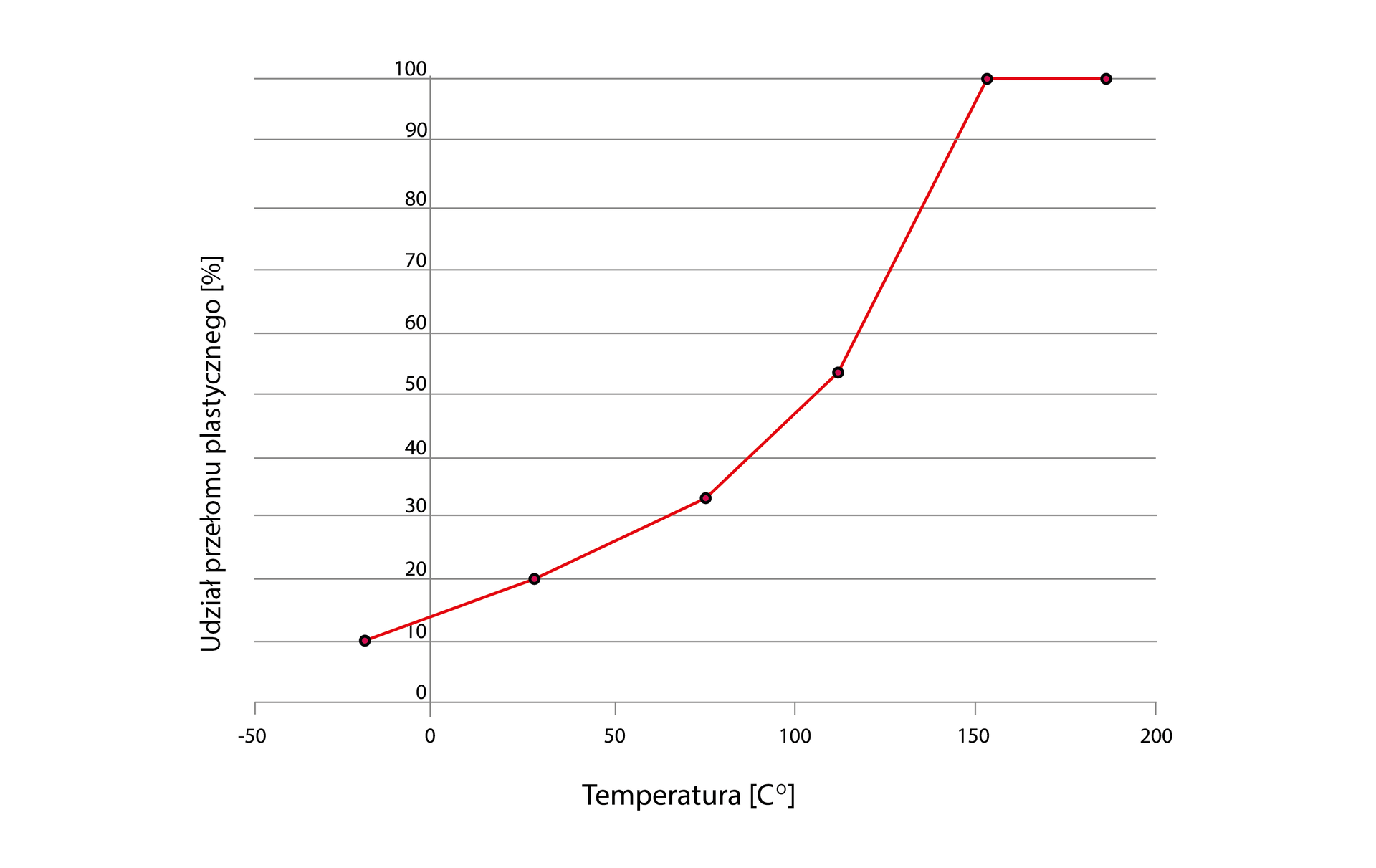

Udarność to inaczej praca łamania, czyli oznaczenie odporności materiału na obciążenie udarowe w konkretnej temperaturze. Bazując na badaniach udarności w danym zakresie temperatur, możliwe jest określenie temperatury przejściowej kruchości, czyli progu kruchości. Wyznaczaja go dwa kryteria:

Praca łamania 54J (TT54). TT = transition temperature.

50% przełomu kruchego na próbkach Charpy V (FATT50) FATT = fracture appearance transition temperature.

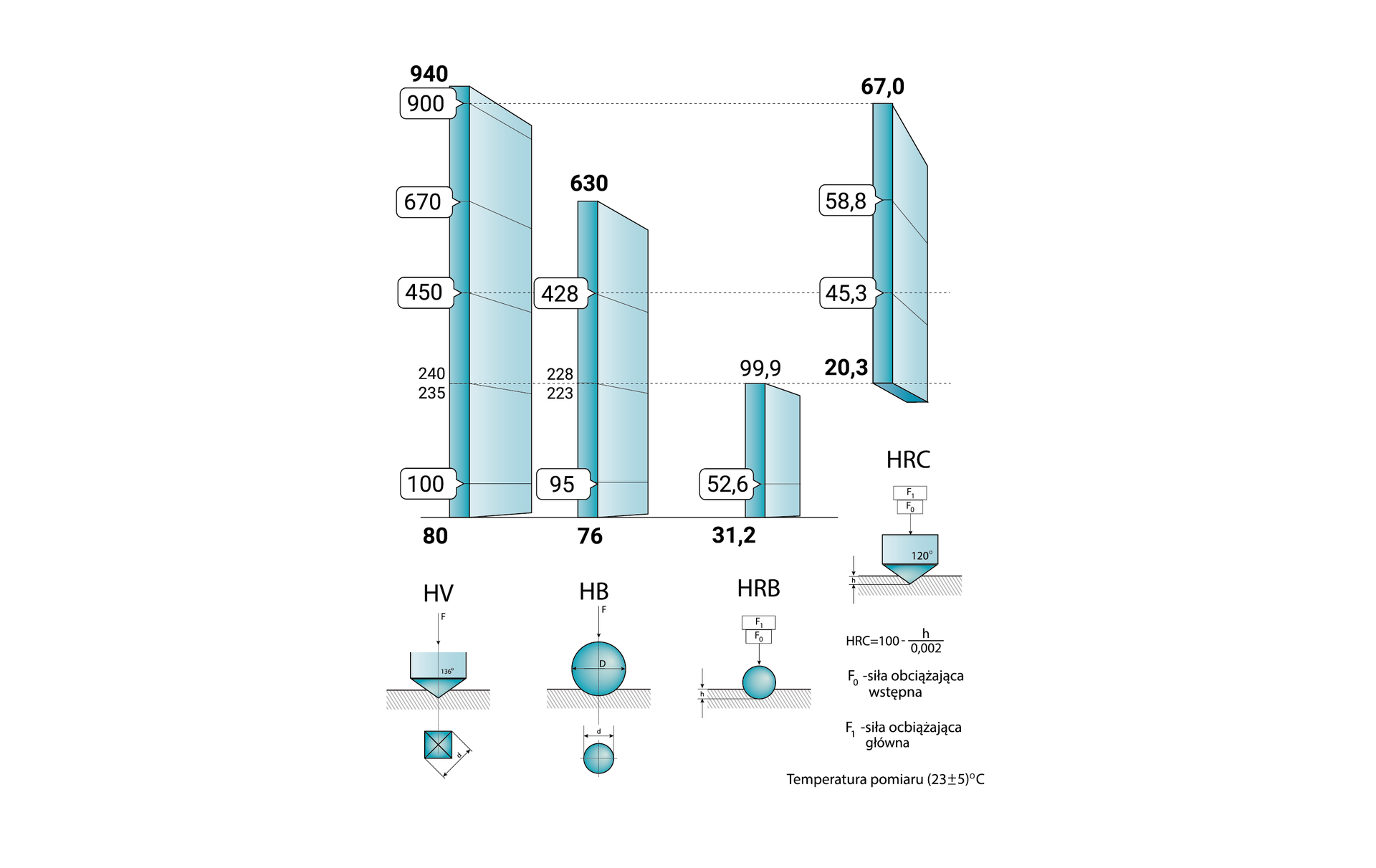

Badania twardości

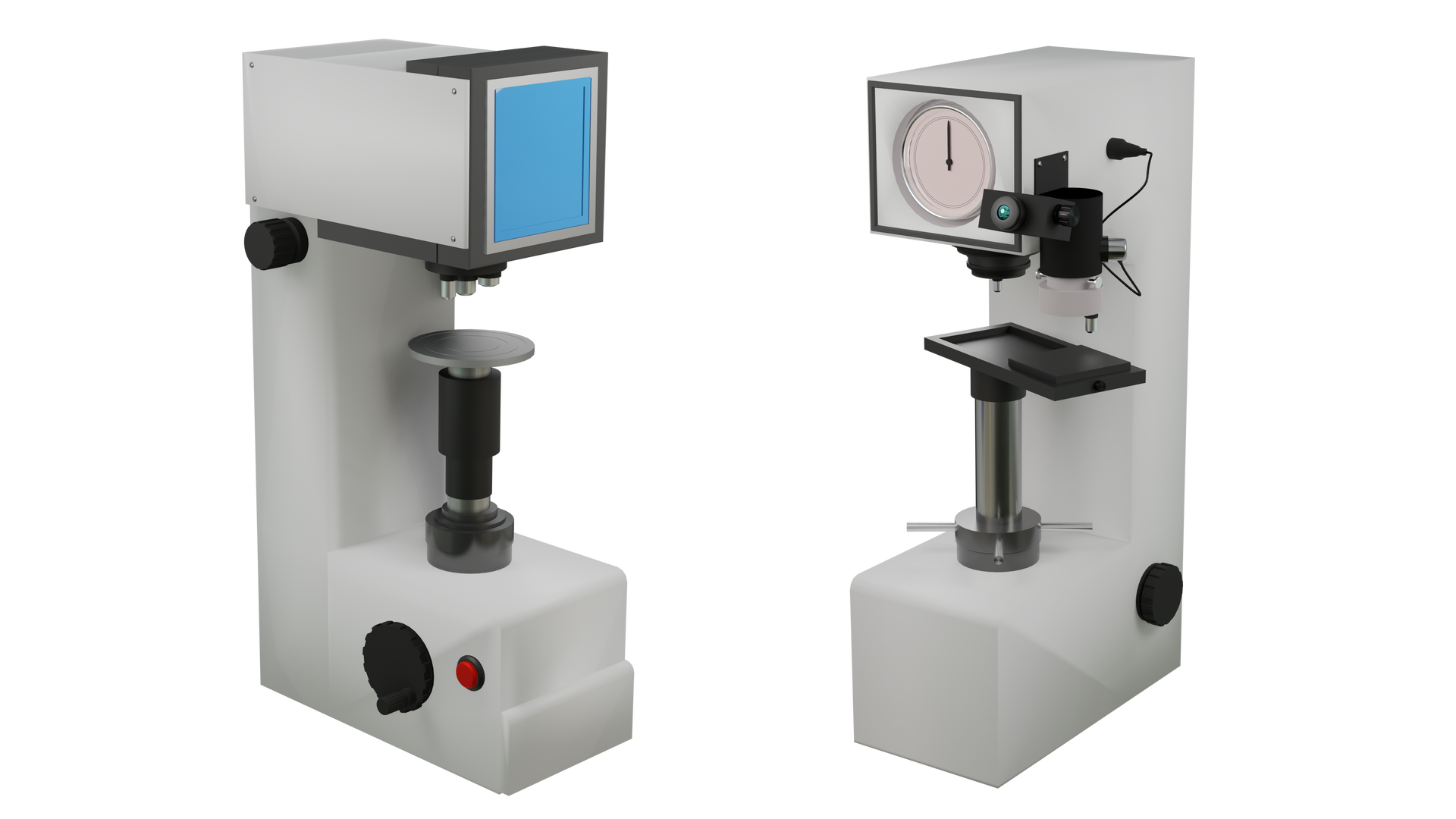

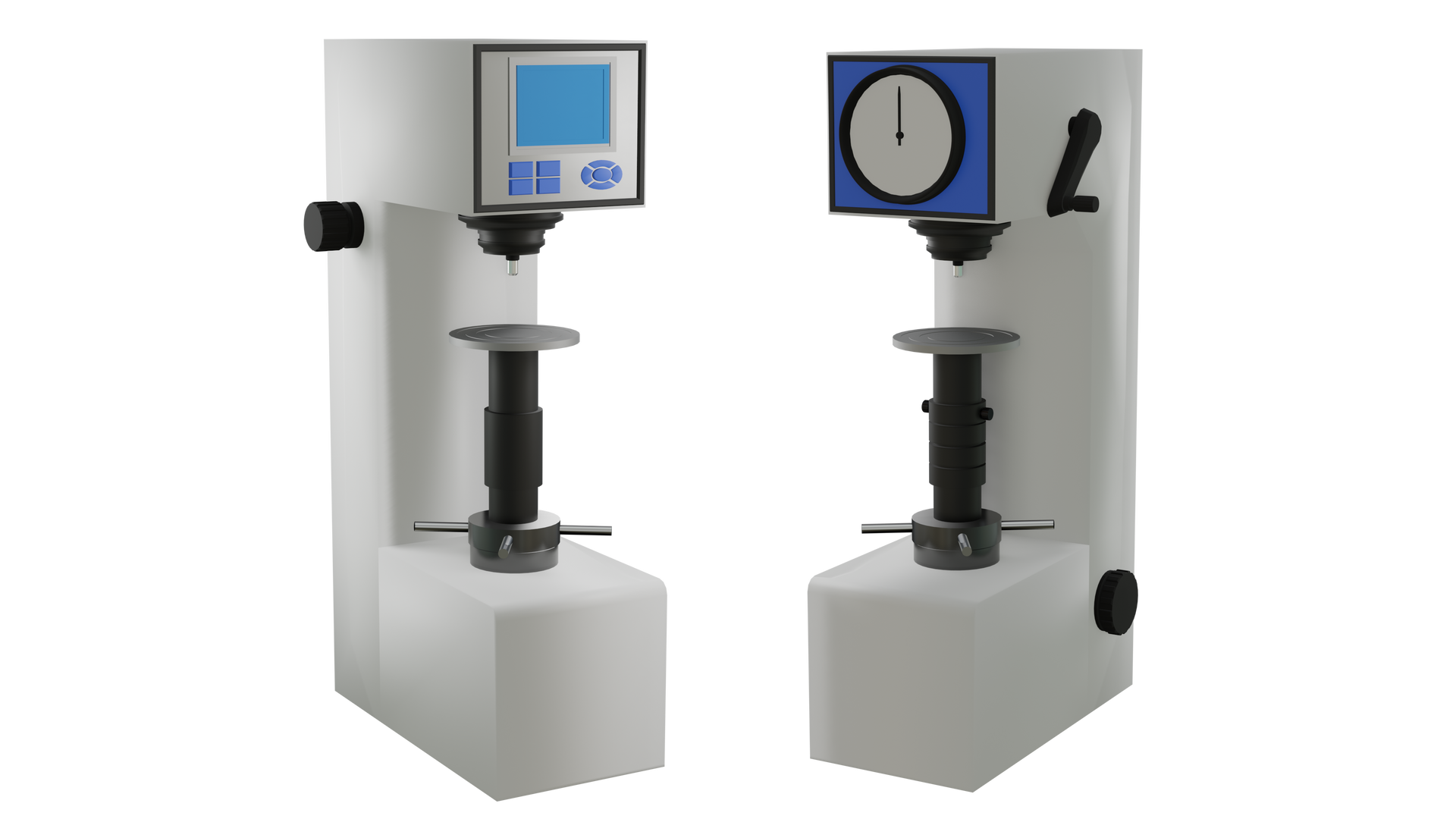

Twardość to miara oporu, który ciało wykazuje przeciw miejscowym trwałym odkształceniom, które powstają na powierzchni aktualnie badanego materiału. Powstają poprzez wciskanie tego materiału do twardszego ciała – penetratora lub wgłębnika. Jest to jedna z najpopularniejszych prób wytrzymałościowych, która określa mechaniczne właściwości danego materiału. Jej popularność zawdzięcza się urządzeniom pomiarowym – twardościomierzom.

Próby twardości dzielimy na:

a) statyczne - obciążenie wzrasta powoli od zera aż do pełnej wartości, do których zaliczamy metody Brinella, Rockwella, Vickersa,

b) dynamiczne - obciążenie wywołane jest energią kinetyczną wgłębnika - młotek Poldi, skleroskop Shore’a, wahadło Herberta, metoda zarysowania - Martensa.

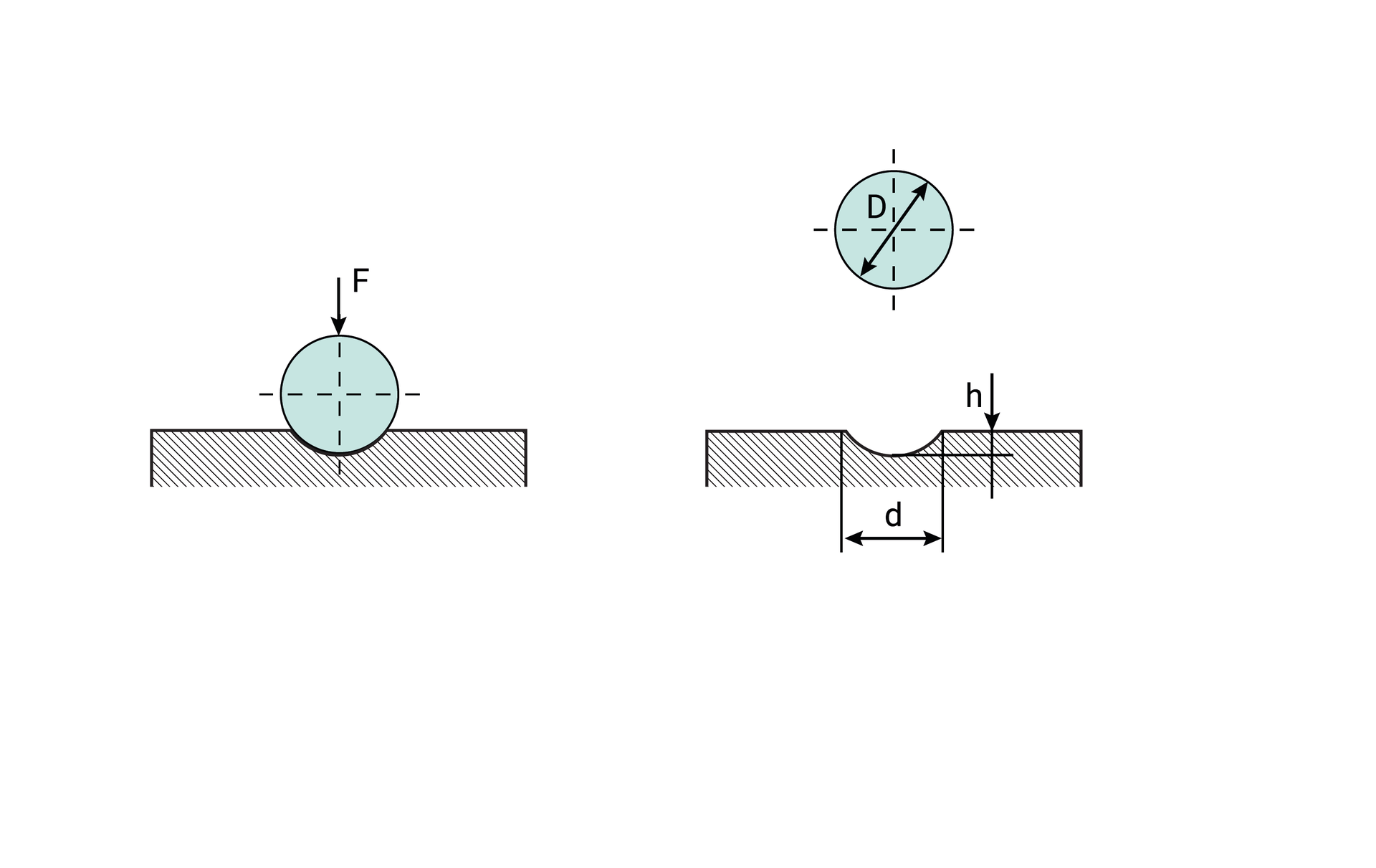

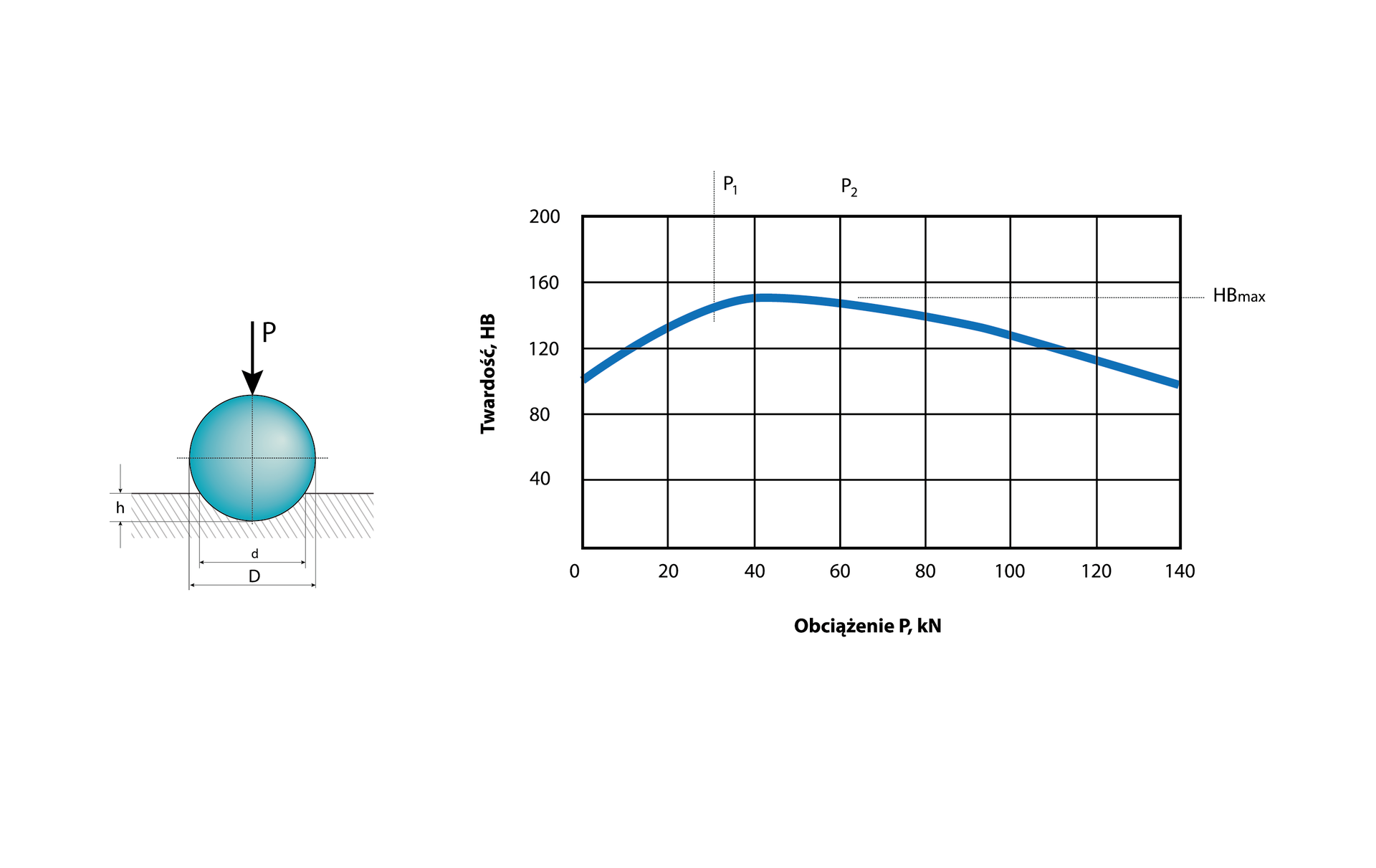

Metoda Brinella PN‑EN ISO 6506‑1, 2002

Badanie twardości metali tą metodą polega na wciskaniu w konkretnym czasie twardej stalowej kulki, która jest przyłożona prostopadle do powierzchni próbki. Średnica kulki określa twardość materiału. Jest ona proporcjonalna do ilorazu siły obciążającej i pola powierzchni odcisku.

Metoda ta jest stosowana przy wykorzystaniu stalowej kulki – do metali o twardości do 450 HB, natomiast używając węglików spiekanych, można zbadać metale o twardości do 650 HB. Jeżeli twardość wynosi powyżej 350 HB, należy odróżnić w zapisie wartości liczbowe twardości uzyskane przy użyciu kulki stalowej (HBS) od wartości liczbowych twardości, uzyskanych przy użyciu kulki z węglików spiekanych (HBW). Pomiar powinien być przeprowadzony w temperaturze między 10°C a 35°C. Kontrolne badania przeprowadza się w temperaturze (23±5)°C. Powinno się wykorzystywać wartości sił obciążających według normy - zakres 9,807N - 29420N. Głębokość odcisku musi być minimum osiem razy mniejsza od grubości próbki. Jeżeli jest taka możliwość, to poleca się stosowanie kulki o średnicy 10mm. Stosunek iloczynu 0,102×F do kwadratu średnicy penetratora D2 powinien przyjmować wartości zgodne z danymi w tablicy nr 3 normy (od 30 dla stali i metali twardych do 1 dla metali miękkich, takich jak cyna i ołów). Podczas pomiaru czas obciążenia powinien wynosić od 10s do 15s.

Zaletami tej metody są:

relacja między wytrzymałością a twardością,

stała skala twardości,

badanie twardości w obszarze makro.

Do wad zaliczamy:

zajmujące sporo czasu liczenie twardości,

nie nadaje się do pomiaru twardości materiałów twardych, warstw utwardzonych i małych przedmiotów,

siła nacisku wpływa na mierzoną wartość,

brak możliwości zmierzenia twardości wielkogabarytowych wyrobów.

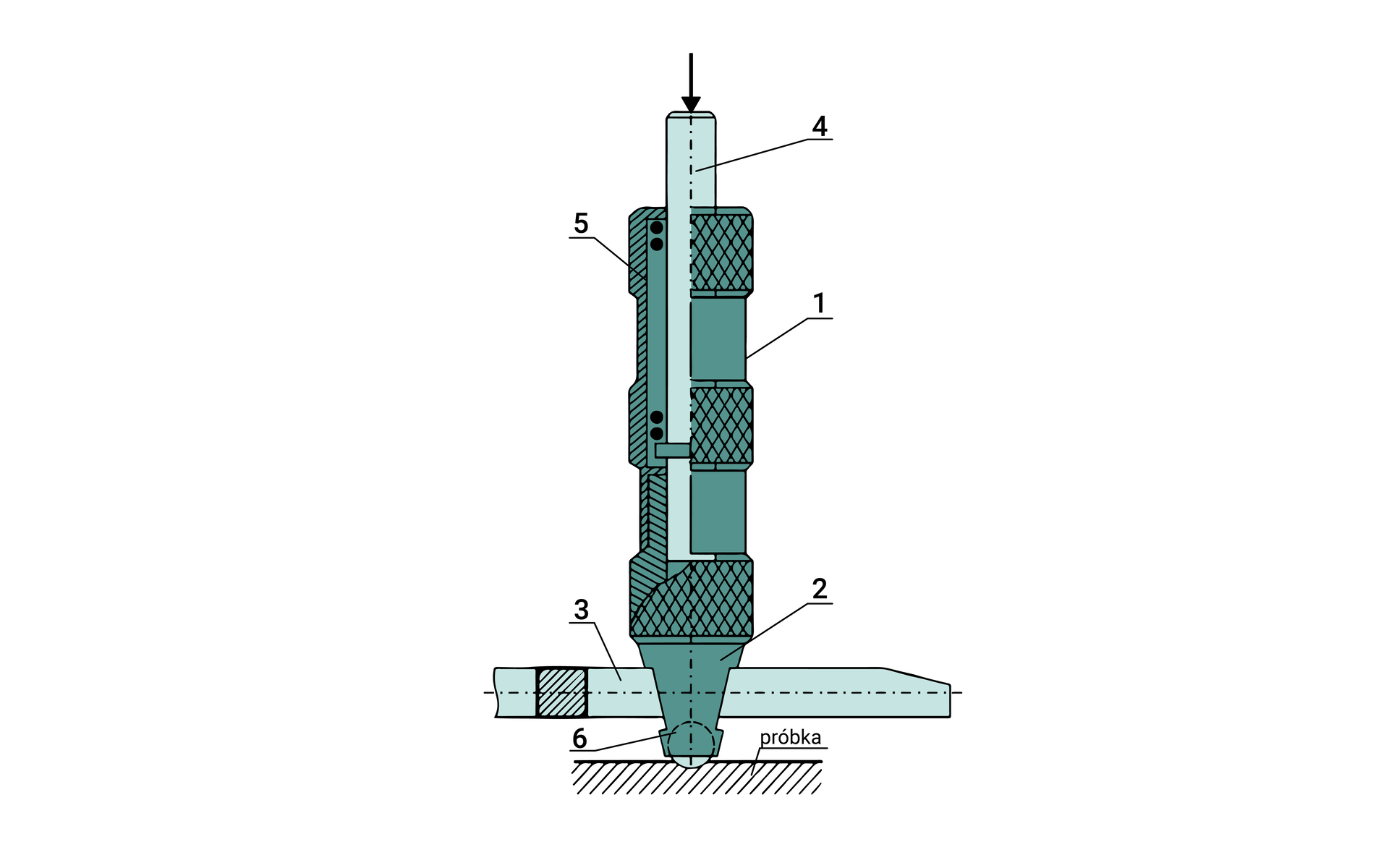

Młotek Poldi

Pomiar twardości za pomocą metody Poldi opiera się na porównaniu średnicy odcisku kulki, który jest równocześnie wykonany na badanym materiale oraz na wzorcowej płytce twardości Brinella, zazwyczaj o twardości wynoszącej 200 HB.

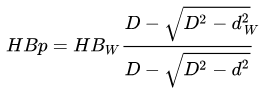

Poprzez pomiar średnicy odcisków kulki w badanym materiale i na wzorcowej płytce oraz znając twardość płytki wzorcowej, jesteśmy w stanie obliczyć twardość badanego przedmiotu, stosując poniższy wzór:

gdzie:

– twardość płytki wzorcowej ,

– średnica kulki w przyrządzie Poldi (10 ),

– średnica odcisku w płytce wzorcowej W ,

– średnica odcisku w badanym materiale ,

Tę metodę wykorzystuje się do oceny twardości przedmiotów, które są długie lub ciężkie, co sprawia, że nie można ich przenosić ani umieścić na stoliku twardościomierza stacjonarnego. Jest to metoda szczególnie przydatna do badania materiałów wykonanych z żeliwa lub stali o niskim stopniu utwardzenia.

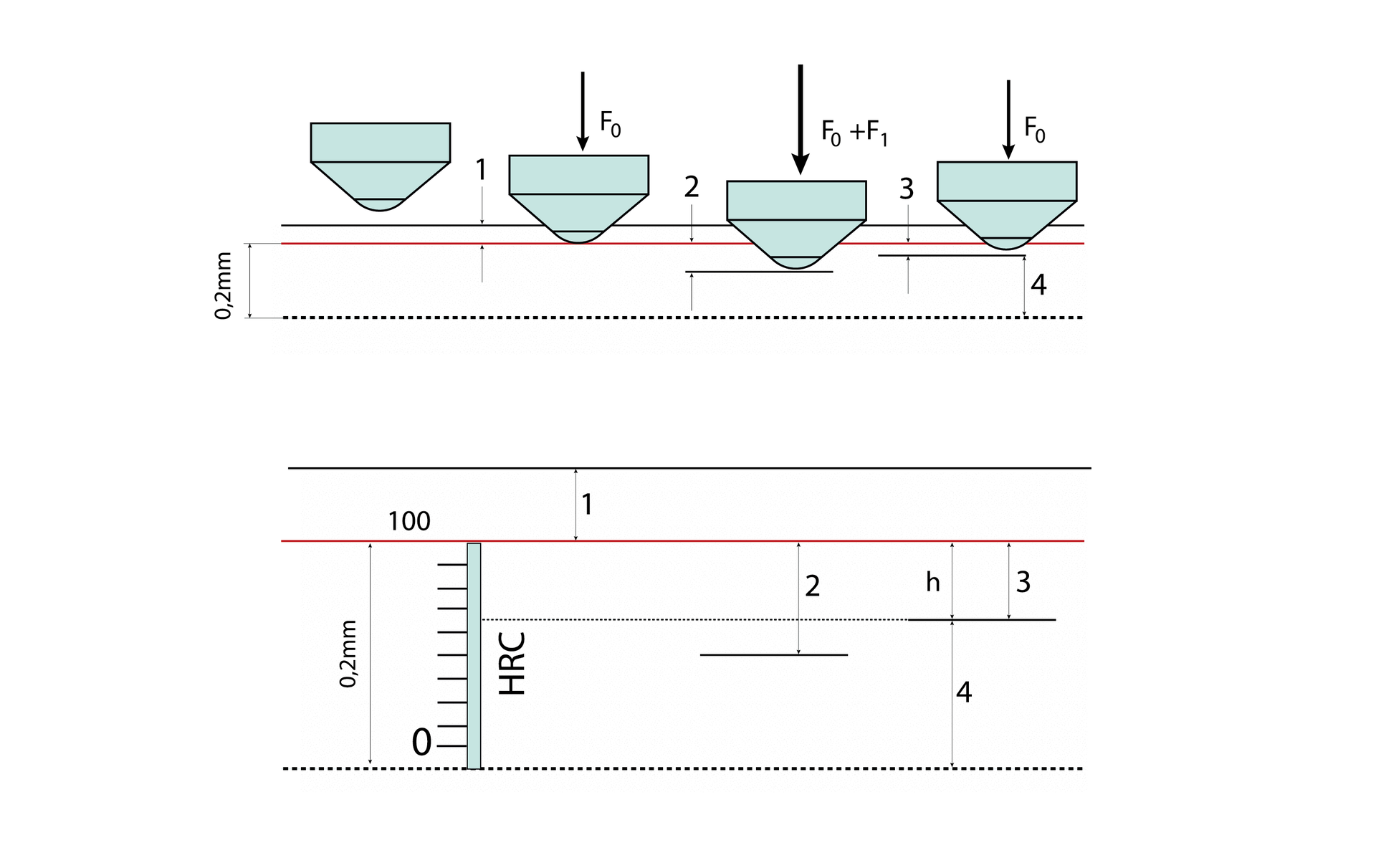

Metoda Rockwella PN‑EN ISO 6508‑1:2002

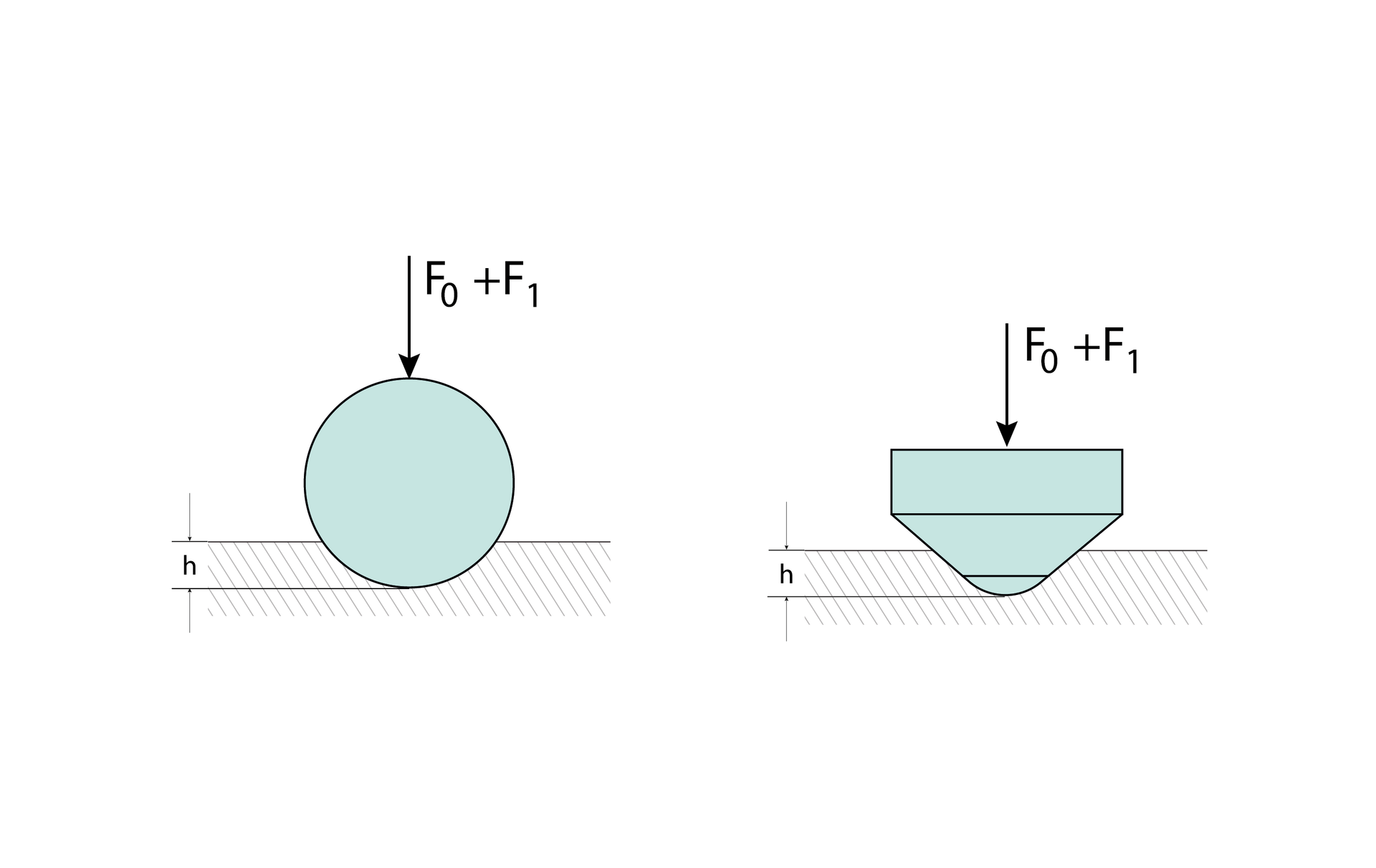

Metoda Rockwella polega na tym, że badany materiał wciskany jest dwustopniowo i prostopadle do powierzchni wgłębnika wstępną siłą F0, a potem główną siłą F1. Obciążenie wgłębnika siłą F0 sprawia, że przechodzi on na głębokość 1.

Zasada pomiaru twardości metodą Rockwella: 1‑głębokość odcisku pod wpływem wstępnej siły obciążającej F0 2‑głębokość odcisku pod wpływem wstępnej i głównej siły obciążającej 3- głębokość odcisku po usunięciu głównej siły obciążającej F1

We wskazanej metodzie wgłębnik może stanowić kulka zrobiona ze stali i o minimalnej twardości 850 HV 10 oraz o średnicy 1/16”=1,5875. Wierzchołkowy kąt stożka jest wybrany w ten sposób, żeby wyniki były jednakowe, nawet przy użyciu innych sił. Daje to możliwość niezależności wyniku od wartości siły.

Zaletami tej metody są:

szeroki zakres możliwości badanych materiałów,

wysoki współczynnik prędkości pomiarów.

Do wad zaliczamy:

spora ilość możliwych do popełnienia błędów,

brak możliwości pomiaru wielkogabarytowych wyrobów,

zbyt duża ilość skal, co wymaga użycia różnych tablic,

nierównomierna skala.

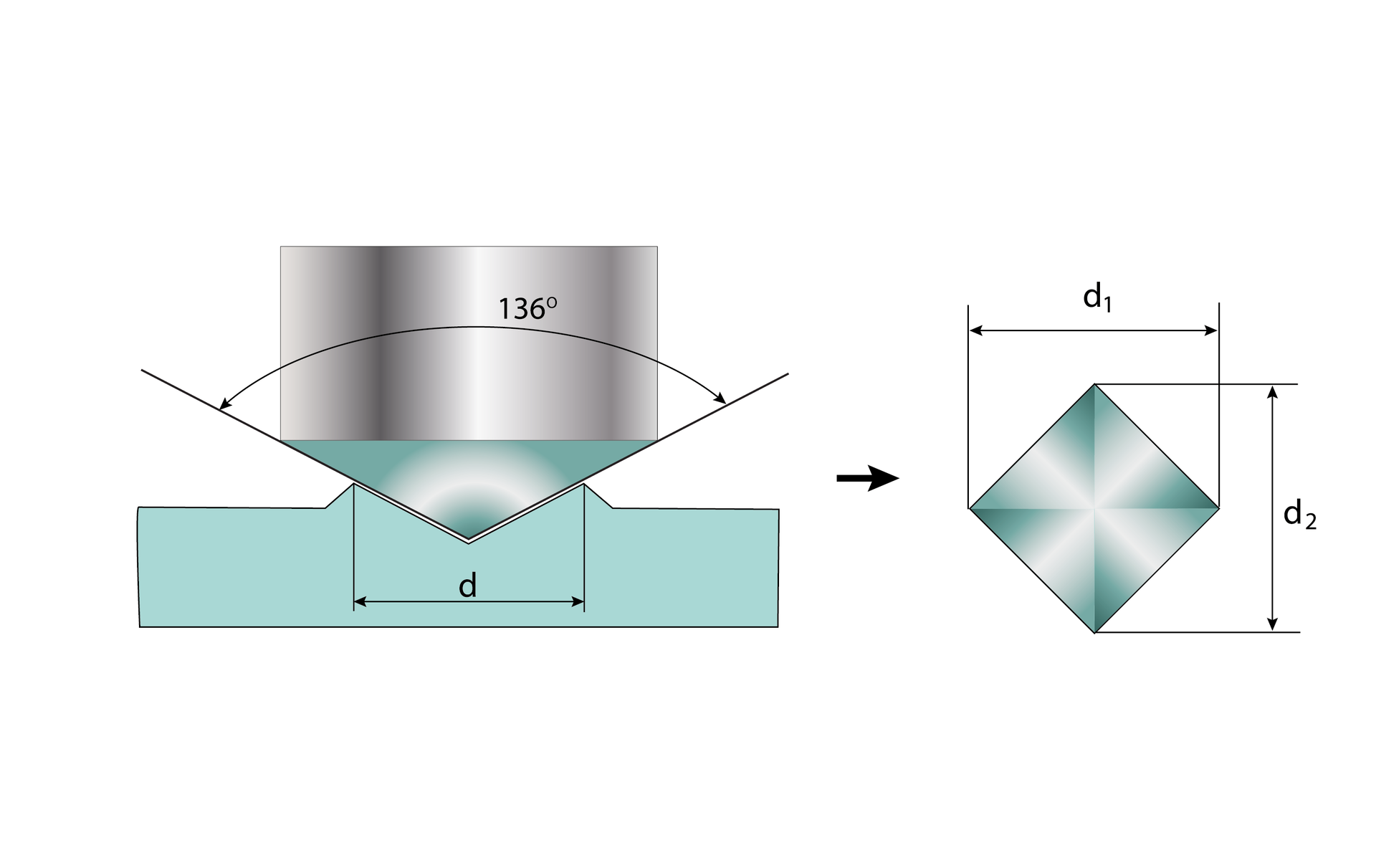

Metoda Vickersa wg PN‑EN ISO 6507‑1:1999

W tej metodzie wciska się do próbki diamentowy wgłębnik ostrosłupowy o kącie wierzchołków 136°. Robi się to przy konkretnej sile. Twardość oznaczona jest poprzez stosunek siły obciążającej F do powierzchni pola odcisku.

Zaletami tej metody są:

podobieństwo wyników do tych, które uzyskuje się metodą Brinella,

siła nie wpływa na twardość,

umożliwia zbadanie materiałów o różnych twardościach,

używana do badania cienkich i małych przedmiotów,

bezpieczna dla badanego przedmiotu – nie niszczy go,

precyzja pomiarów.

Wadami zaś są:

potrzeba utrzymywania powierzchni w wysokiej czystości,

długi czas oczekiwania na pomiar,

nie nadaje się do mierzenia twardości dużych materiałów.