E‑book do e‑materiału Prowadzenie procesu odlewniczego

MTL.04. Organizacja i nadzorowanie procesu odlewniczego - Technik odlewnik 311705

Etapy procesu odlewniczego

E‑BOOK

Spis treści

Projekt modelu odlewniczego

Charakterystyka i przygotowanie mas formierskichCharakterystyka i przygotowanie mas formierskich

Przygotowanie formy odlewniczejPrzygotowanie formy odlewniczej

Przygotowanie ciekłego metaluPrzygotowanie ciekłego metalu

Wybijanie odlewówWybijanie odlewów

Oczyszczanie odlewówOczyszczanie odlewów

Usunięcie elementów układu wlewowegoUsunięcie elementów układu wlewowego

Obróbka wykańczająca odlewyObróbka wykańczająca odlewy

Netografia i bibliografiaNetografia i bibliografia

Słownik pojęćSłownik pojęć

Projekt modelu odlewniczego

Cały proces odlewniczy rozpoczyna się w momencie, gdy trzeba wykonać odpowiedni przedmiot. Rysunek techniczny przedmiotu, jaki ma powstać, trafia na biurko technologa. Ten musi wybrać odpowiednią technologię, by skonstruować przedmiot. W pierwszej kolejności wyznacza powierzchnię podziału. Ważnym krokiem jest uwzględnienie skurczu odlewniczego stopu, z którego ma być wykonany odlew.

Rodzaj stopu odlewniczego | Skurcz odlewniczy hamowany [%] | Skurcz odlewniczy swobodny [%] |

|---|---|---|

Brązy cynowe | 1,2 | 1,4 |

Brązy bezcynowe | 1,6 - 1,8 | 2,0 - 2,2 |

Brązy krzemowe | 1,2 - 1,8 | |

Mosiądze cynkowe | 1,5 - 1,7 | 1,8 - 2,0 |

Mosiądze krzemowe | 1,6 - 1,7 | 1,7 - 1,8 |

Mosiądze manganowe | 1,8 - 2,0 | 2,0 - 2,3 |

Silumin | 0,8 - 1,0 | 1,0 - 1,2 |

Stop Al‑Cu | 1,4 | 1,6 |

Stopy magnezu | 1,2 - 1,6 |

Rodzaj odlewu | Skurcz odlewniczy hamowany [%] | Skurcz odlewniczy swobodny [%] |

|---|---|---|

Odlewy drobne i średnie | 0,9 | 1,0 |

Odlewy średnie i duże | 0,8 | 0,9 |

Odlewy cięzkie | 0,7 | 0,8 |

Rodzaj żeliwa | Skurcz odlewniczy hamowany [%] | Skurcz odlewniczy swobodny [%] |

|---|---|---|

Żeliwo ciągliwe białe | 0,8 - 1,5 | 1,5 - 2,5 |

Żeliwo ciągliwe czarne | do 1,2 |

Rodzaj staliwa | Skurcz odlewniczy hamowany [%] | Skurcz odlewniczy swobodny [%] |

|---|---|---|

Staliwo węglowe niskostopowe | 1,3 - 1,7 | 1,6 - 2,0 |

Staliwo chromowe wysokostopowe | 1,0 - 1,4 | 1,3 - 1,7 |

Staliwo ferrytyczno‑austenityczne | 1,5 - 1,9 | 1,8 - 2,2 |

Staliwo austenityczne | 1,7 - 2,0 | 2,0 - 2,3 |

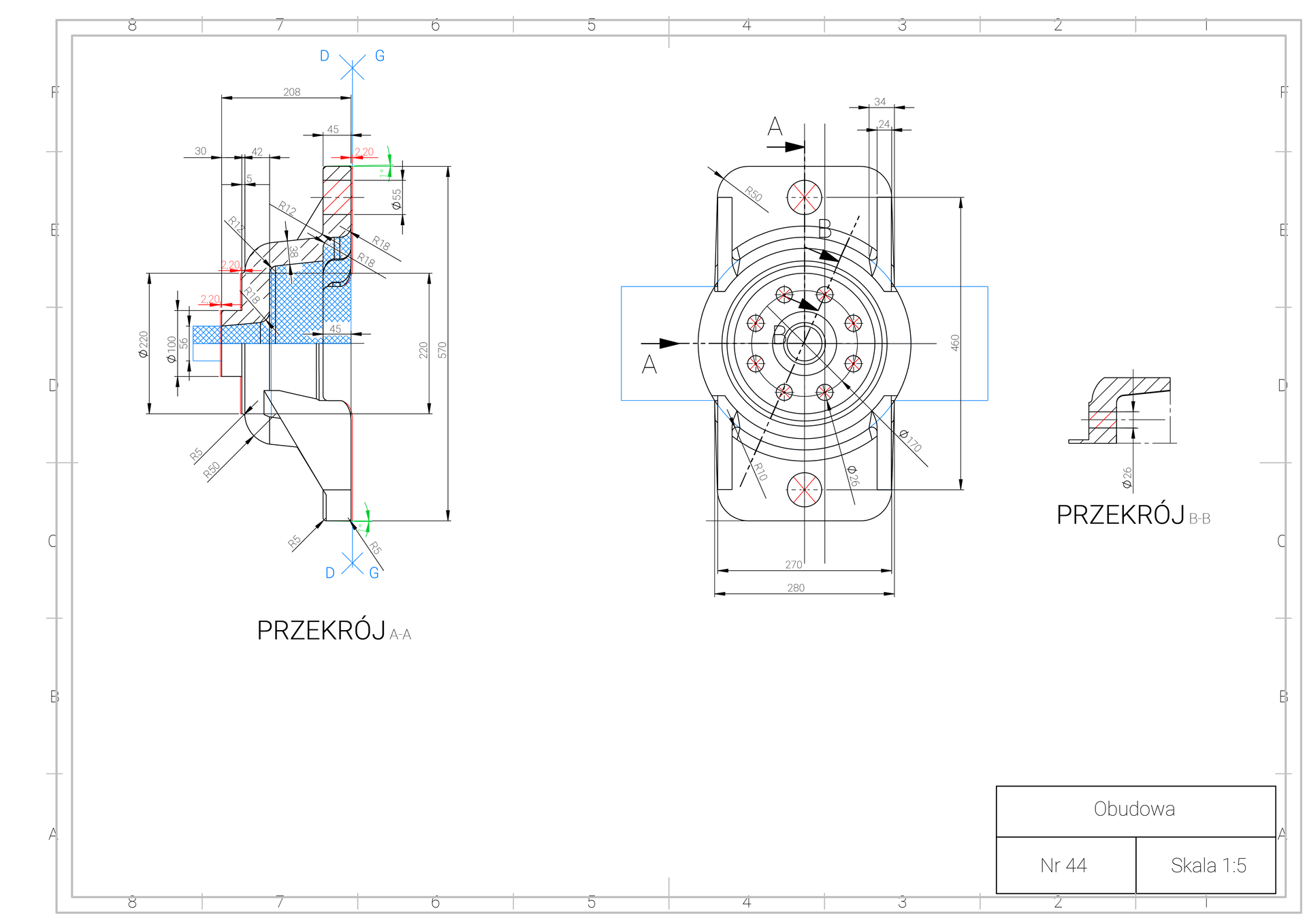

Kolejnym etapem jest odpowiednie umieszczenie naddatków technologicznych. Zaliczamy do nich: naddatki na obróbkę skrawaniem i pochylenia odlewnicze (czerwone). Pierwsze z nich stosowane są, gdy wymagana jest odpowiednia dokładność powierzchni. Pochylenia (zielony kolor) mają zastosowanie podczas formowania. To dzięki nim można bez problemu usunąć model z formy. W wielu wyrobach wymagane jest zastosowanie rdzenia (niebieski). Wymusza to umieszczanie znaków rdzeniowych w projekcie modelu. Technolog musi także wskazać miejsce doprowadzenia ciekłego metalu. Zazwyczaj jest to najgrubsza ścianka odlewu. Po utworzeniu odpowiedniej dokumentacji materiały są dostarczane do modelarni. Ostatnim krokiem jest obliczenie i dobranie układu wlewowego dla całej technologii.

Modelarze zgodnie z dokumentacją wykonują modele odlewnicze (przy produkcji małoseryjnej bądź jednostkowej) lub płyty modelowe (stosowane przy formowaniu maszynowym i przy produkcji wielkoseryjnej). Modele wykonywane są najczęściej z drewna, ale spotyka się także te wykonane z metalu (brąz) oraz żywic. Drewno jest używane do wykonywania modeli dlatego, że jest to materiał ekonomiczny, wykazuje małą gęstość właściwą, łatwość obróbki i łączenia, odporność na naprężenia zginające, rozciągające i ściskające. Jednak posiada też pewne wady, takie jak niejednorodna budowa i pochłanianie wilgoci z masy formierskiej. To sprawia, że model pod wpływem zbyt dużej wilgotności może zmienić swoje wymiary. Modele wykonane z drewna pokrywa się lakierem, co stanowi zabezpieczenie przed wilgocią i uszkodzeniami wywołanymi przez uderzenia podczas formowania. Dodatkowo uszkodzenia takie jak rysy, pęknięcia, nakłucia i rzadzizny uzupełnia się za pomocą kitu sporządzonego z mieszaniny kredy, pokostu i kleju stolarskiego.

Materiał | Cecha stopu | Zalety | Wady |

|---|---|---|---|

Żeliwo | 150 | dobra wytrzymałość i obrabialność, gładka powierzchnia, niski koszt | duży ciężar, trudności w naprawie |

Stopy miedzi | B102 | gładka powierzchnia, odporność na korozję i przyczepność masy formierskiej | duży ciężar, deficytowość składników stopowych, wysoki koszt |

Stopy aluminium | AK51 | lekkość, odporność na korozję, dostateczna wytrzymałość, dobra obrabialność, gładka powierzchnia | duży koszt wykonania |

Drewno | Drzewa iglaste (sosna, świerk, jodła) Drzewa liściaste (olcha, lipa, grusza, buk) | lekkość, odporność na korozję, dostateczna wytrzymałość, dobra obrabialność, gładka powierzchnia, niski koszt, łatwość pokrywania lakierami ochronnymi, odporność na naprężenia | możliwy skurcz w róznych kierunkach, w zależności od gatunku drewna, niejednorodna budowa, zdolność do pochłaniania wilgoci |

Tworzywa sztuczne | Polimery, hydrożele, ceramika | wytrzymałość, odporność na korozję, mały skurcz, odporność na ścieranie, możliwość szybkiego prototypowania drukiem 3D | cena, ograniczenia w metodach produkcji, trudności w naprawie |

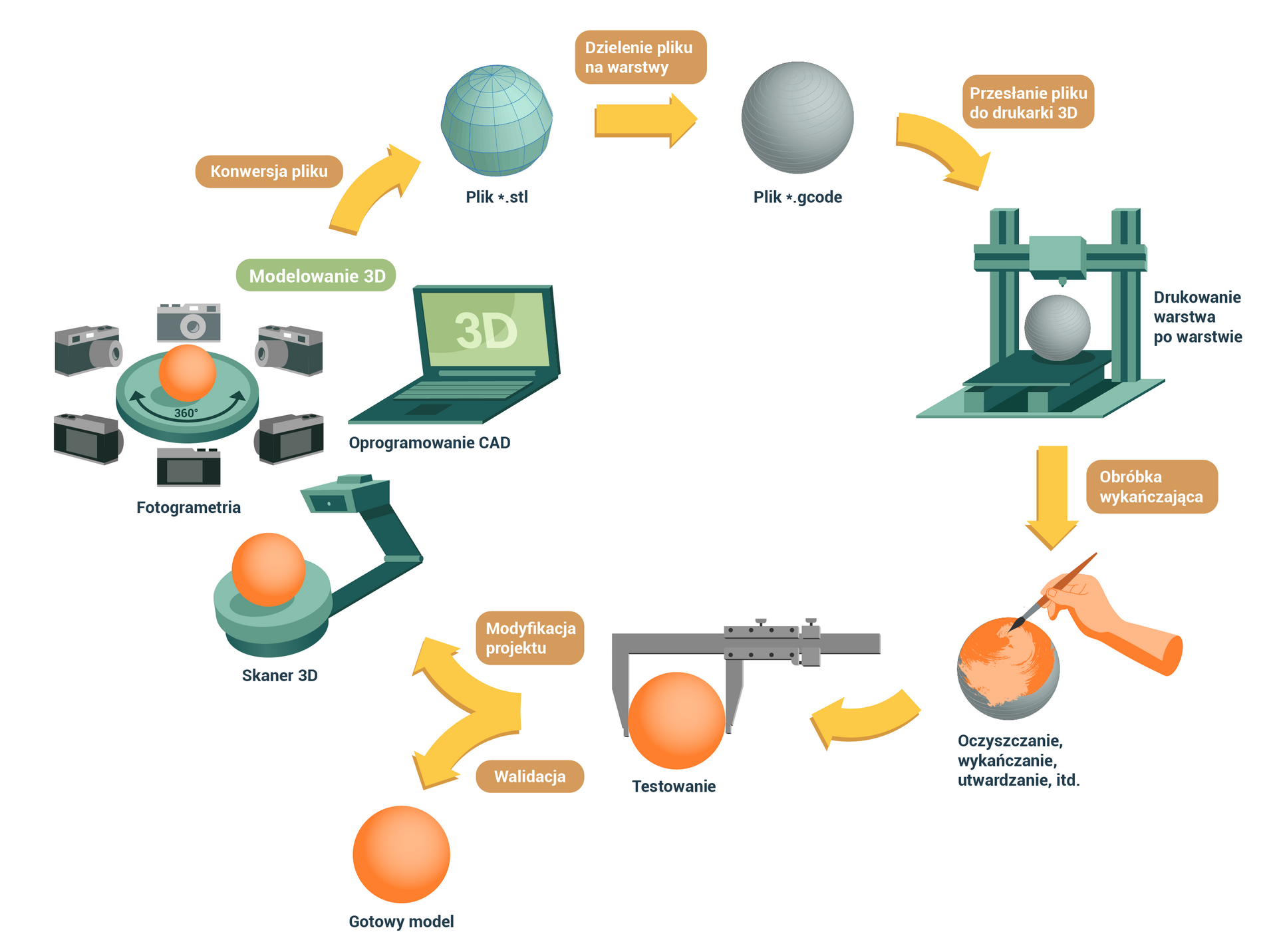

W modelarni wykonywane są także modele używane w specjalnych technologiach formowania, np.: wykonywane z wosku dla technologii wytapianych modeli albo wykonywane ze styropianu dla technologii pełnej formy. W najnowocześniejszych odlewniach modele są drukowane w technologii 3D.

Wspomniany wyżej druk 3D pozwala także na prototypowanie. Coraz większe zastosowanie znajdują programy symulacyjne. Pozwalają one na badanie przepływów w układach wlewowych, procesu krystalizacji oraz powstawania wad związanych ze skurczem i geometrią modelu.

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Film instruktażowy - tutorial: Organizacja i zarządzanie procesem odlewniczymOrganizacja i zarządzanie procesem odlewniczym

Atlas interaktywny: Stanowiska pracy w procesie odlewniczymStanowiska pracy w procesie odlewniczym