E‑book do e‑materiału Procesy wytwarzania odlewów

MTL.02. Eksploatacja maszyn i urządzeń odlewniczych - Operator maszyn i urządzeń odlewniczych 812107, Technik odlewnik 311705

Metody wytwarzania odlewów

Spis treści

Rys historyczny odlewnictwaRys historyczny odlewnictwa

Zalety i wady odlewaniaZalety i wady odlewania

Klasyfikacja metod odlewania

Odlewanie grawitacyjne w formach jednorazowychOdlewanie grawitacyjne w formach jednorazowych

Odlewanie grawitacyjne w formach trwałychOdlewanie grawitacyjne w formach trwałych

Odlewanie ciśnienioweOdlewanie ciśnieniowe

Dokumentacja technologiczna wytwarzania odlewówDokumentacja technologiczna wytwarzania odlewów

Modele odlewnicze i układ zasilającyModele odlewnicze i układ zasilający

Etapy procesu wytwarzania odlewówEtapy procesu wytwarzania odlewów

Mechanizacja i automatyzacja procesów wytwarzania odlewówMechanizacja i automatyzacja procesów wytwarzania odlewów

Technologie drukowania 3D w odlewnictwieTechnologie drukowania 3D w odlewnictwie

Słownik pojęćSłownik pojęć

BibliografiaBibliografia

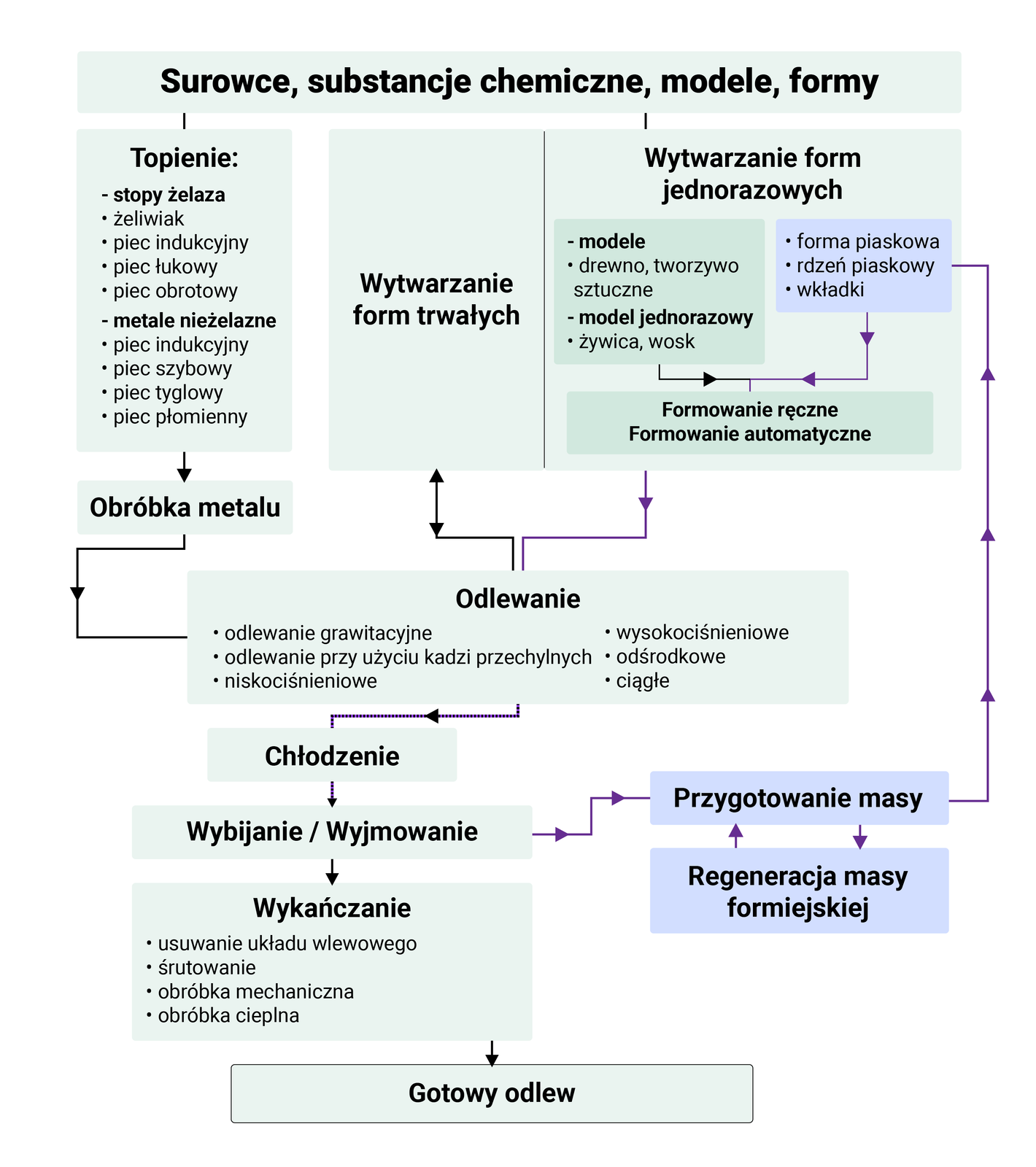

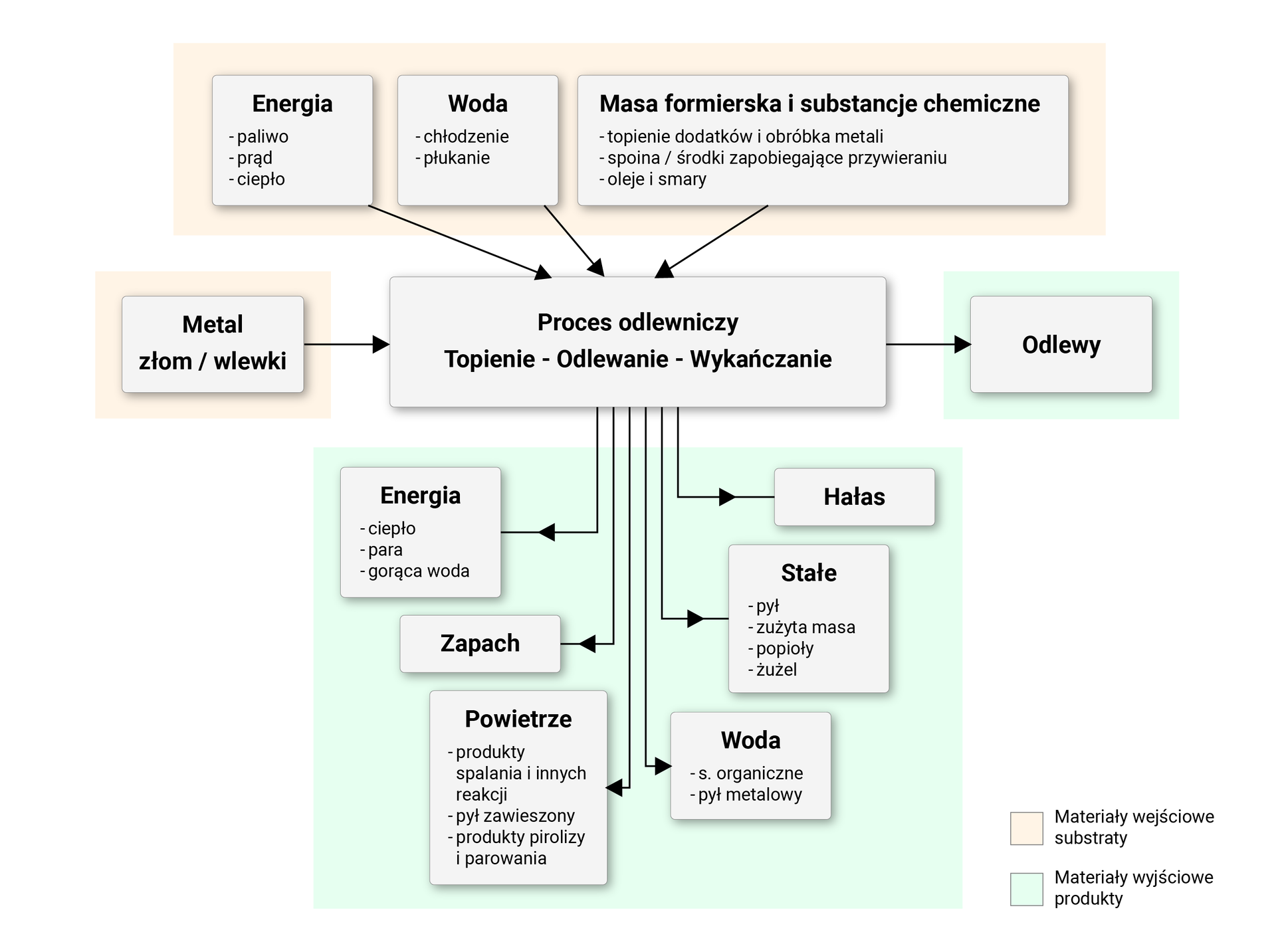

Klasyfikacja metod odlewania

Z zależności od odlewanego materiału, stosuje się różne technologie odlewnictwa. Stąd też, można wyróżnić:

odlewnictwo staliwa;

odlewnictwo żeliwa;

odlewnictwo metali nieżelaznych, dzielone na:

odlewanie metali ciężkich i ich stopów, które mają gęstość większą niż np. ołów, miedź, cynk;

odlewanie metali lekkich i ich stopów, o gęstości mniejszej od , np. aluminium, magnez, tytan.

Technologie odlewnicze można również podzielić, biorąc pod uwagę kryteria takie jak:

materiał formy:

odlewanie do form z mas formierskich,

odlewanie do form metalowych,

wielkości ciśnienia materiału podczas zalewania formy:

odlewanie grawitacyjne,

odlewanie odśrodkowe (ewentualnie półodśrodkowe lub pod ciśnieniem odśrodkowym),

odlewanie ciśnieniowe,

trwałości formy:

odlewanie do form jednorazowych,

odlewanie do form półtrwałych,

odlewanie do form trwałych.

Poniżej opisano najczęściej stosowane metody odlewania stopów żelaza z węglem oraz metali nieżelaznych.

Powrót do spisu treściPowrót do spisu treści

Odlewanie grawitacyjne w formach jednorazowych

Do odlewania do form nietrwałych „jednorazowych” zalicza się wytwarzanie form z mas wilgotnych lub wiązanych spoiwami chemicznymi i rdzeni wiązanych spoiwami chemicznymi. Tego typu formy zwykle wykonuje się z wiązanego chemicznie lub za pomocą gliny piasku jako osnowy, chociaż takie formy mogą być nawet niewiązane. Wykorzystywane do odlewania precyzyjnego formy także można zaliczyć do tej grupy.

Formy odlewnicze jednokrotnego użytku (jednorazowe) wykonuje się z tzw. masy formierskiej. W tego typu formach – w zależności od sposobu ich wykonania – można wyodrębnić różne odmiany, np. formy klasyczne (zwykłe), które otrzymuje się przez ręczne lub mechaniczne zagęszczanie masy formierskiej, formy skorupowe, formy wykonywane wg metody Shaw’a, metodą wytapianych modeli oraz wykonywane metodami specjalnymi (np. sypkie masy samoutwardzalne, masy ciekłe itd.).

Rdzenie, które odtwarzają wewnętrzne kształty odlewu, są narażone są na hydromechaniczne i termiczne działanie ciekłego metalu. Z tego względu wykonuje się je z masy zwanej masą rdzeniową, która różni się od masy formierskiej nie tylko większą wytrzymałością, ale i pod względem technologicznym. Masę rdzeniową musi charakteryzować:

większa wytrzymałość i odporność na wstrząsy cieplne,

większa przepuszczalność, która zapewni jej ukierunkowane odprowadzenie gazów (w stronę rdzenników),

wyższa podatność pozwalająca na uniknięcie pękania odlewów w wyniku powstawania w nich dużych naprężeń odlewniczych,

większa ognioodporność, która zapewnia czystą i gładką powierzchnię odtwarzanym kształtom,

mniejsza higroskopijność, dzięki której wysuszony rdzeń nie będzie pochłaniać wilgoci z powietrza lub z formy (formy wilgotne),

wyższa wybijalność, dzięki której łatwo usunąć masę z odlewu.

Aby spełnić te wymagania, należy dobrać odpowiednie materiały formierskie, sposób zagęszczania masy rdzeniowej, technologie formowania rdzeni oraz ich konstrukcję (wkładki odpowietrzające, uzbrojenia, odpowietrzenia itp.). Jakość wykonywanego odlewu jest uzależniona od kilku czynników, takich jak:

odpowiedni dobór technologii formowania i odlewania,

prawidłowy projekt,

właściwy projekt i wykonanie układu wlewowego i nadlewów,

prawidłowy dobór materiałów formierskich.

Zadaniem mas formierskich i rdzeniowych jest odtworzenie zewnętrznych i wewnętrznych kształtów gotowego odlewu. Masy te ubija się ręcznie lub maszynowo w dzielonej skrzynce formierskiej, w której umieszczony jest model odlewniczy oraz elementy odtwarzające układ wlewowy. Po zagęszczeniu masy usuwa się komplet modelowy, by móc ją zalać grawitacyjnie, czyli bez dodatkowego ciśnienia.

Powrót do spisu treściPowrót do spisu treści

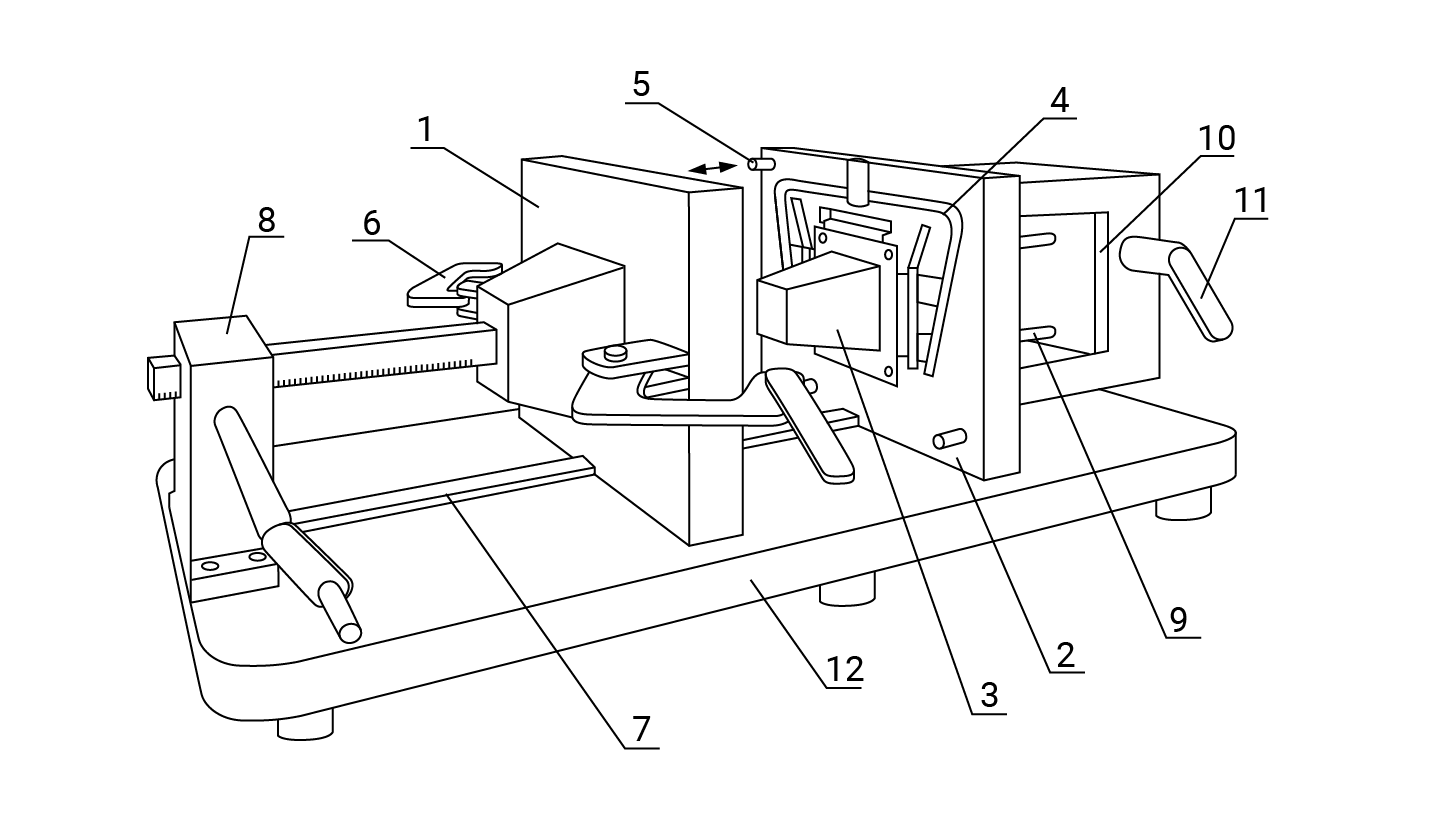

Odlewanie grawitacyjne w formach trwałych

Odlewanie kokilowe polega na wytwarzaniu odlewów w trwałych formach metalowych zwanych kokilami. Ciekły metal może wypełniać formę bez udziału dodatkowego ciśnienia (grawitacyjnie) lub pod niewielkim ciśnieniem . Kokile są najczęściej wykonane z żeliwa szarego perlitycznego, które stosuje się do odlewania wszystkich stopów metali nieżelaznych (aluminium, magnezu i miedzi) oraz cienkościennych wyrobów z żeliwa. Wykorzystując odlewanie kokilowe, można osiągnąć podwyższenie dokładności wymiarów i gładkości powierzchni. Zwykle odlewy dają się łatwo wyjąć, ale czasami zakleszczają się w kokili i dlatego w celu ich łatwiejszego wybicia często stosuje się w nich specjalne wypychacze mające postać kołków z główką cylindryczną lub stożkową. Odlewy wykonane w kokilach cechują znacznie lepsze właściwości mechaniczne w porównaniu z odlewami wykonanymi w formach piaskowych.

Najprostsza kokila składa się z dwóch połówek, a jej powierzchnia wewnętrzna odtwarza kształt zewnętrzny odlewu, natomiast powierzchnie wewnętrzne odlewu są odtwarzane przez rdzenie.

- ruchoma połówka kokili,

- stała połówka kokili,

- rdzeń,

- układ wlewowy,

- kołki ustalające,

- zamknięcie,

- prowadnica,

- mechanizm zębatkowy,

- wypychacz,

- płyta wypychaczy,

- dźwignia zębatki napędu płyty wypychaczy,

- stół (podstawa).

Zalety odlewania kokilowego:

wyeliminowanie wielu operacji w porównaniu z odlewaniem w formach piaskowych,

spadek kosztów wytwarzania w przypadku produkcji wielkoseryjnej,

łatwa mechanizacja i automatyzacja procesu (obniżenie kwalifikacji personelu),

duża dokładność wymiarowa (pole tolerancji na odcinku pomiarowym ),

dobra jakość powierzchni ,

duża wydajność procesu, zwiększenie uzysku metalu.

Wady odlewania kokilowego:

technologia stosowana tylko w przypadku produkcji wielkoseryjnej i masowej (wysoki koszt oprzyrządowania kokili),

materiał kokili musi być dostosowany do rodzaju metalu zalewanego do formy,

duża prędkość studzenia metalu w formie może być źródłem wystąpienia niepożądanej struktury lub naprężeń w odlewie,

ograniczenia w kształcie odlewu (minimalna grubość ścianki odlewu).

Powrót do spisu treściPowrót do spisu treści

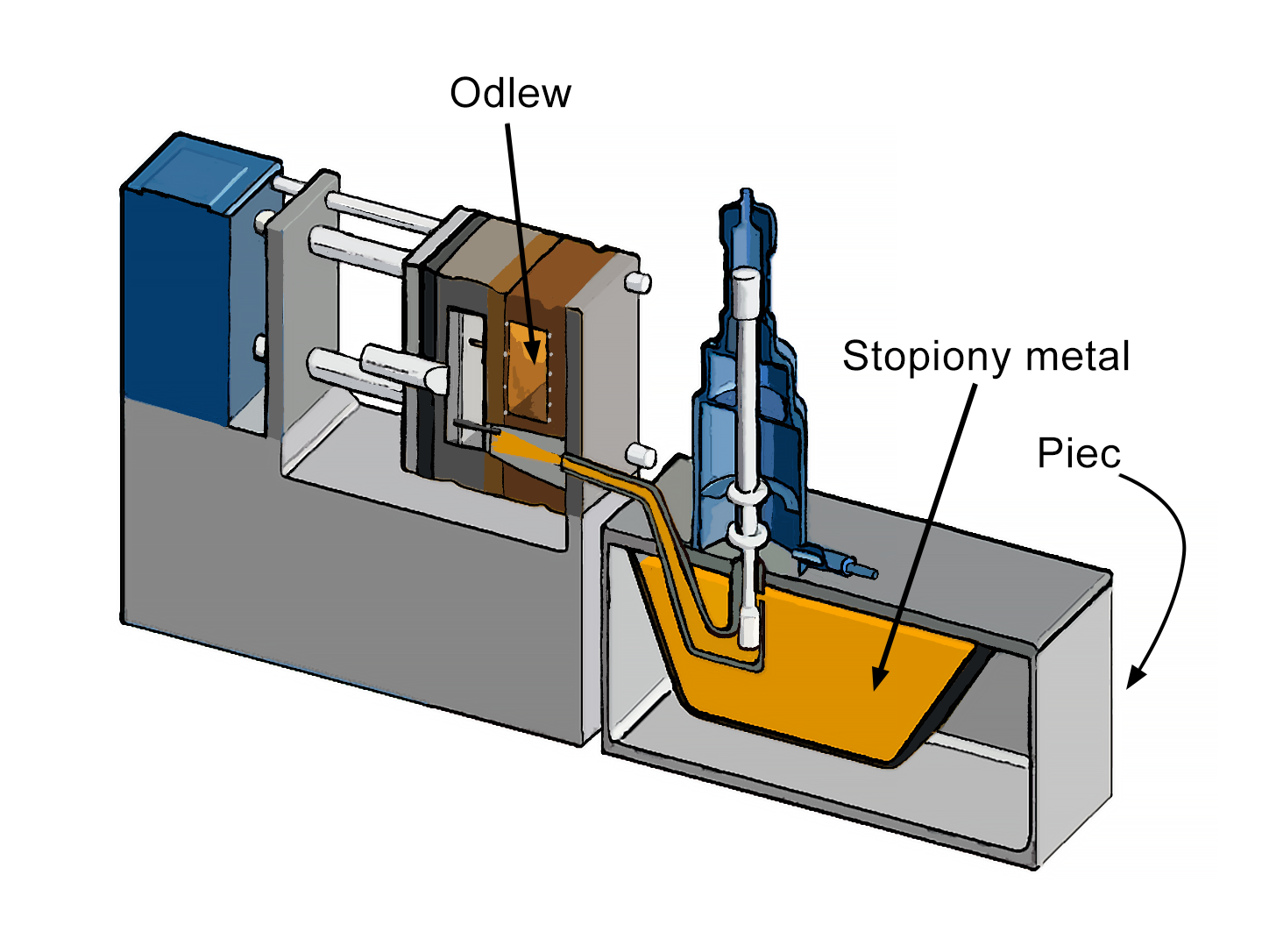

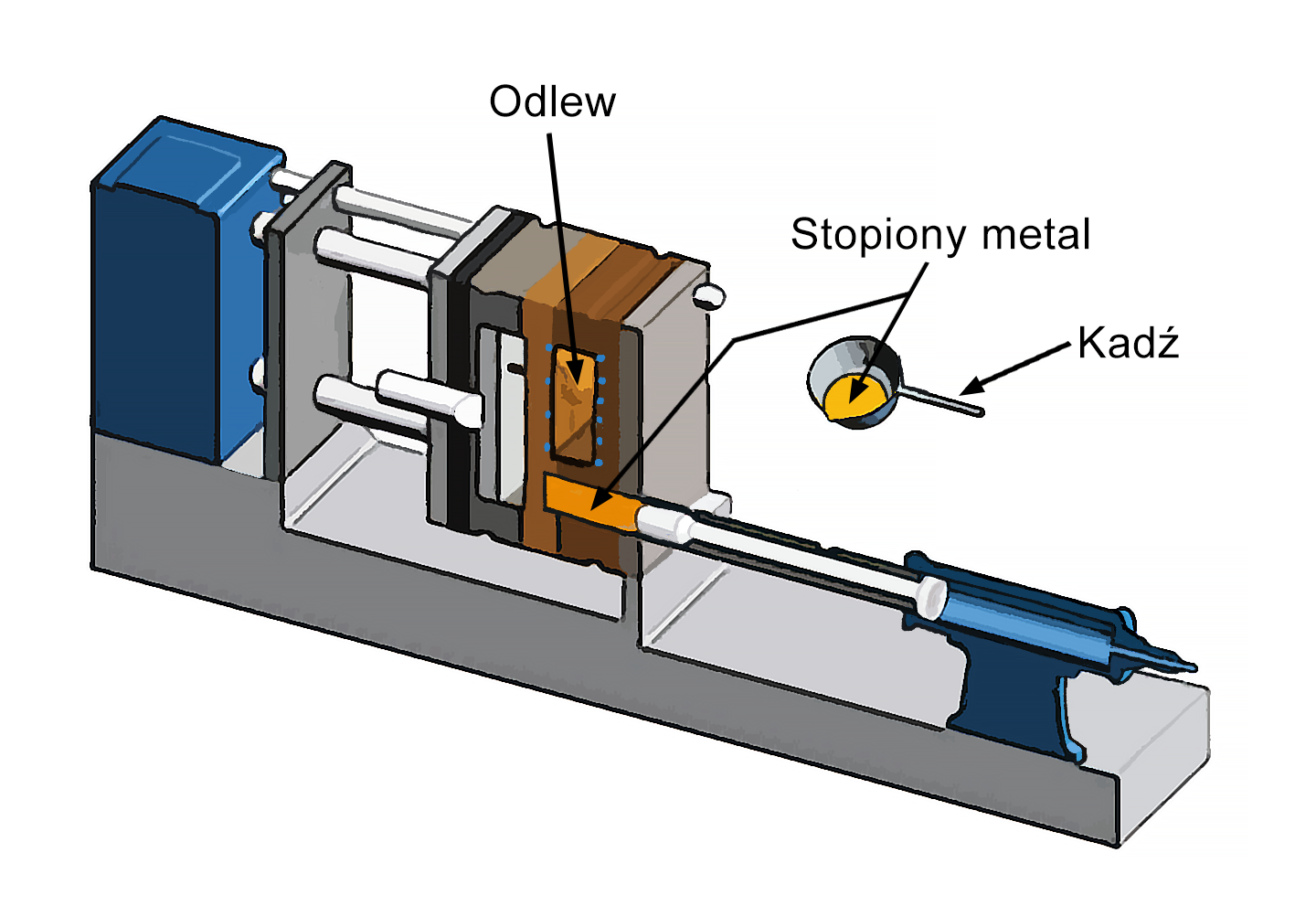

Odlewanie ciśnieniowe

Odlewanie pod ciśnieniem to technologia polegająca na wtłaczaniu ciekłego metalu do formy metalowej pod wysokim ciśnieniem i z dużą prędkością. Forma jest dzielona pionowo i składa się z części ruchomej i nieruchomej, a ciśnienie wywiera tłok na ciekły metal znajdujący się w komorze tłokowej. W maszynach odlewniczych komora tłokowa może być gorąca lub zimna. Maszyny z komorą gorącą są urządzeniami, w których komora jest zanurzona w ciekłym, najczęściej dodatkowo podgrzewanym metalu. Odlewa się na nich stopy o niskiej temperaturze topnienia (stopy cynku, ołowiu, czasem stopy magnezu). W maszynach z gorącą komorą ciśnieniową na ciekły materiał odlewniczy działa ciśnienie .

W urządzeniach z zimną komorą odlewa się stopy miedzi i aluminium. Odlewy wykonane pod ciśnieniem charakteryzuje gładka i czysta powierzchnia (uzyskiwana chropowatość () oraz duża dokładność wymiarowa ( klasa wg ISO), przez co nie ma potrzeby ich dalszej obróbki skrawaniem (można wykonywać otwory o średnicy do dla odlewów ze stopu miedzi i niektórych otworów gwintowanych). Maszyny z zimną komorą ciśnieniową wytwarzają ciśnienie i służą do przygotowania odlewów o dość skomplikowanym kształcie i cienkich ściankach o grubości .

Maszyny odlewnicze mogą wyprodukować do kilkuset sztuk odlewów na godzinę. Odlewanie ciśnieniowe jest opłacalne tylko przy liczbie odlewów nie mniejszej niż sztuk. Wielkość odlewów jest ograniczona i nie przekracza .

Zalety odlewania ciśnieniowego:

wysoka dokładność wymiarowa,

minimalna chropowatość,

możliwość uzyskiwania odlewów o bardzo cienkich ściankach,

ograniczenie do minimum lub całkowite wyeliminowanie konieczności dodatkowej obróbki skrawaniem,

dużo lepsze parametry odlewów (mechaniczne, chemiczne i fizyczne),

mniejszy ciężar surowych odlewów,

wysoka wydajność.

Wady odlewania ciśnieniowego:

wysoki koszt maszyn i oprzyrządowania,

długotrwałe przygotowania do produkcji,

ograniczona wielkość i masa odlewów,

utrudnione wykonywanie odlewów o grubszych ściankach (ryzyko wystąpienia porowatości),

możliwość zastosowania tylko w przypadku niektórych stopów (stopów cynku, aluminium, magnezu).

Powrót do spisu treściPowrót do spisu treści

Powiązane materiały multimedialne

Film edukacyjny: Przegląd metod wytwarzania odlewówPrzegląd metod wytwarzania odlewów

Animacja 3D: Proces zalewania formy, krzepnięcia i stygnięcia stopu odlewniczego w formieProces zalewania formy, krzepnięcia i stygnięcia stopu odlewniczego w formie

Film instruktażowy: Przedstawienie działów zakładu odlewniczegoPrzedstawienie działów zakładu odlewniczego